大件设备吊装方法和校核计算

吊车吊装计算

吊车吊装计算公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ 设备高度: 设备总重量:(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ =式中:P Q — 设备吊装自重 P Q =P F — 设备吊装吊索及平衡梁的附加重量,取P F = ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260)回转半径:16m 臂杆长度:53m 起吊能力:67t附:上塔(上段)吊车臂杆长度履带跨距: m 臂杆形式:主臂形式吊装采用特制平衡梁钩头选用160t/100t吊钩,钩头重量为吨吊车站位:冷箱的西面③臂杆倾角计算:α=arc cos(S-F)/L = arc cos()/53 =°式中:S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=L —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=°-°-5/2=式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=E —臂杆底铰至地面的高度,E=2mD —设备直径:D=,取D=5 m以上计算说明所选的吊车性能能满足吊装需求⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=67=%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力计算F=(9-1)×=②溜尾吊车的选择辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ设备高度:设备重:安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=+=式中:PQ —设备吊装自重 PQ=PF —设备吊装吊索及平衡梁的附加重量,取PF=②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t履带跨距: m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=°=γ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin27)-5°= °式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=-[74-(59*Sin85°+2)]-4/2 =式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

大型设备吊装的承载计算及平衡梁校核

大型设备吊装的承载计算及平衡梁校核作者:李明樟来源:《中国科技博览》2016年第19期[摘要]大型设备的吊装,具有高投入、高风险、专业性强等特点。

因此,如何有效控制设备吊装的质量,规避大型设备吊装风险,保证大型设备吊装的顺利进行是化工项目施工的重点。

这就要求在设备吊装之前,必须进行吊车的选型、吊装承载计算、场地的处理等。

本文以一工程为例,浅谈一下大型设备吊装的承载计算及平衡梁校核。

[关键词]大型设备吊装计算平衡梁中图分类号:F285 文献标识码:A 文章编号:1009-914X(2016)19-0088-021 前言近年来,化工设备的大型化发展、工厂化预制和模块化安装是化工设备安装的主流,并且,随着吊车技术的发展,大型设备的吊装越来越多地采用大型吊车进行吊装。

大型设备的吊装,具有高投入、高风险、专业性强等特点。

因此,如何有效控制设备吊装的质量,规避大型设备吊装风险,保证大型设备吊装的顺利进行是化工项目施工的重点。

这就要求在设备吊装之前,必须进行吊车的选型、吊装承载计算、场地的处理等。

本文以一工程为例,浅谈一下大型设备吊装的承载计算及平衡梁校核。

2 工程概况本工程为常州新日化工有限公司25万吨/年苯乙烯建设项目,大型设备主要分布在300#、400#、500#等装置内。

本工程工号布置比较集中,吊车站位及设备卸车空间狭小;通道较窄,设备又大又重,要求吊车的回转半径较大,本工程地处江边化工园区,因此地质为淤泥质粉质粘土,地表土层含水量大,承载能力差,因此对于吊车的行走道路以及吊装站位点需进行硬化处理。

设备主要技术参数见下表1。

3 设备吊装的承载计算3.1 卧式设备吊装计算3.1.1此设备是卧式换热器,设备净重为157.95吨,设备长度12.63米,直径4.2.米。

安装位置在构3框架上,安装标高为7.9米。

由于吊车只能站在离设备28米处,即回转半径为28米,拟选用400吨履带吊(LR1400-2)SDB工况。

吊车吊装方案计算

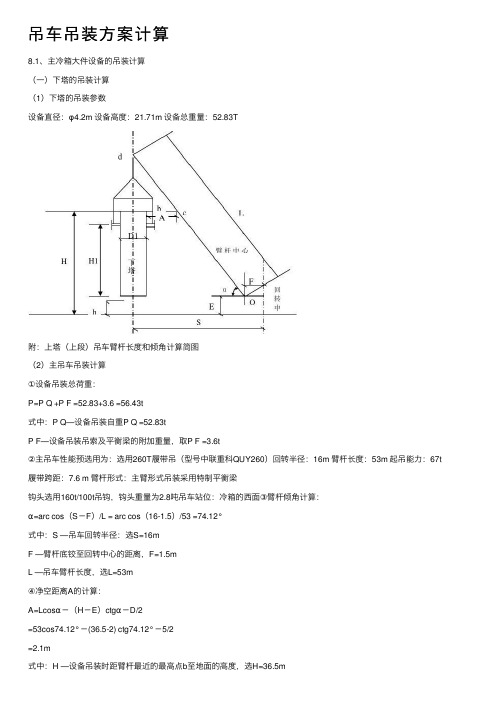

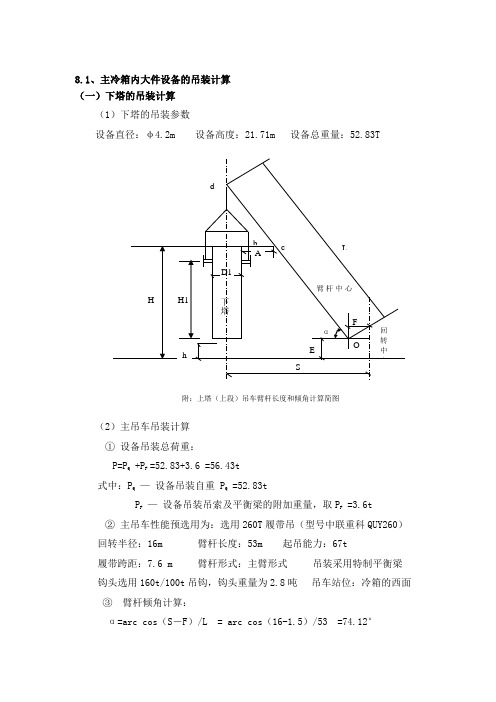

吊车吊装⽅案计算8.1、主冷箱⼤件设备的吊装计算(⼀)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备⾼度:21.71m 设备总重量:52.83T附:上塔(上段)吊车臂杆长度和倾⾓计算简图(2)主吊车吊装计算①设备吊装总荷重:P=P Q +P F =52.83+3.6 =56.43t式中:P Q—设备吊装⾃重P Q =52.83tP F—设备吊装吊索及平衡梁的附加重量,取P F =3.6t②主吊车性能预选⽤为:选⽤260T履带吊(型号中联重科QUY260)回转半径:16m 臂杆长度:53m 起吊能⼒:67t 履带跨距:7.6 m 臂杆形式:主臂形式吊装采⽤特制平衡梁钩头选⽤160t/100t吊钩,钩头重量为2.8吨吊车站位:冷箱的西⾯③臂杆倾⾓计算:α=arc cos(S-F)/L = arc cos(16-1.5)/53 =74.12°式中:S —吊车回转半径:选S=16mF —臂杆底铰⾄回转中⼼的距离,F=1.5mL —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H —设备吊装时距臂杆最近的最⾼点b⾄地⾯的⾼度,选H=36.5mE —臂杆底铰⾄地⾯的⾼度,E=2mD —设备直径:D=4.2m,取D=5 m以上计算说明所选的吊车性能能满⾜吊装需求⑤主吊车吊装能⼒选⽤校核:吊装总荷重/起吊能⼒=P/Q=56.43/67=84.22%经过校核,选⽤的主吊车能够满⾜吊装要求。

(3)溜尾吊车的吊装计算①受⼒计算 F=②溜尾吊车的选择辅助吊车选⽤为:75T 汽车吊臂杆长度:12m ;回转半径:7m ;起吊能⼒:36t ;吊装安全校核:因为21.44t 〈36t ,所以75T 汽车吊能够满⾜吊装要求。

(⼆)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ3.6m 设备⾼度:11.02m 设备重:17.35T 安装⾼度:(9-1)×52.8321.71-1-1=21.44t45⽶附:吊装臂杆长度和倾⾓计算简图(2)主吊车吊装计算①设备吊装总荷重:P=P Q +P F=17.35+3.6=20.95t式中:P Q—设备吊装⾃重P Q =17.35tP F—设备吊装吊索及平衡梁的附加重量,取P F =3.6t②主吊车性能预选⽤为:选⽤260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能⼒:55t 履带跨距:7.6 m 臂杆形式:主臂+塔式副臂,主臂⾓度不变85度,钩头选⽤160t/100t吊钩,钩头重量为2.8吨副臂起落吊装采⽤特制平衡梁, 主吊车站位于冷箱的西⾯③主臂⾓度不变85度,副臂杆倾⾓计算:C=16-F-59coc85°=16-1.5-59coc85°=9.34mγ=β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin(9.34/27)-5°= 15.24°式中:γ—副臂杆倾⾓,为副臂中⼼线与主臂中⼼线夹⾓S —吊车回转半径:选S=16mF —臂杆底铰⾄回转中⼼的距离,F=1.5m主臂杆长度:59m 副臂杆长度:27mα—为主臂⾓度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=9.34-[74-(59*Sin85°+2)]tan20.24-4/2 =2.46m式中:H —设备吊装时距臂杆最近的最⾼点b⾄地⾯的⾼度,选H=74mE —臂杆底铰⾄地⾯的⾼度,E=2 mD —设备直径D=3.6m, 取D=4 m以上计算说明所选的吊车性能能满⾜吊装需求。

吊装受力计算及安全性能校核

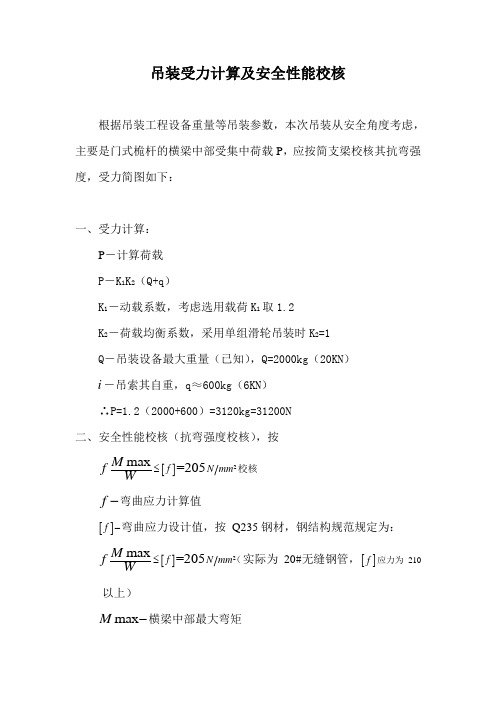

吊装受力计算及安全性能校核根据吊装工程设备重量等吊装参数,本次吊装从安全角度考虑,主要是门式桅杆的横梁中部受集中荷载P ,应按简支梁校核其抗弯强度,受力简图如下:一、受力计算:P -计算荷载P -K 1K 2(Q+q )K 1-动载系数,考虑选用载荷K 1取1.2K 2-荷载均衡系数,采用单组滑轮吊装时K 2=1Q -吊装设备最大重量(已知),Q=2000kg (20KN )i -吊索其自重,q ≈600kg (6KN )∴P=1.2(2000+600)=3120kg=31200N二、安全性能校核(抗弯强度校核),按[]²max =205f N mm M f W ≤校核f -弯曲应力计算值[]f -弯曲应力设计值,按 Q235钢材,钢结构规范规定为:[]²max =205f N mm M f W≤(实际为20#无缝钢管,[]f 应力为210以上) max M -横梁中部最大弯矩1312002500195000004max P L N mm N mm M =∙=⨯=∙= W -横梁(1596Φ⨯无缝钢管),查表: 106cm w =³=106000mm ³ ∴max 19500000183<205²²106000M N N f f mm mm w ⎡⎤⎣⎦==== 故安全!说明:计算时未考虑横梁下斜撑的作用,如考虑斜撑L (跨度)变小,则max M 降低,将更安全。

门式桅杆立柱应力很小(f =25左右,远小于f ⎡⎤⎣⎦=205), 故安全!另:单位滑轮吊装,设备要旋转,必须有防止旋转的措施,避免设备碰撞时外墙(莃墙)!!!。

大件设备吊装方案

目录1 编制说明2 编制依据3 设备概况4 吊装方法及吊装校核计算5 吊装施工前的准备工作6 劳动力计划7 吊装主要机具及施工措施用料计划8 安全技术要求9 附:大件设备吊装平面布置图1.编制说明1.1 方案编制原则本工程为理文有机及氯化产品项目,根据工程的实际情况,按照设备参数结合现场实际情况,为安全可靠、简单易行地完成大件设备吊装,最大限度地缩短工期,使后续工程获得更多的时间,经优化后特制定本方案的吊装方法。

1.2方案概述本方案大件设备吊装均采用200t液压汽车吊主吊,25t液压汽车吊尾送的施工方法。

本方案主要叙述设备的吊装方法及施工措施等容。

为减少高空作业,加快施工进度,合理地利用吊装机具,对附塔平台的角撑式托架进行安装,其余部份在吊装就位后再行安装。

2.编制依据2.1 华陆工程科技有限责任公司(化学工业部第六)设计的氯化及产品精制(702B)设备布置图,图号:05066-702B-F-10,05066-702B-F-11。

2.2 《化工工程建设起重施工规》HGJ201-832.3 200t液压汽车吊性能表2.5 《炼油、化工施工安全规》HGJ233-873.设备概况本工程氯化及产品装置(702B)为四层钢框架结构,总高度为26.5米。

共有静止设备97台,动设备40台。

根据设备吊装的难易程度与安装高度,共计有十三台设备为此次吊装大件设备。

设备参数如表3-1所示。

4.吊装方法及吊装校核计算4.1 吊车的站位本次大件吊装200t共有两次站位,第一次站位东西向位于框架A轴线以南,南北向位于3—4轴线中间,吊装T2302、T2304、T2202、T2301-1、T2301-2、T2303-1、T2303-2共七台设备。

第二次站位东西向位于框架A轴线以南,南北向位于6—8轴线中间,吊装E2203、E2204、E2205-1、T2201、R2201、V2201共六台设备。

见附图4.2吊装校核计算及索具选择4.2.1 第一次站位吊装T2302、T2304、T2202、T2301-1、T2301-2、T2303-1、T2303-2设备,采用200t汽车吊主吊,50t汽车吊尾送。

吊车吊装计算

8.1、主冷箱内大件设备的吊装计算 〔一〕下塔的吊装计算〔1〕下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T〔2〕主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊〔型号中联重科QUY260〕 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos 〔S -F 〕/L = arc cos 〔16-1.5〕/53 =74.12°附:上塔〔上段〕吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-〔H -E 〕ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

〔3〕溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择〔9-1〕×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装平安校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

吊车吊装方案计算

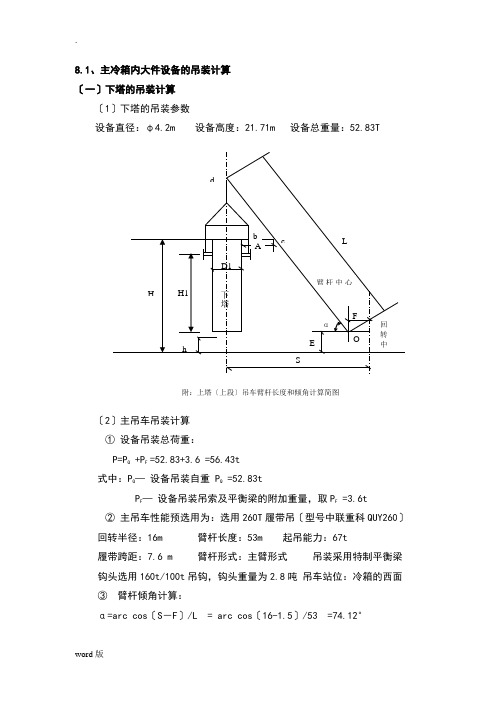

8.1、主冷箱内大件设备的吊装计算(一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°HAD1hb c F OEα回 转 中 心臂杆中心LdS附:上塔(上段)吊车臂杆长度和倾角计算简图H1下塔式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44tQ26M1.0m 1m9mQG21.71mF 附:下塔溜尾吊车受力计算简图辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

吊车吊装方案计算

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ 设备高度: 设备总重量:(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ =式中:P Q — 设备吊装自重 P Q =P F — 设备吊装吊索及平衡梁的附加重量,取P F =② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距: m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:附:上塔(上段)吊车臂杆长度和倾角计算简图α=arc cos(S-F)/L = arc cos()/53 =°式中:S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=L —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=°-°-5/2=式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=E —臂杆底铰至地面的高度,E=2mD —设备直径:D=,取D=5 m以上计算说明所选的吊车性能能满足吊装需求⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=67=%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力计算F=(9-1)×②溜尾吊车的选择辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ设备高度:设备重:安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=+=式中:PQ —设备吊装自重 PQ=PF —设备吊装吊索及平衡梁的附加重量,取PF=②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t 履带跨距: m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=°=γ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin27)-5°= °式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=-[74-(59*Sin85°+2)]-4/2 =式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大件设备吊装方法和校核计

内容摘要:在大型火电厂项目建设中,发电机定子、除氧器、高加、低加锅炉汽包等大件设备存在设备重、尺寸大、就位位置偏高等问题,其吊装作业是整个工

程的重点和难点,也是火电项目建设安全管理的主要控制点。

本文以大土河

热电项目350MW机组的除氧器吊装为例,从吊装机械的选用,站车位置的确

定以及相关的受力计算等方面,详细介绍了设备的吊装过程

关键词:火电厂;大型设备;施工工艺;吊装校核

一、引言

晋能离石大土河2×35万千瓦低热值煤热电联产工程1#机在主厂房24米层BC列0轴~2轴之间安装一台东方锅炉厂生产的YC-1320无头式除氧器。

该除氧器采用卧式双封头、一个进口喷头,设两个支座(一个固定支座和一个滚动支座),内部装设蒸汽导流管,并配备再循环管接管,给水出口等。

本设备按机组滑压运行设计,亦可用于机组定压运行,具有结构合理、安全可靠、运行操作方便、性能稳定、传热效果好、除氧效率高等优点。

除氧器自重约51T,长度为,直径为φ米,额定出力为1320t/h,全容积为165m3,有效容积为120m3,设计温度为340℃,工作温度为℃/℃,设计压力为,工作压力。

设备到货前,主厂房土建施工已基本结束,吊车布置在主厂房固定端外,由于除氧器安装位置较高,吊装工作难度大,在进行吊装方案选择时,从安全可靠方面考虑,吊装机械选用QUY400型履带吊1台XGC130型履带吊1台。

本文以此次吊装为例,介绍火电厂大件。

二、吊装准备

组织施工人员认真熟悉图纸资料,编制施工作业指导书。

组织参与施工的有关人员认真学习施工技术、工艺、施工规范及安全防范措施并进行培训。

施工前要作好安全技术交底,对将可能发生的技术、质量、安全等方面的问题进行预先分析,做出可靠的防范措施。

带领所有参加施工的人员一起熟悉现场施工环境,对整个施工过程提前做统一布署。

吊装前确认好除氧器进入主厂房的方向,除氧器拖运采用坦克链,铺设两条U型槽钢将坦克链放置在内部,在布置托运滑道时,需考虑除氧器平台承载,滑道下层道木放置在除氧层平台承重梁位置。

除氧器正式吊装前,两车抬吊设备离地100mm,两车

分别做静负荷试验10分钟,确认各系统是否正常,起落三次,在起吊过程中,400T

履带吊与130T履带吊同时把除氧器向内移动,接近主厂房后使除氧器下部支座放到轨道上的坦克链上,两履带吊继续转车,使除氧器支座能够在平台滑道上承力,更换130T 履带吊钢丝绳吊点,继续转车,将除氧器推入主厂房平台,同时把钢丝绳缠绕在除氧器的滑动支腿上,然后挂在动滑轮的钩上,利用10T倒链拉动除氧器,由于主厂房BC 列36米处有往外延伸的4米的挑檐,400T履带吊吊装至距离平台4米时,无法继续转车,摘除400T履带吊吊钩,130T履带吊缓缓降钩将除氧器稳放在平台上,同时将130T 履带吊吊点换至原400T履带吊吊点处,继续向主厂房内部转车,直至除氧器后部支腿放置在滑道上的坦克链上。

三、吊装过程及数据校核

1、选择吊点

400T履带吊在外侧,130T履带吊在内测,除氧器重心即为其中心,如图1所示,设130t履带吊吊点距重心距离为x,400T履带吊吊点距重心距离为y,400T履带吊实际吊重为23t(含吊钩、索具28t,额定起吊,负荷率%),130t履带吊实际吊重28t (含吊钩、索具31t,额定吊重,负荷率%),符合两车抬吊作业负荷率不超过80%的规定。

下面计算除氧器吊点: y取6m,根据力矩平衡:x?28=y?23,求解得x=。

即130t 履带吊吊点在距重心米处。

图 1 起吊时吊点选择示意图

如图2所示,为施工时两台履带吊机械布置图。

图 2 两台履带吊布置示意图

2、抬吊

两车缓缓将除氧器吊至24米层高度,使除氧器支座底面略高于平台地面,将除氧器向BC列穿入,如图3所示,当除氧器穿入米时,除氧器前部支脚进入BC列平台受力,两车停止动作,此时除氧器的滑动支座已放在基础平台所铺设的轨道上,对130T履带吊摘钩。

此时除氧器由其前部支垫道木处和400T履带吊受力,设此时400T履带吊吊重为p,由力矩平衡可求得:

p?5=(51-p)?5,求解得p=,即130t履带吊摘钩时,400T履带吊重为(此时幅度30米,额定起重吨,含吊、索具共重,负荷率53%)。

图 3 除氧器前支座进入平台

3、更换吊点

130T履带吊重新固定吊点,选择在距离除氧器中心3米的位置作为新的吊点,见图4。

图 4 130T履带吊更换吊点示意图

此时除氧器由三处受力,如图5所示。

图 5 除氧器更换吊点后受力图示

130T 履带吊的工作半径为10 米,130T履带吊实际吊重吊28T ,吊钩、索具3t,总起重量31t,额定吊重,负荷率%。

同时400T履带吊缓缓降低负荷。

由力矩平衡及除氧器总重量可知:F1+28+F2=51t;F1×6=F2×5+28×3;解得F1=,F2=。

此时400T 履带吊实际吊重,吊钩、索具5t,额定起吊,负荷率%。

平台承重。

4、穿入除氧器

更换吊点后,双车转动,将除氧器缓缓穿入平台。

除氧器进入平台部分达到米时,将130T履带吊吊点往外平移。

经多次更换吊点,将除氧器缓缓推进平台内部,直至400T 履带吊钢丝绳触碰到主厂房BC列36米平台外伸的挑檐处,此时除氧器后支座距离平台4米,将130T履带吊吊点选择在支座前部,如图6所示。

拆除400T履带吊吊钩,利用130T 履带吊进行转车,将除氧器继续推进米。

图 6 400T摘钩前130T选择吊点示意图

5、除氧器进入平台

经130T履带吊转车,将除氧器推进米后,此时后支座距离主厂房BC列平台不足1米,除氧器整体5/6已经进入平台。

此时130T履带吊缓缓放钩,将除氧器放置在BC列平台上,除氧器前支座利用10T倒链拉紧后,将130T履带吊吊点更换至除氧器后支座后端,即原400T履带吊吊点位置,如图7所示。

图 7 130T履带吊吊点选择示意图

130T履带吊更换吊点后,将除氧器吊起,使除氧器后支座略高于平台轨道位置,开始转车同时10T倒链进行拖拽,将除氧器缓缓推入BC列平台上,直至除氧器后支座放置在轨道上的坦克链上。

四结语

本文所述的除氧器吊装方案的选择及校核方法,适用于火电厂所有压力容器的吊装,可根据现场实际情况进行另外调整,具备安全可靠、就位快的特点,可提高施工工效。

参考文献

[1]王延曾,胡耀华,王勇SCC4000 履带起重机超起工况在大型设备吊

装中的应用[J]电力建设,2010,11: 110 112

[2]刘国洪大型除氧器吊装施工技术[J]建筑机械化,2005,7: 47 48,

58

[3]黄广权,田和平试述火电厂建设施工管理[J]广西电业,2010,4:

36 38。