刚玉是如何进行超微粉碎的_超微气流粉碎机告诉你

气流磨原理

气流磨原理

气流磨是一种常用的粉体加工设备,它利用高速气流对物料进行粉碎、分级和输送。

气流磨的原理主要包括气流磨的工作原理、结构原理和加工原理。

首先,气流磨的工作原理是利用高速气流对物料进行粉碎。

当物料进入气流磨内部后,受到高速气流的冲击和剪切作用,从而达到粉碎的目的。

同时,气流磨还可通过调节气流速度和物料进料量来控制粉碎的细度和产量。

其次,气流磨的结构原理主要包括进料装置、研磨室、分类装置和排料装置。

进料装置用于将物料送入研磨室,研磨室内部设有研磨轮和研磨环,通过高速旋转的研磨轮和研磨环对物料进行粉碎。

分类装置则用于对粉碎后的物料进行分级,将符合要求的物料送至下游设备,而未达到要求的物料则返回研磨室进行再次粉碎。

最后,排料装置则将粉碎后的物料从气流磨中排出。

最后,气流磨的加工原理是通过高速气流对物料进行粉碎和分级。

在气流磨内部,高速气流对物料进行冲击和剪切,使物料得以粉碎。

同时,通过气流磨内部的分类装置,可实现对粉碎后物料的分级,从而得到符合要求的成品粉末。

总的来说,气流磨是一种高效的粉体加工设备,其原理包括工作原理、结构原理和加工原理。

通过对气流磨的原理进行深入了解,可以更好地掌握气流磨的工作原理和操作方法,从而更好地实现对物料的粉碎、分级和输送。

饲料超微粉碎机工作原理

饲料超微粉碎机工作原理

饲料超微粉碎机是一种专用设备,用于对饲料原料进行细微的粉碎处理。

其工作原理主要是通过高速旋转的刀具和固定的研磨盘之间的相互摩擦和碰撞,将饲料原料进行细微的粉碎。

饲料超微粉碎机的核心部件是刀具和研磨盘。

刀具一般采用带有锋利刀刃的旋转刀片,而研磨盘一般是由坚硬的材料构成,例如硬质合金、不锈钢等。

在工作时,刀具和研磨盘以高速旋转的形式运动。

当饲料原料进入饲料超微粉碎机的工作室,刀具和研磨盘开始运作。

刀具的高速旋转产生剧烈的离心力,将饲料原料向外推进。

同时,刀刃与研磨盘之间的相互摩擦和碰撞,使得饲料原料受到了极大的切割和撞击力。

随着饲料原料的不断推进和切割,其逐渐被细微地研磨和粉碎。

研磨盘上的凹槽会使原料在切割过程中持续颗粒化。

由于刀具和研磨盘的高速运动和相互作用,饲料原料最终被细微地研磨成超微粒子。

饲料超微粉碎机具有以下特点:高速旋转、高效能、高负荷运作。

刀具的旋转速度一般在每分钟5000转以上,使得饲料原料能够在短时间内得到充分的粉碎。

此外,饲料超微粉碎机还可以根据需要调整刀具和研磨盘之间的距离,以调节粉碎的细度和产量。

总的来说,饲料超微粉碎机通过刀具和研磨盘的相互作用,将饲料原料粉碎成超微粒子。

该工艺具有粉碎效果好、工作效率高的优点,广泛应用于饲料加工行业。

流化床气流磨粉碎原理

流化床气流磨粉碎分级原理简介

流化床式气流磨是气流磨的一种,是利用高速气流的能量对固体物料进行超细粉碎的机械设备。

图1-1 图1-2

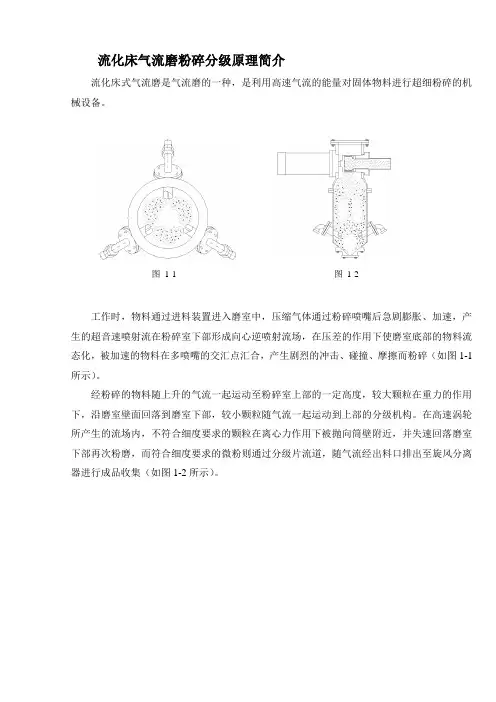

工作时,物料通过进料装置进入磨室中,压缩气体通过粉碎喷嘴后急剧膨胀、加速,产生的超音速喷射流在粉碎室下部形成向心逆喷射流场,在压差的作用下使磨室底部的物料流态化,被加速的物料在多喷嘴的交汇点汇合,产生剧烈的冲击、碰撞、摩擦而粉碎(如图1-1所示)。

经粉碎的物料随上升的气流一起运动至粉碎室上部的一定高度,较大颗粒在重力的作用下,沿磨室壁面回落到磨室下部,较小颗粒随气流一起运动到上部的分级机构。

在高速涡轮所产生的流场内,不符合细度要求的颗粒在离心力作用下被抛向筒壁附近,并失速回落磨室下部再次粉磨,而符合细度要求的微粉则通过分级片流道,随气流经出料口排出至旋风分离器进行成品收集(如图1-2所示)。

超微粉碎机的工作原理

超微粉碎机的工作原理

超微粉碎机的工作原理基于高速旋转的刃片和碰撞力。

它可将固体物质粉碎成极细的粉末,并广泛用于化工、制药、食品加工等领域。

首先,将待粉碎的物质投入到粉碎机的进料口,通过输送装置将物料送入粉碎腔。

进料口通常设有振动装置,用于保证物料均匀进入腔体。

物料进入腔体后,高速旋转的刃片开始工作。

刃片通常由耐磨材料制成,外观呈锥形或叶片状,分布在转子周围。

当物料接触到刃片时,由于刃与刃之间的间隙很小,物料受到切割、剪切和冲击力的作用,快速分散。

刃片旋转的方向和速度决定了粉末的颗粒度,通常可以调节来满足不同粉碎要求。

高速旋转的刃片将物料不断粉碎,直到达到所需的粉末细度。

粉碎过程中,物料在腔体内不断与刃片碰撞,同时也会受到撞击板的反击力。

撞击板通常位于刃片的旋转方向相对静止的一侧,通过反弹将物料重新碰撞,增加粉碎效果。

粉碎后的物料通过出料口排出,通常会设置过滤器,以防止粉尘外溢。

需要注意的是,超微粉碎机在工作时需要控制物料的温度,避免过热引发化学反应或损坏物料。

此外,对于易燃、易爆的物

料,还需要采取相应的防爆措施,确保工作安全。

综上所述,超微粉碎机通过高速旋转的刃片和碰撞力将物料粉碎成细小的粉末。

这种工作原理高效快速,适用于各种颗粒粉碎需求。

气流式超微粉碎机设备工艺原理

气流式超微粉碎机设备工艺原理气流式超微粉碎机是一种新型的高效机械设备,广泛应用于化工、制药、食品等领域中的高精度材料粉碎。

本文将从设备工艺原理的角度解析气流式超微粉碎机的原理、特点及其应用。

1. 气流式超微粉碎机的原理气流式超微粉碎机是一种利用高速气流进行粉碎的设备。

其原理如下:首先,通过风机将空气压缩并送入磨盘内,形成了高速的旋转气流。

同时,将粉碎物质通过给料装置加入磨盘内,并在旋转气流的影响下向中心处集中,形成了一个圆锥形的粉碎区。

在粉碎区中,粉碎物质不断受到飞速旋转的气流的强制冲击、切割和摩擦,再加上互相之间的碰撞作用,从而将原材料分离成微粒状和超微粉末状。

粉碎过程中,气流速度越高,其冲击力和分离效果就越好,超微粉末粒度也就越小。

2. 气流式超微粉碎机的特点气流式超微粉碎机具有以下特点:2.1 粉碎效率高由于气流速度极快,旋转气流具有高能量和强动能,可以充分击碎粉碎物质,并且在高速气流的作用下,粉碎物质能快速分离,并在连续循环中进一步粉碎,从而最大限度地提高了粉碎效率。

2.2 粉碎粒度小气流式超微粉碎机具有高度的精细化和高准确度的粒度分布。

超微粉末的平均粒度可以控制在1-10微米范围内,进一步提高了产品的品质和市场竞争力。

2.3 适用范围广气流式超微粉碎机可适用于各类物料的粉碎过程,尤其对于热敏性物料、易燃易爆材料和高纯度材料的粉碎具有很好的应用效果。

2.4 能耗低由于气流式超微粉碎机仅利用气流进行粉碎,不需要其他能源的消耗,因此其能耗较低,能大幅降低粉碎成本。

3. 气流式超微粉碎机的应用气流式超微粉碎机广泛应用于化工、制药、食品、颜料、陶瓷材料等领域中的高精度材料粉碎。

以下是具体应用场景:3.1 制药在药品加工过程中,需要将药物粉碎成超微粉末,以提高药物的可溶性和生物利用度。

气流式超微粉碎机可以精细的粉碎各类药物,同时也可以避免药物的过度磨损和污染,提高药品的质量和安全性。

3.2 化工在合成化学工业中,精细材料的粉碎是关键的工艺环节。

超微粉碎机原理

超微粉碎机原理

超微粉碎机原理是通过高速旋转的刀片与固体物料之间的冲击和剪切力来实现物料的粉碎。

超微粉碎机由主机、电机、刀具和物料输送系统组成。

首先,物料通过物料输送系统进入超微粉碎机的进料口,经过刀具的剪切作用,被切割成较小的颗粒。

然后,这些颗粒沿着刀具的旋转方向被不断抛向刀具下方,形成多次冲击,从而使物料进一步粉碎。

同时,高速旋转的刀具还能产生强大的离心力,将物料向周边推送,增强了冲击和剪切效果。

在粉碎过程中,超微粉碎机的刀具转速越高,冲击力和剪切力也就越大,物料粉碎得越细。

此外,超微粉碎机的刀具形状和数量也会影响粉碎效果。

常见的刀具形状包括平板式、锥形和齿形等,根据不同物料的特性选择合适的刀具形状可以进一步提高粉碎效率。

总的来说,超微粉碎机的工作原理是利用高速旋转刀具的冲击和剪切力对物料进行粉碎,通过调节刀具的转速和形状,可以实现对物料的精细、均匀的粉碎。

超微粉碎机的工作原理

超微粉碎机的工作原理超微粉碎机是利用空气分离、重压研磨、剪切的形式来实现干性物料超微粉碎的设备。

它由柱形粉碎室、研磨轮、研磨轨、风机、物料收集系统等组成。

物料通过投料口进入柱形粉碎室,被沿着研磨轨做圆周运动的研磨轮碾压、剪切而实现粉碎。

被粉碎的物料通过风机引起的负压气流带出粉碎室,进入物料收集系统,经过滤袋过滤,空气被排出,物料、粉尘被收集,完成粉碎。

空气分离式超微粉碎机应用:ZKY系列机型可广泛用于中药、西药、农药、生物、化妆品、食品、饲料、化工、陶瓷等多行业干性物料的超微粉碎需求。

尤其对于纤维性、高韧性,如虫草、茶叶、灵芝等物料的粉碎效果更为完美。

气流粉碎机:气流粉碎机主要适用于的粉碎机理决定了其适用范围广、成品细度高等特点,典型的物料有:超硬的金刚石、碳化硅、金属粉末等,高纯要求的:陶瓷色料、医药、生化等,低温要求的:医药、PVC。

通过将气源部份的普通空气变更为氮气、二氧化碳气等惰性气体,可使本机成为惰性气体保护设备,适用于易燃易爆、易氧化等物料的粉碎分级加工。

工作原理:气流粉碎机与旋风分离器、除尘器、引风机组成一整套粉碎系统。

压缩空气经过滤干燥后,通过拉瓦尔喷嘴高速喷射入粉碎腔,在多股高压气流的交汇点处物料被反复碰撞、磨擦、剪切而粉碎,粉碎后的物料在风机抽力作用下随上升气流运动至分级区,在高速旋转的分级涡轮产生的强大离心力作用下,使粗细物料分离,符合粒度要求的细颗粒通过分级轮进入旋风分离器和除尘器收集,粗颗粒下降至粉碎区继续粉碎。

特点:此类型粉碎机适用于超大型产量的化工生产以及矿山等粉碎作业;由于需要强大的气流带动物料撞击,所以其制造气流的功耗相当巨大;占用相当大空间。

研磨超微粉碎机设备概述:这是一款超小型研磨超微粉碎机,适合大学实验室、工厂实验室、药店、中医院以及家庭做精细研磨使用,可随身携带。

弘荃系列机型可广泛用于中药、西药、农药、生物、化妆品、食品、饲料、化工、陶瓷、冶金矿物等多行业干性物料的超微粉碎需求。

超微粉碎机原理

超微粉碎机原理

超微粉碎机是一种利用高速旋转的刀片或锤片来将物料进行机械碎磨的设备。

其原理主要包括以下几个方面:

1. 材料进料:物料经过漏斗或者供料装置进入粉碎机的工作区域。

物料可以是块状、粉末状或者颗粒状。

2. 高速旋转:设备内部的刀片或锤片通过电动机带动转子高速旋转。

刀片或锤片固定在转子上,可以贴近外围的筛网。

3. 碰撞和剪切:当物料进入工作区域后,物料与旋转的刀片或锤片发生碰撞和剪切作用。

这些力的作用下,物料逐渐被破碎,并形成更小的颗粒。

4. 筛分和排出:由于设备内部设置有筛网,碎磨后的颗粒会通过筛孔进行筛分。

较大的颗粒会继续停留在内部进行二次碾磨,较小的颗粒则通过筛网排出设备。

超微粉碎机的主要优点是碾磨效果好,可以将物料研磨成细小的粉末状。

它广泛应用于化工、冶金、食品、医药等行业中的粉体加工。

同时,超微粉碎机还具有能耗低、噪音小、结构简单等特点,方便使用和维护。

气流粉碎机工作原理

气流粉碎机工作原理

气流粉碎机是一种常用的粉碎设备,主要用于将固体物料粉碎成细小的粉末。

它的工作原理如下:

1. 物料进料:物料通过进料口进入气流粉碎机内部。

进料口通常位于设备的顶部,并与物料输送系统相连。

2. 气流产生:气流粉碎机内装有高速旋转的刀盘或转子。

当设备启动时,驱动装置会带动刀盘或转子高速旋转,产生强大的离心力。

3. 物料粉碎:物料在高速旋转的刀盘或转子的作用下被投入空气流中。

由于离心力的作用,物料被迅速击打碰撞,同时与空气相互摩擦,从而发生粉碎。

4. 粉末分离:粉碎后的物料与空气一起进入分离室。

在分离室中,空气的速度骤减,使得较重的粉末沉积在底部,而较轻的细小颗粒则随着气流排出。

5. 产品收集:粉末经过分离后,被收集到设备的底部或通过设备的出料口送出。

收集到的产品可以通过后续的处理步骤进行进一步加工或包装。

值得注意的是,气流粉碎机的粉碎效果受到多种因素的影响,包括物料的性质、刀盘或转子的形状和速度、空气流速等。

在实际使用中,需要根据物料的特点和要求进行调整和优化,以获得最佳的粉碎效果。

超微粉碎原理

超微粉碎原理

超微粉碎是一种将材料通过高速冲击、剪切、摩擦等力量使之细化的方法。

具体而言,超微粉碎的原理包括以下几个关键步骤:

1. 预处理:将待处理的原料进行干燥、筛分等预处理,确保原料的均匀性和适合粉碎的状态。

2. 进料与加热:将预处理后的原料通过输送设备送入粉碎机中,同时进行加热,增加化学反应的速率,提高粉碎效果。

3. 冲击与碰撞:在粉碎机的高速旋转下,原料与机器内壁之间产生高强度的冲击和碰撞。

这些冲击力和剪切力能够将原料破碎成微小颗粒,并分散在机器中。

4. 分级与分离:通过气流或者筛网等装置对粉碎后的原料进行分级与分离,使得不同粒径的颗粒得以分类。

5. 粉碎与收集:经过粉碎和分离过程后,得到的超微粉碎物料将被收集起来,待进一步加工或应用。

需要注意的是,超微粉碎的原理中并没有明确的标题,上述提到的步骤只是对超微粉碎过程的一种概括描述,以帮助理解超微粉碎的工作原理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我们都知道刚玉的硬度很高,相对比钻石更低廉的价钱,它成为了砂纸及研磨工具的好材料。

刚玉,名称源于印度,系矿物学名称。

刚玉Al2O3的同质异像主要有三种变体,分别为α-Al2O3、β-Al2O3、γ-Al2O3。

刚玉硬度仅次于金刚石。

刚玉在摩氏硬度表中位列第9级。

比重为4.00,有六角柱体的晶格结构。

硬度这么高的刚玉当然要选择超微气流粉碎机了,超微气流粉碎机适合于莫氏硬度9以下的各种物料的干法粉碎,尤其适合于高硬度、高纯度和高附加值物料的粉碎。

【超微粉碎机设备原理】

(超微气流粉碎机-图例)

气流粉碎机与旋风分离器、除尘器、引风机组成一整套粉碎系统。

压缩空气经过滤干燥后,通过拉瓦尔喷嘴高速喷射入粉碎腔,在多股高压气流的交汇点处物料被反复碰撞、磨擦、剪切而粉碎,粉碎后的物料在风机抽力作用下随上升气流运动至分级区,在高速旋转的分级涡轮产生的强大离心力作用下,使粗细物料分离,符合粒度要求的细颗粒通过分级轮进入旋风分离器和除尘器收集,粗颗粒下降至粉碎区继续粉碎。

广泛应用于化工、矿业、磨料、耐火材料、电池材料、冶金、建材、制药、陶瓷、食

品、农药、饲料、新材料、环保等行业和各种干粉类物料的超细粉碎、打散及颗粒整形。

【超微粉碎机的设备优势】

(刚玉-图例)

●控制系统采用程序控制,操作简便。

●产品粒度D97:2-150微米之间可调,粒形好,粒度分布窄。

●可与多级分级机串联使用,一次生产多个粒度段的产品。

●粉碎过程依靠物料自身之间的碰撞来完成,有别于机械粉碎依靠刀片或锤头等对物料的冲击粉碎,因而设备耐磨损,产品纯度高。

●设备拆装清洗方便,内壁光滑无死角。

●整套系统密闭粉碎,粉尘少,噪音低,生产过程清洁环保。

●适合于莫氏硬度9以下的各种物料的干法粉碎,尤其适合于高硬度、高纯度和高附加值物料的粉碎。

●低温无介质粉碎,尤其适合于热敏性、低熔点、含糖份及挥发性物料的粉碎。

超微气流粉碎机诞生为人类破碎提高的巨大的贡献,众多家庭和企业得到了帮助,解决了每天粉碎的难题,随着粉碎机的发展,超微型粉碎机研发,使得更多的企业进一步的摆脱了艰苦的劳作,能够借用机器替代人工,并且使得更加有效率,效果更佳。

(超微气流粉碎机工作原理-图例)。