手动工具常见表面处理汇总

表面处理-手工或手动工具清理

手工或手动工具清理具有灵活性高、 适应性强、成本低等优点,尤其适用 于小型表面或局部清洁。

未来研究可以进一步探讨手工或手动 工具清理的最佳实践和技术创新,以 提高清洁效率和效果,同时降低成本 和人力需求。

对未来研究的建议

研究不同类型的手工或手动工 具对各种表面材料的清洁效果 和损伤程度,以选择最适合的

保持工作场所整洁,避免杂物和化学品混放,以减少意外事故的发 生。

表面处理过程中的环保要求

控制化学品的使用

在表面处理过程中,应尽 量减少化学品的使用,特 别是对环境有害的化学品。

废水Байду номын сангаас处理

对于表面处理过程中产生 的废水,应进行适当的处 理,以减少对环境的污染。

废气的处理

对于表面处理过程中产生 的废气,应进行适当的处 理,以减少对空气的污染。

03

生物材料

生物材料的应用逐渐广泛,如生物相容性材料、生物活性材料等,这些

材料的表面特性与生物分子、细胞等的相互作用机制需要深入研究。

新技术对表面处理的影响

纳米技术

纳米技术的应用使得表面处理的精度和效果得到了极大的 提升,纳米涂层、纳米薄膜等技术在防腐、耐磨、光学、 生物等领域的应用前景广阔。

激光技术

刷洗

使用钢丝刷刷洗表面,可以清 除顽固的污渍和锈迹。

擦拭

使用清洁布擦拭表面,可以去 除灰尘和污渍。

清理效果评估

01

02

03

观察表面

清理后观察表面是否光滑、 干净,没有残留物。

检查清理效果

检查清理后的表面是否达 到预期效果,如去除了锈 迹、旧涂层等。

比较前后变化

将清理前后的表面进行比 较,评估清理效果是否显 著。

五大表面处理工艺概述

五大表面处理工艺概述五大表面处理工艺概述1 黑色金属制品的浸蚀钢铁制品与大气长期接触或进行热处理时,其表面会覆盖上一层锈蚀物或黑色氧化皮,其化学组成是各种铁的氧化物。

在进行各种表面处理时,必须预先除去这些氧化物。

其方法有手工除锈、机械除锈和喷砂除锈等,而最通用的方法是采用各种酸类试剂处理来除锈。

这种处理的实质是通过酸类对锈蚀物的溶解作用,以及在处理过程中酸类与金属基体反应产生的氢气对锈蚀物的机械剥离作用而从金属表面将锈蚀物清洗干净。

用酸类清除表面大量氧化物的过程称为强浸蚀,或称为酸洗,清除表面上肉眼不易觉察的薄氧化膜的过程称为弱浸蚀。

有时在浸蚀过程中也通以电流,则称为电化学浸蚀,电化学浸蚀既用于强浸蚀,也用于弱浸蚀,弱浸蚀一般是在强浸蚀后进入电镀槽之前进行的,该工序之后就不允许金属制品在大气中停留太久,特别是金属制品表面不应处于干燥状态。

为保证浸蚀过程顺利进行,在浸蚀之前须先行除油,否则酸与金属氧化物不能充分接触,会使化学溶解反应受到抑制。

(1)化学强浸蚀。

在黑色金属强浸蚀中,常用的酸有硫酸、盐酸,或两者按一定比例混合的“混酸”。

根据钢铁制品表面氧化物的组成和结构,当金属制品表面只带有疏松的锈蚀物时(其中主要是Fe2O3),可单独用盐酸来浸蚀,因为盐酸对制品的浸蚀速度快,基体溶解少,渗氢程度也小些,当金属制品表面为紧密的氧化皮时,使用硫酸浸蚀比单独用盐酸时的酸耗量要小些,成本也低,这是因为硫酸浸蚀时的机械剥离作用要比盐酸的强,当金属表面的锈和氧化皮含高价铁的氧化物多时,可采用混合酸进行浸蚀,这样既可发挥氢对氧化皮的撕裂作用,又可加速Fe2O3和Fe3O4的化学溶解,加速洗净表面锈蚀物。

影响强化学浸蚀效果的因素很多,其中主要是浓度、浸蚀温度等对于清洗效果的影响。

实践证明对应于最大浸蚀速度有一个最适宜的硫酸浓度,此值约为25%(重量)。

为了减少铁基体的损失,生产中一般使用的浓度为20%。

就盐酸而言,虽然随着浓度增高浸蚀速度一直增加,但实验结果表明,当盐酸的浓度在20%以上时,基体的溶解速度比氧化物的溶解速度的增加要快得多,因此生产中很少使用浓盐酸。

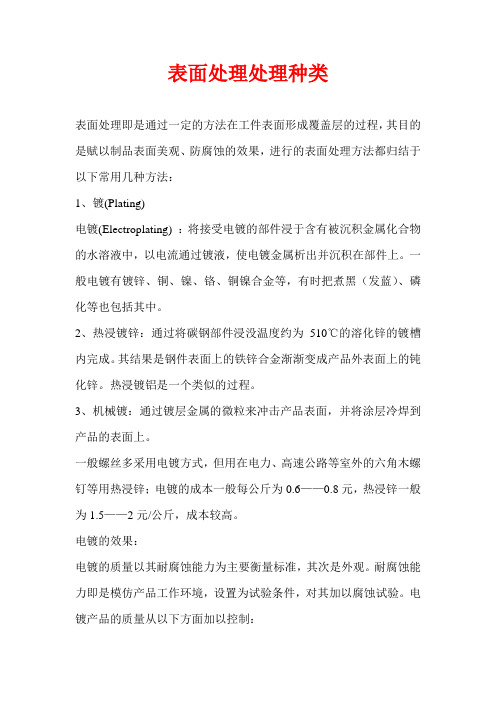

表面处理常见种类大全

表面处理处理种类表面处理即是通过一定的方法在工件表面形成覆盖层的过程,其目的是赋以制品表面美观、防腐蚀的效果,进行的表面处理方法都归结于以下常用几种方法:1、镀(Plating)电镀(Electroplating) :将接受电镀的部件浸于含有被沉积金属化合物的水溶液中,以电流通过镀液,使电镀金属析出并沉积在部件上。

一般电镀有镀锌、铜、镍、铬、铜镍合金等,有时把煮黑(发蓝)、磷化等也包括其中。

2、热浸镀锌:通过将碳钢部件浸没温度约为510℃的溶化锌的镀槽内完成。

其结果是钢件表面上的铁锌合金渐渐变成产品外表面上的钝化锌。

热浸镀铝是一个类似的过程。

3、机械镀:通过镀层金属的微粒来冲击产品表面,并将涂层冷焊到产品的表面上。

一般螺丝多采用电镀方式,但用在电力、高速公路等室外的六角木螺钉等用热浸锌;电镀的成本一般每公斤为0.6——0.8元,热浸锌一般为1.5——2元/公斤,成本较高。

电镀的效果:电镀的质量以其耐腐蚀能力为主要衡量标准,其次是外观。

耐腐蚀能力即是模仿产品工作环境,设置为试验条件,对其加以腐蚀试验。

电镀产品的质量从以下方面加以控制:1、外观:制品表面不允许有局部无镀层、烧焦、粗糙、灰暗、起皮、结皮状况和明显条纹,不允许有针孔麻点、黑色镀渣、钝化膜疏松、龟裂、脱落和严重的钝化痕迹。

2、镀层厚度:紧固件在腐蚀性大气中的作业寿命与它的镀层厚度成正比。

一般建议的经济电镀镀层厚度为0.00015in~0.0005 in(4~12um).热浸镀锌:标准的平均厚度为54 um(称呼径≤3/8为43 um),最小厚度为43 um(称呼径≤3/8为37 um)。

3、镀层分布:采用不同的沉积方法,镀层在紧固件表面上的聚集方式也不同。

电镀时镀层金属不是均匀地沉积在外周边缘上,转角处获得较厚镀层。

在紧固件的螺纹部分,最厚的镀层位于螺纹牙顶,沿着螺纹侧面渐渐变薄,在牙底处沉积最薄,而热浸镀锌正好相反,较厚的镀层沉积在内转角和螺纹底部,机械镀的镀层金属沉积倾向与热浸镀相同,但是更为光滑而且在整个表面上厚度要均匀得多。

手动工具 金

喷砂

� 在电镀的基础上,进行进一步的雾化加 工,要求其电镀层的厚度比普通的电镀 厚。 � 细雾喷砂处理,具有很强的防锈性能, 也显得非常的高档。

喷漆,喷粉

� 有多种方式,如手工喷涂、静电喷涂、 电泳涂装等

� 电泳又名—— 电着( 著) ,泳漆,电沉积。 由于其出色的防腐、防锈功能,很快在军工 行业得到广泛应用。近几年才应用到日用五 金的表面处理。由于其优良的素质和高度环 保,正在逐步替代传统油漆喷涂。

注:55#钢高强度高耐磨性,塑性韧性较差;60#钢高 强度高耐磨性较高韧性

五金工具常用钢材及其他材料

� 高碳钢,常称工具钢,含碳量从0.60%至 1.70%,可以淬硬和回火。高碳钢在经适当热 处理或冷拔硬化后,具有高的强度和硬度、 高的弹性极限和疲劳极限(尤其是缺口疲劳极 限),切削性能尚可,但焊接性能和冷塑性变 形能力差。硬度HRC60-65。

五金工具常用钢材及其他材料

� 铬钒钢是加入铬钒合金元素的合金工具钢, 热处理后硬度60HRC(洛氏硬度)以上。(一般 用于制作套筒、扳手、钳子) � S2合金钢耐冲击工具钢,材质好,硬度 HRC58-62(一般用于制作旋具头、螺丝 批),为美国牌号,中国没有一样的,比较 接近的有:65Mn和4SIMnMoV

五金工具常用钢材及其他材料

一、碳钢 (一般用于制作低档次的工具)

� 45号钢,也叫“油钢”。碳含量0.42-0.50%。 优质碳素结构钢,硬度不高易切削加工,硬 度 HRC 48-52。 � 50号钢,碳含量0.47%-0.55%。中碳优质碳素 结构钢,淬火后具有高的强度和硬度,可切 削性中等,冷变形塑性低,焊接性差,热处 理时无回火脆性,但淬透性较低,且水淬时 有开裂倾向。

常用表面外理方法

常用的表面处理方法主要有脱脂处理法、机械处理法和化学处理法三大类。

选择表面处理法应考虑多种因素,其中主要包括: (1)表面污染物的种类。

如动物油、植物油、矿物油、润滑油、脏土、流体、无机盐、水份、指纹等。

(2)污染物的物理特性。

如污染物的厚度、紧密或疏松程度等。

(3)胶接材料的种类。

如钢材料可用碱溶液,而处理黄铜、铝材料时应考虑选用腐蚀性较小的温和溶液。

(4)需要清洁的程度。

(5)清洗液的清洁能力和设备情况。

(6)危险性和价格成本等。

现对常用的表面处理方法介绍如下。

一、脱脂处理法 (一)溶剂脱脂法 有机溶剂能有效地除去表面上的油污。

对于清洗脱脂所用的有机溶剂要求能具有如下的性能: (1)溶解污物的能力强; (2)比热或潜热低; (3)不燃; (4)无毒; (5)化学性能稳定,对处理表面呈惰性; (6)沸点较低; (7)在气态时比空气重,在液态时也有较大的密度; (8)具有低表面张力等。

能满足上述所要求的有机溶剂事实上并不存在。

因此必须按照具体情况,选择较为合适的溶剂种类。

通常采用的有机溶剂有:丙酮、苯、甲苯、二甲苯、三氯乙烯、四氯化碳、醋酸乙酯、香蕉水、汽油等。

对于大批量的连续生产的胶接件,最好采用三氯乙烯蒸汽浴除油脂。

采用溶剂脱脂也容易出现部分污染物凭借溶剂全面扩散的现象。

在这种场合,应经常更换溶剂并反复清洗。

一般应采用少量多次的方法去除油脂。

另外,采用溶剂脱脂时,一定要有必要的晾干时间,否则由于溶剂残留在胶接件表面上而使其胶接强度下降。

对于大面积的胶接件表面,可采用从上至下或从左到右一个方向擦拭,反复进行,直至无油污为止。

也有一些采用溶剂除油脂后,再用除垢剂进行冲洗。

由于许多有机溶剂均为易燃物质,因此在用这些溶剂去除油脂时,必须遵守易燃易爆物操作的有关规定。

如果把溶剂脱脂与超声波脱脂合并使用,则其处理效果更好。

表2示出了钢的溶剂脱脂处理及与超声波脱脂处理并用的效果。

表2 溶剂脱脂的处理效果处理方法抗剪强度比较值(%)未处理28 甲苯脱脂93 庚烷脱脂93 丁酮脱脂94 醋酸乙酯脱脂100 三氯乙烯脱脂100 甲基三氯甲烷,超声波5min 脱脂110 甲基三氯甲烷,超声波13 min脱脂113 甲基三氯甲烷,超声波20min脱脂114 (二)高温脱脂及除积炭 此方法一般用于使用过的胶接件脱脂除油处理。

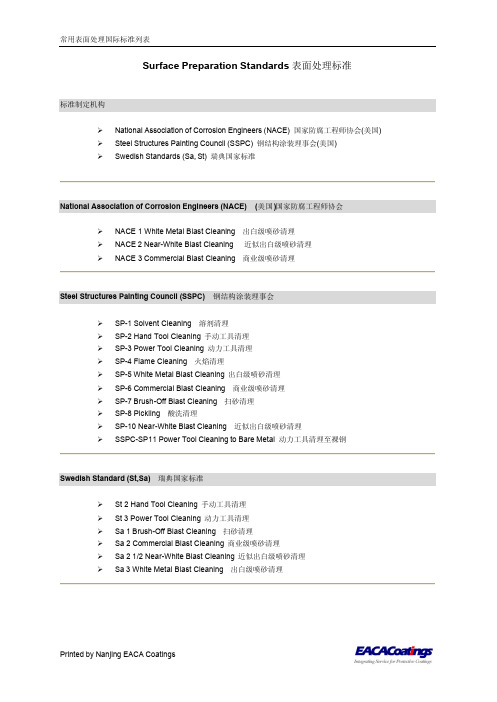

常用表面处理标准介绍

常用表面处理国际标准列表Printed by Nanjing EACA Coatings Surface Preparation Standards 表面处理标准标准制定机构ØNational Association of Corrosion Engineers (NACE) 国家防腐工程师协会(美国) ØSteel Structures Painting Council (SSPC) 钢结构涂装理事会(美国) Ø Swedish Standards (Sa, St) 瑞典国家标准National Association of Corrosion Engineers (NACE) (美国)国家防腐工程师协会ØNACE 1 White Metal Blast Cleaning 出白级喷砂清理 ØNACE 2 Near-White Blast Cleaning 近似出白级喷砂清理 ØNACE 3 Commercial Blast Cleaning 商业级喷砂清理Steel Structures Painting Council (SSPC) 钢结构涂装理事会ØSP-1 Solvent Cleaning 溶剂清理 ØSP-2 Hand Tool Cleaning 手动工具清理 ØSP-3 Power Tool Cleaning 动力工具清理 ØSP-4 Flame Cleaning 火焰清理 ØSP-5 White Metal Blast Cleaning 出白级喷砂清理 ØSP-6 Commercial Blast Cleaning 商业级喷砂清理 ØSP-7 Brush-Off Blast Cleaning 扫砂清理 ØSP-8 Pickling 酸洗清理 ØSP-10 Near-White Blast Cleaning 近似出白级喷砂清理 Ø SSPC-SP11 Power Tool Cleaning to Bare Metal 动力工具清理至裸钢Swedish Standard (St,Sa) 瑞典国家标准ØSt 2 Hand Tool Cleaning 手动工具清理 ØSt 3 Power Tool Cleaning 动力工具清理 ØSa 1 Brush-Off Blast Cleaning 扫砂清理 ØSa 2 Commercial Blast Cleaning 商业级喷砂清理 ØSa 2 1/2 Near-White Blast Cleaning 近似出白级喷砂清理 Ø Sa 3 White Metal Blast Cleaning 出白级喷砂清理。

常见的表面工艺处理及不良分析

• Plan to study other processes to achieve silver color:

–Use stainless steel material to replace Zinc material, use PVD to replace normal plating to achieve silver color.

理主要利用辉光放电(glow discharge)将氩气(Ar)离子撞击靶材(tar get)表面, 靶材的原子被弹出而堆积在基板表面形成薄膜。 • 真空溅镀薄膜的性质、均匀度比蒸镀薄膜好,但是镀膜速度比蒸镀慢 。 • 涂层类型: TiN,ALTIN,TiALN,CrN,CrCN,TiCN 和 ZrN, 复合涂 层包括 TiALYN 或 H/DLC。 • 工艺温度:PVD 涂层加工温度在 250 ℃-450 ℃之间,在有些情况 下依据应用领域和涂层的质量,PVD 涂层温度可低于 70 ℃或高于 6 00 ℃进行涂层。 • 涂层厚度一般 0.5~1um ,有些情况下,涂层薄至 0.3um , 厚至 15u m。 • 涂层种类和厚度决定工艺时间,一般工艺时间为 3~6 小时。

–Use stainless steel inherent color after polished (need not an y other plating).

–Use plastic part replace metal part, use PVD to get silver col or.

• Remarks: PVD --- Physical Vapor Deposition.

s Organic Film

PVD Ti

• Plan to study other processes to achieve gun metal co lor:

常用金属零件表面处理工艺

常用金属零件表面处理工艺

常用金属零件表面处理工艺主要包括以下几种:

1. 镀层:通过在金属表面镀上一层其它金属或合金来改善其表面性能,如防腐蚀、增加硬度等。

常见的镀层有镀镍、镀铬、镀锌、镀铜等。

2. 防锈处理:通过在金属表面涂刷或浸渍一层防锈剂,形成一层保护膜,来防止金属腐蚀。

常见的防锈处理方法有热镀锌、热浸塑、电镀等。

3. 喷涂:通过将一种涂料喷涂在金属表面,形成一层保护膜来改善其表面性能。

常见的喷涂方法有喷漆、喷粉、喷塑等。

4. 抛光:通过机械抛光或化学抛光的方法,将金属表面的粗糙度降低,提高光洁度和光亮度。

5. 氧化处理:通过在金属表面形成一层氧化膜,来增加氧化膜的厚度,加强金属的耐腐蚀性能。

常见的氧化处理方法有阳极氧化、磷化处理等。

6. 喷砂处理:通过高速喷射硅砂或其它颗粒物料,打磨金属表面,形成一层均匀的粗糙度,提高金属的附着力和表面硬度。

7. 热处理:通过加热金属至一定温度,保持一段时间,然后冷却,来改变金属的组织结构和性能。

常见的热处理方法有退火、淬火、回火等。

这些表面处理工艺根据金属零件的具体要求选择使用,常常通过多种工艺的组合来完成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

料。 ④ 喷涂的涂层厚度为几十微米至数毫米。

① 工艺灵活,适用范围广。热喷涂施工对象可大可小,小的可到直径10mm内 孔(线爆喷涂),大的可到桥梁、铁塔(火焰线材喷涂或电孤喷涂),可在室内喷 涂,也可在野外现场作业;可整体喷涂,也可以局部喷涂。 ② 基体及喷涂材料广泛。可通过喷涂不同材料,使工件表面获得所需的各种 物理化学性能。 ③ 工件应力变形小。基体可保持较低的温度,工件产生的应力变形很小。

复合电沉积 (电镀层中嵌入固体颗粒形成复合镀层)

按获取镀层方式分

常规电镀

挂镀(Rack Plating) 滚镀(Barrel Plating

电刷镀

脉冲电镀

电铸

装饰性电镀﹐如镀金﹐镀银﹐铜╱镍/装饰铬电镀

功能性 电镀

防护性电镀﹐如镀锌 耐磨性电镀﹐如镀硬铬 提高可焊性电镀﹐如镀锡 增强导电性﹐如镀银﹐镀金 ……

喷砂﹕ 除去零件表面的锈蚀﹐焊渣﹐积碳﹐旧油漆层﹐和其它干燥的油污﹔ 除去铸件﹐锻件或热处理后零件表面的型砂和氧化皮﹔除去零件表面的毛刺和 和方向性磨痕﹔降低零件表明的粗糙度﹐以提高油漆和其它涂层的附着力﹔使 零件呈漫反射的消光状态

喷砂﹕ 除去零件表面的锈蚀﹐焊渣﹐积碳﹐旧油漆层﹐和其它干燥的油污﹔ 除去铸件﹐锻件或热处理后零件表面的型砂和氧化皮﹔除去零件表面的毛刺和 和方向性磨痕﹔降低零件表明的粗糙度﹐以提高油漆和其它涂层的附着力﹔使 零件呈漫反射的消光状态

2:电化学及电化学转化

阳极氧化

阳极氧化(Anodizing) 接近表面镀层处理,金属或合金的电化学氧化。将金属或合金的制 件作为阳极,采用电解的方法使其表面形成氧化物薄膜。金属氧化物薄膜改变了表面状态 和性能,如表面着色,提高耐腐蚀性 、增强耐磨性及硬度,保护金属表面等。例如铝阳 极氧化,将铝及其合金置于相应电解液(如硫酸、铬酸、草酸等)中作为阳极,在特定条件 和外加电流作用下,进行电解。阳极的铝或其合金氧化 ,表面上形成氧化铝薄层 ,其厚 度为5~20微米 ,硬质阳极氧化膜可达60~200微米 。阳极氧化后的铝或其合金,提高了 其硬度和耐磨性,可达250~500千克/平方毫米,良好的耐热性 ,硬质阳极氧化膜熔点 高达2320K ,优良的绝缘性 ,耐击穿电压高达2000V ,增强了抗腐蚀性能 ,在ω= 0.03NaCl盐雾中经几千小时不腐蚀。氧化膜薄层中具有大量的微孔,可吸附各种润滑 剂,适合制造发动机气缸或其他耐磨零件;膜微孔吸附能力强可着色成各种美观艳丽的色 彩。有色金属或其合金(如铝、镁及其合金等)都可进行阳极氧化处理,这种方法广泛用 于机械零件,飞机汽车部件,精密仪器及无线电器材,日用品和建筑装饰等方面。

⎧

⎧轮式抛光

⎪⎪机械抛光⎪⎨滚筒抛光

⎪⎪ ⎨

⎪⎩振动抛光

⎪

⎪化学抛光 ⎪

⎪⎩电化学抛光

轮式抛光

用高速旋转的柔性抛光轮和极细的磨料对工件表面进行滚压和微量切削实现抛 光。抛光轮用多层帆布、毛毡或皮革叠制而成,用于较大零件的抛光。

滚筒抛光和振动抛光 将工件、磨料和抛光液装入滚筒或振动箱内,滚筒缓慢滚动或振动箱振动,使 工件与工件,工件与磨料相互摩擦,加上抛光液的化学作用,除去工件表面的 油污、锈层,磨去凸峰,从而获得光滑的表面。用于细小而量大零件的抛光, 后者比前者生产率高,抛光效果更好击,以提高零件的部分 力学性能和改变表面状态的工艺方法。 ② 喷丸的方法通常有手工操作和机械操作两种。

③ 喷丸通常是直径为0.5~2mm的沙粒或铁丸。沙粒的材料多为Al2O3或SiO2。表面处理 的效果与丸粒的大小、喷射速度和持续时间有关。

热浸镀

热浸镀简称热镀,是将被镀金属材料浸于熔点较低的其他液态金属或合金中进行镀层的方 法。此法的基本特征是在基体金属与镀层金属之间有合金层形成。(常用的有热浸锌﹑锡 ﹑铝﹑铅)

热浸镀锌(Galvanizing),俗称"铅水",通过将碳钢部件浸没温度约为510℃的溶化锌的镀槽 内完成。其结果是钢件表面上的铁锌合金渐渐变成产品外表面上的钝化锌。热浸镀铝是一 个类似的过程。

③ 特殊功能层:通过喷涂获得表层某些特殊性能,如耐高温、隔热、导电、绝 缘、防幅射等,在航空航天和原子能等部门应用较多。

5:抛光 定义

分类

抛光是对零件表面进行修饰的一种光整加工方法,一般只能得到光滑表面,不 能提高甚至不能保持原有的加工精度,随预加工状况不同,抛光后的Ra值可 达1.6~0.008 um 。

化学转化膜处理的一种。采用化学介质处理金属表面,通过化学反应使金属表面氧化,生 成稳定的防锈氧化膜。常用于铝及铝合金、铜及铜合金、碳钢等。化学氧化所用化学溶液 都是含有氧化剂的碱性溶液。 例如铝及铝合金一般用添加铬酸盐、硅酸盐、磷酸盐的碳

酸钠溶液,铜及铜合金用含有氧化剂的苛性钠溶液,而碳钢则用加硝酸盐的苛性钠溶液。

铬酸盐处理 使金属与铬酸盐化学反应,在其表面形成一层稳定铬酸盐膜的处理方法。

磷化

把工件浸入磷酸盐溶液中,使工件表面获得一层不溶于水的磷酸盐薄膜的工艺

磷化(phosphorization)是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成 的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上 防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工 艺中起减摩润滑使用。

热浸镀锡(Tinning) ,热浸镀锡其主要是将待镀物利用一半自动工全自动方式经连续的水 洗、酸洗藉以清除待镀物表面沾污的污物及锈点后,经浸渍助焊剂以利后续的镀锡加工之 后再浸渍锡液,而后再经连串的撒甩、敲捶、回转等步骤后,藉以去除镀物本体上多余的 锡液及使锡液均匀的布设于其上,再施以冷却干燥后,即可依上述步骤而得一对工作物产 生热浸镀锡的作用。

添加剂

添加剂包括光泽剂,稳定剂,柔软剂,润湿剂﹐低区走位剂等。光泽剂又分为 主光泽剂﹐载体光亮剂和辅助光泽剂等。对于同一主盐体系﹐使用不同厂商制 作的添加剂﹐所得镀层在质量上有很大差别。总体而言欧美和日本等发达国家 的添加剂最好﹐台湾次之﹐大陆产的相对而言比前两类都逊色。

主盐与具体某一厂商的添加剂的联合决定了使用的镀液的整体性能。优秀 的添加剂能弥补主盐某些性能的不足。如优秀的氯化物镀锌添加剂与氯化物主 盐配合得到的镀液深镀能力比许多氰化镀锌镀液的深度能力好。

各工序的作用

前处理﹕施镀前的所有工序称为前处理﹐其目的是修整工件表面﹐除掉工件 表面的油脂﹐锈皮﹐氧化膜等﹐为后续镀层的沉积提供所需的电镀表面。前处 理主要影响到外观,结合力﹐据统计﹐60%的电镀不良品是由前处理不良造成 ﹐所以前处理在电镀工艺中占有相当重要的地位。在电镀技朮发达的国家﹐非 常重视前处理工序﹐前处理工序占整个电镀工艺的一半或以上﹐因而能得到表 面状况很好的镀层和极大地降低不良率。

后处理

电镀后对镀层进行各种处理以增强镀层的各种性能﹐如耐蚀性﹐抗变色能力 ﹐可焊性等。

脱水处理﹕ 水中添加脱水剂﹐如镀亮镍后处理 钝化处理﹕ 提高镀层耐蚀性﹐如镀锌 防变色处理﹕水中添加防变色药剂﹐如镀银﹐镀锡﹐镀仿金等 提高可焊性处理﹕如镀锡 因此后处理工艺的优劣直接影响到镀层这些功能的好坏。

滚镀与挂镀 滚镀与挂镀主要区别在于电镀设备、工件装夹上,镀层厚度,挂镀是工件装夹 在挂具上,滚镀是工件装入滚筒内,挂镀适宜大零件,每挂数量少,镀层厚度 10μm以上的工艺,滚镀适宜小零件,每筒数量多,镀层薄10μm以下

刷镀 刷镀不用镀槽,旋转的工件接直流电源的负极,镀笔接正极,镀笔前端用脱脂 棉包住,浇注的镀液浸贮在脱脂棉套内,镀液中的金属正离子在电场力作用下 在工件表面(阴极)获得电子而沉积于表面上,形成电镀层。

说明: ① 镀层厚度可达0.01~0.5mm,镀层质量好,结合强度高,速度比槽镀快。

② 刷镀设备简单,操作灵活,可进行局部电镀和野外作业。 ③ 对于大批量中小型零件或大面积镀覆的工件进行装饰性或尺寸电镀时,

电镀基本原理 电镀是一种电化学过程﹐也是一种氧化还原过程。电镀的基本过程是将零件浸 在金属盐的溶液中作为阴极﹐金属板作为阳极﹐接直流电源后﹐在零件上沉积 出所需的镀层。

基本工序

(磨光→抛光)→上挂→脱脂除油→水洗→(电解抛光或化学抛光)→酸洗活化→ (预镀)→电镀→水洗→(后处理)→水洗→干燥→下挂→检验包装

刷镀不如槽镀。 ④ 刷镀主要用于大型零件的局部电镀或大中型零件的局部修复。

非金属电镀

① 非金属电镀是指对塑料、玻璃、陶瓷、纤维等非金属制品电镀。 ② 非金属电镀的关键工艺是表面金属化,使非金属基体上生成导电层以便进 行导电。表面金属化的方法有化学镀法、喷涂法、烧渗银法和涂刷法等。 ③ 塑料电镀是非金属电镀中应用最广泛的一种。通过电镀可提高塑料制品的 强度,防止老化,使其具有导电性、电磁性、焊接性和装饰性的外观。 ④ 非金属电镀制品主要用于汽车、飞机某些装饰性零部件以及印刷线路板、 电子仪器屏蔽和碳纤维等。

④ 生产效率高。每小时喷涂材料重量从几千克到几十千克,沉积效率很高。

应用

① 防腐蚀:主要用于大型水闸钢闸门、造纸机烘缸、煤矿井下钢结构、高压输 电铁塔、电视台天线、大型钢桥梁、化工厂大罐和管道的防腐喷涂。

② 防磨损:通过喷涂修复已磨损的零件,或在零件易磨损部位预先喷涂上耐磨 材料,如风机主轴、高炉风口、汽车曲轴、机床主轴、机床导轨、柴油机缸套 、油田钻杆、农用机械刀片等。

补充:除金属外,其他物质在阳极所引起的氧化作用,也称为“阳极氧化” 补充:在现实工艺中,针对铝合金的阳极氧化,比较多,可以应用在日常生活中,以为 这种工艺的特性,使铝件表面产生坚硬的保护层,可用于生产厨具等日用品。但铸造铝的 阳极氧化效果不好,表面不光良,还只能是黑色。铝合金型材就要好一点。

化学氧化 通过化学处理使金属表面形成氧化膜的过程。

磨光﹕ 除掉零件表明的毛刺﹐锈蚀﹐划痕﹐焊缝﹐焊瘤﹐砂眼﹐氧化皮等各 种宏观缺陷﹐以提高零件的平整度和电镀质量。