3、隧道烘箱验证方案

隧道烘箱验证方案

石药集团中诺药业(石家庄)有限公司302车间三楼隧道烘箱性能确认方案ZNYY/JB/YZ/F3/342/E00起草人:起草日期:验证领导小组组长:批准日期:目录一引言 (3)1 概述 (3)2 目的 (3)二验证准备 (4)1 验证人员及职责 (4)2 引用文件 (4)3 培训 (5)4 仪器、仪表及其校验 (5)三验证实施 (5)1 相关条件的确认 (5)2 验证步骤 (6)3 验证合格标准 (11)四偏差分析及变更 (11)五验证结论及评价 (11)六附录及附表 (12)302车间三楼隧道烘箱性能确认方案一引言1 概述:302车间为青霉素类粉针剂生产车间,三楼现有C线和D线两条生产线,洗瓶岗位各安装一台隧道烘箱,分别是由济宁高新区康达自动化设备厂生产的KDSD-Ⅱ型隧道烘箱(设备编号为30207017)和上海华东制药机械有限公司生产的H-GMS-A型隧道烘箱(设备编号为30207018),用于清洁后的西林瓶的干燥、灭菌和冷却。

这两条生产线可以适应多种规格西林瓶的干燥灭菌,包括7ml模制瓶、7ml管制瓶、10ml管制瓶、10ml模制瓶、12ml 模制瓶(仅D线有)、15ml模制瓶(仅D线有)、18ml模制瓶、20ml模制瓶等几种西林瓶的生产,高度从40.8毫米至58毫米。

本设备采用远红外石英加热管作为热源,连续进行干燥灭菌,不锈钢网带连续传送。

具体分布情况见示意图如下,其中干燥灭菌部分分为预热段—灭菌段Ⅰ、灭菌段Ⅱ—保温三个加热段,均为上加热,加热管均匀分布,C线预热段12根、灭菌段Ⅰ20根、灭菌段Ⅱ18根、保温段12根,共62根加热管; D线预热段9根、灭菌段Ⅰ18根、灭菌段Ⅱ15根、保温段6根,共48根加热管。

冷却段部分由耐高温百级层流高效过滤器将空气净化后对西林瓶进行冷却。

热辐射隧道烘箱干燥灭菌整台设备安装在生产线洗瓶十万级洁净区内,其前端与洗瓶机相连,后端设在万级洁净室内。

西林瓶从洗涤洁净至进入烘箱、从烘箱出口至万级洁净室内接瓶转盘均在100级层流保护下进行,保证清洁灭菌后的西林瓶没有再次污染的可能。

隧道烘箱的验证方案

隧道烘箱的验证一、方案制定:1999年8月15日验证项目编号:EJ-003-99方案批准人:批准日期:1999.8.20二、验证目的:头孢及青霉素粉针车间于99年8月停产大修,各流水线隧道烘箱仪表、机械装置均经过检修并更换高效过滤器介质,需对灭菌效果再验证。

验证日期:1999年8月20日~9月30日五、验证操作1. 设备系统描述:隧道烘箱的型号、规格、生产能力、技术特性及运行状况。

(见验证报告)2. 操作(1)将已校正的热电偶与烘箱温度探头放在一起,以空载方式运行,同时校正温度控制器、记时器、记录仪表及传送带速度。

要求温度校正误差≤1℃,记时器校正误差≤1%。

(2)空载热分布试验A.将一支热电偶放在烘箱自身的温度探头附近,另有九只热电偶绑在9只瓶子的外沿,9只瓶子分别分布在传送带的左中右及前中后通过隧道(注意热电偶不应与腔室内金属接触)。

B.做热分布试验时,传送事带设定平时生产时的最大速度。

C.每隔1分钟记录一次,并应记录整个灭菌过程。

D.重复试验3次,以证明热分布的重现性。

六、灭菌效果的合格标准(1)各点温度值与设定值之间的偏差≤15℃。

(2)每只瓶子的灭菌温度均能达到350℃5分钟以上或300℃以上3分钟,以保证去除热原。

七、如空载热分布不符合标准,应调整进风,回风及循环风,改善空气流动,重新测试,直至符合标准。

八、验证报告及原始记录(见附页)(1)热电偶位置示意图及热电偶编号。

(2)使用的主要检测仪器的名称、规格、型号(二)操作方法1. 准备工作(1)新的或久放未用的玻璃电极应在水中浸泡一昼夜,使膜外形成水合胶层以稳定其不对称电位。

平时最好浸泡在水中,以便下次用时可很快进行工作。

使用前,把电极轻轻振摇,使电极内溶液下落到玻璃泡内。

然后,将它装到电极夹中。

玻璃电极装到电极夹中时应高于甘汞电极,避免烧杯底与球膜相碰,并将玻璃电极异线插入玻璃电极插孔处。

(2)甘汞电极中应充满饱和的氯化钾溶液,溶液中应保留有少量氯化钾结晶。

3 隧道烘箱验证方案

3 隧道烘箱验证方案3隧道烘箱验证方案3.隧道烘箱验证方案ⅰ、总则一、详述1、名称及编号2、用途和能力3、工作原理4、简要操作二、验证的目的三、验证的目标四、文件五、仪器仪表ⅱ、运行确认一、高效率过滤器完整性检验二、高效率过滤器风速检验三、短程热原产检验ⅲ、性能证实的检验一、功率热原产检验二、内毒素挑战试验的检验ⅳ、检验结论总结ⅴ、附件ⅰ、总则一、概述:1、名称及编号:﹙1﹚设备名称:﹙2﹚设备编号:﹙3﹚生产厂家:﹙4﹚安装位置:2、用途和程序:(1)用途:(2)灭菌程序:3、工作原理:二、检验目的:验证方案通过对gmsu—400w隧道式杀菌烘箱的检验,证实该设备始终能够达至对瓶子的杀菌、除热原。

三、检验目标:1、检查和确认gmsu—400w型网带式隧道灭菌烘箱的资料和文件符合gmp管理要求,所用的仪器仪表经过校正。

2、证实gmsu—400w型网带式隧道杀菌烘箱的运转与否合乎预设的标准。

3、在性能的试验中,可以证实操作方式在百级层流下展开,载满热负荷下温度合格,热反射试验和指示剂挑战性试验均就是合格的。

四、检验文件:确认结果见附件1五、仪器仪表确认结果见附件2一、高效率过滤器的完整性检验1、合格标准:≥0.5um≤20粒/2分。

2、测试仪器:clj-bⅱ尘埃粒子计数器3、测试方法:用尘埃粒子计数器取样头,分别读取,冷却段和加热段过滤器苏迪罗测;取样头离过滤器距离2cm,沿过滤器内边框,以高于5cm/秒的读取速度县丞,每次为2分钟。

4、将测出的数据列为测试操作方式记录表中。

5、分析结果:如不合格、需及时找出原因、采取措施、重新验证、直至合格。

证实结果见到附件3二、高效过滤器风速验证1、合格标准:各区域平均风速0.6米/秒≥步入区≥0.30米/秒0.6米/秒≥加热区≥0.30米/秒2、测试仪器:风速仪:qdf-63、测试方法:在车间空气净化正常情况下,启动隧道杀菌烘箱的风机用风速仪按测试建议在预演和加热段中测出风速,预演和加热段分别测试五个点,已连续三次。

隧道烘箱验证1

隧道烘箱验证11 概述:⾮青类⽣产线的西林瓶⼲燥灭菌采⽤远红外隧道式⼲热灭菌器,按其功能设置,可分为彼此相对独⽴的2个组成部分:⼲燥灭菌和冷却,分别⽤于已最终清洁西林瓶的⼲燥、灭菌和冷却,具体分布情况见⽰意图如下。

其中⼲燥灭菌部分分为预热—⾼温—保温三个加热段,冷却段由耐⾼温百级层流⾼效将空⽓净化后对西林瓶进⾏冷却。

⼲燥灭菌整台设备安装在⾮青车间粉针⽣产线洗瓶⼗万级洁净区内,其前端与洗瓶机相连,后端设在万极⽆菌室内。

西林瓶从洗涤洁净⾄⽆菌室内接瓶转盘均在100级层流保护下进⾏。

该设备于2004年1⽉安装调试完毕。

此次验证是对此隧道烘箱投产使⽤前进⾏的前验证。

2 验证⽬的:2.1 确认烘箱设计、安装合理,符合GMP和⽣产需要。

2.2 确认烘箱和⽆菌室之间⽓流平衡,耐⾼温⾼效安装检漏合格,箱体内部空⽓洁净度达到100级标准。

2.3 确认烘箱运⾏正常,热分布均⼀性以及灭菌除热原性能能满⾜粉针⽣产需要。

2.4 通过西林瓶⽔分、出⼝温度等参数测试,确认烘箱对西林瓶烘⼲和冷却性能可信。

3 验证程序安排:对隧道烘箱从选型设计到安装、调试完毕,验证程序包括:隧道烘箱的预确认、安装确认、运⾏确认和隧道烘箱的性能确认,以上程序进⾏完毕,由验证⼩组成员和⼩组组长进⾏最终结果的评价。

5 验证步骤:5.1 设备预确认:对照附表1内的内容,对隧道烘箱的设计与选型进⾏确认,内容包括:设备的性能、材质、结构等。

如果设备现状与要求的内容符合,在确认栏内注“是”,否则注“否”,并作出说明。

附表1 设备预确认表确认⼈员和部门:确认⽇期:结论:评价⼈:5.2 设备到货后的拆箱检查确认:隧道烘箱到货后,在拆箱时对照附表2内的内容和随机备品备件清单,对设备整体结构和备品备件进⾏检查确认。

如果设备到货后拆箱检查现状与要求内容相符,则在确认栏内注明“是”,否则注“否”,并作出说明。

附表2 设备拆箱验收单确认⼈员和部门:确认⽇期:结论:评价⼈:5.3 设备安装检查确认:隧道烘箱安装过程中由我公司设备⼈员和⼚家技术⼈员共同配合安装,安装完毕进⾏设备安装确认。

隧道烘箱及干热烤箱除内毒素效果验证方法

隧道烘箱及干热烤箱除内毒素效果验证方法——湛江博康海洋生物有限公司质量管理部提供1. 概述:干热可用于能耐受较高温度,却不宜被蒸汽穿透,同时干热灭菌也是制药工业生产流程的包装材料及试验器材用于除热原的方法。

干热灭菌设备是隧道式和干热恒温箱的灭菌除热原系统。

隧道式灭菌除热原系统主要由加热器、高效过滤器、缓冲板、风阀气流调节器、风机、传送带、运行连锁控制系统、温度控制器及记录仪等7大部分组成。

干热恒温箱主要由加热器、风阀气流调节器、风机、温度控制器及隔板等5部分组成。

2. 验证目的:为了确认隧道式烘箱和干热恒温箱腔内不同位置的热分布情况,确认预定的灭菌、除热原程序能否达到预先设计要求。

特制订本验证方案,拟对该设备的除内毒素效果进行验证。

3. 验证范围:本验证方案适用于隧道式烘箱和干热恒温箱除内毒素的验证。

4. 验证内容:4.1空载热分布测试:检查灭菌腔内的热分布情况,调查灭菌腔内不同位置的偏差状况,确定可能存在的冷点。

测试程序:选择10个热电阻或热电偶作温度探头,编号后固定在输送带上的不同位置(一般10-15cm设一个温度探头)。

电偶焊接的尖端不能与输送带表面接触。

记录探头位置。

温度探头分布图见下图。

设备按实际生产运行条件操作,记录腔内温度变化。

空载热分布测试应至少进行3次重复性试验以证明热分布的重现性,若在试验过程中发现温度分布不符合设定要求,则应调整温度调节器进风、回风及循环风档板,改善空气流动状态等。

图. 空载热分布温度探头分布图。

评价标准:设备在空载状态下热分布应均匀,腔室内各点的温度值与设定值之间的偏差不得超过?5?。

4.2装载热穿透试验:进行装载热穿透试验的目的是在热分布试验的基础上,确定装载中的最冷点,并确认该点在灭菌设定时间内能够获得充分的灭菌保证值。

装载确定:满载或日常工作状态下。

装载类型:按实际情况填写灭菌程序:350?×6min温度探头安装:温度探头应安装于待灭菌的物品中间部位,并使其与物品表面接触。

隧道烘箱验证方案

隧道烘箱温度验证方案设备名称:隧道烘箱规格型号:HQL3360生产厂家:使用厂家:有限公司安装位置:灭菌物品:7ml、10ml、25ml管制西林瓶;7ml、12ml模制西林瓶验证时间:目录一、验证实施的条件 (3)二、验证的实施 (4)1、空载热分布测试 (4)2、满载热分布测试 (6)3、满载热穿透测试 (8)4、生物指示剂挑战性试验 (10)5、验证结果的综合评价 (13)验证的实施条件1.验证名称隧道烘箱温度验证方案2.验证目的检查并确认隧道烘箱在SOP(BY/5SJ-101-2004)控制条件下空载热分布、满载热分布(即温度均一性)符合GMP规定要求,满载热穿透能够达到除热原的作用。

3.验证依据《药品生产质量管理规范实施指南》2003版4.验证周期根据设备使用情况,每年对设备进行一次验证。

5.验证小组人员及其分工6.验证用标准仪器:美国KAYE公司温度验证验证仪;HTR-400温度干井;IRTD-400智能热电阻(技术参数见校验报告);T型热电偶验证的实施1.空载热分布测试1.1.验证目的检查并确认隧道烘箱在SOP控制条件下,空载运行时隧道烘箱的温度均一性符合GMP规范。

1.2.验证规程1.2.1.检查KAYE验证仪,模拟运行以证实其处于正常状态。

1.2.2.验证人员对隧道烘箱进行现场考察,以设计T型热电偶进入隧道烘箱内部的方式及测点的分布。

⏹⏹10支T型热电偶垂直于网带运行方向均匀分布,从左往右编号依次为101到1101.2.4.使用HTR-400温度干井及IRTD-400智能热电阻,对验证所需的T型热电偶进行前校验,保证可以正常使用的T型热电偶数量大于等于设计所需数量,校验数据报告见附件。

1.2.5.按照热电偶的分布图将10支T型热电偶布到隧道烘箱内。

1.2.6.通知生产操作人员和技术人员,做好验证前的准备工作。

1.2.7.启动KAYE温度验证仪,设定采集数据记录的时间间隔为30s,验证记录周期不小于隧道烘箱的灭菌周期。

隧道烘箱验证方法

隧道烘箱被广泛用于制药企业,特别是需要在A级层流保护进行干燥、灭菌、除热源的药品生产中。

对于隧道烘箱验证主要包括:高效过滤器完整性测试、风速测试、压差测试、悬浮粒子测试、空载温度分布、负载热穿透等测试。

下面给大家介绍一下具体的验证方法。

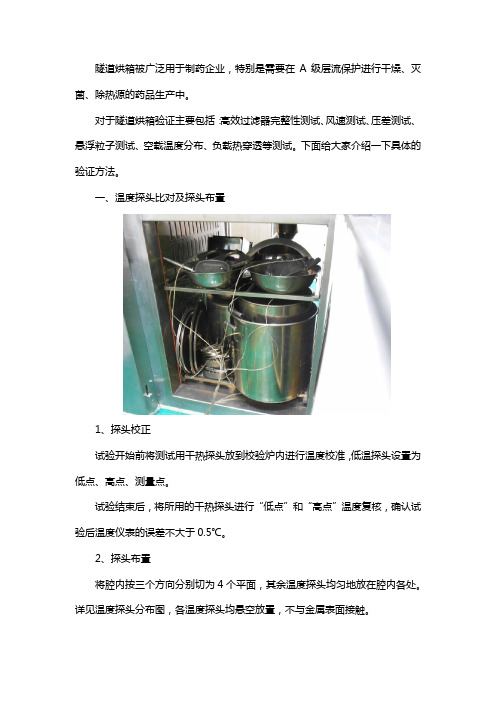

一、温度探头比对及探头布置1、探头校正试验开始前将测试用干热探头放到校验炉内进行温度校准,低温探头设置为低点、高点、测量点。

试验结束后,将所用的干热探头进行“低点”和“高点”温度复核,确认试验后温度仪表的误差不大于0.5℃。

2、探头布置将腔内按三个方向分别切为4个平面,其余温度探头均匀地放在腔内各处。

详见温度探头分布图,各温度探头均悬空放置,不与金属表面接触。

二、空载热分布试验1、目的:在空载情况下,验证腔内各点温度,冷、热点平均温度与腔内平均温度之间的差值,找出空载冷点。

2、验证步骤:将经过校验的10个温度探头编号,通过设备的验证接口放入干热灭菌柜内。

将腔内按三个方向分别切为4个平面,温度探头均匀地放在腔内各处。

各温度探头均悬空放置,不与金属表面接触。

3、按照干热验证系统操作规程进行验证操作,采样时间不小于干热灭菌柜的工作周期,包括升温、灭菌、降温过程,启动干热灭菌柜,在设备空载运行状态下进行热分布测定,连续运行3次,以确认灭菌过程中的重现性。

4、结果评价试验中,标准探头得的温度最低的区域,即灭菌器内“冷点”的位置。

予以特别标注,作为装载热分布和热穿透试验重点监控的位置。

三、满载热穿透试验1、目的:在装载情况下,验证腔内各点温度,冷、热点平均温度与腔内平均温度之间的差值,找出装载冷点和冷点的灭菌或除热源效果。

2、验证步骤:将经过校验的10个温度探头编号,通过设备的验证接口放入干热灭菌柜内。

将腔内按三个方向分别切为4个平面,温度探头均匀地放在腔内各处。

各温度探头均悬空放置,不与金属表面接触。

3、按照干热灭菌柜验证系统操作规程进行验证操作,采样时间不小于干热灭菌柜的工作周期,包括升温、灭菌、降温过程,启动干热灭菌柜,在设备空载运行状态下进行热分布测定,连续运行3次,以确认灭菌过程中的重现性。

隧道烘箱再验证方案

分发号:冻干粉针xx车间KSZ920/100B隧道式灭菌干燥机再验证方案方案号:验证地点:xxxxxxxxxxxx公司再验证方案的审批:方案起草:方案审核:方案批准:目录一、再验证目的二、再验证范围三、再验证小组人员名单及职责四、参考文献资料五、再验证所用主要设备、检测仪器六、再验证所用文件及培训七、性能确认八、再验证异常情况分析及处理九、再验证结果分析及处理十、拟定再验证周期一、再验证目的通过对隧道式灭菌干燥机的验证,从而确认烘箱在使用一段时间后,各项性能未发生明显变化,并且始终能对需要灭菌的物品进行有效的灭菌及去除热源。

二、再验证范围本方案适用于冻干粉针xx车间隧道式灭菌干燥机的验证。

三、再验证小组人员名单及职责四、参考文献资料—隧道式灭菌干燥机使用说明书—《药品生产验证指南》(2003版)—《药品生产质量管理规范》(2010版)五、再验证所用主要设备、检测仪器确认确认目的:确认实施验证方案所使用到的测试仪器、仪表均是经检定合格的,符合检测要求,并在有效期内。

确认方法:检查方案中列出的测试仪器、仪表是否有计量合格标志,记录下检定证书编号、检定日期及有效日期,并汇总于记录附表1中。

可接受标准:所有检测用的仪器、仪表均有计量合格标志和检定证书编号,符合检测要求,并在有效期内。

六、再验证所用文件及培训确认确认目的:确认设备操作SOP以及验证相关的文件保存完好,同时确认参与验证的人员已接受对操作文件及验证方案的培训。

确认方法:根据方案检查并记录各相关文件的编号、生效日期、培训日期等信息于附表2中。

可接受标准:相关验证方案及操作SOP是现行、有效的,验证的实施人员均已接受过必要的培训。

七、性能验证7.1 高效完整性测试确认目的:确认高效过滤器安装是否完整、无泄漏。

确认方法:将尘埃粒子计数器采样头固定在一根不锈钢杆上,从隧道烘箱的预热段入口进入烘箱内部进行扫描测试。

测试过程应对整个滤器面、滤器与边框之间、边框与边框之间的密封进行扫描,扫描时采样头距滤器面约2~4cm,扫描速度不超过3~5cm/s,扫描按直线来回往复地进行,线条间应重叠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

验证方案目录Ⅰ、总则

一、概述

1、名称及编号

2、用途和能力

3、工作原理

4、简要操作

二、验证的目的

三、验证的目标

四、文件

五、仪器仪表

Ⅱ、运行确认

一、高效过滤器完整性验证

二、高效过滤器风速验证

三、空载热分布验证

Ⅲ、性能确认的验证

一、负载热分布验证

二、内毒素挑战试验的验证

Ⅳ、验证结论总结

Ⅴ、附件

验证方案

Ⅰ、总则

一、概述:

1、名称及编号:

﹙1﹚设备名称:

﹙2﹚设备编号:

﹙3﹚生产厂家:

﹙4﹚安装位置:

2、用途和程序:

(1)用途:

(2)灭菌程序:

3、工作原理:

二、验证目的:

通过对GMSU—400W隧道式灭菌烘箱的验证,确认该设备始终能达到对瓶子的灭菌、除热原。

三、验证目标:

1、检查和确认GMSU—400W型网带式隧道灭菌烘箱的资料和文件符合GMP管理要求,

所用的仪器仪表经过校正。

2、确认GMSU—400W型网带式隧道灭菌烘箱的运行是否符合设定的标准。

3、在性能的试验中,可确认操作在百级层流下进行,满载热负荷下温度达标,热穿透

试验和指示剂挑战性试验均是合格的。

四、验证文件:

确认结果见附件1

五、仪器仪表

确认结果见附件2

Ⅱ、运行确认

一、高效过滤器的完整性验证

1、合格标准:≥0.5um≤20粒/2分。

2、测试仪器:CLJ-BⅡ尘埃粒子计数器

3、测试方法:用尘埃粒子计数器采样头,分别扫描,加热段和冷却段过滤器出风测;采样头离过滤器距离2cm,沿过滤器内边框,以低于5cm/秒的扫描速度巡检,每次为2分钟。

4、将测得的数据列入测试操作记录表中。

5、分析结果:如不合格、需及时找出原因、采取措施、重新验证、直至合格。

确认结果见附件3

二、高效过滤器风速验证

1、合格标准:各区域平均风速

0.6米/秒≥进入区≥0.30米/秒

0.6米/秒≥冷却区≥0.30米/秒

2、测试仪器:风速仪:QDF-6

3、测试方法:在车间空气净化正常情况下,启动隧道灭菌烘箱的风机用风速仪按测试要求在预热和冷却段中测得风速,预热和冷却段分别测试五个点,连续三次。

4、将测得的数据,记录在测试操作的记录表中。

5、分析结果:如不合格,需及时找出原因、采取措施、重新验证、直至合格。

确认结果见附件4

三、空载热分布的验证

1、合格标准:最冷点Fd≥1000

2、测试仪器:XMD-2000A温度巡检仪

3、验证方法:将温度巡检仪的探头用铜丝固定在网带上,启动加热程序当达到设定温度350℃时,启动网带走动,开始记录温度,每10秒钟记录一次,连续三次。

4、将测得数据记录在测试验证的记录表中。

5、计算最冷点的Fd值如≥1000为合格。

确认结果见附件5

Ⅲ、性能确认的验证

一、负载热分布的验证

1、合格标准:最冷点Fd≥1000

2、测试仪器:同空载热分布

3、测试方法:准备洗好的2小时烘箱生产能力的瓶子,启动加热程序使温度达到350℃的正常状态,将12个温度探头放置在瓶中,并连接温度记录仪,启动网带传送瓶子,进行灭菌操作,每10秒钟取每个探头的温度数据,连续三次。

4、测得的数据记录在测试验证记录表中。

5、测得的数据,找出最冷点,计算出最冷点Fd值必需≥1000,否则找出原因,采取改进措施,再试验,直至合格。

确认结果见附件6

二、内毒素挑战试验

1、合格标准:热原减少大于31g。

2、测试方法:除去内毒素指示剂的标签,折断安瓿颈,用箔封闭瓶口,将含有2500Eu/m1的内毒素指示剂置于干热设备内,经过一个干热程序后,取出内毒素指示剂测定其残余内毒素量。

3、将测得的数据列入验证操作记录表中。

4、分析结果:如不合格,需及时找出原因、采取措施、重新验证、直至合格。

确认结果见附件7

Ⅳ、验证结论总结:各级测试验证结束,如合格,编写验证报告予以总论。

Ⅴ、附件:

附件1:验证文件

附件2:高效过滤器的完整性验证

附件3:高效过滤器风速的验证

附件4:空载热分布的验证

附件5:满载温度分布的验证和热穿透去热源验证附件6:内毒素挑战试验

附件7:验证合格证

附件1

验证文件

一、确认项目:验证文件

二、结论:

执行人:年月日检查人:年月日

附件2

仪表校正

一、确认项目:仪表校正

三、结论:

执行人:年月日检查人:年月日

GMSU-400W型网带式隧道灭菌烘箱再验证方案..

附件3

OQ(二)

高效过滤器完整性试验

一、确认项目:高效过滤器完整性试验

二、合格标准:最大的泄漏率≥0.5um≤20粒/2分

三、测试方法:按验证方案测试

四、实测数据:

五、结论:

执行人:年月日

检查人:年月日

附件4

OQ(二)

箱体层流风速

一、确认项目:箱体层流风速

二、合格标准:0.6米/秒≥进入区≥0.30米/秒

0.6米/秒≥冷却区≥0.30米/秒

三、测试方法:按验证方案测试,连续三次

四、实测数据:

五、结论:

执行人:年月日检查人:年月日

附件5

OQ(三)

空载热分布

一、确认项目:空载热分布确认

二、合格标准:最冷点Fd≥1000

三、测试方法:设定温度350℃,按验证方案,测试三次

四、实测数据:

五、结论:

执行人:年月日检查人:年月日

PQ(一)

热穿透试验

一、确认项目:热穿透试验

二、合格标准:最冷点的Fd≥1000

三、测试方法:按验证方案测试,连续三次

四、实测数据:

五、结论:

执行人:年月日检查人:年月日

PQ(二)

内毒素挑战性试验

一、确认项目:内毒素挑战性试验

二、合格标准:下降31g值

三、测试方法:按验证方案测试,每次三支,连续三次

四、实测数据:

五、结论:

执行人:年月日检查人:年月日

附件6:。