电磁装置设计原理变压器设计-华中科技大学原

华中科技大学版【电机学】(第三版)电子讲稿【第二章】

第二章:变压器主要内容:变压器的工作原理,运行特性,基本方程式等效电路相量土,变压器的并联运行及三相变压器的特有问题。

2-1变压器的工作原理本节以普通双绕组变压器为例介绍变压器的工作原理,基本结构和额定值。

一、 基本结构变压器的主要部件是铁心和绕组,它们构成了变压器的器身。

除此之外,还有放置器身的盛有变压器油的油箱、绝缘套管、分接开关、安全气道等部件。

主要介绍铁心和绕组的结构。

1、铁心变压器的铁心既是磁路,也是套装绕组的骨架。

铁心分:心柱:心柱上套装有绕组。

铁轭:形成闭合磁路为了减少铁心损耗,通常采用含硅量较高,厚度为0.33mm 表面涂有绝缘漆的硅钢片叠装而成。

铁心结构的基本形式分心式和壳式两种心式:铁轭靠着绕组的顶面和底面。

而不包围绕组侧面,见图2-2特结构较为简单,绕组的装配及绝缘也较为容易,所以国产变压器大多采用心式结构。

(电力变压器常采用的结构)壳式:铁轭不仅包围顶面和底面,也包围绕组的侧面。

见图2-3,这种结构机械强度较好,但制造工艺复杂,用材料较多。

铁心的叠装分为对接和叠接两种对接:将心柱和铁轭分别叠装和夹紧,然后再把它们拼在一起。

工艺简单。

迭接:把心柱和铁轭一层一层的交错重叠,工艺复杂。

由于叠接式铁心使叠片接缝错开,减小接缝处的气隙,从而减小了励磁电流,同时这种结构夹紧装置简单经济可靠性高,多采用叠接式。

缺点:工艺上费时2、绕组绕组是变压器的电路部分,用纸包或纱包的绝缘扁线或圆线绕成。

接入电能的一端称为原绕组(或一次绕组)输出电能的一端称为付绕组(或二次绕组)一、二次绕组中电压高的一端称高电压绕组,低的一端称低电压绕组高压绕组匝数多,导线细;低压绕组匝数少,导线粗。

因为不计铁心的损耗,根据能量的守恒原理S I U I U ==2211 (s 原付绕组的视在功率)电压高的一端电流小所以导线细从高低压绕组的相对位置来看,变压器绕组可以分为同心式和交叠式两类同心式:高低压绕组同心的套在铁心柱上。

第6章永磁机构2 电磁装置设计 教材 华科电气

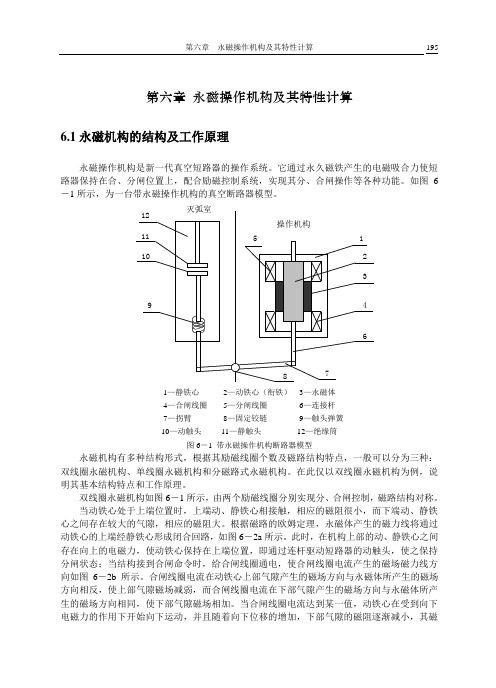

第六章永磁操作机构及其特性计算6.1 永磁机构的结构及工作原理永磁操作机构是新一代真空短路器的操作系统。

它通过永久磁铁产生的电磁吸合力使短路器保持在合、分闸位置上,配合励磁控制系统,实现其分、合闸操作等各种功能。

如图6-1所示,为一台带永磁操作机构的真空断路器模型。

1—静铁心2—动铁心(衔铁)3—永磁体4—合闸线圈5—分闸线圈6—连接杆7—拐臂8—固定铰链9—触头弹簧10—动触头11—静触头12—绝缘筒图6-1 带永磁操作机构断路器模型永磁机构有多种结构形式,根据其励磁线圈个数及磁路结构特点,一般可以分为三种:双线圈永磁机构、单线圈永磁机构和分磁路式永磁机构。

在此仅以双线圈永磁机构为例,说明其基本结构特点和工作原理。

双线圈永磁机构如图6-1所示,由两个励磁线圈分别实现分、合闸控制,磁路结构对称。

当动铁心处于上端位置时,上端动、静铁心相接触,相应的磁阻很小,而下端动、静铁心之间存在较大的气隙,相应的磁阻大。

根据磁路的欧姆定理,永磁体产生的磁力线将通过动铁心的上端经静铁心形成闭合回路,如图6-2a所示。

此时,在机构上部的动、静铁心之间存在向上的电磁力,使动铁心保持在上端位置,即通过连杆驱动短路器的动触头,使之保持分闸状态;当结构接到合闸命令时,给合闸线圈通电,使合闸线圈电流产生的磁场磁力线方向如图6-2b所示。

合闸线圈电流在动铁心上部气隙产生的磁场方向与永磁体所产生的磁场方向相反,使上部气隙磁场减弱,而合闸线圈电流在下部气隙产生的磁场方向与永磁体所产生的磁场方向相同,使下部气隙磁场相加。

当合闸线圈电流达到某一值,动铁心在受到向下电磁力的作用下开始向下运动,并且随着向下位移的增加,下部气隙的磁阻逐渐减小,其磁感应强度远远大于上部气隙的磁感应强度,动铁心向下呈加速运动。

当动铁心运动至行程的一半后,永磁体所产生的磁力线大部分将通过下部气隙,于是进一步加速动铁心的运动速度,直到合闸到位。

此时,合闸线圈电流和永磁体所产生磁场的磁力线基本上全部通过下部气隙,切断合闸线圈电流,动铁心将依靠永磁体作用可保持在合闸位置。

基于电磁感应原理的变压器油加热装置设计与实验

基于电磁感应原理的变压器油加热装置设计与实验张耘溢(国家电网公司宁夏电力有限公司检修公司,宁夏银川750001)摘要:基于电磁感应原理设计一种变压器油加热装置并研制出样机,装置由8组加热模组组成,油管壁面由于电磁感应生热,对管内循环流动的变压器油进行加热.研究结果表明:装置中的变压器油流动均匀、无死角,油流及油管表面温度沿流动方向逐渐升高,无局部热点;设计工况下,加热全过程管壁温度低于70℃,完全满足变压器油加热的要求.将该装置与传统电热丝加热装置的性能进行对比,电热丝装置的总热阻为本装置的6.76倍.在相同加热量下,电磁感应加热中电磁线圈的温度远远低于传统装置中电热丝的温度,具有更高的可靠性,可大幅提高加热效率.关键词:感应加热装置;流动换热;电阻加热装置;变压器油中图分类号:TG155.2文献标识码:A文章编号:2095-2481(2020)04-0376-10变压器作为电力系统中最重要的设备之一,其安全运行至关重要[1].变压器内湿度过大直接影响绝缘材料的电阻率,导致电场局部畸变,因此必须对变压器进行现场加热干燥处理[2-4].目前,换流变压器的现场加热干燥主要采用滤油机热油循环干燥法[5],加热元件为电阻加热管[6].由于与变压器油接触面积小,且加热管外表面温度必须低于85℃,以防止变压器油劣化,导致加热管的功率受到限制.在环境温度较低情况下,采用该方法将变压器油加热到60℃目标油温需要很长时间,造成变压器现场加热干燥处理的时间成本高,且加热系统的加热效率低、能量损耗大[7].电磁感应加热技术具有加热效率高、能量损耗低、加热功率控制精准等优点,广泛应用于各种加热场合.油箱铁损真空干燥法即将感应线圈缠绕在变压器油箱外表面,利用电磁感应加热的原理加热变压器油,达到变压器油升温的目的[8].但该方法存在升温慢、易劣化、系统可靠性差的缺点,在现场变压器加热干燥处理中应用较少.基于上述分析,本文设计一种变压器油电磁感应加热装置并研制了样机,介绍装置设计、加热性能的理论与实验研究,并将该加热装置与传统电加热装置的性能进行对比分析.1设计原理变压器油通常要求被加热至55~60℃,且高温下易劣化,因此整个加热过程中,变压器油的最高温度应不超过85℃.加热过程中油流尽量均匀,避免出现油的流动死角及局部高温.因此,要求加热效率高,加热元件可靠性高.根据上述要求,本文设计的变压器油电磁感应加热装置如图1.该装置有8个加热模组,每个模组的加热油管由4根相同尺寸的直管串联而成,具有单独的工作电路,加热功率可单独调节.变压器油由油泵驱动循环,流量计监测油的流量.1.1加热模组工作原理及温度控制策略加热模组工作电路原理图如图2.每个加热模组采用三相桥式不可控整流电路对380V 工频交流电进行整流,采用单相全桥逆变电路将直流变换成高频交流电.DSP 控制器生成的PWM 控制信号经隔离电路后驱动单相全桥逆变电路工作.将谐振电容和缠绕在加热油管表面的电磁线圈串联构成加热模组的等效串联L-C 谐振负载.单相全桥逆变电路的两个桥臂各产生一路占空比为50%的方波电压,调整电收稿日期:2020-08-26作者简介:张耘溢(1980-),男,高级工程师.E-mail:****************第32卷第4期2020年12月Vol.32No.4Dec.2020宁德师范学院学报(自然科学版)Journal of Ningde Normal University (Natural Science)压频率达到L-C 负载的固有谐振频率,此时逆变器会输出最大的加热功率,而通过两个桥臂方波电压(图2中u oa 和u ob )的移相控制可对输出加热功率进行调节.加热模组采用单温度闭环控制策略,DSP 控制器根据给定温度和加热油管管壁实际温度的差值,通过比例调节器确定移相角(图2中θ)的大小.当给定温度值和管壁实际温度值相差较大时,移相角θ为180°,此时逆变器以最大输出功率加热;当管壁实际温度值不断逼近给定温度值时,移相角逐渐减小,加热模组输出功率随之减小直至为零.高频交流电流经缠绕在加热油管表面的电磁线圈产生交变磁场,加热管内部产生涡流,利用涡流效应使铁质油管发热,对在油管内部循环流动的变压器油进行加热.由于加热管壁面为热源,通过对流换热的方式将热量直接传递给变压器油,换热热阻较小;且在加热管和电磁线圈之间设置了保温层,防止加热管热量向周围环境扩散,因此漏热少,加热效率高.在加热过程中,电磁线圈自身发热量很小,温度较低,装置运行的可靠性高、寿命长.1.2加热管路设计对于管内换热,在相同的流速和功率下,换热面积越大,热阻越小,加热管壁面与油的温差越小.由于变压器油在加热过程中有温度限制,因此油管的加热面积应尽量大.但加热装置的空间有限,因此不能通过增大油管直径的方法增大加热面积,而应选择小管径的钢管作为加热管,并通过增加油管长度从而增大加热面积.综合考虑加热面积和体积,选择DN25(外径为34mm ,壁厚为3mm )的钢管作为加热管.加热管的长度按如下方法计算确定.装置的总加热功率为53kW ,假定一次循环可以将变压器油温上升10℃,油流量设定为6m 3/h.该加热装置的加热功率:Q =hA (t w -t m ).(1)式中:h 为对流换热系数,W/(m 2·K);A 为加热面积,m 2;t w 为管内壁面温度,取85℃;t m 为进出口温度的平均值,取值范围为5~60℃.其中,h =Nu λ/d 1;(2)Nu =0.023Re 0.8Pr 0.4;(3)A =d 1πL ;(4)Re =ud 1/μ.(5)图2加热模组工作电路原理图u oa uob图1变压器油电磁感应加热装置模型第4期张耘溢:基于电磁感应原理的变压器油加热装置设计与实验380V377--2020年12月宁德师范学院学报(自然科学版)式中:Nu 为努塞尔数;姿为变压器油导热系数,W/(m 2·K);d 1为特征长度,m ;Re 为雷诺数;Pr 为普朗特数;u 为油流速,m/s ;A 为管子的换热面积,m 2;L 为管子总长度,m.根据计算结果可知,当流量为6m 3/h 时,DN25管子的对流换热系数约为900W/(m 2·K),所需要的长度约为26.78m.样机中每根加热油管长为1m ,缠绕感应线圈部分管长为0.9m ,因此整个加热管路由32根直管串联构成,单根电磁感应加热油管示意图如图3.图3单根电磁感应加热油管示意图2加热装置性能的理论分析2.1电磁线圈建模与分析谐振电容和缠绕在加热油管表面的电磁线圈串联作为加热模组的等效负载(以下简称“等效负载”),开机加热时,加热模组输出高频交流电的频率与等效负载的固有谐振频率相等,使谐振电容和电磁线圈工作在谐振状态,此时,加热模组输出功率达到最大.若要确保谐振电容和电磁线圈工作在谐振状态,需要对电磁线圈的电感值进行计算.每根加热油管缠绕260匝线圈,每组由4根加热油管组成.当油管过长、线圈匝数过多时,模型建立困难.为简化计算,选取4~30匝线圈进行3D 有限元方法建模分析,加热油管3D 模型如图4.电磁线圈采用2.5mm 2的铜导线绕制而成,油管为20#低碳钢,通过局部建模推导出4根加热油管电磁线圈的相关电气参数.电磁线圈自感值随匝数的变化趋势见表1.由局部建模推导出电磁线圈自感值L 与匝数n 之间的函数关系式为L =0.0053n 2+0.3488n -0.2066.(6)加热油管并行排列,除需考虑自感外,还需考虑相邻加热油管的互感影响量,本文建立了10匝线圈和30匝线圈的局部模型,线圈互感/自感随距离变化趋势如图5.当线圈匝数一定时,电磁线圈的互感值随两根加热油管距离的变化呈指数下降趋势,当两根加热油管相距10cm 以上时,互感值不到自感值的5%,可基本忽略互感值的影响.根据自感值L 与匝数n 之间的函数关系式可知,当匝数n 为260匝时,此时单根油管电磁线圈的自感值为448.7614,4根加热油管电磁线圈自感值为1795.0456,加热油管安装距离为14cm.忽略互感的影响,当谐振电容取2μF 时,此时等效负载的固有谐振频率为2.66kHz.保温层表1电磁线圈自感值随匝数变化趋势表自感值/μH1.03421.90492.88534.925514.9600匝数/匝4681230图4加热油管3D 模型ZYX378--2.2热源建模与分析高频交流电经缠绕在加热油管表面的电磁线圈产生交变磁场,加热油管内部产生涡流,由于铁质管路的低电阻率,可以短时间在管道表面产生大量的热,使管道被快速加热.激励源电流频率设为2.6kHz ,加热油管轴向截面涡流密度分布如图6(a ),由于管壁的趋肤效应,管壁截面涡流密度呈现外表面大、内表面小的趋势,但沿轴向分布均匀.管壁体热流密度分布如图6(b ),与涡流密度分布趋势一致,由于外表面体热流密度大,沿轴向分布均匀,且管壁较薄,管壁热源简化为均匀分布在外表面的面热源.2.3变压器油的流动换热性能分析建立变压器油在管内流动的换热模型.模型中考虑变压器油的粘度随温度的变化[9],变化关系如图7.在零度以下,变压器油的粘度随温度急剧下降;在零度以上,粘度随温度变化较小.模型中的其他材料物性参数见表2和表3.由于近壁面处油的温差较大,选择SST k-棕湍流模型,以更好地计算近壁处的温度场和流场.边界条件设为:1)直管段部分给定面热源的热流密度,热流密度在管壁外表面均匀分布;2)弯头表面绝热;3)给定变压器油的入口温度及油的流量.图7变压器油的粘度随温度变化关系图温度/℃XZYXZY(a )涡流密度分布(b )热流密度分布图6油管截面涡流密度及热流密度分布图2000180016001400120010008006004002000第4期张耘溢:基于电磁感应原理的变压器油加热装置设计与实验距离/cm图5线圈互感/自感随距离变化趋势图379--2020年12月宁德师范学院学报(自然科学版)当入口温度为20℃,油的流量为6m 3/h 时,变压器油的温度分布如图8.从入口至出口油温温度逐渐升高,无局部高温热点.经过一次循环,油流平均温度升高15℃.靠近出口处油管的速度分布和温度分布分别如图9(a )和9(b ).在每个流动截面上,近壁处的流速低,中心流速高,约为3.3m/s ,截面的平均流速为2.7m/s ,直管段部分和弯头部分流动均匀,无流动死角.油温近壁处高,中心温度低,近壁处温度与中心温度差在2℃以内.油温沿油的流动方向逐渐升高,无局部高温点.管壁温度也沿流动方向逐渐升高,无局部热点.最高温度为53.6℃,远低于85℃的限制温度.从而可知,本文设计完全满足变压器油加热的要求.(a )流速分布(b )温度分布图9油流的速度和温度分布管内壁对流换热系数随流量变化的关系如图10.对流换热系数随着流量的增大而增大,但增大的趋势变缓.Temperature图8变压器油及管道壁面温度分布图密度7850kg/m 3磁导率1.99×10-4H/m 电阻率2.2×10-7Ω·m比热容500J/(kg ·K)导热系数48W/(m ·K)物性参数数值表2变压器油物性参数表密度895kg/m3比热容2300J/(kg ·K)导热系数0.103W/(m ·K)物性参数数值表3钢管物性参数表380--频率/kHz876543图10管内壁对流换热系数与流量的关系体积流量/(m 3/h)图11管内压降、油温差与流量的关系管内压降、油一次循环进、出口温差如图11.进出口压差也随着流量的增大而增大,但增大的趋势越来越减缓.当流量从2m 3/h 增大为3m 3/h ,对流换热系数从202.1W/(m 2·K)增大为317.3W/(m 2·K),压降从0.039MPa 增大为0.072MPa ;当流量从5m 3/h 增大为6m 3/h ,对流换热系数从486.4W/(m 2·K)增大为547.9W/(m 2·K),压降从0.156MPa 增大为0.206MPa.随着油体积流量的增加,由于加热功率恒定,油一次循环的进出口温差降低.pin poutAB C感应加热电源UV2.5kHz谐振电压和电流加热管电压探头电流探头AC 380V (50Hz )(a )加热模组功率和效率测量方案(b )输出功率随工作频率变化关系(c )输出侧电压和电流波形图12加热模组电气性能测试0.220.200.180.160.140.120.100.080.060.040.024540353025201510600550500450400350300250200体积流量/(m 3/h)从上述分析可知,随着油体积流量的增加,虽然对流换热系数增大,有利于减少管壁与油的热阻,降低管壁与油的温差,但增加的趋势变缓;而且随着油体积流量的增加,进出口压差急剧增大,消耗的泵功也急剧增大,不利于节能.应根据需要加热的总油量,综合考虑泵功的消耗,确定油的体积流量.在本文的样机性能实验中,加热100L 变压器油,油的流量确定为2.5m 3/h.3加热装置的性能实验3.1加热模组的电气性能实验首先对加热模组的功率及效率进行实验测试,测量方案如图12(a ).模组输入侧为工频380V 三相交流电,输入功率由FLUKE 电能量分析仪测出,数字示波器记录逆变器输出的电压和电流波形数据,通过计算其瞬时功率的平均值得到输出功率.单个加热模组输出功率随工作频率的变化关系如图12(b ).当输出侧工作频率为2.5kHz 时,单个加热模组输出功率达到最大值7.45kW ,此时,单个加热模组工作效率为94.3%.输出侧工作频率低于或高于等效负载的固有谐振频率时,加热模组输出功率均有所下降,且工作频率偏离等效负载的固有谐振频率越大,输出功率越小.在谐振点处的电压和电流波形如图12(c ).此时加热管中的电流波形是连续的.实验测量的谐振频率(2.5kHz )与仿真得到的固有谐振频率(2.66kHz )非常接近,证明本文所提的加热线圈建模和电感设计方法是有效的.保存图像文件格式Bmp 省墨模式开关保存辅助应用第4期张耘溢:基于电磁感应原理的变压器油加热装置设计与实验381--2020年12月宁德师范学院学报(自然科学版)3.2油的流动换热模型实验验证为了验证油的流动换热模型的准确性,以图3所示的单根直管道为加热管道搭建电磁感应油加热实验台,如图13.变压器油储存在油箱中,通过油泵驱动循环流动.油的流量可通过油流量计测得.分别在油箱入口、出口以及离加热管道末端10cm 的外壁面处安装热电偶,测得油的入口、出口温度以及加热管道外壁面温度.实验过程中,环境温度为15℃,流量设定为4m 3/h ,油箱内的油从室温加热至60℃.建立油的流动换热模型,模拟与实验结果对比图如图14.从图中可以看出二者有很好的一致性,且随着入口油温的升高,模拟结果与试验值越来越接近,误差最小在1℃以内.实验结果验证了油的流动换热模型的正确性,说明本文对加热油管的热设计方法是有效的.误差产生的原因主要有两个方面:1)模型设定的物性参数与材料的实际物性参数存在偏差;2)温度测量、油流量测量有误差.3.3加热装置的整机加热性能实验根据图1装置模型制作的加热装置整机实物照片如图15.经过测试,样机的最高输出功率达到53kW.样机中的任一加热模组均可独立工作,为了考察单模组工作及多个模组同时工作的加热性能,分别进行了1组、2组、4组、8组加热模组工作时对室温下100L 变压器油的加热性能实验.变压器油储存在油桶内,通过1.5kW 齿轮油泵驱动循环流动,油的流量通过流量计测量,流速基本恒定在2.5m 3/h.在每个模组的油管进口、出口处对应的油管外壁面布置K 型热电偶监测管壁温度.油桶出口油温也通过热电偶测量.每个模组通过温度控制策略调节输出功率,油的出口温度低于55℃时,加热模组满负荷输出功率;在55℃至60℃之间时,加热模组输出功率按比例下降;高于60℃时,输出功率为零.当启动不同组数加热模组进行工作时,实验过程中重点考察加热时长、油温变化以及管壁温度变化情况,考察油流是否均匀,管壁温度是否出现局部高温.不同组数加热模组工作时油的加热性能见表4.随着加热模组数目的增多,输出功率增大,加热时长迅速降低,一次循环油的温升迅速提高,说明油得到有效图14模拟与实验结果对比图入口油温/℃图15电磁感应油加热装置样机图13单根管道油加热实验电磁感应管齿轮油泵油箱齿轮流量计908580757065605550404550382--加热.而不论几组加热模组工作,整个加热过程中,管壁最高温度一直在70℃以下,说明管壁上不存在局部热点,能够持续有效地对油进行加热.且由于电磁线圈发热量很小,其温度接近管壁温度(70℃左右),不存在由于高温带来的可靠性问题.表4不同加热模组数工作时变压器油及管壁温升情况136864162651268766230466加热模组组数/组加热时长(出口油温至60℃)/min一次循环油的温升/℃管壁最高温度/℃不同组数加热模组工作时油的出口温度随时间的变化如图16.在油出口温度达到55℃以前,加热模组一直以最大功率输出,出口油温随时间基本呈线性增加;在55~60℃之间时,由于输出功率下降,出口油温增加变缓;到达60℃时间,输出功率为零,加热过程停止.在整个加热过程中,加热模组的输出功率能根据既定的温度保护策略有效调节,油流温度稳步上升,没有出现温度急剧变化或局部高温.4电磁感应加热与传统电热丝加热的性能对比仍然用本装置中的油管对循环油流进行加热,若采用传统电热丝加热,则电热丝包裹在油管外壁面,如图17(a ).电热丝表面有绝缘层,材料一般为硅橡胶或玻璃纤维.电热丝通电产生热量,热量依次通过绝缘层、空气间隙、管壁传至变压器油.电磁感应加热方式如图17(b ),管壁自身发热,将热量直接传递给变压器油.(a )传统电加热丝加热(b )电磁感应加热两种加热方式的热阻值见表5.电热丝加热的总热阻为电磁感应加热的6.76倍.假设加热量均为600W/m ,变压器油温为0℃,电热丝核心温度为187℃.而电磁线圈基本不发热,温度接近管壁温度为28℃.由此可见,在相同的加热量下,电磁感应加热中电磁线圈的温度远远低于传统装置中的电热丝温度,具有更高的可靠性.同理,若加热元件的温度相同,则电磁感应的加热量远远高于传统装置的加热量,大幅提高加热效率.图16不同组数加热模组工作温升曲线对比加热时间/min706050403020152025第4期张耘溢:基于电磁感应原理的变压器油加热装置设计与实验图17两种加热方式的热阻对比T TT TT电热丝绝缘屋R 1空气间隙R 2管壁层R 3对流换热R 4对流换热R 4感应线圈管壁层R 3383--2020年12月宁德师范学院学报(自然科学版)5结论本文设计了一种变压器油电磁感应加热装置,该装置由8组加热模组组成,研制样机并对样机的加热性能进行理论和实验研究.得到结论如下.1)利用3D 有限元方法对少量匝数的加热线圈进行涡流场建模和电感计算,进而基于拟合关系推算出较多匝数时电感的方法可以准确地对加热管的谐振频率进行设计,同时大大降低了计算难度和计算量.2)对装置中油的流动换热过程进行数值模拟,并通过实验验证模拟结果的正确性.结果表明,装置中油的流动均匀,无流动死角.油流及油管表面温度沿流动方向逐渐升高,无局部热点.油的流速越大,管壁与油的温差越小,但消耗的泵功也越多.应综合考虑需要加热的总油量,以及泵功消耗,确定油流速.3)对样机的加热性能进行实验,分别启动不同组数的加热模组考察加热时长、油温变化以及管壁温度变化情况.实验结果表明,随着加热模组数目增多,加热功率增大,加热时长迅速降低,一次循环油的温升迅速提高.而无论几组加热模组工作,整个加热过程中,管壁最高温度保持在70℃以下,无局部高温点.说明在设计工况下,样机对变压器油持续加热,完全满足变压器油加热的要求.4)对比电磁感应加热装置与传统电热丝加热装置的加热性能.结果表明,电热丝加热的总热阻为电磁感应加热的6.76倍.在相同加热量下,电磁感应加热中电磁线圈的温度远远低于传统装置中电热丝的温度,具有更高的可靠性.同理,若加热元件的温度相同,则电磁感应的加热量远远高于传统装置的加热量,大幅提高加热效率.参考文献院[1]王粉芍.大型换流变绝缘受潮后现场批量处理方法的应用研究[J].变压器,2018,55(4):10-14.[2]刘锐,李金忠,张书琦,等.大型变压器现场加热干燥方法的研究与应用[J].中国电机工程学报,2012,32(1):193-198.[3]吴晓娜.浅谈采用热油真空干燥工艺对变压器进行干燥的方法[J].变压器,2011,48(6):33-34.[4]邓从跃.关于油浸式变压器变压法真空-干燥设备分析[J].中国设备工程,2018(21):167-168.[5]刘畅.特高压换流变压器现场加热法研究[D].沈阳:沈阳工程学院,2019.[6]陈建.基于ARM9的真空滤油机控制系统设计[D].南京:南京理工大学,2013.[7]李飞,张静,程林,等.适用于寒冷地区的变压器低频短路电流加热干燥方法研究[J].黑龙江电力,2018,40(5):438-442.[8]周坤鹏.浅谈大型电力电抗器的现场干燥[J].机电信息,2018(3):80-81.[9]王本力,付洪瑞,刘淑真,等.PAO8和45#变压器油基础油粘度调和及计算模型研究[J].军械工程学院学报,2014,26(1):69-73.材料加热元件温度/℃热阻热阻18728保温层:玻璃纤维R 1=0.1040R 1=0.0000传统电加热丝加热电磁感应加热空气隙:空气R 2=0.1610R 2=0.0000管壁:碳钢R 3=0.0005R 3=0.0005导热系数/(W/mK )0.0450.02957厚度/mm0.50.53管内对流换热R 4=0.0455R 4=0.0455——总热阻R 0.31100.0460表5两种加热方式的热阻对比注:管道长度为1m ,油的流量2.5m 3/h.384--Design of ship risk classification model under largescale nonequilibrium dataLIU Xi-ling 1,RUAN Qun-sheng1,2(1.College of Information and Mechanical &Electrical Engineering,Ningde Normal University ,Ningde,Fujian 352100,China;2.School of Informatics,Xiamen University,Xiamen,Fujian 361000,China)Abstract :This paper focuses on the ship risk classification model under the large-scale non -equilibrium data of marine ships,including the use of ship-risk matrix,clustering-matrix factorization and other methods to alleviate the high-peacekeeping noise in data processing,mining risk collection,and then constructing the ship portrait and risk classification model.This technical scheme is proposed to provide a practical and fea ⁃sible scheme for high-quality differential classification research of non-equilibrium data in maritime sectorand to support the development of related application software.Key words :ship risk;ship portrait;unbalanced data;classification modelDesign and experimental research of transformer oil heatingdevice based on electromagnetic induction principleZHANG Yun-yi(State Grid Ningxia Electric Power Co.,Ltd.Maintenance Company,YinChuan,Ningxia 750001,China)Abstract:Based on the principle of electromagnetic induction,a transformer oil heating device is designed and a prototype is developed .The device is composed of 8sets of heating modules.Because of the electro ⁃magnetic induction heating on the wall of the tubing,the circulation transformer oil in the pipe is heated.The results show that the oil flow of the transform is uniform without dead angle,and the temperature of theoil flow and tubing surface increases gradually along the flow direction without local hot spots.Under the de ⁃sign condition,the maximum temperature of the tube wall is always below 70℃in the whole heating pro ⁃cess,which fully meets the requirements of transformer oil pared with the traditional heating de ⁃vice,the total thermal resistance of the electric wire heating device was 6.76times that of the device.Under the same heating condition,the temperature of the electromagnetic coil in electromagnetic induction heating is far lower than that of the traditional device,which has higher reliability and can greatly improve the heat ⁃ing efficiency.Key words:induction heating device;oil flow heat exchange;resistance heating device;transformer oil[责任编辑郭涓](上接第370页)第4期张耘溢:基于电磁感应原理的变压器油加热装置设计与实验385--。

变压器设计原理

变压器设计原理

变压器是一种电力转换设备,通过改变交流电的电压大小实现电能传输和分配。

其设计原理基于法拉第电磁感应原理和电磁场理论。

变压器主要由铁芯和绕组组成。

铁芯通常由硅钢片等高导磁材料制成,以提高能量转换效率。

绕组则分为主绕组和副绕组,主绕组与电源相连接,副绕组与负载相连接。

当交流电通过主绕组时,电流产生的磁场会在铁芯中形成,同时在副绕组中感应出电动势。

根据法拉第电磁感应定律,电动势的大小与磁场变化率成正比。

由于绕组的匝数比例不同,副绕组中的电压将与主绕组中的电压存在着一定的比例关系。

根据电磁场理论,副绕组中的电压与主绕组中的电压之比等于副绕组的匝数与主绕组的匝数之比。

这意味着,通过合适选择绕组的匝数比例,可以实现电压的升降。

例如,当副绕组的匝数比主绕组的匝数大时,副绕组的电压将升高;反之,副绕组的匝数比主绕组的匝数小时,副绕组的电压将降低。

除了电压的变换,变压器还可以实现电流的变换。

由于电能守恒原理的存在,变压器的输入功率必须等于输出功率。

因此,主绕组和副绕组的电流也呈现相反的比例关系。

例如,在电压降低的情况下,副绕组的电流将相应增大,以保持功率平衡。

通过合理设计变压器的绕组匝数比例和电流负载能力,可以实现不同电压级别之间的电能转换。

利用变压器的特性,电力系

统可以进行输电、配电和变压操作,以满足不同电器设备的供电需求。

变压器因其高效、可靠和经济的特点而得到广泛应用,成为电力系统中不可或缺的重要组成部分。

变压器 原理

变压器原理变压器原理。

变压器是一种用来改变交流电压的电器,它是由两个或多个线圈(即绕组)构成的,通过电磁感应原理来实现电压的变换。

变压器主要由铁芯和绕组组成,其中铁芯起到了传导磁场的作用,而绕组则是用来传递电流的。

在变压器中,有两个基本的绕组,一个是输入绕组,另一个是输出绕组。

输入绕组通常被称为初级绕组,而输出绕组则被称为次级绕组。

当交流电流通过初级绕组时,产生的磁场会在铁芯中产生磁通量,这个磁通量会穿过次级绕组,从而在次级绕组中产生感应电动势,从而使得次级绕组中的电压发生变化。

变压器的原理可以用简单的公式来表示,U1/U2 = N1/N2,其中U1和U2分别代表输入端和输出端的电压,N1和N2分别代表初级绕组和次级绕组的匝数。

这个公式表明了变压器的电压变换比与绕组匝数的比例成正比。

变压器的工作原理基于电磁感应定律,即当磁通量发生变化时,就会在导体中产生感应电动势。

在变压器中,通过改变绕组的匝数比例,可以实现输入端电压到输出端电压的变换。

这种原理使得变压器成为了电力系统中不可或缺的设备,用来实现输电、配电以及各种电器设备对电压的要求。

除了改变电压,变压器还可以实现电流的变换。

根据电流的传递方向,变压器可以分为升压变压器和降压变压器。

升压变压器是指输出端电压大于输入端电压的变压器,它主要用于输电系统中,将电压升高以减小输电损耗。

而降压变压器则是指输出端电压小于输入端电压的变压器,它主要用于配电系统中,将电压降低以满足电器设备的工作要求。

在实际应用中,变压器的原理不仅仅局限于电力系统,它还被广泛应用于各种电子设备中,用来实现电压的变换和电流的传递。

例如,手机充电器中的变压器就是用来将家用交流电转换为手机充电所需的直流电,从而满足手机充电的要求。

总之,变压器是一种基础的电器设备,它通过电磁感应原理实现了电压和电流的变换,广泛应用于电力系统和各种电子设备中,是现代电气工程中不可或缺的重要组成部分。

通过了解变压器的原理,我们可以更好地理解电力系统中的电压变换和输电配电的过程,从而更好地应用和维护电器设备。

变压器设计原理pdf

变压器设计原理pdf随着科技的不断发展,变压器在我们的生活中扮演着重要的角色。

变压器可以将电能从一个电路传输到另一个电路中,而不会产生改变信号波形的影响。

对于想了解变压器设计原理的读者来说,本文将分步骤地阐述变压器设计的基本原理。

第一步:选定变压器的用途和性质在进行变压器设计之前,首先需要明确变压器的用途和性质。

变压器可以用于升压、降压、隔离和阻抗匹配等不同的应用。

因此,在选定变压器的用途和性质之前,需要考虑变压器所需变换的电压、电流、功率等参数。

第二步:确定变压器的类型和结构根据变压器的用途和性质,可以确定变压器的类型和结构。

变压器可分为两种类型:单相变压器和三相变压器。

单相变压器适用于小功率、单相电源和单相负载,而三相变压器适用于大功率、三相电源和三相负载。

变压器的结构包括核心、线圈、绕组和绝缘等部分。

根据不同的应用需求,还可以根据结构自行设计。

第三步:计算变压器参数在进行变压器设计之前,需要计算变压器的参数。

这些参数包括变压器的变比、绕组线圈数、匝数、磁通密度、变压器的容量等。

其中,变压器的变比是变压器的关键参数之一,它决定了输入电压和输出电压之间的比例。

因此,在计算变比时,需要根据所需的输入电压和输出电压进行合理的设计。

第四步:制作变压器并测试制作变压器时,需要根据之前计算的参数进行选择。

同时,还需要考虑变压器的绝缘等级和安全措施。

完成制作后,需要对变压器进行测试,以确保其符合设计要求和规格。

对变压器的测试项目包括空载测试和负载测试等。

结语在进行变压器的设计时,需要综合考虑变压器的用途、电气参数、结构以及生产成本等多方面因素。

本文介绍了变压器设计的基本步骤,希望能对读者们有所帮助。

《电机学》华中科技大学出版社课后答案

第三章变压器3. 1变压器有哪几个主要部件?各部件的功能是什么?变压器的主要部件:铁心 : 磁路 , 包括芯柱和铁轭两部分绕组:电路油箱 : 加强散热,提高绝缘强度套管 : 使高压引线和接地的油箱绝缘3.2变压器铁心的作用是什么?为什么要用厚0.35mm 、表面涂绝缘漆的硅钢片制造铁心?变压器铁心的作用是磁路. 铁心中交变的磁通会在铁心中引起铁耗, 用涂绝缘漆的薄硅钢片叠成铁心, 可以大大减小铁耗.3. 3为什么变压器的铁心和绕组通常浸在变压器油中?因变压器油绝缘性质比空气好,所以将铁心和绕组浸在变压器油中可加强散热和提高绝缘强度 .3. 4变压器有哪些主要额定值?一次、二次侧额定电压的含义是什么?额定值I1N, I 2N,U1N, U2N, S N, f NU U 1N :一次绕组端子间电压保证值2 N :空载时 ,一次侧加额定电压,二次侧测量得到的电压3. 5 变压器中主磁通与漏磁通的作用有什么不同?在等效电路中是怎样反映它们的作用的?主磁通:同时交链一次,二次绕组,但是能量从一次侧传递到二侧的媒介,使E1N1k ,实现变压功能E2N2漏磁通 :只交链自身绕组 , 作用是在绕组电路中产生电压降,负载时影响主磁通 ,E1和二次电压 U2的变化,以及限制二次绕组短路时短路电流的大小,在等效电路中用Z m反应磁通的作用,用x1, x2反应漏磁通的作用3. 6电抗X1、X k、X m的物理概念如何?它们的数据在空载试验、短路试验及正常负载运行时是否相等?为什么定量计算可认为Z k和 Z m是不变的?Z k的大小对变压器的运行性能有什么影响?在类变压器Z k的范围如何?x1:对应一次绕组的漏磁通,磁路的磁组很大,因此x1很小,因为空气的磁导率为常数,∴ x1为常数x k x1x2叫短路电抗x m:对应于主磁通,主磁通所走的磁路是闭合铁心,其磁阻很小 ,而电抗与磁阻成反比,因此x m很大.另外,铁心的磁导率不是常数,它随磁通密度的增加而变小,磁阻与磁导率成反比,所以励磁电抗和铁心磁导率成正比由于短路时电压低,主磁通小,而负载试验时加额定电压,主磁通大,所以短路试验时x m比空载试验时的 x m大.正常负载运行时加额定电压,所以主磁通和空载试验时基本相同,即负载运行时的励磁电抗与空载试验时基本相等,x1, x k在空载试验 ,断路试验和负载运行时 ,数值相等 ,ZK U K叫短路阻抗Z K R K j X K( 1R2R)( j1 x是常数∴不变 (R1,R2随温I K2x)度变化 )Z m E1 4.44 fN1 m 2 fN21(见背面 ) I02I 0N1R m3.7为了得到正弦感应电动势,当铁心不饱和与饱和时,空载电流应各呈何种波形?为什么?铁心不饱和时,空载电流与成正比,如感应电势成正弦,则也为正弦变化,∴i0也为正弦铁心饱和时 : i为尖顶波,见P图 3.801233. 8试说明磁动势平衡的概念极其在分析变压器中的作用?一次电流 I产生的磁动势 F和二次电流 I2产生的磁动势F共同作用在磁路上,等于磁通112乘磁组 ,即F1F2m R m其中是考虑铁心的磁滞和涡流损耗时磁动势超前磁通的一个小角度,实际铁心的R m很小,而 R m0,则F1F20,即F1F2这就叫磁动势平衡,即一二次磁动势相量的大小相等,方向相反,二次电流增大时,一次电流随之增大 .当仅考虑数量关系时 ,有N1I1N2I 2即kI1I2或I1I2∴利用磁动势平衡的概念来定性分析变压器运行时,可立即得出结论,一 ,二次电流之比和他们的匝数成反比 .3.9为什么变压器的空载损耗可以近似地看成是铁耗,短路损耗可以近似地看成是铜耗?负载时变压器真正的铁耗和铜耗与空载损耗和短路损耗有无差别,为什么?P02P Fe空载时I0很小,∴解:P Fe∵空载损耗 P0 mI 0 R1 mI02R1可忽略∴P0P FeP k P c u∵ P k Pcu P Fe∵短路试验时外施电压U k很小,∴很小 ,I 0很小∴铁耗很小 ,可忽略铁耗 ,P k Pcu负载时 P Fe:与空载时无差别,这是因为当f不变时, P Fe B22E2U 2负载与空载时一次绕组侧施加的电压基本不变,∴P Fe基本不变,则不变损耗,严格说,空载时,漏抗压降大∴磁密略低,铁耗略少些P cu:如果是同一电流,则无差别。

电磁装置设计 华中科技大学电气学院

电气与电子工程学院2009级《电磁装置设计原理》大作业报告SG400/10干式变压器设计专业班级:电气班姓名:学号: U2009指导老师:孙剑波完成日期: 2012/6/23目录一、参数表 (3)二、整体设计图 (4)三、设计历程 (6)四、具体计算 (7)五、心得体会 (11)一、参数表心柱直径D (mm) 中心距Mo(mm)窗高Ho(mm)磁密B(T)空载损耗P0(W)空载电流I0(%)200 501 900 1.55 1180 1.333低压绕组匝数W2 高压绕组匝数W1低压导线高度BB2(mm)低压导线厚度AA2(mm)低压绕组截面积SL(mm2)低压绕组电流密度JL(A/mm2)23 575 13.2 2.5 259.6 2.224平均绕组高度HHL (mm) 高压导线高度BB1(mm)高压导线厚度AA1(mm)高压绕组截面积SH(mm2)高压绕组电流密度JH(A/mm2)负载损耗Wk(W)693.47 6.70 1.4 9.165 2.52 5968.1短路阻抗uk (%) 高压绕组温升TOH(K)低压绕组温升TOL(K)铁心重量GFe(kg)铜线重量GCu(kg)成本MM(元)4.39 38.4 111.4 1157.76 356.2 88611二、整体设计图三、设计历程设计过程中,有很多方面是我们在计算之前无法预料的,只有不断的尝试,再根据计算结果进行修正才能把想要的参数调整出来。

下面简单叙述我在设计过程中所经历的主要问题以及自己如何通过分析解决问题。

1、由于给定容量较大,在两个例子间比较了之后,开始套用第二个例子进行计算。

高压线圈连续式47段 低压线圈双螺旋式 3x11+1x12+43x13=604 23N-0.33 1.9x5.00 N-0.33 3.0x10.60 垫块厚度都取为6mm 问题:短路阻抗太大。

2、短路阻抗大,由21141149.610010rp h rp x rprpI x fI W u D U hU ρ-=⨯=⨯∑决定主要修改平均电抗高度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电磁装置设计原理变压器设计-华中科技大学原————————————————————————————————作者:————————————————————————————————日期:电磁装置设计原理变压器设计专业:班级:设计者:学号:华中科技大学电气与电子工程学院一、变压器设计综述及其基本原理变压器是一种静止电机,由绕在共同铁芯上的两个或者两个以上的绕组通过交变的磁场而联系着。

用以把某一种等级的电压与电流转换成另外一种等级的电压与电流。

其用途是多方面的,十分广泛的应用在国民经济的各个领域。

在电力系统中,通常要将大功率的电能输送到很远的地方去,利用低电压大电流的传输是有困难的,一方面,电流大引起的输电线损耗很大;另一方面,电压的下降也会使电能无法传送出去。

因此需要用升压变压器将发电机端电压升高,而经过高压传输线到达用户端所在城市后,再利用降压变压器将电压降低,方便用户使用。

二、设计步骤1、根据设计仟务书确定各原始技术数据;2、计算铁心柱直径、铁芯柱和铁轭截面;3、绕组尺寸计算;4、绕组的确定及相关计算;5、绕组的绝缘设计;6、绝缘半径计算;7、铁芯重量计算;8、性能计算;9、温升计算;10、主要部件价格计算。

三、设计内容已知参数有:额定容量 500n S kVA =;额定电压 10kV/0.4kV (高压绕组5±%分接头);额定频率 f =50Hz ;Dy11连接模式;高压侧:1110N N U U kV ϕ==;150028.8675()103N I A ==⨯线电流; 1116.6667()3N N I I ϕ==相电流 低压侧:20.4()N U kV =线电压22230.94()3N N U U V ϕ==相电压 22500721.687830.4N N I I A ϕ===⨯(1)技术条件名称:变压器绝缘材料耐热等级:H 级(145℃)容量:500kVA电压比:10±5%/0.4kV频率:50Hz硅钢片型号:DQ122G-30导线材料: 铜导线连接组:Dy11短路阻抗:4%负载损耗(145℃):9350w空载损耗:1500w空载电流:1.8%(2)铁心计算 铁心直径根据经验公式1/41/450060()2153D K P mm =⨯=⨯=柱()可得。

叠片系数选取0.97,硅钢片牌号DQ122G-30。

预取磁密为' 1.6m B T =,则2'24400/32'2 1.650322.8110N m U W B fA ϕππ-===⨯⨯⨯⨯20.13匝 故取W 2=20匝,得实际磁密22'20.13' 1.6 1.610620m m W B B T T W ==⨯= 匝电势:22400311.54720N t U e V W ϕ=== 高压绕组匝数:112210208660.43N N U W W U ϕϕ==⨯=匝 分接头匝数:±5%×866=±43匝。

当磁密1.6106T 时,查表得铁心毛截面为A z =339.8 cm 2,净截面为A=322.81cm 2,角重G =112.18kg ,单位损耗为0.995W/kg ,励磁功率为1.28VA/kg ,单位励磁功率为0.219VA/ cm 2。

铁心重量:心柱重:4437.651031010322.817.6510748.26kg Z w G H A --=⨯⨯=⨯⨯⨯⨯= 铁轭重:4447.65104465.6322.817.6510459.92e o G M A kg --=⨯⨯=⨯⨯⨯⨯=角重112.18G kg ∆=总重1320.36Fe z e G G G G kg ∆=++=空载损耗 1.120.9951320.361471.411500o po o Fe P K p G W W ==⨯⨯=<空载电流:无功分量: 1.3(1.281320.3662322.810.219)0.59%50010or I ⨯⨯+⨯⨯==⨯ 有功分量:1471.410.29%50010oa I ==⨯ 空载电流:22220.590.290.66%o oroa I I I =+=+=<1.8%(3)绕组计算①高压绕组容量 :500kVA联结组:D额定电压:1N U =10kV 额定电流:1150028.86753310N N N S A U I ===⨯ 相电流:1116.66673N N I I A ϕ== 绕组匝数:909/866/823匝预取电密为'22.62/J A mm =高,则1'2'216.667 6.3612.62/N I A S mm J n A mmϕ===高高 查表,选取线包扁铜线26.41S mm =高,知a=1.25mm,b=3.50mm 得实际电密:12216.6667 2.600/6.41N I A J A mm S n mmϕ===高高 采用N-0.33的Nomex R 纸纸包绝缘,所以导线线规是:1.25 5.301.58 5.63⨯⨯ 绕组的形式采用连续式:4832A ⨯=3927B ⨯=11010C ⨯=7012840E ⨯=所以高压绕组一共有78段,909匝。

幅向尺寸计算:A 段的幅向尺寸为:(1.5882 4.32) 1.04520mm ⨯++⨯=(期中内垫4.32mm 、统包2mm )B 段的幅向尺寸为:(1.589 4.74) 1.04520mm ⨯+⨯=(其中内垫4.74mm )C 段的幅向尺寸为:(1.5810 3.16) 1.04520mm ⨯+⨯=(其中内垫3.16mm )E 段的幅向尺寸为:(1.5812) 1.04520mm ⨯⨯=轴向尺寸计算:线段轴向:78 5.63439.14mm ⨯=一共78段,462.54mm垫块轴向:705350mm ⨯=11212mm ⨯=6848mm ⨯=一共有77块,410mm所以高压绕组轴向尺寸,即绕组高为439.144100.86850mm ++=窗高为8501601010mm +=(w H )②低压绕组容量 :500kVA联结组:y额定电压:20.4N U kV = 额定电流:22500721.6878330.4N N N S A U I ===⨯ 相电流:22721.6878N N I I A ϕ==绕组匝数:20匝预取电密为'22.16/J A mm =低,则2'2'2721.687841.762.16/8N I A S mm J n A mm ϕ===⨯低低 查表,选取线包扁铜线241.85S mm =低,知a=2.65mm,b=16.00mm 得实际电密:222721.6878 2.16/41.858N I A J A mm S n mm ϕ===⨯低低其中公式中的”8”表示绕组是轴向2根并联,幅向4根并联,因此每一匝由8根导线并绕而成。

采用N-0.33的Nomex R纸纸包绝缘,所以导线线规是:2.6516.00 2.9816.33⨯⨯绕组的形式采用双螺旋式,中间预留12mm气道。

幅向尺寸计算:气道一侧幅向尺寸为:2.982 1.16 6.9mm⨯⨯=故低压绕组幅向尺寸为:6.912 6.925.8mm++=轴向尺寸计算:16.332(201) 1.035709.9mm⨯⨯+⨯=(轴向2根并绕,共有20匝)故低压绕组电抗高度为:709.9216.33677.24mm-⨯=为配合高压绕组,故低压绕组窗高为677.24332.761010mm+=(wH)(4)绝缘半径计算(单位mm)107.5 (107.5:铁心直径/2)15 (15+5:铁心到低压绕组距离,其中5mm是H级玻璃钢筒) 122.55127.5 (低压绕组内半径)25.8 (25.8mm:低压绕组辐向尺寸2a)153.3 (127.5+12.9=140.4:低压绕组辐向半径2r)23.5176.84 (4mm:H级玻璃钢筒)180.8 (153.3+19=172.3mm:高低压线圈间漏磁通道平均半径12r)10.5 (23.5+4+10.5=38mm:高低压绕组之间的距离12a)191.320 (20mm:高压绕组幅向尺寸1a)211.3 (191.3+10=201.3mm:高压绕组幅向半径1r)2422.643 (43mm:2个铁心所属高压绕组之间的距离)465.6 (M)(5)短路阻抗计算(1.38-0.033)⨯14.04/3=6.3040 λ=13.8+38+20+12-0.33=83.47mm (3.8+0.033)⨯17.23=66.0426(2.0-0.033)⨯20.13/3=13.1986(1.2+0.033)⨯14.04/4=4.3278漏磁面积:∑D=6.3049+66.0426+13.1986+4.3278=89.873平均电抗高度:850677.2476.362210kH cm+==⨯洛氏系数:83.47110.9653.1415763.62kHλρπ=-=-=⨯电抗修正系数:K=1.03电抗分量:2649.62010P x t k f I D K U e H ρ⨯⨯⨯⨯∑⨯⨯=⨯⨯ 649.650721.68782089.8730.965 1.0311.54776.36210⨯⨯⨯⨯⨯⨯=⨯⨯ 3.63%=电阻分量: 7981.84 1.596%5000a U == 短路阻抗: 2222(3.63)(1.596) 3.965%k x a U U U =+=+=(6)损耗计算(145℃)①高压绕组平均匝长:122 3.14159201.31265 1.265l r mm m π==⨯⨯==高总长:11909 1.2651149.885l N l m ==⨯=高导线重:338.92 6.411149.88510197.24G kg -=⨯⨯⨯⨯=高145℃电阻:66234.51451149.8850.017510 4.7750234.515 6.4110l R S ρ--+==⨯⨯⨯=Ω+⨯高高密度高 电阻损耗:2213316.6667 4.77503979P p I R W ==⨯⨯=高高75℃下涡流损耗:2(50866 1.25 6.410.965/850)3.80.0590%10000000⨯⨯⨯⨯⨯= 折算到145℃:239790.0590% 1.5621.226W ⨯= 234.5145 1.226234.575+=+ ②低压绕组 平均匝长:222 3.14159145.4913.570.9136l r mm m π==⨯⨯==低总长:22200.913618.272l N l m ==⨯=低导线重:338.92841.8518.27210163.34G kg -=⨯⨯⨯⨯⨯=低145℃电阻:66234.514518.2720.017510234.515841.8510l R S ρ--+==⨯⨯⨯+⨯⨯低低密度低 0.001453=Ω电阻损耗:22233721.68780.0014532270.3P p I R W ==⨯⨯=低低75℃下涡流损耗:2(5020 2.6541.8580.965/677.24)3.80.607%10000000⨯⨯⨯⨯⨯⨯= 折算到145℃:22270.30.607%9.171.226W ⨯= 234.5145 1.226234.575+=+ 负载损耗:(3979 1.5622270.39.17) 1.046510.43W +++⨯=空载损耗:1471.41W总损耗:6510.431471.417981.84W +=(7)温升计算低压绕组(400V)内层散热面:(绕组绕在5mm 骨架筒上不计散热面) 10S =绕组气道内层散热面: 62213(2134.41210)677.2410 1.4710S m π-=⨯⨯-⨯⨯⨯= 绕组气道外层散热面:62223(2146.41210)677.2410 1.6241S m π-=⨯⨯-⨯⨯⨯= 绕组外层散热面:6233(2153.3)677.2410 1.9560S m π-=⨯⨯⨯⨯=总散热面:21212230 1.4710 1.6241 1.9560 5.0511S S S S S m =+++=+++= 低压温升:0.82270.3(10.607%)0.6687.865.0511LV T K ⨯+⎡⎤=⨯=⎢⎥⎣⎦高压绕组(10000V) 内层轴向气道修正系数: 1.61/410.50.56()0.2656850α=⨯= 水平轴向气道修正系数:21/2551.73{1[1()]}0.37932020β=⨯+-+= 里段:内层轴向有效散热高度(除去内垫8饼线匝)(788) 5.63394.1-⨯= 外段:外层轴向有效散热高度(除去统包2饼线匝)(782) 5.63427.88-⨯= S :内层有效散热面:623(2191.3818)394.10.2656100.3320m π-⨯⨯-⨯⨯⨯⨯=水平有效散热面:623(2201.3840)207620.379310 3.2661m π-⨯⨯-⨯⨯⨯⨯⨯⨯= 外层有效散热面:6232211.3427.8810 1.7033m π-⨯⨯⨯⨯=总有效散热面:0.3320 3.2661 1.7033 5.3014S =++= 高压温升:0.83979 1.000590.3()59.935.3014HV T K ⨯=⨯=(8)重量计算铁心重1320.36kg =电磁线重(197.24163.34)360.58kg =+=总重(1320.36360.58) 1.151933.08kg =+⨯=四、 总结额定容量 500n S kVA =;额定电压 10kV/0.4kV (高压绕组5±%分接头); 额定频率 f =50Hz ;Dy11连接模式;心柱直径 215D mm =;中心距 440mm ;窗高 1010mm ;磁密 1.6106m B T =;空载损耗 1471.411500o P W W =<;空载电流 0.66%o I =<1.8%;低压匝数 2W 20=;高压匝数 1W 866=(主抽头);1W 909+=(高压抽头);1W 823-=(低压抽头); 低压导线尺寸 2.6516.002.9816.33⨯⨯; 低压导线截面积 241.85S mm =低;低压线圈高度 677.24mm ;低压电密 22.16/J A mm =低;高压导线尺寸 1.25 5.301.58 5.63⨯⨯;高压导线截面积 26.41S mm =高;高压线圈高度 850mm ;高压电密 22.600/J A mm =高;负载损耗: 6510.43W ;短路阻抗 3.965%;低压绕组温升 87.86LV T K =;高压绕组温升 59.93HV T K =;铁心重 1320.36kg ;电磁线重 360.58kg ;主要部件价格:80360.58401320.3681660.8⨯+⨯= 元。