变速器操纵计算

【精品】轻型客车四档中间轴式变速器设计课程设计计算说明

汽车设计课程设计计算说明书题目:轻型客车四档中间轴式变速器设计院别:xxxxxx专业:xxxxx班级:xxxxxxxx姓名:xxxxxxxxxxx学号:xxxxxxxxxxxxxxxxx指导教师:xxxxxxxxxxxxxx二零一五年一月十九日一、变速器的功用与组成------------------------------ 错误!未指定书签。

1。

变速器的组成--------------------------------- 错误!未指定书签。

二、变速器的设计要求与任务-------------------------- 错误!未指定书签。

1。

变速器的设计要求----------------------------- 错误!未指定书签。

2.变速器的设计任务------------------------------ 错误!未指定书签。

三、变速器齿轮的设计-------------------------------- 错误!未指定书签。

1。

确定一挡传动比------------------------------- 错误!未指定书签。

2.各挡传动比的确定------------------------------ 错误!未指定书签。

3.确定中心距------------------------------------ 错误!未指定书签。

4。

初选齿轮参数--------------------------------- 错误!未指定书签。

5。

各挡齿数分配--------------------------------- 错误!未指定书签。

四、变速器的设计计算-------------------------------- 错误!未指定书签。

1。

轮齿强度的计算------------------------------- 错误!未指定书签。

2中间轴的强度校核------------------------------ 错误!未指定书签。

A140E型自动变速器各挡位转速的计算方法

=

一

.

I" 一 n 5 1 6

根据 上述 条件 可知 ," I= ,5 O I = 1 l 0 / n a 2 代入上 述 方程组 得 : I=1 n = ," n= 0rmi, = , 1 " 3 6 1 2 5

0

= : 一2. n1—0 0 ’

变 形得

二 3= , 一 _

1变 速 器 输 入 轴 ,一 齿 圈 ,一 行 星 架 ,一 一 2前 3前 4 公共 太 阳轮 ,一 5 中行 星 架

式 中 : n ,, 别 为 太 阳轮 、 圈 、 星 架 :n分 齿 行

6 中 齿 圈 ,一 行 星 架 ,一 太 阳 轮 ,一 齿 圈 ,O 变速 器 输 出轴 一 7后 8后 9后 1一

维普资讯

—

—

6 6— 9 — 对前行 星排 , 方程 : 列

河

南

科

学

第2卷 第6 6 期

二 _ = . 一

/' ' / 2一 n 3

由于 = , = 0h = l l 0 mi, = , 0 l a n= 0 / n a 2 由上式计 算得 n = 0 mi, , 5 r l l 0r n 即输 出轴转速 为 1 0 m n 0 0 / 0r i . 0 / 23 . 挡 C , 2 , 工作 , 、 后 3个行 星排构 成 3个直 接挡 串联 输 出 . c , R 前 中、 C , 2风 工作 , c , 前面 2个 行星排 为直 接挡 .后行 星排 构成超 速 挡 , 即标 准 4挡 .

2 D 工 况

21 . D。 挡 C , , 。 工作 , F C , 后面 超 速排 行 星 架和 太 阳轮 一起 转 动 , 直接 挡 .动 力经 前 行星 架和 中齿 圈 是

第三章 变速器设计

二、组成 1、传动机构 2、操纵机构

三、发展趋势

1、加强设计工作的系列化,通用化。如在4 档变 速器基础上,附加一个副箱体,使档数变成5档。 2、操纵机构从手动向半自动、自动、电子操纵方 向发展。

第二节

分类依据

变速传动机构布置方案

分 三 四 五 多 固 定 轴 式 类 档 档 档 档 两轴式 中间轴式 双中间轴式 多中间轴式 旋转轴式 备 少 注 用

2)变速器常用轴承形式

例:中间轴式变速器

形式 圆 柱 滚 子 轴 第二轴前支承 径向力 承 中间轴前或后 径向力 支承 第一轴后支承 径+轴 第一轴前支承 径 球轴承 第二轴后支承 径+轴 中间轴支承 径+轴

采用的部位

承载特点

备

注

第一轴内腔尺寸够大

外圈有挡圈

形式 圆锥滚子轴 承

采用的部位 中间轴支承 第一轴前端支承

2、初步计算A A= K A 3 Temx i1 g mm

参数 车型 轿 车 货 车 多档变速器

η g——96%

中心距系数 KA 8.9——9.3 8.6——9.6 9.5——11.0

A 的范围

mm

65——80 80——170

二、外形尺寸 1、横向尺寸 影响横向尺寸的因素有: 1)齿轮直径 2)倒档齿轮直径 3)壳体壁厚及其与齿轮之间的间隙

一、传动机构分类

档 数

轴的形式

用于前置前驱动 用于前置后驱动 用于重型汽车 用于重型汽车 液力机械变速器

二、两轴式与中间轴式变速器

形式 特点 结 构 方 面 轴数 第一轴与输出轴 输出轴末端 动力传递经过 直接档 结 噪 构 声 平 两轴式 2 行 1○ 2 主减速器齿轮○ 一对齿轮 没 简 有* 单 低 高 小(3.0—4.5) 中间轴式 3 同一直线上 万向节 两对齿轮※ 有 复 杂 高 低 大(7—8) 备 注

变速器静态换档力的分析与计算

变速器。其静态换档力指标虽达到了原进口变速器总成的技术 要求, 但仍然不能满足国内用户日 益提高的舒适性要求。 这就要 求设计者对影响变速器换档性能的诸多因素进行研究 ,以找出

改善措施并制定出合理的静态换档力指标。本文将对某变速器

1五/ 拔叉 z拨戈 . 事省 轴 由 蕾 簧蕊 啕{ 牛 铆球 4选档阳尼 - . .簧 5定 . 位弹簧吸钢球 6 .阻尼铺 7 内选臂 &换档轴 9齿套 . .

变速器静 态换档力、 的分析与计算

陈 习江 ( 安徽星瑞齿轮传动有 限公 司)

摘 要: 随着整车品质 的提 高, 户对 汽车变速 器的静 态操纵性 能也提 出了很 高的要求 , 用 并对汽车 变速 器的静 态换 档力提 出了更为严格 的指标 。本 文从理论上对 某变速 器的六档静 态换档力进行计算 . 并分析 出影 响静 态换

责任编辑: 张敏

l 第l _ ■ 1 1 年 期- _

…

A H CE C T C N S IN~ E H U … E

l

& 塑O I’ NL I科 。 O G I Y

’ 园 ’

N =N 7

… … … … …

根据以上换档过程的运动分析,同步器弹簧压缩时将对滑

1 滑块 1 0 . L同步嚣弹簧 l Z拨决 1 撂臂 1 撬档头 3 . 4 . 图 1 换 档 机 构 结 构 图

的六档静态换档力进行理论计算,以期为静态换档力的指标制

定及改进提供一定的参考。

二、 换档 机构 简介

该变速器的换档结构和大部分手动变速器的换档结构类

三、 静态换档阶段换档力的力学分析与计算

档力的主要 因素包括 同步器弹簧 力、 摩擦 因素、 锁弹簧力等。 自 关键词 : 态换档力 同步器弹簧 摩擦 系 静 数

变速器标准值计算公式

变速器标准值计算公式变速器是汽车传动系统中的重要组成部分,它能够根据车速和发动机转速的变化,使车辆在不同工况下保持合适的转速和扭矩输出,从而保证车辆的动力性能和燃油经济性。

在变速器设计和优化过程中,需要对其性能进行评估和计算,以确定合适的参数和工作范围。

在这个过程中,变速器标准值计算公式是一个重要的工具,它可以帮助工程师们快速准确地计算出变速器的各项性能指标,为变速器的设计和优化提供参考。

变速器的性能指标包括传动效率、传动比、换挡时间等多个方面,其中传动效率是变速器性能的关键指标之一。

传动效率是指变速器在传递动力时的能量损失,它直接影响着车辆的燃油经济性和动力性能。

传动效率的计算公式可以表示为:η = (Pout / Pin) 100%。

其中,η表示传动效率,Pout表示输出功率,Pin表示输入功率。

通过这个公式,可以快速计算出变速器的传动效率,从而评估其性能和优化设计。

除了传动效率,传动比也是变速器设计中的一个重要参数。

传动比是指变速器输入轴和输出轴的转速比,它直接影响着车辆的加速性能和燃油经济性。

传动比的计算公式可以表示为:i = Nout / Nin。

其中,i表示传动比,Nout表示输出轴转速,Nin表示输入轴转速。

通过这个公式,可以快速计算出变速器的传动比,从而评估其对车辆动力性能的影响。

此外,换挡时间也是变速器设计中需要考虑的重要参数。

换挡时间是指变速器在进行换挡操作时所需的时间,它直接影响着车辆的驾驶舒适性和动力输出。

换挡时间的计算公式可以表示为:t = (θ 60) / (2 π N)。

其中,t表示换挡时间,θ表示换挡角度,N表示发动机转速。

通过这个公式,可以快速计算出变速器的换挡时间,从而评估其对车辆驾驶舒适性的影响。

在变速器设计和优化过程中,变速器标准值计算公式是一个重要的工具,它可以帮助工程师们快速准确地评估变速器的性能指标,为变速器的设计和优化提供参考。

通过对传动效率、传动比、换挡时间等多个方面的计算,可以全面了解变速器的性能特点,从而为其优化设计提供有力支持。

变速器各部件阶次计算

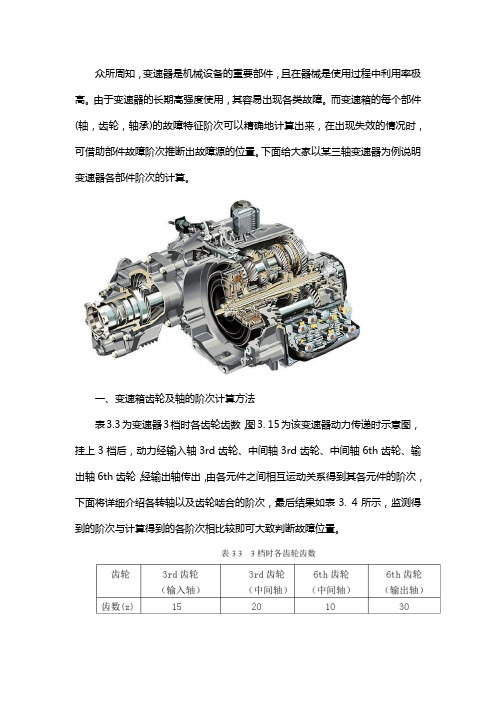

众所周知,变速器是机械设备的重要部件,且在器械是使用过程中利用率极高。

由于变速器的长期高强度使用,其容易出现各类故障。

而变速箱的每个部件(轴,齿轮,轴承)的故障特征阶次可以精确地计算出来,在出现失效的情况时,可借助部件故障阶次推断出故障源的位置。

下面给大家以某三轴变速器为例说明变速器各部件阶次的计算。

一、变速箱齿轮及轴的阶次计算方法

表3.3为变速器3档时各齿轮齿数,图3. 15为该变速器动力传递时示意图,挂上3档后,动力经输入轴3rd齿轮、中间轴3rd齿轮、中间轴6th齿轮、输出轴6th齿轮,经输出轴传出,由各元件之间相互运动关系得到其各元件的阶次,下面将详细介绍各转轴以及齿轮啮合的阶次,最后结果如表3. 4所示,监测得到的阶次与计算得到的各阶次相比较即可大致判断故障位置。

以上就是由四川志方科技有限公司为大家提供整理的变速器各部件阶次计算,变速器容易产生故障失效,因此,在使用过程中需要经常对其进行检测,但是变速器的测试过程比较繁琐,如果专门派人做变速器检测,将耗费大量人力,不如购置一台专业的变速器测试系统,将专业的工作交给专业的人去做,既节约人力又提升效率。

四川志方科技有限公司研发的减速器测试系统采用模块化设计,依据国内外最新测试标准,结合用户测试需求,可完成各种精密减速器的生产出厂、性能测试及科研、教学演示。

毕业设计 变速器设计计算说明书

毕业设计变速器设计计算说明书1.绪论1.1 课题背景及目的本课题是取材于汽车中比较实用的皮卡汽车,皮卡车在载货或在雨、雪路面上行驶时,动力性好,越野性能出色。

为了满足消费者对汽车高性能、安全、可靠、舒适性的需求,所以对变速器的性能要求也更高。

因此,本课题主要是对机械式变速器的设计。

本课题目的根据给定皮卡车的车型参数,来设计皮卡车变速器系统,使汽车在各种工况获得不同的牵引力和速度,同时使发动机在最有利的工况范围内工作。

通过对皮卡汽车变速器的课题的深入分析和研究,强化我们的开发和设计能力。

运用所学习的知识和技能去分析和解决实际问题,树立严谨的科学态度和工作作风,培养不断思考和学习的能力。

1.2 国内外研究状况汽车变速器在汽车传动系中扮演着至关重要的角色。

现在的汽车上广泛采用活塞式内燃机,其转矩和变速范围较小,而复杂的使用条件则要求汽车的牵引力和车速能在相当大的范围内变化,为了解决这一矛盾,在传动系中设置了变速器,以满足复杂条件的使用要求。

随着科技的高速发展,人们对汽车的性能要求越来越来高,使用寿命,能源消耗,振动噪声等在很大程度上取决于变速器的性能。

1894年变速器由法国人路易斯·雷纳·本哈特和埃米尔·拉瓦索推广在汽车上使用,从此变速器在汽车上就得到广泛的运用。

经过100多年的发展,汽车变速器的技术达到了一个空前的高度,尤其在近几十年,汽车工业在各个国家的高速发展,更加带动了变速器的进步。

随着各个领域的科学技术的发展,在未来变速器主要发展方向:1)节能与环境保护:研究高效率的传动副,来节约能源,采用零污染的工作介质或润滑油来避免环境污染,根据发动机的特性和行驶工况来设计变速器,使发动机工作在最佳状态,以保证汽车在最高传动效率和最低污染物排放区运行,2)应用新型材料:各种新材料的使用推动汽车技术的发展和性能的提高。

3)高性能,低成本,微型化:对变速器进行机构创新的研究,探索变速器的新类型;对传动副的材料和机理进行研究,提高寿命,减小质量;进行变速器的动力学特性和振动研究,以求提高特性,降低噪声;采用先进的制造技术提高变速器的性能和降低成本。

关于变速器各档位转动惯量的一种计算方法

关于变速器各档位转动惯量的一种计算方法作者:李智钦叶丁蓝健高道呈来源:《科学与财富》2019年第06期摘要:本文针对目前整车制造企业关注的变速器各档换算到输入轴的转动惯量当量参数问题,通过变速器总成实例介绍进行探讨分析。

关键词:转动惯量,速比,变速器,回转运动,动量矩。

转动惯量是刚体绕轴转动时惯性的量度,其量值取决于物体的形状、质量分布及转轴的位置。

变速器总成中由于各档位速比,作用齿轮零件的一样,其转动惯量也不一样。

当变速器总成一旦设计定型,其结构形状和传动关系也已经确定,各档位的转动惯量就已经成为定值。

它不仅影响换挡性能及舒适性,还对整车的动力性、燃油经济性,NVH等有很大的影响。

在计算变速器的转动惯量时,其零件可以通过3D软件得出准确的数值,但是对于整个变速器来说,其转动惯量并不是所有零件转动惯量的累加。

需要通关相应传动关系及位置关系进行一定的换算才能得出。

1、啮合回转体的等效转动惯量如图1,齿轮Z1和齿轮Z2相啮合传动,其齿数分别为z1, z2,有驱动力矩M带动Ⅰ轴角加速度为α1,Ⅱ轴角加速度为α2;同时齿轮Z1受到F'的阻力,F为驱动Ⅱ轴转动的作用力。

2、各档位转动惯量的计算图2为市场上一款变速箱内部传动的结构简图,前进档有6个档位,倒挡有1个档位,五档为直接档。

输入轴转动,通过啮合齿轮和各档位同步器的作用,传递至输出轴。

在计算各档位转动惯量时,需要将各个齿轮、同步器及回转体,先转换到中间轴,在通过作用齿轮转换到输出轴,得出各档位的总转动惯量。

我们以该变速箱为例,一档齿轮总成、二挡齿轮总成、六档齿轮总成、倒档齿轮总成、均位于二轴,三档齿轮总成、四档齿轮总成位于中间轴,为方便各档转动惯量的计算,我们按一下方法来对变速器各零件的转动惯量进行叠加和简化:所有安装在中间轴上并与中间轴转速相等且相对于中间轴轴心做回转运动的零件(含支撑轴承内圈及其滚动体、各档位同步器齿毂、滑块、齿套)的转动惯量之和为J中间轴;按照相同定义,一轴及其相关零件的转动惯量之和为J一轴;二轴及其相关零件的转动惯量之和为J二轴;空套于各轴上的档位齿轮(包括其对应的滚针和同步锥)的转动惯量分别为一档J1、二档J2、三档J3、四档J4、五档J5、六档J6、倒挡JR、倒档惰轮J惰轮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

16.998111.09533.996222.190139.995526.10627.196917.752

操纵器实际换档最大总行程 mm 操纵器实际选档最大总行程 mm 2*操纵器实际换档最大单向行程2*操纵器实际选档最大单向行程东安动力(选换档力为参考值厂家提供

操纵器实际换档最大单向行程 mm 操纵器实际选档最大单向行程 mm 变速器换档摇臂端最大行程/ηx 变速器选档摇臂端最大行程/ηx 所以选换档软轴行程不小于60mm

操纵器设计换档总行程 mm 操纵器设计选档总行程 mm 操纵器实际换档最大总行程/0.85操纵器实际选档最大总行程/0.85变速器选换档软轴行程选取,软轴行程必须大于变速器摇臂端行程。

换档软轴行程 mm 选档软轴行程 mm 2*变速器最大换档行程2*变速器最大选档行程

档位

为参考值厂家提供,厂家为提供)。