SPC概述

SPC的意义与统计学概述

SPC的意义与统计学概述引言SPC是指统计过程控制(Statistical Process Control),它是一种在工业制造中常用的质量管理工具。

SPC的目的是通过统计方法来监控和控制生产过程中的变异性,以保证产品质量的稳定性和一致性。

本文将介绍SPC的意义以及统计学在SPC中的应用。

SPC的意义SPC对于现代工业制造来说具有重要的意义。

它可以帮助企业实现以下目标:1. 提高产品质量SPC通过对生产过程中的变异性进行监控和分析,可以及时发现和纠正异常情况,以避免制造出次品或不合格品。

通过SPC,企业能够稳定生产过程,减少缺陷品的产生,提高产品的一致性和质量。

2. 降低生产成本通过SPC,企业可以对生产过程进行实时监控和控制,及时发现生产中的问题并采取相应的措施。

这有助于减少废品的产生,降低生产成本。

此外,通过SPC分析,可以找出生产过程中的关键参数和优化点,从而进一步提高生产效率,降低能源和材料的消耗。

3. 改进生产管理SPC可以提供数据和图表,帮助企业管理层了解生产过程的实时状态和趋势。

通过分析SPC图表,可以更好地洞察生产的潜在问题,及时进行调整和改进。

这有助于持续改进生产过程和管理策略,提高企业的竞争力。

统计学概述统计学在SPC中起着至关重要的作用。

它提供了一系列的方法和工具,用于描述和分析数据,帮助我们理解和控制生产过程中的变异性。

描述统计学描述统计学是统计学的一个分支,主要关注数据的收集、整理、描述和汇总。

在SPC中,我们需要对生产过程中的数据进行统计描述,以便更好地理解和分析生产过程的特征。

常见的描述统计学方法包括:•平均数:用于描述数据的集中趋势。

•标准差:用于描述数据的离散程度。

•频率分布:用于描述数据的分布情况。

这些统计指标可以帮助我们了解数据的基本特征,从而更好地进行SPC。

统计过程控制统计过程控制是SPC的核心内容。

它通过收集样本数据并对其进行统计分析,以判断生产过程是否处于控制状态。

SPC统计过程控制基础知识

不合格件数 累计百分比

铸件不合格项目排列图

120 104 100

83

88

91

93

100 100 80

80

73

60

60 40 20

52 42

20

10

6

4

40 14 20

0

0

弯曲 擦伤 砂眼 断裂 污染 裂纹 其他

管制图

• 管制图用来对过程状态进行监控,并可度 量、诊断和改进过程状态。SPC过程控制 分析用图。

确保制程持续稳定、可预测;为制程 分析提供依据;区分变差的特殊原因和普 通原因,作为采取局部措施或对系统采取 措施的指南;有效地降低了成本与不良率, 同时减少返工和浪费;提高劳动生产率和核 心竞争力;赢得广泛客户;更好地理解和实施 质量体系。

四.质量管理七大工具

• 质量管理七大工具 1.直方图 2.流程图 3.排列图 4.管制图 5.调查表 6.因果图 7.水平对比法

由于过程波动具有统计规律性,当过程

受控时,过程特性一般服从稳定的随机分 布;而失控时,过程分布将发生改变。 SPC正是利用过程波动的统计规律性对过 程进行分析控制的。因而,它强调过程在 受控和有能力的状态下进行,从而使产品 和服务稳定地满足顾客的要求。

• SPC的实施: SPC的实施分为两个阶段: 一是分析阶段; 二是监控阶段。 在这两个阶段所使用的控制图分别被 称为分析用控制图和控制用控制图。

调查表

调查表又叫检查表、统计分析表等,用来系 统地收集资料和积累数据,确认事实并对数 据进行粗略整理和分析的统计图表。

因果图

• 因果图又叫鱼刺图,用来罗列问题的原因, 并将众多的原因分类、分层的图形。

水平对比法

• 水平对比法是通过不断地将企业流程与世 界处于领先地位的企业相比较,以获得有

SPC的发展史与基本概述106张课件

数列:12,11,12,13,18,30,24,9 请计算下列统计量:

R

X

Md

Mo

2

17

数据的收集与整理

群体

行 动

结论

抽样 分析

样本 测 试

数据

18

每件产品的尺寸与别的都不同

范围

范围

范围

范围

但它们形成一个模型,若稳定,可以描述为一个分布

范围

范围

分布可以通过以下因素来加以区分

位置

分布宽度

范围 形状

21

如果数据的离散程度遵从正态分布······

曲线下的总面积 =100%平均值:X-∞

3

1

+∞

2 1 1 2 3

68.26% 95.44% 99.73%

22

过程变差

材料

输入 (材料)

人机 法

过程 (生产/装配)

测量系统

反馈 (测量/检验)

输出 (产品)

23

过程变差

输入材料 不同批次之间的差异 批次内的差异 随时间产生的差异 随环境产生的差异

9.99 10.04 9.22 9.76 10.06 10.12 9.99 9.77 9.53 9.97

9.85 9.98 10.01 10.15 10.42 10.14 9.89 9.58 9.95 9.91

9.94 9.81 9.85 10.11 10.24 10.17 9.83 10.33 10.39 9.64

数据可以合理分组时分析或控制 制程平均使用Xbar图 制程变差使用R图

计量值 可以用量具、仪表等进行测量而得出的连续性数值 ,可以出现小数。

计数值 不能用量具、仪表来度量的非连续性的正整数值。

SPC是什么意思

SPC是什么意思?SPC概述SPC,统计过程控制(Statistical Process Control),是一个科学的,以数据为核心的质量分析和改进方法,已成为当前各行业企业对生产过程进行质量监控的标准方法之一。

今天,SPC的应用已经全面发展到了实时分析和响应阶段。

企业通过对生产过程数据进行实时采集和分析,可以在产品出现质量缺陷以前就发现其变化趋势,并进行相应的调整和改进,从而避免产品的报废,降低了原材料及生产成本。

与传统的方法和手段相比,实时SPC更能够满足制造业企业规模化和自动化生产的质量管理需求。

SPC应用原理在生产过程中,实际成品的规格参数的波动是不可避免的。

它是由人、机器、材料、方法和环境等因素的波动影响所致。

波动分为两种:正常波动和异常波动。

正常波动是由一些随机性因素(不可避免的因素)造成的。

它对产品质量影响较小,在技术上难以消除,在经济上也不值得消除。

异常波动是由系统性因素(可避免的异常变化因素)造成的。

它对产品质量影响很大,但能够采取措施避免和消除。

过程控制的目的就是最大化地避免和消除生产过程中的异常波动,SPC应用统计分析技术对生产过程进行监控,科学地区分出生产过程中产品质量的正常波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,确保整个生产过程处于正常波动状态,从而生产出质量可靠、稳定的产品,降低由于异常波动所导致的原材料和时间成本浪费。

基于SPC理论,企业通过对产品生产过程中的各项质量相关数据进行实时地的采集和分析,可以随时掌控整个生产过程的稳定状态和质量水平。

在实际生产中,企业一般拥有了两个重要的质量管理目标——控制限(Control Limits)和规格限(Specification Limits)。

其中控制限是由企业整体的生产能力所决定的,代表着企业的实际生产水平;规格限则来自于客户对于产品的标准要求。

只有控制限优于规格限,企业才能为客户生产出品质可靠的产品。

SPC简介

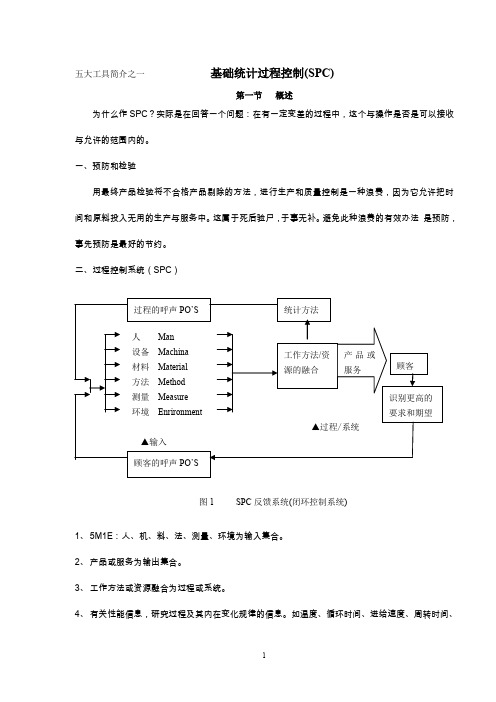

五大工具简介之一基础统计过程控制(SPC)第一节概述为什么作SPC?实际是在回答一个问题:在有一定变差的过程中,这个与操作是否是可以接收与允许的范围内的。

一、预防和检验用最终产品检验将不合格产品剔除的方法,进行生产和质量控制是一种浪费,因为它允许把时间和原料投入无用的生产与服务中。

这属于死后验尸,于事无补。

避免此种浪费的有效办法是预防,事先预防是最好的节约。

二、过程控制系统(SPC)图1 SPC反馈系统(闭环控制系统)1、5M1E:人、机、料、法、测量、环境为输入集合。

2、产品或服务为输出集合。

3、工作方法或资源融合为过程或系统。

4、有关性能信息,研究过程及其内在变化规律的信息。

如温度、循环时间、进给速度、周转时间、延迟、缺勤、中止次数、工件的飞边大小等等,过程特性是我们关注的重点。

5、对过程采取措施,对重要的过程特性采取使之较少的偏离目标值,使过程保持稳定,保持输入变差在可接收的控制界限内,这些措施应该是经济的,这包括改变操作与改变过程的基本因素。

6、对输出采取措施、如严格检验及剔除不合格产品的措施是不经济的。

仅仅作为过程不稳定或工程能力不足时的临时措施用。

二、变差的普遍原因和特殊原因上述5M1E人、机、料、法、测量、环境等原因,造成产品特性变差的原因可分为:1、普通原因:随时间稳定分布,是偶然性原因造成波动质量波动。

当普通原因不改变时,过程是稳定的,是可以预测的。

这叫:“过程处于受控状态”或“受控”。

2、特殊原因:它的出现会引起过程特性分布的变化,这是系统的原因。

当存在特殊原因时,过程不稳定,其输出是不可预测的;这种变差可能是有害的,也可能是有益的。

关键是识别。

如是好看趋势,有利于产品质量提高;如是坏的趋势,会影响产品质量,应该控制和消除。

过程控制计划就是确保顾客要求得到满足,而且不受其他特殊原因的影响。

普通原因与特殊原因的比较四、局部措施和系统措施局部措施解决变差的特殊原因,这是过程操作人员的责任。

SPC培训资料汇编

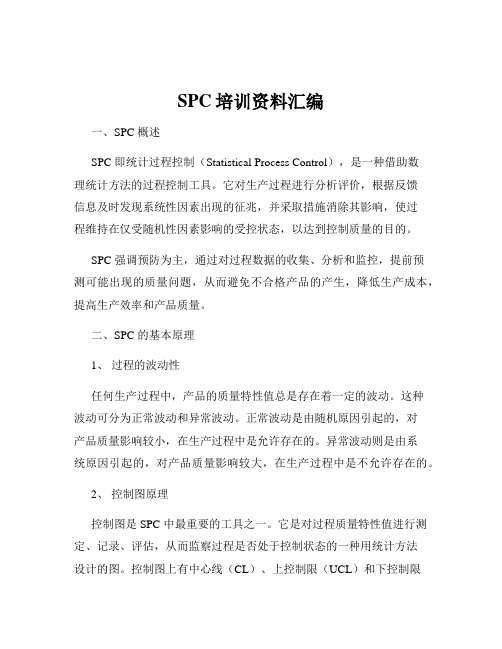

SPC培训资料汇编一、SPC 概述SPC 即统计过程控制(Statistical Process Control),是一种借助数理统计方法的过程控制工具。

它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

SPC 强调预防为主,通过对过程数据的收集、分析和监控,提前预测可能出现的质量问题,从而避免不合格产品的产生,降低生产成本,提高生产效率和产品质量。

二、SPC 的基本原理1、过程的波动性任何生产过程中,产品的质量特性值总是存在着一定的波动。

这种波动可分为正常波动和异常波动。

正常波动是由随机原因引起的,对产品质量影响较小,在生产过程中是允许存在的。

异常波动则是由系统原因引起的,对产品质量影响较大,在生产过程中是不允许存在的。

2、控制图原理控制图是 SPC 中最重要的工具之一。

它是对过程质量特性值进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

控制图上有中心线(CL)、上控制限(UCL)和下控制限(LCL)。

通过观察点子在控制图中的分布情况,可以判断过程是否稳定。

当点子随机分布在控制限内,且没有明显的规律性时,说明过程处于稳定状态;当点子超出控制限,或者呈现出明显的规律性(如连续上升或下降、周期性变化等)时,说明过程出现了异常,需要采取措施进行调整。

三、SPC 常用的控制图1、均值极差控制图(XR 图)适用于计量值数据,是最常用的一种控制图。

均值控制图用于观察分布的均值变化,极差控制图用于观察分布的离散程度。

2、均值标准差控制图(XS 图)与 XR 图类似,但用标准差代替极差来反映数据的离散程度。

当样本量较大(n>10)时,使用 XS 图更为精确。

3、中位数极差控制图(XRm 图)适用于现场需要把测定数据直接记入控制图进行控制的场合,简便直观。

4、单值移动极差控制图(XMR 图)适用于单件小批生产过程,以及测量费用较高的场合。

统计过程控制(SPC)

21

22

1447

1720

1278

1472

2272

2190

1480

1859

1619.25

1810.25

994

718

903

903

2060.6

2060.6

0

0

23

24 25

829

429 1479

1613

312 1529

719

1408 1217

1758

1236 1729

1229.75

846.25 1488.5

SPC(统计过程控制)

根据上海思科统计质量咨询服务有限公司 俞钟行老师讲课整理

内容:

1.SPC(统计过程控制)概述 2.Xbar-R控制图和Xbar-s控制图 3.XmR(即X-RS)控制图 4.分析用控制图和控制用控制图 5.过程能力指数Cp、Cpk 6.过程性能指数Pp、Ppk 7.p控制图(含标准化的应用) 8.控制图判异准则 9.应用和滥用SPC(统计过程控制) 10.测试设备校正(美国“质量”杂志SPC案例2001年) 11.短流程的加工(美国“质量”杂志SPC案例2000年)

n

A3

2 2.659 0 3.267

3 1.954 0 2.568

B3

B4

计算结果(1)

Number 1 2 3 4 5 S 412.8 142.5 494.9 550.9 291.5 Sbar 405.3 405.3 405.3 405.3 405.3 B4Sbar 918.4 918.4 918.4 918.4 918.4 B3Sbar 0 0 0 0 0 Xbarbar 1400.96 1400.96 1400.96 1400.96 1400.96 Xbar+a3Sbar 2060.796172 2060.796172 2060.796172 2060.796172 2060.796172 Xbar-a3Sbar 741.1238285 741.1238285 741.1238285 741.1238285 741.1238285 Xbar 1182.5 1125.5 1435.5 1050.25 1062.25

SPC概述

2020/3/4

3

SPC Technique and Practice

SPC定义和目的

SPC的全称是统计过程控制( Statistical Process Control) 它运用统计学技术来分析制程或其输出,为达到和维持统计受控的状

态 以及制程能力的提高提供了科学的理论依据。

我们收集数据: 研究我们的制程何时发生了变化(不受控制),使制程达到统计受控

由于一个或几个主要的因素;

可以纠正;

如未进行预防措施可重复发生;

2随020着/3时/4间的推移,流程或产品处于不稳定状态;

7

SPC Technique and Practice

偏差的特性

偏差是自然的,固有的.是我们周围世界上任何事物的固 有特性. 没有任何事物或一种服务完全一致. 测量设备越精密,越能发现事物之间的区别. 管理层的工作之一是与雇员一起尽可能减少差异.

68.27%

95.45%

99.73%

μ -3σ μ -2σ μ -1σ μ μ +1σ μ +2σ μ +3σ

2020/3/4

17

正态曲线的比较

N(μ1, σ2)

N(μ2, σ2)

N(μ, σ22)

μ1 μ2 σ相同, μ不同( μ1<μ2)

2020/3/4

N(μ, σ12)

μ相同, σ不同( σ1< σ2)

普通原因的偏差 测量中的差异是被期望的并可以预测的 特殊原因的偏差(随机) 测量中的差异是不可预测的

2020/3/4

6

普通原因和特殊原因

普通原因

Common cause 随着时间的推移是稳定的,可预测 流程或产品是处于统计受控的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Based on performance required of the product

What the customer wants “what we want”

Tells us when to take action on the process/equipment

Tells us when to disposition the product/material

Measurement EQ Tool Particle Cm Performance

OCAP & Checking Flow

o Review frequent out of control/out of spec pareto o Review the execution of adding lot note

o Review PCM Cp/Cpk o Review module particle o Review monthly Cm status of each technology control and action plan of measurement tool

o Product wafers in-line o Review the capability o Feedback the impact of r&R test and correlation between monitor control specific process/equipment and WAT parameters

14

1.9 管制规则(Warning rules) : Rule3

3. 连续五个点中,有四个点超出一个标准差 异常点 !! #3 #6 #8 #9 #11

#2

#7 #1 #4 异常点 !!

15

#5 #10

#12

1.9 管制规则(Warning rules) : Rule4

4. 连续八个点都在中心线的上方或下方

Vision by Control chart A) Cpk=1.00

4800 4700 4600 4500 4400 4300 4200 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Applies to summary statistics (ex: x-bar, stdev charts)

Spec limits apply only to individual values

Can you tell me the difference?

8

1.7 Screen Limit

0.355 0.35 0.345 0.34 0.335 0.33 0.325 0.32 0.315 0.31 0.305 0.3 0.295 0.29 0.285 0.28 0.275 0.27 0.265 0.26 0.255 0.25

n i i

50

si

x x

j 1

2

n 1

7

0

1.6 Control Limits vs. Spec Limits

Control Limits Spec Limits

Based on actual historical process performance: What the process delivers “what we get”

UCL(+3x)

CL

99.73%

LCL(-3x)

6

1.5 管制界限 Control Limit

200

maximum

150

Q3

利用BOX PLOT筛选 有效数据,进行标准 方差的计算,确定管 制界限。

Median(Q2)

100

Q1 Outermost data value within 1.5xIQR of the 25th percentile outlier

1.某一个点超出三倍的标准差

异常点 !! #2 #6 #1 #3 #7 #5 #8

#9

#11 #12 #10

#4

13

1.9 管制规则(Warning rules) : Rule2

2. 连续三个点中,有两个点超出两倍标准差 #2

#3

#1 #5 #6 #7 #4

#8

#10

异常点 !!

#11 #9

异常点 !!

#1

#3 #4 #5 #6 #8 #7

异常点 !! #9 #11

#2

#10

#12

16

1.9 管制规则(Warning rules) : Rule5

5. 连续七个点递增或递减

5400 5300 5200 5100 5000 #1 4900 4800 4700 4600

#6 #2 #5 #7 #9

#4

1.1 SPC 的定义 Statistical (统计) Process (工艺/制程) Control (管制)

自工艺中收集资料,加以统计分析,并从分析中发觉 异常原因,采取改正行动,使工艺恢复正常,保持稳定 ,并持续不断提升工艺能力的方法。

1

1.2 SPC 的功能

生产 数据收集

SPC

异常分析

采取对策

21

2.2 工艺能力指数

判定优劣等级 : A: B: C: D: E : Cpk >= 2.00 (超出太多==>注意是否界限太宽松) Cpk >= 1.50 Cpk >= 1.33 Cpk >= 1.00 Cpk < 1.00 (==>应有改善对策, 甚至停产检查)

22

2.2 Cpk Performance

#3

#8

#10

#11

异常点 !!

#12

17

Establish SPC chart

1. Select the process to be charted 2. Identify sampling method and plan 3. Measure and Collect raw data 4. Calculate the appropriate statistics

25

2.5 Cpk report

MeasSpec

AF-20DR-0001-0800WGO80-TH1 AF-20DR-0001-0530DPY800-TH1 AE-20DR-0001-SPACER-BTH1 AF-20DR-0001-0800POX200-TH1 AP-20DR-0001-AASHORT-CD1 AP-20DR-0001-CT2-CD1 AMP-20DR-0001-VIA1-CD1 AMP-20DR-0001-TM-CD1 AP-20DR-0001-M1-CD1 AE-20DR-0001-AASHORT-CD1 AE-20DR-0001-SINSPETBK-CD1 AE-20DR-0001-P1CELL-CD1 AE-20DR-0001-CT2-CD1 AE-20DR-0001-METAL1-CD1 AE-20DR-0001-V1A1-CD1 AE-20DR-0001-M2-CD1 AE-20DR-0001-V1A2-CD1 AE-20DR-0001-SINSPETBK-TH1 AE-20DR-0001-POLY1-TH1

Monitor Process Raw Data

10

1.8 控制图的种类

X-Bar Chart

Monitor Process Mean

11

1.8 控制图的种类

S (R) Chart

Monitor Process Standard Deviation

12

1.9 管制规则(Warning rules) : Rule1

保持工艺稳定

找出原因 2

1.3 SPC 的目的:持续工艺改善

管制 改善 突破

不 良 率

SPC 管制图

实验设计

时间

3

1.3 产品的变异性

1)相同的原料/机台所生产的产品,其品质还是存 在一定程度的不相同,因此如何判定该工艺(或机台) 是否是否处于稳定的状态,必须藉由SPC进行监 控及探讨 2)随机误差:生产时所允许的合理差异范围 的特定误差:超出合理的误差范围,必须立即检查造成 的原因并采取对策

特定误差

随即误差

4

1.4 Control Chart

1. 何谓管制图? 管制图为纵轴代表产品品质特性, 横轴代表产品批号及制造日期;依照时间顺序 制图,并加上中心线(CL),管制上限( UCL)及管制下限(LCL)

UCL CL

LCL

2. 用途: A.适合监控正在生产的产品 B.判断平均值是否和目标值(目标)相吻合 C.判断未来的数据是否会超出管制界限 D.判断何时可以不需注意(管制)may-特性值数据

1.2 Cpk 解释

Specification Allowable

Cp= Process Capability 1. Vision by histogram Accuracy but not precise Cp = A / B

A

B

Precise but not accuracy k-value = abs(C) / A Cpk = (1-k) * Cp

5

1.5 管制界限 Control Limit

1. 若某一组数据是常态分布,根据经验法则,只有0.27% 的数据点会超出其平均值正负三个标准差的范围 2. 管制图的管制界限定义为: 管制上限(UCL)=平均值+标准差 管制下限(LCL)=平均值 - 标准差 3. 数据点超出管制界限的范围时,表示已有特定误差产生 管制界限需定期检查