塑胶件装配教程概要

塑胶件的装配流程

塑胶件的装配流程The assembly process of plastic parts involves several crucial steps that ensure the smooth and efficient integration of these components into a final product. The first step is the preparation of the workspace, ensuring it is clean and organized to minimize contamination and maximize efficiency. Next, the plastic parts are inspected for any defects or imperfections that could compromise their performance. Once verified, the parts are aligned according to the assembly instructions, often using precision tools and fixtures to ensure accurate positioning.塑胶件的装配流程包含几个关键步骤,这些步骤确保了这些部件能够顺利、高效地整合到最终产品中。

第一步是准备工作区域,确保其清洁有序,以最小化污染并最大化效率。

接下来,对塑胶件进行检查,以发现任何可能影响其性能的缺陷或瑕疵。

一旦确认无误,根据装配说明将部件对齐,通常使用精密工具和夹具来确保准确定位。

The assembly process then proceeds with the application of adhesives or fasteners, if required, to securely join the parts. This is followed by a quality check to ensure that the assembly is sturdy and meets the specified standards. Any adjustments or corrections are made at this stage to refine the assembly. Finally, the assembled plastic parts are packaged and labeled, ready for shipment or further integration into the final product.随后,如果需要,装配流程会进行到使用粘合剂或紧固件将部件牢固连接起来的步骤。

塑胶件的装配方法及流程

塑胶件的装配方法及流程Plastic parts assembly is an essential process in the manufacturing industry. 塑胶件的装配是制造业的一个重要环节。

The assembly process involves putting together various plastic components to create afinal product. 装配过程涉及将各种塑料部件组装在一起,以形成最终产品。

It requires precision, attention to detail, and careful handling to ensure that the assembled product meets quality standards. 需要精准、关注细节和小心处理,确保装配后的产品符合质量标准。

To begin with, the first step in plastic parts assembly is to gather all the necessary components. 首先,塑胶件装配的第一步是收集所有必要的部件。

This may include plastic pieces, screws, nuts, bolts, and other hardware needed for assembly. 这可能包括塑料片、螺丝、螺母、螺栓和其他组装所需的硬件。

Once all the components are gathered, the assembly process can begin. 在收集齐所有部件后,装配过程就可以开始了。

Next, the team responsible for plastic parts assembly must carefully review the assembly instructions. 接下来,负责塑胶件装配的团队必须仔细审查装配说明。

塑料件的装配方法及流程

塑料件的装配方法及流程英文回答:Assembling plastic components involves a specific set of methods and procedures to ensure the successful completion of the assembly process. In this response, Iwill outline the general steps and techniques involved in assembling plastic parts.1. Preparing the workspace: Before starting the assembly process, it is important to ensure that the workspace is clean and organized. This includes removing any debris or dust particles that may interfere with the assembly process. Additionally, having all the necessary tools and equipment readily available will help streamline the assembly process.2. Identifying and sorting components: The first step in the assembly process is to identify and sort the plastic components. This involves understanding the specificationsand requirements of the assembly project and identifying the different parts that need to be assembled. Sorting the components helps in keeping track of the different parts and ensures that the correct components are used during the assembly process.3. Preparing the components: Once the components are identified and sorted, it is important to prepare them for assembly. This may involve cleaning the components, removing any excess material or burrs, and ensuring that the components are free from any defects or damages that may affect the assembly process.4. Applying adhesives or fasteners: Depending on the design and requirements of the assembly project, adhesives or fasteners may be used to secure the plastic components together. Adhesives such as epoxy or cyanoacrylate can be used to bond the components together, while fasteners such as screws or clips can be used to hold the components in place. It is important to follow the manufacturer's instructions when using adhesives or fasteners to ensure a strong and durable assembly.5. Testing and quality control: Once the plastic components are assembled, it is important to test the assembly to ensure its functionality and quality. This may involve conducting functional tests, inspecting the assembly for any defects or damages, and verifying that all the components are properly secured and aligned. Any issues or discrepancies should be addressed and resolved beforethe final product is released.中文回答:塑料件的装配涉及一系列特定的方法和程序,以确保装配过程的成功完成。

塑胶件连接结构

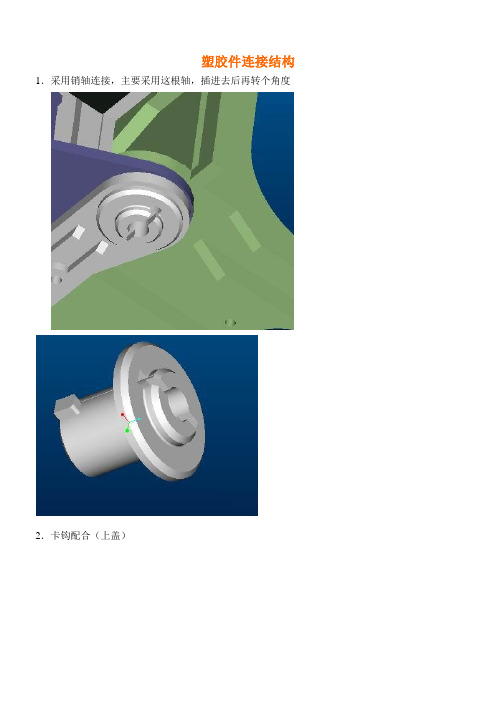

塑胶件连接结构1.采用销轴连接,主要采用这根轴,插进去后再转个角度2.卡钩配合(上盖)3.卡钩卡槽配合分析LCD卡钩/卡槽机构分析目的:LCD组合部分Housing与Cover一般是用2颗或4颗螺丝组装在一起(有的甚至不用螺丝,如 xxx model),单靠这2~4颗螺丝是很难达到LCD部分的Mechanical Spec.---Housing与Cover之间的step & gap,塑料件本体上的卡钩卡槽起着极其重要的作用.因此,在设计阶段卡钩卡槽的安排和尺寸应计算准确,模具制造要保证精度,模具卡钩卡槽滑块的安装应到位.以下只对卡钩卡槽的设计尺寸进行分析.分析:tu1&t2&tu3是卡钩和卡槽的配合图示:一,卡钩卡槽配合:一般来说设计的间隙和断差都是0,见标准装配图. tu41,有关Gap的尺寸设计从图中可以看出要保证卡钩和卡槽能装配上,尺寸A必须大于等于尺寸B.设计时若设计成A=B, 考虑到尺寸公差的上下偏差均匀分配,当A取下偏差,B取上偏差时,卡钩卡槽也会干涉导致无法卡上. 因此卡槽的槽高须大于卡钩的钩高.即卡钩卡槽必须间隙装配.卡钩卡槽必须间隙装配,设计间隙还会是0吗?答案肯定不是.实际中LCD Cover和LCD Housing之间有Panel支撑,支撑力会使卡钩和卡槽紧紧地卡在一起,尺寸C在实际装配中会是0,间隙会完全分配在LCD Cover和LCD Housing的配合面形成外观间隙,因此尺寸C也不能设计过大.根据以往的经验,C取0.1mm是较理想的值.C取0.1mm,设计美工纹0.5mm,塑料成形0.1mm的成形公差(卡钩部位的尺寸在0~6mm范围内,精度M1的工差范围是+/_0.05mm)。

外观间隙G=0.1+0.5+0.1~0.1=0.7mm2, 有关Step的尺寸设计为保证卡钩卡槽不干涉,D和E处也须为间隙配合,但D和E处的设计间隙也不应过大.一方面若间隙过大,同上述的Gap形成相似,D和E可能迭加,Housing和Cover只要稍有变形,迭加的尺寸就会出现在外观面处形成Housing和Cover断差.另一方面间隙设计太大会影响卡钩卡槽的强度和占用有限的空间资源.所以,设计中D,E建议取0.1mm.极限情况;Step=D或E+成形公差Step=0.1+0.1=0.2mm所以,Step<0.3mm=Spec.设计合格.卡钩卡槽设计还应保证有足够的强度,在Panel的支撑力作用下卡钩卡槽不会脱开.其中尺寸F起关键的作用,合理的设计值应在0.5mm以上.考虑到成形工艺,卡钩卡槽的各拐角处允许设计倒圆,但倒圆的尺寸应以卡钩卡槽不干涉为首要条件.即D处的倒圆半径要小于等于D,E处的倒圆半径小于等于E.二,定位边框和定位槽配合:定位边框和定位槽的尺寸分析同上述类似,1., Gap影响间隙的設計尺寸有H , 定位槽的深度要大于定位边框的高度.即保证H处为间隙配合.设计取值建议取0.2mm.这样定位槽深度取下限-0.05mm,定位边框高度取上限+0.05mm,两个都是极限情况: H=0.2-0.05-0.05=0.1mm,仍是间隙配合.另外,定位槽高度I不能太高,避免同上面的LCD Cover干涉.他们之间建议留足0.3mm的间隙.2 , . Step机构上设计定位槽和定位边框能很好的解决LCD Cover和LCD Housing之间的断差.其主要配合面K面是一个窄长的沿LCD Housing一周的环面.而配合面L是小面积配合(见第二张照片上的定位槽).同理为保证装配和方便拆卸 , K和L都应该为间隙设计.间隙设计太大会引起外观断差,间隙设计太小LCD Cover 难以拆卸.建议K和L设计取值均取0.1mm.这样外观面可能出现的断差:Step=K或L+成形公差当Cover定位边框成形尺寸偏下限 0.05mm,Housing定位槽右边的柱宽也偏下限 0.05Step(max)=0.1+0.05+0.05=0.2mm<Spec=0.3mm能保证断差符合要求.三,. 总结以上只对卡钩卡槽和定位边框定位槽的配合面径行了分析,分析了他们之间应该设计成的配合状况.至于卡钩卡槽和定位边框定位槽的主要机构尺寸(肉厚)的设计,依不同类型的产品不同类型的材料具体对待.例如,Note Book 类机型卡钩卡槽肉厚设计较薄1mm左右,而 Mercury类机型其卡钩卡槽设计肉厚就较厚.图二说明:3.中间开槽的卡勾4.弹性卡勾5.卡勾6.整个面板全部用扣位接上面的图。

塑胶与五金装配工艺

塑胶与五金装配工艺亲爱的小朋友,你知道吗?在我们的生活中,有很多东西都是由塑胶和五金组成的。

比如漂亮的玩具车、结实的椅子,还有我们每天用的水杯。

那这些是怎么做出来的呢?今天,就让我来告诉你一个神奇的“魔法”——塑胶与五金装配工艺!想象一下,你有一堆五颜六色的塑胶块和一些闪闪发光的五金小零件。

我们要做的就是把这些小块块和小零件拼在一起,变成有用的东西。

这就像搭积木一样,但要更细心、更有耐心哦!首先,我们要把塑胶块打磨得光滑滑的。

你知道为什么吗?因为只有光滑的表面,才能和其他零件紧紧地贴在一起,不会漏水也不会晃动。

我们可以用一个叫做“砂纸”的小工具来帮忙。

轻轻地、一圈圈地磨,直到塑胶块变得滑溜溜的。

接下来,我们要给五金零件“洗个澡”。

把它们放进一种特殊的液体里,叫“除油剂”。

这样可以把它们表面的脏东西都洗掉,让它们更容易和塑胶块成为好朋友。

洗完澡后,记得要用干净的布擦干哦!现在,最有趣的时刻到了!我们要把五金零件和塑胶块“拼”在一起了。

这里有一个小技巧:在它们接触的地方,涂上一层薄薄的“胶水”——这可不是我们平时玩的胶水哦,这是专门用来粘塑胶和五金的强力胶。

涂好胶水后,小心翼翼地把五金零件放在塑胶块上,轻轻一按,它们就牢牢地粘在一起了!等胶水干了以后,我们就可以进行下一步了。

你知道吗?有些东西需要螺丝来固定,这样它们就更结实了!我们用一个小小的螺丝刀,在塑胶块上拧上几个小螺丝,然后把五金零件固定在上面。

看,是不是有点像搭积木时用到的连接片呢?完成这些步骤后,我们的作品就快完成了!最后一步,就是检查一下有没有哪里没粘好或者螺丝松了。

如果一切都好好的,那么恭喜你!你完成了一个小小的塑胶与五金装配“工程”!看,是不是很简单呢?其实,塑胶与五金装配工艺就是这样,一步一步,小心翼翼,就能做出既好看又实用的东西。

在我们身边,有很多叔叔阿姨每天都在做这样的工作,他们用智慧和勤劳,为我们创造了美好的生活。

小朋友,虽然我们现在还小,但我们可以从小学会观察和学习。

模具装配技术概述

2、拉深模

(1)拉深模的特点

1)拉深凹模圆角的大小应根据试冲来确定。 2)通常要对拉深模进行修整加工。

(2)拉深模的调整和修正

1)拉深件起皱 2)拉深件拉裂 3)拉深件尺寸不符合要求 4)拉深件外表质量差 5)拉深件底部凸起

谢谢观看/欢送下载

BY FAITH I MEAN A VISION OF GOOD ONE CHERISHES AND THE ENTHUSIASM THAT PUSHES ONE TO SEEK ITS FULFILLMENT REGARDLESS OF OBSTACLES. BY FAITH I BY FAITH

调整导块,使与滑块松紧适应,钻导块 销孔,安装销孔;镶侧型芯。

46

三、注射模具总装

零件图

热塑性塑料注射模

(一)装配要求

1)装配后模具安装平面的平行度误差不大于 0.05mm 。 2)模具闭合后分型面应均匀密合。 3)导柱、导套滑动灵活,推件时推杆和卸料极动作必须保 持同步。 4)合模后,动模局部和定模局部的型芯必须紧密接触。 在进行总装前,模具已完成导柱、导套等零件的装配并检 查合格。

(3) 推杆装配装配:

1) 将推杆孔人口处和推杆顶端倒 出小圆角或斜度。

2) 检查推杆尾部台肩厚度及推板固定板的沉孔深度, 保证装

配后有 0.05mm 的间隙、修磨。3) 将推杆及复位杆装入固定

板,盖上推板,用螺钉紧固。4) 检查及修磨推杆及复位杆顶

端面。

41

4、滑块抽芯机构的装配

装配凹模(或型芯)、加工滑块槽

34

34

2、型腔的修整

修磨固定 板平面A

修磨型芯 台肩面C

塑胶产品的组装工艺流程

塑胶产品的组装工艺流程

塑胶玩具组装,这事儿得从设计开始。

设计师们得先在电脑上

画出玩具的样子,确保每个部分都刚刚好。

然后,这些设计图就交给机器去做了。

液态塑胶被注入模具,

冷却后就成了玩具的各个部件。

这过程听起来简单,但每个细节都

不能马虎。

部件做好了,接下来就是检查。

工人们得一个个检查,看颜色

对不对,形状准不准,有没有什么瑕疵。

只有合格的部件,才能继

续下一步。

组装可是个技术活。

工人们得按照顺序,把各个部件装在一起。

有时候得用点儿劲儿,有时候又得小心翼翼。

但不管咋样,都得保

证玩具结实又好玩。

最后,玩具还得经过测试。

看功能是不是都正常,能不能经得

起孩子们的折腾。

只有通过测试的玩具,才能放心地卖出去。

所以你看,一个塑胶玩具从设计到完成,得经过这么多道工序。

每个环节都得用心,才能做出让孩子们喜欢的玩具。

4-塑料模具的装配(2)

2、装配步骤 (1)型芯装入型芯固定板为型芯组件。 (2)安装导块。按设计要求在固定板 上调整滑块和导块的位臵,待位臵确定后, 用夹板将其夹紧,钻导块安装孔和动模板上 的螺孔,安装导块。 (3)安装定模板锁楔。保证楔斜面与 滑块斜面有70%以上的面积密贴。(如侧芯 不是整体式,在侧芯位臵垫以相当制件壁厚 的铝片或钢片。

注射成形时可选用高速和低速两种工艺。一般在制 件壁薄而面积大时,采用高速注射,而壁厚面积小的塑 件采用低速注射,在高速和低速都能充满型腔的情况下, 除玻璃纤维增强塑料外,均宜采用低速注射。 对粘度高和热稳定性差的塑料,采用较慢的螺杆转 速和略低的背压加料及预塑,而粘度低和热稳定性好的 塑料可采用较快的螺杆转速和略高的背压。在喷嘴温度 合适情况下,采用喷嘴固定形式可提高生产率。但当喷 嘴温度太低或太高时,需要采用每次注射后向后移动喷 嘴的形式(喷嘴温度低时,由于后加料时喷嘴离开模具, 减少了散热,故可使喷嘴温度升高;而喷嘴温度太高时, 后加料时可挤出一些过热的塑料)。

塑料abs热塑性塑料注射模1嵌件螺杆2矩形推杆4限位螺钉5导柱6支承板810导套91215型芯111613浇口套14定模座板17定模18缷料板19拉杆2021推杆22复位杆23推杆固定板24推板一装配要求1模具上下平面的平行度偏差不大于0052顶件时顶杆和缷料板动作必须保持同步

模具装配项目

《模具制造技术》课程

由于塑料模结构比较复杂,种类多,故在

装配前要根据其结构特点拟定具体装配工艺。 塑料模常规装配程序如下: (1)确定装配基准。 (2)装配前要对零件进行测量,合格零

件必须去磁并将零件擦试干净。

(3)调整各零件组合后累积尺寸误差,

如各模板的平行度要校验修磨,以保证模板组

装密合,分型面处吻合面积不得小于80%,间 隙不得超过溢料报小值,防止产生飞边。 (4)装配中尽量保持原加工尺寸的基准

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料件压配

塑料制件组装中最简单的是利用它们的弹性形成压配组装。

组装圆柱形塑料制件最常使用压配组装。

用过大的斜度角模制的孔径在组装前可能需要扩大。

有纹理或滚花轴的扭曲强度包含某种程度的机械互锁。

对刚性的、无定形聚合物推荐用光滑轴,而较粗糙的表面可与对应力集中效应不太敏感的更柔软的、半结晶聚合物配合使用。

机械设计的改进如键槽或其他轴结构,也可提高轮毂\轴组装的扭曲强度。

搭配组装

搭配组装最突出的缺点是接头破坏,搭配接破很难或不可能修复。

因此,对一定的产品,需要对所需的接头进行保险设计。

过剩度可能对设备和最终产品成本有一定影响,但制件的使用寿命延长了。

另一个缺点是制件的配合公差较难控制。

过盈或过度应力可能忖破坏;而欠盈可导致固定不紧或制件松动。

机械紧固件

机械紧固件包括机制螺钉、自攻丝螺钉、金属嵌件、推进紧固件、变速夹、螺母、螺钉、双头螺栓、卡钉、活页和各种专用金属附件产品。

机械紧固件大多是金属的,在多数塑料产品的使用范围内其尺寸和性能几乎不随温度、时间和相对湿度而变化。

用不锈钢或塑料做的紧固件可在很高温度或腐蚀性条件下使用。

连接较大的塑料制件时,机械紧固件有是与黏合剂一起使用。

机械紧固件起夹具作用,当黏合剂交联时,制件安装就位,并且在产品使用过程中也增加了一种安全措施。

机械紧固件是点接触的,因此形成潜在的、局部高应力区域,这种紧固件在使用时需要孔洞,使应力集中和熔合线问题增加。

使用机械紧固件达到流体密封或气密封也是困难的,除非使用像塑性密封件或弹性垫圈这些附加制件。

组装塑料产品用的最多的一灯机械紧固件是螺钉。

这些丝扣紧固件可任意控制组装预载荷。

根据螺钉用途而分的机械组装方法包括:机制螺钉、带有螺纹嵌件或模塑螺纹的机制螺钉以及自攻丝螺钉。

针对拆卸的设计产品必须具备两个共同点:拆卸简单且便宜,所选原材料必须容易回收且经济。

组装件所用螺钉数且应保持最少,所用螺钉尺寸\类型应尽可能标准化。

用气动工具可快速移动螺钉,或当啮合螺纹是塑料时,有时可用强力将螺钉从啮合制件的空洞或凸台中拉出。

机制螺钉和螺母

组装塑料产品中常用机制螺钉、螺母和垫圈。

使用局限于产品表面要求不苛刻的操作中。

机制螺钉组装和自动化非常困难。

如果被连接的两个制件是由膨胀

当机制螺钉和螺母用来连接较较深的拉拔模孔时,制件中必须使用哈壳式组装件、空心或圆柱形凸台,以便在螺钉周围局部承载,防止螺钉上紧时造成大的表面弯曲,如图1所示。

凸台本身的内径应该有近0.10in(0.25mm)的间隙,以利于组装和解释温度或公差变化。

组装过程中螺栓一般是预加载荷(即在对配对制件产生初始接触后有一附加的拧紧力)。

为

使用材料本身带有啮合螺纹的主要优点是减少了对车螺纹的金属螺母制件的需要(及相关的垫圈)因此使生产组装件所需制件数目降至最低。

使用较大螺钉时,如直径大于6.35mm,接受螺纹可直接被模塑在塑料制件中。

自攻丝螺钉凸台组装件一般包括螺钉、直通间隙凸台及封闭定们凸台。

标准的自攻丝螺钉尺寸范围从#2到直径8.0mm不等。

最常用的螺钉尺寸是#4、#6、#8和#10。

自攻丝螺钉可分为自纹螺丝螺钉(车制螺钉)和螺纹成型螺钉。

把自攻丝螺钉压入塑料台中时,切削啮合螺纹,面螺纹成型螺钉没有切削能力,仅仅在被压入时替换材料。

所用螺钉类型、尺寸及在特定应用中所用的凸台装置的设计要根据许多产品要求和性能标准,包括:

●螺钉耐抽出性

●夹板载荷要求和衰减速率

●反复组装要求

●扭拒保持和抗振动性

●凸台组装环应力

●组装特性如剥离\驱动扭矩比

标准螺纹切削螺钉或有深切的槽或是带槽螺纹。

它们被压入定位孔时,在塑料凸台上切削螺纹,会产生碎屑。

它们常与模量较高的热塑性或热固性聚合物(刚性聚合物)一起使用,不具有螺纹成型螺钉所需的韧性。

BT型螺纹间距宽、切割槽大,是最普通的标准切削螺钉。

BF也有宽的间距,当使用较软的材料时,有槽的切割螺纹往往可能被堵塞。

B系列切削螺钉一直用屈挠模量低至1380Mpa

的材料。

用模量很高的材料如屈挠模量直大于6900Mpa的玻璃补强材料制甩的T 型螺钉是有效的。

螺纹切削螺钉适于与易裂纹的玻璃质无定形材料一起使用。

标准螺纹成形螺钉在被压入定位凸台中时,形成啮合螺纹。

由于韧性或冷流是螺纹成型螺钉使用的前提,因此它们通常与较低模量的塑料材料一起使用。

常与屈挠模量低于2760Mpa的塑料材料一起使用。

如果凸台设计适当,具有宽间距的B型螺钉也可与刚性的、玻璃补强的材料一起使用。

60°螺纹角的标准螺纹成型螺钉产生相对高的径向和环应变,导致高的残余应力。

齿面间材料的压缩可能也高。

多数应用中,常推荐使用较宽螺纹间距的AB型或B型螺钉,而不是C型。

为塑料材料设计的自攻丝螺钉有较宽的螺纹间距和较小的螺纹角。

1.Hilo是双丝杠螺钉有30°的高螺纹角和60°的低螺纹角

2.Plastite是横截面为三角形(小三角形)而不是圆形的常采用45°螺纹角。

3.PT是具有30°螺纹角的宽间距单丝杠螺纹成型螺钉。

30°螺纹角使径向和环向应力

较低,允许使用较薄的凸台壁。

4.Polyfast有一个不对称的螺钉外形。

宽间距螺纹具有35°前缘和10°后缘。

适合与韧

性更好的热塑性塑料一起使用。

弹簧垫圈可用螺钉松开或预组装。

这些垫圈通常是锥形的或波浪形结构,可以保持夹持负荷和减少材料冷流或蠕变的影响。

自攻丝螺钉凸台设计多数塑料模塑零件的壁厚不能适应外形尺寸及与多数螺钉固定体系有关的应力。

在组装时是需要增加局部壁厚的。

一般不建议在制件侧壁局部增厚(完整凸台)。

只要可能,为了使产生凹痕和收缩空洞的可能性降至最低,凸台应该是无固定的、装有角撑板的或用加强筋与侧壁相连。

凸台可设计在任意位置或用加强筋连到侧壁上,增加凸台的扭转和弯曲强度,并通过在模具充填过程中改善材料流动和排气性能,提高工艺性能。

凸台定位孔的深度应该比螺钉啮合长度大。

凸台外径在公称螺钉直径的2.5-3.0倍之间。

而定位孔直径一般为螺钉直径的0.8倍。

两端引出式螺栓两端引出式螺栓是中间带有扁平头的组合自攻丝螺钉。

用双头螺栓传动器将这些专用螺钉压入塑料凸台中,机制螺钉螺纹端部暴露。

第二个制件用螺母锁在机制螺钉上。

凸台帽凸台帽模压在空心塑料凸台头部的金属固定件上。

可以提供环向和轴向补强,降低了凸台裂缝的可能。

凸台帽与螺纹成型缧钉一起使用,并包含一

佐尔丹妮/gGuLoKI1721m。