混凝土搅拌车搅拌筒设计基本方法

混凝土卸料桶的设计及其应用技术规程

混凝土卸料桶的设计及其应用技术规程一、引言混凝土卸料桶是混凝土搅拌车上的重要组成部分,其作用是将搅拌车中的混凝土快速、稳定地倒入施工现场。

因此,设计一款高效、可靠的混凝土卸料桶对于保证混凝土输送的顺畅和施工质量的稳定性至关重要。

本文将从混凝土卸料桶的设计、应用技术规程等方面进行探讨。

二、混凝土卸料桶的设计1.材料选择混凝土卸料桶的制造材料应该是高强度、高耐磨性的合金钢,以保证其在长期重负荷下使用不变形,不损坏,并且能够长时间保持良好的使用性能。

2.结构设计混凝土卸料桶的结构设计应该符合以下几点:(1)容积:卸料桶的容积应该与搅拌车的容积匹配,以达到稳定快速的卸料效果。

(2)斜度:卸料桶的斜度应该在30~35度之间,以保证混凝土能够快速流出,同时又不会在运输过程中发生泄漏。

(3)强度:卸料桶的强度应该足够大,能够承受搅拌车转弯时的惯性力和车辆行驶过程中的颠簸,以保证使用寿命。

3.卸料口设计卸料口是混凝土卸料桶的重要组成部分,其设计应该考虑以下几个方面:(1)开口大小:卸料口的大小应该与施工现场的要求相匹配,一般应该在200~250毫米之间。

(2)开口形状:卸料口的形状应该是圆形或者方形,以保证混凝土能够快速流出。

(3)密封性:卸料口的密封性应该好,以避免在运输过程中发生泄漏。

三、混凝土卸料桶的应用技术规程1.搅拌前的准备搅拌前应该对混凝土卸料桶进行以下几个方面的检查:(1)检查卸料口的密封性,以保证在运输过程中不会发生泄漏。

(2)检查卸料桶的结构是否完好,以保证使用寿命。

(3)检查卸料桶的斜度是否适当,以保证混凝土能够顺利流出。

2.搅拌过程中的操作在搅拌过程中,应该注意以下几个方面:(1)卸料速度:卸料速度应该适当,以保证混凝土能够均匀地流出,同时又不会浪费混凝土。

(2)卸料位置:卸料位置应该选择在施工现场合适的位置,以避免混凝土流到不该流的地方。

(3)卸料量:卸料量应该控制在合适的范围内,以保证施工效果。

混凝土搅拌机搅拌部分设计

目录摘要 (1)关键词 (1)1 绪论 (2)1.1 混凝土搅拌机械 (2)1.2 混凝土搅拌机的作业周期 (4)2 传动部分设计 (5)2.1 搅拌筒的设计 (5)2.1.1 搅拌叶片的设计 (7)2.2 减速器的设计 (11)2.2.1 电动机的选型 (11)2.2.2 传动比的分配 (12)2.2.3 计算传动装置的运动和动力参数 (12)2.2.4 第一级齿轮传动的设计 (14)2.2.5 第二级齿轮传动的设计 (18)2.2.6 轴的设计与校核 (19)2.2.7 轴承的选择因素 (23)2.2.8 减速器的润滑和密封 (25)2.2.9 键的类型的选择 (27)2.2.10 开式齿轮的设计 (27)3 料斗的设计 (28)3.1 卷筒设计计算 (28)3.2 离合器的设计计算 (33)3.3 制动器的设计计算 (32)3333 致谢 (34)附录 (35)摘要:混凝土搅拌机是施工机械设备中的重要设备,其产品质量和加工效率直接影响着建筑施工质量和建筑施工进度。

为了适应不同的搅拌要求,搅拌机发展了许多机型,本设计中首先对搅拌机进行选型,通过对比最后选用自落式锥形反转出料搅拌机。

选型后,对搅拌机的传动部分进行设计计算,首先通过对搅拌筒的设计计算确定搅拌功率,选择电机,然后是对减速器的设计,这是这次设计的重要的部分,在对减速器的设计中,参考资料,按照搅拌机的设计步骤,计算设计减速器各组成部件。

完成减速器的设计后,对搅拌筒外的开式大齿轮进行设计计算,这是本设计的难点。

因为这个齿轮传动比较大,需要很好地解决这个问题才能最终完成搅拌机的传动部分的设计,然后选用适合的联轴器对传动部分的各个装置进行连接,完成传动部分的设计,对上料部分进行简单的设计,最终合成混凝土搅拌机的整体部分。

关键词:锥形反转;搅拌筒;减速器;联轴器;The Design Of The Mixing Part Of The Concrete MixerAbstract:Concrete mixer is the key device of construction machinery and equipment. It has product quality and production efficiency. In order to meet the need of different mixing, many models of the mixer have been developed. In this design, choose the type of the concrete mixer at first. Through comparing, the type mixer which produces the material reversely is chosen for use. After selection, transmission part of the mixer is designed and calculated, the calculation to determine the stirring power, the design for the mixing drum choice through motor, then to the design of speed reducer, which is an important part of the design, in the design of reducer, reference, according to the design steps as mixer, design and calculation reducer components. Complete the design of reducer, open gear on a stirring barrel to design, this design is very difficult. Because the gear drive is relatively large, need a good solution to this problem is to complete the transmission part design. Finally, then choose each device suitable for coupling to the transmission part are connected, complete the transmission part design, simple design of the feeding part, and ultimately the whole portion of the synthesis of the concrete mixer.Key word:Taper reverse;mixing tube;reduction gear;Shaft coupling;1 绪论1.1 混凝土搅拌机械近年来随着我国城市基础建设,房地产开发业的迅猛发展,推动了混凝土生产产量的迅猛提高。

混凝土搅拌方案设计及搅拌站

混凝土搅拌方案设计及搅拌站《篇一》混凝土搅拌方案设计及搅拌站一、搅拌站选址及布局1.1 搅拌站应选择在交通便利,原材料供应充足,且不影响城市规划、环保、安全等的前提下进行。

1.2 搅拌站应根据工程规模、施工进度、原材料供应等因素合理规划,确保搅拌站的正常运行和混凝土的及时供应。

1.3 搅拌站内应设置足够的停车场、原材料仓库、混凝土存放区、废料处理区等功能区域。

二、混凝土搅拌方案设计2.1 混凝土配合比设计根据工程需求,结合原材料质量、强度、耐久性等因素,合理设计混凝土配合比。

2.2 搅拌设备选型及配置根据混凝土产量、混凝土种类、工程进度等因素,选择合适的搅拌设备,并进行合理配置。

2.3 搅拌工艺及操作规程制定合理的搅拌工艺流程,明确各岗位操作规程,确保混凝土质量。

2.4 搅拌站环境保护及安全措施制定搅拌站环境保护措施,确保搅拌站正常运行的同时,减少对周边环境的影响。

同时,加强安全生产管理,预防安全事故的发生。

三、搅拌站运营管理3.1 人员配置及培训合理配置搅拌站工作人员,加强员工培训,提高员工业务水平和服务意识。

3.2 原材料采购及管理建立稳定的原材料供应渠道,加强原材料质量检验,确保原材料质量。

3.3 混凝土质量控制建立完善的混凝土质量检测体系,加强混凝土质量检测,确保混凝土质量符合工程要求。

3.4 客户服务及售后保障优质的客户服务,及时解决客户问题,完善的售后保障。

四、搅拌站信息化建设4.1 建立搅拌站信息化管理系统,实现混凝土生产、销售、运输等环节的实时监控和数据分析。

4.2 利用信息化手段,提高搅拌站生产效率,降低运营成本。

4.3 加强与其他相关部门的信息化对接,实现信息共享,提高协同工作效率。

本施工方案旨在为混凝土搅拌站的设计和运营一套全面、细致的指导,以保证混凝土搅拌站的正常运行,提高混凝土质量,降低工程成本,为我国基础设施建设贡献力量。

《篇二》混凝土搅拌站施工方案的细化与实施一、搅拌站的建设与布局1.1 搅拌站的建设应考虑到地理位置的优越性,以及与施工地点的便捷连接,确保混凝土的运输效率。

搅拌设计

搅拌设计一般流程与注意事项

搅拌设计流程

1、电机功率选定。

电机选定需要确定罐体容积和溶液粘稠度,容

积大则选定的电机功率也就大,粘稠度高选定电机的功率也就

高,另外同样容积罐体条件下搅拌轴转速要求高则电机减速机

的输出转速也高电机功率也要更高。

确定电机和减速机型号后

根据其接口尺寸和外形还有减速机输出轴连接形式设计电机支

架和外磁轴套。

2、搅拌器的设计。

搅拌器的桨叶尺寸和形态,运动方式根据溶液

粘稠度,罐体尺寸,和溶液内物料的性质确定。

桨叶外圆≈1/3罐体内径

罐内液位高度/罐体内径>1.0时应使用组合搅拌,用两个搅拌

器

罐内液位高度/罐体内径>1.8时应适使用三个搅拌器

叶轮中心线距罐底距离应为1/3罐体内径

桨叶形式有多种:推进式、直叶式、直叶涡轮式,圆弧涡轮式、折叶式、消泡桨、框式、锚式、螺带式等。

桨叶斜度越大剪切力越大(适用于粘度大,对剪切力没有要求

的)

搅拌器功率跟以下参数有关:

1.搅拌器的几何尺寸与转速。

搅拌器直径,桨叶宽度、桨叶倾斜角、转速、单个搅拌器叶片数、搅拌器距罐底距离等。

2.搅拌器的结构。

容器内径、液面高度、挡板数,挡板宽、导流筒尺寸。

3.搅拌介质的特性。

液体密度、粘度。

4.重力加速度。

【精品】混泥土搅拌机设计

编号淮安信息职业技术学院毕业论文学生姓名顾立亮学号系部机电工程系专业机械制造与自动化班级210930指导教师蒋继红摘要搅拌可以使两种或多种不同的物质在彼此之中互相扩散,从而达到均匀混合,在工业生产中搅拌操作从工业生产开始的。

混凝土搅拌机是一款大型搅拌机,主要适用于较大的建筑工程,是非常重要的建筑机械。

本次设计的搅拌机是混泥土搅拌机的一种,在搅拌过程中通过搅拌轴的回转运动来带动搅拌叶片对筒内物料进行剪切、挤压和翻转推移等搅拌作用。

其主要结构包括:上料、卸料系统、搅拌传动系统、搅拌装置、供水系统、机架及行走系统等。

我们主要对传动方案进行了选择和设计计算,机架结构方案、机架上所有部件之间的相互位置、以及确定了上料、卸料的方式以及叶片的结构,并对部分零部件进行了校核,使之满足不同场合的工作要求。

关键词:搅拌机、机架、系统、结构目录摘要.................................................. 错误!未指定书签。

绪论.................................................. 错误!未指定书签。

第一章总述............................................ 错误!未指定书签。

1.1混凝土简介....................................... 错误!未指定书签。

1.2搅拌的任务....................................... 错误!未指定书签。

1.3搅拌机应具备的功能特点........................... 错误!未指定书签。

第二章传动系统设计.................................. 错误!未指定书签。

2.1带传动设计....................................... 错误!未指定书签。

混凝土搅拌施工方案及工艺方法

混凝土搅拌施工方案及工艺方法一、搅拌站选择在施工过程中,需要根据具体的施工要求选择合适的混凝土搅拌站。

搅拌站应满足以下要求:1.生产能力:根据施工需求确定每小时的混凝土生产量,选择相应生产能力的搅拌站。

2.设备精度:搅拌站应具备较高的称量精度,确保混凝土配料的准确性。

3.设备稳定性:搅拌站应具备良好的稳定性,能在长时间持续运行的情况下保持高质量的混凝土生产。

二、原材料准备1.水泥、骨料、矿粉等混合料材料:按照设计比例准备,确保材料的质量和配比的准确性。

2.混凝土外加剂:根据施工要求选择合适的外加剂,确保混凝土的性能。

3.混凝土搅拌站的管理:对搅拌站进行定期维护,保证设备的正常运行。

三、混凝土搅拌工艺1.搅拌站投料:将水泥、骨料、矿粉等原材料按照设计比例投入到混凝土搅拌机中,并启动搅拌机进行搅拌。

2.外加剂投料:根据施工要求,在搅拌过程中按照设计配比将外加剂投入到搅拌机中。

3.搅拌:搅拌时间应根据混凝土配方和外界环境来确定,一般搅拌时间不少于2分钟,以确保混凝土材料充分混合均匀。

4.卸料:搅拌完成后,将混凝土从混凝土搅拌机中卸出,并用输送设备将混凝土送至施工现场。

四、混凝土搅拌施工方案1.施工现场的准备:对施工现场进行平整处理,铺设合适的施工道路,确保混凝土输送设备的通畅。

2.模板的安装:根据设计要求,安装好模板,并进行必要的检查和调整,确保模板的准确度和垂直度。

3.混凝土浇筑:根据设计要求,将混凝土从输送设备中泵至施工现场,根据需要进行震捣或振动,确保混凝土的密实性。

4.养护:混凝土浇筑完成后,对浇筑部位进行适当的养护,保持适当的湿度,以确保混凝土的强度和耐久性。

综上所述,混凝土搅拌施工方案及工艺方法是一个综合性的系统工程,需要根据具体的施工需求和要求进行合理的选择和设计。

在施工过程中,需要严格控制混凝土原材料的质量和配比,合理选择混凝土搅拌站,确保搅拌过程中的准确度和稳定性。

同时,要合理安排搅拌时间和混凝土的运输,保证混凝土的质量和施工进度。

混凝土搅拌运输车筒体制作工艺优化方案

第 一作 者 :王 运 峰 , 男 , 17 年 生 , 助 理 工 程 师 , 从 事 95 罐式车辆的研发设计工作。

a d s f r p r t n n a e e a i . o o

K e r o ceem ie; d l-ou tu tr; a il ; se ywo dsc n r t x r mide c lmnsr cu e o xai a smbl g p o e se up e t y t i ; r c s q im n n

() 化前 a优

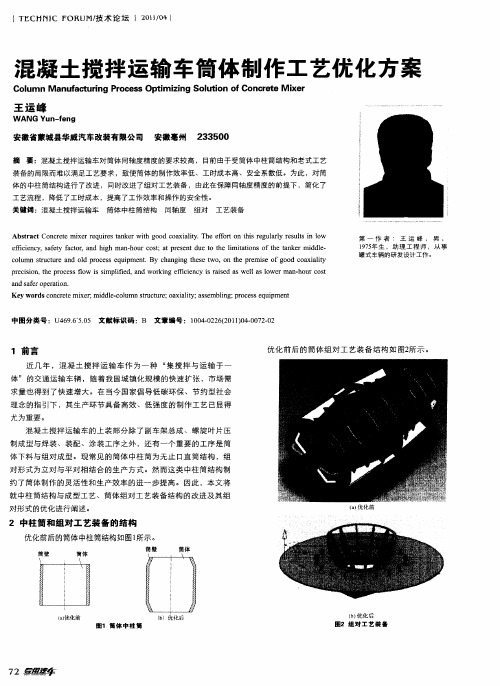

2 中柱筒和组对工艺装备的结构

优化前 后的 筒体 中柱筒 结构 如 图1 所示 。

筒壁 简体

( 优化前 a )

()优化后 b

() 化后 b优

囤 1 筒 体 中 柱 筒 图 Nhomakorabea 组对工 艺装备

TE CHNI OR C F UM/ 术 论 坛 I2 1/4 技 010

TE CHNl oR C F uM/ 术 论 坛 j2 1/  ̄ 技 0 lO r

混凝 土搅 拌 运 输 车筒 体 制 作 工 艺优 化 方案

Col n M a f c urn oc s tm ii g Sol ton o um nu a t i g Pr e s Op i z n u i fCon r e M i r c  ̄ xe

王 运 峰

W ANG Yun-f ng e

安徽 省 蒙 城 县华 威 汽 车 改 装 有 限 公 司 安 徽 亳 州 2 3 0 3 50

摘 要 :混凝土搅拌运输 车对 简体 同轴 度精 度的要 求较高 ,目前 由于受简体 中柱 筒结构和老 式工艺

装备的局限而难以满足工 艺要求 ,致使筒体的制作效率低、工时成本高、安全 系数低 。为此 ,对简

混凝土搅拌机搅拌部分设计

混凝土搅拌机搅拌部分设计混凝土搅拌机是一种常用于工程施工中的机械设备,主要用于将水泥、砂、石料等原料进行搅拌,形成均匀的混凝土。

搅拌部分是混凝土搅拌机的核心部件,其设计合理与否直接影响到混凝土搅拌机的工作效率和搅拌质量。

下面将从搅拌部分的结构设计、材料选择和动力系统等方面对混凝土搅拌机搅拌部分的设计进行详细阐述。

混凝土搅拌机搅拌部分的结构设计是影响其搅拌效果和维修保养的重要因素之一、一般情况下,搅拌部分由搅拌系统、传动系统和搅拌筒组成。

搅拌系统主要包括搅拌轴、搅拌叶片和搅拌桨等,其设计要保证能够充分混合原料,并提供足够的搅拌力。

搅拌轴应尽量设置可调节的转速,以满足不同类型混凝土的搅拌要求。

搅拌叶片和搅拌桨的形状和角度也需要经过仔细的计算和优化,以保证混凝土能够快速而均匀地进行搅拌。

材料的选择是混凝土搅拌机搅拌部分设计的关键。

由于混凝土搅拌机在工作过程中受到较大的力和摩擦,因此需要选择高强度、耐磨损的材料作为搅拌叶片和搅拌桨的制造材料。

常用的材料有高铬合金铸铁、高锰钢等,这些材料具有良好的耐磨性和抗冲击性能,能够有效延长搅拌部件的使用寿命。

动力系统是混凝土搅拌机搅拌部分的重要组成部分,其设计要合理、可靠,能够提供足够的动力供给。

一般情况下,混凝土搅拌机的动力系统采用电动机或柴油发动机,其选择要根据实际施工情况和工作环境来确定。

电动机一般适用于城市建筑施工等环境,柴油发动机适用于无电力供应的工地。

在动力系统的设计中,还需要考虑到机械传动部分的选型和合理配置,以提高传动效率和减少能量损失。

除了以上提到的几个方面,混凝土搅拌机搅拌部分的设计还需要考虑到结构的简化和操作的便捷性。

混凝土搅拌机的搅拌部分应尽可能简化结构,减少零部件的数量和重量,以降低成本和提高施工效率。

此外,搅拌部分的设计还应考虑到操作人员的安全和方便性,例如设置操作平台和安全防护设施等,以提供良好的工作环境。

综上所述,混凝土搅拌机搅拌部分的设计是一项复杂而重要的任务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混凝土搅拌车搅拌筒设计基本方法1.混凝土搅拌筒主要结构尺寸的确定根据中华人民共和国建筑工业行业标准JG/T5094-1997《混凝土搅拌运输车》,搅拌筒的斜置角α的取值可参照下表1.1:由于运输车必须保证在坡度为14%的路面上行驶且出料口面对下坡方向时不产生外溢,故在计算搅拌罐的额定装载容量时取混凝土与搅拌轴线的夹角0arctan(0.14)8ααα=+≈+o搅拌筒目前一般采用梨形,底部(称为后锥)是较短的锥形,中部是圆柱形,上部(前锥)是较长的锥形,研究发现:搅拌筒中下部的外形接近球体形状为最佳,这时,不仅搅拌效果好,搅拌效率高,而且也因搅拌筒重心适当前移,对合理分配运载底盘前后桥负荷,提高搅拌输送车的装载能力是有利的。

因此,设计时,后锥加上球冠的长度基本等于中圆的半径。

具体参见图1.1所示:设前锥长为1L ,中圆柱长为2L ,后锥长为3L ,中圆半径r ,则根据交通法规的要求搅拌筒的最大半径, 1.25r m ≤11L c r =⋅ 1-1 32L c r =⋅ 1-212~~c c 取值范围1.4 1.8取值范围0.80.972r 为进料口半径,取值范围250-310mm中圆的长度要结合搅拌筒的额定容积确定。

前锥角114.2~16.1θo o 取值范围 后锥角215~20θo o 取值范围2.搅拌筒几何容积与装载容积的计算2.1积分计算方法 2.1.1圆柱截段计算公式如图2.1所示: 2.1计算示意图3[(1)arccos(1)a h b b V R b R R =--+ 2-1若α 为已知,hb可用代替cot α 2.1.2圆锥截段计算公式121133b V HS hS =- 2-2sin()cos ah αββ=⋅+ 其中,圆锥截段弓形的面积2111arccos ()R h S R R h R-=- 2-3其计算分三种情况a.当αβ<,21cos ()1cos c αβ=-,为正值211232111(24b b S l c c =+⋅ 2-4式中,cos H al α-= b.αβ=322S l = 2-5c.αβ>21112321112(arccos(1)24()b b c l S l c c b =+⋅+- 2-6 2.1.3圆柱段搅拌筒计算图2.2圆柱截台计算示意图V 1是一圆柱截台,是两个圆柱截段之差112a a V V V =-32211111113222222222[3(1)arccos(1)(323[3(1)arccos(1)(323a a h b bV R R Rb b b R R h b b V R R Rb b b R R=--+-+=--+-+30112211222221122{3[(1)arccos(1)(1)arccos(1)]3()(32(32h b b b bV R b b R R R R R Rb b R Rb b =-----+--+--+ 2-72.1.4前锥圆锥段搅拌筒计算V 2是一个圆锥台截段,圆台截段就是两个圆锥截段之差,如图2.3所示:图2.3 小圆锥截台计算示意图''2121211()()33V HS hS HS hS =---''211221[()()]3V H S S h S S =--- 2-82.1.5后锥圆锥段截台计算公式V 3是从一个圆台体减去一个圆台截体,如图2.4,计算公式如下22'301111()3V H R RR R V π=++⋅-22''3011112211()[()()]33V H R R R R H S Sh S S π=++⋅---- 2-9图2.4 圆锥截台计算示意图2.2.经验公式搅拌筒设计的最大装载容积V 与搅拌筒的几何容积V j 存在以下经验公式:0.5~0.65jVV ≤ 2.3.重心位置的计算112233123112233123()/()()/()X V X V X V X V V V Y VY V Y V Y V V V =++++⎧⎨=++++⎩ 2-10体积的计算如前其中,(1,2,3)i i X Y i =是各段重心的坐标3.驱动功率的计算3.1搅拌力矩曲线混凝土搅拌的过程力矩曲线变化规律如图3.1所示:图3.1搅拌力矩曲线0~1:加工工序,搅拌筒以14-18rmp 正转,在大约10min 的加料的时间里,搅拌筒的驱动力矩随着混凝土不断被加入而逐渐增大,在即将加满时,力矩反而略有下降;1~2:运料工序,在卸料地点,搅拌输送车停驶,搅拌筒从运拌状态制动,转入14-18rPm 的反转卸料工况,搅拌筒的驱动力矩在反转开始的极短时间内陡然上升,然后迅速跌落下来;4~5:卸料工序,搅拌筒继续以14-18rPm 的速度反转,驱动力矩随混凝土的卸出而逐渐下降;5~6:空筒返回,搅拌筒内加入适量清水,返程行驶中搅拌筒作3rPm 的返向转动,对其进行清洗,到达混凝土工厂,排出污水,准备下一个循环。

3.2 驱动阻力矩计算搅拌筒驱动阻力矩由拌筒与支承系统的摩擦阻力矩与拌筒搅拌阻力矩共同组成,其以拌筒搅拌阻力矩最难计算。

M M M =+驱搅支 3-1M M M M M =+++搅筒摩叶摩流阻偏 3-23.2.1积分公式计算方法a.拌合料与筒壁间的摩擦力矩M 筒摩如图3.1,拌合料与筒壁或与搅拌叶片间的单位摩擦力f图3.1装满拌合料的搅拌筒剖面图12f k k V =+⨯ 3-32122(30.1)9.810(40.1)9.810k s k s --=-⨯⨯⨯=-⨯⨯⨯式中,k 1——粘着系数,kN/m 2;k 2——速度系数,kN/m 2; V ——拌合料速度;s ——混合料的坍落度。

''33''1211()22i i ii i i i d d M f S k k V S ===⨯⨯=+⨯⨯⨯∑∑筒摩 3-4式中:''i i i V S d ---搅拌螺旋叶片外圆线速度锥筒各段内表面与混凝土实际摩擦面面积锥筒各段试验计算直径搅拌螺旋叶片外圆线速度。

'11211(0.6~0.8)22d S d d h π⎡⎤=⨯⨯-+⎢⎥⎣⎦() 3-5 '23(0.5~0.7)S d h π=⨯⨯⨯2 3-6'2332(0.3~0.5)2d d S h π+=⨯⨯⨯ 3-7 '211'322'3322d d d d d d d d =+=+=b..拌合料与搅拌叶片间的摩擦阻力矩M 叶摩图3.2 螺旋叶片断面投影图3.2 为拌筒内螺旋叶片的端面投影。

任取一半径r ,该半径对应的叶片螺旋开角为k(近似认为对应于各r 处的螺旋开角,均等于中径上的螺旋开角)。

2122cos )2dM r f dA K K V r drλπ⋅⋅⋅+⋅⋅⋅叶摩= =(V 2——拌合料与搅拌螺旋叶片间的相对滑移速度2212260cos 30cos 230cos n r nrV nr dM K K r drππλλππλ⋅⋅==⎛⎫=+⋅⋅⋅ ⎪⎝⎭叶摩 则2121223344212121()230cos 2()()360cos R R nrM K K r drK n K R R R R ππλππλ∴=+⋅=-+-⎰叶摩 3-8式中:R 1——搅拌螺旋叶片断面投影最小半径R 2——搅拌螺旋叶片断面投影最大半径 c.流动阻力矩由于拌合料眼螺旋升角方向运动,所以取微元面积(2)/cos dA rdr πλ=⋅设混凝土的单位平均流动阻力系数为p ,则取微元面积上的法向阻力 2cos pdF p dA rdr πλ=⋅=⋅sin 2tan r dF dF p rdr λπλ∴=⋅=⋅⋅⋅周向流阻周向阻力对搅拌筒轴线的阻力矩22tan r dM r dF p r dr πλ=⋅=⋅⋅⋅流阻2133222tan ()3R R M dM p R R πλ==⋅-⎰流阻流阻 3-9其中p 值的确定较复杂,除与搅拌筒和叶片的结构参数有关外,还与混凝上的水灰比、配合比、坍落度、外加剂和易性等有关,一般取220~30/p kN m = d.由筒体的转动引起的偏载,对搅拌筒的阻力矩见图3.3。

拌合料在随拌筒搅拌的同时,由于拌合料受到与筒壁和搅拌叶片间的摩擦阻力矩的作用,使拌合料向转动方向提升,其重心偏向转动一侧。

出现偏心距e ,对拌筒运动产生阻力矩。

e 值的精确确定目前还有困难, 除与拌筒结构有关外,还与拌合料的性质有关。

只能采取先近似计算,再用实验验证的方法确定。

对拌合料来说,共受到三个力矩的作用:即偏心力矩、与简体的摩擦力矩、与叶片的摩擦力矩。

由力矩平衡条件得:0M Ge M M Ge M M =--==+∑筒摩叶摩筒摩叶摩图3.3脚板筒偏载示意图对简体来说,又受到由于拌合料的偏心距,产生的阻力矩M 偏作用,在数值上等于Ge 。

M M M =+偏筒摩叶摩2()M M M M =⨯++搅筒摩叶摩流阻 3-102.2.2Lieberherr 的经验公式2M M M F r M F r M =+=⨯=⨯⨯+偏筒摩叶摩搅流阻实验测得:0.5M F r ≈⨯⨯流阻2.5M F r ∴=⨯⨯搅 3-11式中:r ——偏心距,一般取0.1m ;F ——混凝土重量3.3搅拌筒驱动功率的计算按求得的拌筒搅拌阻力矩,再根据传动系统的总效率η,拌筒与支撑系统的摩擦阻力矩M 支及拌筒转速n ,即可求出搅拌筒的驱动功率N(kw)()/716.2/716.2N C M M n CM n ηη=+=驱搅支 3-12式中:M 支——搅拌筒支撑机构所克服的摩擦阻力矩; M 搅——搅拌筒脚板阻力矩;η——机械效率,一般0.8-0.9C ——考虑峰值的影响系数,1.2-1.4; n ——转速,rpm4、搅拌出料机理4.1物料下滑角 4.1.1物料的下滑角物料下滑角是确定叶片螺旋角的主要依据之一。

当混凝土性质(坍落度)不同时,其下滑角的大小也不同。

图4.1是混凝土下滑角ϕ与坍落度s 关系曲线图,该图由试验所得。

图4.1ϕ—s 关系曲线图由曲线图可知,混凝土的坍落度越小(s<5 cm 的混凝土为干硬性混凝土),下滑角就越大。

斜面上物料的下滑方向是沿斜面的最大倾斜线S 的方向。

如图4.2所示,即斜面上对水平面H 的最大倾斜线AC 。

图4.2 斜面及最大倾斜面s 方向由图4.2可得:sin sin /cos sin /cos n n ττγαααγ== 4-1 又因为n τγγγ=+所以 cos()cos cos sin s s co in n τττγγγγγγγ=-=+代入上式得:(sin /si t n cos )/si n n a n ττγααγγ=- 4-2 同理:(sin /si ta n cos )/sin n n n τγααγγ=- 4-3 4.1.2混凝土有效下滑出料的条件 如图4.3所示图4.3平置圆柱正螺旋面叶片设在平置圆柱形简体内壁的正螺旋叶片上,面积元A 的对地最大倾斜线用S 表示;螺旋线的切线用τ表示;螺旋面的母线用n 表示。