漆包线生产工艺流程

漆包工艺流程.

涂漆次数

漆包线的涂漆次数要综合衡量,从实践中取 得经验,来确定具体的数值。 每次涂漆的厚度,除第一次和最后一次外, 其它各次希望平均,第一次涂漆略薄于平均 值,这样对漆膜的光洁度有利,但不能太薄, 漆膜太薄会使铜线氧化发花。最后一次涂漆 要薄于平均值,使外层漆膜固化得充分一些, 提高漆膜的机械强度。

1、 毛毡涂漆法

毛毡涂漆法目前是我国生产漆包线应用最广泛的一 种涂漆方法,在国外涂制细规格的漆包线时,绝大 多数是采用毛毡涂漆法。 毛毡 涂漆的特点是结构简单,操作方便,只要用 毛毡夹板将毛毡平整的夹在导线的二侧,利用毛毡 松、软、有弹性、多毛孔的特点,使其形成模孔, 刮去导线上多余的漆,通过毛细现象吸收、储存、 输送、弥补漆液的作用,将导线的表面涂上均匀的 漆液。

固化过程

a、 固化的本质——交联和裂解 导线经过蒸发区后进入固化区。在固化区主要发生的是漆的化 学变化,即漆基的交联固化。这是个关键的过程,它决定了漆 包线的许多重要性能,例如热老化、热冲击、耐刮削等。 在固化阶段,蒸发区未迁移蒸发完的溶剂全部挥发逸出,使漆 基进行交联固化。在交联的时候,熔融的漆基树脂硬化成固体, 体积逐步收缩、比重增大、厚度减小,漆膜的颜色由浅变深。 在交联的同时,漆基还进行裂介。裂介后释出低分子物质,冷 凝后,形成烟油(老胶)。如果低分子物质在逸出的过程中, 由于通风不好,有可能在炉口、烟管中形成老胶及在线上产生 老胶粒子,使产品质量受到影响。老胶的数量在一定程度上反 映了高分子物的裂介程度。所以在选择固化区中的最高炉温时, 必须考虑高分子物的裂解,不使其过于强烈而造成漆基大量损 失,并选用一个良好的通风条件,使漆基裂解的低分子物排出 炉外。

2、模具涂漆法

漆包线生产工艺及基础教材

漆包线的认识与应用第一章漆包线基本认识一、漆包线的概念漆包线是在导体的表面涂一种或几种绝缘涂+料,经烘焙、冷却后形成一种带绝缘层的电线。

漆包线是电磁线(绕组线)的一个品种,电磁线是用于电磁感应的电线。

在物理学中指出,在通电导体的周围会产生磁场,运动导体在磁场中切割磁力线会产生电流,这就是电磁感应现象。

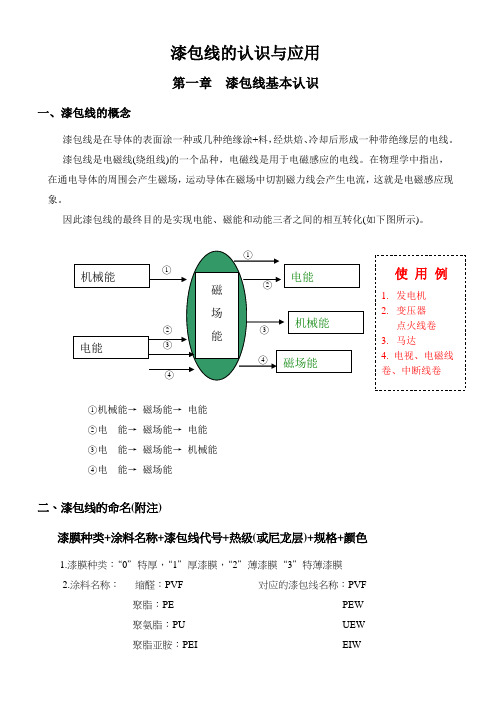

因此漆包线的最终目的是实现电能、磁能和动能三者之间的相互转化(如下图所示)。

○1机械能→磁场能→电能○2电能→磁场能→电能○3电能→磁场能→机械能○4电能→磁场能二、漆包线的命名(附注)漆膜种类+涂料名称+漆包线代号+热级(或尼龙层)+规格+颜色1.漆膜种类:“0”特厚,“1”厚漆膜,“2”薄漆膜“3”特薄漆膜2.涂料名称:缩醛:PVF 对应的漆包线名称:PVF聚脂:PE PEW聚氨脂:PU UEW聚脂亚胺:PEI EIW聚酰胺酰亚胺:PAI AIW融着漆:SB FBW3.漆包线代号:W4.尼龙代号:PU类:“E”PE类“N”5.热级:标上热级代号如”F-155º”6.颜色:红色“R”,绿色“G”蓝色“B”自然色“N”如有某些特性,在漆膜种类与涂料名称前加注,如直焊性:SM,融着性SB如:2UEWF.EФ0.45表示:0.45毫米155级薄漆膜聚氨脂尼龙层漆包线。

第二章漆包线生产工艺流程一、铜的冶炼与铜杆加工矿石(含Cu 1~5%)电解铜板(含Cu 99.95%↑)Φ8mm铜杆Φ2.6铜材二、伸线部份伸线是将2.6MM的铜材用伸线眼模,利用铜的延展性原理将其逐步拉小,拉伸过程中需加伸线油润滑(见附图一)1、铜材漆包线用铜材为工业纯铜,纯度在99.95%以上,导电率不低于98%,硬铜的电阻率不大于0.01796Ωmm2/m,软铜的电阻率不大于0.017241Ωmm2/m,软铜的伸张率不低于30%。

2、润滑油润滑油在伸线过程中起到润滑冷却和清洗的作用。

3、钻石粉:伸线眼模在使用中会不断扩孔,需进行修理,会用到钻石粉4、烧钝油:伸线过程中烧钝冷却用5、消泡剂、杀菌剂:维护油槽的正常运行使用,如PH值等6、伸线眼模:伸线眼模内部模蕊为钻石,利用其锥度角将铜材拉小(见附图二)二、漆包线的生产工艺流程:放线(联拉)→退火→涂漆→烘焙→冷却→润滑→收线1.放线:将铜材均匀地从铁轴放出,提供原料和保证涂漆的稳定性,在高速机台,依靠联合拉线机来放线。

漆包线生产工艺流程和基本知识

各種漆包線對照表

PEW 皮膜 結構 溫度 等級 直焊性 密著性 耐磨性 耐熱沖 擊性 耐軟化 性 單被覆 155 ℃ 否 合格 優 可 320 360 ℃ UEW 單被覆 130 ℃ 380 ℃ 3s 合格 良 可 200 250 ℃ UEW 單被覆 155 ℃ 390 ℃ 3s 合格 良 可 250 270 ℃ UEW+ NY 雙被覆 130 ℃ 380 ℃ 3s 合格 良 可 200 250 ℃ UEW+ NY 雙被覆 155 ℃ 390 ℃ 3s 合格 良 可 250 270 ℃ UEW 單被覆 180 ℃ 390 ℃ 3s 合格 良 可 250270 ℃ UEW+ NY 雙被覆 180 ℃ 390 ℃ 3s 合格 良 可 250270 ℃ PEW+ NY 雙被覆 155 ℃ 否 SEIW 單被覆 180 ℃ 455 ℃ 3s 合格 優 優 300330 ℃ EIW 單被覆 180 ℃ 否 合格 優 優 370410 ℃ EAIW 雙被覆 200 ℃ 否 合格 極優 極優 340380 ℃ AIW 單被覆 220 ℃ 否 合格 極優 極優 400430 ℃

具有極佳之繞線性,耐磨特性良好,適合於高 速卷線或自動繞線 具有良好之耐溫特性及機械特性

缺點:不可直焊

漆包線種類

AIW---聚醯胺亞胺酯漆包銅線

耐溫等級:220℃ 絕緣說明:

AIW其絕緣層為Aromatic Polyamideimide樹脂, AIW具有極佳之耐溫,耐機械及耐化學藥品特性, 被用以設計來抵抗嚴苛之使用環境。

漆包線生產工藝流程

漆包線之生產工藝流程 伸線→退火→卷取→細伸→燒燉→水洗→烘幹→冷卻→上漆→烘烤→冷卻→捲取

漆包線種類

UEW—聚胺酯漆包銅線

漆包线工艺流程

精心整理漆包线工艺流程漆包线主要流程:放线→退火→涂漆→烘焙→冷却→收线一、放线在一台正常运行的漆包机上,操作人员的精力和体力大部分消耗在放线部分,大规格大容量线轴一般采用径向旋转式放线器;中等规格导线一般采用越端式或毛刷式放线器;微细规格导线一般采用毛刷式或双锥套式放线器。

不论采用哪种放线方式,都对裸铜线线轴的结构和质量有严格要求----表面应光洁以保证线材不被擦伤----轴芯两侧及侧板内外有2—4mm半径的r角以保证放线过程中能均衡放出----线轴加工完后,必须作动、静平衡试验----毛刷放线器要求轴芯直径:侧板直径小于1:1.7;越端放线要求小于1:1.9,否则放线至轴芯时会出现断线现象。

二、退火退火的目的是使导体由于模具拉伸过程中因晶格变化而变硬的导线经过一定的导线表面失去光泽,甚至容易脆断。

退火炉温太高,不仅影响炉的使用寿命,而且停车整理、断线穿线时易烧断线。

要求退火炉的最高温度控制在500℃左右。

对炉子采用二段控温形式,在静态和动态温度近似的位置选择控温点是有效的。

铜在高温下容易氧化,氧化铜是很酥松的,漆膜不能牢固的附着在铜导线上,氧化铜对漆膜的老化有催化作用,对漆包线柔韧性、热冲击、热老化都有不良影响。

要铜导线不氧化,就要使在高温下的铜导线不和空气中的氧接触,因此要有保护气体。

大部分的退火炉一头水封,另一头开着。

退火炉水槽中的水有三个作用:封闭炉口,冷却导线,发生蒸汽做保护气体。

在刚开车时由于退火管内的水蒸汽很少,℃,涂漆是将漆包线漆涂复在金属导体上形成有一定厚度的均匀漆层的过程。

这关系到液体的几个物理现象和涂漆方法。

1.物理现象1)粘度当液体发生流动时,分子之间相互碰撞使一层分子带着另一层分子运动,由于相互的作用力又使后一层分子阻碍前一层分子的运动,由此表现出活动的沾滞性,这就叫做粘度。

不同的涂漆方法,不同的导线规格对漆的粘度要求不同。

粘度的大小主要关系到树脂分子量的大小,树脂分子量大,漆的粘度大,用于涂制粗线,因为分子量大得到的漆膜的机械性能较好。

漆包线生产工艺流程

漆包线生产工艺流程

《漆包线生产工艺流程》

漆包线是一种由金属线芯包覆着绝缘漆的电线。

它被广泛应用于电机、变压器、发电机等电气设备中。

漆包线的生产工艺流程主要包括线芯制备、绝缘处理、涂漆和烘烤四个步骤。

首先是线芯制备。

生产漆包线的线芯通常采用铜或铝制成,首先需要将金属材料拉拔成所需的直径,然后经过清洗和除油处理,以确保表面光滑干净。

接下来是绝缘处理。

在绝缘处理过程中,将绝缘漆涂覆在金属线芯表面。

这既可以采用浸涂法,也可以采用喷涂法。

浸涂法是将金属线芯浸泡在漆液中,然后提升并旋转,使漆料均匀涂覆在表面。

而喷涂法则是将漆料喷涂在金属线芯表面,通过旋转使漆料均匀覆盖。

接着是涂漆。

在涂漆过程中,需要确保漆料均匀地附着在金属线芯表面,以保证绝缘效果。

同时,为了增加漆包线的机械强度和耐磨性,通常还会在外层进行一层包覆。

最后是烘烤。

将涂漆后的线芯送入烘烤炉中进行烘烤,使漆料在一定的温度下迅速固化。

这样可以确保漆料与金属线芯充分结合,形成坚固的绝缘层。

以上就是漆包线生产的主要工艺流程。

通过这些步骤,金属线芯可以被绝缘漆包覆,确保了电气设备的安全可靠运行。

漆包线工艺流程

漆包线工艺流程漆包线主要流程:放线→退火→涂漆→烘焙→冷却→收线一、放线在一台正常运行的漆包机上,操作人员的精力和体力大部分消耗在放线部分,调换放线盤使操作者付出很大的劳动力,换线时接头易产生品质问题及发生运行故障。

有效的方法是大容量放线。

放线的关键是控制张力,张力大时不仅拉细导体,使导线表面失去光亮,还影响漆包线的多项性能。

从外表上看,被拉细的导线,涂制出的漆包线光泽较差;从性能来看,漆包线伸长率、回弹性、柔韧性、热冲击都受到影响。

放线张力太小,线容易跳动造成并线、线碰炉口。

放线时最怕半圈张力大,半圈张力小,这样不仅使导线松乱、扎断,一段一段被拉细,而且还会引起烘炉内线的大跳动,造成并线、碰线故障。

放线张力要均匀,适当。

在退火炉前安装助力轮对张力的控制有很大帮助。

软铜线在室温下其最大不延伸张力约为15kg/mm2,在400℃下最大不延伸张力约为7kg/mm2;在460℃下最大不延伸张力为4kg/mm2;在500℃下最大不延伸张力为2kg/mm2。

在正常的漆包线涂制过程中,漆包线的张力要明显小于不延伸张力,要求控制在50%左右,放线张力控制在不延伸张力的20%左右。

大规格大容量线轴一般采用径向旋转式放线器;中等规格导线一般采用越端式或毛刷式放线器;微细规格导线一般采用毛刷式或双锥套式放线器。

不论采用哪种放线方式,都对裸铜线线轴的结构和质量有严格要求----表面应光洁以保证线材不被擦伤----轴芯两侧及侧板内外有2—4mm半径的r角以保证放线过程中能均衡放出----线轴加工完后,必须作动、静平衡试验----毛刷放线器要求轴芯直径:侧板直径小于1:1.7;越端放线要求小于1:1.9,否则放线至轴芯时会出现断线现象。

二、退火退火的目的是使导体由于模具拉伸过程中因晶格变化而变硬的导线经过一定的温度加热,使分子晶格重排后恢复工艺要求的柔软度,同时除去拉伸过程中导体表面残留的润滑剂、油污等,使导线易于涂漆,保证漆包线的质量。

漆包线工艺流程资料

漆包线工艺流程漆包线主要流程:放线→退火→涂漆→烘焙→冷却→收线一、放线在一台正常运行的漆包机上,操作人员的精力和体力大部分消耗在放线部分,调换放线盤使操作者付出很大的劳动力,换线时接头易产生品质问题及发生运行故障。

有效的方法是大容量放线。

放线的关键是控制张力,张力大时不仅拉细导体,使导线表面失去光亮,还影响漆包线的多项性能。

从外表上看,被拉细的导线,涂制出的漆包线光泽较差;从性能来看,漆包线伸长率、回弹性、柔韧性、热冲击都受到影响。

放线张力太小,线容易跳动造成并线、线碰炉口。

放线时最怕半圈张力大,半圈张力小,这样不仅使导线松乱、扎断,一段一段被拉细,而且还会引起烘炉内线的大跳动,造成并线、碰线故障。

放线张力要均匀,适当。

在退火炉前安装助力轮对张力的控制有很大帮助。

软铜线在室温下其最大不延伸张力约为15kg/mm2,在400℃下最大不延伸张力约为7kg/mm2;在460℃下最大不延伸张力为4kg/mm2;在500℃下最大不延伸张力为2kg/mm2。

在正常的漆包线涂制过程中,漆包线的张力要明显小于不延伸张力,要求控制在50%左右,放线张力控制在不延伸张力的20%左右。

大规格大容量线轴一般采用径向旋转式放线器;中等规格导线一般采用越端式或毛刷式放线器;微细规格导线一般采用毛刷式或双锥套式放线器。

不论采用哪种放线方式,都对裸铜线线轴的结构和质量有严格要求----表面应光洁以保证线材不被擦伤----轴芯两侧及侧板内外有2—4mm半径的r角以保证放线过程中能均衡放出----线轴加工完后,必须作动、静平衡试验----毛刷放线器要求轴芯直径:侧板直径小于1:1.7;越端放线要求小于1:1.9,否则放线至轴芯时会出现断线现象。

二、退火退火的目的是使导体由于模具拉伸过程中因晶格变化而变硬的导线经过一定的温度加热,使分子晶格重排后恢复工艺要求的柔软度,同时除去拉伸过程中导体表面残留的润滑剂、油污等,使导线易于涂漆,保证漆包线的质量。

漆包线生产工艺

漆包线生产工艺漆包线是一种电工线材,常用于绕制电机、变压器等电器设备的线圈。

漆包线的生产工艺比较复杂,需要经过多个步骤才能完成。

下面我将介绍漆包线的生产工艺。

首先,漆包线的生产开始于裸铜线的制备。

裸铜线是漆包线的基材,它需要经过拉拔和退火等工艺,以确保线材的强度和导电性能。

接下来是漆包的制备。

漆包是一种绝缘材料,用于包覆裸铜线。

漆包的制备过程中,首先需要将合适的树脂溶解在有机溶剂中,形成漆包溶液。

然后,将裸铜线通过专用的涂层机械,将漆包溶液均匀地涂覆在裸铜线上。

漆包溶液中的树脂会在干燥过程中形成绝缘层,保护裸铜线不受外界影响。

漆包线生产的关键步骤是绕制线圈。

将包覆好的裸铜线通过绕线机,按照特定的规格和图纸要求进行绕制。

绕制线圈的过程中需要注意的是线圈的密度,绕制的均匀性以及线圈的紧致度等。

这些因素都会影响到线圈的导电性能和机械强度。

完成绕制后,还需要对线圈进行固定和定型处理。

常见的方法是通过热处理或者压制等工艺,使线圈保持固定的形状和尺寸。

最后,漆包线还需要经过除漆处理。

除漆是为了去除线材表面的残留漆包,使线材表面光洁,以便进行下一步的工序或者最终的应用。

需要注意的是,漆包线的生产需要严格控制每个步骤的工艺参数和质量要求。

特别是绕制线圈的工艺控制,对线圈的性能和质量有着重要的影响。

此外,还需要对漆包线的成品进行质量检验,以确保产品符合国家和行业的标准要求。

总的来说,漆包线的生产工艺是一个复杂的过程,需要进行多个步骤的处理。

通过合理的工艺控制和质量检验,可以生产出符合要求的高质量漆包线产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

漆包线生产工艺流程

一、 铜的冶炼与铜杆加工

矿石 (含Cu 1~5%)

电解铜板(含Cu 99.95%↑)

Φ8mm 铜杆

Φ2.6铜材

二、伸 线 部 份

伸线是将2.6MM 的铜材用伸线眼模,利用铜的延展性原理将其逐步拉小,拉伸过程中需加伸线油润滑(见附图一)

1、铜材

漆包线用铜材为工业纯铜,纯度在99.95%以上,导电率不低于98%,硬铜的电阻率不大于0.01796Ωmm 2/m ,软铜的电阻率不大于0.017241Ωmm 2/m ,软铜的伸张率不低于30%。

2、伸线眼模:伸线眼模内部模蕊为钻石,利用其锥度角将铜材拉小(见附图二)

附图一:

附图二:

二、漆包线的生产工艺流程:

放线(联拉)→退火→润滑→收线

1.放线:将铜材均匀地从铁轴放出,提供原料和保证涂漆的稳定性,在高速机台,依靠联合拉线机

来放线。

2. 退火:将裸铜线软化,去除拉伸过程中的内应力,使分子晶格重新排列,增强柔软性和导电性。

3.涂漆:将绝缘漆均匀地涂到裸铜线上,靠模具或毛毡来作为媒介。

4. 烘焙:将漆液中的溶剂蒸发,使漆基材料固化,形成坚固的体形结构的漆膜。

5. 冷却:使漆膜冷却进一步成形,为第二次涂漆作准备。

6. 润滑:对涂漆完成后的漆包线,在表面再涂一层润滑剂,以减少加工时的摩擦。

7. 收线:用塑料轴将加工完成后的成品卷取、均匀排列,便于客户加工使用。