手机电池制作工艺

锂离子电池生产工艺流程

锂离子电池生产工艺流程1. 简介锂离子电池是一种常见的电池类型,在现代生活中被广泛应用于手机、笔记本电脑、电动汽车等各种电子设备中。

其生产工艺流程是一个复杂的过程,涉及多个步骤和工艺。

2. 成分及原理锂离子电池由正极、负极、电解液和隔膜组成。

正极通常是由锂离子化合物构成,负极是石墨或其他碳材料,电解液是导电液体,隔膜用于防止正负极直接接触。

正负极之间通过电解液中的离子进行离子运输,从而实现电池的放电和充电过程。

3. 生产工艺流程3.1. 正负极材料制备1.正极材料制备:正极材料一般是金属氧化物,如锰酸锂,钴酸锂等。

制备过程包括原料混合、研磨、干燥等步骤。

2.负极材料制备:负极材料通常是石墨或其他碳材料。

制备过程包括原料混合、成型、烘干等步骤。

3.2. 电解液制备电解液一般是由溶解锂盐在有机溶剂中形成的液体。

制备过程包括原料混合、搅拌、过滤等步骤。

3.3. 电池组装1.正负极制片:将正负极材料分别涂覆在导电片上,并经过烘干、压片等工艺制备成正负极片。

2.隔膜处理:将隔膜切割成适当的形状和尺寸。

3.组装:将正负极片和隔膜按照设计要求层叠组装,注入电解液,封口形成锂离子电池。

3.4. 充电、放电、封装1.充电:将组装好的电池连接到充电设备中,通过外部电源将电池充满电。

2.放电:将电池连接到外部设备中,从电池中释放能量。

3.封装:将充放电测试合格的电池进行封装,以保护电池内部结构。

4. 质量控制在生产过程中,需要进行严格的质量控制,以确保电池的性能和安全性。

常见的质量控制方法包括原料检测、生产过程监控、成品检验等。

5. 结语锂离子电池生产工艺流程是一个复杂而精细的过程,需要严格控制各个环节,才能生产出高性能、安全可靠的电池产品。

加强研发和技术创新,不断提高生产工艺水平,将成为锂离子电池产业持续发展的关键。

手机电池生产工艺流程

手机电池生产工艺流程手机电池是手机的重要组成部分之一,它为手机提供持久的电力供应。

下面将介绍手机电池的生产工艺流程。

首先,手机电池的生产工艺流程从材料准备开始。

生产电池所需的主要材料包括锂离子电池正负极材料、电解质、导电剂等。

这些材料需要进行准确的配比和粉碎处理,以便后续的制造过程能够顺利进行。

接下来是电池片的制造。

这一过程主要包括电池片的涂布、压片、烘干和切割等步骤。

首先,将准备好的正负极材料涂布到铜箔或铝箔基片上。

然后,通过压力的作用,将正负极材料与基片紧密结合在一起。

接着,将这些涂布好的基片经过烘干,以便将涂料完全固化。

最后,将烘干后的基片进行切割,得到具有特定尺寸的电池片。

然后是电芯组装过程。

电芯组装是将正负极的电池片与电解质分隔片通过卷绕、穿刺和封口等步骤进行组装而成。

首先,将正负极电池片交替卷绕在一起,形成一个电芯。

然后,在电芯的两端进行穿刺,以便电解质能够渗透到电池片中。

最后,通过封口处理,确保电芯的密封性能。

接下来是容器的制造。

容器主要是为了保护电芯免受外部环境的影响,同时也可以提供电芯的支撑和固定。

常见的容器材料有铝合金和塑料等。

先通过模具冲压和成型的方式将容器制作出来,然后经过清洗、喷涂等处理,最后进行干燥和包装。

最后是电池组装和测试。

这一过程主要包括将电芯与容器进行组合,连接电流收集器和终端,然后进行电池性能测试和终端控制电路的安装。

通过这些步骤,确保电池组能够正常工作,并且具备必要的安全保护措施。

综上所述,手机电池的生产工艺流程包括材料准备、电池片制造、电芯组装、容器制造和电池组装与测试等步骤。

这些步骤紧密相连,每一步都非常重要,任何环节的不合格都可能影响到最终产品的质量和性能。

手机电池的生产工艺需要严格的控制和管理,以确保生产出高质量、可靠耐用的电池产品。

手机电池生产工艺流程

手机电池生产工艺流程手机电池是手机的重要组成部分,它的生产工艺流程非常复杂,需要经过多道工序才能完成。

下面我们来详细介绍手机电池的生产工艺流程。

1. 原材料准备。

手机电池的主要原材料包括锂、镍、锰、钴等金属元素,以及聚丙烯、聚乙烯等聚合物材料。

在生产之前,首先需要对这些原材料进行严格的筛选和检测,确保其质量符合生产要求。

2. 正极材料制备。

手机电池的正极材料通常由锂、镍、锰、钴等金属氧化物混合而成。

在制备过程中,需要将这些金属氧化物与聚合物材料进行混合,并在高温下进行烧结,最终形成正极材料。

3. 负极材料制备。

手机电池的负极材料通常由石墨和聚合物材料混合而成。

在制备过程中,需要将石墨和聚合物材料进行混合,并在高温下进行烧结,最终形成负极材料。

4. 电解液制备。

手机电池的电解液通常由锂盐和有机溶剂混合而成。

在制备过程中,需要将锂盐和有机溶剂进行混合,并进行严格的过滤和纯化处理,确保电解液的纯度和稳定性。

5. 电池壳体制备。

手机电池的壳体通常由铝合金或者聚合物材料制成。

在制备过程中,需要将铝合金或者聚合物材料进行压铸或注塑成型,最终形成电池壳体。

6. 组装。

在手机电池的组装过程中,首先需要将正极、负极和电解液注入电池壳体中,并进行密封处理。

然后需要对电池进行充放电循环测试,确保其性能稳定。

7. 测试。

在手机电池生产的最后阶段,需要对电池进行严格的性能测试,包括容量测试、循环寿命测试、安全性能测试等,确保电池的质量达到标准要求。

通过以上工艺流程,手机电池最终可以完成生产,并投入到手机的组装生产中。

手机电池的生产工艺流程非常复杂,需要多道工序的精密操作和严格控制,以确保电池的质量和性能达到标准要求。

未来随着科技的发展,手机电池的生产工艺流程也将不断优化和改进,以满足人们对手机电池性能的不断提升的需求。

电池制作方法

电池制作方法电池是一种可以存储电能的装置,它有利于减少能源消耗和减少污染。

电池已经运用到我们日常生活的各个方面,其中最常见的就是手机电池、笔记本电脑电池等,为我们提供便利。

下面就介绍一下电池的制作方法。

电池制作的第一步是选择材料。

电池的电解质溶液需要选择合适的酸性及碱性电解质来达到最佳的性能,同时也要考虑溶液的热稳定性及离子强度。

典型的材料有氢氧化钠和氢氧化钾,也可以搭配使用。

此外,还需要电极材料,常见的材料有金属锌、铝和铁等。

电池制作的第二步是电解溶液的制备。

首先,将电解溶液中的电解质加入适量的水,并使其融合溶解,然后加入适量的碳酸氢钠来降低溶液的酸度,最后再加入少量的氧化剂以调节溶液的离子强度,使其符合要求。

电池制作的第三步是组装电池。

首先,将电极材料放置到玻璃管中,并将玻璃管放入一个容器中,容器中倒入准备好的电解溶液,等溶液液位上升到玻璃管的开口处,将电解溶液的出口放到容器的侧面,使溶液中的离子能够在电极间运动。

其次,将阳极和阴极连接起来,最后连接外接设备,即可使用该电池。

以上是电池制作的步骤,从选择材料到组装电池,整个过程都很复杂。

电池的制作需要有相关的技术和经验,如果没有经验,那么可能会出现一些技术问题,比如电池性能太差,续航时间太短等等,所以,电池的制作需要有一定的技术,相关技术人员也是必不可少的。

随着技术的发展,如今早已可以用仿生工艺或者3D打印等方式制作出来电池,而且性能也较传统电池有较大提升,如今,电池已经在想象力中无处不在,它们已成为推动以及支撑我们日常生活的重要元素之一,电池的制作工艺也越发重要。

总之,电池的制作工艺非常复杂,从选择材料到组装电池都需要有一定的技术支持,才能有更好的电池性能和更可靠的使用体验。

另外,随着技术的发展,电池的制作工艺也在不断改进,可以更好地支撑我们的日常生活。

聚合物锂电芯PACK工艺

04

Pack工艺中的关键技术

电池热管理技术

1 2

3

热设计

为了确保电池的正常运行和安全性,需要对电池进行有效的 热设计。这包括选择适当的材料、设计和布局电池组,以便 在运行过程中有效地散热。

热控制

为了防止电池过热或过冷,需要实施有效的热控制策略。这 包括使用温度传感器监测电池温度,以及使用加热或冷却系 统来调节电池温度。

电池芯选择

采用高功率聚合物锂电芯,单体电芯容量为 3.8V/100Ah。

电池管理系统

具备电量监测、充电控制、放电控制、安全保 护等功能。

结构封装

采用铝壳封装,具有高强度、高刚性等特点, 适应汽车使用环境。

某品牌无人机电池Pack工艺案例

电池芯选择

结构封装

采用高能量密度聚合物锂电 芯,单体电芯容量为 3.7V/1000mAh。

热仿真

为了优化电池热设计和管理,可以使用热仿真工具进行模拟 和预测。这有助于预测电池在不同条件下的温度行为,从而 优化电池性能和安全性。

电池均衡技术

均衡电路

为了确保电池组中所有电池的充电和放电状态一致,需要使用均衡电路。这种电路可以消除电池 之间的电压差异,防止过充电或过放电。

均衡策略

实施有效的均衡策略是必要的,以确保均衡电路在适当的时机工作。这包括基于电压、电流或温 度的均衡策略,以及主动和被动均衡策略。

形状可塑性

聚合物锂离子电池的电解质为固态或 凝胶态,不易泄漏和爆炸,安全性较 高。

轻量化

由于采用高分子材料,聚合物锂离子 电池的重量相对较轻,有利于减小设 备的整体重量。

安全性能高

聚合物锂离子电池的形状可以根据需 要进行定制,具有更好的可塑性,可 以适应不同设备的形状和尺寸。

锂电池干法

锂电池干法全文共四篇示例,供读者参考第一篇示例:干法锂电池是一种以无液态电解质为基础的锂电池,相对于传统的液态电解质锂电池,干法锂电池具有更高的安全性和稳定性。

其原理是将固态或凝胶态的电解质涂敷在锂离子导体上,形成一种包裹式的结构,有效防止电解质泄漏、燃烧等安全问题。

干法锂电池还具有较高的工作温度范围和更长的循环寿命。

干法锂电池的制备方法主要包括固相法、凝胶法和溶胶-凝胶法等。

固相法是将固态电解质和锂离子导体混合后烧结成片状电解质,然后与阳极和阴极组装而成电池;凝胶法则是将溶胶涂敷在锂离子导体上,通过热处理形成凝胶态电解质;而溶胶-凝胶法是将溶胶涂敷在锂离子导体上,形成凝胶态电解质后浸渍液态电解质。

这些方法在制备干法锂电池时都能够满足不同需求的电池性能。

干法锂电池目前已经在多个领域得到应用。

在移动通讯领域,干法锂电池因其高安全性被用于智能手机、平板电脑等设备中,有效减少了火灾事故发生的风险。

在电动车领域,干法锂电池因其较高的工作温度范围被广泛用于电动汽车,提高了车辆的续航里程和安全性能。

在储能领域,干法锂电池也被应用于太阳能、风能等新能源设备中,提高了能源利用率。

第二篇示例:锂电池是一种常用的充电式电池,通过正负极之间的锂离子往复嵌入和释放实现储能和释能的过程。

而制作锂电池的方法也有很多种,其中最常见的就是干法和湿法两种方法。

本文将重点介绍锂电池干法制作的过程和其中的一些关键技术。

锂电池干法制作是一种相对简单、高效的工艺。

干法制备锂电池的主要原料包括锂盐、负极材料和正极材料。

锂盐一般为锂盐溶液,通常为锂盐和溶剂的混合物。

而负极材料一般是石墨,正极材料则往往是氧化物或磷酸盐等。

在制备锂电池前,需要对这些原料进行前期处理,例如磷酸盐需要进行磷酸树脂化处理,石墨需要进行高温石墨化处理等。

接着,将经过处理的原料按照一定的配方比例混合,然后通过干燥、压片、成型等工艺步骤制备出正负极片。

正负极片是锂电池的核心部件,其性能和制备工艺对最终电池性能有着直接影响。

电池的制备工艺,叠片工艺的主要流程和生产设备

电池的制备工艺,叠片工艺的主要流程和生产设备电池作为一种储能设备,广泛应用于电动汽车、手机、笔记本电脑等现代生活中的各种电子设备中。

电池的制备工艺是指将正负极材料、电解质和隔膜等组件进行组装,形成完整的电池体系的过程。

其中,叠片工艺是电池制备的一种常见工艺,它主要包括前处理、涂布、堆叠、卷绕和封装等环节。

下面我们将详细介绍电池制备的工艺流程和相应的生产设备。

一、电池制备的工艺流程:1. 前处理:包括正负极材料的预处理和电解液的配置。

正负极材料的预处理主要是对其进行研磨、干燥、筛分等处理,以获得更好的电池性能。

电解液的配置涉及到溶剂的选择和添加适量的溶质。

2. 涂布:涂布是将正负极材料连续涂覆在导电箔上的过程。

涂布分为单面涂布和双面涂布,主要通过离心涂布、刮涂和滚涂等方式进行。

涂布的目的是形成均匀的正负极材料层,并且粘附在导电箔上。

3. 堆叠:堆叠是将正负极材料相互叠置,并在两者之间添加电解液和隔膜的过程。

堆叠时需要控制正负极材料的叠层数量和厚度,以及电解液和隔膜的均匀分布,确保电池内部的电离和运输顺利进行。

4. 卷绕:卷绕是将堆叠好的正负极材料和隔膜卷成圆柱形状的过程。

卷绕时需要通过连续的滚筒设备将电池组件卷绕成圆柱形,并且保证正、负极之间和电解液、隔膜之间没有短路或漏液现象。

5. 封装:封装是将卷绕好的电池组件进行密封包装的过程。

封装主要通过焊接、封口和填充等方式进行,确保电池内部的正负极材料、电解液和隔膜不受外界环境的影响,并同时满足电池机械强度和安全性的需求。

二、电池制备的生产设备:1. 前处理设备:包括研磨机、干燥机、筛分机等,用于对正负极材料进行预处理。

2. 涂布设备:主要包括离心涂布机、刮涂机、滚涂机等,用于将正负极材料涂布到导电箔上。

3. 堆叠设备:主要包括堆叠机和压力机,用于将正负极材料和隔膜叠置,并控制叠层数量和厚度。

4. 卷绕设备:主要包括卷绕机,用于将堆叠好的电池组件卷绕成圆柱形状。

手机电池生产工艺流程图

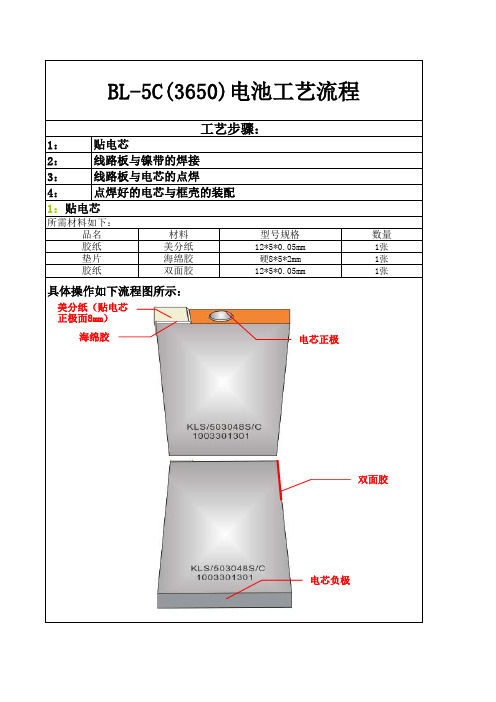

工艺步骤:

1: 贴电芯

2: 线路板与镍带的焊接

3: 线路板与电芯的点焊

4: 点焊好的电芯与框壳的装配

1:贴电芯

所需材料如下: 品名 胶纸 垫片 胶纸

材料 美分纸 海绵胶 双面胶

型号规格 12*5*0.05mm 硬8*5*2mm 12*5*0.05mm

数量 1张 1张 1张

具体操作如下流程图所示:

美分纸(贴电芯 正极面8mm)

海绵胶

电芯正极

双面胶 电芯负极

2:线路板与镍带的焊接

所需材料如下: 品名 镍带 镍带

材料

型号规格

数量

钢镀镍

0.127*25*2.5(正极)mm

1条

钢镀镍

0.127*45*2.5(负极)mm

1条

具体操作如下流程图所示:

正极镍带

负极镍带

线路注意地方如下 正负极镍带和线路板之间需保持平整整齐 线路板与镍带之间的焊接无虚焊,无满锡,焊点光亮,无拉尖 焊接时电烙铁停留在焊接点的时间不能过长,以免造成线路板的五金脱落 在焊接时锡不能满到线路板的五金里,以免造成不必要的短路

3:线路板与电芯的点焊 具体操作如下流程图所示:

海绵垫 (30*4*4mm)

线路板正极点焊

海绵垫 (30*4*4mm)

线路板负极点焊

备注:在焊接过程中正负极镍带、线路板和电芯需保平整整齐 ,并确保 点焊牢固.

4:点焊好的电芯与框壳的装配 具体操作如下流程图所示:

备注:将点焊好的电芯装入电池框壳中,确保电芯上的五金与框壳中 的五金相对应,无下陷,并且五金与框壳五金线对齐

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

鈷酸鋰直觀圖 鈷酸鋰電鏡圖

原材料進料檢驗

名詞解釋: 粒度: 粉末顆粒的大小,以μm為單位 振實密度: 一定重量的粉末顆粒通過振動所能夠達到的最小體積 首次充放電效率: 電池第一次放電容量與第一次充電容量的比值 克比容量: 每一克活性物質(鈷酸鋰或是石墨)所能發揮的容量 循環保持率: 電池經過多次充放電後的容量與初次容量的比值 平台: 充滿電後電池(4.2V)放電到3.6V時的所用的放間 水分: 電解液中所含水分含量,以PPM為單位 HF: 電解液中所含氟化氫的含量,以PPM為單位 電導率: 電解液的導電能力 分解電壓: 外加電壓時,電解液維持不分解所能承受的最大電壓值

電芯烘烤:120℃左右烘烤電芯15H-24H以除 濕。

注液:將電解液注入到電芯中,電解液為 離子提供遊動空間。

真空烘烤

真空注液機

擱置,化成

一般擱置24H以利於電解液浸潤。 化成:對注液後地電池進行首次充電和放

電以活化其活性物質。

化成櫃

封口,清洗

封口:將鋼珠敲進注液口。 清洗:用水及丙酮清洗電芯表面的油污、

2、负极:与正极匹配成为电池反应的主体,主要反应物质为C, 负极片是由石墨粉末调成膏体状涂覆在铜箔上烘干而成。

3、隔膜纸:置于正极与负极之间起隔离作用,主要是防止正 极与负极直接接触而导致电池内部短路。现在的所采用的 隔膜纸一般为PE/PP多层微孔薄膜。

4、电解液:电池反应过程中作锂离子来回移动的载体,一般 采用LiPF6作电解质溶解于EC/DMC/EMC等酯类物质中而形 成的有机电解液。

原材料進料檢驗

鈷酸鋰檢驗項目有:外觀、粒度、振實密 度、PH值、首次充放電效率、克比容量、 循環容量保持率、平台

負極石墨檢驗項目有:外觀、粒度、振實 密度、首次充放電效率、克比容量、循環 容量保持率、平台

電解液檢驗項目有:外觀、水分、HF含量、 電導率、分解電壓

配料

配料分為正極配料和負極配料,正極材料 和負極材料統稱為活性物質。

配料是將活性物質、溶劑、導電劑、粘合 劑按照一定的比例攪拌混合成漿料,正極 配料過程嚴禁有水分。

控制點:配方(活性物質94%)、固含量 (正極:70±2%,負極:44±1%)、粘度: 3000-10000mpa.s

攪拌機

塗布

同樣,塗布也分為正極塗布和負極塗布。 正極塗布是將正極漿料塗覆在鋁箔兩面上, 並烘烤幹溶劑,負極塗布是將負極漿料塗 覆在銅箔兩面上,並烘烤幹溶劑。

正極片

正極耳及蓋帽

真空幹燥箱

卷繞

卷繞:將正極片、負極片及隔膜紙通過卷 繞機卷成電池的大小,然后捏扁用胶纸缠 住待装壳,對於鋼殼,負極片比正極片長, 隔著隔膜紙包裹著正極片。對於鋁殼,正 極片比負極片長,隔著隔膜紙包裹負極片。 要求,卷芯不能偏位,否則易短路或低容 量。

卷繞機

裝配,激光焊接

裝配:將卷芯裝入鋼殼(鋁殼),點焊極耳, 加絕緣片,點焊蓋板。

激光封口:将装壳工序转来的电芯通过碰 焊机将其负极耳牢固地焊接在钢壳上,之 后将电芯上到激光焊接机模具上,通过激 光焊接机将其盖板严密地焊接在钢壳上, 之后进行真空测漏、测短路。

絕緣片 殼體 卷芯

激光焊接機

真空測漏

電芯烘烤,注液

正極 LiCoO2-------> Li1-xCoO2 + xLi+ + xe負極 6C + xLi+ + xe- ------->LixC6 全反應 6C + LiCoO2------->LixC6 + Li1-xCoO2

鋰離子電池的結構

1、正极:电池反应的主体,主要反应物质为LiCoO2,正极片 是由LiCoO2粉末调成膏体状涂覆在铝箔上烘干而成。

分小片:將壓片後的大片分切成規定尺寸 的小片,其寬度就是電池的高度。不能有毛 刺。

輥壓機

分切機

制片,極片烘烤

將壓片後的小片進行如下操作:

吸片(去除表面粉塵)

點焊極耳(正

負極引線)

貼膠紙(絕緣,避免短

路) 極片外觀全檢

控制點:虛焊(內阻大)、焊穿(短路)

極片烘烤:將正負極片用80-90℃抽真空烘 烤4H,減少極片濕氣。

劃線、膠等,並進行厚度全檢。

清洗

分容,入庫

分容:首次分選電池容量及平台。 入庫:進行電池的厚度內阻測試後入倉庫。

分容檢測櫃

裝保護板,包裝

電芯安裝保護板,包裝後即完成了整個生 產制造過程。

鋰離子電池的優點

A.高能量密度 B.單電池輸出電壓高 C.自放電率低 D.使用壽命長 E.安全性能好 F.無記憶效應 G.不含重金屬如:鎘、汞等, 因此對環境

手机电池制作工艺

電池工作原理

鋰離子電池的正負極均採用可供鋰離子自由脫嵌的活性物 質,當電池充電時鋰離子從正極進入溶液轉到負極中去。 放電時鋰離子又從負極進入溶液轉到正極。鋰離子進入電 極的過程中叫嵌入;從電極出來的過程叫脫嵌。充放電時 離子的往返的嵌入和脫嵌正像搖椅一樣搖來搖去,故有人 稱鋰離子電池為“搖椅電池”。其化學反應方程式為:

5、五金配件:主要包括钢壳、盖板等。

钢(铝)壳:电池电化学反应系统的容器。

盖板:在整个电池系统中起密封和输出电流的作用。

鋰離子電池的結構

進料檢驗 制片 裝配 注液 清洗

生產流程

配料 烘烤小片 激材料進料檢驗

電池容量的發揮靠化學材料。現重點介紹化學材料的進料 檢驗.

箔材選擇:銅箔(10μm、12μm),鋁箔 (16μm、20μm)

控制點:面密度

塗布機

裁切,烘烤大片

裁切:按照工藝標準將塗覆漿料的箔材的 余邊切去,並成卷的箔材切成規定尺寸的 大片。

烘烤大片:將分切好的大片放入烤箱烘烤 以減少其水分含量。

分切機 烤箱

壓片,分小片

壓片:用輥軋機壓大片,使漿料緊覆在箔 材上,需要控制壓片後的大片的厚度。過 厚則壓片易壓死或斷片,且入殼難。過薄 則容量低。

化學材料包括:正極材料,負極材料,電解液,導電劑、 溶劑、粘合劑、增稠劑。

正極材料(活性物質)指的是:鈷酸鋰、鎳酸鋰、錳酸鋰, 現在常用的是鈷酸鋰。

負極材料指的是:石墨、炭粉 電解液指的是:六氟磷酸鋰 導電劑一般是指導電石墨,如;Super-p、KS-15 溶劑有:去離子水、NMP 粘合劑有:SBR、PVDF 增稠劑有:CMC