表面粗糙度的评定标准及方法

混凝土表面粗糙度评定标准

混凝土表面粗糙度评定标准混凝土表面粗糙度评定标准一、引言混凝土表面粗糙度评定是指对混凝土表面平整度的评估。

它是建筑工程中非常重要的检验项目之一,因为表面平整度直接关系到建筑物的外观、强度和耐久性等方面。

因此,制定一套科学合理、实用可行的混凝土表面粗糙度评定标准,对于确保建筑物的质量和安全具有重要意义。

二、标准依据1.《建筑结构验收规范》(GB 50205-2001)2.《混凝土结构工程质量验收规范》(GB 50204-2002)3.《混凝土工程施工质量检验规程》(GB 50203-2011)4.《混凝土工程施工与验收》(GB 50200-2017)三、粗糙度评定方法混凝土表面粗糙度评定方法通常有以下两种:1. 视觉法视觉法是通过人眼直接观察混凝土表面的平整度,根据视觉感受对其进行评定。

这种方法简单直观,但受主观因素影响较大,评定结果不够准确。

视觉法通常适用于表面要求不高的建筑物,如工业厂房、仓库等。

2. 仪器法仪器法是通过使用专业的仪器对混凝土表面进行测量,以达到更为准确的评定结果。

常用的仪器有平板仪、激光仪、光学传感器等。

这种方法对专业人员的要求较高,但评定结果相对准确,适用于表面要求较高的建筑物,如办公楼、商场等。

四、粗糙度等级混凝土表面粗糙度等级通常按照表面平整度进行划分,一般分为以下几个等级:1. 一级表面平整度最高,表面粗糙度小于0.2mm,适用于要求非常高的建筑物,如大型商场、高档写字楼等。

2. 二级表面平整度较高,表面粗糙度在0.2-0.5mm之间,适用于要求较高的建筑物,如高档住宅、酒店等。

3. 三级表面平整度一般,表面粗糙度在0.5-1.0mm之间,适用于要求一般的建筑物,如学校、医院等。

4. 四级表面平整度较差,表面粗糙度在1.0-1.5mm之间,适用于要求较低的建筑物,如工厂、仓库等。

5. 五级表面平整度最差,表面粗糙度大于1.5mm,适用于表面要求非常低的建筑物,如停车场、仓储场等。

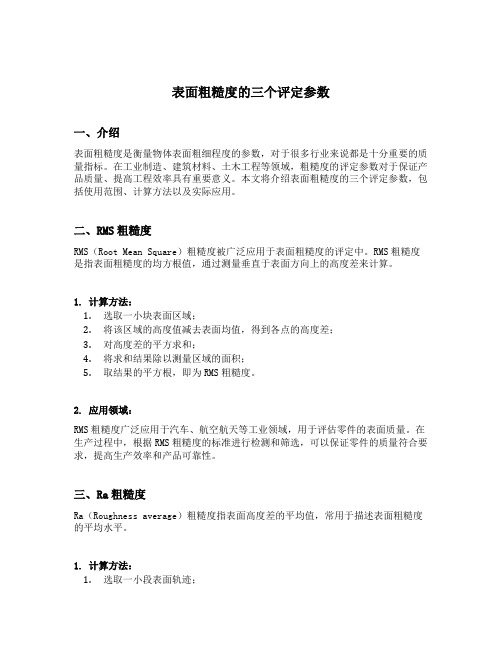

表面粗糙度的三个评定参数

表面粗糙度的三个评定参数一、介绍表面粗糙度是衡量物体表面粗细程度的参数,对于很多行业来说都是十分重要的质量指标。

在工业制造、建筑材料、土木工程等领域,粗糙度的评定参数对于保证产品质量、提高工程效率具有重要意义。

本文将介绍表面粗糙度的三个评定参数,包括使用范围、计算方法以及实际应用。

二、RMS粗糙度RMS(Root Mean Square)粗糙度被广泛应用于表面粗糙度的评定中。

RMS粗糙度是指表面粗糙度的均方根值,通过测量垂直于表面方向上的高度差来计算。

1. 计算方法:1.选取一小块表面区域;2.将该区域的高度值减去表面均值,得到各点的高度差;3.对高度差的平方求和;4.将求和结果除以测量区域的面积;5.取结果的平方根,即为RMS粗糙度。

2. 应用领域:RMS粗糙度广泛应用于汽车、航空航天等工业领域,用于评估零件的表面质量。

在生产过程中,根据RMS粗糙度的标准进行检测和筛选,可以保证零件的质量符合要求,提高生产效率和产品可靠性。

三、Ra粗糙度Ra(Roughness average)粗糙度指表面高度差的平均值,常用于描述表面粗糙度的平均水平。

1. 计算方法:1.选取一小段表面轨迹;2.计算轨迹上各点的高度差;3.将高度差的绝对值累加;4.将累加结果除以轨迹长度;5.得到的结果即为Ra粗糙度。

2. 应用领域:Ra粗糙度常用于机械工程、船舶制造等领域,用于评估零件表面的加工质量。

根据Ra粗糙度的要求进行表面加工,可以保证零件与零件之间的配合接触面积更大,提高零件的使用寿命和性能。

四、Rz粗糙度Rz(Average maximum height)粗糙度表示单位长度内最大凹凸高度的平均值,常用于对表面粗糙度的极值进行评定。

1. 计算方法:1.选取一小段表面轨迹;2.在轨迹上找到最高点和最低点;3.计算最高点和最低点之间的高度差;4.同样方法找到其它最高点和最低点,累加高度差;5.将累加结果除以轨迹长度;6.得到的结果即为Rz粗糙度。

粗糙度检测标准

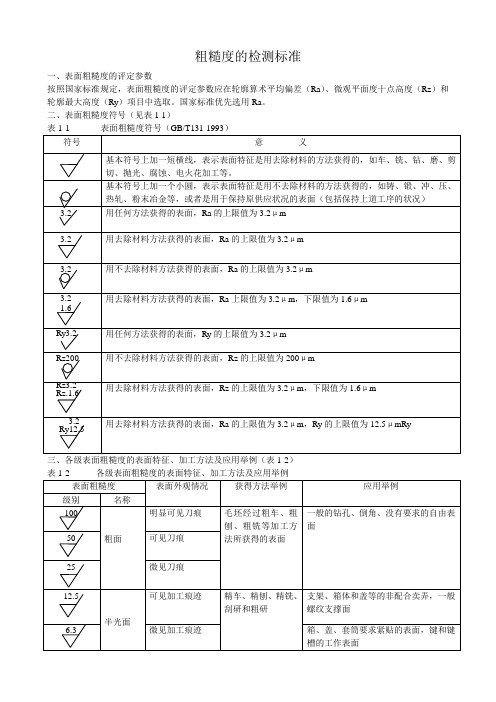

一、表面粗糙度的评定参数

按照国家标准规定,表面粗糙度的评定参数应在轮廓算术平均偏差(Ra)、微观平面度十点高度(Rz)和轮廓最大高度(Ry)项目中选取。国家标准优先选用Ra。

二、表面粗糙度符号(见表1-1)

表1-1表面粗糙度符号(GB/T131-1993)

符号

意义

基本符号上加一短横线,表示表面特征是用去除材料的方法获得的,如车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工等。

1.6

光面

可辨加工痕迹方向

金刚石、车刀精车、精铰、拉力加工、精磨、研磨、抛光

要求保证定心剂配合特性的表面,如轴承配合表面、锥孔等

0.6

微辩加工痕迹方向

要求能长期保持规定的配合特性,如标准公差为IT6、IT7的轴和孔

基本符号上加一个小圆,表示表面特征是用不去除材料的方法获得的,如铸、锻、冲、压、热轧、粉末冶金等,或者是用于保持原供应状况的表面(包括保持上道工序的状况)

3.2

用任何方法获得的表面,Ra的上限值为3.2μm

3.2

用去除材料方法获得的表面,Ra的上限值为3.2μm

3.2

用不去除材料方法获得的表面,Ra的上限值为3.2μm

3.2

1.6

用去除材料方法获得的表面,Ra上限值为3.2μm,下限值为1.6μm

Ry3.2

用任何方法获得的表面,Ry的上限值为3.2μm

Rz200

用不去除材料方法获得的表面,Rz的上限值为200μm

Rz3.2

Rz.1.6

用去除材料方法获得的表面,Rz的上限值为3.2μm,下限值为1.6μm

3.2

Ry12.5

用去除材料方法获得的表面,Ra的上限值为3.2μm,Ry的上限值为12.5μmRy

金属材料表面粗糙度标准

金属材料表面粗糙度标准一、表面粗糙度基本术语表面粗糙度是指物体表面微观不平度的程度,也称为表面微观不平度或表面粗糙度。

在机械制造领域,表面粗糙度是衡量零件质量的重要指标之一。

二、表面粗糙度符号及意义表面粗糙度的符号为Ra,其意义为轮廓算术平均偏差。

Ra是微观不平度十点高度和两点间距的算术平均值。

在实际应用中,Ra的数值通常会被列出,用以描述表面粗糙度的程度。

三、表面粗糙度评定参数表面粗糙度的评定参数包括:1.轮廓算术平均偏差Ra:在取样长度内,轮廓上各点至基准线距离绝对值的算术平均值。

2.轮廓最大高度Rz:在取样长度内,轮廓上各点至基准线距离的最大值。

3.微观不平度十点高度Rz:在取样长度内,五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

4.轮廓均方根粗糙度Rq:在取样长度内,轮廓上各点至基准线距离的均方根值。

四、表面粗糙度评定标准表面粗糙度的评定标准通常按照ISO 4287和GB/T 1031-2009等标准进行。

根据这些标准,表面粗糙度的数值范围从Ra 0.008 μm到Ra 100 μm不等。

具体数值取决于零件的使用要求、材料、加工工艺等因素。

五、表面粗糙度检测方法表面粗糙度的检测方法主要包括触针法和非触针法两大类。

其中,触针法是利用触针划过被测表面,根据划过的曲线变化来测量表面粗糙度;而非触针法则利用空气传感器等非接触式测量方法进行表面粗糙度测量。

在实际应用中,应根据具体的检测环境和零件特点选择合适的检测方法。

六、表面粗糙度对性能的影响表面粗糙度对金属材料的性能有着重要的影响。

例如,表面粗糙度会降低零件的耐磨性和疲劳强度,同时也会影响零件的抗腐蚀性能。

因此,在金属材料的加工过程中,应合理控制表面粗糙度,以达到最佳的使用性能。

七、表面粗糙度与其他参数的关系表面粗糙度与其他参数之间存在一定的关系。

例如,随着切削速度的提高,表面粗糙度会降低;而随着进给量的增加,表面粗糙度也会降低。

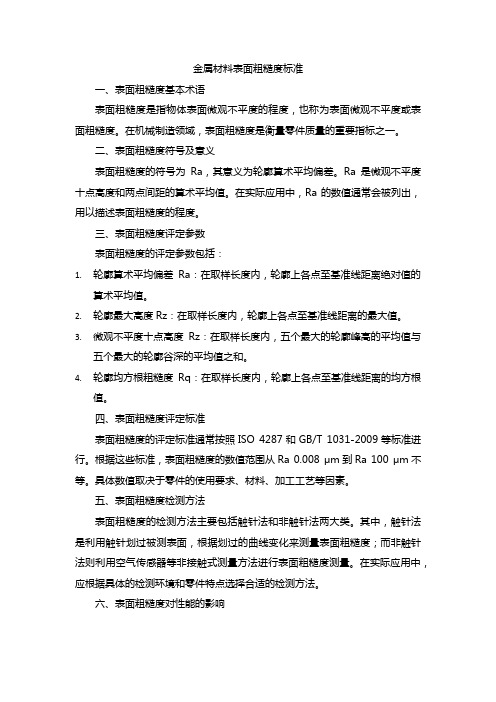

粗糙度检测标准

3.2

用任何方法获得的表面,Ra的上限值为3.2μm

3.2

用去除材料方法获得的表面,Ra的上限值为3.2μm

3.2

用不去除材料方法获得的表面,Ra的上限值为3.2μm

1.6

光面

可辨加工痕迹方向

金刚石、车刀精车、精铰、拉力加工、精磨、研磨、抛光

要求保证定心剂配合特性的表面,如轴承配合表面、锥孔等

0.6

微辩加工痕迹方向

要求能长期保持规定的配合特性,如标准公差为IT6、IT7的轴和孔

一般的钻孔、倒角、没有要求的自由表面

50

可见刀痕

25

微见刀痕

12.5

半光面

可见加工痕迹

精车、精刨、精铣、刮研和粗研

支架、箱体和盖等的非配合卖弄,一般螺纹支撑面

6.3

微见加工痕迹

箱、盖、套筒要求紧贴的表面,键和键槽的工作表面

3.2

不可见加工痕迹

要求有不精确定心及配合特性的表面,如支架孔、衬套、带轮工作表面

3.21Βιβλιοθήκη 6用去除材料方法获得的表面,Ra上限值为3.2μm,下限值为1.6μm

Ry3.2

用任何方法获得的表面,Ry的上限值为3.2μm

Rz200

用不去除材料方法获得的表面,Rz的上限值为200μm

Rz3.2

Rz.1.6

用去除材料方法获得的表面,Rz的上限值为3.2μm,下限值为1.6μm

3.2

Ry12.5

用去除材料方法获得的表面,Ra的上限值为3.2μm,Ry的上限值为12.5μmRy

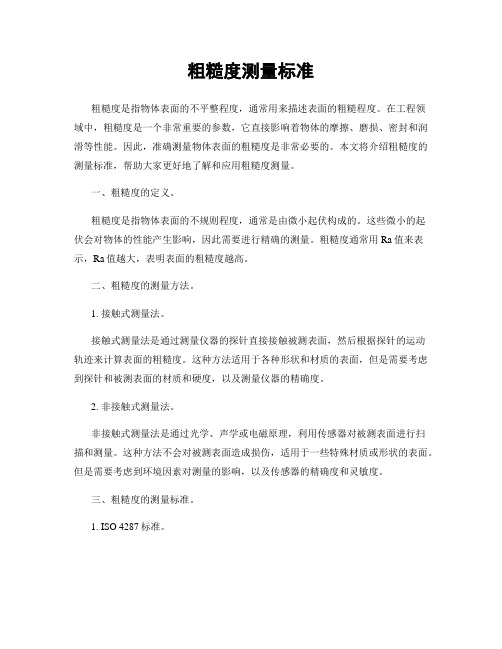

粗糙度测量标准

粗糙度测量标准粗糙度是指物体表面的不平整程度,通常用来描述表面的粗糙程度。

在工程领域中,粗糙度是一个非常重要的参数,它直接影响着物体的摩擦、磨损、密封和润滑等性能。

因此,准确测量物体表面的粗糙度是非常必要的。

本文将介绍粗糙度的测量标准,帮助大家更好地了解和应用粗糙度测量。

一、粗糙度的定义。

粗糙度是指物体表面的不规则程度,通常是由微小起伏构成的。

这些微小的起伏会对物体的性能产生影响,因此需要进行精确的测量。

粗糙度通常用Ra值来表示,Ra值越大,表明表面的粗糙度越高。

二、粗糙度的测量方法。

1. 接触式测量法。

接触式测量法是通过测量仪器的探针直接接触被测表面,然后根据探针的运动轨迹来计算表面的粗糙度。

这种方法适用于各种形状和材质的表面,但是需要考虑到探针和被测表面的材质和硬度,以及测量仪器的精确度。

2. 非接触式测量法。

非接触式测量法是通过光学、声学或电磁原理,利用传感器对被测表面进行扫描和测量。

这种方法不会对被测表面造成损伤,适用于一些特殊材质或形状的表面。

但是需要考虑到环境因素对测量的影响,以及传感器的精确度和灵敏度。

三、粗糙度的测量标准。

1. ISO 4287标准。

ISO 4287标准是国际上公认的粗糙度测量标准,它规定了粗糙度测量的方法和参数。

根据ISO 4287标准,粗糙度的测量应该包括三个参数,Ra、Rz和Rmax。

这些参数可以全面地描述表面的粗糙度特征,对于工程应用非常有价值。

2. ANSI标准。

ANSI标准是美国国家标准协会制定的粗糙度测量标准,它与ISO 4287标准类似,也是通过Ra、Rz和Rmax等参数来描述表面的粗糙度。

但是与ISO 4287标准相比,ANSI标准在参数的计算方法和测量范围上有所不同,需要根据实际情况进行选择和应用。

四、粗糙度测量的应用。

粗糙度测量在工程领域有着广泛的应用,主要包括以下几个方面:1. 材料加工。

在材料加工过程中,粗糙度测量可以帮助工程师更好地控制加工质量,提高加工效率和产品性能。

表面粗糙度的参数、评定及标注方法

表面粗糙度的参数、评定及标注方法1.表面结构的基本概念(1)概述为了保证零件的使用性能,在机械图样中需要对零件的表面结构给出要求。

表面结构就是由粗糙度轮廓、波纹度轮廓和原始轮廓构成的零件表面特征。

(2)表面结构的评定参数评定零件表面结构的参数有轮廓参数、图形参数和支承率曲线参数。

其中轮廓参数分为三种:R轮廓参数(粗糙度参数)、W轮廓参数(波纹度参数)和P 轮廓参数(原始轮廓参数)。

机械图样中,常用表面粗糙度参数Ra和Rz作为评定表面结构的参数。

①轮廓算术平均偏差Ra 它是在取样长度lr内,纵坐标Z(x)(被测轮廓上的各点至基准线x的距离)绝对值的算术平均值,如图1所示。

可用下式表示:②轮廓最大高度它是在一个取样长度内,最大轮廓峰高与最大轮廓谷深之和,如图1所示。

图1 Ra、Rz参数示意图国家标准GB/T1031-2009给出的Ra和Rz系列值如表1所示。

表1 Ra、Rz系列值( um)Ra Rz Ra Rz0.012 6.3 6.30.025 0.025 12.5 12.50.05 0.05 25 250.1 0.1 50 500.2 0.2 100 1000.4 0.4 2000.8 0.8 4001.6 1.6 8003.2 3.2 16002.标注表面结构的图形符号(1)图形符号及其含义在图样中,可以用不同的图形符号来表示对零件表面结构的不同要求。

标注表面结构的图形符号及其含义如表2所示。

表2 表面结构图形符号及其含义符号名称符号样式含义及说明基本图形符号未指定工艺方法的表面;基本图形符号仅用于简化代号标注,当通过一个注释解释时可单独使用,没有补充说明时不能单独使用扩展图形符号用去除材料的方法获得表面,如通过车、铣、刨、磨等机械加工的表面;仅当其含义是“被加工表面”时可单独使用用不去除材料的方法获得表面,如铸、锻等;也可用于保持上道工序形成的表面,不管这种状况是通过去除材料或不去除材料形成的完整图形符号在基本图形符号或扩展图形符号的长边上加一横线,用于标注表面结构特征的补充信息工件轮廓各表面图形符号当在某个视图上组成封闭轮廓的各表面有相同的表面结构要求时,应在完整图形符号上加一圆圈,标注在图样中工件的封闭轮廓线上。

表面粗糙度的评定标准及方法

表面粗糙度的评定标准及方法当钢材表面经喷射清理后,就会获得一定的表面粗糙度或表面轮廓。

表面粗糙度可以用形状和大小来进行定性。

经过喷射清理,钢板表面积会明显增加很多,同时获得了很多的对于涂层系统有利的锚固点。

当然,并不是粗糙度越大越好,因为涂料必须能够覆盖住这些粗糙度的波峰。

太大的粗糙度要求更多的涂料消耗量。

一般的涂料系统要求的粗糙度通常为Rz40~75微米。

1.粗糙度的定义对表面粗糙度的定义有以下几种:hy:在取样长度内,波峰到波谷的最大高度,ISO8503-3(显微镜调焦法)Ry:在取样长度内,波峰到波谷的最大高度,ISO8503-4(触针法)Ra:波峰和波谷到虚构的中心线的平均距离,ISO 3274Ry5:在取样长度内,五个波峰到波谷最大高度的算术平均值,ISO8503-4(触针法)有关Rz的表述与Ry5其实是相同的,Rz的表述来自于德国标准DIN 4768-1。

Ra和Rz之间的关系是Rz相当于Ra的4~6倍。

2.表面粗糙度的评定标准为了测定钢板表面粗糙度,不同的标准规定了相应的仪器可以使用,测量值以微米(μm)为单位。

国际标准分ISO 8503成五个部分在来说明表面粗糙度:ISO8503-1:1995表面粗糙度比较样块的技术要求和定义ISO8503-2:1995喷射清理后钢材表面粗糙度分级―样板比较法ISO8503-3:1995 ISO基准样块的校验和表面粗糙度的测定方法―显微镜调焦法ISO8503-4:1995 ISO基准样块的校验和表面粗糙度的测定方法,触针法ISO8503-5:2004表面轮廓的复制胶带测定法我国的国家标准GB/T 13288-91《涂装前钢材表面粗糙度等级的评定(比较板块法)》,参照ISO8503所制订。

3.比较样块法评定表面粗糙度在涂装现场较为常用的粗糙度评定方法是比较样块法。

常用的粗糙度比较块有英国易高elcometer125,荷兰TQCLD2040、LD2050以及英国PTER2006、R2007等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面粗糙度的评定标准及

方法

Last updated on the afternoon of January 3, 2021

表面粗糙度的评定标准及方法

当钢材表面经喷射清理后,就会获得一定的表面粗糙度或表面轮廓。

表面粗糙度可以用形状和大小来进行定性。

经过喷射清理,钢板表面积会明显增加很多,同时获得了很多的对于涂层系统有利的锚固点。

当然,并不是粗糙度越大越好,因为涂料必须能够覆盖住这些粗糙度的波峰。

太大的粗糙度要求更多的涂料消耗量。

一般的涂料系统要求的粗糙度通常为Rz40~75微米。

1.粗糙度的定义

对表面粗糙度的定义有以下几种:

hy:在取样长度内,波峰到波谷的最大高度,ISO8503-3(显微镜调焦法)

Ry:在取样长度内,波峰到波谷的最大高度,ISO8503-4(触针法)

Ra:波峰和波谷到虚构的中心线的平均距离,ISO3274

Ry5:在取样长度内,五个波峰到波谷最大高度的算术平均值,ISO8503-4(触针法)有关Rz的表述与Ry5其实是相同的,Rz的表述来自于德国标准DIN4768-1。

Ra和Rz?之间的关系是Rz相当于Ra的4~6倍。

2.表面粗糙度的评定标准

为了测定钢板表面粗糙度,不同的标准规定了相应的仪器可以使用,测量值以微米(μm)

为单位。

国际标准分ISO8503?成五个部分在来说明表面粗糙度:

ISO8503-1:1995表面粗糙度比较样块的技术要求和定义

ISO8503-2:1995喷射清理后钢材表面粗糙度分级―样板比较法

ISO8503-3:1995ISO基准样块的校验和表面粗糙度的测定方法―显微镜调焦法

ISO8503-4:1995ISO基准样块的校验和表面粗糙度的测定方法,触针法

ISO8503-5:2004表面轮廓的复制胶带测定法

我国的国家标准GB/T13288-91《涂装前钢材表面粗糙度等级的评定(比较板块法)》,参照ISO8503所制订。

3.比较样块法评定表面粗糙度

在涂装现场较为常用的粗糙度评定方法是比较样块法。

常用的有125,、以及、等。

ISO8503-1比较样块有四部分,分别用钢砂(样块G)和钢丸(样块S)喷射处理过,在比较样块的背面分别帖有标签S和G来进行区分(表1)。

表

注:a.当使用显微镜调焦法(ISO8503-3)时,其名义读数为hy,当使用触针法(ISO8503-4)时,其名义读数为Ry5.

GB/T13288将涂装前钢材表面经磨料喷、抛丸清理后形成的表面粗糙度分为细、中和粗三个粗糙度等级(细细级和粗粗级作为粗糙度等级以外的延伸,工业一上般不使用),这些等级分别由文字和标准比较样块来定义,粗糙度参数为GB3505中的轮廓最大高度值Ry。

粗糙度等级级别的划分见表2。

比较样块与喷射处理表面,必要时,也可使用不大于7倍的放大镜来帮助判断。

4.复制胶带法评定粗糙度

ISOISO8503-5:2004《表面轮廓的复制胶带测定法》,NACERP0287《磨料喷射清理钢板表面轮廓现场测量--复制胶带》,以及ASTMD4417方法C,可以有效地测量出表面粗糙度的具体数值,表面粗糙度可用进行测量,是由Testex?公司生产的专利产品。

通常使用二种类型的胶带:粗级,用于测量至(20μm至50μm)的表面粗糙度;特粗级,用于测量至(38μm至114μm)的表面粗糙度。

通常在一定的区域内要测量三点,这样可以看出粗糙度是否均匀,以及求得其平均值。

检测程序:

(1)待测量表面清除灰尘和喷砂用磨料等杂质;

(2)选择合适带有一块不可压缩聚酯薄膜(Mylar)和可压缩泡沫塑料小方块的复制胶带,黏贴在喷砂清理过的表面上,暗的一面朝下,掀起一角以备撕除;

(3)来回刮平贴紧上面的圆形部分,用一个硬的圆形摩擦工具,例如:搅酒棒,将泡沫紧压在喷砂清理过的表面上,待其均匀呈现暗色,形成实际表面粗糙度的确切的反压印复制品;

(4)将胶带从表面上除去,用测微计测量泡沫和塑料膜的厚度。

测微计的读数减去Mylar薄膜的厚度50μm(2mils)即为表面粗糙度的读数。

5.触针法评定表面粗糙度

触针法测量的是表面峰顶到谷底的高度,至少测量5个点以上取平均值。

常用的有,,,以及。

测量最准确的方式是复制胶带法,但触针法测量方便,直接读数且无需额外的耗材,成本较低,因此也是最常用的一种方法。