钻头相关参数部位名称

钻具知识_精品文档

六种可以互换的接头螺纹

在数字型接头中有五种尺寸的接头与内平型接头 中相应接头具有相同的基面节圆直径、锥度、螺距和 长度;有一种尺寸与4″贯眼接头相同,所以可以互 换。按照中华人民共和国国家标准GB9253.1-99《石 油钻杆接头螺纹》规定,可以互换的螺纹有: ① NC26与23/8IF(2A11×2A10); ② NC31与27/8IF(211×210); ③ NC38与31/2IF(311×310); ④ NC40与4FH(4A21×4A20); ⑤ NC46与4IF(4A11×4A10); ⑥ NC50与41/2IF(411×410);

螺纹中径:指母线位于螺纹牙宽和牙槽宽相等处的 假想圆锥体的直径。基面处的中径称为基面中径。基 面中径是圆锥螺纹的主要参数之一。

牙型角(α):指螺纹轴向截面内两个牙侧边的 夹角。垂直于螺纹轴线的牙型角的平分角线与牙侧边 的夹角(α/2),称为牙型半角。

螺距(P):相邻两牙对应点的距离在圆锥螺纹轴 线上的投影长度。其数值与沿圆锥母线量得的距离P′ 之间的关系是:P=P′cosθ。

API Spec 5D规定的钻杆管体长度标准有 三类: 第一类(R1):长5.5~6.7米(18~22英尺) (少用) 第二类(R2):长8.23~9.14米(27~30英尺) 第三类(R3):长11.6~13.7米(38~45英尺)

目前常用的是第二类钻杆,钻杆有效长度一般为 9.25—9.5米左右(订货时一般要求接头加长)。 现用的钻杆其管体与接头是采用对焊的方法连接的, 为了增加其连接强度,管体两端对焊部分是加厚的。 加厚形式有内加厚、外加厚和内外加厚三种,常用 用的钻杆以内外加厚为主。

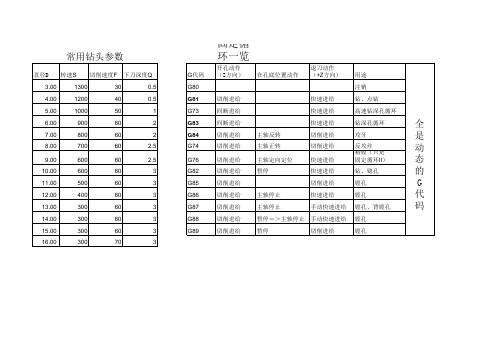

常用钻头参数

300

70

3

也有不能使用

备注: 固定循环的机

M135 G98 G84 ……R…Q(高度数值)F…

7.00

800

60

2

8.00

700

60

2.5

9.00

600

60

2.5

10.00

600

60

3

12.00

400

60

3

13.00

300

60

3

G83

间断进给

快速进给

钻深孔循环

全

G84

切削进给

主轴反转

切削进给

攻牙

是

G74

切削进给

主轴正转

切削进给

反攻丝

动

精镗(只是

G76

切削进给

主轴定向定位

常用钻头参数

固定循 环一览

直径D 转速S 切削速度F 下刀深度Q

G代码

开孔动作 (Z方向)

在孔底位置动作

退刀动作 (+Z方向)

用途

3.00

1300

30

0.5

G80

注销

4.00

1200

40

0.5

G81

切削进给

快速进给

钻、点钻

5.00

1000

50

1

G73

间断进给

快速进给

高速钻深孔循环

6.00

900

60

2

快速进给

固定循环II)

态

G82

切削进给

暂停

快速进给

钻、锪孔

的

G85

钻头各部位名称

鑽頭各部位名稱一般鑽頭是由鑽柄、鑽身及鑽題等三個主要部份所組成。

鑽柄為夾持或帶動鑽頭的部位,由鑽頸、柄及鑽根等所組成。

鑽身由鑽槽(flute)、鑽邊(margin)、鑽身間隙及鑽腹(web)所組成。

鑽頂由靜點(chisel edge)、鑽唇(切邊)(lip)及鑽唇間隙角(lip clearance)所組成,圖1.1為鑽頭各部位名稱。

1.鑽頂角鑽頭兩切削邊所夾之角度。

對於鑽頭中心而言,兩切邊各與中心線所夾成之角度應相同。

若兩夾角不同,則如圖1.2所示,切削時鑽頭切邊易崩裂且鑽削時,引起搖動現象。

鑽頂角是否適當,影響鑽頭性能極大,其角度之大小視所鑽之工件材料而定。

一般鑽削軟鋼、黃銅及多數之金屬材料均採用118°,若鑽削較軟之材料則小於118°,反之較硬之工件材料則大於118°。

圖1.3為鑽頂角度對工作之影響。

如圖1.3所示,在相同直徑、材料、鑽削速度及進刀量之鑽頭,其鑽頂角度不同時,切削狀況之比較。

鑽頂角140°之鑽頭,設其屋屑邊長為W1,切屑厚度為T1。

鑽頂角80°之鑽頭,設其切屑邊長為W2,切屑厚度為T2,則由圖可知T1>T2,即鑽頂角140°所鑽削出之屑較80°者厚。

鑽屑厚者,每鑽除單位體積材料所須之能量較鑽屑薄者為少,因此對硬金屬之切削時,應選用較大的鑽頂角較為力。

圖中可知W1<W2,因此W2有較長之磨損邊緣,每單位長度上切削力可降低。

鑽頂角80°之偶角為140°,鑽頂角140°之偶角為110°。

故鑽頂角80°之鑽頭可使切邊在偶角部有較大之磨耗抵抗,因此對軟金屬或塑膠之鑽孔加工,宜採較小之鑽頂角。

如圖1.4所示,在各種加工條件相同下,因鑽削之厚度T1>Y2>T3, 即作用於鑽頭之垂直切削力V3>V2>V1。

因軸方向之分力(進刀力)H1>H2>H3。

钻机配件技术参数

钻机配件技术参数一、主机参数:1.功率:主机的功率是指钻机发动机的额定功率,单位通常为千瓦(kW)。

2. 转速:主机转速一般以每分钟转数(r/min)为单位,可以是连续变速或多档固定。

转速直接关系到钻机的钻进速度和效率。

3.压力:主机的液压系统工作压力,一般为兆帕(MPa)。

液压系统工作压力越高,可以提供更大的扭矩和力矩,适应更复杂的钻进工况。

二、钻头参数:1. 直径:钻头直径是指钻头刃部最大直径,单位通常为毫米(mm)。

钻头直径决定了井眼的尺寸,直径越大,可钻取更粗的井眼。

2.钻速:钻速是指钻头在单位时间内钻进的深度,单位为米/小时(m/h)。

钻速受转速和井岩性质等因素影响,一般会凭借经验进行调整。

3.钻头类型:钻头根据工作原理和刃部结构可以分为钻头、锚齿钻头、牙轮钻头、钢牙钻头等。

不同类型的钻头适用于不同的工况。

三、钻管参数:1. 直径:钻管直径是指钻杆外径,单位通常为毫米(mm)。

钻杆直径决定了井眼的尺寸,直径越大,可钻取更粗的井眼。

2.长度:钻管长度是指单根钻管的长度,单位通常为米(m)。

钻杆的长度决定了井深的可控范围。

3. 规格:钻管规格一般指钻杆的壁厚和类型,例如,Q series(DQ,DP,ZZ,ACYTY,)等,不同规格的钻杆适用于不同的工况。

四、钳具参数:1.夹紧力:钳具的夹紧力是指夹紧装置的最大夹紧力,单位通常为千牛(kN)。

夹紧力越大,可以提供更大的钻具牢固度和稳定性。

2. 直径范围:钳具直径范围是指钳具能够夹紧的钻具直径范围,单位通常为毫米(mm)。

直径范围决定了钳具的适用范围。

五、顶驱(或吊卡)参数:1.承载能力:顶驱(或吊卡)的承载能力是指能够承受的最大重力荷载和扭矩荷载,单位通常为千牛(kN)和千牛·米(kN·m)。

2.行程:顶驱(或吊卡)的行程是指顶驱(或吊卡)的上下移动距离,单位通常为米(m)。

六、钻柱参数:1.长度:钻柱长度是指钻柱的整体长度,包括了各个组件的长度,单位通常为米(m)。

江钻钻头介绍及应用参数

一、牙轮钻头1、结构1)钻头的结构特点三牙轮钻头是由牙掌、牙轮、轴承、锁紧元件、储油密封系统、切削齿和流道喷嘴水力结构等二十多种零部件组成。

2、工作原理1)钻头的公转钻头的公转速度就是转盘或井下动力钻具的旋转速度。

钻头公转时,牙轮也绕钻头轴线旋转,牙轮上各排牙齿绕钻头轴线旋转的线速度不同,外排齿的线速度最大。

2)钻头的自转钻头旋转时,牙轮绕牙掌轴线作反时针旋转的运动叫自转。

牙轮的自转速度决定于钻头的公转转速,并与牙齿对井底的作用有关,是岩石对牙齿的吃入破碎作用产生阻力作用的结果。

3)钻头的纵振(轴向振动)冲击压碎作用轮心位置的变化使钻头沿轴向作上下往复运动,就是钻头的纵向振动,它与牙齿的齿高、齿距等钻头结构参数及岩性有关。

软地层振幅小,硬地层振幅大。

振动频率与齿数和牙轮转速成正比。

4)钻头的滑动剪切破碎作用破碎不同类型的岩石,要求钻头有不同的滑动量,滑动量由钻头结构参数决定。

软地层钻头滑动量大,硬地层应尽量小或不滑动。

3、江钻牙轮钻头表示方法江钻三牙轮钻头型号由四部分组成:钻头直径代号钻头系列代号钻头分类号钻头附加结构特征代号示例:8 1/2MD517X8 1/2:钻头直径8.5英寸(215.9mm)MD:高速马达钻头系列代号517:适合低抗压强度和高可钻性地层的镶齿钻头X:主切削齿为凸顶楔形齿1)钻头直径代号:用数字(整数或分数)表示,单位一般为英寸。

2)钻头系列代号:对于三牙轮钻头,按其适用功能、轴承及密封结构主要特征等方面,分为13个标准系列。

钻头应用表配套系统——轴承和性能3)三牙轮钻头分类号、江钻牙轮钻头与IADC编码对应表和钻头类型与地层级别对应关系表:分类号采用SPE/IADC 23937的规定,由三位数字组成,首位数为切削结构类别及地层系列号,第二位为地层分级号,末位数为钻头结构特征代号。

4)钻头附加结构特征代号:为了满足钻井及地层的某些特殊需要,钻头需改进或加强时,则在分类号后加附加结构特征。

钻头每个部位的学名竟然是这样的?

全方位解剖钻头钻头的名称专业名称①螺旋角γ:不同型号角度不同,一般10°~40°。

②刃带:主要起导向和挤压的作用。

③刀背:介于刃带与槽之间的部位,但比刃带低,减小且切削力(摩擦力)。

④排屑槽表面:有时是前刀面,切屑流经的面。

⑤钻尖角:刃带与切削刃的交点。

钻头的角度⑥主切削刃:两个主切削刃的夹角为顶角б,真正的切削部位。

⑦后刀面:形成后角α的面。

⑧横刃:连接两个切削楔的部分,它承担50%的切削力(轴向)。

⑨刀背间隙:减少钻头和工件之间的摩擦力。

⑩排屑槽:较大空间,利于排屑。

孔口缺口和毛刺问题?通过减小钻尖角使钻尖顶住工件的宽度和高度进行改善。

较小的钻尖角118°1、径向分力,径向稳定性差。

2、轴向力小。

3、非延展性材料,减小崩碎。

较大的钻尖角135°~140°1、轴向分离大,径向稳定性好。

2、更大的进给能力。

3、软粘性材料,减小飞边。

4、孔的圆度,直径公差和直线度更好。

周边倒角式钻尖1、减小崩碎。

2、具有大钻尖角钻头的优点。

钻头应用问题/措施钻尖磨损原因:1.工件在钻头钻入力作用下工件会向下移动,钻头钻通后弹回。

2.机床刚性不足。

3.钻头材料不够结实。

4.钻头跳动太大。

5.夹持刚性不够,钻头滑动。

措施:1.降低切削速度2.增加进给量3.调整冷却方向(内冷)4.增加一倒角5.检查并调整好钻头的同轴度6.检查后角是否合理崩刃、破损原因:1.钻头的安装振摆,在一个切削刃上的冲击过大造成的。

2.工件的夹紧刚性低,在钻孔切出时发生。

3.进给量过大。

4.切削速度过高。

措施:1.安装振摆调整为0.02mm以下,使钻头的两个刃在平衡的条件下进行钻削加工。

2.降低进给量,减小钻头切出时的冲击。

3.如果是可转位钻头,更换刀片材质。

积屑瘤原因:1.切削材料与工件材料之间的化学反应引起的(含碳量较高的低碳钢)措施:1.改善润滑剂,增加油或添加剂含量。

2.提高切削速度,降低进给率减少接触时间。

钻头基本知识

牙轮钻头在井下工作情况判断

⑴正常情况 当地层岩性无变化时正常钻压下转盘转动均匀转

盘链条无上下跳动;钻时正常无明显变化;指重 表、泵压表指示平稳;刹把无异常感觉 ⑵轴承损坏 转盘出现周期性蹩跳钻压小蹩跳轻钻压大则蹩跳 重;钻速下降泵压正常而指重表指针有摆动

⑶牙轮卡死

转盘负荷增大转盘链条跳动方钻杆有蹩劲停转盘打 倒车;钻速下降指重表指针摆动严重

轴承/密封 直径 Bearing/Seal Gauge

s

备注 Remarks

内排齿 I

外排 齿

O

磨损特 征

D

位置 L

轴承/密封 B

规径 G

其它磨 损

O

起钻原 因

R

1

2

3

4

5

6

7

8

1内排齿:指所有的从钻头中心到2/3半径范围内的 齿

2外排齿:指距离钻头中心线2/3半径范围之外的齿

第1和第2栏用数字0-8呈线性描述切削齿的磨损情 况具体如下:

滑动轴承结构图

滑动轴承

滑动轴承可用各种密封圈作径向或者端面密封与滚动轴承 相比滑动轴承的承压面积大接触疲劳应力小使用寿命较长在常 规的转速条件下滑动轴承能承受更高的钻压但除金属密封滑动 轴承外普通滑动轴承的转速范围一般在60~140r/min比滚 动轴承低

除了前面所谈的两种结构形式的滑动轴承外瑞德工具公 司还研制出了一种新型的滑动轴承即带浮动套的滑动轴承如图 4-5所示

在勺形齿的基础上又发展了偏顶勺形齿及圆锥形勺形 齿偏顶勺形齿的齿顶超前了其轴线一个距离其凹面正对 被切削的地层改善了牙齿的受力分布进一步提高了牙齿 的破岩效率和工作寿命

表4-l列举了几种常用齿形及其适用的地层

表4-1 适用不同地层的齿形

常用钻头参数

14.00

300

60

3

15.00

300

60

3

16.00

300

70

3

固定循 环一览

G代码

开孔动作 (Z方向)

在孔底位置动作

退刀动作 (+Z方向)

用途

G80

注销

G81

切削进给

快速进给

钻、点钻

G73

间断进给

快速进给

高速钻深孔循环

G83

间断进给

快速进给

钻深孔循环

全

G84

切削进给

主轴反转

切削进给

攻牙

是

G74

切削进给

常用钻头参数

直径D 转速S 切削速度F 下刀深度Q

3.00

1300

30

0.5

4.00

1200

40

0.5

5.00

1000

50

1

6.00

900

60

2

7.00

800

60

2

8.00

700

60

2.5

9.00

600

60

2.5

10.00

600

60

3

11.00

500

60

3

12.00

400

60

3

13.00

300

60

3

切削进给

镗孔

主轴正转

切削进给

反攻丝

动

精镗(只是

G76

切削进给

主轴定向定位

快速进给

固定循环II)

态Байду номын сангаас

G82