聚乙烯薄膜用动与防粘连助剂

PVC型材常用助剂及配方设计

PVC型材常用助剂及配方设计常用的PVC型材助剂有稳定剂、增塑剂、润滑剂、填充剂、着色剂等。

下面将分别介绍这些助剂的作用和配方设计。

1.稳定剂:稳定剂是防止PVC型材在加工和使用过程中分解和颜色变化的重要助剂。

常用的稳定剂有铅盐类、锰盐类、有机锡类等。

通常稳定剂的含量为2-4%,具体配方设计根据不同的工艺要求和使用环境来确定。

2.增塑剂:增塑剂是为了改善PVC型材的柔韧性和延展性而添加的。

常用的增塑剂有邻苯二甲酸酯、绿原酸酯等。

增塑剂的含量一般在20-40%,具体配方设计根据所需的柔韧性和加工方式来确定。

3.润滑剂:润滑剂是为了提高PVC型材的流动性和降低摩擦系数而添加的。

常用的润滑剂有聚乙烯蜡、硬脂酸酯等。

润滑剂的含量一般在0.5-2%,具体配方设计根据所需的加工性能和表面光滑度来确定。

4.填充剂:填充剂是为了提高PVC型材的强度、硬度和降低成本而添加的。

常用的填充剂有碳酸钙、滑石粉等。

填充剂的含量一般在10-30%,具体配方设计根据所需的强度和硬度来确定。

5.着色剂:着色剂是为了给PVC型材增加颜色和美观性而添加的。

常用的着色剂有有机颜料和无机颜料等。

着色剂的含量一般在1-5%,具体配方设计根据所需的颜色和色泽来确定。

此外,还可以添加其他的助剂,如泡沫剂用于生产泡沫PVC型材、阻燃剂用于提高PVC型材的阻燃性能等。

配方设计需要考虑到助剂之间的相容性、加工工艺和最终产品的使用要求。

通过调整不同助剂的含量和比例,可以得到满足不同需求的PVC型材。

同时,还需要进行实验验证和不断改进,以提高PVC型材的性能和加工效果。

薄膜行业最常用的三种开口剂

薄膜行业最常用的三种开口剂一、开口爽滑剂的简介1.油酸酰胺油酸酰胺,又称油酰胺; (Z)-9-十八烯酸酰胺。

在聚乙烯薄膜中使用它可以减少加工过程中的内摩擦薄膜和传送设备之间摩擦,脱模容易,从而增加产量,改善制品的表面光泽。

(由于在薄膜中添加量低(0.1-0.15%),在加工厂必须以混合物或母粒的形式添加,以保证均一的爽滑效果。

)回复”爽滑”,查询更多相关文章油酸酰胺又称油酰胺; (Z)-9-十八烯酸酰胺分子式C18H35NO分子量281.48一般来说,油酸酰胺迁移到表面快.但芥酸酰胺长期的摩擦系数比油酸酰胺低,而且比油酸酰胺的热稳定性好。

2.芥酸酰胺主要用作CPP、BOPP、LDPE、LLDPE、EVA、PVC、PVDF、PVDC、PU和茂金属聚乙烯等塑料的爽滑剂和防粘剂,能显著降低制品(薄膜或片材)表面的动态和静态摩擦系数,提高易加工性和包装作业效率。

3.二氧化硅主要的用途1)保持薄膜的高光性。

2)拥有较高的比表面积,抗粘连性强,非常适合在薄膜材料做开口剂。

3)良好的分散性,能很均匀的分散在树脂里面,制成10-25%的抗粘连母粒。

可用于PP、PE等薄膜产品。

二、开口爽滑剂的发展及作用薄膜不容易分开的原因是由于薄膜闭合后膜间形成真空密合状态,不易分开;另一种是薄膜成型后其表面有大量的外露分子链,在两片薄膜闭合后产生了大分子链之间的互相缠绕,使其无法打开。

事实上造成薄膜开口困难的原因是二者共存的,且后者是主要原因。

回复”爽滑”,查询更多相关文章1.开口剂历史最早的开口剂是无机的滑石粉、硅藻土等;中期发展到有机的油酸酰胺、芥酸酰胺及EBS衍生物等;目前合成二氧化硅作开口剂在薄膜中的应用也较为广泛。

2.不同时期开口剂作用早期的无机开口剂就是使薄膜的表面产生凸凹不平来减少膜问负压使其分离;后期的有机开口剂是在薄膜表面形成一层润滑膜,降低薄膜的摩擦系数,使之不互相粘连。

3.副作用助剂一般都存在不同程度副作用,主要表现在有机开口剂有大量的析出物在薄膜表面,影响薄膜的印刷性、热封性及颜色。

聚烯烃薄膜加工常用添加剂

薄膜通常只有 25 微米,这就不难想象单个的 DE 微粒就可穿过薄膜的两个表面。

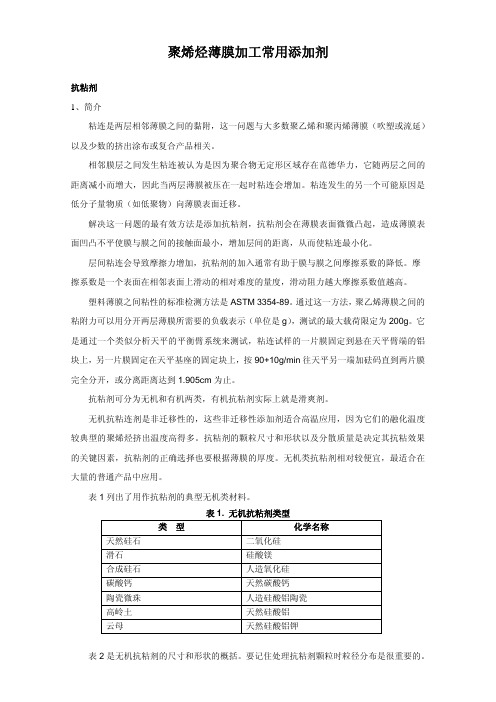

类型 天然硅石 滑石 合成硅石 碳酸钙 陶瓷微珠 高岭土 云母

表 2. 无机抗粘剂颗粒的形状及尺寸

平均粒径(μ)

颗粒形状

4-8

不规则

2-5

扁平状

4-5

不规则的球体

2-3

球形

4-7

球形

2-4

扁平状

>10

扁平状

颜色 黄白色到灰色 白到黄色 白色 白到黄白色 白到灰色 白色 黄白到黑色

滑爽剂的效果是因为挤出后能够在薄膜表面析出,不同的滑爽剂具有不同的表面析出和摩擦

系数下降速度。因此,单一的滑爽剂不能够提供给用户所需要的全部应用要求。

通常,链长较短的酰胺具有迅速地表面析出和较低的热稳定性。虽然,最初似乎快速析

出类具有优势,但大多数薄膜加工者更喜欢慢速析出类。这对膜卷储存是有利的,过低的摩

擦系数薄膜会导致收卷困难和膜卷喇叭口现象。滑爽剂的慢速析出也使薄膜更容易被电晕处

理,过多的滑爽剂会使电晕处理特别困难,以及薄膜表面润湿张力的快速衰减。

2、浓度的计算

与抗粘剂一样滑爽剂通常状态下也是粉状,为便于使用,一般是将其按照一定的比例加

入到载体树脂中,通过双螺杆挤出机分散并制作成母料。因此,薄膜中的滑爽剂浓度按如下

大量的普通产品中应用。

表 1 列出了用作抗粘剂的典型无机类材料。

类型

表 1. 无机抗粘剂类型 化学名称

天然硅石

二氧化硅

滑石

硅酸镁

合成硅石

人造氧化硅

碳酸钙

天然碳酸钙

陶瓷微珠

人造硅酸铝陶瓷

高岭土

天然硅酸铝

云母

防粘剂在塑料薄膜中的用途

防粘连剂在BOPP薄膜中的应用自1958年意大利Montecatini公司首创开发双向拉伸聚丙烯薄膜生产技术并命名Moplefan,申请了专利权以来,进入60年代世界上欧日美等工业发达国家就相继投入工业化生产,其生产能力和产量不断扩大,发展速度相当迅速。

从1962年以后,BOPP的年增长速率基本保持在12%——15%。

由于BOPP薄膜具有拉伸强度高,透明度高,光泽度高,阻气性好,挺度高,并且具有质轻无毒无臭防潮尺寸稳定性好印刷性良好等优点,可广泛应用于香烟、茶叶、音像制品、医药、食品和纺织品等包装,还可用于制袋、粘胶带、金属涂覆等用途。

80年代以后我国吸收、引进了国外的先进设备和技术,预测到2005年我国BOPP薄膜人均用量将达到550~600g,市场前景非常乐观。

粘连是双向拉伸聚丙烯薄膜生产时最为严重问题之一,因为它可能会在薄膜生产过程之中或之后的各个工序(如收卷分切包装)中造成许多问题。

为了改善双向拉伸聚丙烯薄膜的抗粘连性,必须加入一定量的抗粘连剂到薄膜的表层。

1.抗粘连剂的作用机理BOPP薄膜的表层加入一定量的抗粘连剂能够解决薄膜的粘连问题,是因为抗粘连剂和聚丙烯原料不相容,并且比聚丙烯熔点要高(这样保证在薄膜生产中不会被融化)。

成膜以后,这些抗粘连剂在薄膜的表面形成许多隙而坚硬的突起,或形成微小的裂纹,或出现不同松弛状的凹凸,使薄膜与薄膜之间保存一定量的空气。

防粘连剂与薄膜表层结合而形成的粗糙表面。

空气层的存在使母卷收卷顺畅,减少褶皱;在大分切和小分切机的收卷和退卷以及下游加工更容易:降低了摩擦系数:令爽滑剂和抗静电剂的迁移更容易,因为他们在膜层之间提供了空间。

然而,由于抗粘连剂通常会对薄膜的光学性能产生负面影响,尤其是薄膜的雾度,所以,在用量上,应根据薄膜的具体要求,在薄膜的抗粘连性和光学特性之间寻求合适的添加剂用量。

2.无机防粘连剂的应用早期应用在薄膜表面的抗粘连剂主要是松散的粉末,如松散的稻麦杆的粉末。

pet薄膜用的助剂

PET薄膜是一种常用的塑料薄膜材料,常见的助剂有以下几种:

1.抗氧化剂:PET薄膜易受热和氧化的影响,抗氧化剂可以延缓或防止氧气对薄膜的老化和劣化,提高薄膜的稳定性和寿命。

2.光稳定剂:PET薄膜在长时间的阳光照射下容易发生黄变、变脆等问题,光稳定剂能够有效抵御紫外线的照射,保护薄膜的机械性能和外观。

3.滑石粉:滑石粉是一种填料,可以增加PET薄膜的刚性和强度,提高薄膜的耐撕裂性和抗刮擦性能。

4.光亮剂:PET薄膜上常常需要印刷和涂覆,光亮剂可以提高薄膜表面的光泽度和透明度,增强印刷图案的亮度和饱满度。

5.阻滑剂:PET薄膜在卷取和加工过程中易产生静电,阻滑剂能够降低薄膜表面的摩擦系数,减少静电的积聚和释放,提高薄膜的加工性能和外观质量。

6.润滑剂:润滑剂可以在PET薄膜的表面形成一层润滑膜,减少薄膜表面的摩擦和粘附,提高薄膜的耐磨性能和加工性能。

以上只是PET薄膜常见的助剂之一,根据不同的需求和应用,还可以添加其他的助剂,以满足特定要求,提高薄膜的性能和功能。

值得强调的是,使用助剂要符合相关法律法规的规定,确保助剂的使用安全和环境友好。

pet膜用离型剂

pet膜用离型剂PET膜(聚对苯二甲酸乙二醇酯薄膜)在制造和处理过程中可能需要使用离型剂来防止膜的黏附或粘连。

离型剂可以在膜与工艺设备表面之间形成一层分离的涂层,使膜能够轻松剥离或脱离设备而不会损坏或变形。

常用的PET膜离型剂包括:●硅油离型剂:硅油具有良好的润滑性和耐高温性能,常用于PET膜的制造过程中。

●聚四氟乙烯(PTFE)离型剂:PTFE具有优异的非粘附性和耐化学性能,常用于高温条件下的PET膜制造。

●涂层离型剂:涂层离型剂通常是一种液体或粉末形式的化学物质,可以在PET膜表面形成一层薄膜,防止黏附。

使用离型剂的具体方法可以根据制造工艺和设备要求而有所不同。

通常,在PET膜的制造过程中,离型剂会在涂布、挤出或涂覆阶段加入到膜表面,形成一层薄膜。

这样可以确保在后续的剥离或分离步骤中,PET膜能够顺利脱离设备或模具。

需要注意的是,在使用离型剂时,应遵循相关的安全操作规程,并确保离型剂的残留量在可接受范围内,以免对最终产品的质量和性能产生负面影响。

除了上述提到的常用离型剂,还有其他一些用于PET膜的离型剂,具体选择取决于应用的要求和制造工艺。

以下是一些常见的PET膜离型剂:●蜡类离型剂:包括天然蜡和合成蜡,具有良好的润滑和分离性能。

它们可以以固体或液体形式应用于PET膜表面。

●聚乙烯醇(PVA)离型剂:PVA具有良好的分离性能和可溶性,可作为涂层离型剂使用。

它可以形成一层薄膜,在PET膜和设备表面之间起到分离作用。

●聚醚离型剂:这些离型剂通常是液体形式的聚醚化合物,如聚乙二醇(PEG)等。

它们具有良好的润湿性和分离性能,可应用于PET膜的表面。

●涂层改性剂:除了单一的离型剂外,还可以使用涂层改性剂来提高PET膜的离型性能。

这些改性剂可以通过改变表面张力或增加润滑性来实现分离效果。

选择适当的离型剂应根据具体的应用和制造工艺来确定。

在使用离型剂时,应遵循制造商的建议和操作指南,确保正确使用并遵守相关安全措施。

BYK助剂简介(只有几种)

1.BYK-310 详细说明BYK-310通过降低涂料的表面张力来提供对润湿困难的底材良好的底材润湿和良好的防缩孔性,它也增加了表面滑爽以及耐划伤性和防粘连性。

BYK-310 是一种耐热性有机硅助剂。

那就是它与常规(聚醚改性)有机硅相反,在温度于150℃/300°F和230℃/450°F之间无热分解。

因此,在重涂的烘烤系统上无附着力丧失和表面缺陷发生(注:上述的缺陷会因在温度于150℃/300°F以上常规有机硅分介产物所引起)。

BYK-310 的有效物质载于题为CFR21(食品与药物)§175.300间接食品助剂,粘接剂和涂料成份之中。

其使用剂量不能超过0.1%(供货形式对总配方计)及漆膜厚度不可大于12微米。

化学组成: 聚酯改性聚二甲基硅氧烷溶液溶剂: 二甲苯助剂用量: 0.05-0.3 % 占总配方用量0.05-0.5 % 无溶剂体系典型物化数据: 不挥发份: 25 %2.BYK-333 详细说明BYK-333 有机硅表面助剂通过降低涂料表面张力提供良好的底材润湿,即使对于润湿困难的底材也如此,及良好的防缩孔性能,它也有力地增加表面滑爽以及耐划伤性和防粘连性。

BYK-333 防止了贝纳德漩涡的形成,改善了流平和光泽。

它可普遍地用于所有溶剂型,无溶剂型和水性涂料系统。

由于它与所有基料系统有优异的相容性故它不会在清漆里产生发浑的问题。

化学组成: 聚醚改性聚二甲基硅氧烷共聚体溶剂: ---助剂用量: 0.05-0.3 % 占总配方用量典型物化数据: 不挥发份: 98 %3.BYK-141 详细说明BYK-141 溶剂型和无溶剂涂料系统在其涂料生产,装料和应用期间防止泡沫和起泡形成所用的有机硅消泡剂。

BYK-141 用于一般工业涂料、地坪涂料和木制底材用幕式淋涂料中。

较适用的基料是无油聚酯类,乙烯型,聚氨酯类,环氧酯类,硝化棉和酸固化系统。

化学组成: 破泡聚合物与聚硅氧烷的混合物溶剂: 烷基苯类/异丁醇11 / 2助剂用量: 0.1-0.5 % 占总配方用量典型物化数据: 不挥发份: 3 %4.BYK-410流变助剂详细说明BYK-410 溶剂型和无溶剂涂料用液体流变助剂。

BOPP膜用原料和功能性添加剂

BOPP膜用原料和功能性添加剂1 BOPP膜用原料BOPP膜所用主料为均聚物聚丙烯BOPP膜级专用料,等规度在97%左右,熔体指数2.0g/10min左右。

我国BOPP膜生产初期所用聚丙烯主要源于进口,目前基本上国内自行生产,如上海石化、燕山石化、茂名石化等均能生产BOPP膜聚丙烯专用料,而且产品性能稳定,能满足生产线和市场的要求。

生产热封型薄膜时,除聚丙烯外,还需要热封料。

热封料一般为乙烯-丙烯二元共聚物或乙烯-丙烯-丁烯三元共聚物,热封料只加在薄膜表层,在较高温度下通过封合机可以使薄膜相互粘合,简称热封性。

三元共聚物的起封温度比二元共聚物的温度低,因而热封温度范围较宽。

目前,我国BOPP膜行业所使用的热封料大部分来源于进口,也有一部分使用国产料。

2 BOPP膜用功能性添加剂BOPP膜生产线自动化程度高,生产速度快,每天原料的消耗量大,BOPP功能性助剂添加量少,一般为数千PPM。

生产过程中,不可能像生产CPP或吹塑膜那样将少量的助剂与大量的聚丙烯混合,因此,实际生产应用中,通常将各种助剂与聚丙烯按一定比例混炼制成母料,再将母料投入生产中,以增加助剂的分散性和均匀性。

BOPP功能性添加剂母料的种类较多,包括抗静电母料、爽滑母料、增刚母料、增透母料、珠光母料、增白母料、防粘连母料、合成纸母料、防雾滴母料、消光母料、抗氧化母料等。

2.1 抗静电母料抗静电母料中所采用的抗静电剂多为单硬脂酸甘油酯和乙氧基胺的复配物。

抗静电剂的作用机理是:通过抗静电剂有机物中的亲油基与聚丙烯相互作用增大它在聚丙烯中的相容性;另一方面,通过抗静电剂中的亲水基与空气中的水相互作用,达到消除薄膜表面所积累的静电荷。

在BOPP薄膜的实际生产中,通常加入适量的抗静电剂,以消除BOPP薄膜在生产和使用过程中因摩擦所产生的静电。

抗静电剂是迁移性较强的表面活性剂,使用中通常加入薄膜的芯层,以保证薄膜产品的中、长期抗静电效果。

BOPP薄膜产品抗静电剂的用量与市场对产品的要求有关,对于抗静电要求高的BOPP薄膜(例如包装粉末和粉尘产品),抗静电剂的用量可加大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩擦系数

滑动助剂同时降低薄膜层与层间及薄膜与金属间的摩擦力。滑动与防粘连助剂的组合效应见于图8。滑动助剂用量既定时,COF随着薄膜厚度的增加而减少。减少表面与体积之比,使得迁移到表面的滑动助剂增加。(如图9)但是当薄膜厚度一定时,薄膜表面将完全被滑动助剂覆盖,COF不会进一步减小。

树脂中的防粘连剂在挤出成模固化后立即渗透到薄膜表面。这使得薄膜表面具有一定的粗糙度,有助于减少薄膜层与层间的接触,因此可以防止粘连(如图6)。防粘连剂粒子在聚乙烯母体中随机分布,不会迁移到薄膜表面。

图6:防粘连剂粒子在聚乙烯母体中随机分布

滑动助剂与防粘连剂对薄膜性能的影响

·光学性能

大多数防粘连剂会增加聚乙烯薄膜表面的雾度。(如图7)它们之间的关系一般呈线性,可以从图中看出,每增加1000ppm的二氧化硅添加剂用量,雾度增加0.4%至1%。滑动剂对薄膜雾度的影响只有在最佳用量临界浓度时才会发生。

图2粘连测量方法示意图

图3二次粘连测量方法示意图

影响COF与粘连的因素

一些树脂的性能与加工条件对聚乙烯薄膜表面性能的影响如下:

*树脂密度与熔融指数

具有较高密度与较低熔融指数的树脂一般会制成较硬的薄膜,粘连趋势较小,COF较低。

共聚物

共聚物,例如EVAs,Exceed™ PE与Exact™塑料所制成的薄膜更易于粘连,COF更高。这是由于它们的熔点与结晶度较低,而导致这些材料的硬度较低,表面平滑度高。

图4:喷霜机理示意图

*作用机理

因为润滑剂与聚乙烯基体不相容,它们大部份会迁移到薄膜表层,阻碍薄膜层与层间的直接接触,并降低层间的摩擦力。

氨基化合物分子在聚乙烯薄膜表面的分布情况如图4所示。与聚乙烯表面接触极性的酰胺基(用_ 表示),碳氢链向外排开(用—表示)。由于润滑剂的主体部份都将迁移至表面,需考虑以下问题:

粘连

粘连是薄膜相邻层之间发生了粘接,可能在加工、使用或储存过程中发生。粘连导致了吹制法聚乙烯薄膜挤出的困难。粘连常产生于薄膜细卷筒中;当薄膜在一定压力或温度下堆放时,可能会出现二次粘连现象。

图1 COF测量方法示意图

可以在恒定温度/压力下,通过测定分开两层薄膜所需要的力,来分析薄膜的粘连与二次粘连趋势。ASTM D 1893-67是测试塑料薄膜粘连的标准方法(如图2)。ASTM D 3354是测试塑料薄膜二次粘连的标准方法(如图3)。

防粘连助剂

·类型与浓度

无机电绝缘成份,如滑石粉与二氧化硅,是最常见的防粘连剂。取决于树脂基体的种类与最终性能,防粘连剂的用量从零量聚合物有关。那些低分子量的部份结晶度低,在挤出成模固化过程中,会从结晶区域向外迁移,影响薄膜表面的光滑度。粘连同样还会影响到薄膜表面的柔软度与光滑度。增加薄膜表面光滑度,将导致不同薄膜层间具有更高的粘接性能。

助剂

加入滑动与抗粘连助剂可以分别减少相对摩擦阻力与粘连现象。最常用的助剂类型与它们的作用机理将在以下内容中具体讨论。

加工与储存条件

在高温条件下,相邻的薄膜在吹塑薄膜加工轧辊上,在绕线装置或在储存过程中,均易发生粘连现象。这些都会影响到COF。

薄膜层间的压力增加,粘连趋势增加。因此,控制轧辊压力、缠绕张力及缠绕温度都非常重要。同样的,建议在储存过程中不要给薄膜增加不必要的载荷。

滑动助剂的用量从零到几千ppm不等。通常,达到中等润滑效果时,用量为300至700ppm,具体用量取决于助剂的类型,薄膜聚合物类型与薄膜厚度。

滑动助剂浓度高时,可能会在传动线与包装线的导辊上包裹覆盖上一层润滑剂。这可能会降低粘合强度,并且会在粘合剂压片加工过程中,与粘合剂发生相互作用。

(a)熔融聚合物中的助剂(b)凝固后发生迁移(c)一定时间后达到动态平衡

聚乙烯薄膜用滑动与防粘连助剂

定义:薄膜(尺寸小于4密耳,4密耳=100微米)加工中最主要的问题,是薄膜之间与薄膜与金属之间的高摩擦力,它们经常会对自动传动与自动包装工序产生影响。聚乙烯薄膜的加工与传动性能,可通过在树脂基体中加入一些助剂实现优化,以改善薄膜表面的两个性能:摩擦系数(COF)与粘连。

摩擦系数(COF)

·薄膜厚度既定的情况下,更高的润滑剂浓度将增加表面的滑动性,并导致更低的

COF。浓度在单层膜上的增加不会进一步的降低COF,反而可能降低表面光泽并增加雾度。

·基于同样的原因,在既定的润滑剂浓度下,增加薄膜厚度会导致更低的COF。

由于润滑剂的迁移不是瞬间发生的,COF的降低只有在一定时间之后才能观察到。这需要数小时才能达到动态平衡。

图8 1.2密耳厚的LDPE薄膜之COF与防粘连剂用量的关系

图9薄膜厚度对COF的影响

根据一般经验,可使用以下配方:

·S=薄膜厚度(用密耳或微米表示)×滑动助剂含量(用ppm表示),得到LDPE薄膜的COF约为0.2-0.16(最佳效果)

膜厚

薄膜的厚度将在以下内容中具体讨论。

薄膜表面

薄膜的表面非常平整理光滑时,一般更易发生粘连,对COF影响更大。

静电效应

薄膜表面的静电荷会使薄膜间的接触更加紧密,增加粘连现象。

电晕处理

电晕处理会增加薄膜表面的张力,同样会增加COF与粘连现象。

滑动助剂

类型与浓度

为改善聚乙烯薄膜的摩擦性能,可在树脂基体中引入滑动助剂。最有效的经FDA(美国食品药品监督局)认证的助剂是脂肪酸酰胺,常用的有油酸酰胺,芥酸酰胺与硬脂酸酰胺。

迁移速度取决于所使用的胺盐的类型。因于其相对较低的分子量,油酸酰胺的迁移速率快于芥酸酰胺。因此使用油酸酰胺作为润滑剂的树脂,其初始COF较低。但当迁移完成时,可以发现使用芥酸酰胺的材料COF更低,表明芥酸酰胺在降低摩擦力方面更为有效(如图5)。

图5随着时间与助剂类型的变化,低密度聚乙烯薄膜表面COF的变化

COF为摩擦力的系数,通常为重力加速度,是由两个相交表面的正交力得出的值。物体表面与其它材料或相邻表面接触时,能够产生相对滑动时,用摩擦力来衡量由于相对滑动而产生的相对阻力。

静摩擦系数由两个相互接触,而又相对静止的表面产生。动摩擦系数由维持一定速度的相对滑动而产生。塑料薄膜的COF之标准测试方法采用ASTM D 1894-73。(如图1)