清水吸收丙酮填料塔的设计

水吸收丙酮填料塔设计

摘要空气-丙酮混合气填料吸收塔设计任务为用水吸收丙酮常压填料塔,即在常压下,从含丙酮1.82%、相对湿度70%、温度35℃的混合气体中用25℃的吸收剂清水在填料吸收塔中吸收回收率为90%丙酮的单元操作。

设计主要包括设计方案的确定、填料选择、工艺计算等内容,其中整个工艺计算过程包括确定气液平衡关系、确定吸收剂用量及操作线方程、填料的选择、确定塔径及塔的流体力学性能计算、填料层高度计算、附属装置的选型以及管路及辅助设备的计算,在设计计算中采用物料衡算、亨利定律以及一些经验公式,该设计的成果有设计说明书和填料吸收塔的装配图及其附属装置图。

目录摘要 (I)水吸收丙酮填料塔设计 (1)第一章任务及操作条件 (1)第二章设计方案的确定 (2)2.1 设计方案的内容 (2)2.1.1 流程方案的确定 (2)2.1.2 设备方案的确定 (2)2.2 流程布置 (3)2.3 收剂的选择 (3)2.4 操作温度和压力的确定 (3)第三章填料的选择 (4)3.1填料的种类和类型 (4)3.1.1 颗粒填料 (4)3.1.2 规整填料 (4)3.2 填料类型的选择 (4)3.3填料规格的选择 (5)3.4填料材质的选择 (5)第四章工艺计算 (6)4.1 物料计算 (6)4.1.1 进塔混合气中各组分的量 (6)4.1.2 混合气进出塔的摩尔组成 (6)4.1.3 混合气进出塔摩尔比组成 (7)4.1.4 出塔混合气量 (7)4.2气液平衡关系 (7)L (7)4.3 吸收剂(水)的用量sX (8)4.4 塔底吸收液浓度14.5 操作线 (8)4.6 塔径计算 (8)4.6.1采用Eckert通用关联图法计算泛点气速u (8)F4.6.2 操作气速的确定 (9)4.6.3 塔径的计算 (9)4.6.4 核算操作气速 (10)4.6.5 核算径比 (10)4.6.6 喷淋密度校核 (10)4.6.7 单位填料程压降(pZ)的校核 (10)4.7 填料层高度的确定 (11)4.7.1 传质单元高度OGH计算 (11)4.7.2 计算YK a (13)4.7.3 计算OGH (13)4.7.4 传质单元数OGN计算 (13)4.7.5 填料层高度z的计算 (14)4.7.6填料塔附属高度的计算 (14)第五章填料吸收塔的附属设备 (15)5.1 填料支承板 (15)5.2 填料压板和床层限制板 (15)5.3 气体进出口装置和排液装置 (15)5.4分布点密度及布液孔数的计算 (15)5.5塔底液体保持管高度的计算 (16)第六章辅助设备的选型 (18)6.1管径的计算 (18)参考文献 (19)附录 (20)附表 (21)致谢 (24)水吸收丙酮填料塔设计第一章任务及操作条件混合气(空气、丙酮蒸汽)处理量:3m h2200/进塔混合气含丙酮 1.82%(体积分数);相对湿度:70%;温度:35℃;进塔吸收剂(清水)的温度25℃;丙酮回收率:90%;操作压强:常压操作。

填料塔清水吸收丙酮设计结果一览表

填料塔清水吸收丙酮设计结果一览表摘要:一、引言二、填料塔清水吸收丙酮设计概述三、设计结果一览表1.设计流量2.填料塔直径与高度3.填料层高度4.丙酮吸收液的喷淋密度5.液气比6.塔内压力分布7.温度分布8.设备材质与防腐措施四、设计结果的分析和讨论五、结论正文:一、引言本文主要介绍填料塔清水吸收丙酮的设计结果。

通过本设计,旨在实现对丙酮废气的有效处理,达到环保要求。

二、填料塔清水吸收丙酮设计概述填料塔清水吸收丙酮设计采用喷淋吸收剂的方法,将废气中的丙酮通过与吸收剂的接触,转化为无害物质。

设计过程中,主要考虑了流量、塔直径与高度、填料层高度、喷淋密度、液气比等因素,以保证系统的高效运行。

三、设计结果一览表1.设计流量:根据生产需要和处理能力,确定设计流量为10000m/h。

2.填料塔直径与高度:结合塔内流体动力学特性,确定填料塔直径为2m,高度为20m。

3.填料层高度:根据填料塔直径和高度,以及填料特性,确定填料层高度为15m。

4.丙酮吸收液的喷淋密度:为保证吸收效果,确定喷淋密度为1.5kg/m·s。

5.液气比:根据丙酮与吸收剂的化学反应特性,确定液气比为3:1。

6.塔内压力分布:设计压力分布为0.1MPa,以满足设备运行要求。

7.温度分布:为保证吸收剂的稳定性和吸收效果,设计温度分布为常温。

8.设备材质与防腐措施:设备主要材质采用不锈钢,以抵抗丙酮废气的腐蚀性。

同时,采取喷涂防腐漆等措施,提高设备的使用寿命。

四、设计结果的分析和讨论本次设计结果满足生产需要和环保要求。

在实际运行中,可通过调节喷淋密度、液气比等参数,进一步提高吸收效果。

此外,需定期检查设备运行情况,及时更换损坏的部件,保证设备的稳定运行。

五、结论本文详细介绍了填料塔清水吸收丙酮的设计结果。

水吸收丙酮吸收塔设计

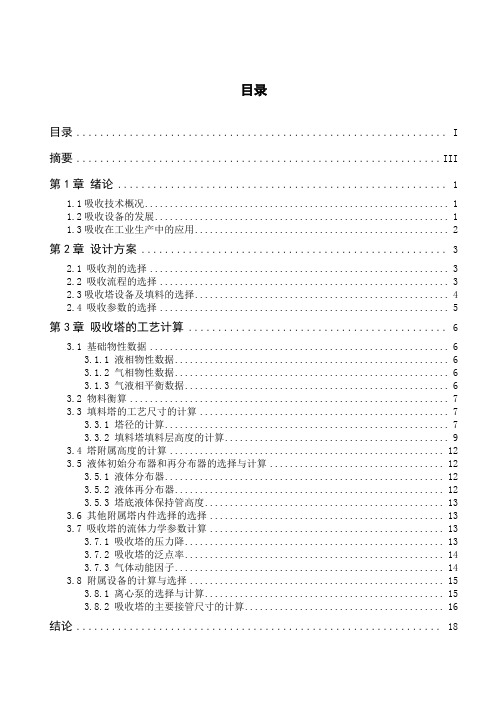

目录目录 (I)摘要.............................................................. I II 第1章绪论.. (1)1.1吸收技术概况 (1)1.2吸收设备的发展 (1)1.3吸收在工业生产中的应用 (2)第2章设计方案 (3)2.1 吸收剂的选择 (3)2.2 吸收流程的选择 (3)2.3吸收塔设备及填料的选择 (4)2.4 吸收参数的选择 (5)第3章吸收塔的工艺计算 (6)3.1 基础物性数据 (6)3.1.1 液相物性数据 (6)3.1.2 气相物性数据 (6)3.1.3 气液相平衡数据 (6)3.2 物料衡算 (7)3.3 填料塔的工艺尺寸的计算 (7)3.3.1 塔径的计算 (7)3.3.2 填料塔填料层高度的计算 (9)3.4 塔附属高度的计算 (12)3.5 液体初始分布器和再分布器的选择与计算 (12)3.5.1 液体分布器 (12)3.5.2 液体再分布器 (12)3.5.3 塔底液体保持管高度 (13)3.6 其他附属塔内件选择的选择 (13)3.7 吸收塔的流体力学参数计算 (13)3.7.1 吸收塔的压力降 (13)3.7.2 吸收塔的泛点率 (14)3.7.3 气体动能因子 (14)3.8 附属设备的计算与选择 (15)3.8.1 离心泵的选择与计算 (15)3.8.2 吸收塔的主要接管尺寸的计算 (16)结论 (18)主要符号说明 (19)主要参考文献 (20)附录 (21)结束语 (23)教师评语 (24)摘要气液两相的分离是通过它们密切的接触进行的,在正常操作下,气相为连续相而液相为分散相,气相组成呈连续变化,气相中的成分逐渐被分离出来,属微分接触逆流操作过程。

填料塔具有较高的分离效率,因此根据丙酮和空气的物理性质和化学性质分析,应该采用填料塔来分离气相中的丙酮。

本次设计任务是针对二元物系的吸收问题进行分析、设计、计算、核算、绘图,是较完整的吸收设计过程,并通过对填料塔及其填料的计算,可以得出填料塔和填料及附属设备的各种设计参数。

水吸收丙酮填料吸收塔课程设计报告书

目录目录 (I)第1章概述 (1)1.1吸收塔的概述 (1)1.2吸收设备的发展 (1)1.3吸收过程在工业生产上应用 (2)第2章设计方案 (3)2.1设计任务 (3)2.2吸收剂的选择 (4)2.3吸收流程的确定 (5)2.4吸收塔设备的选择 (6)2.5吸收塔填料的选择 (7)第3章吸收塔的工艺计算 (11)3.1基础物性数据 (11)3.1.1液相物性数据 (11)3.1.2气相物性数据 (12)3.1.3气液相平衡数据 (12)3.2物料衡算 (12)3.3填料塔的工艺尺寸的计算 (14)3.3.1塔径的计算 (14)3.3.2填料层高度计算 (15)3.4填料层压降的计算zz (17)第4章塔内件及附属设备的计算 (18)4.1液体分布器的计算 (18)4.2选用DN 2.5Φ32无缝钢管 (18)4.2.1填料塔附属高度的计算 (19)4.3填料支撑板 (20)4.4填料压紧装置 (21)4.5气进出管的选择 (21)4.6液体除雾器 (22)4.7筒体和封头的设计 (23)4.8手孔的设计 (25)4.9法兰的设计 (25)第5章设计总结 (27)符号说明 (29)参考文献: (32)致谢 (33)第1章概述1.1吸收塔的概述气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

实际生产中,吸收过程所用的吸收剂常需回收利用。

故一般来说,完整的吸收过程应包括吸收和解吸两部分。

在设计上应将两部分综合考虑,才能得到较为理想的设计结果。

作为吸收过程的工艺设计,其一般性问题是在给定混合气体处理量、混合气体组成、温度、压力以及分离要求的条件下,完成以下工作:(1)根据给定的分离任务,确定吸收方案;(2)根据流程进行过程的物料和热量衡算,确定工艺参数;(3)依据物料及热量衡算进行过程的设备选型或设备设计;(4)绘制工艺流程图及主要设备的工艺条件图;(5)编写工艺设计说明书。

清水吸收丙酮填料塔的设计完整版

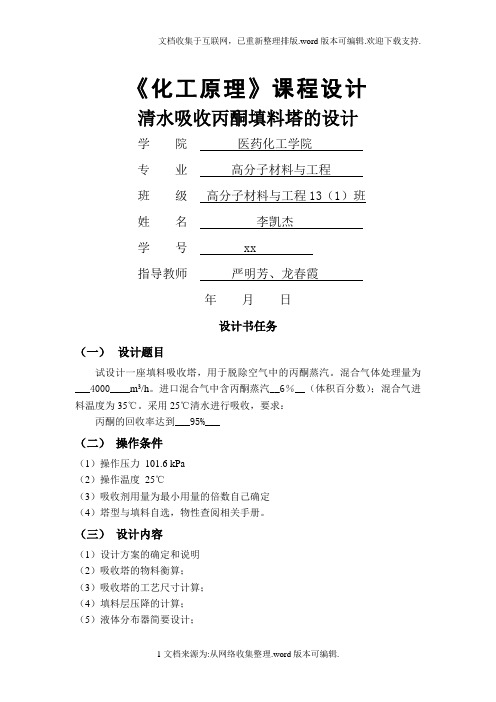

清水吸收丙酮填料塔的设计HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号 xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力 kPa(2)操作温度 25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

?填料塔是气液呈连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

?本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有丙酮的混合物,使其达到排放标准。

在设计中,主要以清水吸收混合气中的丙酮,在给定的操作条件下对填料吸收塔进行物料衡算。

清水吸收丙酮填料塔的设计

《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号 xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力101.6 kPa(2)操作温度25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言 (1)第1章填料塔主体设计方案的确定 (2)1.1 装置流程的确定 (2)1.2 吸收剂的选择 (2)1.3 操作温度与压力的确定 (2)1.4 填料的类型与选择 (2)第2章基础物性数据与物料衡算 (2)2.1 基础物性衡算 (3)2.1.1 液相物性数据 (3)2.1.2 气相物性数据 (3)2.1.3 气液相平衡数据 (4)2.2 物料衡算 (4)第3章填料塔的工艺尺寸计算 (5)3.1 塔径的计算 (5)3.2 泛点率的校核 (6)3.3 填料规格校核 (7)3.4 液体喷淋密度校核 (7)3.5 填料塔填料高度的计算 (7)3.5.1 传质单元数的计算 (7)3.5.2 传质单元高度的计算 (8)3.5.3 填料层高度的计算 (9)3.6 填料塔附属高度的计算 (10)3.7 填料层压降的计算 (10)第4章填料塔附件的选择与计算 (11)4.1 液体分布器简要设计 (11)4.1.1 液体分布器的选型 (11)4.1.2 分布点密度计算 (11)4.1.3 布液计算 (12)4.2 液体收集及分布装置 (12)4.3 气体分布装置 (13)4.4 除沫装置 (14)4.5 填料支承及压紧装置 (14)4.5.1 填料支承装置 (14)4.5.2 填料限定装置 (14)4.6 裙座 (14)4.7 人孔 (15)第5章填料塔的流体力学参数计算 (15)5.1 吸收塔主要接管的计算 (15)5.1.1 液体进料管的计算 (15)5.1.2 气体进料管的计算 (16)5.2 离心泵和风机的计算与选型 (16)5.2.1 离心泵的计算与选型 (16)5.2.2 风机的计算与选取 (18)设计参数一览表 (20)对设计过程的评述和有关问题的讨论 (24)参考文献 (25)前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

水吸收丙酮

水吸收丙酮填料塔设计设计用水吸收丙酮常压填料塔,其任务及操作条件为①混合气(空气、丙酮蒸汽)处理量:??1450??。

②进塔混合气含丙酮 2.13%(体积分数);相对湿度: 70%;温度:??35℃;③进塔吸收剂(清水)的温度:25℃;④丙酮回收率:??93%;⑤操作压强:??常压操作。

[设计计算]一、吸收工艺流程的确定采用常规逆流操作流程.流程说明从略。

二、物料计算l. 进塔混合气中各组分的量近似取塔平均操作压强为101.325kPa,故:混合气量 n= 1450* *??= 57.38? ?(kmol/h)混合气中丙酮量n = 57.38×0.0213 =1.22??(kmol/h)? ?? ?? ?? ???m = 1.22×58=70.89??(kg/h)查[wiki]化工[/wiki]原理附录,35℃饱和水蒸气压强为5623.4Pa,则每kmoI相对湿度为70%的混合气中含水蒸气量= =0.0404 kmol水气/ kmol(空气十丙酮)混合气中水蒸气含量n==2.23 (kmol/h)? ?? ?? ?? ?? ?? ?m=2.23×18=40.14? ?(kg/h)混合气中空气量n=57.38一1.22—2.23=53.93(kmol/h)m=53.93×29=1563.97??(kg/h)2.混合气进出塔的摩尔组成? ?=0.0213? ?= =0.001523.混合气进出塔的比摩尔组成若将空气与水蒸气视为情气,则情气量n=53.93十2.23=56.16 (kmol/h)? ?? ? m=1563.97十40.14=1604.11??(kg/h)==0.0217? ?(kmol丙酮/kmol情气)==0.00152??(kmol丙酮/kmol情气)4.出塔混合气量出塔混合气量n=56.16十1.22*(1-0.93)=56.25 (kmol/h)? ?? ?? ?? ?m=1604.11十70.89*0.07=1609.07??(kg/h)三、热量衡算热量衡算为计算液相温度的变化以判明是否为等温吸收过程,假设丙酮溶于水放出的热量全被水吸收,且忽略气相温度变化及塔的散热损失(塔保温良好)。

水吸收丙酮的填料塔设计

江苏大学京江学院填料吸收塔课程设计说明书专业班级姓名班级序号指导老师日期成绩目录前言 (2)水吸收丙酮填料塔设计 (2)一任务及操作条件 (2)二吸收工艺流程的确定 (2)三物料计算 (3)四热量衡算 (4)五气液平衡曲线 (5)六吸收剂(水)的用量Ls (5)七塔底吸收液浓度X1 (6)八操作线 (6)九塔径计算 (6)十填料层高度计算 (9)十一填科层压降计算 (13)十二填料吸收塔的附属设备 (13)十三课程设计总结 (15)十四主要符号说明 (16)十五参考文献 (17)十六附图 (18)前言塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的形式,可以分为填料塔和板式塔。

板式塔属于逐级接触逆流操作,填料塔属于微分接触操作。

工业上对塔设备的主要要求:(1)生产能力大(2)分离效率高(3)操作弹性大(4)气体阻力小结构简单、设备取材面广等。

塔型的合理选择是做好塔设备设计的首要环节,选择时应考虑物料的性质、操作的条件、塔设备的性能以及塔设备的制造、安装、运转和维修等方面的因素。

板式塔的研究起步较早,具有结构简单、造价较低、适应性强、易于放大等特点。

填料塔由填料、塔内件及筒体构成。

填料分规整填料和散装填料两大类。

塔内件有不同形式的液体分布装置、填料固定装置或填料压紧装置、填料支承装置、液体收集再分布装置及气体分布装置等。

与板式塔相比,新型的填料塔性能具有如下特点:生产能力大、分离效率高、压力降小、操作弹性大、持液量小等优点。

水吸收丙酮填料塔设计一任务及操作条件①混合气(空气、丙酮蒸汽)处理量:80003/m h。

②进塔混合气含丙酮15%(体积分数);相对湿度:70%;温度:25℃;③进塔吸收剂(清水)的温度25℃;④丙酮回收率:95%;⑤操作压力为常压。

二吸收工艺流程的确定采用常规逆流操作流程.流程如下。

三 物料计算(l). 进塔混合气中各组分的量近似取塔平均操作压强为101.3kPa ,故: 混合气量= 8000(273/273+25)×122.4= 327.18kmol /h 混合气中丙酮量=327.18×0.15=49.08 kmol /h = 49.08×327.18=16058kg /h查附录,25℃饱和水蒸气压强为3168.4Pa ,则相对湿度为70%的混合 气中含水蒸气量=4.31687.0103.1017.04.31683⨯⨯⨯-=0.0224 kmol (水气)/ kmol (空气十丙酮)混合气中水蒸气含量=0224.010224.018.327+⨯=7.17kmol /h (《化工单元操作及设备》P18916-23)=7.17×18=129.03kg /h混合气中空气量=327.18-49.08-7.17=270.93kmol /h=270.93×29=7856.97kg /h(2).混合气进出塔的(物质的量)成 1y =0.15,则2y =)95.01(08.4917.793.270)95.01(08.49-⨯++-⨯=0.0087(3).混合气进出塔(物质的量比)组成 若将空气与水蒸气视为惰气,则 惰气量=270.93十7.17=278.1kmol /h =7856.93+129.03=7985.96kg /hY 1=1.27808.49=0.176kmol(丙酮)/kmol(惰气) Y 2=1.278)95.01(08.49-=0.0088kmol(丙酮)/kmol(惰气)(4).出塔混合气量出塔混合气量=278.1+49.08×0.05=280.55kmol/h =7985.96+16058×0.05=8788.86kg/h 四 热量衡算热量衡算为计算液相温度的变化以判明是否为等温吸收过程。

清水吸收丙酮填料塔的设计完整版

清水吸收丙酮填料塔的设计HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号 xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力 kPa(2)操作温度 25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

?填料塔是气液呈连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

?本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有丙酮的混合物,使其达到排放标准。

在设计中,主要以清水吸收混合气中的丙酮,在给定的操作条件下对填料吸收塔进行物料衡算。

化工原理课程设计-处理量3600m3h水吸收丙酮填料塔设计(全套图纸)

处理量3600 m3/h水吸收丙酮填料塔设计水吸收丙酮填料塔的设计任务书(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为3600 m3/h。

进口混合气中含丙酮蒸汽5% (体积百分数);混合气进料温度为35℃。

采用清水进行吸收。

要求:丙酮的回收率达到96%。

全套图纸加153893706(二)操作条件(1)操作压力:常压(2)操作温度:25℃(3)吸收剂用量为最小用量的倍数(三)填料类型填料类型与规格见设计书。

(四)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图(7)吸收塔接管尺寸计算;(8)设计参数一览表;(9)绘制生产工艺流程图(A3号图纸);(10)绘制吸收塔设计条件图(A3号图纸);(11)对设计过程的评述和有关问题的讨论。

目录1设计方案简介 (1)1.1设计方案的确定 (1)1.2填料的选择 (1)2工艺计算 (1)2.1 基础物性数据 (1)2.1.1 液相物性的数据 (1)2.1.2气相物性的数据 (2)2.1.3气液相平衡数据 (2)2.1.4 物料衡算 (2)2.2 填料塔的工艺尺寸的计算 (3)2.2.1 塔径的计算 (3)2.2.2 填料层高度计算 (5)2.2.3 填料层压降计算 (7)2.2.4 液体分布器简要设计 (7)3.设备的计算及选型 (9)3.1 填料支承设备 (9)3.2填料压紧装置 (9)3.3液体收集再分布装置 (9)3.4气体和液体的进出口装置 (9)4.设计参数一览表 (11)5.设计评述 (12)6.参考文献 (12)7.主要符号说明 (13)水吸收丙酮填料塔的设计1设计方案简介1.1设计方案的确定用水吸收丙酮属中等溶解度的吸收过程,为提高传质效率和分离效率,选用逆流吸收流程,此过程吸收剂利用率也较高。

因用水作为吸收剂,且丙酮不作为产品,故采用纯溶剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号13155301xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力101.6 kPa(2)操作温度25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言 (1)第1章填料塔主体设计方案的确定 (2)1.1 装置流程的确定 (2)1.2 吸收剂的选择 (2)1.3 操作温度与压力的确定 (2)1.4 填料的类型与选择 (2)第2章基础物性数据与物料衡算 (2)2.1 基础物性衡算 (3)2.1.1 液相物性数据 (3)2.1.2 气相物性数据 (3)2.1.3 气液相平衡数据 (4)2.2 物料衡算 (4)第3章填料塔的工艺尺寸计算 (5)3.1 塔径的计算 (5)3.2 泛点率的校核 (6)3.3 填料规格校核 (7)3.4 液体喷淋密度校核 (7)3.5 填料塔填料高度的计算 (7)3.5.1 传质单元数的计算 (7)3.5.2 传质单元高度的计算 (8)3.5.3 填料层高度的计算 (9)3.6 填料塔附属高度的计算 (10)3.7 填料层压降的计算 (10)第4章填料塔附件的选择与计算 (11)4.1 液体分布器简要设计 (11)4.1.1 液体分布器的选型 (11)4.1.2 分布点密度计算 (11)4.1.3 布液计算 (12)4.2 液体收集及分布装置 (12)4.3 气体分布装置 (13)4.4 除沫装置 (14)4.5 填料支承及压紧装置 (14)4.5.1 填料支承装置 (14)4.5.2 填料限定装置 (14)4.6 裙座 (14)4.7 人孔 (15)第5章填料塔的流体力学参数计算 (15)5.1 吸收塔主要接管的计算 (15)5.1.1 液体进料管的计算 (15)5.1.2 气体进料管的计算 (16)5.2 离心泵和风机的计算与选型 (16)5.2.1 离心泵的计算与选型 (16)5.2.2 风机的计算与选取 (18)设计参数一览表 (20)对设计过程的评述和有关问题的讨论 (24)参考文献 (25)前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

填料塔是气液呈连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有丙酮的混合物,使其达到排放标准。

在设计中,主要以清水吸收混合气中的丙酮,在给定的操作条件下对填料吸收塔进行物料衡算。

本次设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、设备的结构设计和工艺尺寸的设计计算,工艺流程图,主要设备的工艺条件图等内容。

第1章填料塔主体设计方案的确定1.1 装置流程的确定因为逆流操作的传质平均推动力大,传质速率快,分离效率高,吸收剂利用率高。

因此本次设计采用逆流操作,即气相自塔底进入由塔顶排出,液相自塔顶进入由塔底排出。

1.2 吸收剂的选择由设计任务书可知,本次设计用清水做吸收剂,故采用纯溶剂。

1.3 操作温度与压力的确定由设计任务书可知,本次设计操作温度为25℃,操作压力为101.6kPa1.4 填料的类型与选择填料的种类有很多,根据装填方式的不同,可分为散装填料和规整填料两大类。

规整填料是按一定的几何图形排列,整齐堆砌的填料,其造价较高,因此从实际出发,本次设计采用散装填料。

在散装填料中,阶梯环填料具有气通量大、气流阻力小、传质效率高等特点,是目前所使用的环形填料中最为优良的一种;从填料的材质考虑,塑料填料具有质轻、价廉、耐冲击、不易破碎等优点,多用于吸收、解吸、萃取、除尘等装置中;在散装填料中,同类填料的尺寸越小,分离效率越高,但阻力增加,通量减少,填料费用也增加,而大尺寸的填料应用于小直径塔中有会产生液体分布不良及严重的壁流,使塔的分离效率降低[1]。

综上分析,本次设计采用DN38-聚丙烯阶梯环填料。

第2章基础物性数据与物料衡算2.1 基础物性衡算2.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册[2]查得,常压、25℃时水的相关物性数据如下:密度为 37.043kg/m 99=L ρ 表面张力为 23L 932731kg/h = m 71.97dyn/c =σ粘度为 )(h m 3.217kg/s Pa 0.0008937 =L •=•μ则101.6kPa ,25℃时,水的粘度为)(h m 3.227kg/s a 0.0008963101.3101.6 0.0008937 =L •=•=⨯P μ 查手册[3]得20℃时丙酮在水中的扩散系数为/h m 104.18 /s m 10×1.16 =D 2-62-9L0⨯=则25℃时丙酮在水中的扩散系数为/h m 104.28/s m 101.19293.13298.136.1013.101101.16)T T )(p p (26-29-2/39-3/2000⨯=⨯=⨯⨯⨯==)()(L L D D 2.1.2 气相物性数据混合气体的平均摩尔质量为30.74= 29×)0.06-1(+ 58×0.06 = M = M i y i Vm ∑混合气体的平均密度为 3m m 22kg/m .1.13308314.847.306.101=⨯⨯==RT PM V V ρ混合气体的粘度可近似取为空气的粘度,查手册[3]得常压下、20℃时空气的粘度为 )(h m 0.06516kg/s a 101.81-5•=•⨯=P V μ则在101.6kPa 、25℃时空气的粘度为 4.110)4.110()(02300++=T T T T V μμ )(h m 0.066kg/s a 1083.14.11013.298)4.11013.293()13.29313.298(1081.14.110)4.110()(523502300•=•⨯=++⨯⨯⨯=++=--P T T T T V μμ 在101.3kPa ,20℃时,查手册[3]丙酮在空气中的扩散系数为/s m 1012-5⨯=V D则101.6kPa ,25℃时,丙酮在空气中的扩散系数为/h 0.0372m /s m 101.03101.3101.620273.1325273.13101225-1.815-=⨯=⨯++⨯⨯=)()(V D 2.1.3 气液相平衡数据查手册[4]得,常压下20℃时丙酮在水中的亨利系数为a k 5.211P E =相平衡常数为2.08101.6211.5m ===P E 溶解度系数为25.0185.211043.997L=⨯==S EM H ρ2.2 物料衡算进塔气相摩尔比为0.06380.06-10.06y -1y 111===Y 出塔气相摩尔比为0.003190.95-10.0638-112=⨯==)()(ηY Y 进塔惰性气相流量为kmol/h8.148)06.01(3513.27313.2734.224000=-⨯+⨯=V 该吸收过程为低浓度吸收,平衡关系为直线,最小液气比可按下式计算,即2121min m)X Y YY V L --=(对于纯溶剂吸收过程,进塔液相组成为02=X1.9760-2.080.06380.00319-0.0638)(min ==V L取操作液气比为min )(4.1V L V L = 77.2976.14.1=⨯=VLkmol/h 2.4128.14877.2=⨯=L)()(2121X X L Y Y V -=-0219.02.412)00319.00638.0(8.1480)(2121=-⨯+=-+=L Y Y V X X第3章 填料塔的工艺尺寸计算3.1 塔径的计算采用Eckert 通用关联图[3]计算泛点气速 气相质量流量为4880kg/h 400022.1m =⨯==V V V V ρω 液相质量流量可近似按纯水的流量计算,即kg/h 6.7419182.412=⨯==S L LM ω 则Eckert 通用关联图的横坐标为405.0)043.99722.1(80846.7419)(5.05.0=⨯=L V V L ρρωω 查图5-32[3]得13.0g u 2.02=ΦL LVF F μρρψ查表5-11[1]得-1170m =ΦFm/s 5.2122.11170043.99781.913.00.13g u 2.02.0=⨯⨯⨯⨯⨯=Φ=L V F L F μψρρ 取 1.75m /s 2.50.70.7u u F =⨯== 由 0.808m 1.753.144000/36004us 4=⨯⨯==πV D圆整塔径,取0.8m =D3.2 泛点率的校核m/s 21.20.80.7854000/3600u 2=⨯=%4.88100%2.52.21u u =⨯=F (不在允许范围内) 则填料塔塔径取900mm =D1.75m/s 0.90.7854000/3600u 2=⨯=70%100%2.51.75u u =⨯=F (在允许范围内)3.3 填料规格校核823.6838900d >==D 3.4 液体喷淋密度校核对于直径不超过75mm 的散装填料,可取最小润湿速率为)((h m /0.08m )3min •=W L查附录5[1]得32t /m 132.5m a =)()(h m /10.6m 132.50.0823min min •=⨯==W L U min 22h 11.709.0785.0043.997/6.74190.785U D L U >=⨯==经以上校核可知,填料塔直径选用mm 009=D 合理3.5 填料塔填料高度的计算 3.5.1 传质单元数的计算0219.021==X X0046.00219.008.2m *21*1==⨯==Y X Y塔底吸收推动力为0178.0046.00638.0*111=-=-=∆Y Y Y塔顶吸收推动力为00319.0000319.0*222=-=-=∆Y Y Y对数平均推动力为0.008500.003190.0178ln 00319.00178.0ln 2121m =-=∆∆∆-∆=∆Y Y Y Y Y 气相总传质单元数为7.130.008500.00319-0.0638m 21==∆-=Y Y Y N OG 3.5.2 传质单元高度的计算气相总传质单元高度采用修正的恩田关联式[1]计算:])()()()(45.1[exp -12.0205.0221.075.0t LL L LL t L L t L L c W U g U a U ασρραμσσαα--= 查表5-13[1]得2c 427680kg/h 33dyn/cm ==σ 液体质量流量为)(h m /11668.79kg 9.0785.06.741922•=⨯=L U 0.362])132.5932731997.04311668.79()101.27997.043132.511668.79()3.227132.511668.79()932731427680(45.1[exp -12.0205.08221.075.0t =⨯⨯⨯⨯⨯⨯-=-ααW填料的润湿比表面积为32t /m 47.97m 132.50.3620.362a a =⨯==W气膜吸收系数由下式计算:)()()0.237k t 3/17.0t RTD D U VVV V VVG αρμμα(=气体质量通量为)(h m 674.8kg/79.0785.022.1400022•=⨯⨯=V U )()()()(kPa h m /0.0614kmol 298.138.3140.0372132.50.03721.220.0660.066132.57674.80.237k 21/30.7••=⨯⨯⨯⨯=G液膜吸收系数有下式计算:0.15m/h1.22101.273.227104.281.223.2273.22747.9711668.790.0095)g ()(0.0095k 1/381/2-6-2/33/12/13/2=⨯⨯⨯⨯⨯==-)()()()(LL L L L LW LL D U ρμρμμα 由 1.1a k a k ψW G G =,阶梯环填料是开孔环,查表5-14[1]得 1.45=ψ,则l/h8.3481.4547.970.15a k a k a k h m 4.432kmol/1.4547.970.0614a k a k 0.40.4L 31.11.1=⨯⨯==••=⨯⨯==ψψW L W G G P )( %50%70u uF>= 修正的恩田公式只使用于F 0.5u u ≤的情况,当F 0.5u u >时,需要按下式进行校正,即)(a k h m 855kmol/.84.432])5.02.51.75(9.5[1 a k ])5.0(5.91[k 34.14.1'P u ua G FG ••=⨯-⨯+=-+=l/h 8.977348.8])5.02.51.75(6.2[1 a k ])5.0(6.21[k 2.22.2'=⨯-⨯+=-+=L FL u ua气相总体积传质系数为)(a k h m 1.79kmol/977.80.251855.811aHk 1ak 11a 3'L 'G P K G ••=⨯+=+=气相总传质单元高度为1.29m 0.90.785101.61.79148.8ap a 2=⨯⨯⨯=Ω=Ω=G Y OG K V K V H 3.5.3 填料层高度的计算m 20.913.729.1=⨯==OG OG N H Z采用上述方法计算出填料层高度后,还应保留一定的安全系数,则m Z 5.112.925.1'=⨯= 设计取填料层高度为m Z 12'=查表5-16[1],对于阶梯环填料,15~8h =,6mm h max ≤。