填料塔中水吸收丙酮的设计

化工原理丙酮吸收课程设计

吉林化工学院化工原理课程设计题目吸收量为3900m3/h水吸收丙酮过程填料塔设计教学院生物与食品工程学院专业班级生物工程学生姓名学生学号 ********指导教师张卫华吉林化工学院Jilin Institute of Chemical Technology2014 年12 月18 日课程设计任务书1、设计题目:年处理量为2665.9吨丙酮气体吸收的设计;试设计一座填料吸收塔,用于脱除混于空气中的丙酮气体。

混合气体的处理量为3900(m3/h),其中含空气为96%,丙酮气为4%(mol分数),要求丙酮回收率为98%(mol分数),采用清水进行吸收,吸收剂的用量为最小用量的1.5倍。

(25下该系统的平衡关系为y=1.75x)2、工艺操作条件:(1)操作平均压力常压(2)操作温度t=25℃(3)填料类型及规格自选。

3、设计任务:完成吸收工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

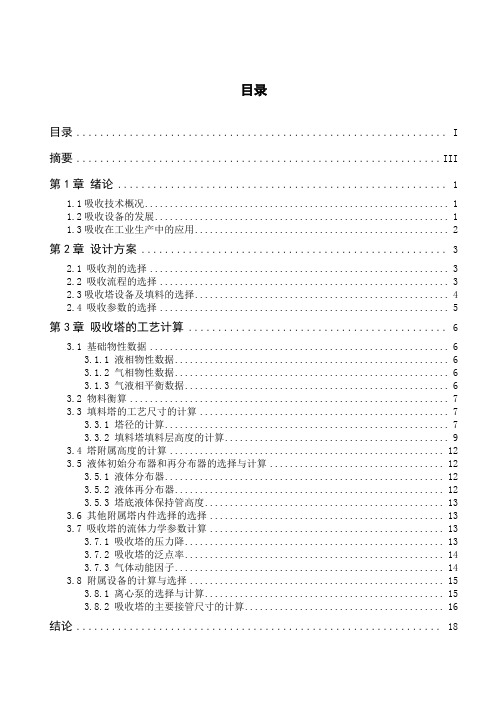

目录课程设计任务书 (I)摘要 (III)第1章绪论.................................................... - 1 -1.1吸收技术概况............................................. - 1 -1.2 吸收设备的发展.......................................... - 1 -1.3 吸收在工业生产中的应用.................................. - 3 -1.3.1 吸收的应用........................................ - 3 -1.3.2 塔设备在化工生产中的作用和地位..................... - 4 -1.3.3化工生产对塔设备的要求............................. - 5 - 第2章设计方案................................................ - 6 -2.2 吸收工艺流程的选择..................................... - 6 -2.2.1 吸收工艺流程的确定................................. - 6 -2.2.2吸收工艺流程图及工艺过程说明....................... - 7 -2.3吸收塔设备及填料的选择................................... - 7 -2.3.1吸收塔的设备选择................................... - 7 -2.3.2塔填料的基本要求................................... - 8 -2.3.3 塔填料的的类型..................................... - 8 -2.3.4填料的选择........................................ - 10 -2.4操作参数的选择.......................................... - 11 -2.4.1操作温度的选择.................................... - 11 -2.4.2操作压力的选择.................................... - 12 - 第3章吸收塔的工艺计算....................................... - 12 -3.1基础物性数据............................................ - 12 -3.1.1液相物性数据...................................... - 12 -3.1.2气相物性数据...................................... - 13 -3.1.3气液相平衡数据.................................... - 13 -3.2 物料衡算.............................................. - 13 -3.3填料塔的工艺尺寸计算.................................... - 14 -3.3.1塔径的计算........................................ - 14 -3.3.2 泛点率校核........................................ - 15 -3.3.3 填料规格校核...................................... - 15 -3.3.4液体喷淋密度校核.................................. - 15 -3.4 填料塔填料高度计算..................................... - 16 -H计算 ............................. - 16 -3.4.1 传质单元高度OG3.4.2传质单元数的计算.................................. - 19 -3.4.3填料层高度的计算.................................. - 19 -3.5填料塔附属高度计算...................................... - 19 -3.6液体分布器计算和再分布器的选择和计算.................... - 20 -3.6.1液体分布器........................................ - 20 -3.6.2液体再分布器...................................... - 21 -3.6.3布液孔数.......................................... - 21 -3.6.4布液计算.......................................... - 21 -3.6.5液体保持管高度.................................... - 21 -3.7其他附属塔内件的选择.................................... - 22 -3.7.1气体除沫装置...................................... - 22 -3.7.2填料支承板........................................ - 22 -3.7.3填料压紧装置...................................... - 23 -3.7.4气体进出口装置与排液装置.......................... - 23 -3.8吸收塔的流体力学参数的计算.............................. - 23 -3.8.1吸收塔的压力降.................................... - 23 -3.8.2吸收塔的泛点率.................................... - 25 -3.8.3气体动能因子...................................... - 25 -3.9附属设备的计算与选择.................................... - 25 -3.9.1离心泵的选择与计算................................ - 25 -3.9.2进出管工艺尺寸的计算举例.......................... - 26 - 工艺设计计算结果汇总与主要符号说明 ............................ - 27 - 英文字母 ...................................................... - 28 - 对设计过程的评述和有关问题的讨论 .............................. - 30 - 参考文献 ...................................................... - 31 - 结束语 ........................................................ - 32 - 化工原理课程设计教师评分表 .................................... - 33 -摘要本次设计是对二元物系的吸收问题进行的设计,包括设计方案的选取,主要设备结构选择,设备的工艺设计计算,物料衡算,设备的结构设计和工艺尺寸的设计计算,工艺流程图,主要设备的工艺条件图等内容,是较完整的吸收设计过程。

填料塔清水吸收丙酮设计结果一览表

填料塔清水吸收丙酮设计结果一览表摘要:一、引言二、填料塔清水吸收丙酮设计概述三、设计结果一览表1.设计流量2.填料塔直径与高度3.填料层高度4.丙酮吸收液的喷淋密度5.液气比6.塔内压力分布7.温度分布8.设备材质与防腐措施四、设计结果的分析和讨论五、结论正文:一、引言本文主要介绍填料塔清水吸收丙酮的设计结果。

通过本设计,旨在实现对丙酮废气的有效处理,达到环保要求。

二、填料塔清水吸收丙酮设计概述填料塔清水吸收丙酮设计采用喷淋吸收剂的方法,将废气中的丙酮通过与吸收剂的接触,转化为无害物质。

设计过程中,主要考虑了流量、塔直径与高度、填料层高度、喷淋密度、液气比等因素,以保证系统的高效运行。

三、设计结果一览表1.设计流量:根据生产需要和处理能力,确定设计流量为10000m/h。

2.填料塔直径与高度:结合塔内流体动力学特性,确定填料塔直径为2m,高度为20m。

3.填料层高度:根据填料塔直径和高度,以及填料特性,确定填料层高度为15m。

4.丙酮吸收液的喷淋密度:为保证吸收效果,确定喷淋密度为1.5kg/m·s。

5.液气比:根据丙酮与吸收剂的化学反应特性,确定液气比为3:1。

6.塔内压力分布:设计压力分布为0.1MPa,以满足设备运行要求。

7.温度分布:为保证吸收剂的稳定性和吸收效果,设计温度分布为常温。

8.设备材质与防腐措施:设备主要材质采用不锈钢,以抵抗丙酮废气的腐蚀性。

同时,采取喷涂防腐漆等措施,提高设备的使用寿命。

四、设计结果的分析和讨论本次设计结果满足生产需要和环保要求。

在实际运行中,可通过调节喷淋密度、液气比等参数,进一步提高吸收效果。

此外,需定期检查设备运行情况,及时更换损坏的部件,保证设备的稳定运行。

五、结论本文详细介绍了填料塔清水吸收丙酮的设计结果。

水吸收丙酮吸收塔设计

目录目录 (I)摘要.............................................................. I II 第1章绪论.. (1)1.1吸收技术概况 (1)1.2吸收设备的发展 (1)1.3吸收在工业生产中的应用 (2)第2章设计方案 (3)2.1 吸收剂的选择 (3)2.2 吸收流程的选择 (3)2.3吸收塔设备及填料的选择 (4)2.4 吸收参数的选择 (5)第3章吸收塔的工艺计算 (6)3.1 基础物性数据 (6)3.1.1 液相物性数据 (6)3.1.2 气相物性数据 (6)3.1.3 气液相平衡数据 (6)3.2 物料衡算 (7)3.3 填料塔的工艺尺寸的计算 (7)3.3.1 塔径的计算 (7)3.3.2 填料塔填料层高度的计算 (9)3.4 塔附属高度的计算 (12)3.5 液体初始分布器和再分布器的选择与计算 (12)3.5.1 液体分布器 (12)3.5.2 液体再分布器 (12)3.5.3 塔底液体保持管高度 (13)3.6 其他附属塔内件选择的选择 (13)3.7 吸收塔的流体力学参数计算 (13)3.7.1 吸收塔的压力降 (13)3.7.2 吸收塔的泛点率 (14)3.7.3 气体动能因子 (14)3.8 附属设备的计算与选择 (15)3.8.1 离心泵的选择与计算 (15)3.8.2 吸收塔的主要接管尺寸的计算 (16)结论 (18)主要符号说明 (19)主要参考文献 (20)附录 (21)结束语 (23)教师评语 (24)摘要气液两相的分离是通过它们密切的接触进行的,在正常操作下,气相为连续相而液相为分散相,气相组成呈连续变化,气相中的成分逐渐被分离出来,属微分接触逆流操作过程。

填料塔具有较高的分离效率,因此根据丙酮和空气的物理性质和化学性质分析,应该采用填料塔来分离气相中的丙酮。

本次设计任务是针对二元物系的吸收问题进行分析、设计、计算、核算、绘图,是较完整的吸收设计过程,并通过对填料塔及其填料的计算,可以得出填料塔和填料及附属设备的各种设计参数。

水吸收丙酮填料吸收塔课程设计报告书

目录目录 (I)第1章概述 (1)1.1吸收塔的概述 (1)1.2吸收设备的发展 (1)1.3吸收过程在工业生产上应用 (2)第2章设计方案 (3)2.1设计任务 (3)2.2吸收剂的选择 (4)2.3吸收流程的确定 (5)2.4吸收塔设备的选择 (6)2.5吸收塔填料的选择 (7)第3章吸收塔的工艺计算 (11)3.1基础物性数据 (11)3.1.1液相物性数据 (11)3.1.2气相物性数据 (12)3.1.3气液相平衡数据 (12)3.2物料衡算 (12)3.3填料塔的工艺尺寸的计算 (14)3.3.1塔径的计算 (14)3.3.2填料层高度计算 (15)3.4填料层压降的计算zz (17)第4章塔内件及附属设备的计算 (18)4.1液体分布器的计算 (18)4.2选用DN 2.5Φ32无缝钢管 (18)4.2.1填料塔附属高度的计算 (19)4.3填料支撑板 (20)4.4填料压紧装置 (21)4.5气进出管的选择 (21)4.6液体除雾器 (22)4.7筒体和封头的设计 (23)4.8手孔的设计 (25)4.9法兰的设计 (25)第5章设计总结 (27)符号说明 (29)参考文献: (32)致谢 (33)第1章概述1.1吸收塔的概述气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

实际生产中,吸收过程所用的吸收剂常需回收利用。

故一般来说,完整的吸收过程应包括吸收和解吸两部分。

在设计上应将两部分综合考虑,才能得到较为理想的设计结果。

作为吸收过程的工艺设计,其一般性问题是在给定混合气体处理量、混合气体组成、温度、压力以及分离要求的条件下,完成以下工作:(1)根据给定的分离任务,确定吸收方案;(2)根据流程进行过程的物料和热量衡算,确定工艺参数;(3)依据物料及热量衡算进行过程的设备选型或设备设计;(4)绘制工艺流程图及主要设备的工艺条件图;(5)编写工艺设计说明书。

环境工程原理课程设计 丙酮吸收填料塔要点

故35℃时丙酮在空气中的扩散系数为:

3.1.3

由 可知:

常压下25℃时丙酮在水中的亨利系数为:

相平衡常数为:

溶解度系数为:

3.2

进塔气相摩尔比为:

出塔气相摩尔比为:

进塔惰性气体流量为:

该过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算,即:

对于纯吸收过程,进塔液相组成为:

气体质量通量为

液膜吸收系数由下式[10]计算:

由 ,查附表3得

则

由 , ,得

则

由

由 ,得

设计取填料层高度为

查附表4,对于环矩鞍填料, ,

取 ,则

计算得填料层高度为 ,故不需分段。

3.

3.

采用Eckert通用关联图计算填料层压降。

横坐标为

查附表5得,

纵坐标为

查附图1得

填料层压降为

3.

泛点率介于50%~80%之间,合理。

表4-1支承板波形尺寸mm

波形

波形尺寸

t

192

注:尺寸b是塔中间支承板宽度,在塔边缘支承板的尺寸b将随塔径不同而异,左右不对称。H为波高,t为波矩。

4.4

本设计选用丝网床层限制板,重量约为 ,限制板的外径选用690mm。

4.5

(1)气体进出口管径计算

工业上,一般气体进料流速为10~20m/s,本设计取流速为15m/s。

由标准GB/T 8163-99,选用 无缝钢管。

塔径的计算:

塔径圆整,取

泛点率校核:

(在允许范围内)

填料规格校核:

液体喷淋密度校核:

取最小润湿速率为

由表2-1可知:

经以上校核可知,填料塔直径选用 合理。

清水吸收丙酮填料塔的设计

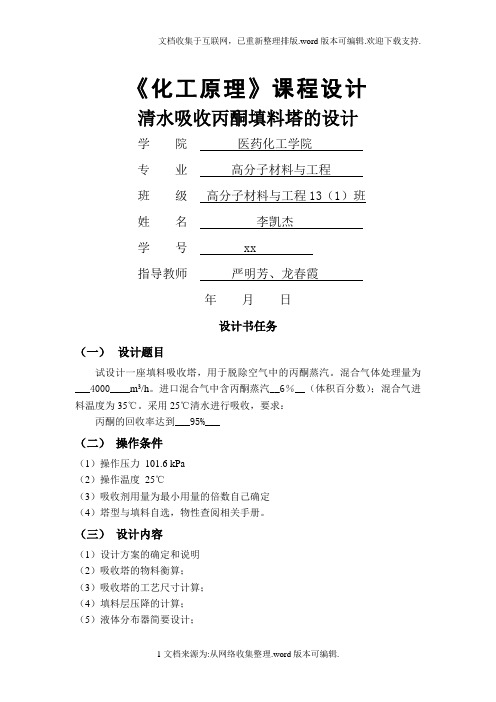

《化工原理》课程设计清水吸收丙酮填料塔的设计学院医药化工学院专业高分子材料与工程班级高分子材料与工程13(1)班姓名李凯杰学号 xx指导教师严明芳、龙春霞年月日设计书任务(一)设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为___4000____m3/h。

进口混合气中含丙酮蒸汽__6%__(体积百分数);混合气进料温度为35℃。

采用25℃清水进行吸收,要求:丙酮的回收率达到___95%___(二)操作条件(1)操作压力101.6 kPa(2)操作温度25℃(3)吸收剂用量为最小用量的倍数自己确定(4)塔型与填料自选,物性查阅相关手册。

(三)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图;(7)其他填料塔附件的选择;(8)塔的总高度计算;(9)泵和风机的计算和选型;(10)吸收塔接管尺寸计算;(11)设计参数一览表;(12)绘制生产工艺流程图(A3号图纸);(13)绘制吸收塔设计条件图(A3号图纸);(14)对设计过程的评述和有关问题的讨论。

目录前言 (1)第1章填料塔主体设计方案的确定 (2)1.1 装置流程的确定 (2)1.2 吸收剂的选择 (2)1.3 操作温度与压力的确定 (2)1.4 填料的类型与选择 (2)第2章基础物性数据与物料衡算 (2)2.1 基础物性衡算 (3)2.1.1 液相物性数据 (3)2.1.2 气相物性数据 (3)2.1.3 气液相平衡数据 (4)2.2 物料衡算 (4)第3章填料塔的工艺尺寸计算 (5)3.1 塔径的计算 (5)3.2 泛点率的校核 (6)3.3 填料规格校核 (7)3.4 液体喷淋密度校核 (7)3.5 填料塔填料高度的计算 (7)3.5.1 传质单元数的计算 (7)3.5.2 传质单元高度的计算 (8)3.5.3 填料层高度的计算 (9)3.6 填料塔附属高度的计算 (10)3.7 填料层压降的计算 (10)第4章填料塔附件的选择与计算 (11)4.1 液体分布器简要设计 (11)4.1.1 液体分布器的选型 (11)4.1.2 分布点密度计算 (11)4.1.3 布液计算 (12)4.2 液体收集及分布装置 (12)4.3 气体分布装置 (13)4.4 除沫装置 (14)4.5 填料支承及压紧装置 (14)4.5.1 填料支承装置 (14)4.5.2 填料限定装置 (14)4.6 裙座 (14)4.7 人孔 (15)第5章填料塔的流体力学参数计算 (15)5.1 吸收塔主要接管的计算 (15)5.1.1 液体进料管的计算 (15)5.1.2 气体进料管的计算 (16)5.2 离心泵和风机的计算与选型 (16)5.2.1 离心泵的计算与选型 (16)5.2.2 风机的计算与选取 (18)设计参数一览表 (20)对设计过程的评述和有关问题的讨论 (24)参考文献 (25)前言吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

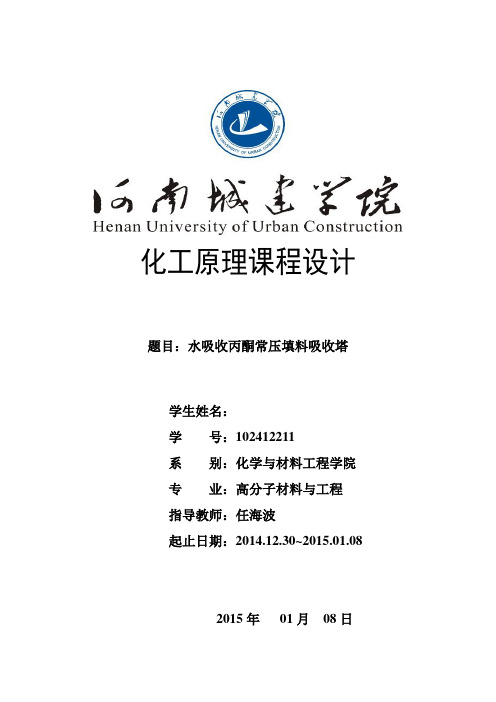

水吸收丙酮—空气常压填料-吸收塔的设计

化工原理课程设计题目:水吸收丙酮常压填料吸收塔学生姓名:学号:*********系别:化学与材料工程学院专业:高分子材料与工程指导教师:***起止日期:2014.12.30~2015.01.082015年01月08日目录概述及设计方案简介 (2)一、设计任务书及操作条件 (7)二、设计条件及主要物性参数 (8)三、设计方案的确定 (9)四、物料计算 (10)五、热量衡算 (12)六、气液平衡曲线 (14)七、吸收剂(水)的用量Ls (15)八、塔底吸收液浓度X1 (16)九、操作线方程 (17)十、塔径计算 (18)十一、填料层高度计算 (21)十二、填科层压降计算 (26)十三、液体分布器简要设计 (27)十四、填料吸收塔的辅助设备及选型 (27)十五、填料塔的设计结果概要 (29)十六、课程设计总结 (30)十七、设计一览表十八、主要符号说明 (31)十九、参考文献 (32)二十、附图(工艺流程图、主体设备设计条件图) (33)概述及设计方案简介一、介绍在化工、炼油、医药、食品及环境保护等工业部门,塔设备是一种重要的单元操作设备。

其作用实现气—液相或液—液相之间的充分接触,从而达到相际间进行传质及传热的过程。

它广泛用于蒸馏、吸收、萃取、等单元操作,随着石油、化工的迅速发展,塔设备的合理造型设计将越来越受到关注和重视。

塔设备有板式塔和填料塔两种形式,下面我们就填料塔展开叙述。

填料塔的基本特点是结构简单,压力降小,传质效率高,便于采用耐腐蚀材料制造等,对于热敏性及容易发泡的物料,更显出其优越性。

过去,填料塔多推荐用于0.6~0.7m以下的塔径。

近年来,随着高效新型填料和其他高性能塔内件的开发,以及人们对填料流体力学、放大效应及传质机理的深入研究,使填料塔技术得到了迅速发展。

气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用气体混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

丙酮吸收填料塔的设计

第一章概述1.1吸收技术概况吸收是气液传质的过程,应用填料塔较多。

而塔填料是填料塔的核心构件,它提供了塔内气—液两相接触而进行传质和传热的表面,与塔的结构一起决定了填料塔的性能。

1.2吸收设备的发展吸收操作主要在填料塔和板式塔中进行,尤其以填料塔的应用较为广泛。

塔填料的研究与应用已获得长足的发展,鲍尔环、阶梯环、莱佛厄派克环、金属环矩鞍等的出现标志着散装填料朝高通量、高效率、低阻力方向发展有新的突破。

规整填料在工业装置大型化和要求高分离效率的情况下,倍受重视,已成为塔填料的重要品种。

其中金属与塑料波纹板造价适中,抗污力强,操作性能好,并易于工业应用,可作为通用填料使用;栅格填料对液体负荷和允许压降要求苛刻的过程十分有利,并具有自净机能,即使应用在污垢系统也能长期稳定运转;脉冲填料独特的结构使之在大流量、大塔径下也不会发生偏流,极易工业放大,从发展上看很有希望。

塔填料仍处于发展之中,今后的研究方向主要是提高传质效率,同时考虑填料的强度、操作性能及使用上的通用因素,并综合环型、鞍型及规整填料的优点,进而开发构型优越、堆积接触方式合理、流体在整个床层能均匀分布的新型填料。

就目前看,填料的材质仍以陶瓷、金属和塑料为主,特别为满足化工生产中温度和耐腐蚀的要求,以开发并采用了氟塑料制成的填料。

填料塔原先被认为设备笨重,放大效应显著,所以常用于塔径较小的场合。

近二三十年来,填料塔得到了较大的发展,特别是气液分布装置上的改进及规整填料的开发,使塔的直径可超过15m,在加大通量,减少压力降,提高效率及降低能耗方面,取得了明显的经济效益。

填料塔的发展,与塔填料的开发与研究是分不开的,除了提高原有填料的流体力学与传质性能外,还开发了不少效率高、放大效益小的新型填料,加上填料塔本身具有压降小、持液量小、耐腐蚀、操作稳定、弹性大等优点,使填料塔的开发研究达到了一个新的高度。

1.3吸收过程在工业生产中的应用在化学工业中,气体吸收操作广泛应用于直接生产化工产品,分离气体混合物,原料气的精制及从废气中回收有用组分或除去有害物质等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《化工原理》课程设计丙酮填料塔设计学院医药化工学院专业化学工程与工艺精细化工方向班级09精细化工(1)班姓名黄健枫学号0903505124指导教师蒋赣、严明芳2011年12 月26 日课程设计任务书1、设计题目试设计一座填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为3200m3/h。

进口混合气中含丙酮蒸汽7%(体积百分数);混合气进料温度为35℃。

采用清水进行吸收。

要求丙酮的回收率达到97%2、操作条件(1)操作压力常压(2)操作温度25℃(3)吸收剂用量为最小用量的倍数1.5倍3、设计任务完成吸收工艺设计与计算,有关设备的设计和选型,绘制吸收系统的工艺流程图和填料塔的工艺条件图,编写设计说明书。

目录1. 设计方案简介 (1)1.1设计方案的确定 (1)1.2填料的选择 (1)2. 工艺计算 (1)2.1 基础物性数据 (1)2.1.1液相物性的数据 (1)2.1.2气相物性的数据 (2)2.1.3气液相平衡数据 (2)2.1.4 物料衡算 (2)2.2 填料塔的工艺尺寸的计算 (3)2.2.1 塔径的计算 (3)2.2.2 填料层高度计算 (5)2.2.3 填料层压降计算 (7)2.2.4 液体分布器简要设计 (8)3. 辅助设备的计算及选型 (8)3.1 填料支承设备 (9)3.2填料压紧装置 (9)3.3液体再分布装置 (9)4. 设计一览表 (9)5. 后记 (10)6. 参考文献 (10)7. 主要符号说明 (10)8. 附图(工艺流程简图、主体设备设计条件图)1.设计方案简介1.1设计方案的确定采用常规逆流操作流程.流程如下。

1.2 填料的选择首先选择颗粒填料,这是由于规整填料在装卸、清理时相对困难,且造价也高。

根据塑料材质多用于操作温度较低的吸收、水洗等操作的特点,可选用塑料材质;对于水吸收丙酮的过程,操作温度及操作压力比较低,工业上通常选用塑料散装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能比较好,故此选用D N38聚丙烯阶梯环材料。

填料名称外径(mm)比表面积(空隙率%ε干填料因子ΦA K2.工艺计算 2.1 基础物性数据 2.1.1液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

25℃时水的物性数据如下:密度为 3996.95/L kg m ρ=黏度为 20.8937 3.217/()L a mP s kg m h μ==g g表面张力为 271.97/932731.2/dyN cm kg h σ==丙酮在水中的扩散系数为 92921.27610/ 4.60810/L D m s m s --=⨯=⨯2.1.2气相物性数据 混合气体的平均摩尔质量为 0.0758.080.932931.04(/)M V iiM y Mkg kmol ==⨯+⨯=∑混合气体的平均密度为3101.331.041.268(/)8.314298.15M MV V PM kg m RTρ⨯===⨯混合气体的黏度可近似取为空气的黏度,查手册得25℃空气的黏度为521.835100.066/()V Pa s kg m h μ-=⨯=g g丙酮在空气中的扩散系数为220.109/0.03924/V D cm s m h ==2.1.3气液相平衡数据 25℃下该系统的平衡关系为y=1.75x 即相平衡常数为m=1.75亨利系数为 1.75101.3177.275()E mP kPa ==⨯=溶解度系数为 3998.20.3121(/())177.27518.02LSH kmol kPa m EM ρ===⨯g2.1.4 物料衡算 进塔气相摩尔比为 1110.070.0753110.07y Y y ===-- 出塔气相摩尔比为21(1)0.0753(10.97)0.00226A Y Y ϕ=-=⨯-=进塔惰性气相流量为3200273.15(10.07)121.72(/)22.4273.1525V kmol h =⨯⨯-=+ 该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算,即12min 12()Y Y LY V X m-=-对于纯溶剂吸收过程,进塔液相组成为20X =min 0.07530.00226() 1.6970.075301.75L V -==-取操作液气比为min 2.5()L L V V = 2.51.697 4.2425LV=⨯=4.2425121.72516.3971(/)L kmol h =⨯=1212()()V Y Y L X X -=-1121.72(0.07530.00226)0.0171516.3971X ⨯-==2.2 填料塔的工艺尺寸的计算2.2.1塔径的计算采用EcKert 通过关联图计算泛点气速 气相质量流量为3200 1.2684057.6(/)V kg h ω=⨯= 液相质量流量可以近似按纯水的流量计算即516.397118.029305.48(/)L kg h ω=⨯=EcKert 通用关系图的横坐标为0.50.59305.48 1.268()()0.0824057.6996.95V L V L ρωωρ=⨯= 查图得20.20.08V F F L Lu g ρφϕμρ=查表得1170F m φ-=0.20.20.080.089.81996.951.905(/)1701 1.2681LF F V Lg u m s ρφϕρμ⨯⨯===⨯⨯⨯取0.90.9 1.905 1.7145(/)F u u m s ==⨯=32004436000.813.14 1.7145S V D m uπ⨯==⨯ 圆整塔经取D=1.0 m 泛点率校核232003600 1.13/4u m s D π==⨯1.13100%59.32%()1.905F u u =⨯=在允许范围内 由于泛点附近流体力学性能的不稳定性,一般较难稳定操作,故一般要求泛点率在50%-80%之间,而对于易起泡的物系可低40%。

填料规格校核100026.328d 38D ==>(满足阶梯环的径比要求) 阶梯环的径比要求:8Dd>液体喷淋密度校核对于直径不超过75mm 的散装填料,可取最小湿润速率3min ()0.08/W L m m h =g2332min min min 22132.5(/)()0.08132.510.6//9305.48/996.9511.890.7850.785 1.0t w t L La m m U L a m m h U U D ωρ===⨯====>⨯⨯g经以上校核可知填料塔直径选用D=1000mm 合理2.2.2 填料层高度H 的计算 传质单元高度oGH 的计算气相总传质单元高度采用修正的恩田关联式计算*11 1.750.01710.0299Y mX ==⨯=*220Y mX ==脱吸因数为1.75121.720.412516.3971mV S L ⨯=== 气相总传质单元数为*12*22110.07530ln[(1)]ln[(10.412)0.412] 5.096110.4120.0022660OGY Y N S S S Y Y --=-+=-+=---- 222333/427680/71.97/932731.2/132.5/C L t dyn cm kg h dyn cm kg h m m σσα=====液体质量通量为229305.4811854.11/()0.7851L U kg m h ==⨯g气相总传质单元高度采用修正的恩田关联式计算;220.750.10.050.221exp{1.45()()()()}w C L t L Lt L t L L L L tU a U U a g a ασασμρρσ-=-- 220.750.10.050.22842768011854.1111854.11132.511854.111exp{1.45()()()()}0.3634932731.2132.5 3.217996.95 1.2710996.95932731.2132.5w t αα-⨯=--=⨯⨯⨯⨯⨯所以 2348.15/w a m m =气膜吸收系数为223200 1.2685168.92/()0.7851V U kg m h ⨯==⨯g 10.730.237()()()V V t V G t V V V U a Dk a D RTμμρ=10.7235168.920.066132.50.039240.237()()()0.201/()132.50.066 1.2680.039248.314298.15G k kmol m h k Pa ⨯==⨯⨯⨯g g 液膜吸收系数为2113320.0095()()()L L L L W L L L LU g k a D μμμρρ-=2118332911854.11 3.217 3.217 1.27100.0095()()()48.15 3.217996.95 4.60810996.95--⨯⨯=⨯⨯⨯0.0152/m h = 由 1.1G G W k a k a φ=,查表得 1.45φ=则 1.1G G W k a k a φ=1.10.20148.15 1.45=⨯⨯314.56/()kmol m h kPa =gg 0.4L L W k a k a φ=0.40.015248.15 1.45=⨯⨯0.85/h =因为59.32%50%Fuu =>,所以要对G L k a k a 和校正。

由 1.4[19.5(0.5)]GG F u k a k a u '=+- , 2.2[1 2.6(0.5)]LL Fuk a k a u '=+-,得 1.432.2[19.5(0.59320.5)]14.5619.55/()[1 2.6(0.59320.5)]0.850.862/GLk a kmol m h kPa k a h '=+-⨯='=+-⨯=g g则 111G GL K a k a Hk a =+''11119.550.31210.862=+⨯30.265/()kmol m h kPa =gg 由 OG Y G V VH K a K aP ==ΩΩ2121.720.5780.265101.30.7851m ==⨯⨯⨯ 由 0.578 5.096 2.945OG OG Z H N m ==⨯= 1.4 2.945 4.12Z m '=⨯= 设计取填料塔层高度为 5Z m '=查得对于阶梯环填料,max 815,6hh m D=≤: 取8hD=,则 810008000h mm =⨯= 计算得填料层高度为5000mm ,故不需分段。