高锰钢的切削加工。

切削高锰钢如何选择刀具材料

切削高锰钢如何选择刀具材料1、高锰钢的类别与性能锰含量约为11%~18%的钢称高锰钢。

常用的铸造高锰钢ZMn13的化学成分为:Mn含量11%~14%,c含量1.0%~1.4%,Si含量0.3%~1.0%,P含量<0.03%,S含量<0.05%。

可分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢。

高锰钢是一种耐磨钢,经过水韧处理的高锰钢可以得到较高的塑性和冲击韧性。

高锰钢具有很高的耐磨性,虽然它的硬度只有HB210,但它的屈服点σs较低,只有σb的40%,因此具有较高的塑性和韧性。

高锰钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象,钢被剧烈强化,硬度显著提高,可达HB450~550,因此有了较高的耐磨性。

2、高锰钢的切削加工性能(1)加工硬化严重:高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200~220,加工后表面硬度可达HB450~550,硬化层深度0.1~0.3 mm,其硬化程度和深度要比45号钢高几倍。

严重的加工硬化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

(2)切削温度高:由于切削功率大,产生的热量多,而高锰钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min时,高锰钢的切削温度比45号钢高200℃~250 ℃,因此,刀具磨损严重,耐用度降低。

(3)断屑困难:高锰钢的韧性是45号钢的8倍,切削时切屑不易拳曲和折断。

(4)尺寸精度不易控制:高锰钢的线膨胀系数与黄铜差不多,在高的切削温度下,局部产生热变形,尺寸精度不易控制。

切削高锰钢时,应先进行粗加工,工件冷却后再进行精加工,以保证工件的尺寸精度。

3、切削高锰钢时各种刀具材料的特点高锰钢属难加工材料,对刀具材料要求较高。

一般来说,要求具材料红硬性高、耐磨性好,有较高的强度、韧性和导热系数。

高锰钢材料参数范文

高锰钢材料参数范文高锰钢(High Manganese Steel,简称Hadfield Steel)是一种含有较高锰含量的耐磨钢材料。

它的主要特点是具有很高的硬度、耐磨性和抗冲击性能,被广泛应用于铸造、冶金、矿山、建筑等领域,特别适用于耐磨性要求较高的工作环境。

高锰钢的主要成分是铁(Fe)和锰(Mn),其中锰含量通常在11%至14%之间,且含碳量低于 1.2%。

高锰钢的组织主要由渗碳体和铁素体组成。

在正常状况下,高锰钢的硬度可达到HB180-220,抗拉强度为600-900MPa,屈服强度为300-600MPa,延伸率为40%-60%。

高锰钢是一种具有热硬化性能的钢材,即经过冷加工后可以在受热过程中获得更高的硬度。

高锰钢的主要特点如下:1.耐磨性:高锰钢具有出色的耐磨性,能够在强烈的冲击和摩擦作用下保持较好的表面硬度和耐磨性,适用于需要长时间使用和频繁装卸的工作环境。

2.高韧性:高锰钢具有极高的抗冲击性能,即使在低温环境下也能够保持较高的韧性,不易发生断裂和破碎。

3.提高工作效率:由于高锰钢具有优异的耐磨性,可以延长设备的使用寿命,减少维护和更换的频率,提高工作效率和生产效益。

4.易加工性:高锰钢具有较好的切削加工性能,可以通过钣金加工、冲压和焊接等方式进行加工和制造,满足不同工作环境的需求。

5.抗腐蚀性:高锰钢具有一定的抗腐蚀性能,可以在一定程度上抵抗酸、碱等介质的侵蚀,适用于潮湿、腐蚀环境下的工作。

根据以上的特点,高锰钢被广泛应用于各个领域,包括矿山、建筑、铸造、煤矿、水泥等工业领域。

在建筑领域,高锰钢常用于制造抗磨地坪、护板、矿山车辆、破碎机等设备的零部件。

在铸造领域,高锰钢被用于制造高铬铸铁的模具,提高铸件的抗冲击性能。

在矿山领域,高锰钢被用于制造矿石破碎机的重要零部件,提高设备的使用寿命和工作效率。

总之,高锰钢以其良好的耐磨性、抗冲击性和韧性等特点,被广泛应用于各个领域,提高了设备的使用寿命和工作效率,满足了不同工作环境的需求。

车削加工MN18CR2高锰钢刀头,刀具(大切深,高速车削)

车削加工MN18CR2高锰钢刀头,刀具(大切深,高速车削)车削加工MN18CR2,MN13CR2高锰钢铸件刀具问题,欢迎致电郑州华菱市场部高锰钢铸件(MN18CR2,MN13CR2)一般存在铸造缺陷夹渣砂孔,刀具经常出现掰刀,崩刃。

高锰钢材质工件由于这些铸造缺陷造成了刀具难于切削加工问题。

车削工时短、加工余量小的,刀具牌号常选YS8、YW1合金,陶瓷刀具。

如果工件大或加工余量大,车削硬化会非常严重,如果是批量生产,用加夹车刀最划算。

有夹砂、断续车等恶劣工况,硬质合金刀就会非常吃力造成粗车崩刀,精车烧刀。

BN-K1材质追求高的抗冲击性能,针对高硬度短铁屑工件研发,具备高硬度的同时,其抗冲击性能更优异,适合大余量粗加工高硬度铸铁件如高铬合金,高锰钢,高镍铬合金,冷硬铸铁,白口铸铁;广泛应用于矿山机械,冶金机械,水泥、电力设备耐磨备件行业。

高锰钢,高铬铸铁耐磨铸件(MN13CR2,MN18CR2)具体行业零件主要产品细分:颚式破碎机的齿板、边护板、压条;圆锥式破碎机的轧臼壁(定锥)、破碎壁(动锥);球磨机、棒磨机、粉煤机的衬板;反击式破碎机、锤式破碎机的板锤、鎯头、衬板;金属破碎机的锤头圆盘。

以高锰钢典型零部件轧臼壁为例:加工工件:破碎机轧臼壁工件材质:高锰钢(ZGMN13)刀具材质:BN-K1刀杆型号:CSRNR/L4040S1207 S1507 ,CSXNR/L4040S1507,CCLNR/L3232P1207刀片材质:SNMN150716,SNMN160816,CNMN120708(12).加工轧臼壁高锰钢材质参数:线速度Vc=70-90m/min,进给量Fr=0.25-0.45mm/r,切刀深度ap=5-10mm。

此BN-K1材质刀具适用于机床分为普车、数控机床、立车、卧式车床、加工中心等,加工方式:铣削加工,车削加工,镗削加工。

对于加工机床刚性要求不是很高,只是会对切刀深度有影响。

机床刚性足的话大吃刀量转速进给量都可以随之提高。

第七章 工件材料切削加工性

二、复合材料的切削加工性

复合材料是指用两种或两种以上物理与化学形状 不同的物质,人工制成的多组元固体材料。复合材 料是多组元(相)体系。

复合材料的组成相: 基体相(起粘结作用)和增 强相(提高强度和刚度的作用)

第七章 工件材料切削加工性

7.1 工件材料切削加工性的概念和衡量指标

一、切削加工性的概念

切削加工性是指在一定切削条件下,对工件材料进行 切削加工的难易程度。 如难加工材料, 加工性差。

切削加工性是相对的

二、

1、以加工质量衡量切削加工性:在一定条件下, 以是否易达到所要求的表面质量的各项指标来衡量。

常以σb=0.637GPa(60 kgf/min)的45钢的

V之6相0作比为,基则准得,相写对作加工(KVv性60K()VvVj,6为600)其j 它被切材料的V60与

当Kv>1时, 表明该材料比45钢易切削; 当Kv<1时, 表明该材料比45钢难切削。 各种材料的相对加工性Kv乘以45钢的切削速度, 即可得出 切削各种材料的可用切削速度。

材料的化学成分是通过对其物理力学性能的影响而影响 切削加工性的。钢(高碳钢、中碳钢、低碳钢)

钢中加入Cr、Ni、Mn、V、Mo等可提高强度和硬度; 而加入Al、Si等易形成硬质点,加剧刀具磨损。

易切钢

铸铁(化学元素对碳的石墨化作用,促进石墨化作用 (Al、Si、Ni、Cu、Ti)时切削加工性提高,反之降低。

4.切削条件对切削加工性的影响

二、改善工件材料切削加工性的途径

1.调整化学成分,

易切钢:切削力小,容易断屑刀具耐用度高加工表面 质量好。

改善高锰钢切削的有效途径

发展奠 定基础 。

、

阅读 的材料。有些学生对体育感兴趣 , 以通过 阅 就可

\

【 考 文 献】 参

[ Shm hoyM]O f d U i ri rs,93 1 ce at r. ] e 【 x r nv syPes19 o e t [ C o , G i or , O fr: O f d U vr t Pes 2 ok 1 .Ds us c e x d x r n esy rs o o i i .

等有效途径改善切削加工困难。 关键词 :高锰钢 : 切削加工 : 有效途径

中图分类号 :G 0 T 56 文献标识码 :A 文章编号 :6 15 9 (0 0 0— o 7 O 17 — 9 3 2 1 )4 0 6 一 1

在机械制 造 中, 强烈冲击载 荷和严 重磨损 条 受

体, 硬度显著提 高 , 可达 4 050B , 5 5HW 因而有 了高耐

̄ = 8 MPa, =3 2 90  ̄b 9 MPa, = 0 8% , a 1 9』 > 2.4 。 ,

5加 工精度不 易保 证 : : 高锰 钢 的线膨胀 系数较

大, 在切 削热 作用 下工 件局 部会 产生 热变 形 , 因而 影 响加工 精度 。 精加工时必须待工 件冷至室温后再

切削不 易折断 , 给切削处 理带来 了很大 困难 。

使钢 中碳 化物全 部溶于奥 氏体中去 , 然后迅速 把钢 浸入水 中冷却 , 化物来不 及从奥 氏体 中析 出 。使 碳

高锰钢保 持均匀的奥 氏体状态 。 时得 到单一奥 氏 这 体 组 织 的 钢 称 为 高 锰 奥 氏 体 。 其 力 学 性 能

进行 。

ቤተ መጻሕፍቲ ባይዱ

20 S 1HB 。从力学性 能看, 当外力和冲击载荷 作用下

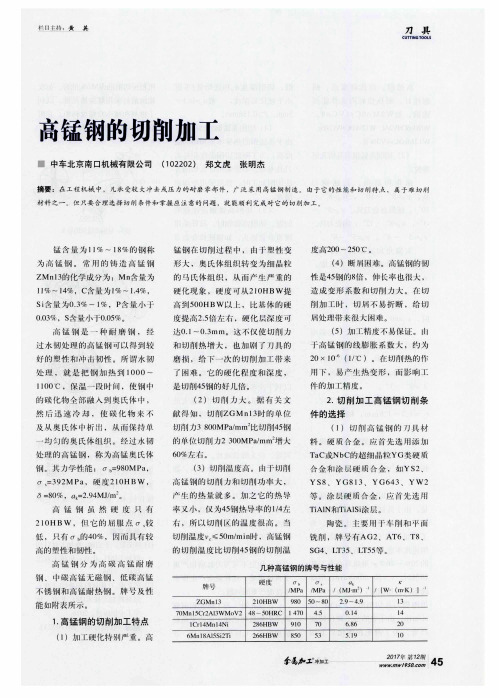

高锰钢的切削加工

度 高2 0 0~2 5 0℃。

为 高 锰 钢 。 常 川 的 铸 造 高 锰 钢

Z Mn l 3 的化 学 成分 为 :Mn 含量 为

l l %~J 4 %,C含量 为 l %~J . 4 %, s i 含 量 为0 . 3 %~1 %,P含量 / J , q

1 . 高锰 钢 的切 削加 工 特点

( 1 )加 工硬 化特 圳严 藕。高

I Cr 1 4 MI ll 4 Ni

硬 度

2l ( ) HBW

( 丁 ’ l 盯‘  ̄ 1 k / MP a / MP a /( MJ - m )

98 0 5 0~8 ( )

4. 5

/1 w-【 m・ K) l 。

I 3

1 4

2. 9~4. 9

0. 1 4

7 0 M1 1 l 5 Cr 2 A1 3 W M‘ 1 V2 4 8— — 5 0 HRC l 47 0

( 2) 切 削 力 大 。 据 有 关 义 献 知 ,切 NZGMnl 3 时 的 单 位

好 的 性 和 冲 击韧 性 。 所 甜 水 韧 处 理 ,就 是 把 钢 加 热 到 l 0 0 0~ l 1 0 0 c ,保 温 一段 时 州 ,使 钢 中 的 碳 化 物 全 部 融 入 到 奥 氏体 中 , 然 后 迅 速 冷 卸 , 使 碳 化 物 来 不 肢 从 奥 氏 体 中析 l 1 { ,从 而 保 持

0 . 0 3 %,S 含量 , b- t : 0 . 0 5 %。

( 4 )断 屑 难 。高 锰钢 的 韧 性是4 5 钢的8 倍 ,伸长 率 也很 人 ,

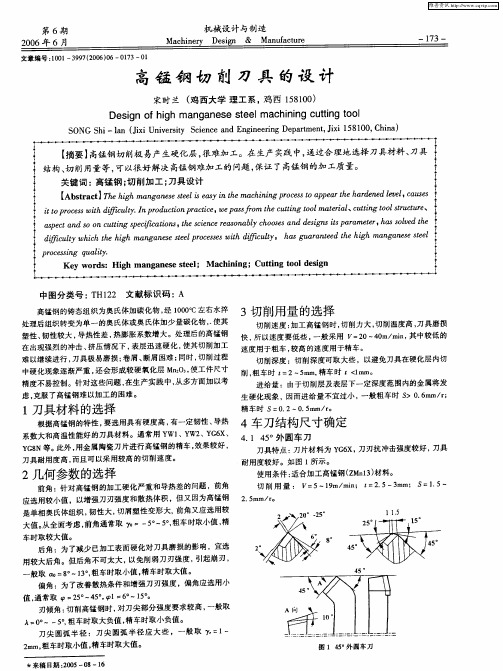

高锰钢切削刀具的设计

精度不易控制。针对这些问题 , 在生产实践 中, 从多方面加以考

虑, 克服了高锰钢难 以加工的困难。

进给量 :由于切削层 及表层下一定深度范围内的金属将发

生 硬 化现 象 ,因 而进 给量 不宜 过 小 , 般 粗 车 时 . . r r 一 s >0 6 m/ ; a 精 车 时 S= . 0 2—0 5 m/ o .m r

宋 时兰 ( 西大学 理 工 系 , 西 1 8 0 ) 鸡 鸡 5 1 0

De in o ih ma g n s t e c iig c t n o l sg fhg n a e e se l ma hnn ut g t o i

S N h —l J i nv r t S i c n n ier gD pr e tJ i 5 10 C ia O G S i a i i s y c n ea dE g ei e at n,i 8 0 , hn ) n( x U e i e n n m x1

【b r t h h agnetl sit cng re p r ea e del a e A sa 】 i nae eia e h i p cs a e r n e cls t c g m ss eynhm in o sop at h de l , l es a t h v  ̄

t

:

}

【 摘要】 高锰钢切削极 易产生硬化层 , 很难加工。在生产实践 中, 通过合理地选择刀具材料、 刀具

关键 词 :高锰 钢 ; 削加 工 ; 切 刀具 设计

结构 、 削 用量等 , 以很好 解 决 高锰 钢难 加 工的 问题 , 切 可 保证 了高锰钢 的加 工质 量 。

;

维普资讯

第 6期

机械 设计 与制 造

高锰钢的切削加工性讲解

返回

刃倾角

• 为了保持刀尖部分的强度,切削高锰钢时 一般应选择负刃倾角。

• 选用硬质合金刀具时,λs =-5°~0°。

• 选用陶瓷刀具时,λs =-10°~-5°。

刀尖圆弧半径

• 切削高锰钢时,不论采用何种刀具材料,刀尖 部分都应修磨出较大的圆弧半径,以加强刀 尖强度,提高刀具耐用度.一般粗车时rε=1~ 2 mm;半精车时 rε=0.5~1 mm;精车时 rε=0.2~0.5mm。工艺系统刚性好时取大 值,反之取小值 。

前后角

主副偏角

刃倾角

前角与后角

1. 切削高锰钢时,为了减轻加工硬化,要求刀具保持 锋利.但一般不可以采用大前角,因为前角大不利 于保证刃口强度和改善散热条件.常采用较小前 角或负前角及较大后角,但后角太大也会削弱刃 口强度引起崩刃。 2. 采用硬质合金刀具时,γ0=-3°~3°, α0=8°~12°;采用陶瓷刀具时,γ0=-5°~10°,α0=5°~10°。粗车时取小值,精车时取 大值。

返回

铣削ZGMn13的刀具磨损曲线

结束

水韧处理:

所谓水韧处理,就是把钢加热到1000℃~ 1100℃,保温一段时间,使钢中的碳化物全部 溶入奥氏体中,然后迅速冷却,使碳化物来不 及从奥氏体中析出,从而保持了单一的均匀 的奥氏体组织.

铁碳合金相图

返回

高锰钢在切削过程中,由于塑性变形大, 奥氏体组织转变为细晶粒的马氏体组织, 从而产生严重的硬化现象。加工前硬度一 般为HBS200~220,加工后表面硬度可达 HBW450~550,硬化层深度0.1~0.3 mm, 其硬化程度和深度要比45号钢高几倍。严 重的加工硬化使切削力增大,加剧了刀具 磨损,也容易造成刀具崩刃而损坏。

4. 高锰钢在切削过程中,由于塑性变形和切 削力的影响,切削层及表层下一定深度范围 内会产生严重的加工硬化现象。为了使刀 尖避开毛坯表层和前一次走刀造成的硬化 层,应选择较大的切削深度和进给量。 5. 一般粗车时αp =3~6 mm,f=0.3~0.8 mm/r;大件粗车时可取αp =6~10 mm; 半精车时αp =1~3 mm;f=0.2~0.4 mm/r;精车时口αp ≤1 mm;f≤0.2mm/r。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

返回

返回

主偏角与副偏角

1. 切削高锰钢时,主偏角应小些,这样可以增加刀具 散热面积和刀尖强度,副偏角也不宜过大 。 2. 选用硬质合金刀具时,一般取κr=25°~45°, κr, =10°~20°。工艺系统刚性好时取小值,反之 可适当加大主偏角和副偏角 。 3. 选用陶瓷刀具时,主偏角还可大些,一般取 κr=45°~60°,精车时可取κr=60°~90°。

返回

由于切削功率大,产生的热量多,而高锰 钢的导热系数比不锈钢还低,只有中碳钢 的1/4,所以切削区温度很高。当切削速度 vc<50 m/min时,高锰钢的切削温度比45号 钢高200℃~250 ℃,因此,刀具磨损严重, 耐用度降低。

返回

• 高锰钢的韧性是45号钢的8倍,切削时切屑 不易拳曲和折断

刀具几何参数

高锰钢具有较高的塑性和韧性,加工硬化严 重,切削温度高,断屑困难,容易造成 崩刃,因 此合理选择刀具的几何参数尤为重要。

前后角

主副偏角

刃倾角

前角与后角

1. 切削高锰钢时,为了减轻加工硬化,要求刀具保持 锋利.但一般不可以采用大前角,因为前角大不利 于保证刃口强度和改善散热条件.常采用较小前 角或 负前角及较大后角,但后角太大也会削弱刃 口强度引起崩刃。 2. 采用硬质合金刀具时,γ0=-3°~3°, α0=8°~12°;采用陶瓷刀具时,γ0=-5°~10°,α0=5°~10°。粗车时取小值,精车时取 大值。

高锰钢的切削加工特点,切削刀 具的刀具材料,刀具几何参数及切削 用量选择。 08机制(2)班第一小组: 组员:邱伟波 苗学源 谈振宜 张成圳 洪意 张体波

什么是高锰钢(High manganese steel )?

1. 锰含量约为 11%~18%的钢称高锰钢。 2. 常用的铸造高锰钢ZMn13的化学成分为:Mn 含量 11%~14%,C含量1.0%~1.4%,Si含量0.3%~ 1.0%,P含量<0.03%,S含量<0.05%. 3. 高锰钢是一种耐磨钢, 经过水韧处理的高锰钢可 以得到较高的塑性和冲击韧性。 4. 高锰钢具有很高的耐磨性,虽然它的硬度只有 HB210,但它的屈服点σs 较低,只有抗拉强度σb 的40%,因此具有较高的塑性和韧性.高锰钢在受 到外来压力和冲击载荷时,会产生很大的塑性变 形或严重的加工硬化现象 。

高 锰 钢 金 相 组 织

几种高锰钢的牌号和性能:

高锰钢:

1、切削加工特点 2、切削刀具的刀具材料 3、刀具几何参数 4、切削用量选择

高锰钢的切削加工特点:

1. 2. 3. 4. 加工硬化严重 切削温度高 断屑困难 尺寸精度不易控制

切削刀具的刀具材料

1. 高锰钢属难加工材料,对刀具材料要求较高。 一般来说,要求刀具材料红硬性高, 耐磨性好, 有较高的强度,韧性和导热系数 。 2. 切削高锰钢可选用硬质合金,金属陶瓷做刀具 材科,也可以用 CN25 涂层刀片或 CBN(立方 氮化硼)刀具 。 3. 以TaC和NbC为添加剂的通用型硬质合金也适于 高锰钢的切削加工。切削高锰钢常用的硬质合 金牌号有:YG8,YG6A,YG6X,YG8N, YW1,YW2A,YW3,YC45,767,798,813 等。

刃口倒棱

• 为了保证刃口有足够的强度,减少崩刃现象, 一般应将刃口修磨出负倒棱. • 硬质合金刀具倒棱宽度 bγ1=0.2~0.8 mm, 倒棱前角 γ01=-10°~-5°;如采用陶瓷刀 具,bγ1=0.2 mm,γ01=-20°。

切削用量选择

1. 高锰钢的切削加工性很差,为了维持一定的 刀具耐用度,切削速度应低些 。 2. 采用硬合金刀具时, Vc=20~40 m/min,其 中,较低的速度用于粗车,较高的速度用于 半精车和精车。 3. 采用陶瓷刀具时, 可以选用较高的切削速 度, 一般 Vc=50~80 m/min 。

返回

刃倾角

• 为ቤተ መጻሕፍቲ ባይዱ保持刀尖部分的强度,切削高锰钢时 一般应选择负刃倾角。

• 选用硬质合金刀具时,λs =-5°~0°。

• 选用陶瓷刀具时,λs =-10°~-5°。

返回

刀尖圆弧半径

• 切削高锰钢时,不论采用何种刀具材料,刀尖 部分都应修磨出较大的圆弧半径,以加强刀 尖强度,提高刀具耐用度.一般粗车时rε=1~ 2 mm;半精车时 rε=0.5~1 mm;精车时 rε=0.2~0.5mm。工艺系统刚性好时取大 值,反之取小值 。

1. 高锰钢在切削过程中,由于塑性变形和切削 力的影响,切削层及表层下一定深度范围内 会产生严重的加工硬化现象。为了使刀尖 避开毛坯表层和前一次走刀造成的硬化层, 应选择较大的切削深度和进给量。 2. 一般粗车时αp =3~6 mm,f=0.3~0.8 mm/r;大件粗车时可取αp =6~10 mm; 半精车时αp =1~3 mm;f=0.2~0.4 mm/r;精车时口αp ≤1 mm;f≤0.2mm/r。

返回

高锰钢的线膨胀系数与黄铜差不多,在高 的切削温度下,局部产生热变形,尺寸精 度不易控制。切削高锰钢时,应先进行粗 加工,工件冷却后再进行精加工,以保证 工件的尺寸精度。

返回

红硬性

红硬性是指外部受热升温时工具钢仍能维 持高硬度(大于 60 HRC)的功能,是指材 料在经过一定温度下保持一定时间后所能 保持其硬度的能力

结束

水韧处理:

所谓水韧处理,就是把钢加热到1000℃~ 1100℃,保温一段时间,使钢中的碳化物全部 溶入奥氏体中,然后迅速冷却,使碳化物来不 及从奥氏体中析出,从而保持了单一的均匀 的奥氏体组织.

返回

铁碳合金相图

返回

高锰钢在切削过程中,由于塑性变形大, 奥氏体组织转变为细晶粒的马氏体组织, 从而产生严重的硬化现象。加工前硬度一 般为hb200~220,加工后表面硬度可达 hb450~550,硬化层深度0.1~0.3 mm, 其硬化程度和深度要比45号钢高几倍。严 重的加工硬化使切削力增大,加剧了刀具 磨损,也容易造成刀具崩刃而损坏。