尿素法脱硝热解炉技术资料

脱硝(尿素)操作规程(借鉴材料)

SNCR尿素脱硝设备操作规程一、脱硝原理脱硝通俗的讲就是将用氨水或者尿素溶液雾化后喷到炉膛里,将硝(即氮氧化合物,主要是一氧化氮、二氧化氮)从烟气中除去,变成对空气无害的氮气。

SNCR脱硝工艺介绍SNCR技术,即选择性非催化还原技术,它是目前主要的烟气脱硝技术之或尿素一。

在炉膛800~1050℃这一狭窄的温度范围内、无催化剂作用下,NH3等氨基还原剂可选择性地还原烟气中的NOx,基本上不与烟气中的O作用,2据此发展了SNCR烟气脱硝技术。

在800~1250℃范围内,NH3或尿素还原NOx 的主要反应为:尿素为还原剂不同还原剂有不同的反应温度范围,此温度范围称为温度窗。

当反应温度过高时,由于氨的分解会使NOx还原率降低,另一方面,反应温度过低时,氨的逃逸增加,也会使NOx还原率降低。

SNCR工艺技术的关键就在于,还原剂喷入系统必须尽可能地将还原剂喷入到炉内最有效温度窗区域内,即尽可能的保证所喷入的还原剂在合适的温度下与烟气进行良好的混合,这样一方面可以提高还原剂利用率,另外一方面可以控制获得较小的氨逃逸。

二、脱硝设备组成本套脱硝设备包括尿素溶液制备系统(搅拌罐、转运泵、储存罐)、脱硝计量泵站系统(计量泵、压力表、管件阀门、底座、电控箱)、分配模块(压力表、压缩空气调节阀)、脱硝喷枪(喷嘴、枪杆、保护套管、混合器、快速接头、快拆卡子等)、管道(尿素溶液管道、压缩空气管道)。

三、尿素溶液制备系统1.尿素溶液作为脱硝还原剂的优点是干净卫生安全。

2.在冬季通常配制成10%的浓度,本项目中搅拌罐的容积为2立方,放4袋50公斤的尿素即可。

在夏季可以配制的浓一些(15-20%),并相应减少计量泵的流量。

在锅炉负荷比较大的情况下可以配的浓度大一些。

3.尿素可以采用农用尿素颗粒,选择标准含氮量的优质尿素为好。

4.尿素非常容易吸水受潮板结,所以储存的时候要放在木托上并保持干燥通风。

5.尿素溶颗粒在溶解时大量吸热,所以在配制尿素溶液时尽量使用热水或者通入蒸汽,以免尿素溶液在低温的情况下结晶堵塞管路或者喷枪。

尿素热解法脱硝具体工艺及应用

1尿素热解和水解尿素热解反应方程式:CO(NH2)2(溶液) → CO(NH2)2(固) + H2O(气) (1)CO(NH2)2→ NH3+HNCO (2)HNCO+H2O → NH3+CO2(3)目前普遍认为尿素热解制氨的生成分三步实现:(1)尿素水溶液蒸发析出尿素颗粒;(2)尿素热解生成等物质的量的氨气和异氰酸HNCO;(3)异氰酸进一步水解生成等物质量的氨气和二氧化碳[1]。

尿素热解产物HNCO在气相中稳定存在,不易分解,只有在反应温度≥400 °C 时才会发生水解。

反应温度较低致使尿素热解过于复杂,中间反应产物降低了目标产物NH3的转化率,不利于尿素彻底分解。

因此提高反应温度、添加催化剂是脱硝过程中常用的提高尿素分解效率的手段。

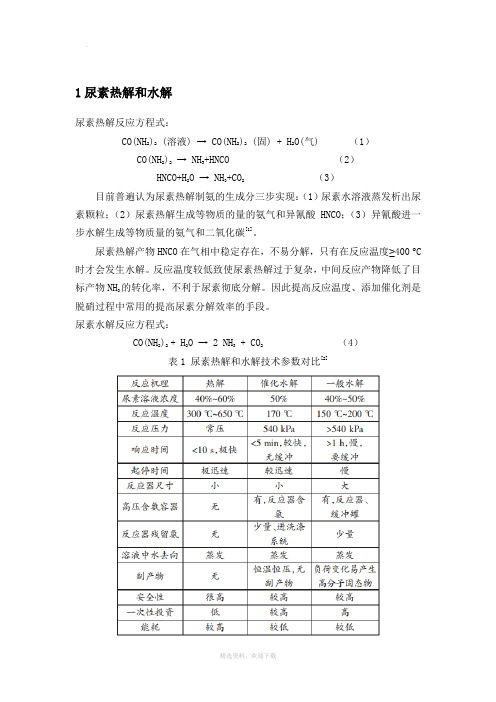

尿素水解反应方程式:CO(NH2)2+ H2O → 2 NH3+ CO2(4)表1 尿素热解和水解技术参数对比[2]调研来看,尿素热解的反应速度最快且最安全,现场几乎没有储氨的容器,但其能耗和运行费用很高,所以较早进入中国市场,业绩较多,但用户的运行成本压力较大。

和尿素热解相比,尿素水解由于采用电厂较为丰富的蒸汽作为热源,能耗较低。

但 AOD、U2A 等国外水解技术,反应较慢需要庞大的反应器和缓冲装置,其投资和能耗较高。

催化水解的反应速度也较快,起停迅速,能耗较低,但是该技术相对来说还不是很成熟,在国内尚无应用。

尿素在热解时最终的产物是等量的氨气(NH)和异氰酸(HNCO)。

虽然HNCO能3,但是HNCO在气相下非常稳定,水解反应只有在特进一步发生水解反应生成NH3定的金属或金属氧化物下才能进行[3]。

HNCO的存在对于脱硝过程是不利的,HNCO 与NO能进行还原反应,部分NO被还原成有害的氧化亚氮;在选择性催化还原(selective catalytic reduction,SCR)过程中,HNCO先在SCR催化剂的作用后再进一步与NO发生还原反应,减少了还原反应的时间,从下快速水解成NH3而有可能降低催化效果[4, 5]。

尿素湿法烟气脱硝技术概览

尿素湿法烟气脱硝技术概览概述尿素湿法烟气脱硝技术是一种常用的烟气脱硝方法。

该技术利用尿素作为还原剂,将氮氧化物(NOx)转化为氮气(N2)和水(H2O)。

尿素湿法脱硝技术可以应用于各种工业燃烧设备和电力发电厂,以实现对废气中氮氧化物的高效去除。

工作原理尿素湿法烟气脱硝技术的工作原理如下:1. 烟气通入脱硝装置,与导气板接触,使烟气均匀分布。

2. 尿素溶液喷入烟气导气板上,与烟气混合。

3. 尿素在高温下分解成氨气(NH3)和异氰酸酯(OCN-)。

4. 在脱硝催化剂的作用下,NH3与NOx反应生成氮气和水。

5. 净化后的烟气排出,达到脱硝效果。

优势尿素湿法烟气脱硝技术具有以下优势:- 高效去除氮氧化物:尿素湿法脱硝技术可以将废气中的NOx 去除率达到90%以上。

- 低能耗:相比其他脱硝技术,尿素湿法脱硝技术的能耗较低,有助于节约能源。

- 操作简便:尿素湿法脱硝技术的操作相对简单,不需要复杂的设备和流程控制。

- 无二次污染: 尿素湿法脱硝技术的副产物为氮气和水,不会产生其他二次污染物。

应用范围尿素湿法烟气脱硝技术广泛应用于以下领域:- 电力行业:尿素湿法脱硝技术可以应用于火电厂和燃气轮机发电厂,对发电过程中产生的烟气进行脱硝处理。

- 钢铁行业:尿素湿法脱硝技术可应用于炼钢炉和高炉等设备的烟气处理,降低氮氧化物排放。

- 化工行业:尿素湿法脱硝技术可应用于炼油、化工等行业中的烟气处理,减少废气对环境的污染。

结论尿素湿法烟气脱硝技术是一种高效、低能耗和无二次污染的烟气脱硝方法。

它的工作原理简单,操作方便,适用于各种工业燃烧设备和电力发电厂。

通过采用尿素湿法脱硝技术,可以有效降低废气中氮氧化物的排放,保护环境和人类健康。

尿素炉内脱硝原理

尿素炉内脱硝原理

尿素炉内脱硝是一种常见的脱硝技术,其原理主要涉及尿素的热分解和氮氧化物的还原反应。

尿素是一种含有碳、氮、氧的有机化合物,其分子式为

CO(NH₂)₂。

在高温下,尿素可以发生热分解反应,产生氨

气和二氧化碳。

反应方程式为:

OC(NH₂)₂ -> 2NH₃ + CO₂

氨气是一种具有较强还原性的气体,它可以与燃烧过程中产生的氮氧化物(NOx)发生还原反应。

氮氧化物主要包括一氧化氮(NO)和二氧化氮(NO₂),是燃烧过程中产生的有害气体,对大气环境和人体健康有一定的危害。

反应方程式为:

4NH₃ + 6NO + O₂ -> 5N₂ + 6H₂O

尿素炉内脱硝过程中,尿素被喷入炉内,通过热分解生成氨气,而氨气与燃烧过程中产生的氮氧化物发生还原反应,将其转化为氮气和水蒸气,从而实现脱硝的目的。

需要注意的是,尿素炉内脱硝过程中也会产生一定量的氮氧化物残留。

为了进一步降低氮氧化物的排放,通常会在尿素炉后安装SCR催化剂(Selective Catalytic Reduction,选择性催化

还原)进行深度脱硝。

SCR催化剂利用其表面上的催化剂将

氨气与氮氧化物进行反应,将它们转化为无害的氮气和水蒸气。

浅谈关于SNCR尿素法脱硝系统在层燃炉上的应用技术

浅谈关于SNCR尿素法脱硝系统在层燃炉上的应用技术从理论上来说,层燃炉是一种燃烧设备,它具有较高的燃烧温度和压力,因此容易产生大量的NOx。

为了降低层燃炉排放的NOx,SNCR尿素法脱硝系统被引入其中。

SNCR尿素法脱硝系统利用尿素作为还原剂,通过在高温烟气中加入适量的尿素溶液,使尿素与NOx发生化学反应,生成氮气和水蒸气,并最终达到脱硝的目的。

一、燃烧工况的影响层燃炉的燃烧工况对SNCR尿素法脱硝系统的性能具有重要影响。

燃烧工况主要包括燃烧温度、氧气浓度、烟气流速等参数。

燃烧温度高、氧气浓度低、烟气流速快的工况有利于SNCR尿素法脱硝系统的工作效果。

在设计和应用SNCR尿素法脱硝系统时,需要充分了解层燃炉的燃烧工况,并根据实际情况调整脱硝系统的操作参数,以达到最佳的脱硝效果。

二、尿素溶液的喷射技术在层燃炉上应用SNCR尿素法脱硝系统,喷射技术是至关重要的。

尿素溶液的喷射位置、喷射角度、喷射速度等参数,都会影响脱硝效果。

一般来说,尿素溶液应该在燃烧区域内均匀喷射,并且要保证与NOx的充分混合,以提高反应效率。

设计合理的尿素喷射系统,保证尿素溶液能够准确、稳定地喷入烟气通道内,是保证SNCR尿素法脱硝系统正常运行的关键。

三、脱硝效率的监测与调整在实际应用中,监测和调整脱硝效率是保证SNCR尿素法脱硝系统正常运行的必要手段。

通过对脱硝效率的实时监测,可以及时发现系统运行中的问题,并采取相应的调整措施。

根据实际监测数据,可以对脱硝系统的操作参数进行调整,以提高脱硝效率,降低NOx排放。

四、脱硝系统的运行管理SNCR尿素法脱硝系统的运行管理对确保系统长期稳定运行至关重要。

在层燃炉上应用SNCR尿素法脱硝系统,需要建立完善的运行管理制度,包括设备日常维护、操作人员的技术培训、系统性能的定期检测等。

只有这样,才能保证脱硝系统的安全、稳定、高效运行。

通过对SNCR尿素法脱硝系统在层燃炉上应用技术的了解和掌握,可以明显降低燃烧排放的NOx,减少大气污染,改善环境质量。

尿素法脱硝热解炉技术资料

尿素法脱硝热解炉技术资料烟气脱硝改造工程尿素热解装置工艺流程描述、系统运行及控制说明1. 系统概述尿素热解法制氨系统包括尿素储仓、干卸料、螺旋给料机、尿素溶解罐、尿素溶液给料泵、尿素溶液储罐、供液泵、计量和分配装置、背压控制阀、绝热分解室(内含喷射器)、电加热器及控制装置等。

整套系统考虑夏天防晒,冬天防冻措施。

尿素粉末储存于储仓,由螺旋给料机输送到溶解罐里,用去离子水将干尿素溶解成40~55%质量浓度的尿素溶液,通过尿素溶液给料泵输送到尿素溶液储罐;尿素溶液经由供液泵、计量与分配装置、雾化喷嘴等进入绝热分解室内分解,生成NH 3、H 2O 和CO 2,分解产物经由氨喷射系统进入脱硝系统。

所设计的尿素制氨工艺满足:还原剂的供应量能满足锅炉不同负荷的要求,调节方便、灵活、可靠;尿素制氨工艺配有良好的控制系统。

2. 主要设备(1)尿素储仓设置2套锥形底立式尿素筒仓,体积要满足全厂4台机组3天用量要求,碳钢制造,锥体内衬1Cr18Ni9Ti 不锈钢。

筒仓设计考虑配备流化风或振动装置来防止尿素吸潮、架桥及堵塞。

此外,还应配有布袋过滤器,预留气力输送接口。

(2)尿素溶解罐设置两只尿素溶解罐,采用两套螺旋给料机将尿素输送到溶解罐。

在溶解罐中,用去离子水(也可使用反渗透水和冷凝水,不使用软化水)制成40~55%的尿素溶液。

当尿素溶液温度过低时,蒸汽加热系统启动使溶液的温度高于82℃(确保不结晶)。

材料采用1Cr18Ni9Ti 不锈钢,内衬防腐材质。

尿素溶液配制采用计量罐方式。

溶解罐除设有水流量和温度控制系统外,还采用输送泵将化学剂从储罐底部向侧部进行循环,使化学剂更好地混合。

(3)尿素溶液混合泵尿素溶液混合泵为不锈钢本体,碳化硅机械密封的离心泵,每只尿素溶解罐设两台泵一运一备,并列布置。

此外,溶液混合泵还利用溶解罐所配置的循环管道将尿素溶液进行循环,以获得更好混合。

(4)尿素溶液储罐尿素溶液经由尿素溶液给料泵进入尿素溶液储罐。

浅析尿素热解烟气脱硝技术

2 尿素热解流程

车 装 散 料 尿 素 或 袋 装 尿 素 颗 粒 破 袋 后 ,送 到 地 下 尿 素 溶 解 罐 里 ,用 除 盐 水 将 干 尿 素 溶 解 成 5 0 % 质

量 浓 度 的 尿 素 溶 液 ,通 过 尿 素 溶 液 混 合 输 送 泵 输 送

到 尿 素 溶 液 储 罐 。尿 素 溶 液 经 由 高 流 量 和 循 环 装 置 ( H FD ) 、计 量 与 分 配 装 置 、雾 化 喷 嘴 等 进 入 绝 热 分 解 器 内 分 解 ,生 成 n h 3、h 2o 和 c o 2 。 再 通 过 管 道 直 接 送 入 SCR脱 硝 的 喷 氨 格 栅 。 分 解 产 物 与 稀 释 空气混合均匀并喷入脱硝系统。

浅谈关于SNCR尿素法脱硝系统在层燃炉上的应用技术

浅谈关于SNCR尿素法脱硝系统在层燃炉上的应用技术SNCR尿素法脱硝技术是一种常用的烟气脱硝方法,主要适用于层燃煤炉的脱硝系统。

本文将从SNCR尿素法脱硝技术的原理和特点、在层燃炉上的应用技术以及存在的问题和发展趋势等方面进行探讨,以期为相关领域的学者和工程技术人员提供参考。

一、SNCR尿素法脱硝技术的原理和特点1. 原理SNCR尿素法脱硝技术是通过在高温烟气中喷射尿素溶液,使其与烟气中的氮氧化物(NOx)发生反应,生成氮气和水,从而实现烟气中NOx的脱除。

尿素在高温烟气中分解生成氨和氰酸酯,氰酸酯与NOx反应生成氮气和二氧化碳。

这种脱硝反应是一个非催化的瞬发式反应,其反应速度随着温度的升高而增加。

2. 特点SNCR尿素法脱硝技术不需要在烟气中加入催化剂,因此具有操作简单、投资成本低、维护费用低等优点。

该技术可以实现对NOx的高效脱除,对SOx和颗粒物的影响较小,不会产生二次污染。

SNCR尿素法脱硝技术可根据燃烧工况和NOx排放要求进行调节,具有较大的灵活性。

1. 不同类型层燃炉的特点层燃炉是一种常见的煤电厂锅炉,其特点是燃烧温度高、烟气中含有大量NOx等特点。

根据不同的炉型和工况,SNCR尿素法脱硝系统需要进行针对性的设计和调整。

2. 应用技术在层燃炉上采用SNCR尿素法脱硝系统,首先需要进行烟气分析,了解烟气中NOx的含量和分布情况,然后确定喷射尿素溶液的位置和喷射参数。

由于层燃炉烟气温度较高,一般在1200℃以上,因此需要选择适合高温环境下使用的喷射设备和尿素喷射系统。

由于层燃炉的燃烧工况可能会发生变化,因此SNCR尿素法脱硝系统需要具有一定的调节能力,能够根据燃烧工况的变化进行实时调整。

为了保证脱硝效果和系统稳定运行,需要对尿素溶液的配比、喷射位置、喷射时间等参数进行定期检查和调整。

三、存在的问题和发展趋势1. 存在的问题尽管SNCR尿素法脱硝技术在层燃炉上应用具有一定的优势,但也存在一些问题。

浅谈SCR尿素热解法脱硝工艺

中图分 类号 : 0 X7 1 文献标 识码 : A 文章编号 : 0 9 27 2 1 ) 2 0 5 - 3 1 0 — 3 4( 0 2 2 - 0 2 0

1 概述

安徽 淮南 洛能 发电有 限责任 公司2 3 M 机 组 ×6 0 W

21 0 2年 第 2 2期 ( 总第 2 9期 ) 2

中阊高 新技末/业 止 \

l c HI H^ ' l T E E T E R P RI I H O cH l E;

NO.22 2 .01 2

( mu t ey O.2 Cu l i tN 2 9) av

调节各 个 区域氨 气 的分 配 。 2 13 吹灰系统。SR . . C 反应 器 采 用 声 波 吹 灰 器 ,每 台反应 器安 装一 套声波 吹灰 系统 。每 一层催

化 剂设 置 4 台吹 灰器 ,一 台锅 炉共 装 有2 台 声波 吹 4

主 要用 于尿素 溶液 罐补水 和计 量分配 模块用 水 以及 喷 枪 的冷 却 、管 道 及 设 备 的 冲洗 。设 置 一 套 洗 眼 器 ,水源采用 生活水 ,由业主提供 。 2 5 2 压缩 空气 系统 。脱 硝 装 置仪 用 空气 由 . . 业 主提供 。仪 用空 气供给 各气 动 阀、各仪 用气 点及 计 量分配 模块 、喷 枪 吹扫冷却 。杂 用压缩 空气 用于

去除N x O。 S R 艺 系 统主 要 由脱 硝 反应 器 、烟 道 系统 、 C工 尿 素 溶液储 存制 备供应 及热 解系统 、氨 喷射系 统 、 吹灰 系统等组成 。

5 2

压 缩 空 气 供 应 系统 氮 气吹 扫 系统

HS J HS K

HS G

SCR尿素热解法脱硝系统主要参数及运行调整

PART FOUR

操作人员必须经过培训,熟悉系统的结构和操作原理 操作时必须穿戴防护用品,如防护眼镜、手套等 在进行任何维护或检查之前,必须确保系统已经完全关闭并断电 如果出现任何异常情况,应立即停止操作并报告相关人员

当SCR尿素热解法脱硝系统出现异常时,应立即停止运行并进行检查。 如果发现有任何安全隐患或故障,应立即报告给相关人员并进行处理。 在处理异常情况时,应遵循安全操作规程,确保人员安全和设备安全。 在处理异常情况后,应对系统进行全面检查和测试,确保其正常运行。

影响因素:热解气流量受到多种因 素的影响,如尿素溶液的浓度、热 解温度、热解压力等。

重要性:热解气流量是SCR尿素热 解法脱硝系统中的重要参数之一, 其大小直接影响到脱硝效率。

定义:SCR尿素热解法脱硝系统中氨气的浓度,表示为体积百分比或质量百分比 作用:用于调节SCR反应器中尿素热解产生的氨气量,以实现最佳的脱硝效果 影响因素:尿素溶液流量、热解温度、热解压力等

,a click to unlimited possibilities

汇报人:

CONTENTS

PART ONE

SCR尿素热解法脱硝系统通过加热尿素溶液产生氨气,与烟气中的氮氧化物反应生成无害的 氮气和水蒸气。

氨气与氮氧化物的反应需要在催化剂的作用下进行,催化剂是SCR脱硝系统的关键组成部分。

反应温度和氨气与氮氧化物的摩尔比是影响脱硝效率的重要因素,需要根据实际情况进行调 整。

安全性:SCR尿素热解 法脱硝系统在运行过程 中安全可靠,不会对锅 炉设备产生不良影响。

经济性:该系统的 投资和运行成本相 对较低,经济效益 较高。

PART TWO

定义:尿素溶液热解温度是指尿素溶液在热解过程中所需的温度条件

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烟气脱硝改造工程尿素热解装置

工艺流程描述、系统运行及控制说明

1. 系统概述

尿素热解法制氨系统包括尿素储仓、干卸料、螺旋给料机、尿素溶解罐、尿素溶液给料泵、尿素溶液储罐、供液泵、计量和分配装置、背压控制阀、绝热分解室(内含喷射器)、电加热器及控制装置等。

整套系统考虑夏天防晒,冬天防冻措施。

尿素粉末储存于储仓,由螺旋给料机输送到溶解罐里,用去离子水将干尿素溶解成40~55%质量浓度的尿素溶液,通过尿素溶液给料泵输送到尿素溶液储罐;尿素溶液经由供液泵、计量与分配装置、雾化喷嘴等进入绝热分解室内分解,生成NH3、H2O和CO2,分解产物经由氨喷射系统进入脱硝系统。

所设计的尿素制氨工艺满足:还原剂的供应量能满足锅炉不同负荷的要求,调节方便、灵活、可靠;尿素制氨工艺配有良好的控制系统。

2. 主要设备

(1)尿素储仓

设置2套锥形底立式尿素筒仓,体积要满足全厂4台机组3天用量要求,碳钢制造,锥体内衬1Cr18Ni9Ti不锈钢。

筒仓设计考虑配备流化风或振动装置来防止尿素吸潮、架桥及堵塞。

此外,还应配有布袋过滤器,预留气力输送接口。

(2)尿素溶解罐

设置两只尿素溶解罐,采用两套螺旋给料机将尿素输送到溶解罐。

在溶解罐中,用去离子水(也可使用反渗透水和冷凝水,不使用软化水)制成40~55%的尿素溶液。

当尿素溶液温度过低时,蒸汽加热系统启动使溶液的温度高于82℃(确保不结晶)。

材料采用1Cr18Ni9Ti不锈钢,内衬防腐材质。

尿素溶液配制采用计量罐方式。

溶解罐除设有水流量和温度控制系统外,还采用输送泵将化学剂从储罐底部向侧部进行循环,使化学剂更好地混合。

(3)尿素溶液混合泵

尿素溶液混合泵为不锈钢本体,碳化硅机械密封的离心泵,每只尿素溶解罐设两台泵一运一备,并列布置。

此外,溶液混合泵还利用溶解罐所配置的循环管道将尿素溶液进行循环,以获得更好混合。

(4)尿素溶液储罐

尿素溶液经由尿素溶液给料泵进入尿素溶液储罐。

设置两只尿素溶液储罐,

满足4天的系统用量(40~55%尿素溶液)要求。

储罐采用1Cr18Ni9Ti不锈钢制造。

储罐为立式平底结构,装有液面、温度显示仪、人孔、梯子、通风孔及蒸汽加热装置(保证溶液温度高于结晶温度5℃)等。

储罐基础为混凝土结构,储罐露天放置时,四周加有隔离防护栏,并应考虑现场其他情况变量包括地震带,风载荷、雪载荷和温度变化等。

设置尿素溶液伴热管道系统,尿素溶液管道由尿素溶解罐及存储罐的加热蒸汽疏水进行伴热。

蒸汽管道将从主厂房辅汽联箱或厂区辅助蒸汽母管上引接。

(5)尿素溶液循环装置

为4台机组设置两套尿素溶液供应与循环装置,每套循环管路为两台锅炉的脱硝装置供应尿素溶液。

每套尿素溶液循环装置包含2台全流量的多级SS离心泵(带变频器)、1套内嵌双联式过滤器、电加热器、1只背压阀及用于远程控制和监测循环系统的压力、温度、流量以及浓度等仪表等。

(6)计量分配装置(MDM)

尿素溶液的计量分配装置能精确地测量和控制输送到分解室的尿素溶液流量。

每台炉设置1套计量分配装置,用于控制每只尿素溶液喷射器的流量及雾化和冷却空气的压力和流量。

(7)绝热分解室

每台锅炉设一套尿素溶液分解室。

尿素溶液由316 L不锈钢制造的喷射器(每台炉设12支)雾化后喷入分解室,在350~650℃的高温热风/烟气条件下,尿素液滴分解成NH3、H2O、CO2。

尿素热解采用一次高温空气,风量设计值为8289 Nm3/Hr,最大值为9000 Nm3/Hr。

用电加热器将高温空气加热到约650℃,每台炉的电加热器额定功率约1230kW。

热解炉尾部部分钢材材质为16Mn,最高允许温度值为450℃,高于工作温度约100℃。

每台热解炉出口至SCR反应器管道要求有流量测量装置并有相应的调节阀门。

(8)伴热系统

对尿素溶液输送管道,应配置伴热系统。

热解炉后的气氨输送管道合理保温,保证氨喷射系统前的温度不低于300℃。

(9)泵、管道、阀门等与尿素接触的设备的材料均为不锈钢。

(10)水冲洗系统

在尿素溶液管道上设置完善的水冲洗系统,消除尿素溶液结晶的影响。

(11)加热蒸汽及疏水回收系统

尿素溶解罐和溶液储罐采用蒸汽加热系统,尿素溶液管道采用蒸汽疏水伴热系统。

该系统从业主指定的主厂房蒸汽母管接口处接出蒸汽,并将伴热系统的疏水回用或冷却到60℃以下排入#3、#4机组之间的机组排水槽中。

3. 尿素热解系统对原料的要求

用于组成或者稀释SCR工艺还原剂尿素的水,因为对SCR催化剂有负面影响,所有要求有高的纯度。

不纯净的水会引起催化剂蜂窝的堵塞、与催化剂活性成分反应以及硫/金属成分的毒害等。

其后果会缩短催化剂寿命、额外的催化剂清洁、还原剂消耗量的提高以及不期望的投资成本的增加等。

因为存在由于水纯度引起的SCR催化剂问题,建议使用只有除去矿物质的纯水或者去离子水。

这样的水可以通过软化、离子交换或者反渗透以及冷凝的方式获得。

由于增加水的稳定器,具有NOxOUT CAT CONC 的NOxOUT A 还原剂额外允许对水质要求的一些弹性。

这种情形下,过滤的具有较好水质的水或者一种两种水的混合物达到如下列表所要求的水的规格。

软化水因为具有较高的钠含量,因此在任何情况下不推荐使用。

业主提供尿素溶解水的水质,经由美国燃料技术公司确认。

为SCR工艺供给的尿素、尿素溶液或溶解水应满足下列规格:

(1)尿素规格

●工业或农用等级(满足国标GB2440-2001要求)的合格尿素,用于产生

尿素溶液;

●自由NH3< 5000µg/g,缩二脲<5000µg/g;

●正磷酸盐(作为PO4)<6µg/g,悬浮固态物<10µg/g。

(2)溶解水规格

NOxOUT A 是采用特殊添加剂NOxOUT CAT CONC 稳定化的尿素溶液,它允许使用总硬度(钙和镁之和,以CaCO3表示)可提高至150 ppm (即Ca 最大100 ppm,Mg,最大50 ppm,以CaCO3表示)的水。

它的作用是:

●增强喷射雾化;

●将尿素因时间、温度和水的不纯而产生的沉淀降到最低;

●NOx排放保持在允许范围内。

稀释水必须是除盐水,水质应满足:

●总硬度(以CaCO3表示)<150µg/g

●导电性< 250μs/cm

●SiO2<15µg/g

●金属物(铁,锌,铅,锰,铬,镍,铜) 总量<1µg/g

●钠<5µg/g

●正磷酸盐、砷、汞<1µg/g

●固体悬浮物<10NTU

●硫酸盐<10µg/g

●pH值约7~9

(3)55%浓度的尿素溶液

●淡黄色或清澈或轻微浑浊的液体;

●悬浮固态物<5µg/g;

●水硬度(CaCO3)<10µg/g。

重要的注意事项:

●除去矿物质或除去离子的水作为首选。

可以使用反渗透水和冷凝水。

软

化水不推荐使用。

●如果水质分析显示其参数不在指定范围之内,需和燃料技术公司磋商确

定替代方案。

4. 控制系统描述

(1)MDM的控制流程

MDM主要有三条工艺管线构成,分别是尿素管线,雾化空气管线,和冲洗水管线。

由尿素制备和储存系统来的合格的尿素溶液进入到MDM的入口管线和由工厂来的雾化空气进入MDM管线共同供给到喷枪,经由喷枪喷嘴雾化后喷入DC炉,在DC炉内分解成NH3。

MDM是一个顺序控制,启动顺序首先打开雾化空气阀,确认阀开,再打开尿素溶液阀,确认阀开,流量PID回路投入工作,在此过程中最重要的控制就是每支喷枪尿素溶液量的控制,我们采用条件流量PID控制,流量SP值是由氨需量来决定的。

停止顺序关闭尿素溶液阀,确认阀关,打开冲洗水阀进行冲洗,此时流量调节阀全开,冲洗完成后,关闭冲洗阀,关闭流量调节阀,关闭雾化空气阀。

(2)DC炉的控制流程

DC炉的温度控制采用串级方案,主温度控制回路在DCS中,主温度PID 回路的温度测点PV1是DC炉的出口,此点温度是工艺上要求稳定的正常温度是343℃。

主温度控制PID回路的输出OP1给副温度PID回路的SP2,副温度

控制回路在电加热器系统中,温度测点PV2是电加热器的出口,副温度PID控制器具有自动/手动/串级模式,当投自动时,副回路的温度控制是独立的既SP2 由人为给定不受主温度回路的影响。

当投串级时,副温度回路的温度控制是受主温度回路的影响的既SP2 由主温度回路给定的,并且随着主温度回路OP1 的变化而变化。

主温度回路PID具有PV跟踪功能,实现无扰切换。

控制流程图。