乙烯裂解炉管材料高温渗碳行为研究

乙烯裂解炉管渗碳应力的计算

即: (1 ) 温度场应该是定常无热源的; (2 ) 温度沿炉管壁厚、 周

叟

叟

(8 )

3.4 计算过程及结果

由均质假定, 则为常数值, 从而求得温度场控制微分方程: 坠t =δ荦2t+ γ (9 ) 坠t′ C0 ρ 其中, δ= K C0 ρ 温度场定常、 无热源, 得到 Laplace 方程: 荦2t=0 所以, 求解炉管内温度场变为求解下列方程: 荦2t=0 tr =a=tn t|r=a =ta tr =b=tb t|r=b =tb 式中: a、 b—炉管内、 外径; ta、 tb—炉管内、 外表面温度。 求解方程 (1 ) d μ dt =0 dr rdr (10 )

3.3 热弹基本方程

运动方程: σij +Fi = ρμi 几何方程: εij = 1 (Ui, ) j +Uj, i 2 热弹性本构关系: σij = (λεkk - βt ) σij +2λεij (4 ) (5 )

3 炉管内热应力公式的导出及计算

3.1 热应力的分析

热应力不仅使炉管的工作应力提高, 而且温度的变化还会引 起炉管材料力学性质的改变, 如晶界产生碳络合物和晶间应力腐 蚀等, 当温度和应力达到一定程度后, 还可能发生蠕变现象, 导致 弯曲断裂。 本文忽略温度对材料力学 炉管的蠕胀, 甚至蠕变断裂、 性质的影响。所求的是由于炉管内温差引起的应力, 分析该应力 对炉管造成的影响。 对炉管而言, 并不是任何温度变化都会引起热应力, 只有当 温度的变化引起的热变形不满足变形协调条件或受到外加约束 的限制时, 才会产生热应力, 要使炉管内不产生热应力, 其必要条 件是: 坠2t (X -x, y, z ) i 2 坠Xi 向及长度方向均呈线性规律分布。 对于条件 (1 ) , 在炉子升、 降温时, 温度场随时间而发生改变, 是非定常的。 但当炉膛温度一定, 烧嘴火焰调整均匀, 且燃料气波 动的影响可忽略时, 则成为定常温度场炉管内无热源存在, 炉膛 热量的传递主要靠辐射方式进行, 因此炉 温度定常达 1000℃时, 子运行平衡时, 满足条件 (1 ) , 因而不会产生热应力。 对于条件 (2 ) 要使温度在炉管内呈线性分布, 则热变形应充 分均匀, 且不受任何外加约束, 同时材质要均匀, 但这并不容易保 证。 炉管内的结焦、 导向管移动受阻、 弹簧吊架等调整系统的限制 以及炉管的弯曲变形、 温度梯度的影响, 还有烧嘴的布置, 不可能 使炉管管壁温度分布均匀,这都破坏了温度在炉管内的线性分 布, 因而不可避免地产生热应力。 (3 )

乙烯装置气体原料裂解炉炉管异常分析

图 4 为炉管金属表面检测点分布.表 6 为能谱检

测结果.由 图 4 和 表 6 可 以 看 出:点 1 靠 近 最 外

表面 位 置,这 个 点 的 铬 含 量 已 经 很 低,而 铁、镍 含

物可能对结焦有促进作用.不同检测点铬、镍、铁

量很高.研究认为:炉管表面的铁、镍原子催化促

但是经上述处理后,裂解炉运行周期依然很短,各

根炉管出口温度指示依然偏差很大.

2.

1.

2 富乙烷气夹带重组分

富乙烷气中经 常 排 放 出 重 组 分,其 中 苯 浓 度

2)对裂解炉对流段采取通球处理措施,并用

高压水冲洗.进 行 上 述 处 理 后,从 对 流 段 清 理 出

很多结焦物(见图 3).对清洗车 水 槽 内 的 清 洗 水

均超过 100d.从 2011 年 起,由 于 富 乙 烷 气 原 料

辐射段各 小 组 炉 管 出 口 温 度 (

COT)之 间 的

期达到 220d,其他 气 体、液 体 裂 解 炉 运 行 周 期 也

下降,运行 2~3d 后,辐 射 段 炉 管 表 面 温 度 又 大

幅上升,达到停炉条件.

夹带杂质,气体裂解 炉 (简 称 气 体 炉)开 始 运 行 异

含 量 差 别 很 大,富 镍 区 域 可 能 是 催 化 结 焦 中 心.

进丝状焦炭生成,这是炉管内结焦的引发步骤【1】;

50

石 油 化 工 设 备 技 术

减少铁、镍含量,对减少裂解过程中的结焦有利【2】.

根据金属性能对裂解炉结焦性能的影响进行

排序,氧化铁、氧化镍等对结焦催化作用最强.

2021 年

35

cr35ni45钢高温长期服役过...

第36卷第8期2014年8月北京科技大学学报Journal of University of Science and Technology BeijingVol.36No.8Aug.2014Cr35Ni45钢高温长期服役过程的氧化与渗碳机理宋若康1),张麦仓1)✉,彭以超1),杜晨阳2),郑 磊1),姚志浩1),董建新1)1)北京科技大学材料科学与工程学院,北京100083 2)中国特种设备检测研究院,北京100013✉通信作者,E⁃mail:mczhang@摘 要 采用扫描电镜㊁电子探针和X 射线衍射等手段对不同服役时间(原始态㊁1.5a 和6a)Cr35Ni45乙烯裂解炉管内壁的氧化与渗碳机理进行了系统分析.结果表明:高温长时服役后炉管内壁出现了氧化层㊁碳化物贫化区和碳化物富集区三个区域,其氧化行为包括Cr 2O 3外氧化和SiO 2内氧化,且服役过程中外氧化膜发生反复破坏和重建;炉管服役过程的渗碳行为主要由内表面结焦引起,外氧化膜的反复破坏可以加重渗碳,但外氧化膜在破坏后能自动修复,所以服役态两个炉管的渗碳程度较轻;外氧化膜的反复破坏和重建使亚表层贫铬,导致形成碳化物的临界碳浓度增加,在内壁亚表层形成贫碳化物区,多余的碳原子在其内侧析出,形成碳化物富集区.关键词 耐热钢;氧化;渗碳;高温分类号 TG 142.73High temperature oxidation and carburizing mechanisms of Cr35Ni45heat⁃resistant steel under service conditionsSONG Ruo⁃kang 1),ZHANG Mai⁃cang 1)✉,PENG Yi⁃chao 1),DU Chen⁃yang 2),ZHENG Lei 1),YAO Zhi⁃hao 1),DONG Jian⁃xin 1)1)School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China 2)China Special Equipment Inspection and Research Institute,Beijing 100013,China ✉Corresponding author,E⁃mail:mczhang@ABSTRACT The oxidation and carburizing mechanisms of Cr35Ni45type pyrolysis furnace tubes serviced for different time (as⁃cast,1.5a and 6a)were systematically investigated by scanning electron microscopy (SEM),electron probe and X⁃ray diffraction (XRD).Compared with original uniform microstructure distribution,there are three zones including an oxidation layer,a carbide depletion zone and a carbide⁃rich zone at the subsurface region of the Cr35Ni45tube inner wall after long time service.The oxidation behavior of the Cr35Ni45tubes at high temperature consists of the external oxidation of chromium and the internal oxidation of silicon,and the outer oxidation layer is greatly affected by repeated destruction and reformation in decoking.The carburizing behavior of the Cr35Ni45tubes mainly results from coking on the inner wall surface,and repeated destruction of the outer oxidation layer can aggravate this carburiza⁃tion.But due to auto⁃remediation of the outer oxidation layer,carburization of both the serviced tubes is at a lesser degree.Also,re⁃peated destruction and reformation of the outer oxidation layer cause the depletion of Cr,the increase in critical concentration of C in the subsurface of the inner wall and carbide participation at the below region,leading to the formation of a carbide depletion zone and a carbide⁃rich zone.KEY WORDS heat⁃resistant steel;oxidation;carburization;high temperature收稿日期:2013⁃⁃05⁃⁃14DOI:10.13374/j.issn1001⁃⁃053x.2014.08.009; 乙烯裂解炉是石化工业的重要装置,裂解炉炉管是乙烯裂解炉的核心部件.炉管的工作环境恶劣,工作温度高,炉管管壁处在管内烃类渗碳㊁管内外氧化硫化及高温环境下,同时又承受内压㊁自重㊁温差及开停车所引起的疲劳㊁热冲击等复杂的应力作用[1-4].乙烯裂解炉管常见的失效形式有渗碳开裂㊁弯曲㊁鼓胀㊁蠕变开裂㊁热疲劳开裂㊁热冲击开裂㊁氧化等形式,其中由于炉管内壁氧化和渗碳引起材北 京 科 技 大 学 学 报第36卷料失效的比例最大[5].由于裂解炉管的运行环境比较恶劣,要求炉管材料具有良好的抗高温渗碳㊁抗高温氧化以及高蠕变断裂强度等性能,炉管材料一般选用高铬㊁镍的合金.高含量的铬㊁镍保证了材料的耐蚀性,同时在炉管中还含有铌㊁硅等微量元素以提高材料的抗渗碳和抗高温蠕变性能[6-11].目前常用的炉管材料有Cr25Ni20㊁Cr25Ni35和Cr35Ni45,其中Cr35Ni45型炉管的使用温度最高,综合性能最好[12-13],但由于开发较晚,有关该类材料在服役条件下的系统研究较少.本文主要对使用不同年限的Cr35Ni45型炉管内壁的氧化和渗碳行为进行研究,旨在探讨高温服役过程中材料内壁氧化和渗碳机理.1 实验材料及方法实验材料为Cr35⁃⁃Ni45型辐射段炉管,实际服役温度在1000℃左右,服役时间分别为0㊁1.5和6 a.炉管采用离心铸造的方式制成,原始铸态炉管材料的化学成分为(质量分数):C0.5%;Nb1%;Cr 35.4%;Ni43.57%;Ti0.01%;Si1.6%;Fe 余量.从上述三个炉管上各切出的尺寸为10mm×15 mm×7mm的弧形小块,经60#~2000#砂纸依次打磨后,用PG⁃⁃1A金相试样抛光机机械抛光,最后用H3PO4+H2SO4+CrO3的电解侵蚀液在5V电压的条件下侵蚀5s,采用9XB⁃⁃PC光学显微镜㊁JSM⁃⁃6510A扫描电镜和电子探针分别观察管内壁组织形态特征以及其相的组成.刮下已使用1.5a炉管的内表面氧化层,利用日本理学(Rigaku)D/MAX⁃⁃RB 型衍射仪分析其相组分结构.2 实验结果图1为原始态及不同服役状态的炉管内壁组织.从图1(a)可以看出,未服役炉管的内壁平整光滑,基体上的共晶碳化物M23C6和NbC一直延伸至内边缘.服役过程中炉管处于高温氧化和渗碳的环境,服役1.5a后内壁发生了很大变化,如图1(b)所示,内壁分成了如图2所示的三个区域:内壁最外侧的氧化层区㊁中间的碳化物贫化区和紧靠其内的碳化物富集区.其中,氧化层分为内氧化层和外氧化层,X射线衍射(图3)和电子探针分析结果(表1)综合显示外氧化层是Cr2O3,内氧化层是SiO2.外层的Cr2O3呈连续膜状,对基体起到很好的保护作用;而SiO2呈树枝状分布,没有形成连续的膜.中间层为碳化物贫化区,由于基体中的铬原子扩散到内壁处与氧形成氧化膜,导致该区的铬含量降低及形成碳化物的临界碳浓度增高,该区的碳化物分解,且贫化区中出现了蠕变孔洞.贫化区内侧是碳化物富集区,该区域的二次碳化物颗粒数量比内部基体上的多,且晶界和枝晶间的碳化物比内部基体上的粗大.图1 炉管内壁的组织特征.(a)原态;(b)服役1.5年;(c)服役6年Fig.1 Microstructures of the Cr35Ni45tube inner wall:(a)as⁃casted;(b)serviced for1.5a;(c)serviced for6a表1 电子探针定点分析结果(原子分数)Table1 Result of EMPA%位置C Si Cr Ni Fe Nb O相10.880.0334.970.260.740.0863.04Cr2O3 20.1928.140.170.160.13071.21SiO2 30.080.0331.550.080.55067.71Cr2O3 40.4826.160.110.110.07073.07SiO2 图1(c)为服役6a后炉管内壁的组织形貌.可以看出,与服役1.5a类似,炉管内壁处存在如图2所示的三个区域.但是,内壁旧的外氧化层Cr2O3部分剥落,新的氧化层薄膜刚刚形成,剥落可能由清焦过程或开停车时的热冲击造成,氧化层的破坏不仅会加速基体氧化,还会加重基体渗碳.从图4所示元素分布可知(此处氧化膜还未剥落),在氧化膜内裂纹处的碳含量明显较高,这主要由渗碳引起.此外,Cr㊁Ni㊁Si和O元素的分布也十分不均匀,这主要由Cr2O3和SiO2氧化物的存在导致,它们与Cr2O3和SiO2氧化物的分布规律一致.对比图1(b)和(c),服役6a后贫化区的宽度增大,与服役1.5a的炉管相似,它的基体贫化区和碳化物富集区也出现了一些蠕变孔洞,且在长时间高温服役中,碳㊃6401㊃第8期宋若康等:Cr35Ni45钢高温长期服役过程的氧化与渗碳机理图2 内壁分区示意图Fig.2 Schematic diagram of the oxidation distribution of the tube in⁃ner wall图3 氧化膜的X 射线衍射谱Fig.3 XRD pattern of the oxide layer化物富集区的细小碳化物颗粒已经合并长大.图4 服役6a 炉管内壁区域元素分布Fig.4 Elemental distribution of the tube inner wall serviced for 6a3 分析讨论3.1 不同服役时间炉管内壁的氧化机理炉管服役过程中,内壁处于高温氧化和渗碳环境,它内部的合金元素会与氧结合形成氧化物.根据Wagner 理论[14-17],对于任一合金元素B,它形成连续外氧化膜BO b 的临界浓度N *B 可表示为N *B (=πg *2b NS 0D o V mD B V )ox12.式中,g *是氧化物的临界体积分数,N S 0是氧在合金表面的浓度,D o 是氧在合金中的扩散系数,D B 是B元素在合金中的扩散系数,V m 和V ox 分别是合金与氧化物的摩尔体积.可以看出,氧化时合金元素要有足够的浓度才能形成连续完整的氧化膜,且氧分压越大,形成连续外氧化膜的临界浓度N *B 越高.合金基体元素中硅与氧的亲合力最强,其次是铬㊁铁和镍.管材刚开始服役时,其内表面的硅㊁铬㊁铁和镍氧化物都开始形核,形成不同的氧化物颗粒,但由于硅的含量和热力学活度较低,低于形成单一SiO 2氧化膜的临界浓度,生长速度慢,氧化后的SiO 2颗粒不能横向生长至彼此相互连接起来,难以单独在内壁最外侧形成氧化层,最终被快速生长的Cr 2O 3氧化层覆盖.铁和镍与氧的亲和力较弱,在随后过程中铁镍的氧化物会被铬还原,因此最外侧的氧化层是由铬形成的.尽管铬与氧的亲和力比硅低,但其含量及活度比硅高,高于形成单一氧化膜的临界浓度,在最外侧形成完整的氧化层,对基体起到了很好的保护作用,抑制了氧原子和碳原子向合金基体内部扩散,使合金的氧化和渗碳速度大幅下降.在随后的氧化过程中,炉管内氧原子主要通过氧化膜中贯通式裂纹或氧化膜中晶界和缺陷向合金内部扩散,铬原子通过氧化膜缺陷向外扩散,但由于铬在Cr 2O 3氧化膜中的扩散系数很小,所以铬与氧的反应主要在氧化膜和金属的界面上进行,部分在Cr 2O 3氧化膜内反应,导致Cr 2O 3氧化膜增厚.㊃7401㊃北 京 科 技 大 学 学 报第36卷根据材料学基本理论,合金中各元素的氧化与形成氧化物过程的动力学和热力学因素有关.Cr 2O 3和SiO 2的生成吉布斯自由能分别可表示为:ΔG Cr 2O 3=ΔG ⊖Cr 2O 3-RT ln P O 2,ΔG SiO 2=ΔG ⊖SiO 2-RT ln P O 2.式中,ΔG⊖Cr 2O 3和ΔG⊖SiO 2分别是Cr 2O 3和SiO 2的标准生成吉布斯自由能,P O 2为氧分压.其中两式中的RT ln P O 2分别表示形成Cr 2O 3和SiO 2所需的氧分压条件.根据Ellingham 氧势图可知,ΔG⊖Cr 2O 3>ΔG⊖SiO 2,同一氧分压下,SiO 2的生成吉布斯自由能更低.随着氧化膜不断增厚,硅原子在氧化铬层中的溶解度降低,硅在奥氏体基体中的含量不断增加,而铬含量则逐渐降低,且氧原子扩散至基体内部时氧的分压逐渐降低,最终导致ΔG Cr 2O 3=0,而此时ΔG SiO 2<0,硅发生内氧化.一般而言,铬和硅的竞争性氧化分两种情况:(1)在氧化膜较薄时,氧扩散至界面时仍具有较高的氧分压使ΔG Cr 2O 3<0,且铬具有足够的浓度形成单一氧化膜,这时仍发生铬的氧化,导致氧化膜的增厚;(2)随着氧化膜的增厚,氧向内扩散越来越困难,氧分压逐渐降低以致ΔG Cr 2O 3=0,导致Cr 2O 3氧化膜不再生长,硅发生氧化,SiO 2在紧贴Cr 2O 3层下面的位置形成,然后随着氧扩散的方向沿晶界呈树枝状形态生长.结合图1(b)和(c)还可以看出,炉管在服役过程中内壁外层的Cr 2O 3氧化膜会逐渐发生破坏出现裂纹,甚至部分剥落.Cr 2O 3外氧化膜的破坏主要有以下几个原因造成:(1)实际生产中常常通入水蒸气清焦,周期性清焦会引起热疲劳现象,容易导致外氧化层的破坏;(2)根据龚春欢[18]和刘丰军[19]提出的氧化膜破坏机理及剥落机制,工业生产中开停车产生的热冲击会使炉管内产生很大的冲击热应力,而且形成的氧化膜与基体膨胀系数不匹配,易产生热应力,当这些应力超过氧化膜的强度极限或氧化膜与基体的结合强度时会导致氧化膜的破坏;(3)元素Cr 的PBR (氧化物与金属的体积比)值为2.02,远大于1,它发生氧化后会产生体积膨胀,致使合金的基体承受拉应力,而氧化膜承受压应力,当氧化膜厚度到达一定尺寸时,内应力超过氧化膜的强度极限或氧化膜与基体的结合强度就会导致氧化膜出现裂纹甚至剥落;(4)Cr 2O 3在高温(980℃以上)下不稳定,易与O 2反应生成挥发性CrO 3,炉管使用过程中由于结焦的原因容易导致材料部分区域超温,使Cr 2O 3氧化膜发生反应生成易挥发的CrO 3,发生破坏.图5为服役1.5a 炉管外氧化层的破落方式.可以看出,Cr 2O 3氧化膜自身结合强度较高,裂纹先从界面处形成,最终扩展至膜内,导致剥落,这与Almeida 提出的氧化膜破裂方式一致[20-21].氧化层的剥落使得该层Cr 2O 3氧化膜失去了对合金的保护作用,合金基体直接暴露在氧化和渗碳环境中,加速了材料的氧化和渗碳.在此后的服役过程中,新的氧化层又形成,而后又以同样的方式在从氧化层/基体处剥落,如此反复循环.图5 炉管裂纹扩展路径Fig.5 Crack propagation path of the tube不同服役时段炉管内表层氧化膜的生长和破坏循环过程可用图6示意性描述:(a)Cr 2O 3和SiO 2两种氧化物形核后首先垂直于金属基体生长,然后Cr 2O 3颗粒会横向彼此相连[21-22];(b)刚开始形成的Cr 2O 3氧化膜相对较薄,在应力作用下,氧化膜有一定的变形,而SiO 2已被覆盖;(c)Cr 2O 3氧化膜自身结合强度较高,裂纹首先在氧化膜/合金界面处形核,随着氧化的进行,裂纹不断扩展,当裂纹穿透氧化层时,氧化层从氧化层/基体界面处剥落.裂纹存在为氧化气氛扩散提供了快速的通道,内层的SiO 2颗粒长大并沿晶界扩展;(d)Cr 2O 3氧化层的剥落使得该层氧化膜基本失去了对合金的保护作用,在此后的氧化过程中,新的Cr 2O 3氧化层又形成,SiO 2则不断以树枝态沿晶界生长;(e)随着新形成的氧化层不断增厚,裂纹在合金/氧化膜界面形核;(f)Cr 2O 3氧化膜再次剥落,新的氧化层又形成,如此反复循环.值得注意的是,在外层Cr 2O 3膜剥落的同时,由于内氧化的SiO 2与基体结合强度较高,且大多沿晶界生长,不易剥落,所以只发生了部分脱落,随着氧原子沿晶界的扩散,树枝状的SiO 2继续向材料内部延伸,内氧化深度不断增加.3.2 不同服役时间炉管内壁与渗碳分区的形成高温长时服役中炉管的渗碳过程比较复杂,通㊃8401㊃第8期宋若康等:Cr35Ni45钢高温长期服役过程的氧化与渗碳机理图6 氧化膜形成和破坏过程Fig.6 Formation and failure process of oxide scales常认为它与氧化过程交互进行.对于炉管内壁的渗碳机制,目前尚存争议,主要有两种机制[23]:(1)炉管内表面结焦是造成内壁渗碳的主要原因,丝状催化结焦的沉积促进炉管内壁组织弱化,而非催化气相焦炭的沉积在一定程度上延缓了材料的弱化;(2)Bennett 和Price 提出了裂缝腐蚀机制,认为裂解气体通过炉管内壁氧化层中空洞和裂缝向合金内部扩散,由于晶间氧化(形成SiO 2)消耗了裂解气中的氧化气氛,只剩下碳氢气,在基体金属的催化作用下,这些碳氢气分解成活性碳,扩散进入合金内部,以碳化物形式析出,产生内部渗碳区,但此机制很难解释炉管贫碳化物区深度远远超过晶间氧化物区前沿的现象.对于Cr35Ni45钢,从图1(b)和(c)中可以看出,贫化区的宽度远远超过晶间氧化物SiO 2的延伸宽度,可以认为炉管内壁的渗碳主要由其内表面结焦引起,表面结焦层作为渗碳介质,活性碳原子通过氧化层和贫化区于碳化物富集区形成碳化物,形成内部渗碳,导致材料组织弱化.从图4看出,碳原子在氧化膜开裂处的浓度比周围高,渗碳只是在氧化膜破坏时才较明显.根据Ling 和Petkovie⁃Luton 等[24-25]的研究,当基体中铬的质量分数大于10%时,剥落后的保护性Cr 2O 3氧化膜就能重新形成,波谱定点测量显示,三个炉管亚表层铬质量分数分别是28%㊁25%和19%,可见氧化膜破坏后仍能自动修复,且对照Ling 和Petkovie⁃Luton 等对该类材料组织弱化所分的五个阶段,服役态的两个炉管应处于第二㊁三阶段,在此阶段内材料基体含有足够高的铬,保护性氧化膜破坏后能自动修复,所以两个炉管的渗碳程度都很低.根据Zhu 等[26]研究,当合金中碳含量超过固溶极限时,多余的碳原子会与合金元素结合,以碳化物形式析出,设析出碳化物类型为M n C m ,则形成碳化物的临界碳浓度C max 可用下式表示:C max =[e -ΔGΘ/RT]-1/m [γC ]-1[γM ]-n /m [C M ]-n /m .式中,ΔG ⚪是碳化物标准形成吉布斯自由能,γC 和γM 分别为碳及合金元素的活度系数,C M 为碳化物形成元素的浓度.对于本研究中主要的碳化物Cr 23C 6来说,Cr 的浓度越高,形成碳化物所需的临界碳浓度C max 越小,反之亦然.内壁贫化区与碳化物富集区的形成与外氧化膜的反复破坏和重建有密切联系,首先外氧化膜的反复破坏和重建使合金内壁次表层的Cr 浓度比基体低,而Cr 在基体中的扩散速率较小,短时间内难以通过合金内部的Cr 扩散予以补充,从而使得形成Cr 的浓度以及形成碳化物的临界碳浓度C max 从炉管的次表层到心部呈梯度分布.随着Cr 的不断消耗,C max 不断增大,导致此区域内富Cr 的碳化物M 23C 6不稳定而发生分解,在合金的亚表层出现了一个碳化物的贫化区.同时,碳化物的分解导致固溶在贫化区内的碳浓度提高,使贫化区与合金内部形成碳浓度梯度,碳原子向内部扩散.由于贫碳化物区的C max 较高,通过氧化层缺陷和晶间氧化通道扩散进入合金基体的活性碳原子以及由碳化物分解而排出的碳在扩散通过该区时并不形成碳化物,而是继续扩散向内扩散到C max 较小区域,在炉管贫化区内侧与合金元素结合形成碳化物,形成碳化物富集区.从图7可以看㊃9401㊃北 京 科 技 大 学 学 报第36卷出,服役1.5a 炉管的碳化物富集区与心部基体相比二次碳化物数量明显比心部基体多,且一次碳化物更粗大.随着服役时间的延长,贫化区越来越宽,碳化物富集区前沿也向内部推进.图7 服役1.5a 炉管碳化物富集区Fig.7 Carbide⁃rich zone of the tube serviced for 1.5a从图1(b)和(c)中可以看出,在两个服役炉管的碳化物贫化区中出现了一些孔洞,这主要由以下几点因素造成:(1)炉管内壁上氧化膜的形成,致使合金基体受到氧化膜对它的拉应力作用,容易在贫化区晶界处产生孔洞;(2)服役炉管存在氧化层㊁贫化区㊁碳化物富集层以及心部基体四个区域,这四个区域分别具有不同的组织形态,具有不同的热膨胀系数和力学性质,所以当合金服役过程中受到热应力作用,发生变形时,各区域的变形不协调,相互阻碍,应力不能有效释放;(3)炉管服役过程中受到蠕变应力的作用,炉管的碳化物贫化区中没有析出相,蠕变抗力较低,因此会在碳化物贫化区中优先出现蠕变孔洞.4 结论(1)Cr35Ni45炉管在高温服役过程中其内壁出现了氧化层㊁碳化物贫化区和碳化物富集区三个区域,其氧化行为包括Cr 的外氧化和Si 的内氧化,且服役过程中外氧化膜发生反复破坏和重建.(2)炉管内壁出现的渗碳行为主要由内表面结焦引起,外氧化膜的反复破坏加剧了渗碳过程,但基体含铬量较高,保护性氧化膜在破坏后能重建,故两个服役条件下的炉管渗碳程度较小.(3)炉管内壁外氧化膜的反复破坏和重建使亚表层贫铬,导致形成碳化物的临界碳浓度增加,该区碳化物分解,形成贫碳化物区,分解后多余的碳原子和由渗碳进入基体的碳原子在贫化区内侧以碳化物的形式析出,形成碳化物富集区.参 考 文 献[1] Kaya A A,Krauklis P,Young D J.Microstructure of HK40alloyafter high temperature service in oxidizing /carburizing environ⁃ment.Mater Charact ,2002,49:23[2] Khodamorad S H,Rezaie H,Sadeghipour A,et al.Analysis of ethylene cracking furnace tubes.Eng Fail Anal ,2012,21:1[3] Voicu R,Andrieu E,Poquillon D,et al.Microstructure evolutionof HP40⁃Nb alloys during aging under air at 1000℃.Mater Char⁃act ,2009,60:1020[4] Laigo J,Christien F,Le G R,et al.SEM,EDS,EPMA⁃WDSand EBSD characterization of carbides in HP type heat resistant al⁃loys.Mater Charact ,2008,59:1580[5] Sustaita⁃Torres I A,Haro⁃Rodríguez S,Guerrero⁃Mata M P,et al.Aging of a cast 35Cr⁃45Ni heat resistant alloy.Mater Chem Phys ,2012,133:1018[6] Shi S,Lippold J C.Microstructure evolution during service expo⁃sure of two cast,heat⁃resisting stainless steels HP⁃Nb modified and20⁃32Nb.Mater Charact ,2008,59:1029[7] Shen L M,Gong J M,Tang J Q,et al.Study on the carburizationresistance of Cr25Ni35Nb and Cr35Ni45Nb alloys for ethylenecracking furnace tube at high temperature.J Shanghai Jiaotong Univ ,2010,44(5):604(沈利民,巩建鸣,唐建群,等.Cr25Ni35Nb 和Cr35Ni45Nb 裂解炉管的抗高温渗碳能力.上海交通大学学报,2010,44(5):604)[8] Shen L M,Geng L Y,Gong J M.Effects of aging time on me⁃chanical properties and microstructure in Cr35Ni45Nb centrifugallycast austenitic steel.J Nanjing Univ Technol Nat Sci Ed ,2011,33(2):28(沈利民,耿鲁阳,巩建鸣.时效时间对Cr35Ni45Nb 离心铸造奥氏体钢力学性能与微观组织的影响.南京工业大学学报:自然科学版,2011,33(2):28)[9] Piekarski B.Effect of Nb and Ti additions on microstructure andidentification of precipitates in stabilized Ni⁃Cr cast austeniticsteels.Mater Charact ,2001,47:181[10] Wang W Z,Xuan F Z,Wang Z D,et al.Effect of overheatingtemperature on the microstructure and creep behavior of HP40Nballoy.Mater Des ,2011,32(7):4010[11] Borjali S,Allahkaram S R,Khosravi H.Effects of working tem⁃perature and carbon diffusion on the microstructure of high pres⁃sure heat⁃resistant stainless steel tubes used in pyrolysis furnacesduring service condition.Mater Des ,2012,34:65[12] Swaminathan J,Guguloth K,Gunjan M,et al.Failure analysisand remaining life assessment of service exposed primary reformer heater tubes.Eng Fail Anal ,2008,15(4):311[13] Ul⁃Hamid A,Tawancy H M,Mohammed A R I,et al.Failureanalysis of furnace radiant tubes exposed to excessive tempera⁃ture.Eng Fail Anal ,2006,13(6):1005[14] Li T F.Metal High Temperature Oxidation and Hot Corrosion.Beijing:Chemical Industry Press,2003:139(李铁藩.金属高温氧化和热腐蚀.北京:化学工业出版社,2003:139)[15] Tian S G,Lu X D,Sun Z D.Internal oxidation and internal nit⁃ridation of Ni⁃base alloy with high Cr contents during high tem⁃perature exposure.Chin J Nonferrous Met ,2012,22(2):408㊃0501㊃第8期宋若康等:Cr35Ni45钢高温长期服役过程的氧化与渗碳机理(田素贵,卢旭东,孙振东.高Cr镍基合金的高温内氧化和内氮化行为.中国有色金属学报,2012,22(2):408) [16] Liu P S.High Temperature Oxidation Behavior of Aluminum Com⁃pound Coating Cobalt Base Alloy.Beijing:Metallurgical IndustryPress,2008:12(刘培生.钴基合金铝化物涂层的高温氧化行为.北京:冶金工业出版社,2008:12)[17] Ribeiro A F,De Almeda L H,Dos Santos D S,et al.Micro⁃structural modifications induced by hydrogen in a heat resistantsteel type HP⁃45with Nb and Ti additions.J Alloys Compd,2003,356⁃357:693[18] Gong C H.Analysis of causes of ethylene cracker tubes.Petro⁃chem Corros Prot,2004,21(5):23(龚春欢.乙烯裂解炉管开裂原因分析.石油化工腐蚀与防护,2004,21(5):23)[19] Liu F J.Investigation on High Temperature Oxidation of FGH95,FGH96and FGH97Alloys[Dissertation].Beijing:University ofScience and Technology Beijing,2007(刘丰军.FGH95㊁FGH96和FGH97合金的高温氧化行为研究[学位论文].北京:北京科技大学,2007) [20] Yu L.Microstructure and Property of C⁃⁃SiC⁃⁃B4C⁃⁃TiB2Compos⁃ite[Dissertation].Shenyang:Northeastern University,2008(喻亮.C⁃⁃SiC⁃⁃B4C⁃⁃TiB2复合材料的组织和性能[学位论文].沈阳:东北大学,2008)[21] De Almeida L H,May I L.Microstructural characterization ofmodified25Cr⁃35Ni centrifugally cast steel furnace tubes.MaterCharact,2002,49:219[22] Mostafaei M,Shamanian M,Purmohamad H,et al.Microstruc⁃tural degradation of two cast heat resistant reformer tubes afterlong term service exposure.Eng Fail Anal,2011,18:164 [23] Wu X Q,Yang Y S,Zhan Q,et al.Surface coking behavior on25Cr35Ni heat⁃resistant alloy.Corros Sci Prot Technol,1999,11(5):274(吴欣强,杨院生,詹倩,等.25Cr35Ni耐热合金表面结焦机制.腐蚀科学与防护技术,1999,11(5):274) [24] Ling S,Ramanarayanan T A,Petkovie⁃Luton putationalmodeling of mixed oxidation⁃carburization processes:Part1.Oxid Met,1993,40:179[25] Petkovie⁃Luton R,Ramanarayanan T A.Mixed⁃oxidant attack ofhigh⁃temperature alloys in carbon⁃and oxygen⁃containing environ⁃ments.Oxid Met,1990,34:381[26] Zhu Z C,Cheng C Q,Zhao J,et al.High temperature corrosionand microstructure deterioration of KHR35H radiant tubes in con⁃tinuous annealing furnace.Eng Fail Anal,2012,21:59㊃1501㊃。

乙烯裂解炉管的结焦机理及其防护措施

乙烯裂解炉管的结焦机理及其防护措施乙烯裂解炉管结焦是裂解工艺中常见的问题之一,主要是由于乙烯在高温下裂解生成的碳黑物质沈积在炉管内壁而导致的。

结焦会增加炉管的阻塞程度、降低传热效率,甚至会引起炉管损坏,严重影响生产运行。

乙烯裂解炉管结焦的机理主要有以下几个方面:1. 易结焦物质存在:乙烯裂解过程中,会产生一些易结焦的碳黑物质,如多环芳香烃等。

这些物质在高温下容易聚集在炉管内壁形成结焦。

2. 温度分布不均匀:乙烯裂解炉管内温度分布不均匀,部分区域温度偏高会加剧易结焦物质的形成。

为了预防乙烯裂解炉管结焦问题,可以采取以下防护措施:1. 控制乙烯裂解过程参数:合理控制乙烯裂解炉的操作参数,如温度、压力、速度等,以减少易结焦物质的生成和沉积。

可增加炉内空气流动,促进物质的扩散和排除。

2. 清洗和保护炉管内壁:定期对乙烯裂解炉管进行清洗,以去除已经沉积的结焦物质。

在炉管内壁上涂覆一层防结焦的保护层,减少结焦物质的附着。

3. 使用抗结焦材料:选用抗结焦能力强的材料制作炉管,如高温合金钢等,能够减少结焦物质的黏附和附着。

4. 提高传热效率:改善乙烯裂解炉的传热方式和热交换设备,提高传热效率,减少炉管温度梯度的差异,从而减少结焦的发生。

5. 定期检查和维护:定期对乙烯裂解炉进行检查,及时发现和处理炉内的结焦问题。

还要定期维护和更换炉管,以保持其良好的工作状态。

乙烯裂解炉管结焦是一个常见的问题,其机理主要包括易结焦物质的生成和沉积、温度分布不均匀以及炉管内物质的沉积。

为了预防结焦问题,需要合理控制裂解过程参数、清洗和保护炉管内壁、使用抗结焦材料、提高传热效率,并定期检查和维护炉管。

只有采取多种综合措施,才能有效防止乙烯裂解炉管结焦问题的发生。

乙烯裂解炉炉管渗碳过程数值模拟

等 0 + K r o y + g ‘ = 0

( 1 )

其中 口 。 表示单位体产生的热量 , 单位体高度为 1 .

1 8 7

Eq u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y N o . 0 2, 2 0 1 7

y 一 S = . x

,

此 处通 过 有 限元 软件 模 拟 研 究 乙 烯 裂解 炉 管 的 扩 散 系数 D,改变 扩 散 系数 的值 ,观察 a b线 均 布 的 5 1 个 点 的碳 浓度 , 于 实 际测 得 的含 碳量 进 行 比对 , 选

Z l 7

择与其相近的值作为结果 。图 4为假设 乙烯裂解 炉 对热扩散方程( 1 ) 使用 G a l e r k i n 法并写成紧凑 的 管在扩散系数 D为 1 . 0 X 1 0 m m 2 / s 时沿 a b 线( 图3 矩 阵形 式 所示 ) 上 的含碳量分布曲线 。

令 C 1 =K x 、 C 2 =K y 、 C 3 =q 。 得:

( 4 )

图 3 炉管 1 / 2 0形状 图

C ・ 吾) + C 2 等)

+I . [ J s 】 C 3 d A= 0 ( 5 )

对于其他类似问题 ,只需要微分方程形式类似 即可使用( 5 ) 进行计算 。 由热传导方程与扩散方程 的相似性可知 ,对非 稳态质量扩散方程的求解可 以采用瞬态热传导方程 图 4 扩 散 系数 为 1 . 0 X 1 0 mm2 / s时炉 管 的求 解 方 法 。本 文 采 用 的是 有 限 元热 分 析 的 方 法进 渗碳不 同时间后 的含碳 ■分布 曲线 行 质 量 扩 散方 程 的数 值模 拟 计 算 。 热传 导 计 算 物 理 3 . 1 各 点渗 碳情 况 的模 拟 量与质量扩散计算物理量的单位量纲对照见表 1 . 由图 4可知炉管渗碳此为例 , 节

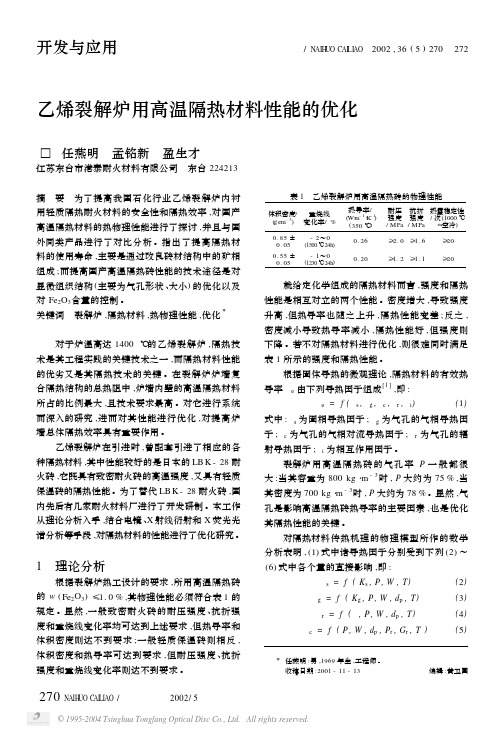

乙烯裂解炉用高温隔热材料性能的优化

形微 气 孔 , 使 它 成 为 一 种 优 良 的 高 温 隔 热 材 料 。

XRD 分析结果表明 ,高温隔热砖的主晶相为 莫来石 (3Al2O3·2SiO2) ,还含有部分α2Al2O3和堇青 石 (2MgO·2Al2O3·5SiO2) ,加上它有大量封闭的球

参考文献

1 奚同庚. 无机材料热物性学. 上海 :科技出版社 ,1982

开发与应用

耐火材料 / NAIHUO CAILIAO 2002 , 36 ( 5 ) 270~ 272

乙烯裂解炉用高温隔热材料性能的优化

□ 任燕明 孟铭新 盈生才

江苏东台市港泰耐火材料有限公司 东台 224213

摘 要 为了提高我国石化行业乙烯裂解炉内衬 用轻质隔热耐火材料的安全性和隔热效率 ,对国产 高温隔热材料的热物理性能进行了探讨 ,并且与国 外同类产品进行了对比分析 。指出了提高隔热材 料的使用寿命 ,主要是通过改良砖材结构中的矿相 组成 ;而提高国产高温隔热砖性能的技术途径是对 显微组织结构 (主要为气孔形状 、大小) 的优化以及 对 Fe2O3含量的控制 。 关键词 裂解炉 ,隔热材料 ,热物理性能 ,优化 Ξ

The thermop hysic al p rop erty of home ma de ins ulatin g mat erials wa s app roa che d a nd c omp are d with the s a me

p roduct from a broa d in order t o incre a s e the relia bilit y a nd ins ulating efficie nc y of the ins ulating mat erials

射导热因子 ;λi 为相互作用因子 。

乙烯裂解炉管的结焦机理及其防护措施

乙烯裂解炉管的结焦机理及其防护措施乙烯是一种重要的化工产品,在乙烯生产过程中,乙烯裂解炉是一个核心设备,裂解炉管的结焦问题一直是乙烯生产过程中的难题之一。

结焦不仅会影响乙烯生产的正常运行,还会降低设备的使用寿命,因此需要采取有效的防护措施来解决这一问题。

本文将从乙烯裂解炉管的结焦机理入手,介绍乙烯裂解炉管的结焦机理以及针对结焦问题的防护措施。

一、乙烯裂解炉管的结焦机理1. 高温下的碳积聚现象乙烯裂解炉工作在高温、高压的条件下,乙烯在裂解炉管内经历了高温反应,产生了大量的碳积聚物。

这些碳积聚物会在管壁上积聚,形成结焦层。

结焦层的不断积累导致管道的过热,使管壁产生变形和老化,最终导致管道的损坏。

2. 污染物的影响在乙烯生产过程中,还会产生一些污染物,这些污染物也会加剧裂解炉管的结焦问题。

硫化物、氯化物等物质会与碳积聚物相互作用,加速结焦的过程。

一些金属离子也会促进碳积聚物的生成,加重结焦问题。

3. 流动状态的影响裂解炉管内气体、液体和固体经常处于流动状态,而流动状态下的碳积聚物很容易发生剥落和脱落现象,这些碎片也会堵塞管道,形成结焦。

乙烯裂解炉管的结焦问题主要是由高温下的碳积聚、污染物的影响和流动状态的影响三个方面造成的。

了解了结焦机理,我们就可以采取相应的防护措施来解决结焦问题。

1. 优化工艺条件优化工艺条件是解决结焦问题的重要措施。

在裂解炉的操作过程中,可以通过调整操作参数,如温度、压力、气体流速等,来减少碳积聚的生成和积聚速度,减轻结焦问题。

还可以通过改进催化剂和控制添加剂等手段,来降低碳积聚物的生成。

2. 清洗保养定期对裂解炉管进行清洗和保养也是解决结焦问题的重要手段。

清洗可以有效地清除管道内的碳积聚物,防止结焦的发生和加重。

同时对管道进行保养,保持管道畅通,减少结焦问题的发生。

3. 表面涂层对裂解炉管进行表面涂层是有效的防护措施。

涂层可以有效地隔绝碳积聚物与管壁的接触,减少碳积聚物的生成和积聚,从而减轻结焦问题。

浅谈乙烯裂解反应炉管的技术进展

浅谈乙烯裂解反应炉管的技术进展胡 轶,刘西涛,李健玲,王 宇(兰州炼油化工总厂技术中心,甘肃兰州 730060)摘 要:乙烯裂解炉管由于渗碳层与非渗碳层之间存在膨胀系数差异,在交变温度产生的热应力作用下炉管易于产生裂纹,直至断裂,因此对乙烯裂解炉管的质量要求高且需求量特别大。

本文就相关的技术及市场的发展情况作一综合分析说明。

关键词:乙烯裂解炉管;技术;市场;发展中图分类号:TE9631 综述乙烯是石化工业的基础原料,和分离装置已被国家发革委、科技部及商务部列入“当前优先发展的高技术产业化重点领域指南年度)”,乙烯裂解炉又是乙烯合成的关键设备烯裂解炉管是其核心部件。

目前,我国石化行业中在建和运行的乙烯合成装置近百套,对乙烯裂解炉管的性能提出很高的要求,并且需求量特别大。

随着我国乙烯工业的发展和乙烯合成装置的国产化,这类产品将显示出广阔的市场前景。

以下就乙烯裂解炉管的相关技术及市场情况等进行分析。

2 技术发展状况2.1 炉管结构的发展状况乙烯裂解反应炉管直接决定裂解目的产物的选择性和收率,目前裂解炉管大多采用光滑圆管,通过改变管径、管程数,每程炉管的根数等组合方式来改善辐射传热,其结构今后还会有所改进,但总的来说其潜力已经不大。

因此许多公司又研究推出了采用不同结构的异形管,或在圆管内外增加强化传热构件来提高炉管传热速率的新型炉管构型,这些新炉管有些在工业上已经应用,并获得了良好的效果。

2.2 .焊接技术离心铸造HP-Nb高温合金含有较高的C, Cr,Ni等元素,炉管的微观组织又是铸态组织,因此,焊接离心铸造HP-Nb高温合金炉管具有一定的难度。

特别在把一定数量的3~4m管段连接为10~20m左右管排时,采用的焊接技术要综合考虑保证焊接接头内在质量、提高焊接效率和改善焊缝性相的产生,减少Cr23C6的沉淀,形成同母材成分相匹配的焊缝。

2.3 .抗渗碳技术裂解炉管的各种损伤中,炉管渗碳最常见,且危害最大。

裂解炉炉管碳化腐蚀的机理及影响因素

图 2.1 碳 化 与 氧 化 膜 失 效 机 制 示 意 图 [14]

- 18 -

延缓裂解炉结焦和渗碳的表面涂层开发

技术报告

从热力学上讲,高温下形成的氧化膜在含 C 气氛中被还原是有可能的,例如,在石墨

(ac = 1)下面的 Cr2O3 也会发生如下反应[7,13,14]:

3Cr2O3 + 17CO = 2Cr3C2 + 13CO2 和 7Cr2O3 + 33 CO = 2Cr7C3 + 27CO2 (2-14) (2-13)

2.6 小结

乙烯裂解炉管碳化腐蚀是一个复杂的过程,主要由于裂解炉辐射段反应管材料本身固 有的性能所决定,内壁氧化膜不致密和在高碳势下不稳定是其中主要原因之一。为提高裂 解炉辐射段反应管的抗碳化腐蚀能力,从改变材料整体的化学成份与组织以延缓碳化腐蚀 速度效果不大,要想延缓碳化腐蚀速度必须给材料加表面防护层。

1 ⎡ ⎧ ⎧ ⎫⎤ ⎫ 2 2 2 ⎛ ⎞ ⎛ ⎞ k γ x k γ t x x t ⎪ ⎪ ⎪ ⎪⎥ e ⎢ c c ac = ac ⎢erf ⎨ − exp⎜ + kγ c ⎜ 1 ⎬ 1 ⎜ D ⎟ ⎟ ⎬⎥ ⎜ D + D ⎟ ⎟ × erf ⎨ c ⎠ ⎝ c ⎠ ⎪⎥ ⎝ c ⎪ 2(Dc t )2 ⎪ ⎪ 2(Dc t )2 ⎢ ⎭ ⎩ ⎭⎦ ⎣ ⎩

延缓裂解炉结焦和渗碳的表面涂层开发

技术报告

2 裂解炉辐射段炉管碳化腐蚀的机理及影响因素

2.1 引言

石油烃裂解反应是乙烯赖以生成的化学反应, 裂解反应可以分为一次反应和二次反应, 一次反应主要是裂解原料首先进行的化学反应,一次反应使烃分子由大变小,如链烷烃的 断链反应和脱氢反应;芳烃的脱氢开环和环烷烃的开环反应等。通过一次反应生成乙烯、 丙烯等。一次反应的特征是“分解” ,可能形成活性碳原子进入反应管表面而造成反应管 的碳化腐蚀。二次反应主要是在一次反应基础上进行的后续反应,二次反应中有许多反应 能导致结焦。

乙烯裂解炉管的结焦机理及其防护措施

乙烯裂解炉管的结焦机理及其防护措施乙烯裂解炉是石油化工行业中常用的生产设备。

乙烯裂解炉管的结焦是炉管寿命损失和生产停工的重要原因之一。

本文将探讨乙烯裂解炉管结焦的机理及防护措施。

一、结焦机理乙烯裂解炉管结焦是由于炉管内部高温环境下,炉垢物质被不断加热、分解、聚合,生成一定分子量和分子结构的聚合物和碳化物,最终在炉管内部形成晶状/玻璃状碳化物物质沉积。

其主要机理有以下几个方面:1. 热分解:乙烯裂解炉中,乙烯等烷烃经过高温条件下的热分解,生成大量的碳质物质,附着在炉管壁上。

2. 热解:烷基物质在高温下发生热解反应,生成粘性物质,沉积于炉管内部表面。

3. 烧结:炉内高温环境导致烧结现象,使得沉积物表面的碳质物质发生烧结,继而形成结焦区域。

4. 脱碳:在加热和冷却过程中,炉内的碳质物质发生瞬间的脱碳,导致炉垢物质温差过大,使炉垢物质易于破裂和脱落。

二、防护措施为了延长乙烯裂解炉管的使用寿命,必须采取有效的防护措施,防止炉管结焦。

以下几点是防护措施的建议:1. 提高温度:在保证炉管安全运行的情况下,提高乙烯裂解炉的运行温度,可以有效减少炉管结焦的风险,因为较高的温度可以减少炉垢物质沉积。

2. 加强炉管内部清洁:炉管内部的清洁只有在炉管停机时才能进行。

清除沉积物质可以减少结焦风险。

3. 添加防结焦剂:在乙烯裂解炉中加入防结焦剂,可以有效地抑制炉垢物质的生成和沉积。

4. 优化操作:炉内操作过程的优化有助于减少乙烯裂解炉管结焦的风险。

例如缩短炉管的使用时间,可以有效减少炉垢沉积。

5. 更换炉垢物质:每次停机检修都应该清除炉垢。

而在下一次启动后,在炉内添加新的催化剂和炉垢物质。

总之,乙烯裂解炉管结焦是一个让石油化工行业非常头痛的问题。

但是要做到严格的质量控制和生产管理,以确保乙烯裂解炉管的寿命和安全。