28万吨电解铝及2×300MW机组发电工程初步设计电解工艺篇

电解铝工艺标准流程经过及其技术规章制度

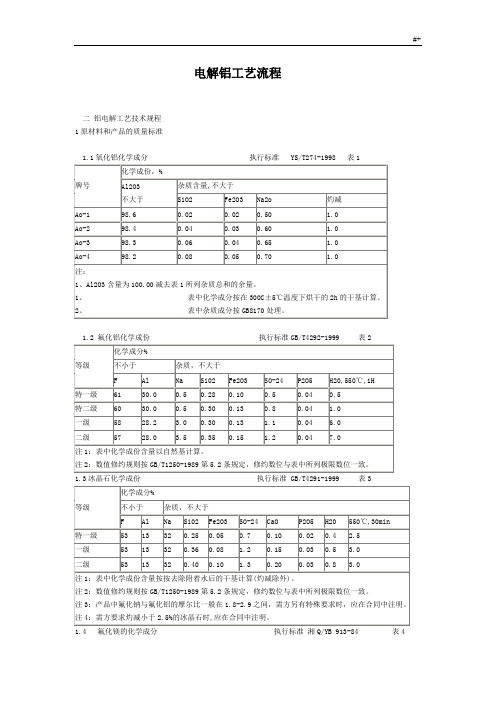

电解铝工艺流程二铝电解工艺技术规程1原材料和产品的质量标准1.1氧化铝化学成分执行标准 YS/T274-1998 表11.2 氟化铝化学成份执行标准GB/T4292-1999 表21.3冰晶石化学成份执行标准 GB/T4291-1999 表31.4 氟化镁的化学成分执行标准湘Q/YB 913-84 表41.5 预焙阳极炭块理化性能指标执行标准YS/T 285-1998 表51. 6重熔用铝锭的化学成分执行标准GB/T1196-2002 表61.7电工圆铝杆的电性能执行标准GB3954-83 表7注:1 N/mm2=1mpa=0.102kgf/ mm2。

2工艺技术参数2.1 电解槽技术参数2.1.1 电解槽结构参数:电流强度: 200KA;母线进电方式:大面四点;阳极碳块尺寸:1500×660×550mm;阳极组数:28组;阳极底掌面积:27.72㎡;阳极电流密度:0.722A/cm2;阳极钢爪数:4个;槽壳外形尺寸:11594×4738×1796mm;槽膛尺寸:10600×3780×470mm;大面宽度:300mm;小面宽度:420mm;阳极中缝:180mm;阳极间缝:40mm;电解槽下料点:4点;阴极碳块尺寸:3250×515×450mm;阴极碳块组数:18组;阴极钢棒尺寸:65 ×180×1985mm;侧部碳块厚度:125mm;槽壳结构:船形摇篮槽壳,17只摇篮架,槽壳总重26.125t;电解槽集气效率:98 %。

2.1.2 阳极升降装置阳极升降装置为螺旋起重器;阳极升降速度99.3mm/min;阳极升降有效行程270mm,上读数50mm ,下读数320mm,总起重量50t 。

2.1.3 打壳下料装置2.1.3.1 打壳机构适用压缩空气气压大于0.55Mpa,气缸工作温度80~90℃,打壳机构打击速度0~85cm/s,行程550mm;2.1.3.2 下料方式:1.8升定容下料器四点交叉下料,3.6kg/次。

电解铝车间施工方案及技术措施

电解铝车间施工方案及技术措施按照设计图纸及有关规定的要求,结合本工程特点,在施工方法和技术措施上,按以下程序进行控制,即:土方工程、砼基础工程、钢结构工程、结构吊装和屋面板安装、▽2.800M平台、墙面板安装。

主体结构部分包括钢筋砼独立基础、钢柱、砖砌体、钢吊车梁、钢屋架、各种支撑、▽2.800M钢筋砼平台工程、墙面板等分部分项工程。

装饰工程包括内墙面白色内墙涂料、顶棚内墙涂料、外墙面丙烯酸外墙涂料、内外木门及其他构件、钢结构油漆等。

2.1 测量控制网的建立施工前,根据业主所给的控制点,以书面资料和总平面图,建立场区平面控制网和高程控制网,控制网点应依据总平面图和施工总布置图设计,建立后,及时绘出成果图,请监理工程师复核后方可正式启用。

2.1.1 场区平面控制根据本工程场区的特点和建筑物布置情况,布设一级导线精度的平面控制图,或者一级建筑方格网。

具体待见作业设计。

2.1.2 建筑物平面控制在场区平面控制网的基础上,对各主要建筑物进行控制网加密,即按其形状特点,布设成+字轴线或矩形控制网。

(1)控制网等级:二级;(2)加密指示桩标准:混凝土固定桩作长久保护;(3)仪器标准:选择DJ1、DJ2和T2型经纬仪。

2.1.3 高程控制场区的高程控制网,布设成闭合环线,符合中线或结点网形。

水准点尽可能引入距离建筑物30m左右地方,并建立在各自建筑物平面控制网的标桩上。

(1)高程控制等级:二级;(2)水准仪标准:选择DS1型水准仪。

2.1.4 沉降观测按照设计要求,对建筑物布设沉降观测点,对建筑物在施工期间及使用期间及时进行沉降观测,并以实测数据资料作为工程质量评定的依据之一。

沉降观测方法及要求,按《建筑地基基础工程施工质量验收规范》GB50202-2002执行。

水准点和平面控制点进行现场交接,并形成书面记录,作为山西**铝厂工程施工的控制依据。

2.2 土方开挖及回填因本次投标不包括土方开挖、灰土桩和500厚3:7灰土施工,本施工组织设计未写入施工方案中.只考虑了回填。

电解铝行业研究报告-碳中和重塑铝供给结构,高盈利或成常态

电解铝行业研究报告碳中和重塑铝供给结构,高盈利或成常态报告综述:碳中和承诺下,电解铝行业减排压力巨大。

我国在第 75 届联合国大会一般性辩论上提出二氧化碳排放力争于 2030 年前达到峰值,努力争取 2060 年前实现碳中和。

2019 年,中国二氧化碳总排放量达 98.3 亿吨,其中电解铝行业排放量约 4.1 亿吨,占比 5%,也是有色行业中碳排放最高的品种。

碳中和背景下,铝行业节能减排压力骤增。

碳中和对电解铝行业的影响或体现为两点:1)进一步削弱供给弹性,催化供给结构的改变:①行业供给越发刚性:电解铝行业新增产能严格受限于产能红线。

叠加碳中和带来的能耗双控压力,新产能禁入政策或更严格。

②水电铝产能占比有望加速提升:单吨水电的碳排放量较火电铝减少 11.2 吨,而我国能源结构中水电铝为 11%,远低于全球平均水平 25%,发展水电或为实现碳中和目标的重要方法。

③再生铝占比或提高:单吨再生铝碳排放量较原铝减少 11 吨,但目前我国再生铝占比仅 16%(全球平均 33%),提升空间巨大;2)重塑成本曲线:一方面,各地区逐步取消对高能耗行业的电价优惠政策,火电铝成本进一步提高;另一方面,碳交易市场加速推进,电解铝行业或被优先纳入,碳排放将被内化为企业成本。

“电价+碳交易”双重因素有望推动行业成本曲线陡峭化。

碳中和强化电解铝高盈利。

1)现有产能逼近“产能天花板”:行业未来产能被政策限制在 4500 万吨左右。

当前存量总产能约 4244 万吨,未来净增量空间为 250 万吨左右。

2)成本有望维持低位:氧化铝过剩局面难以反转,价格继续承压,叠加电解铝产能逐渐转移至低电价区域,电解铝成本料将维持低位。

3)碳中和或进一步限制供给增量:根据历史经验,电解铝产能投放节奏往往不及预期,叠加当下能耗“双控”等政策达标压力或加剧供给扰动,存量产能或有收紧,增量产能落地料难达预期,供给弹性进一步削弱。

1. 碳中和承诺下,电解铝行业减排压力巨大1.1. 我国承诺 2060 年前实现“碳中和”什么是碳达峰、碳中和?“碳达峰”指二氧化碳的排放达到峰值不再增长,意味着中国要在 2030 年前,使二氧化碳的排放总量达到峰值之后,不再增长,并逐渐下降。

电解铝生产过程控制系统的研究和应用

电解铝生产过程控制系统的研究和应用摘要:为了完成电解铝生产工艺的自动化改造计划,本文设计了自动化管理系统、设备监测系统、安全系统等,通过各个系统间的有效衔接,促进电解铝生产的全自动化管理升级。

首先介绍电解铝生产过程系统的构成,并研究电解铝生产过程系统,最后提出电解铝生产过程系统应用的效果与意义。

总之通过应用该系统,大大提升电解铝厂生产管理水平,形成了较为规范的全新的电解铝生产全过程控制管理模式。

关键词:电解铝;生产过程控制系统;应用引言:当前我国在生产铝制品的时候,仍旧是采取数据采集与人工监视操控的模式,在数据反馈与设备操控的过程中常常出现差错,给产品的制造造成了一定的影响。

为了解决此问题,提高电解铝的生产效益,笔者提出了一套电解铝生产过程自动化控制、系统,通过依据不同生产环节设计相应的智能化控制子系统,能够很好地提高电解铝的整体生产效率与质量。

一、电解铝生产过程控制系统的构成综合监控系统以控制对象为基础、设备管理为保障、优化流程为目标,秉承“分级控制、集中监控”理念,进行整体设计,在满足安全性、可靠性、实用性的基础上,建立面向对象、面向全局、开放式、分层分布的电解铝生产综合自动化。

系统采用单元结构,分为设备层、监控层二层构架。

1.设备层:包括变电整流、电解槽控、烟气净化、空压站、循环水、设备状态监测、智能直流电源、视频监控等,通过对现场设备状态、作业环境、生产过程的实时监测和控制,为电解系列监控系统提供全面的生产实时过程信息和控制。

2.监控层:建设一体化监控平台,全面接入上述设备层子系统,实现数据的收集汇总和信息共享,实现电解、整流的集中监控,实现各类事故预警和故障快速处理指导,实现WEB远程管理维护等功能。

为了防止系统数据传输的干扰,设备层子系统独立组网,与其他子系统物理隔离。

监控层采用开放式、双机双网络分层分布式结构,保障系统安全稳定的运行。

二、电解铝生产过程控制系统的研究1.视频监控系统为了保障电解铝自动化生产工作开展的可靠性,需要引进先进的视频监控设备,在一些重点车间与设备运行时,需要进行严密的监控。

宁夏回族自治区违规建成钢铁-宁夏回族自治区人民政府

宁夏回族自治区违规建成钢铁、电解铝项目申请国家备案的报告按照《国务院关于化解产能严重过剩矛盾的指导意见》(国发〔2013〕41号)和《宁夏回族自治区化解产能过剩矛盾实施方案(2013年-2017年)》(宁政发〔2014〕27号)工作要求,为切实做好宁夏回族自治区违规建成钢铁、电解铝项目清理整顿、申请备案工作,自治区政府在核查各地级市对钢铁、电解铝违规建设项目的清理整顿情况基础上,制定了本报告。

一、基本情况(一)钢铁行业基本情况宁夏现有钢铁企业5户,分别是宁夏申银特钢股份有限公司、宁夏博宇特钢集团有限公司、宁夏钢铁(集团)有限责任公司、酒钢石嘴山钢铁有限公司、永宁县首峰金属制品有限公司。

全区钢铁行业现有炼铁产能700万吨,炼钢产能780万吨、轧钢能力520万吨。

自2005年以来,违规建成钢铁项目4个,分别是宁夏申银特钢股份有限公司年产300万吨特种钢铁项目、宁夏博宇特钢集团有限公司年产100万吨优质特种钢改造项目、宁夏钢铁(集团)有限责任公司年产100万吨轧钢技改项目和年产320万吨钢材项目一期1×1350m3高炉及配套设施。

(二)电解铝行业基本情况宁夏现有电解铝企业4家,为青铜峡铝业股份有限公司、中宁县锦宁铝镁新材料有限公司、宁夏秦毅集团和秦毅集团宁夏佳盛远达新材料有限公司。

全区电解铝行业现有电解铝产能135万吨。

自2005年以来,违规建成电解铝项目3个,分别是中宁县锦宁铝镁新材料有限公司年产42万吨铝镁合金项目、青铜峡铝业股份有限公司年产27万吨电解铝异地改造和年产30万吨电解铝异地改造项目。

二、违规建成项目情况(一)违规建成钢铁项目情况1、宁夏申银特钢股份有限公司年产300万吨特种钢铁项目(1)建设背景宁夏石嘴山市是国家确定的老工业基地和资源枯竭型城市,为加快产业转型升级,实现石嘴山市可持续发展,该市在2012年通过重点招商引资,引入成立宁夏申银特钢股份有限公司,建设年产300万吨特种钢铁项目,总投资110亿元。

电解铝厂不同电解质处理工艺的对比分析

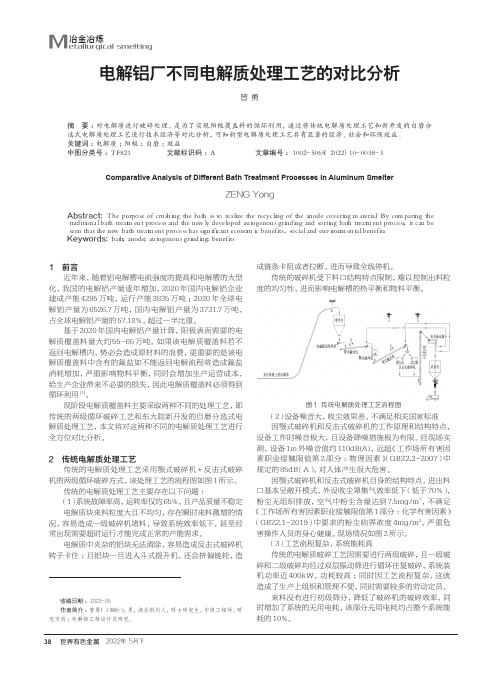

38冶金冶炼M etallurgical smelting电解铝厂不同电解质处理工艺的对比分析曾 勇(东北大学设计研究院(有限公司),辽宁 沈阳 110166)摘 要:对电解质进行破碎处理,是为了实现阳极覆盖料的循环利用,通过将传统电解质处理工艺和新开发的自磨分选式电解质处理工艺进行技术经济等对比分析,可知新型电解质处理工艺具有显著的经济、社会和环保效益。

关键词:电解质;阳极;自磨;效益中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2022)10-0038-3Comparative Analysis of Different Bath Treatment Processes in Aluminum SmelterZENG Yong(Northeastern University Engineering & Research Institute Co., Ltd.,Shenyang 110166,China)Abstract: The purpose of crushing the bath is to realize the recycling of the anode covering material. By comparing the traditional bath treatment process and the newly developed autogenous grinding and sorting bath treatment process, it can be seen that the new bath treatment process has significant economic benefits , social and environmental benefits.Keywords: bath; anode; autogenous grinding; benefits收稿日期:2022-05作者简介:曾勇(1986-),男,湖北荆州人,硕士研究生,中级工程师,研究方向:电解铝工程设计及研究。

28万吨电解铝及2×300MW机组发电工程初步设计电

28万吨电解铝及2×300MW机组发电工程初步设计电解工艺篇山西XX铝电有限公司28万吨电解铝及2×300MW机组发电工程初步设计第二篇电解工艺篇工程编号:沈阳X X设计研究院二OO三年八月山西XX铝电有限公司28万吨电解铝及2×300MW机组发电工程初步设计第二篇电解工艺篇工程编号:院长:总工程师:总设计师:二OO三年八月本篇主要编写人员总目次篇号篇名工程编号第一篇综合篇▲第二篇电解工艺篇第三篇碳素工艺篇第四篇烟气治理篇第五篇供电整流篇第六篇公用设施篇第七篇环境保护篇第八篇劳动安全卫生篇第九篇建筑与结构篇第十篇消防篇第十一篇节能篇第十二篇投资概算及技术经济篇第十三篇设备总册本篇目次1. 电解工艺 (1)2. 电解槽技术参数的选择 (3)2.1技术方案选择原则 (3)2.2电解槽型的选择 (4)2.3主要工艺设备的选择 (5)3. 电解槽的设计理论 (7)4. 母线设计方案 (8)4.1SY300电解槽磁感应强度计算方法 (10)4.2SY300电解槽的磁感应强度计算结果 (11)4.3SY300电解槽母线优化设计 (22)4.4SY300电解槽的磁流体稳定性分析方法 (24)4.5SY300电解槽磁稳定的计算结果 (27)5. 热平衡分析 (28)5.1内衬设计模型、电、热模型 (28)5.2SY300槽内衬设计 (29)6. 槽壳受力分析 (31)6.1设计软件 (31)6.2计算结果 (31)7. SY300电解槽 (32)7.1SY300预焙槽的主要技术参数 (32)7.2电解槽的上部结构 (33)7.3电解槽槽壳及内衬结构 (36)8. 电解槽的母线 (37)9. SY300电解槽的电压平衡 (38)10. 电解工艺 (40)10.1铝电解生产用原材料技术要求 (40)10.2电解铝的名义规模 (44)10.3电解槽数量的确定 (44)10.4电解系列的生产能力 (46)10.5电解系列的电力制度 (46)10.6电解车间配置 (49)10.7电解生产工艺操作制度 (52)10.8电解多功能天车的选取 (54)10.9集中大修工艺设备的选取 (62)10.10电解车间的物料单耗及用量 (64)10.11电解槽焙烧启动用料量 (65)10.12电解铝工艺综合技术经济指标 (65)11. 氧化铝及氟化盐贮运系统 (66)11.1概述 (66)11.2技术方案的选择 (67)11.3氧化铝及氟化盐的贮运能力 (70)11.4新鲜氧化铝贮槽 (71)11.5新鲜氧化铝输送系统 (71)11.6天车加料系统 (72)11.7氟化盐贮运系统 (73)11.8氧化铝超浓相输送系统 (74)12. 铸造车间 (75)12.1铸造工艺 (75)12.2铸造车间配置 (78)12.3主要设备的选择与计算 (79)12.4金属平衡 (81)12.5重熔用铝锭质量要求 (82)13. 阳极组装车间 (82)13.1车间的任务 (82)13.2阳极组技术参数(双阳极) (83)13.3工艺流程 (84)13.4阳极组装车间配置 (65)13.5阳极组装车间的设计产能 (66)14. 化验室 (69)15. 引进设备 (71)15.1电解车间 (72)15.2阳极组装及残极处理车间 (74)15.3铸造车间 (74)15.4化验设备 (75)1. 电解工艺电解铝生产采用熔盐电解法。

【我国铝电解技术40年发展回顾】(下)电解铝——科技创新的辉煌之路

【我国铝电解技术40年发展回顾】(下)电解铝——科技创新的辉煌之路九、从320kA到400kA——⾯向全球的跨越国家⼤型铝试验电解试验基地280kA特⼤型铝电解槽试验的成功,使我国成为世界上继美铝、法铝之后拥有280kA以上特⼤型铝电解槽技术的国家。

它的诞⽣,被称为我国铝电解技术发展的⾥程碑,为中国铝电解⼯业的快速发展提供了强⼤的技术保障。

焦作万⽅铝业股份有限公司董事长⾦保庆,敏锐地觉察到280kA电解槽技术对电解铝⾏业发展的重⼤意义。

这位军⼈出⾝、敢于第⼀个吃螃蟹的企业家,⼏乎在试验槽成功启动已开始,借助天时地利的有利条件,率先与有⾊总公司达成协议,以技术使⽤费500万元获得第⼀家技术使⽤权。

遗憾的是,这也是唯⼀⼀家以试验槽280kA电流容量进⾏⼯业化⽣产的电解系列,也是唯⼀⼀家提供技术使⽤费的企业。

1998年“焦作万⽅6.8万吨/年280kA铝电解⽰范⼯程”,列⼊国家经贸委重点⼯程,由贵阳院承担⼯程设计并成功建设投产。

“焦作万⽅”——从此成为⾏业的新标杆!然⽽,电解铝的技术进步,并没有就此⽌步,“焦作万⽅”的新纪录在短短⼏年内,不断被刷新......。

平果铝320的经验。

尽管280kA试验槽已经取得了成功,并已经推向⼯业应⽤,但是当时国际上电解槽⼤型化的速度还在加快。

法铝的AP28已经发展为AP30,实际运⾏电流超过了300kA。

⼀定要超越国际⽔平!这是⽼⼀辈铝业专家的⼀种情结。

80年代末,时任青铜峡铝⼚⼚长的康义和贵州铝⼚副⼚长杨世杰随团去西⽅某铝⼯业⼤国参加培训学习。

期间,康义等学员请⽰参观该国最新开发的最先进的320kA电解试验槽。

东道主露出神秘地⼀笑,同意最多五⼈可以参观,他们把学员领到⼀个车间的⼀头,再领到⼀台天车上,指着朦胧的远处说:“OK,在那⼉!”。

名为参观,实为封锁,这⼀举动像⼀把利剑深深地刺进康义和杨世杰的⼼⼝。

沉思良久,康义对杨世杰说“⽼杨啊,咱⼀定要争这⼝⽓!超过他们!”杨世杰默默地点点头。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

山西XX铝电有限公司28万吨电解铝及2×300MW机组发电工程初步设计第二篇电解工艺篇工程编号:沈阳X X设计研究院二OO三年八月山西XX铝电有限公司28万吨电解铝及2×300MW机组发电工程初步设计第二篇电解工艺篇工程编号:院长:总工程师:总设计师:二OO三年八月本篇主要编写人员总目次篇号篇名工程编号第一篇综合篇▲第二篇电解工艺篇第三篇碳素工艺篇第四篇烟气治理篇第五篇供电整流篇第六篇公用设施篇第七篇环境保护篇第八篇劳动安全卫生篇第九篇建筑与结构篇第十篇消防篇第十一篇节能篇第十二篇投资概算及技术经济篇第十三篇设备总册本篇目次1. 电解工艺 (1)2. 电解槽技术参数的选择 (3)2.1技术方案选择原则 (3)2.2电解槽型的选择 (4)2.3主要工艺设备的选择 (5)3. 电解槽的设计理论 (7)4. 母线设计方案 (8)4.1SY300电解槽磁感应强度计算方法 (10)4.2SY300电解槽的磁感应强度计算结果 (11)4.3SY300电解槽母线优化设计 (15)4.4SY300电解槽的磁流体稳定性分析方法 (18)4.5SY300电解槽磁稳定的计算结果 (21)5. 热平衡分析 (22)5.1内衬设计模型、电、热模型 (22)5.2SY300槽内衬设计 (23)6. 槽壳受力分析 (25)6.1设计软件 (25)6.2计算结果 (25)7. SY300电解槽 (26)7.1SY300预焙槽的主要技术参数 (26)7.2电解槽的上部结构 (27)7.3电解槽槽壳及内衬结构 (30)8. 电解槽的母线 (31)9. SY300电解槽的电压平衡 (32)10. 电解工艺 (34)10.1铝电解生产用原材料技术要求 (34)10.2电解铝的名义规模 (38)10.3电解槽数量的确定 (38)10.4电解系列的生产能力 (40)10.5电解系列的电力制度 (40)10.6电解车间配置 (43)10.7电解生产工艺操作制度 (46)10.8电解多功能天车的选取 (48)10.9集中大修工艺设备的选取 (56)10.10电解车间的物料单耗及用量 (58)10.11电解槽焙烧启动用料量 (59)10.12电解铝工艺综合技术经济指标 (59)11. 氧化铝及氟化盐贮运系统 (60)11.1概述 (60)11.2技术方案的选择 (61)11.3氧化铝及氟化盐的贮运能力 (64)11.4新鲜氧化铝贮槽 (65)11.5新鲜氧化铝输送系统 (66)11.6天车加料系统 (67)11.7氟化盐贮运系统 (67)11.8氧化铝超浓相输送系统 (68)12. 铸造车间 (69)12.1铸造工艺 (69)12.2铸造车间配置 (72)12.3主要设备的选择与计算 (73)12.4金属平衡 (75)12.5重熔用铝锭质量要求 (76)13. 阳极组装车间 (76)13.1车间的任务 (76)13.2阳极组技术参数(双阳极) (77)13.3工艺流程 (78)13.4阳极组装车间配置 (65)13.5阳极组装车间的设计产能 (66)14. 化验室 (69)15. 引进设备 (71)15.1电解车间 (71)15.2阳极组装及残极处理车间 (73)15.3铸造车间 (74)15.4化验设备 (74)1. 电解工艺电解铝生产采用熔盐电解法。

铝电解生产所需的原材料为氧化铝和氟化盐等,电解所需的直流电由整流所供给。

熔解在电解质中的氧化铝在直流电的作用下,还原出金属铝。

生产电解铝的直接设备称作为电解槽。

电解槽主要由炭素材料为主体的阳极和阴极组成。

本工程电解铝生产所需的氧化铝由中铝山西分公司三期80万吨氧化铝工程的氧化铝贮运系统转运至4600吨新鲜氧化铝贮槽,(80万吨氧化铝投产前电解铝厂所需要的氧化铝由山西分公司一、二期氧化铝生产系统用30t汽车槽车将氧化铝运至4600 t新鲜氧化铝贮槽;)计量后由气垫式皮带直接输送至一系列电解车间三个日用新鲜氧化铝贮槽内,一系列日用新鲜氧化铝贮槽下部浓相输送系统将氧化铝输送至二系列日用新鲜氧化铝贮槽。

新鲜氧化铝经电解烟气净化系统后成为载氟氧化铝,由气力提升机送入载氟氧化铝贮槽,再由超浓相输送系统送至每台电解槽的料箱内。

按电解铝生产过程中氧化铝用量要求,由槽控箱控制打壳、加料,加入电解槽内的电解质中。

为方便计量山西XX铝电有限公司与山西分公司之间氧化铝供应,在4600吨新鲜氧化铝贮槽进出口分别设有计量仪表,进口由山西分公司负责管理,出口由山西XX铝电有限公司负责管理。

氟化铝和冰晶石从厂外运至厂内氟化盐仓库,一部分袋装氟化铝在- 1 -仓库内拆袋装入汽车槽车,用气力输送至载氟氧化铝贮槽内氟化盐贮仓,参与载氟氧化铝配料;另一部分袋装氟化铝拆袋后装入汽车槽车,用气力输送至两电解厂房间的80 t高位料仓,氟化铝经风动溜槽送到电解车间内的电解多功能机组的氟化铝料箱内,再由电解多功能机组加入到每台电解槽氟化铝料箱内,参与电解质分子比的调整,按需向槽内添加。

冰晶石由电解工根据工艺要求直接加到电解质中。

铝电解生产用的阳极组,由阳极组装车间供给。

生产过程中从电解槽换下的残极送往阳极组装及残极处理车间处理。

残极组经电解质清理机、残极压脱机、磷铁环压脱机处理后,残极炭块返回阳极生产车间作为原料使用;铝导杆按工艺要求处理后与新阳极重新组装成阳极组。

残极上清理下来的电解质经残极处理车间的电解质破碎工段破碎后,由汽车槽车送至两个电解厂房间的电解质贮槽,通过风动溜槽送到电解多功能机组工具小车料箱内,由多功能机组加入到电解槽壳面上作为换极时的覆盖料。

当电解槽阴极装置需要大修或更换时,由阴极搬运天车吊运至大修通道处,再由电解车间龙门整体转运系统转运至机修车间,电解多功能机组需要维修时,同样由龙门整体转运系统转运至机修车间,而在机修车间修理好的或备用的阴极装置或电解多功能机组再返回电解车间。

铝电解生产用的直流电能,由毗邻的整流所,通过连接母线导入串- 2 -联的电解槽。

电解槽产出的液态原铝,通过由压缩空气造成的负压吸入真空出铝抬包,送往铸造车间。

在铸造车间计量后,根据需要将真空抬包中铝液注入倾翻式保持炉内,按原铝预分析结果和产品牌号及品种的要求进行合理调配、铝液经搅拌、精炼、扒渣和静止,并调质降温到设定铸造工艺温度,通过铸造机,浇铸成重熔用铝锭。

铸造成品经质量检验、堆垛捆扎、称重后由内燃叉车送入成品堆场。

每垛产品入库前必须经过检验,合格后标明产品质量等级及重量。

为检查原材料的成份及产品质量,由专门为电解铝生产服务的化验室完成。

电解生产工艺流程图见附图SG8909CS-22. 电解槽技术参数的选择2.1 技术方案选择原则一百多年来,霍尔—埃鲁特熔盐电解炼铝技术得到了不断的发展和完善。

由于能源、原材料、劳务等费用不断上涨,环境保护要求日趋严格,因此铝工业发展的总趋势是采用高产能、高效率、节省投资、节省能源、计算机智能化控制和新的阴阳极技术的大容量点式下料预焙阳极- 3 -电解槽,工艺方案及配套设备也应遵循高效率、低能耗、低投资和有利于环境治理的原则。

2.2 电解槽型的选择铝电解槽是电解铝厂生产中的关键设备,铝电解槽技术实际上也代表着铝厂的技术水平。

随着电解槽容量的增大,电流产生的磁场对槽内熔体流动、波动产生剧烈影响,槽内电热状况复杂。

因此,能够准确定量地确立槽内热、电、流体力学特性及槽壳受力的数学模型,对大容量电解槽的稳定生产,并获得良好的技术经济指标十分重要。

SY300型预焙阳极电解槽是沈阳XX设计研究院推出的新一代大型预焙阳极电解槽型。

在SY300型预焙槽设计过程中充分总结了SY190、SY200、SY230型预焙槽的设计、制作、安装、生产全过程中正反两个方面的经验的基础上研制开发而成的,集成了各种先进的技术和成果,代表着我国目前铝电解槽的最先进技术。

该槽型已应用于伊川铝厂200kt/a电解铝工程(256台)、新安铝厂120 kt/a电解铝工程(148台)、南山铝厂140 kt/a电解铝工程(156台)和山西关铝220 kt/a电解铝工程(276台),自2002年6月中旬至今,伊川铝厂、新安铝厂已经全部启动成功,生产运行稳定。

SY300型预焙阳极电解槽的设计是成功的。

根据国家产业政策和本工程的建设规模,本工程选用SY300型预焙阳极电解槽技术。

- 4 -2.3 主要工艺设备的选择1) 电解车间电解多功能机组是电解车间主要的设备之一,电解生产的主要操作除电解槽打壳加料、效应加工等外,其余的工艺操作基本都由电解多功能机组完成或协助完成,其所承担的各种工艺操作任务繁多作用关键。

因此,选择质量可靠、数量合理、功能完备的电解多功能机组不仅可以保证电解铝生产的正常进行,而且还可以提高工作效率,降低工人劳动强度,改善工作环境,减少工程投资。

根据电解多功能机组制造商的投标保证和国内多家铝厂的设备运行经验,进口或中外联合制造的电解多功能机组的持续运转率不小于75%(平均每天无故障工作时间为18小时),国产电解多功能机组的持续运转率不小于65%(平均每天无故障工作时间为15.6小时)。

因此本工程中的电解多功能机组全部采用国外引进或采用中外联合制造的产品。

另外,本设计生产规模为28万吨/年,安装生产槽数345台,按电解槽平均寿命1800天计,年修电解槽70台;平均月修电解槽6台。

如此大量的电解槽修理工作,若采用以往的就地大修方式,不仅维修工人的劳动条件无法改善及安全存在隐患,而且影响电解车间的正常生产及管理更无法保证电解槽大修的质量,因此电解槽修理工作采用国际上发达国家同等规模电解铝厂普遍采用的集中大修方式。

该过程主要由阴- 5 -极搬运天车和龙门整体转运系统(包括天车轨道提升梁)等设备共同作用下完成,其余维修设备由机修专业考虑。

目前国内的铝厂没有采取此方式修理电解槽阴极装置和电解多功能机组,且国内还没有厂商能够制造提供上述设备,并且这些设备所承担的责任与风险重大,在产品设计与制造质量等方面稍有疏漏,便会酿成大祸造成经济财产的重大损失。

因此,该工艺装备全部采用产品有运行成熟的、质量可靠的国外专业设计制造公司引进。

并且需由我院与设备提供方密切配合完成。

真空抬包及拖车、阳极母线提升框架等选用优质国产设备。

2) 氧化铝贮运系统自二十世纪九十年代以来,我国氧化铝输送技术取得了长足的进步,自行研制开发了超浓相输送技术,对引进的浓相输送技术进行消化和国产化应用,技术水平接近或达到了国际同行业水准。

因此本工程中氧化铝贮运系统全部采用国产技术和设备。

3) 铸造车间铸造车间的主要设备有铝保持炉、铝锭连续铸造机组、桥式起重机等。

由于国产铝锭连续铸造机组存在产能低(小于16 t/h)、铸锭质量差、故障率高等缺点,不适合大规模现代化铝厂,因此采用国外引进的铝锭连续铸造机组。