08Al生产工艺技术要点

08al 标准

08al 标准标准说明:08AL 标准是指针对某个特定领域或产品制定的一套规范和要求。

它旨在确保产品、服务或流程的质量和可靠性。

本文将介绍 08AL 标准的相关内容,涵盖其定义、应用领域、实施方法和效益。

1. 定义08AL 标准是一种技术规范,用于指导与特定领域或产品相关的工作流程和操作要求。

该标准由专业机构或标准化组织制定,以确保产品或服务的质量、可靠性和可持续性。

08AL 标准通常涵盖设计、制造、测试、运营和维护等方面的要求。

2. 应用领域08AL 标准适用于广泛的领域和行业,包括但不限于制造业、建筑业、化工业、医疗设备、信息技术等。

根据具体的标准要求,各行各业可以制定符合自身需求的操作指南和流程。

3. 实施方法要实施 08AL 标准,首先需要了解该标准的具体要求和适用范围。

然后,根据标准的指导,逐步进行改进和调整。

以下是实施 08AL 标准的一般步骤:(1)了解标准要求:研读并理解 08AL 标准的具体内容,明确标准对相关产品或流程的要求。

(2)评估当前情况:对比现有产品或流程与 08AL 标准的要求,找出差距和改进的空间。

(3)制定改进计划:根据评估结果,制定改进计划并确定实施的时间表、责任人和资源需求。

(4)实施改进措施:按照计划进行改进,确保标准要求的落实和执行。

(5)监测和评估:建立监测机制,定期评估改进效果,对于不符合标准的问题进行持续改进。

4. 效益08AL 标准的正确实施和执行可以带来多方面的效益:(1)质量提升:通过标准化的流程和要求,可以有效控制生产和服务过程中的各种风险,提高产品和服务的质量。

(2)成本节约:标准化的流程和操作可以提高生产效率,减少资源浪费,帮助企业降低成本。

(3)竞争优势:符合 08AL 标准的产品或服务通常具有更高的可靠性和一致性,能够满足客户的需求并在市场中脱颖而出。

(4)国际合作与认可:08AL 标准通常是国际通用的,符合该标准的产品或服务可以获得国际合作伙伴的认可和信任。

ml08al执行标准

ML08Al是一种冷镦钢,具有较好的强度、韧性和塑性,广泛应用于制造螺栓、螺母等紧固件。

该钢种在汽车、机械、建筑等领域也有广泛的应用。

ML08Al的执行标准是GB/T 6478-2001,该标准规定了ML08Al冷镦钢的化学成分、力学性能、工艺性能、检验规则、包装、标志及质量证明书等方面的要求。

化学成分方面,ML08Al的碳含量较高,约为0.22%~0.28%,硅含量较低,约为0.30%~0.55%,锰含量较高,约为1.20%~1.50%。

这些化学成分的含量可以保证钢材具有较高的强度和韧性。

力学性能方面,ML08Al的抗拉强度要求不小于570 MPa,屈服强度要求不小于430 MPa,延伸率要求不小于22%。

这些指标可以保证钢材在承受较大载荷时不会发生脆性断裂。

工艺性能方面,ML08Al具有良好的冷镦性能和切削加工性能。

在冷镦过程中,钢材能够承受较大的变形量,并且不易开裂。

在切削加工过程中,钢材的切削性能良好,可以保证加工表面的光洁度和精度。

检验规则方面,GB/T 6478-2001规定了ML08Al冷镦钢的检验分为出厂检验和型式检验两种。

出厂检验主要包括外观质量、尺寸偏差、重量偏差等项目的检验,型式检验主要包括化学成分、力学性能、工艺性能等项目的检验。

包装、标志及质量证明书方面,GB/T 6478-2001规定了ML08Al冷镦钢的包装应符合GB/T 1348的规定,标志应清晰、易识别,质量证明书应包括产品名称、规格型号、质量等级、生产厂家、生产日期等信息。

总之,GB/T 6478-2001是ML08Al冷镦钢的执行标准,该标准规定了钢材的化学成分、力学性能、工艺性能、检验规则、包装、标志及质量证明书等方面的要求,为制造和检验ML08Al冷镦钢提供了依据。

08AL轧制工艺操作要点

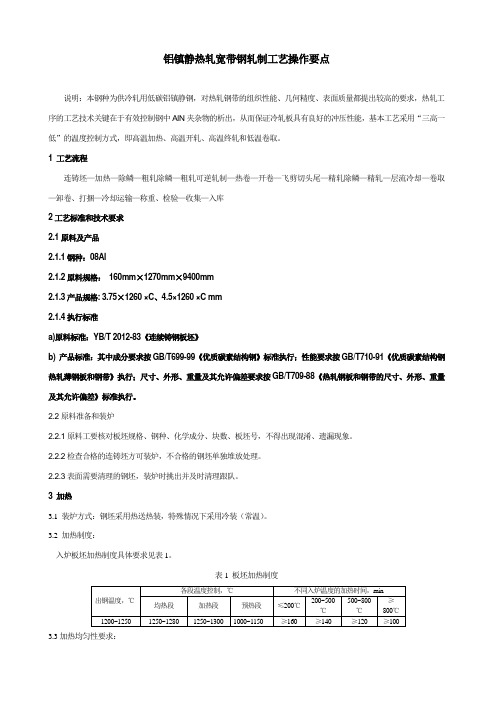

铝镇静热轧宽带钢轧制工艺操作要点说明:本钢种为供冷轧用低碳铝镇静钢,对热轧钢带的组织性能、几何精度、表面质量都提出较高的要求,热轧工序的工艺技术关键在于有效控制钢中AlN夹杂物的析出,从而保证冷轧板具有良好的冲压性能,基本工艺采用“三高一低”的温度控制方式,即高温加热、高温开轧、高温终轧和低温卷取。

1 工艺流程连铸坯—加热—除鳞—粗轧除鳞—粗轧可逆轧制—热卷—开卷—飞剪切头尾—精轧除鳞—精轧—层流冷却—卷取—卸卷、打捆—冷却运输—称重、检验—收集—入库2工艺标准和技术要求2.1原料及产品2.1.1钢种:08Al2.1.2原料规格:160mm×1270mm×9400mm2.1.3产品规格:3.75×1260 ×C、4.5×1260 ×C mm2.1.4执行标准a)原料标准:YB/T 2012-83《连续铸钢板坯》b) 产品标准:其中成分要求按GB/T699-99《优质碳素结构钢》标准执行;性能要求按GB/T710-91《优质碳素结构钢热轧薄钢板和钢带》执行;尺寸、外形、重量及其允许偏差要求按GB/T709-88《热轧钢板和钢带的尺寸、外形、重量及其允许偏差》标准执行。

2.2原料准备和装炉2.2.1原料工要核对板坯规格、钢种、化学成分、块数、板坯号,不得出现混淆、遗漏现象。

2.2.2检查合格的连铸坯方可装炉,不合格的钢坯单独堆放处理。

2.2.3表面需要清理的钢坯,装炉时挑出并及时清理跟队。

3 加热3.1 装炉方式:钢坯采用热送热装,特殊情况下采用冷装(常温)。

3.2 加热制度:入炉板坯加热制度具体要求见表1。

表1 板坯加热制度3.3加热均匀性要求:3.3.1宽度方向温差≤25℃;3.3.2长度方向温差≤25℃。

3.4根据轧制节奏控制实际情况,合理控制各段炉温,严格避免过烧、过热。

生产过程中严格执行停轧降温制度,具体要求见表2。

表2 加热炉停轧降温制度3.5 加热炉出钢时严禁向轧机送低温钢或黑印钢。

脱脂机组工艺操作规程

脱脂工艺技术操作规程一、脱脂线工艺参数1.材质:Q195、Q215、08AL、20、SPCC2.宽度:550~950mm(能力可达1050)3.厚度:0.15~0.5mm4.最大/最小卷径:1750/520mm;内径:510mm;最大卷重:15T5.机组运行速度:300米/分;穿带速度:30米/分6.开卷张力:2~15KN7.卷取张力:3~28KN8.机组停车时间:正常停车15秒快速停车10秒紧急停车<10秒9.机组能源介质:予清洗:清洗剂:浓度 2.5%+/-1%,温度70+/-5℃。

电解槽清洗剂:浓度6%+/-1%,温度80~90℃。

脱脂电流 1000~3000A,电解电源: 6000A,+/-36V蒸汽压力: 3.5~7bar,温度135~150℃。

热风干燥温度 130~150℃。

二、操作规程:1、准备工作1.1、检查所有将投入生产的工作泵的入口阀门是否打开,予清洗、电解槽的回流阀是否打开,所有放空管是阀门是否关紧。

1.2、检查电解槽、予清洗槽、热水冲洗槽的液位处于中上位。

1.3、打开蒸汽管道上冷凝水阀门将冷凝水缓慢排放干净,再缓慢打开蒸汽总阀(蒸汽压力不得高于0.5*102Pa),预热管道,正常情况下,预热管道的时间应适当增长。

1.4、通知主电室供电,同时通知开卷工打开焊机冷却水及风管,并对焊机的漏水及漏气情况进行彻底检查。

1.5、启动预清洗和电解液泵将溶液加热到规定温度,同时通知卷取工打开排烟系统。

1.6、打开干燥风机、刷辊电机和液压泵站。

1.7、开车期间预清洗、电解槽中的溶液浓度每天至少测一次,当浓度低于规定值时应注意及时补加母液或溶剂。

1.8、每隔半小时巡检所有运行泵的工作情况,蒸汽压力及刷辊电流(5~8A)。

1.9、每班查一次喷嘴堵塞及各辊轴承发热情况。

2、接料及穿带2.1、按生产任务将《生产跟踪卡》和实物对清楚,用天车按钢卷顺序吊到受料台前,或剪去打包带把钢卷放到受料台上。

ML08Al钢种冶炼工艺路线确定

ML08Al钢种冶炼工艺路线确定专业:冶金技术(通用方向)班级:2010级冶金技术2班姓名:学号:一、钢种用途及性能分析ML08Al属低碳冷镦钢,是生产4.8级以下标准件及各类复杂外形非标零件的主要钢种,产品具有成分稳定、有害元素低、钢质纯净度高、尺寸精度高、表面缺陷少、冷镦开裂率低,冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销订,螺母等标准件.冷镦工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷顶锻性能,钢中S和P等杂质含量减少,对刚才的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大于0.25%,应进行球化退火热处理,以改善钢的冷镦性能.。

冷镦性能是冷镦钢的重要性能之一。

冷镦钢应具备的主要性能是,具有良好的冷成形性;对于冷镦钢变形要具有尽可能小的阻力和可能高的变形能力。

为此,一般要求冷镦钢的屈强比为0.5~0.65,断面收缩率大于50%。

此外,为避免在冷镦时表面开裂,要求钢材表面质量良好,同时钢材的表面脱碳要尽可能小,采用冷镦工艺制造紧固件,不但效率高、质量好,而且用料省、成本低。

但是冷镦工艺对原材料的质量要求较高。

可用于交通、机械和运输等行业应用,适用于生产各种4.8级以下的标准和非标件等优点,通常使用时不需要热处理. 如制造铆钉、垫圈等。

(一)、力学性能要求1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。

2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。

3.钢材的加工硬化敏感性可能的低,这样不致使冷镦变形过程中的变形力太大。

(二)、化学成份要求1.碳(C)碳是影响钢材冷塑性变形的最主要元素。

含碳量越高,钢的强度越高,而塑性越低。

实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mpa;抗拉强度σb提高58.8~78.4Mpa;而伸长率δ则降低4.3%,断面收缩率ψ降低7.3%。

热镀锌工艺常见问题及原因分析

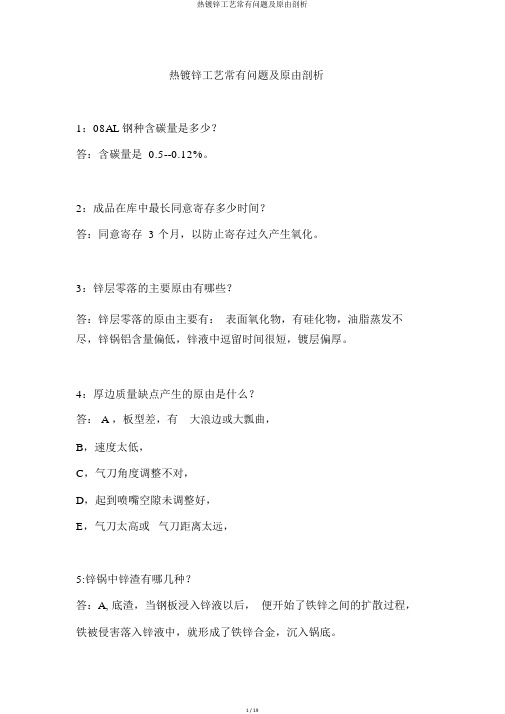

热镀锌工艺常有问题及原由剖析1:08AL 钢种含碳量是多少?答:含碳量是 0.5--0.12%。

2:成品在库中最长同意寄存多少时间?答:同意寄存 3 个月,以防止寄存过久产生氧化。

3:锌层零落的主要原由有哪些?答:锌层零落的原由主要有:表面氧化物,有硅化物,油脂蒸发不尽,锌锅铝含量偏低,锌液中逗留时间很短,镀层偏厚。

4:厚边质量缺点产生的原由是什么?答: A ,板型差,有大浪边或大瓢曲,B,速度太低,C,气刀角度调整不对,D,起到喷嘴空隙未调整好,E,气刀太高或气刀距离太远,5:锌锅中锌渣有哪几种?答:A, 底渣,当钢板浸入锌液以后,便开始了铁锌之间的扩散过程,铁被侵害落入锌液中,就形成了铁锌合金,沉入锅底。

B,浮渣,因为锌液表面氧化而形成。

C,游离渣,介于底渣和浮渣之间,可是数目极少。

6:锌粒产生的原由有哪些?答: A ,原板问题,主假如原板洁净度和原板铁粉含量。

b,锌液温度过高,使底渣浮起c,AL 含量过高,影响铁的溶解度。

7:热镀锌层的黏附性是什么?答:依据热镀锌理论和研究成就,锌层的附着能力不取决于铁----锌合金层的厚薄,而取决于钢基和铁锌合金层之间有 FE2AL5的中间层。

因为铝对铁比锌对铁有较大的热力学亲和力,所以在加铝法带钢热镀锌中,在温度和时间的影响下,老是优先在刚及表面形成铁----铝化合物,这个薄而均质的中间层能够坚固的附着在钢基表面,实质上他起着粘附镀层的介质作用。

合金层中的吸铝量越高,则镀层的粘附性越好,合金层中的吸铝量不单取决于锌中的铝含量,并且更大程度上取决于锌液中的带钢的温度。

8:锌层零落和锌层裂纹的定义是什么?答:锌层零落时因为钢基和铁---锌合金层的相界上没有形成作为粘附媒介质的均质的FE2AL5 中间层,使镀层的粘附力降落,在曲折时便可能以致锌层脱落。

锌层裂纹是因为脆性的鉄锌合金层超厚,使镀层的延展性降落,在曲折时就产生了锌层裂纹。

9:酸洗后的钢件铁盐含量应在多少?冲洗后附着量可降至多少?为什么用温水好?答:酸洗后表面的铁盐含量应在 2.3 克/ 平方米。

08AL操作要点(过精炼)8-2

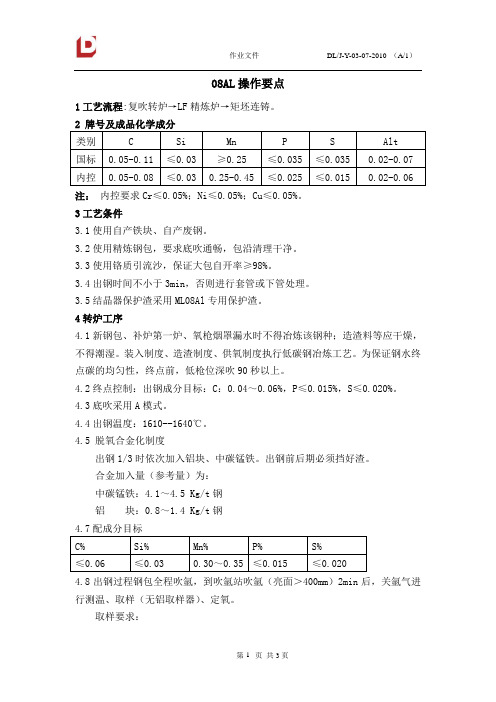

08AL操作要点1工艺流程:复吹转炉→LF精炼炉→矩坯连铸。

2 牌号及成品化学成分类别 C Si Mn P S Alt国标0.05-0.11 ≤0.03 ≥0.25 ≤0.035 ≤0.035 0.02-0.07 内控0.05-0.08 ≤0.03 0.25-0.45 ≤0.025 ≤0.015 0.02-0.06 注:内控要求Cr≤0.05%;Ni≤0.05%;Cu≤0.05%。

3工艺条件3.1使用自产铁块、自产废钢。

3.2使用精炼钢包,要求底吹通畅,包沿清理干净。

3.3使用铬质引流沙,保证大包自开率≥98%。

3.4出钢时间不小于3min,否则进行套管或下管处理。

3.5结晶器保护渣采用ML08Al专用保护渣。

4转炉工序4.1新钢包、补炉第一炉、氧枪烟罩漏水时不得冶炼该钢种;造渣料等应干燥,不得潮湿。

装入制度、造渣制度、供氧制度执行低碳钢冶炼工艺。

为保证钢水终点碳的均匀性,终点前,低枪位深吹90秒以上。

4.2终点控制:出钢成分目标:C:0.04~0.06%,P≤0.015%,S≤0.020%。

4.3底吹采用A模式。

4.4出钢温度:1610--1640℃。

4.5 脱氧合金化制度出钢1/3时依次加入铝块、中碳锰铁。

出钢前后期必须挡好渣。

合金加入量(参考量)为:中碳锰铁:4.1~4.5 Kg/t钢铝块:0.8~1.4 Kg/t钢4.7配成分目标C% Si% Mn% P% S%≤0.06 ≤0.03 0.30~0.35 ≤0.015 ≤0.0204.8出钢过程钢包全程吹氩,到吹氩站吹氩(亮面>400mm)2min后,关氩气进行测温、取样(无铝取样器)、定氧。

取样要求:必须在吹氩点取样。

取样深度确保400mm。

5精炼工序5.1钢水进站后,开氩气,加入白灰600kg,萤石50~150kg,下电极升温。

5.2脱氧剂以电石为主,铝粒配合脱氧,严禁使用硅铁粉和碳化硅脱氧。

加电石脱氧时,需散开加入,碳高时以铝粒为主。

非标异型紧固件ML08Al钢铆钉开裂原因分析和工艺改进

第42卷第3期2021年6月s H Vol. 42. No. 3June 2021 • 39 •非标异型紧固件ML08A1钢铆钉开裂原因分析和工艺改进赵满堂陶群南陈永峰陆继欢(芜湖新兴铸管有限责任公司研究院,芜湖241002)摘要分析表明非标异型紧固件ML08A1钢铆钉开裂由于材料原始屈服强度偏高、材料塑性差是造成铆钉 翻边开裂的主要原因。

通过优化成分控制在0.04% 〜0.06%C、矣0.05%S i、0.30%~0.35%Mn,Ti含量由0.021% 降至0. 001% ,冶炼过程[N]控制小于30 x 10_6,使屈服强度由260 ~ 264 M Pa降至219 ~226 MPa,降低材料加工硬 化率,获得更高的塑性应变能力,保证铆钉深加工质量要求,百吨铆钉开裂率由原来的8%降低至0.33%左右。

关键词ML08A1钢非标异型紧固件铆钉开裂力学性能材料塑性Cause Analysis on Cracking of ML08A1 Steel Rivets for Non-Standard Special-Shaped Fasteners and Process ImprovementZhao M antang,Tao Q unnan, Chen Yongfeng and Lu Jihuan(Research Institute,Wuhu Xinxing Pipe Casting Co Ltd, Wuhu 241002)Abstract The analysis shows that cracking of steel ML08A1 rivets with non-standard special-shaped fasteners is mainly caused rivet flanging by the high original strength and the poor plastic shape of the material. By optimizing the com- position control in the range of 0.04%〜0.06% C,<0.05%Si,0.30%~ 0.35%Mn,decreasing Ti content from 0. 021% to 0. 001% and the [ N] in the smelting process control less than 30 x 10 ~6 , the yield strength of steel decreases from 260 ~ 264 MPa to 219 〜226 MPa and the work hardening rate of the material can be effectively reduced, to obtain a higher plastic strain capacity and ensure the quality requirements of rivet deep processing, 100 tons of rivet cracking rate from the original 8%reduces to about 0. 33% .Material Index ML08A1 Steel, Non-Standard Special-Shaped Fastener, Rivet Cracking, Mechanical Properties, Material PlasticityML08A1属于紧固件系列品种中的低碳冷镦钢,主要用作4. 8级以下标准件及各种非标异型产品,主要生产螺栓、半空心铆钉、实心铆钉、螺母、自攻 钉、非标五金配件等产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺路线:铁水扒渣→转炉冶炼→LF精炼→板坯浇注→板坯检验→加热→粗轧→精轧→层流冷却→卷取→喷字取样→入库

1.钢的化学成分及性能

2.炼钢工艺

2.1 生产准备

2.1.1 炼钢炉前按钢种成分要求准备合金,板坯准备SPHC保护渣。

2.1.2 严格按照生产部排产计划组织生产。

2.2 转炉冶炼

2.2.1 装入制度:装入量165±5吨

2.2.3 出钢:

2.2.

3.1采用挡渣出钢,保证渣层厚度≤60mm,出钢全程吹氩。

2.2.4 脱氧合金化:

2.2.4.1 使用中碳锰铁配锰,吨钢加入量

3.2Kg(参考)。

2.2.5 LF精炼

2.2.5.1 精炼造还原渣脱硫去杂,合金微调,钙处理,软吹。

保证成分温度合格。

3 连铸

3.1 板坯浇铸使用SPHC保护渣,结晶器振动使用低碳钢振动因数。

3.2 拉速控制(米/分):见下表。

保证拉速稳定(液相线温度1525℃)。

4 判定:计质部按照08Al 判定成分进行判定验收。

5 未尽事宜执行《转炉技术规程》及相关规定。

6.轧钢工艺 6.1轧制温度制度 注:1)加热段与均热段温差≤30℃;2)冬季生产,轧钢加热炉加热温度在上述规定基础上提高10℃。

6.2 轧制节奏:轧制节奏不少于3分钟(轧制过程中任意

5支的平均节奏)。

6.3 保温罩使用:初轧机前保温罩要求投入使用;精轧机组前保温罩视产品规格、中间坯温

度及终轧温度实际状况决定是否投入使用。

6.4 中间坯进精轧前按照规定进行切头切尾。

6.5 未尽事宜执行《1250轧机工艺规程》及相关规定。

7.试验方法及检验规则

7.1 检验项目:①屈服强度;②抗拉强度;③伸长率;④冷弯试验。

7.3 取样:每炉取1卷样;取样长度执行公司相关规定,并取自钢带宽度的1/4处。

7.4 产品质量标准:产品尺寸、外形、表面质量允许偏差及包装、标志执行文件QN/QZY506及相关规定。

8.《供货合同》、《产品标识》及《质量证明书》执行标准:QN/QZY 512-2013。

9.本要点从发布之日起执行。