电器开关按钮塑料模具设计说明

毕业设计(论文)-电源按键塑料模设计

中文摘要塑料是一种可塑性的合成高分子材料,具有重量轻且坚固,耐化学腐蚀,电绝缘性好,价格便宜,可塑性好等特点,广泛应用于电脑、手机、汽车、电机、电器、家电和通讯产品制造中。

注塑成形是成形塑件的主要方法之一,是指使用注塑机将热塑性塑料熔体在高压下注入到模具内经冷却固化获得产品的方法。

注塑的优点是生产速度快,效率高,操作可自动化,能成型形状复杂的零件,特别适合大量生产。

本次毕业设计的产品为电源按键,具有重量轻,强度高,耐腐蚀,易清洁等特点,为大批量生产产品。

本次设计在针对产品进行工艺性分析后,确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,以及它们的定位和紧固方式。

此外还进行了脱模机构的设计,合模导向机构的设计,冷却系统的设计等。

最后绘制完整的模具装配总图和主要的模具零件图及编制成型零部件的制造加工工艺过程卡片。

实践证明:该模具结构合理、可靠,并能保证产品质量,对此类注塑产品的模具设计有参考价值。

关键词:塑料注塑成形模具设计AbstractPlastic is a synthetic polymer material , with the characteristics of plasticity, light weight,sturdiness,electrical insulation, and which is resistance to chemical corrosion and cheap.It is widely used in computers, mobile phones, cars, motors, electrical, home appliances and communication products manufacturing.Injection molding is one of the main methods of forming plastic parts, it refers to the use of plastic injection machine to inject the thermoplastic melts into the mold under high pressure , after cooled to obtain the products . It has the advantage of fast production speed , high production efficiency , and automated operations , it can form the shape of complex parts, particularly suitable for mass production.The production of graduation project is power button , which has a light weight , high strength , corrosion resistance and easy cleaning features for mass production . After analysis the process of the product , the mold parting line , cavity number , gate form , gate location can be determined , one of the most important is to identify core and cavity structures , as well as their positioning and fastening methods.In addition, it also carries out the design of stripping agencies , mold-oriented organizations and the cooling system .At last, draw a complete mold assembly drawing , major parts diagram , and draw up cards of parts manufacturing and processing process . It is proved that the mold structure is reasonable , reliable and can guarantee product quality , and is valuable for the injection mold design of such products .key words: Plastic Injection molding Mold design目录第一章绪论 (1)1.1 引言 (1)1.2 塑料模具在国民经济中的作用 (1)1.3 塑料成型模具发展趋势 (3)1.4 设计任务及步骤 (4)第二章拟定模具结构形式 (4)2.1 塑件结构及成型工艺性分析 (5)2.2 分型面位置的确定 (6)2.3 确定型腔数量和排列方式 (7)2.3.1 型腔数量确定 (8)2.5 注射机型号的确定 (8)2.5.1 注射量的计算 (8)2.5.2 选择注射机 (8)2.5.3 注射机参数校核 (9)第三章浇注系统的设计 (11)3.1 主流道的设计 (12)3.2 分流道的设计 (13)3.3 浇口的设计 (15)3.4 冷料穴的设计 (16)第四章成型零件设计 (16)4.1 成型零件结构设计 (16)4.2 成型零件尺寸计算 (16)第五章模架的确定 (18)第六章导向机构的设计 (19)3.1 导向机构的总体设计 (19)3.2 导柱的设计 (20)3.3 导套的设计 (20)第七章脱模推出机构的设计 (20)7.1 脱模机构的要求 (20)7.2 塑件推出形式 (21)7.3 塑件的推出机构 (21)第八章排气系统设计 (22)第九章温度调节系统设计 (22)9.1 温度调节系统 (22)9.2 加热系统及冷却系统的设计 (24)9.3 冷却系统的计算 (25)第十章典型零件的制造工艺 (26)结论 (28)致谢…………………………………………………………………………参考文献……………………………………………………………………第一章绪论1.1 引言模具是利用其特定形状去成型具有一定形状和尺寸的制品的工具。

ABS塑料旋钮模具设计说明

毕业设计(论文)题目: ABS塑料旋钮模具设计专业: 机电一体化技术班级:04413学号:36姓名:凌先勇指导老师:罗锤敏电子机械高等专科学校二〇〇七年六月论文摘要通过设计可使我巩固所学的专业理论;进一步掌握注射模具设计和成型零件加工工艺制定的方法;提升测量、绘图、查阅资料、文献翻译、应用专业软件等方面的能力与水平;能够得到全面、系统工程实践能力训练;培养和造就我的创新能力和工程意识、严谨的科学态度、逻辑思维方式、的工作作风及正确的科学研究方法。

从而增强我的就业竞争力,为今后的实际工作打下良好的基础。

本课题来源于生产实际,综合运用在学期间所学理论知识和技能,掌握塑料注射模具与成型零件加工工艺设计的步骤和方法,所设计模具结构合理、工艺性好、装配维修方便和经济。

可以熟悉设计开发模具的过程,培养独立思考能力,检验学习效果和动手能力,提高工程实践能力,为将来实际工作打下坚实的基础。

关键词:旋纽建模工艺编制注射模具设计AbstractPass the design can make the professional theories that me learn when make stronger;Control to inject a molding tool design further with model the method that the spare parts processes craft establishment;Promote diagraph and paint, check the ability and level of data, the cultural heritage translation, applied professional software etc.;Can get completely, the system engineering practice ability training;Develop and educate my creative ability and engineering to realize, careful science attitude, logic mode of thinking, beg solid work style and correct science research a method.Strengthen my employment competition ability thus, lay good foundation for aftertime's actual work.This topic comes from produce physically, comprehensive usage in the semester academic theories theory knowledge and technical ability, control plastics to inject a molding tool and model spare parts to process step and method of technological design, the molding tool structure design reasonable, craft good, assemble to maintain convenience and economy.Can acquaint with a design development the process of the molding tool, foster independent thinking ability, examine study effect and begin ability, improve engineering fulfillment ability, physically worked to lay solid foundation for the future.Key Words:The Xuan Niu sets up a mold The craft draw up Inject a molding tool design目录论文摘要 (1)关键词: (1)ABSTRACT (2)KEY WORDS: (2)目录 (3)引言 (5)第1章设计任务 (6)1.1、技术要求: (6)1.2.塑件的工艺性分析 (6)1.3.确定注塑机机类型(注射机的选择) (7)1.3.1注射机的选择 (7)1.3.2注射机有关参数 (8)1.3.4.模具结构分析与设计(ABS旋钮塑件的结构设计) (10)1.3.5 浇注系统的设计 (12)1.3.6 模具工作零件的设计与计算 (13)1.3.7. 排气结构设计 (15)1.3.8 冷却系统的设计与计算 (15)1.3.9标准模架的调入及及标准件相关零件结构的生成等等 (16)第2 拟定模具结构形式 (19)2.1确定型腔数量及排列方式 (19)2.2模具结构形式的确定 (20)2.2.1注射机型号的确定 (20)2.2.2分型面位置的确定 (20)第3 浇注系统形式和浇口的设计 (21)3.1主流道设计 (21)3.1.1主流道尺寸 (21)3.1.2主流道衬套的形式 (22)3.1.3主流道衬套的固定 (22)3.2分流道设计 (23)3.2.1主分流道的形状及尺寸 (23)3.2.2主分流道长度 (24)3.2.3.副分流道的设计 (24)3.2.4分流道的表面粗糙度 (24)3.2.5分流道的布置形式 (24)3.3浇口的设计 (25)3.3.1浇口的选用 (25)3.3.2浇口位置的选择 (26)3.4浇注系统的平衡 (27)3.5冷料穴的设计 (28)第4 成型零件的设计与加工工艺 (29)4.1模具制作的前期准备 (29)4.1.1、模具制作的基本容。

塑胶件结构设计之按键及旋钮设计

塑胶件结构设计之按键及旋钮设计常见的带有按键的塑胶产品有手机、MP3、相机等;旋钮之类等,在设计这些按键和旋钮之类的产品模型,可以使用以下资料做参考。

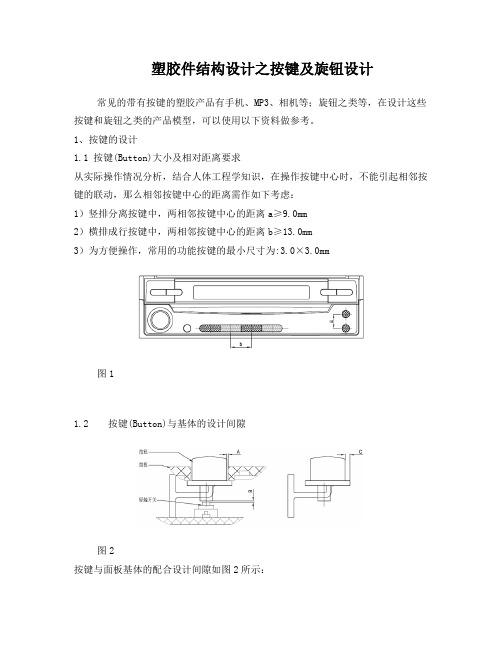

1、按键的设计1.1 按键(Button)大小及相对距离要求从实际操作情况分析,结合人体工程学知识,在操作按键中心时,不能引起相邻按键的联动,那么相邻按键中心的距离需作如下考虑:1)竖排分离按键中,两相邻按键中心的距离a≥9.0mm2)横排成行按键中,两相邻按键中心的距离b≥13.0mm3)为方便操作,常用的功能按键的最小尺寸为:3.0×3.0mm图11.2 按键(Button)与基体的设计间隙图2按键与面板基体的配合设计间隙如图2所示:1)按钮裙边尺寸C≥0.75mm,按钮与轻触开关间隙为B=0.20mm;2)水晶按钮与基体的配合间隙单边为A=0.10-0.15mm;3)喷油按钮与基体的配合间隙单边为A=0.20-0.25mm4)千秋钮(跷跷板按钮)的摆动方向间隙为0.25-0.30mm,需根据按钮的大小进行实际模拟;非摆动方向的设计配合间隙为A=0.2-0.25mm;5)橡胶油比普通油厚0.15 mm,需在喷普通油的设计间隙上单边加0.15 mm,如喷橡胶油按键与基体的间隙为0.3-0.4mm;6)表面电镀按钮与基体的配合间隙单边为A=0.15-0.20mm;7)按钮凸出面板的高度如图3所示:普通按钮凸出面板的高度D=1.20-1.40mm,一般取1.40mm;表面弧度比较大的按钮,按钮最低点与面板的高度D一般为0.80-1.20mm图32、旋钮的设计2.1 旋钮(Knob)大小尺寸要求旋钮(Knob)大小尺寸要求见如下所示图42.2 两旋钮(Knob)之间的距离两旋钮(Knob)之间的距离大小:C≥8.0mm。

图52.3 旋钮(Knob)与对应装配件的设计间隙1)旋钮与对应装配件的设计配合单边间隙为A≥0.50mm,如图6所示;2)电镀旋钮与对应装配件的设计配合单边间隙为A≥0.50mm;3)橡胶油比普通油厚0.15 mm,需在喷普通油的设计间隙上单边增加0.15 mm。

电气开关按键注塑模具设计说明书

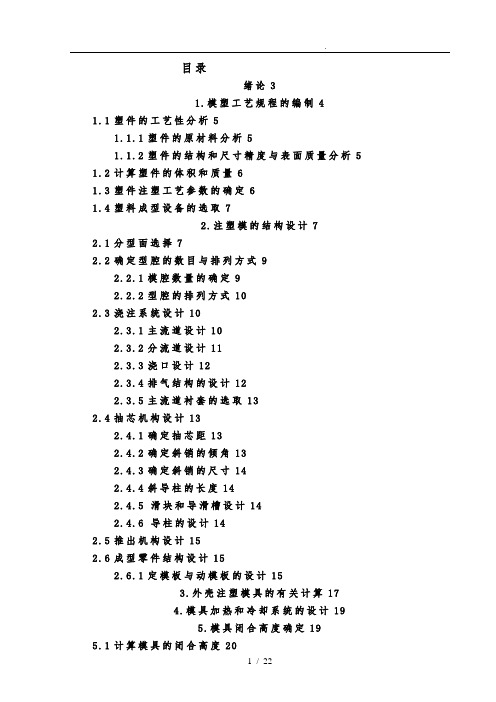

目录绪论 31.模塑工艺规程的编制 41.1塑件的工艺性分析 51.1.1塑件的原材料分析 51.1.2塑件的结构和尺寸精度与表面质量分析 5 1.2计算塑件的体积和质量 61.3塑件注塑工艺参数的确定 61.4塑料成型设备的选取72.注塑模的结构设计72.1分型面选择72.2确定型腔的数目与排列方式92.2.1模腔数量的确定92.2.2型腔的排列方式102.3浇注系统设计102.3.1主流道设计102.3.2分流道设计112.3.3浇口设计122.3.4排气结构的设计122.3.5主流道衬套的选取132.4抽芯机构设计132.4.1确定抽芯距132.4.2确定斜销的倾角132.4.3确定斜销的尺寸142.4.4斜导柱的长度142.4.5 滑块和导滑槽设计142.4.6 导柱的设计142.5推出机构设计152.6成型零件结构设计152.6.1定模板与动模板的设计153.外壳注塑模具的有关计算174.模具加热和冷却系统的设计195.模具闭合高度确定195.1计算模具的闭合高度205.2校核注塑机的开,合模空间205.2.1模具合模时校核205.2.2模具开模时校核206.注塑机有关参数的校核206.1模具合模时校核206.2模具开模时校核217.绘制模具总装图和非标零件工作图21 7.1本模具总装图和非标零件工作图见附图217.2本模具的工作原理21结论错误!未定义书签。

致错误!未定义书签。

参考文献22绪论大学的学习即将完毕,毕业设计是其中最后一个实践环节,是对以前所学的知识与所掌握的技能的综合运用和检验。

随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。

随着工业的发展,工业产品的品种和数量不断增加。

换型不断加快。

使模具的需要补断增加。

而对模具的质量要求越来越高。

模具技术在国民经济中的作用越来越显得更为重要。

根据业专家预测,今年中国塑料模具市场总体规模将增加13%左右,到2005年塑料模具产值将达到460亿元,模具与模具标准件出口将从现在的9000多万美元增长到2005年的2亿美元左右,产值在增长,也就意味着市场在日渐扩大。

按钮塑料模课程设计

按钮塑料模课程设计一、课程目标知识目标:1. 学生能理解并掌握按钮塑料模的基本结构及其功能。

2. 学生能够描述按钮塑料模的设计原理,包括材料选择、模具构造等。

3. 学生能够解释塑料注塑成型的基本过程及其在按钮制造中的应用。

技能目标:1. 学生能够运用CAD软件进行按钮塑料模的初步设计。

2. 学生能够运用3D打印技术制作简易的按钮塑料模原型。

3. 学生通过实践操作,掌握塑料注塑成型机的使用方法,完成按钮的注塑成型。

情感态度价值观目标:1. 学生培养对工程设计和制造的兴趣,增强创新意识和实践能力。

2. 学生在团队协作中学会沟通与交流,培养合作精神和集体荣誉感。

3. 学生了解塑料模具制造业在现代工业中的重要作用,提高对制造业的尊重和认识。

课程性质:本课程属于实践性较强的课程,结合理论知识与实践操作,提高学生的动手能力和创新能力。

学生特点:考虑到学生所在年级的特点,具备一定的手工制作能力和计算机操作技能,对新鲜事物充满好奇。

教学要求:教师应充分引导学生发挥主观能动性,鼓励学生动手实践,注重培养学生的实际操作能力和解决问题的能力。

在教学过程中,将课程目标分解为具体的学习成果,以便进行有效的教学设计和评估。

二、教学内容1. 理论知识:- 按钮塑料模的基本概念与分类。

- 模具设计的基本原理,包括模具结构、材料选择、工作原理等。

- 塑料注塑成型工艺流程及其参数控制。

- CAD软件在模具设计中的应用。

2. 实践操作:- 使用CAD软件进行按钮塑料模的设计。

- 3D打印技术制作按钮塑料模原型。

- 塑料注塑成型机的操作与注塑成型过程实践。

3. 教学内容安排与进度:- 理论知识部分:共计4课时,分两个阶段进行。

第一阶段重点介绍按钮塑料模的基本概念与分类、模具设计原理;第二阶段讲解塑料注塑成型工艺流程及CAD软件应用。

- 实践操作部分:共计6课时,分为三个阶段。

第一阶段学习CAD软件设计模具;第二阶段进行3D打印制作原型;第三阶段进行注塑成型操作实践。

按键注塑模具设计说明书

按键注塑模具设计说明书1. 引言本设计说明书旨在对按键注塑模具的设计过程进行详细的介绍和说明。

按键注塑模具是一种用于生产各种按键产品的工具。

本文将从需求分析、设计原则、具体设计步骤和一些注意事项等方面进行阐述。

2. 需求分析在进行按键注塑模具的设计之前,需要进行一些需求分析,以确保设计方向的准确性和有效性。

以下是一些需求分析的关键点:•安全性:模具必须具备合格的安全性能,确保使用过程中不发生任何安全事故。

•效率:模具的设计应该具备高效率的特点,以提高生产效率。

•耐久性:模具材料的选择和设计结构应具备良好的耐久性,以保证长期使用。

3. 设计原则在进行按键注塑模具的设计时,需要遵循一些基本的设计原则,以确保模具具有良好的性能和效果。

以下是一些设计原则的要点:•合理性:模具的设计应该合理,结构紧凑、材料节约,以达到经济实用的目的。

•可制造性:模具的设计应考虑到加工和制造的可行性,便于生产和维护。

•易使用性:模具的使用应该简单方便,操作性强,减少人为操作错误的可能。

4. 设计步骤4.1 模具结构设计按键注塑模具的结构设计是模具设计的重要一环。

在进行结构设计时,需考虑以下几个方面:•模具的基本结构:包括模具的上模、下模、动模和定模等基本部件的设计;模具的组成方式:分为单腔模和多腔模的设计;模腔的结构:包括盖板、模座和模芯的设计。

4.2 模具材料选择模具材料的选择直接影响着模具的使用寿命和生产效率。

常见的模具材料有P20、718、NAK80等,设计师需要结合实际情况进行合理的材料选择。

4.3 模具尺寸设计模具尺寸设计是模具设计的关键环节。

设计师需要根据产品需求和模具结构,经过详细计算和分析,确定模具的尺寸,确保模具的稳定性和工作效果。

4.4 模具流道设计按键注塑模具的流道设计是关乎成品质量的重要环节。

设计师需要设计合理的流道结构,以确保塑料原料的顺利流动,并使产品均匀充实,避免产生瑕疵和缺陷。

4.5 模具冷却系统设计模具冷却系统设计是为了确保塑料注射过程中能够迅速冷却,以保证产品质量和提高生产效率。

电器开关按钮塑料模具设计

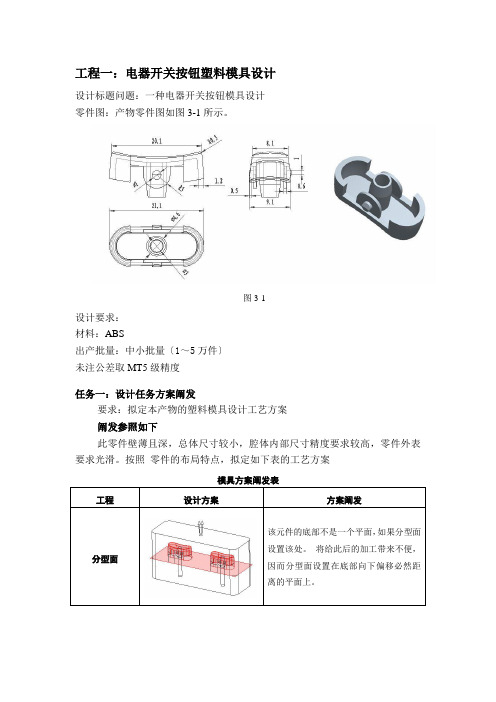

工程一:电器开关按钮塑料模具设计设计标题问题:一种电器开关按钮模具设计零件图:产物零件图如图3-1所示。

图3-1设计要求:材料:ABS出产批量:中小批量〔1~5万件〕未注公差取MT5级精度任务一:设计任务方案阐发要求:拟定本产物的塑料模具设计工艺方案阐发参照如下此零件壁薄且深,总体尺寸较小,腔体内部尺寸精度要求较高,零件外表要求光滑。

按照零件的布局特点,拟定如下表的工艺方案模具方案阐发表工程设计方案方案阐发分型面该元件的底部不是一个平面,如果分型面设置该处。

将给此后的加工带来不便,因而分型面设置在底部向下偏移必然距离的平面上。

型腔布局该元件有侧凹,需要有侧抽机构,因而设计单排布局,向两侧抽芯。

浇注系统由于分型面低于元件,采用斜向上的浇口,使模具布局简单化推出机构用顶杆推出,塑件包紧力集中在内壁,顶杆位置设置如图。

冷去装置将冷却水路设计定模板上,从型腔和斜导柱间的空隙处穿过,这样更接近塑件,并与布局走向一致。

按照以上的阐发结论,可初步得到如图3-2所示的模具布局图。

1-动模座板2-支撑板3-复位杆4-动模垫板5-动模板6-导柱7-定模板8-定模座板9-定位环10-浇口衬套11-导套12-水嘴13-管塞14 复位弹簧15-顶杆固定板16-顶杆垫板17-吊环安装孔18-水道图3-2任务二:设计电器防尘盖的成型零件设计流程1----加载参照模型此模具采用的型腔布局方式为一模两腔,加载参照模型,要使开模标的目的指向坐标系的Z轴标的目的。

步调01 成立工作目录首先新建一个文件夹,将零件模型“kgan.prt〞复制到该文件夹,翻开pro/E 软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【拔取工作目录】对话框,然后选择该文件夹,单击确定按钮完成工作目录的设置。

步调02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】东西条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单项选择按钮,在“子类型〞选项区中选择“模具型腔〞单项选择按钮,在【名称】文本框中输入“kgan_mold〞,接着选择mmns-mfg-mold〔公制〕模板,然后单击按钮进入模具设计界面。

新型开关盖塑料模具设计

新型开关盖塑料模具设计随着人们生活水平的不断提高,我们对产品的质量和外观要求也越来越高。

开关盖是我们生活中常见的一种塑料制品,它具有起到保护电器开关的作用。

新型开关盖塑料模具的设计是非常重要的一步,正确的设计能够保证产品的质量和外观,提高生产效率和产品的竞争力。

首先,模具设计可以分为塑料模具设计和五金模具设计两种。

塑料模具设计主要是针对开关盖的形状和尺寸进行考虑,五金模具设计则是考虑到开关盖的安装和功能实现。

在这里我们主要讨论塑料模具设计。

开关盖的形状和尺寸很多时候是按照客户要求或市场需求进行设计的,模具设计师需要根据设计图纸确定开关盖的几何参数,考虑到模具制造和生产效率,尽量设计出简单的几何形状。

在形状设计时需要考虑到开关盖塑料的流动性以及开关盖表面的质量要求,以避免缩孔、气泡等问题。

其次,塑料模具设计需要考虑到模具的制造和使用情况。

模具的制造成本与使用寿命是影响产品成本的重要因素,因此需要考虑到模腔数量、模腔材质、冷却系统设计等因素。

设计者应根据产品的生产周期和市场需求来决定模具的运行次数,以及需要使用何种材料进行制造。

冷却系统设计对于塑料制品的质量和生产效率影响巨大,合理的冷却系统设计可以提高开关盖的质量,同时减少生产周期和时间成本。

最后,在塑料模具设计中需要考虑到加工方式与型材制造。

开关盖在生产过程中需要采用注塑技术进行塑料成型。

在模具设计时可以借鉴先进的加工技术和工艺,通过设计出合理的模腔结构,以使得塑料在流动过程中不发生变形或收缩。

此外,还需要考虑到模具的制造和操作难度、操作人员技能等因素,以确保模具在生产过程中稳定性和安全性。

综上所述,新型开关盖塑料模具的设计需要考虑到产品的质量和外观、模具的制造和使用、同时还需要考虑加工方式与型材制造。

针对不同的产品和客户,模具设计师需要根据需求调整模具结构,以达到更好的效果。

只有制造出质量良好、生产效率高并具有竞争力的模具,才能为企业带来利润和发展空间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

项目一:电器开关按钮塑料模具设计设计题目:一种电器开关按钮模具设计零件图:产品零件图如图3-1所示。

图3-1设计要求:材料:ABS生产批量:中小批量(1~5万件)未注公差取MT5级精度任务一:设计任务方案分析要求:拟定本产品的塑料模具设计工艺方案分析参照如下此零件壁薄且深,总体尺寸较小,腔体部尺寸精度要求较高,零件表面要求光滑。

根据零件的结构特点,拟定如下表的工艺方案项目设计方案方案分析分型面该元件的底部不是一个平面,如果分型面设置该处。

将给今后的加工带来不便,因而分型面设置在底部向下偏移一定距离的平面上。

型腔布局该元件有侧凹,需要有侧抽机构,因而设计单排布局,向两侧抽芯。

浇注系统由于分型面低于元件,采用斜向上的浇口,使模具结构简单化推出机构用顶杆推出,塑件包紧力集中在壁,顶杆位置设置如图。

冷去装置将冷却水路设计定模板上,从型腔和斜导柱间的空隙处穿过,这样更接近塑件,并与布局走向一致。

根据以上的分析结论,可初步得到如图3-2所示的模具结构图。

1-动模座板 2-支撑板 3-复位杆 4-动模垫板 5-动模板 6-导柱 7-定模板 8-定模座板9-定位环 10-浇口衬套 11-导套 12-水嘴 13-管塞 14 复位弹簧 15-顶杆固定板16-顶杆垫板 17-吊环安装孔 18-水道图3-2任务二:设计电器防尘盖的成型零件设计流程1----加载参照模型此模具采用的型腔布局方式为一模两腔,加载参照模型,要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录首先新建一个文件夹,将零件模型“kgan.prt”复制到该文件夹,打开pro/E 软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择该文件夹,单击确定按钮完成工作目录的设置。

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“kgan_mold”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面。

步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgan.prt”文件,单击“打开”,如图所示。

图-在“创建参照模型”对话框中点击“确定”,打开【布局】对话框,点击“预览”,发现开模方向指向了侧面图-所示。

图-点击“参照模型起点与方向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,选择“旋转”、沿“X轴”,输入“90”后按下回车键,这时看到Z轴指向了开模方向,点击“确定”。

如果方向还不正确,可继续通过“旋转”来调节方向,直到方向正确为止。

然后点击“确定”,按钮如图所示。

图-步骤04 布局设置在【布局】对话框中设置模具型腔的布局,选择“矩形”、“X对称”、“增量40”,如图所示。

图-步骤05 布局设置执行菜单栏中的“文件/保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【选取】菜单,选择两个模型其中之一并点击“确定”,弹出【按尺寸收缩】对话框,在绘图区域中选取该参照模型的坐标系,再在“按比例收缩”对话框中输入收缩比率为“0.005”,单击确定按钮完成设置,如图-所示。

图- 设置收缩设计流程3---创建模具工件步骤01 创建自动工件在工具条中选取按钮,创建模具工件,在绘图区域中选取坐标系MOLD_DEF _CSYS,设置工件如图尺寸,单击“预览”,然后单击“确定”按钮完成设置。

图- 设置工件尺寸步骤02 修改工件在左侧模型树结构中右键单击工件“KGAN_MOLD_WRK_PRT”,选择“激活”,如图所示。

图-选择菜单【插入】/【倒圆角】,设置圆角半径为“5”,选择四条棱边,设置倒圆角特征,如图所示。

完成后选择菜单中的【窗口】/【激活】命令。

图- 修改工件设计流程4---创建分型曲面步骤01 创建分型面01在【模具/铸件制造】工具栏中单击【分型曲面】按钮,在【基础特征】工具条中单击【拉伸】按钮,弹出【拉伸】操控板,然后选择工件下表面为草绘平面进行草绘,在草绘中选择抽取工具,抽取两个模型的棱线作为草绘线条如图所示。

图- 修改工件草绘完成后,打开选项按钮,勾选“封闭端”,选择【分析】/【测量】/【距离】命令,测量工件底部到模型壁上端的距离为“24.8886”,模型壁厚约为“1.5”,因此可设定拉伸长度为“25”,如图所示图- 修改工件点击右下角的继续操作按钮,设定拉伸“25”,然后点击“确定”完成。

图 -步骤02 创建分型面02创建拉伸特征,选择工件侧面为草绘平面,在零件模型下底面处草绘一条直线,选择拉伸方式为,拉伸到另一侧面位置,然后点击“确定”完成。

图 -在左侧模型树结构中右键单击工件“KGAN_MOLD_WRK_PRT”,选择“遮蔽”,选中零件模型的任意一个外表面,先点击上部工具栏的复制按钮,再点击粘贴按钮,打开曲面复制操控板,选择【参照】/【细节】按钮,打开【曲面集】对话框,按下“ctrl”按钮,将该零件模型的外表面依次全部选中,注意不要漏选,然后点击“确定”完成,如图所示。

用同样的方法将另一个模型的外表面也复制下来。

图 -点击右侧工具栏中的确定按钮,在模具菜单管理器依次选择“特征”、“型腔组件”、“曲面”、“延伸”,如图所示。

图 -在打开的延伸操控板选择【参照】/【细节】,按下“ctrl”键依次选择复制面的边界,选择延伸方式为延伸到平面,选择上面拉伸的平面“拉伸2”,点击“确定”完成,如图所示。

将另一个复制面也做同样的延伸。

图 -按下“ctrl”键选择延伸后的曲面和拉伸的平面,执行【编辑】/【合并】命令,合并方向向外,再将另一个拉伸后的曲面也合并起来,完成分型面的创建,如图所示。

图 -步骤03 创建分型面03在左侧模型树结构中右键单击工件“KGAN_MOLD_WRK_PRT”,选择“取消遮蔽”,在【模具/铸件制造】工具栏中单击【分型曲面】按钮,在【基础特征】工具条中单击【拉伸】按钮,弹出【拉伸】操控板,然后选择工件下表面为草绘平面进行草绘,在草绘中选择抽取工具,抽取两个模型外边沿轮廓线作为草绘线条,草绘完成后,打开选项按钮,勾选“封闭端”,设定拉伸长度为“28”(超出零件模型的高度),如图所示图 -步骤04 创建侧抽芯分型面04~05创建拉伸特征,选择工件侧面为草绘平面,结合抽取工具和直线工具,草绘如图所示的图形,勾选“封闭端”,选择拉伸方式为,拉伸到如图所示的指定位置(模型该部分的外侧平面),然后点击“确定”完成分型面04。

图 -用同样的方法创建另一侧的分型面05。

步骤05 保存文件分型面设置完成,点击右侧工具栏中的确定按钮,并执行菜单栏中的“文件/保存”命令,保存文件。

设计流程5---分割体积快步骤01分割动模型芯镶件在【模具/铸件制造】工具栏中单击【分割体积块】按钮,弹出【分割体积块】菜单管理器,选择“两个体积块”、“所有工件”、“完成”,选择分型面01并单击确定,如图所示。

图在“分割”操控板单击“确定”,打开“属性”对话框,单击“着色”,输入名称“101”,如图所示。

图再在弹出的“属性”对话框输入名称“20101”,完成分割,如图所示。

图步骤02 分割2个侧型芯遮蔽工件,单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,如图所示。

图在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,如图所示。

图选择分型面04的面组并单击确定,在“岛列表”菜单选择“岛2”、“岛3”、“完成选取”再次确定,再在弹出的“属性”对话框中单击“着色”,完成分割,如图所示。

图用同样的方法分割另一侧的侧型芯,输入名称“30102”。

步骤03 分割动模型芯单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,在弹出的“搜索工具”对话框中,选择“101”添加到右侧,单击“关闭”,选择分型面02的并单击确定,在“岛列表”菜单选择“岛1”、“完成选取”再次点击“确定”,再在弹出的“属性”对话框中单击“着色”,输入名称“201”,完成分割,如图所示。

图步骤04 分割第二个动模型芯镶件单击【分割体积块】按钮,选择“一个体积块”、“模具体积块”、“完成”,在弹出的“搜索工具”对话框中,选择“201”添加到右侧,单击“关闭”,选择分型面03的并单击确定,在“岛列表”菜单选择“岛2”、“岛2”、“完成选取”再次点击“确定”,再在弹出的“属性”对话框中单击“着色”,输入名称“20102”,完成分割,如图所示。

图步骤5 抽取体积快在【模具/铸件制造】工具栏中单击【创建模具元件】按钮,弹出创建【创建模具元件】菜单管理器,然后根据图所示进行操作。

图步骤6 调整型腔型芯高度在左侧模型树中选择“101.prt”,右键点击打开,在新窗口中选择“分析”、“测量”、“距离”,测得其上下表面间的距离为“23.015”,如图所示。

图将这个高度调整为一个整数,关闭距离测量,点击选中该元件的上表面,在菜单中选择“编辑”、“偏距”,打开偏距操控板,选择偏距方式为,偏移数据位“1.015”,方向向下,点击“确定”完成,如图所示。

图此时再次测量“101.prt”,测得高度为22,在主菜单选择“窗口”、“关闭”,完成型腔的高度调整。

用同样的方法将元件“201.prt”、“20101.prt”、“20102.prt”的长度都增加“1.015”。

设计流程6---设计浇道模具元件抽取完成后,开始设计浇道,本模具流道和进料口设在主分型面上两边对称,从此处进行浇注。

步骤01 设计主流道在上方主菜单点击“插入/旋转”,打开“旋转”操控板,选择“位置”、“定义”,选择基准面“MOLD_FRONT”为草绘面,建立两个参照,绘制图形如图-所示,点击“确定”完成设置。

图步骤02 设计分流道在“菜单管理器”中单击“特征/型腔组件/流道”命令,如图-所示,进入【流道】操控板。

图在“形状”一栏选择“倒圆角”,在下方输入直径为“5”,点击确定,图选择主分型面为草绘平面(如果选择不中,可先点击右键进行选择,再用左键确定),再选择两个参照方向,运用直线工具进行草绘。

草绘图形如图所示。

图草绘完成后进入相交元件对话框,点击自动添加,再选择“101.prt”、“201.prt”,连续点击确定完成。

步骤03 设计浇口在上方主菜单点击“插入/旋转”,打开“旋转”操控板,选择“位置”、“定义”,选择基准面“MOLD_FRONT”为草绘面,建立两个参照,绘制图形如图-所示,点击“确定”完成设置。