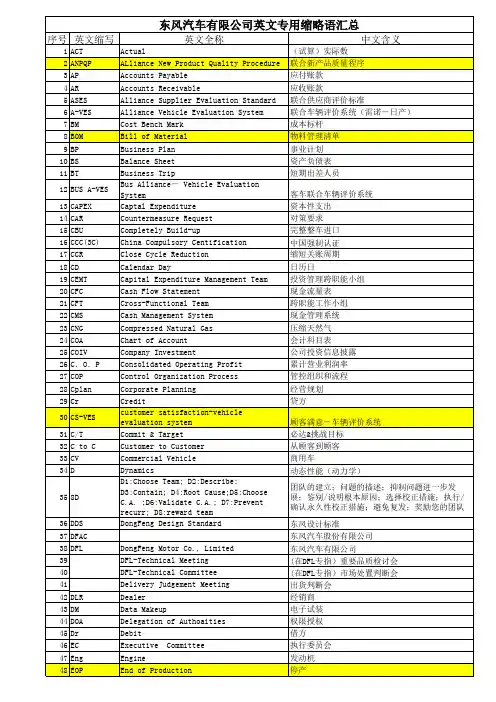

东风汽车质量体系诊断报告

DFL常用缩略语汇总

序号 英文缩写

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 ACT ANPQP AP AR ASES A-VES BM BOM BP BS BT BUS A-VES CAPEX CAR CBU CCC(3C) CCR CD CEMT CFC CFT CMS CNG COA COIV C.O.P COP Cplan Cr CS-VES C/T C to C CV D

51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101

F/B F/C FI/CO FSA FTA FQIA G&A

Feed Back 反馈 Finial Change 大改型 Finance/Costing 财务会计/管理会计 Foreign Service Assistance 对外服务援助(长期派驻人员) Fault Tree Analysis 故障树分析法 Field Quality Investigation Analysis Center 区域质量调查分析中心 General and Administration 一般管理(费用) Global-Concern Administration and G-CARS 全球管理和报告系统 Reporting GL General Ledgers 总帐 GOM General Overseas Market (日产指除日、美、欧以外的)一般海外市场 Group Reporting and Accounting GRAPH 集团财务报告和会计准则手册 Principles Handbook Global Quality Assure & Customer G-QACS 全球质量保证&客户会议 Setisfacation Meeting GQM Global Quality Meeting 全球质量会议 GWM Global Warranty Management 全球赔偿管理 HDT Heavy-Duty Truck 重卡 H/B Hatch Back (掀背式)两厢轿车 HR Human Resource 人力资源 IC Inter-Company 关联交易 Improtent Part 重保件 Investment Committee 投资委员会 International Financial Reporting IFRS 国际会计准则 Standard IRR Internal Rate of Return 内部收益率 IS Information System 信息系统 James David PowerⅢ(A global marketing 由前通用公司职员James David PowerⅢ 1968年 JDP information services 创立的市场调查公司) JDP-IQS J.D.Power and Initial Quality Survey JDP和(投放)早期质量调查 JIT Just in Time 准时制 JPO Joint Project Office 联合项目办公室 KD Knock Down 散件 KPI Key Performance Indicator 关键业绩指标 LCV Light Commercial Vehicle 轻型商用车 LDT Light-Duty Truck 轻卡 LNG Liquefied Natural Gas 液化天然气 LPG Liquefied Petroleum Gas 液化石油气 MC Management Committee 经营委员会 M/C Minor Change 小改型 MDT Medium-Duty Truck 中卡 3MIS/12MIS 3(12) months in service 初期3(初期12) MM Material Management 物料管理 MPS Multi Production sourcing 混合生产资源 MPV Multi-Purpose Vehicle 多功能车 Milestone Review 节点审查 MSRP Manufacture Suggested Retail Price 汽车厂家建议零售价 MTP Middle-Term Plan 中期事业计划 MQIC Market Qulity Information Center 市场质量信息中心 NDS Nissan Design Standard 日产设计标准 NEM NML Engineering Manual 日产工程手册/指南 NML Nissan Motor Co., Ltd 日产汽车公司 NP Navigator Project 领航计划 NPV Net Present Value 净现值 NPV-R Net Present Value-Rate 净现值率 NRP Nissan Revival Plan 日产复兴计划

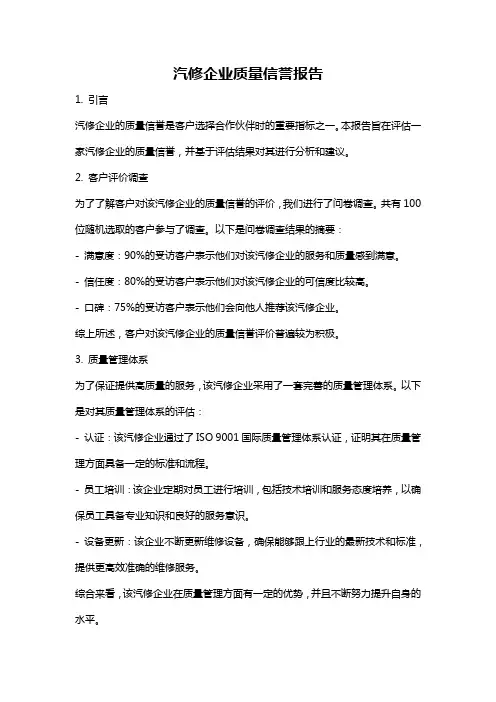

汽修企业质量信誉报告

汽修企业质量信誉报告1. 引言汽修企业的质量信誉是客户选择合作伙伴时的重要指标之一。

本报告旨在评估一家汽修企业的质量信誉,并基于评估结果对其进行分析和建议。

2. 客户评价调查为了了解客户对该汽修企业的质量信誉的评价,我们进行了问卷调查。

共有100位随机选取的客户参与了调查。

以下是问卷调查结果的摘要:- 满意度:90%的受访客户表示他们对该汽修企业的服务和质量感到满意。

- 信任度:80%的受访客户表示他们对该汽修企业的可信度比较高。

- 口碑:75%的受访客户表示他们会向他人推荐该汽修企业。

综上所述,客户对该汽修企业的质量信誉评价普遍较为积极。

3. 质量管理体系为了保证提供高质量的服务,该汽修企业采用了一套完善的质量管理体系。

以下是对其质量管理体系的评估:- 认证:该汽修企业通过了ISO 9001国际质量管理体系认证,证明其在质量管理方面具备一定的标准和流程。

- 员工培训:该企业定期对员工进行培训,包括技术培训和服务态度培养,以确保员工具备专业知识和良好的服务意识。

- 设备更新:该企业不断更新维修设备,确保能够跟上行业的最新技术和标准,提供更高效准确的维修服务。

综合来看,该汽修企业在质量管理方面有一定的优势,并且不断努力提升自身的水平。

4. 售后服务售后服务作为一个企业的重要组成部分,对于客户维持对企业的信任度和满意度至关重要。

以下是对该汽修企业的售后服务的评估:- 响应速度:该企业的售后服务响应速度较快,能够及时解决客户的问题。

- 故障保修:该企业提供的售后服务保修期较长,能够为客户解决因维修而产生的问题。

- 客服质量:该企业的客服人员专业性较高,能够有效沟通并解决客户的问题。

综上所述,该汽修企业在售后服务方面表现出色,能够为客户提供及时有效的支持。

5. 客户投诉处理客户投诉是衡量一家企业质量信誉的重要指标之一。

以下是该汽修企业客户投诉处理的评估:- 投诉率:该企业的投诉率较低,说明其提供的服务质量较高。

本田 QAV-1报告-供应商质量体系监查

M

M

按要求将要追溯的项目填入清单

刘春生

12.3

技术部与生产部关于可追溯的问题接口界定不明确

技术部与生产部沟通界定可追溯性接口:由技术部传递可追溯的要求,生产部填写清单

23

没有反修、再检等异常品的批次管理规则

M

M

L

对反修、再检等异常品进行隔离标识

刘春生

12.13

批次管理办法不全面

修订和完善批次管理办法

出台技术文件管理的新规定,建立技术文件签名制度

宁鸿志

4

标准类管理

11

国标类文件进行了不定期的评审,无具体的文件系统的规定。

M

M

M

对国标、行标、企标等标准类文件资料实行统一管理,形成标准类文件的管理办法。

钟金

12.15

GHT根据公司的实际需要不定期的更新和增加标准,或执行顾客提供的标准,尚未出现标准过期的问题,对标准类文件的控制按外来文件的控制程序进行,导致策划技术文件及标准的管理办法时忽略了有关的规定。

刘春生

——

28

电柜表损坏不能显示正确读数,却没有处理。

L

L

L

检查、维修

余榕

11.30

未按维护计划执行,及时更换

对电修班主任经班进行培训

余榕

29

缸盖罩的φ40孔的检具,点检周期为一年,过长。

H

M

L

对φ40孔的检具检定

符勇华

12.15

对自检量具的检定频率(一年)的规定不合理

修订自制量具的检定计划,确定每半年为检定周期。

符勇华

12.20

8

制造设备的管理

30

新设备调试验收及大修后没有规定验证其工程能力。

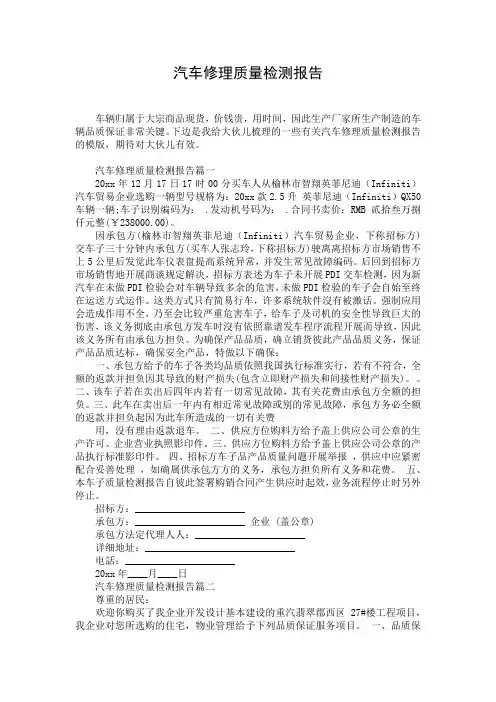

汽车修理质量检测报告

汽车修理质量检测报告车辆归属于大宗商品现货,价钱贵,用时间,因此生产厂家所生产制造的车辆品质保证非常关键。

下边是我给大伙儿梳理的一些有关汽车修理质量检测报告的模版,期待对大伙儿有效。

汽车修理质量检测报告篇一20xx年12月17日17时00分买车人从榆林市智翔英菲尼迪(Infiniti)汽车贸易企业选购一辆型号规格为:20xx款2.5升英菲尼迪(Infiniti)QX50车辆一辆;车子识别编码为: .发动机号码为: .合同书卖价:RMB贰拾叁万捌仟元整(¥238000.00)。

因承包方(榆林市智翔英菲尼迪(Infiniti)汽车贸易企业,下称招标方)交车子三十分钟内承包方(买车人张志玲,下称招标方)驶离离招标方市场销售不上5公里后发觉此车仪表盘提高系统异常,并发生常见故障编码。

后回到招标方市场销售地开展商谈规定解决,招标方表述为车子未开展PDI交车检测,因为新汽车在未做PDI检验会对车辆导致多余的危害,未做PDI检验的车子会自始至终在运送方式运作。

这类方式只有简易行车,许多系统软件沒有被激话。

强制应用会造成作用不全,乃至会比较严重危害车子,给车子及司机的安全性导致巨大的伤害,该义务彻底由承包方发车时沒有依照靠谱发车程序流程开展而导致,因此该义务所有由承包方担负。

为确保产品品质,确立销货彼此产品品质义务,保证产品品质达标,确保安全产品,特做以下确保:一、承包方给予的车子各类均品质依照我国执行标准实行,若有不符合,全额的返款并担负因其导致的财产损失(包含立即财产损失和间接性财产损失)。

二、该车子若在卖出后四年内若有一切常见故障,其有关花费由承包方全额的担负。

三、此车在卖出后一年内有相近常见故障或别的常见故障,承包方务必全额的返款并担负起因为此车所造成的一切有关费用,没有理由返款退车。

二、供应方位购料方给予盖上供应公司公章的生产许可、企业营业执照影印件。

三、供应方位购料方给予盖上供应公司公章的产品执行标准影印件。

东风汽车品质管理基本知识

6、公司质量月活动主题:质量安全是社会和谐的基础。

7、公司质量月活动活动目的是:完成2008年度质量目标、落实下半年品质工作计划、构建、完善公司全流程品质保证体系、通过质量月活动贯彻公司品质方针。

8、股份公司品质例会具体有那些?月度品质委员会、供应商月度改善例会、QRQC改善例会、MQIC市场品情会

11、 缺陷的定义是什么?缺陷是指未满足与预期或规定用途有关的要求。注意“缺陷”一词有法律的内涵,特别是与产品责任有关问题(如:某人有缺陷意味着该人有生理或心理的不足,对产品也是如此,汽车有缺陷意味着可能是制动不好、供油不畅或其他可能导致危险的问题),故此应慎用

12、 质量管理发展经历了哪几个阶段?质量管理的发展经历了1)传统质量管理阶段(又称检验质量管理阶段),2)统计质量管理阶段;3)全面质量管理阶段即现代质量管理。

4、“三不”原则是指:不接受不良、不制造不良、不流出不良

5、何谓品质保证(Quality Assurance简称QA):品质保证是为了保证消费者要求的品质,生产者所实施的有系统的行动。(以汽车而言,即保证具有能使顾客安心购买,并能满意使用,而且耐用的品质—-舒适感、安全性、耐久性、低燃费、操控简单、外型设计美观)。

16、 质量波动分为哪几种?造成波动的因素是什么?质量波动分为正常波动和异常波动,造成波动的因素是由于人、机器设备、原材料、加工方法和环境(简称人、机、料、法、环)五大因素。进行质量控制的目的是消除异常波动,将正常波动控制在规定范围内。

15、 什么是“5S”活动:整理、整顿、清洁、清扫、素养

16、 请列举5种质量改进的工具:因果图、排列图、直方图、检查表、分层法、头脑风暴法、树图、过程决策程序图、网络图

17、 影响产品质量的“4M1E”因素指什么:人、机、料、法、环

东风汽车方针管理各项内容

目标、方策系统图 上级诊断计划

P

各职位活动计划书 改善课题进度表(推进计划表)

各职位管理项目点检用表

外 部 诊 断 公 司 部 诊 断 分

按 计 划 组 织 实 施管理项目一 Nhomakorabea表D

指摘跟踪管理

管方 理策 数实 据施 : 需 要 建 立 基 础

按计划实施

改善课题管理表

实施过程监控

改善课题报告书

对应 指标 的改 善效 果验 证

管需 理要 数建 据立 的 基 础

C

定期诊断例会 (管 理项目进度会)

管理项目进展表

管理图表

管理项目达成情况?

计根 划据 适定 时期 修回 订顾 对 活 动

回顾书1 诊断指摘 有未达成项吗

目视化管理(结果系、要因系)

无

优、缺点与活动计划书的对应

CA

有

措施与活动计划书的对应(修改方策)

内 部 P D C A 循 环 管

回顾书2

整车质量报告

整车质量报告报告编号:XXXXX报告日期:XXXX年XX月XX日报告人:XXXXX公司1. 项目概述本项目是针对某款汽车进行整车质量检测的报告。

本报告旨在分析该车型的整车质量,包括底盘,悬挂,制动系统等方面的性能。

2. 测试标准本项目的测试标准基于国内行业标准GB/T 1236-2003《汽车分条制动试验方法》、GB/T 19596-2004《车辆基本尺寸、质量参数和安全性能术语、定义和通用要求》和公司内部标准。

3. 检测结果3.1 重量该车整车质量为XXXX kg,前轴荷载为XXXX kg,后轴荷载为XXXX kg。

符合标准要求。

3.2 制动效能3.2.1 空载制动性能在速度为XXkm/h时,实测安全制动距离为XXm。

满足公司内部标准。

3.2.2 满载制动性能在速度为XXkm/h时,实测安全制动距离为XXm。

满足公司内部标准。

3.3 车身强度3.3.1 静态强度该车在静态扭矩试验中,未发生失效,所有零部件均符合标准要求。

3.3.2 动态强度在动态行驶过程中,该车辆未发生车身变形、裂纹等现象。

所有零部件均符合标准要求。

4. 结论通过对该款车型的整车质量检测,车辆底盘、悬挂、制动系统等各方面的性能均符合标准要求。

建议增强对车身强度的监督和管理,确保车身的安全性能。

5. 建议根据本报告中的检测结果和分析,建议对该车型进行深入的维修和保养,以提高车辆的安全性和使用寿命。

建议车主定期检查车辆底盘、悬挂、制动系统等关键零部件,确保车辆安全运行。

本报告的检测结果仅针对测试时该车实际状态,不承担其他用途之责任。

如需进一步了解本项目的检测过程或报告内容,请联系本公司。

G-PACV_展开整体说明

WDHAC FQ

√ PACV取值

√ PACV取值 √ PACV取值 √ PACV取值

CP 1.00 1.10 1.20 1.33 1.50 1.67

公差带的σ水平 3σ 3.3σ 3.6σ 4σ 4.5σ 5σ

合格率 99.7300% 99.9033% 99.9682% 99.9934% 99.9993% 99.9999%

上限1.33的意义: 杜绝

低能工程 被评为A级

认识EFGQQ-PACV

从新参数认识G-PACV

K1与K2的调整:

增加了1档评价值——关键的1档。

K1

项目

系数

人

0.8

评 存在的问题:

分

高估

QA机B

1.0

档 感官检查

人+人

1.2

的检出力

人+QA机B 1.3

QA机A

1.4

WDHAC FQ

仅设 2档。

项目

WDHAC FQ

事例:PAC-V ⇒ G-PACV的计算差异 (人+人 系数与评价的差异)

领域

项目

PT组装

市场投诉车辆的发动机油消耗大 对象台数:28台

内容

Φ87的油封垫圈错装成Φ86 ⇒将侧轨压入气缸外壁的力变弱 ⇒OIL渗入燃烧室⇒OIL消耗大

不能自行处理应立即报告上级

作业异常

不勉强进行紧固,迅速报告上级 发生流岗时迅速用呼叫系统报告

品质确认必须仔细,感觉到不对时立刻报告上级

感觉到模具异常时立即报告上级并使用合适的模具

物件异常 脱批车辆流动时要确认品质和规格

例:发动机舱发生零件掉落无法回收时, 一定要报告上级并计入检查单

认识EFGQQ-PACV

SES2检查标准090312

Байду номын сангаас

1.KYT活动推进

未收集、统计虚惊事件; 2.虚惊事件/事故 没向班组传递A、B级虚惊事 信息收集、传递 件和外部事故 C.不安 1.安全 全状态 巡视 的排除 1.实施频次 2.问题的解决 2.SES问 题指摘 1.重点对策 整改 2.风险控制 3.隐患管理 4.职业健康管理 车间管理者没有实施 针对问题应落实的对策未落 实或巡视未发现 上次诊断的共性/重点问题没 有统计分析及对策 本次SES评价值未达到阶段目 标 没有对内外部发现的隐患进 行登记 没有实施有效的对策

东风汽车有限公司SES2检查标准

检查项目 大项 中项 A.安全 健康组 1.组织 织体系 与职责 2.目标 与活动 计划 小项 1.安全领导小组 2.岗位安全职责 1.目标设立和分 解 2.活动计划的执 行 3.检查与评价 B.安全 1.安全 意识能 健康教 力的训 育 练 1.教育计划 2.新员工 3.有资格作业 2.安全 活动 1 未成立或未召开季度会议 不了解自己的职责 车间、班组活动计划书有安 全目标、方策管理项目,但 没有分解和量化 年度、月度活动计划的管理 项目未实施 安全管理项目未得到验证评 价 车间无年度安全健康教育培 训计划 对新员工、转岗和复工人员 未教育 安排没有资格的人员进行相 关作业 仅少部分作业班组展开,或 没有对班组进行月度诊断 实施水平 2 3 已成立且按规定召开季度会议 都清楚应当履行的职责 安全目标和方策管理项目设置合 理,可量化、支撑 年度、月度活动计划相关联并按 计划实施 安全管理项目得到验证评价,并 对异常采取了有效的对策 车间年度安全健康教育计划的有 针对性,并按计划实施了管理 实施了教育和必要的记录 有资格证的人员从事相关作业 所有作业班组全部展开,季度诊 断100%班组并有报告 虚惊事件进行收集/统计/上报, 必要时有对策展开;向所有班组 传递A、B级虚惊事件和外部事故 车间管理者每月实施安全巡视, 有巡视基准,并发现问题 对策落实并进行确认 制订并实施了改善项目并有可见 的改善案例 本次SES评价值均达到阶段目标 登记隐患并有效管理 有效实施相应对策 对事故/损工事件进行了登记和 报告 评价结果 1 2 3 评价方法 ●查阅车间安全领导小组及成员职责分工; ●查阅每季度安全领导小组会议记录(有对上季度工作小结、问题分析和下步工作 要求)。 ●与车间主任交流,抽查部分班长、员工(3-5人) ●厂级、安全部门安全类目标设定的充分性(查看对应的活动计划书) ●车间、班组安全类目标的承接性;查看方针系统图 ●车间、班组安全管理项目是否有责任人,查看方针管理项目一览表 ●安全类管理项目的具体活动是否有效的落实,是否有效管理及评价。查看管理项 目进度表 ●管理项目进行回顾,如有异常是否形成了回顾书2并制定有效的对策措施 ●对重大异常问题或管理项目要形成改善课题进行有效改善 ●查阅车间年度教育计划, ●查证培训记录和台帐 ●查阅车间培训记录 ●验证重要岗位资格证管理台帐是否齐全 ●验证车间是否开展了内部KYT诊断(内部KYT诊断报告) ●抽查车间对内部KYT诊断问题是否制定有效对策并开展了整改落实(内部KYT诊断 问题指摘整改计划及验证评价) ●验证虚惊事件及事故信息是否有效管理(虚惊事件统计及上报报表和查证A、B类 事件传递) ●验证对虚惊事件及事故信息所制定的对策是否有效展开与落实 ●查阅验证车间管理者安全巡视记录 ●对车间领导者巡视基准的查证 ●查阅车间管理者安全巡视问题的整改计划 ●结合车间管理者安全巡视问题的整改计划现场抽查2~3项 ●查阅车间上次SES评价指摘问题的分析报告及水平展开整改对策计划 ●结合整改对策计划和改善报告书现场抽查3~5项进行验证改善效果 ●将本次SES1评价得分与车间SES推进阶段目标进行对比是否达成 ●查阅车间的隐患登记是否实施动态的有效管理(是否更新及时、是否及时关闭) ●查阅车间的防护用品发放标准 ●查阅职业卫生检测和员工康体检结果告知记录 ●查阅相关防护用品现场检查的记录 ●查阅事故/损工事件登记表

汽车行业产品质量检测报告

汽车行业产品质量检测报告第1章引言 (3)1.1 背景与目的 (3)1.2 检测标准与方法 (4)第2章材料与制造工艺检测 (4)2.1 材料分析 (4)2.1.1 金属材料分析 (4)2.1.2 非金属材料分析 (4)2.2 制造工艺评估 (5)2.2.1 金属制造工艺 (5)2.2.2 非金属制造工艺 (5)2.3 在用材料与工艺改进建议 (5)2.3.1 金属材料改进建议 (5)2.3.2 非金属材料改进建议 (6)2.3.3 综合改进建议 (6)第3章整车功能检测 (6)3.1 动力功能检测 (6)3.1.1 发动机功能检测 (6)3.1.2 变速器功能检测 (6)3.2 经济功能检测 (6)3.2.1 燃油经济性检测 (7)3.2.2 二氧化碳排放量检测 (7)3.3 安全功能检测 (7)3.3.1 制动功能检测 (7)3.3.2 车身结构安全功能检测 (7)3.3.3 操控稳定性检测 (7)第四章车身结构与强度检测 (8)4.1 车身结构分析 (8)4.1.1 结构设计分析 (8)4.1.2 材料分析 (8)4.2 车身强度评估 (8)4.2.1 静态强度评估 (8)4.2.2 动态强度评估 (8)4.3 检测结果与改进建议 (8)4.3.1 检测结果 (8)4.3.2 改进建议 (8)第五章悬挂与转向系统检测 (9)5.1 悬挂系统检测 (9)5.1.1 悬挂系统概述 (9)5.1.2 悬挂系统检测方法 (9)5.1.3 悬挂系统检测结果 (9)5.2 转向系统检测 (9)5.2.2 转向系统检测方法 (9)5.2.3 转向系统检测结果 (10)5.3 系统功能评估与优化 (10)5.3.1 系统功能评估 (10)5.3.2 系统优化措施 (10)5.3.3 优化效果验证 (10)第6章制动与轮胎功能检测 (10)6.1 制动功能检测 (10)6.1.1 检测方法 (10)6.1.2 检测结果 (10)6.2 轮胎功能检测 (10)6.2.1 检测内容 (11)6.2.2 检测结果 (11)6.3 制动与轮胎匹配分析 (11)6.3.1 制动与轮胎匹配关系 (11)6.3.2 匹配分析 (11)6.3.3 优化建议 (11)第7章电子与电气系统检测 (11)7.1 电子控制系统检测 (11)7.1.1 检测目的 (11)7.1.2 检测内容 (11)7.1.3 检测方法 (12)7.2 电气系统检测 (12)7.2.1 检测目的 (12)7.2.2 检测内容 (12)7.2.3 检测方法 (12)7.3 系统故障分析与预防 (12)7.3.1 故障分析 (12)7.3.2 预防措施 (12)第8章环境适应性检测 (13)8.1 高温适应性检测 (13)8.1.1 检测目的 (13)8.1.2 检测方法 (13)8.1.3 检测项目 (13)8.1.4 检测结果 (13)8.2 低温适应性检测 (13)8.2.1 检测目的 (13)8.2.2 检测方法 (13)8.2.3 检测项目 (13)8.2.4 检测结果 (14)8.3 恶劣环境适应性评估 (14)8.3.1 评估目的 (14)8.3.2 评估方法 (14)8.3.4 评估结果 (14)第9章噪音与振动检测 (14)9.1 噪音检测 (14)9.1.1 检测方法 (14)9.1.2 检测设备 (14)9.1.3 检测结果 (14)9.2 振动检测 (15)9.2.1 检测方法 (15)9.2.2 检测设备 (15)9.2.3 检测结果 (15)9.3 噪音与振动控制策略 (15)9.3.1 噪音控制策略 (15)9.3.2 振动控制策略 (15)9.3.3 综合控制策略 (15)第10章检测结论与建议 (15)10.1 整体检测结果分析 (15)10.2 优势与不足 (16)10.2.1 优势 (16)10.2.2 不足 (16)10.3 改进措施与建议 (16)10.3.1 提高研发投入,强化技术创新,特别是在新能源、智能化等领域加大政策扶持力度,推动产业转型升级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东风汽车车轮有限公司

质量体系诊断报告

诊断日期: 3月22日至3月23日

诊断者:创超咨询/种衍龄

一、现场诊断情况:

2.配置所需的岗位。

3.展现岗位人员的能力。

4.决定培训需求以及有效性评价的方法。

2.也没有探测员工满意的方法。

2.定期探查员工对公司管理的各种反应以便予以改进。

公司当前有按照QS-9000的要求建立了产品质量先期策划的程序并予以运行,但相关执行人员对其含义及方法的要求不甚理解。

2.1掌握委员会任务,展开P-D-C-A工作

2.2追踪委员会议中所决议之事项

2.3检讨执行绩效,并于会议中提报,向总经理报告进展状况。

2.4确保改进活动持续的展开

2.5对内对外之各项联系工作,协调各部门的协助关系。

3.推行委员

3.1各自部门之TS16949:质量管理系统文件的撰写、指导工作

3.2执行质量活动或会议决议事项

2.弱势:

(1)很多程序、制度虽有文件化,但文件、制度较乱,且执行力度不够。

(2)部分TS16949:相关程序未建立。

(3)设计/开发资料不齐全。

3.机会:

(1)借此推行TS16949:之际,开展相关文件,并予以实施,有利于按汽车工业特点建立质量管理体系,挤身先进管理企业行列。

(2)树立企业新形象,提高知名度。

二、综合建议:

顾问师现场考查、了解后,依据TS16949:标准,建议如下,供贵公司参考:

1.优势:

(1)高阶主管对质量体系高度重视,身体力行,已向员工示意质量之重要,

(2)企业机制灵活,调整迅速。

(3)公司内部有若干骨干,愿意投身之中,且具有相当基础。

(4)贵公司企业发展迅速,市场知名度高。已与国内著名企业配套,外销势头良好。

四、建议成立推动委员会以利推动TS16949:

组织图如下所示(根据贵公司状况,建立适合贵公司之推动委员会组织机构):

a.委员会成员职责:

1.主任委员:具有决策权之人员担任,可由总经理担任。

1.1订定质量方针、目标

1.2于会议中担任主席

1.3负活代表:具有专业素养之人员担任,能够从管理阶层中选取;建议宋副总担任

2.公司借此机会,划清部门职掌,理顺各部门、流程、作业方法、检验方法,有助于稳定产品质量,赢得顾客,战胜对手,

3.借此推动之际,培训员工,灌输质量意识、观念,并导入国外先进经营思想,

4.建立顾客满意、持续改进之体系,使企业不断向新的目标迈进,

5.建立以预防为主的质量管理方法,加强内部沟通,使上情下达,下情上达均有合理之管道,达成奠定企业文化的基础。

(3)借此机会,建立全面企业各方面(采、销、人、发、)系统、制度,以规范企业经营。

4.威胁:

(1)质量体系不能符合TS16949:之要求,内部作业质量较难控制,产品质量不易稳定。

(2)行业竞争激烈,面临众多挑战。

(3)若不及时提高企业管理水平,较难适应国外企业的竞争。

三、结论:

1.厂方与顾问师全力配合,定能建立完善质量管理体系,以达规范经营、提升素质之目的,

2.明确特性的控制方法。

2.以文件化的形式建立内部的有害物资管理方法并进行符合性验证。

公司当前有按照QS-9000的质量体系要求建立了对搬运、储存、防护、包装、交付控制的文件化的程序并对安全库存进行评价。但未有对库存品进行与质量有关的检查确认。

公司有按照QS-9000的要求建立了文件化的程序,但对持续改进的定义及做法不明确。也未按照程序的规定执行。

3.3落实高阶经营者之质量政策

3.4各部门之间之沟通。