食品工程原理干燥

第八章-干燥(食品工程原理-笔记)

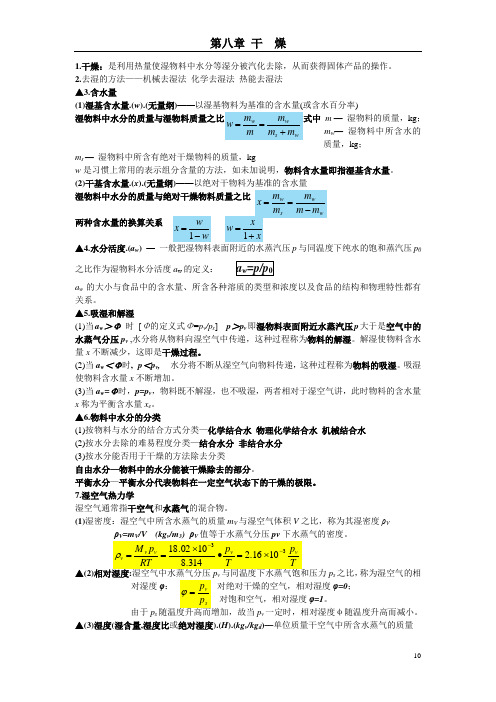

1.干燥:是利用热量使湿物料中水分等湿分被汽化去除,从而获得固体产品的操作。

2.去湿的方法——机械去湿法 化学去湿法 热能去湿法▲3.含水量(1)湿基含水量.(w ).(无量纲)——)m — 湿物料的质量,kg ;m w — 湿物料中所含水的质量,kg ;m s — 湿物料中所含有绝对干燥物料的质量,kgw 是习惯上常用的表示组分含量的方法,如未加说明,物料含水量即指湿基含水量。

(2)干基含水量.(x ).(无量纲)—— 两种含水量的换算关系 ▲4.水分活度.(a w ) — 一般把湿物料表面附近的水蒸汽压p 与同温度下纯水的饱和蒸汽压p 0之比作为湿物料水分活度a w 的定义: a w 的大小与食品中的含水量、所含各种溶质的类型和浓度以及食品的结构和物理特性都有关系。

▲5.吸湿和解湿(1)当a w >Φ 时 [Φ的定义式Φ=p v /p s ] p >p v 即湿物料表面附近水蒸汽压p 大于是空气中的水蒸气分压p v ,水分将从物料向湿空气中传递,这种过程称为物料的解湿。

解湿使物料含水量x 不断减少,这即是干燥过程。

(2)当a w <Φ时, p <p v ,水分将不断从湿空气向物料传递,这种过程称为物料的吸湿。

吸湿使物料含水量x 不断增加。

(3)当a w =Φ时,p=p v ,物料既不解湿,也不吸湿,两者相对于湿空气讲,此时物料的含水量x 称为平衡含水量x e 。

▲6.物料中水分的分类(1)按物料与水分的结合方式分类—化学结合水 物理化学结合水 机械结合水(2)按水分去除的难易程度分类—结合水分 非结合水分(3)按水分能否用于干燥的方法除去分类自由水分—物料中的水分能被干燥除去的部分。

平衡水分—平衡水分代表物料在一定空气状态下的干燥的极限。

7.湿空气热力学湿空气通常指干空气和水蒸气的混合物。

(1)湿密度:湿空气中所含水蒸气的质量m V 与湿空气体积V 之比,称为其湿密度ρV▲(2)v p s 之比,称为湿空气的相对湿度φ: 对绝对干燥的空气,相对湿度φ=0; 对饱和空气,相对湿度φ=1。

食品干燥的化学反应原理

食品干燥的化学反应原理食品干燥是一种常用的食品加工技术,通过将食品暴露在高温或低湿的环境中,加速水分的蒸发,从而达到延长食品保质期、减轻重量、方便储存和运输等目的。

食品干燥的化学反应原理主要包括水分蒸发和食品组分的维持稳定性。

1. 水分蒸发食品干燥的首要目标是将食品中的水分蒸发出去,使食品失去足够的水分含量,从而降低食品中微生物和酶的活性,延长食品的保质期。

水分蒸发的化学反应原理主要是水的蒸发和蒸汽的扩散。

水的蒸发是指水分分子从食品中自由转变为水蒸汽的过程。

当食品暴露在高温环境下,食品中的水分分子会吸收热量,并增加其动能,逐渐获得蒸发的能力。

通过升温和提高环境湿度可以增加水分蒸发速度。

此外,还可以使用真空干燥技术,通过降低环境压力,使水的沸点降低,进一步加快水分的蒸发速度。

蒸汽的扩散是指水蒸汽从食品中的内部向外部环境扩散的过程。

食品中的水蒸汽分子会在高温环境下获得足够的动能,从高浓度区域向低浓度区域移动,形成蒸汽的扩散梯度。

蒸汽的扩散速率取决于环境湿度、温度、食品材料的透气性等因素。

2. 食品组分的维持稳定性在食品干燥的过程中,除了水分的蒸发外,还存在一些化学反应会影响食品的品质和口感。

为了维持食品的稳定性,需要注意以下几个化学反应原理:氧化反应:食品中的一些营养成分和食品色素容易受到氧气的氧化作用而引起质量的下降。

为了减少氧化反应,可以在食品干燥过程中降低环境中的氧气含量,或者使用抗氧剂添加剂保护食品。

酶的反应:一些食品中存在的酶容易受到高温的影响而降解,从而影响食品的品质和口感。

为了减少酶的反应,可以在食品干燥的早期阶段快速提高温度,使酶活性迅速降低。

同时,也可以使用抑制酶活性的物质来保护食品。

糖类和蛋白质的反应:在高温条件下,食品中的糖类和蛋白质会发生一些非酶催化的化学反应,例如Maillard反应。

这些反应会产生氨基酸的羧化产物和糖的褐色物质,从而影响食品的口感和色泽。

为了减少这些反应,可以降低食品的温度和湿度,控制食品的糖和氨基酸含量。

食品工程原理实验——干燥曲线

实验四干燥速率曲线与干燥速率曲线测定一、实验目的1. 测定在恒定干燥条件下,物料的干燥曲线与干燥速率曲线。

2. 用湿球法测定空气的湿度。

3. 测定恒速干燥阶段的传质系数KH和传热系数a。

4. 了解影响干燥速率曲线的主要因素。

二、实验原理1. 恒定干燥条件——干燥过程中湿空气的温度、湿度、流速及物料接触方式均保持不变。

2. 干燥速率U=﹣,kg/(m2·s)U=﹣Gc——绝干物料质量,kg; A——物料干燥表面积,m2 。

以干燥时间τ对物料干基含水率X作图,可得干燥曲线,如图a所示。

以物料干基含水率X对干燥速率U作图,可得干燥速率曲线,如图b所示。

1.传质系数和传热系数a的确定在恒定干燥条件下,当干燥处于恒速阶段时,干燥速率可用湿度差或温度差作为推动力表示为: U=KH(HW﹣H) U=a(t﹣tW)2.湿球温度湿球温度是湿空气与湿纱布之间传热和传质达到稳态时湿纱布的温度,其关联式可由上述传热方程和传质方程推出:tW=t﹣(Hw﹣H)当空气速度为3.8~10.2 m/s 范围时,a/KH≈0.96~1.005三、实验装置1、实验装置为对流箱式干燥器。

装置结构及流程图可参见实验仿真系统干燥实验界面图。

2、本装置采用电子天平和数码显示仪表。

四、实验方法1. 首先熟悉实验原理和实验装置结构及流程。

2. 本实验物料为砖片,规格如下:Gc=100g 尺寸为100mm*40mm*8mm3. 正确操作顺序:(1)启动风机,用风量调节阀调节流量;(2)调节温控器至合适温度后,接通加热器;(3)当达到恒定温度(继电器的红绿指示灯交替亮灭)后,将物料装入干燥室内,关上干燥室门,同时尽快按动计时器按钮,此时,可按动按钮,调入原始数据记录表格;(4)按动按钮可计入当前一组原始数据,在物料含水率范围内分为15~25个数据点;(5)按动按钮,进入数据处理环境界面,可以查看数据处理结果表格,并可按动按钮,选择或按钮,查看曲线图及其回归方程式;(6)如认为数据点分布不合适,可按动返回实验环境,按动按钮后重新做实验。

第二章第二节 食品干燥机制

2. 干燥阶段

在典型的食品干燥过程中,物料经过预热后,干燥先经过速率 上升(增速期),然后就较快地就进入两个主要干燥阶段: 干燥速率恒定阶段(恒速期) 干燥降速阶段(降速期)

(1)恒速期

水分子从食品内部迁移到表面的速率大于或等于水分子从表面跑向干燥 空气的速率;

干燥推动力是食品表面的水分蒸汽压和干燥空气的水分蒸汽压两者之差; 传递到食品的所有热量都进入汽化的水分中,温度恒定。

湿度梯度影响下水分的流向图

M+Δ M

M

内部

I

水分迁移

grad M

水分梯度

表面

Δn

导湿性引起的水分转移量公式:

I水= -Kγ0 ( ǝM / ǝn ) = -Kγ0 Δ M ( Kg/m2·h )

物料性质 水分梯度

其中: I水 — 物料内水分转移量,单位时间内单位面积上的水 分转移量(kg/ m2·h)

Ⅰ

Ⅱ

Ⅲ

D

E

B

A

C

物料水分M(kg/kg干物质)

物料水分含量和导湿系数间的关系 Ⅰ— 结合水分(单、多层水) Ⅱ— 渗透水分(多层水) Ⅲ— 毛细管水分(自由水)

物料温度与导湿系数的关系

K×102=(T/290)14

K与温度 指数成正比

温度(℃)

硅酸盐类物质温度和导湿系数的关系图

2. 导湿温性

驱动力

总结: 由导湿性和导湿温性解释干燥过程曲线特征

注意

以上我们讲的都是以空气为介质通过加热来干燥, 对流热量传递。若是采用其它加热方式,如没有 热量传递过程,则干燥速率曲线将会变化。

三、影响干制的因素

干制过程就是水分的转移和热量的传递,即湿热传递, 对这一过程的影响因素主要取决于干制条件(由干燥 设备类型和操作状况决定)以及干燥物料的性质。

食品工程原理——食品干燥原理

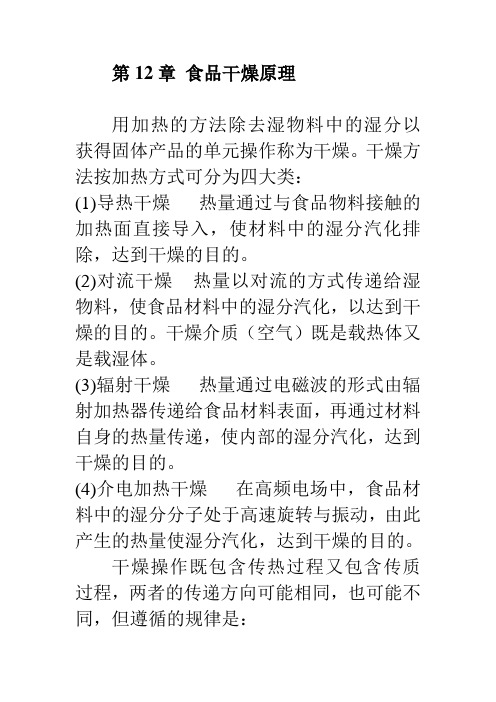

第12章食品干燥原理用加热的方法除去湿物料中的湿分以获得固体产品的单元操作称为干燥。

干燥方法按加热方式可分为四大类:(1)导热干燥热量通过与食品物料接触的加热面直接导入,使材料中的湿分汽化排除,达到干燥的目的。

(2)对流干燥热量以对流的方式传递给湿物料,使食品材料中的湿分汽化,以达到干燥的目的。

干燥介质(空气)既是载热体又是载湿体。

(3)辐射干燥热量通过电磁波的形式由辐射加热器传递给食品材料表面,再通过材料自身的热量传递,使内部的湿分汽化,达到干燥的目的。

(4)介电加热干燥在高频电场中,食品材料中的湿分分子处于高速旋转与振动,由此产生的热量使湿分汽化,达到干燥的目的。

干燥操作既包含传热过程又包含传质过程,两者的传递方向可能相同,也可能不同,但遵循的规律是:热量传递方向:热量总是由高温区向低温区传递。

物质传递方向:物质总是由高浓度(或高分压)区向低浓度(或低分压)区传递。

干燥进行的必要条件:物料表面的湿汽的压强必须大于干燥介质中湿分的分压。

此差值越大,推动力越大。

本章所论及的湿分为水分,干燥介质为热空气。

1 湿空气的热力学性质1.1 湿含量(湿度)H湿含量是湿空气中水蒸汽的质量与绝干空气的质量之比。

v v a a v v a v p P p M n M n m m H -===2918或 v v p P p H -=622.0 (kg/kg 绝干气)式中:p v 、P-分别为水蒸汽分压和湿空气总压,Pa 或kPa 。

湿含量也可理解为单位质量(1kg )绝干空气中所容纳的水蒸汽质量。

1. 2相对湿度φ湿空气中水蒸汽分压与同温度下水的饱和蒸汽压之比。

s v p p =φ式中:p v 、p s -分别为水蒸汽分压和同温度下水的饱和蒸汽压,Pa 或kPa 。

相对湿度用来衡量湿空气的不饱和程度,反映湿空气的吸收水汽的能力,φ值越小,吸收水汽的能力越强。

对于饱和湿空气,φ=1(或100%); 对于绝干空气,φ=0。

食品干制的原理

食品干制的原理

食品干制的原理是通过控制食品表面的温度、湿度和气体环境,从而使食品中的水分逐渐蒸发或逸出,达到干燥的目的。

食品干制可以采用自然干燥或人工干燥的方法。

自然干燥是将食品暴露在自然的环境中,利用太阳辐射、风力和温度差等自然条件,通过风干、晾晒等方式让食品中的水分逐渐蒸发或蒸发。

这种方法适用于气候干燥、气温高、湿度低的地区,但干燥速度较慢,并且容易受到天气等因素的影响。

人工干燥是通过人为创造适宜的环境条件来进行食品干燥。

常用的人工干燥方法包括热风干燥、真空干燥、冷冻干燥等。

其中,热风干燥是最常见的一种方法,它利用加热设备产生的热空气对食品进行干燥。

在干燥室中,加热设备产生的热空气会与食品表面的湿气发生热交换,使水分蒸发,然后通过通风设备排出。

真空干燥则是在低压下进行干燥,通过减压使水分在低温下快速蒸发。

冷冻干燥是将食品冷冻成无水晶冰,并在低温下施加真空进行干燥,即冷凝水直接由固体状态转变为气体状态。

这些人工干燥方法可以加快干燥速度,提高干燥效果,并且可以根据不同的食品特性选择合适的方法。

总的来说,食品干制的原理是通过控制食品表面的温度、湿度和气体环境,使食品中的水分逐渐蒸发或逸出,达到干燥的目的。

不同的干燥方法和条件可以根据食品的特性和要求进行选择,以实现最佳的干燥效果。

食品工程原理课件第七章

干燥

例7-3 已知图7-2中A代表一定状态的湿空气,试查取 湿度H、焓值I、水汽分压p、露点td 、湿球温度tw值。 解 ①湿度H,由A点沿等湿线向下与水平辅助轴的交点H, 即可读出A点的湿度值。

②焓值I,通过A点作等焓线的平行线,与纵轴交于I 点,即可读得A点的焓值。

③水汽分压p,由பைடு நூலகம்点沿等湿度线向下交水蒸汽分压线 于C,在图右端纵轴上读出水汽分压值。

干燥

现将图中各种曲线分述如下: ①等湿线(即等H线)。等湿线是一组与纵轴平行的直线, 在同一根等H线上不同的点都具有相同的温度值,其值在

辅助水平轴上读出。图7-1中H的读数范围为0~0.2kg/kg绝

干气。 ②等焓线(即等I线)。等焓线是一组与斜轴平行的直线。

在同一条等I线上不同的点所代表的湿空气的状态不同,但

干燥

例7-4 某常压空气的温度为30℃、湿度为0.0256kg/kg

绝干气,试求:

(1)相对湿度、水汽分压及焓;

(2)若将上述空气在常压下加热到50℃,再求上述各性质

参数。

解 (1)相对湿度

由附录查得30℃时水的饱和蒸汽压ps=4.2474kPa。用式7-5 求相对湿度,即

H 0.622 ps

p ps

干燥

7.1 干燥基本原理 7.2 干燥过程的计算 7.3 干燥设备

干燥

7.1 干燥基本原理

干燥是利用热能使湿物料中水分等湿分被汽化去除, 从而获得固体产品的操作。

7.1.1 干燥的目的和方法

1.干燥的目的 从物料中除去湿分的操作(湿分:水分或其他溶剂), 延长货架期,便于储运及工艺需要。

干燥

2.干燥方法 (1)按照热能供给湿物料的方式,干燥法可分为: ①传导干燥。热能通过传热壁面以传导方式传给物料, 物料中的湿分被汽化带走,或用真空泵排走。例如纸制品 可以铺在热滚筒上进行干燥。 ②对流干燥。使干燥介质直接与湿物料接触,热能以 对流方式加入物料,产生的蒸汽被干燥介质带走。

食品干燥技术之普通干燥

食品干燥技术之普通干燥(一)原理1.物料干燥过程的推动力和阻力当湿物料受热进行干燥时,开始时水分均匀分布于物料中,然后随着物料表面水分的汽化,逐渐形成从物料内部到表面的湿度梯度。

物料内部的水分就以此湿度梯度作为推动力,逐渐向表面转移。

同时,热空气将热量传递给物料表面,使物料内外存在温度梯度,这一温度梯度也可使物料内部的水分发生传递,称为湿热导,方向是从高温处向低温处进行。

水分由物料内部扩散到表面后,便在表面汽化。

2.影响干燥速度的因素影响干燥速度的因素很多,对于对流干燥,主要有湿物料的性质与形状,包括物理结构、化学组成、形状大小、料层厚度及水分结合方式;物料中水分的活度与湿度;物料的温度;干燥介质的温度;干燥介质的湿度;干燥介质的流速;介质与物料的接触状况,凡是对介质流动造成较强烈的湍动的因素都可提高干燥速度。

(二)干燥的方法食品的干燥涉及过程复杂,包括物理、化学及生物学的变化,而且有些干燥制品还要求有较好的复水性,使制品恢复到接近原来的外观和风味,因此需要正确的选择干燥方法和相应的干燥装置。

干燥过程的本质是水分从物料表面向气相中蒸发的工艺过程。

干燥可分为常压干燥和真空干燥。

常压干燥主要采用热空气或烟道气体作为干燥介质,它具有干燥时带走汽化水分的载体作用。

真空干燥是借真空泵将汽化的水蒸气抽走。

干燥过程中,物料表面的水分要不断汽化,从而使内部的水分继续扩散到表面来,达到干燥的目的。

根据物料加热的方式不同,又分为三种干燥方法:对流干燥(热风干燥)、辐射干燥及接触干燥(传导式)。

1.对流干燥直接以高温的空气为热源,借对流方式将热量传递给物料,热空气既是载热体又是载湿体。

一般热风干燥多在常压下进行。

2.辐射干燥是食品工业上的一种重要的干燥方法。

即利用红外线、远红外线、微波等能源,将热量传递给物料的干燥方法。

可在常压或真空下进行。

3.接触干燥是间接靠间壁的导热将热量传递给与壁面接触的物料。

热源可以是水蒸气、热空气或热水等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对多层带,湿物料由最上 层加入,从最下部卸出。 热空气预热后从底部引入, 又排气管排出。

带式干燥器

特点:可连续化操作,但干燥时间较长,耗能 高。 适用性:适合块状物体物料的干燥,如果蔬干 制。

4、气流干燥器

结构与原理:由加热

系统、干燥室、加料系 统、分离回收系统组成, 可利用高速的热气流使 粉、粒状的物料悬浮于 其中,在气力输送过程 中进行干燥。

冷冻干燥

第一节

概述

一、干燥的目的和方法 (一)去湿与干燥 1、去湿:从物料中除去湿分的操作。 2、常用去湿方法 (1)机械去湿法 物料带水较多时,可先用压榨、离心过 滤等机械分离方法除去大量的水。

(2)吸附去湿法 用某种干燥剂(如氯化钙、硅胶、分子 筛等)通过吸附除去物料中的水分。 (3)热量去湿法 用热空气或其它高温气体为介质,使之 掠过物料表面,用热能使物料中的水分汽化 除去的方法称为“干燥” 。 干燥:除去少量水分,得到固态物料 蒸发:除去大量水分,得到浓缩液

湿度越小,吸湿能力越大。

湿空气的状态参数

2、比体积(vH)

湿空气的体积与其中干空气质量之比。

数值上是1kg绝干空气分体积与其所携带 的H kg水蒸气的分体积之和。

273 t 1.013 105 1 H vH 22.4 273 p 29 18 273 t 1.013 105 (0.772 1.244 H ) 273 p

二、干燥过程的热量衡算简介

1、热耗量 衡算原则:输入热量=输出热量 2、单位热耗 蒸发1kg水相应的加热器加热量。 3、热效率

蒸发水分所需的热量 100% 向干燥系统输入的总热量

W (2490 1.88t2 ) 100% Q

三、干燥动力学简介

(一)干燥机理 1、传热:两步,外部依靠对流传热, 内部为热传导 2、传质:两步,外部对流传质,内部 依靠液态扩散、气态扩散、毛细管流动、 热流动。

(3)湿含量:单位质量干空气所带有的 水蒸汽质量。

mV M V nV pv H 0.622 md M d nd p pv

相对湿度和绝对湿度的关系

绝对湿度:是湿空气含水量的绝对值,但

不能用于分辨湿空气的吸湿能力。

相对湿度:说明湿空气偏离饱和空气的程度,

能用于判定该湿空气能否作为干燥介质,相对

② 干燥空气用量L

W L H 2 H1

二、干燥过程的热量衡算简介

③ 耗热量

LI 0 Qp LI1

QP L( I1 I 0 )

连续干燥热量衡算

④单位热耗

QD L( I 2 I1 ) G( I 2 I1) QL

⑤ 干燥系统消耗总热量

Q QP QD L( I 2 I 0 ) G( I 2 I1) QL

气连续地在洞道内被加热并强制地流过物料表面,流 程可安排成并流或逆流等。

隧道式干燥器

特点:简单、使用灵活,干燥器容积大,但小车在隧道内 停留时间长,不适合热敏性物料。

适用性:适用于干燥块状食品,如果脯、蘑菇等。

3、带式干燥器

结构与原理:干 燥室中,有一根 或几根运输带 (食品行业常用 金属带),运送 被干燥物料。热 空气与物料成逆 流或错流方向流 动,将湿分汽化 后带出器外。

V

H

T (287 461H ) P

Байду номын сангаас

湿空气的状态参数

3、湿比热容CH 常压下,湿空气中1kg绝干空气及其 所带的H kg水蒸气的温度升高(或降低) 1℃所吸收(或放出)的热量。

cH cd cv H

cH 1.01 1.88H

湿空气的状态参数

4、比焓h 湿空气中,1kg绝干空气的比焓与 其所带的H kg水蒸气的比焓之和。

③ 等温线(等t 线):0~250 ℃;

④ 等相对湿度线(等 线):5% ~100%;

⑤ 水蒸气分压线(pv 线): 0~26 kPa。

2、h-H 图的应用

h-H 图的应用

其它确定空气状态参数的范例

三、湿物料中的水分

(一)含水量

1、湿基含水量

水分质量 w 100% 湿物料总质量

2、干基含水量

湿物料中的水分

(三)吸湿、解湿与等湿

1、解湿 当aw> ,水分从物料向空气转移。 2、吸湿 当aw < ,水分从空气向物料转移。 3、等湿 当aw = ,达到吸湿-解湿平衡,等湿,物 料中水分不再变化。

湿物料中的水分

(四)物料中的水分的分类 1、按与物料结合方式: 化学结合水、物理化学结合水、机械结合 水 2、按去除的难易程度 结合水分:物化结合水分及机械结合的毛 细管内的水分;结合力强,难除去。 非结合水分:物料中的吸附水分和空隙中 的水分;机械结合,结合力较弱,易除去。

1、厢式干燥器

物料盘 加热器 风扇

结构与原理:小型的称为烘箱, 大型的称为烘房,在常压或真空

进风

排气 小车

厢式干燥器

下间歇操作。厢内设有支架,湿 物料放在矩形浅盘内,空气经加 热器预热并均匀分配后,平行掠 过物料表面,离开物料表面的废 气,部分排出,部分循环,与新 鲜空气混合后用作干燥介质。

厢式干燥器

第四节:干燥设备

基本要求 ① 保证干燥产品的质 量要求; 干燥器类型

类型 对流干燥器 干燥器 厢式干燥器 气流干燥器 沸腾干燥器 转筒干燥器 喷雾干燥器 滚筒干燥器 真空盘架式干燥器 红外线干燥器 微波干燥器

② 干燥速率快、热效

率高; ③ 操作控制方便、劳 动条件好,成本低。

传导干燥器 辐射干燥器 介电加热干燥器

随过程进行,沿塔高空气温度 下降,湿度上升,焓维持不变 绝热饱和冷却塔

饱和

t tas

湿空气的状态参数

I1 (cg Hcv )t Hr0

I 2 (cg H as cv )tas H as r0

I1 I 2

r0 tas t H as H cH

tw t ( H s,tw H ) ( / kH) rtw

实际干燥操作中,常用干、湿温度计测量空

湿空气的状态参数

(3)露点Td

不饱和空气 等压等湿冷却 饱和空气

t ps

t td ; H H s ,t d ;

100%

湿空气的状态参数

(4)绝热饱和温度Ts :绝热冷却达到的极限温度

不饱和空气与水绝热接触

湿度差

水分汽化:向气相主体传递 (汽化热为空气本身温度降低放出显 热,此热量被水汽携带至空气中)

优点:结构简单、制造容易、适应性强。 缺点:干燥不均匀,干燥时间长,劳动强度大, 操作条件差。

适用性:适用于干燥

粒状、片状和膏状物料, 批量小、干燥程度要求 高、不允许粉碎的脆性 物料。

厢式干燥器

2、隧道式干燥器

风扇 进气 湿物 料 加热 器

隧道式干燥器

干品 排气 口 装料 车

结构与原理:在狭长通道内设轨道,物料放置在一串 小车上,小车可以连续地或间歇地在进、出通道。空

(二)干燥的目的

1、延长食品货架期; 2、便于贮运; 3、加工工艺的需要。

(三)干燥方法

1、按操作压力不同:常压干燥、真空干 燥 2、按操作方式不同:间歇式干燥、连续 式干燥。 3、按传热方式不同:对流干燥、传导干 燥和辐射干燥(红外线、微波)。

食品生产中应用最多的是对流干燥。

气流干燥器

气流干燥器

优点:设备紧凑,结构简单;可以完全自动 控制;对流传热系数和传热温度差大,干燥 器体积小,干燥速率快,物料停留时间短, 可在高温下干燥;热利用率高。 缺点:气流在系统中压降较大;干燥管长; 在干燥过程中存在摩擦,易将产品磨碎;分 离器的负荷大。 适用性:适合干燥颗粒或小块状不易黏结、 不怕磨损的物料,如原粮、味精等。

水分质量 X 绝干料质量

X 3、两种含水量的换算关系 w 1 X

湿物料中的水分

(二)水分活度

指食品中水分存在的状态,即水分与食 品结合程度(游离程度)。aw 越高,结合 程度越低;水分活度值越低,结合程度越高。 物化角度:aw= p/p0 生化角度:aw 表明水分被微生物利用 程度和促进酶反应的能力。

第二节:湿空气热力学基础

一、湿空气的状态参数 1、湿度 表示湿空气中水蒸气的多少。 (1)绝对湿度 ρV = mV /V

湿空气的状态参数

(2)相对湿度:湿空气中水汽分压pv与 同温度下水的饱和蒸汽压pS 之比。

pv 100% ps

=0,绝干空气; = ,饱和空气 1

三、干燥动力学简介

(二)干燥实验和干燥曲线 干燥曲线:物料含水量X (或物料表面温度 )与干

燥时间τ之间的关系。

a. AB段:预热阶段; b. BC段:恒速干燥阶段; c. CD后:减速干燥阶段。

干燥曲线

三、干燥动力学简介

恒速干燥 水分内部迁移速率远大于表面汽化速率,属于表面汽 化控制阶段,其特征为: a. 表面维持润湿状态,汽化的水分为非结合水分; b. 空气传给湿物料的显热等于水分的汽化热。 降速干燥 水分内部迁移速率小于表面汽化速率,属于内部迁移 控制阶段,其特征为: a. 表面逐渐变干,汽化的水分为结合水分; b. U f (物料本身结构、形状和尺寸)

第八章

干

燥

主讲:孔欣

教学目的和主要内容

目的:掌握干燥概念 和原理;熟悉湿空气 性质及湿焓图;了解

概述 湿空气热力学基础 物料衡算和热量衡算 平衡关系和速率关系

干燥的物料衡算与热 干燥 干燥计算简介 量衡算,以及干燥的 平衡关系与速率关系; 干燥设备 熟悉常见干燥设备类 型;熟悉冷冻干燥原 理和工作过程。