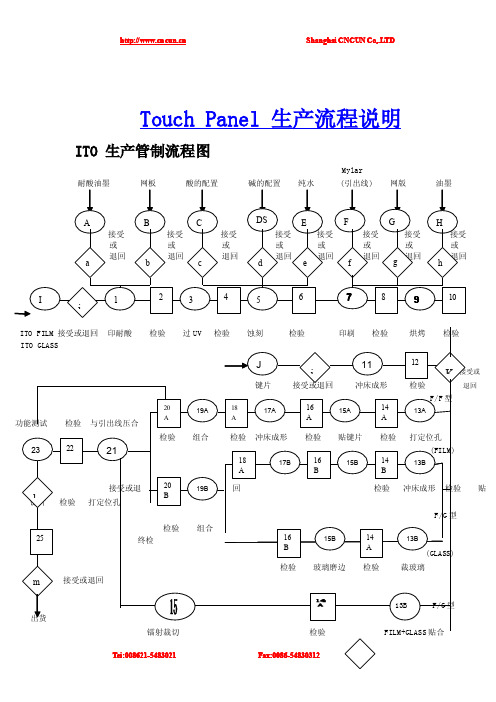

触摸屏ITO制程

ITO生产流程

A-SiO2GlassShieldingITOB・SiO2$ITO结构示意图金属METAL 绝缘材料OGITO、、-A・SiO2METAL-x-iTO, Y-rro. OG -Glass-Shieidiw ITO・ B-SiO2XDC.AQMF.RFPOW男/•«镇原理:如上图所示,在一真空腔体内,将祀材揍阴极,丽基板揍正极或揍地,并耳入Ar V体,当两极问加入一离电压时,其Ar会解翦成Ar+和b(其Ar*和e-的第离子体谓之电浆),而Ar*今冲向阴极之祀材,尹将雹材的原子冲#岀来.而后»冲«出的原子合落在《扳上堆积形成薄膜.TARi^T后筱*久《石或可幼式K石,作用为在TARGETS面行成强犬《场・可以犬幅提高舉面电浆高子化程度。

ITO制程(正型光阻)镀rro($puttb)涂布光阻(Co湎谊)T T蚀刻(Bdiins)6曝光(Expoaire)显影(DevelopingY剥雎(Stii血S)需要“播放•此页观看动ffi效果■ . ♦■ ■ ♦—• • ■ • —■- -I -» ■ ■——fr —♦—•- * ■•——■* — 4 ・• —■ • -■• '«—• ■绝缘层OG(正型光阻)rro完成玻璃(Glass)ZI■=> 涂布O觥阻(Coaling)显形(Developing)<=31曝光(Exposiiie)OG完成玻akGh⑹金属镀膜(Sputter)金展制程{正型光阻)u蚀刻(Etching)VT显數Developing)T曝光(E5q>o<aire)剥膜⑶门|)讹)需要••播放•此页观看动0效果网印可剥胶可剥胶切割切割线仿形仿出所!»外形。

电容屏(Film_To_Film结构)制作流程

B

按客户要求,更改出PIN定义与FPC位置

C

按键往视窗方向移动0.35MM,FPC往左移动了5.35mm

DATE 10.11.06 10.11.16 10.11.16

NAME CHRICS CHRICS CHRICS

FRONT VIEW

259.00±0.10(Lens) 245.73(SENSOR OUTLINE) A

三道风切的压力上 10±3 KPa、第三道风切的压力下 8±3 KPa、第四道风切的压力上 10±3 KPa、第四道风切的压力下 8±3 KPa、

第五道风切的压力 4±1 KPa、脱膜喷林的压力 25±3KPa、第六道风切的压力上 10±2 KPa、第六道风切的压力下 8±2 KPa、第七

道风切的压力上 10±2 KPa、第七道风切的压力下 8±2 KPa、超声波清洗(循环水清洗喷淋的压力上 0.25±0.05 MPa)、超声波清

3)固化参数:

绝缘油

稀释剂

CR-18T-KT1

—

回墨刀速度 (档) 3±0.5

刮刀速度(档) 2.2±0.5

刮刀深度 (mm)

5~10

回墨刀深度 (mm) -1~1

刮刀压力 (kgf/cm2)

5±1

刮刀硬度(度) 80~85

硬化剂 —

配比 —

使用粘度 200~350dpa.s

光积量(mj/cm2) 950 ~1150

5.95

Tempered glass

T=1.1mm C

Pantone 425C

16.64±0.30

14.36±0.30

Back adhesive to outline

16.64±0.30

14.36±0.30

触摸屏生产流程

少,一般来说撕出后引出线上的银胶或碳胶的 转移

量不可少于 50%.(主要针对 PET 引出线)而对于 FPC

出线则须以 90 度角垂直于 T/P 方向;做撕出力量

测定。(撕出力量不小于 3~5N/CM)

检验项目: 见表五(压合规范)

见表五(压合规范) 六. 功能测试

ITO 产品一般分矩阵式及模拟式.矩阵式用 OPEN/SHORT 测试机 测试, 模拟式用线性测试机测试.

二. 印刷

表一(蚀刻检验规范)

1. 对引出线 MYLAR 材料、网版、油墨按进料检验规范检验. 2. 对 ITO FILM/ITO GLASS /引出线 MYLAR 进行印刷导电油墨、绝缘等油墨.

最好能用全自动印刷机及半自动印刷机, 以确保高质量及高速度的印刷。

3. 对印刷的产品进行烘烤

4. 将印刷后的产品按烘烤标准干燥.

2)绝缘点:绝缘点用橡皮擦,在绝缘点表面用正常力度擦

三次来回无脱落.

2H 铅笔测试各种油墨无脱落痕迹(呈 45 度斜划)

铅笔应无尖 锐的棱角

1)导通性良好阻值符合要求. 2)线间阻抗符合要求.

3)引线穿刺灌孔导通性良好.

粘胶

用高度规测其总 厚度再减去无胶区 粘胶厚度:0.06±0.01mm 厚度 , 即为粘 胶厚 度.

4)产品组合后无彩虹纹及拖尾现象(Analoge)

5)封胶 ,灌胶后要平滑无杂质 ,不能在 ITO 玻璃面上.

表四(组合规范)

2. Film 冲外形

检验项目: 见表三(压花冲床规范)

3. 裁玻璃及玻璃磨边

检验项目:见下表.

Tei:008621-5483021

Fax:0086-54830312

蚀刻

电容触摸屏工艺流程简介

印刷正面 镭射银浆

印刷反面 镭射银浆

ITO厂工序

印刷 反面ISO

印刷正面 ISO(可选)

反面银浆镭射

正面银浆镭射

成品

贴合

绑定

切割成小片

单层镀ITO

基板

ITO镀膜

双层镀ITO

基板

ITO镀膜

单层镀ITO+METAL

基板

ITO镀膜

金属镀膜

双层镀ITO+METAL

基板

ITO镀膜

金属镀膜

ITO蚀刻-单面结构

L

其中要求如下: 1.不允许有S形翘曲

ITO

ITO架桥:导电性差(40Ω/■左右),解决

了金属点可见的问题,同时增加一道光照,成本

增加。

绝缘材料 金属或ITO

黄光SITO 结构工艺流程图(金属架桥)

单层镀ITO

ITO蚀刻单面结构

黄光厂工序

金属蚀刻单面结构

镀SIO2/OC

印刷可剥胶 (可选)

成品

贴合

绑定

切割

2.黄光DITO结构触摸屏制程

1.黄光SITO结构触摸屏制程

介绍:SITO是Single ITO的简称。即菱型

线路做法。XY轴(发射极和感应极)都在玻璃的

同一面。

X PATTERN和Y PATTERN通过搭桥的方式,

实现触摸屏发射极和感应极的作用。

架桥的选择:

金属架桥:导电性好(0.4Ω/■左右),但

是金属点会可见,影响外观。(推荐)

大片ITO蚀刻干蚀刻

印刷 银浆线路

大片ITO蚀刻干蚀刻

印刷 银浆线路

贴大片 OCA1

贴大片 OCA2

切割成小片

成品

ito工艺流程

ito工艺流程ITO工艺流程是指将ITO膜作为导电膜,通过一系列的加工步骤制备成特定形状和规格的ITO玻璃或ITO膜。

ITO是氧化铟锡的简称,具有良好的导电性和光透过性,广泛应用于LCD、触摸屏、太阳能电池等领域。

ITO工艺流程主要包括ITO膜涂布、光刻、腐蚀、清洗等步骤。

首先是ITO膜涂布,将ITO溶液通过特定的方法涂布在基底材料上,形成薄膜。

涂布过程需要控制好涂布头的喷雾粒径和速度,以及基底材料的表面状况,以保证涂布后的膜质量。

接下来就是光刻步骤,将ITO膜上的光刻胶涂覆在膜上,并利用光刻机将图案光刻到光刻胶上。

光刻胶的选择很关键,它需要满足良好的光刻性能和较高的耐蚀性。

光刻胶暴露后,通过曝光、显影等步骤,将需要保留的图案暴露出来,形成光刻胶模版。

然后是腐蚀步骤,将暴露在光刻胶模版上的ITO膜部分进行腐蚀。

腐蚀可以选择湿法腐蚀或干法腐蚀两种方式,湿法腐蚀一般采用酸性溶液进行,干法腐蚀则通过离子束刻蚀等方式进行。

腐蚀后,光刻胶模版可被去除,暴露出ITO膜的导电区域。

最后就是清洗步骤,将ITO膜表面的光刻胶残留物和腐蚀产物进行清洗。

清洗过程采用有机溶剂、超纯水或酸碱溶液进行,以确保膜表面的清洁度和平整度。

清洗后即可得到满足要求的ITO玻璃或ITO膜。

整个ITO工艺流程中,涂布、光刻和腐蚀是关键步骤,其中涂布和光刻的参数控制直接影响着膜的质量和性能。

涂布时要注意涂布头的均匀性和稳定性,避免出现表面不均匀、厚度不一的情况。

光刻时要保证光刻胶的厚度和质量,以及光刻机的曝光、显影参数的准确控制。

腐蚀时需要选择合适的腐蚀剂和腐蚀时间,以保证腐蚀均匀性和腐蚀深度的控制。

总的来说,ITO工艺流程是将ITO膜加工成特定形状和规格的过程,涵盖了涂布、光刻、腐蚀、清洗等步骤。

这些步骤的参数控制和质量保证对最后的ITO玻璃或ITO膜的性能有着重要影响,因此工艺的优化和改进是提高产品质量和工艺效率的关键。

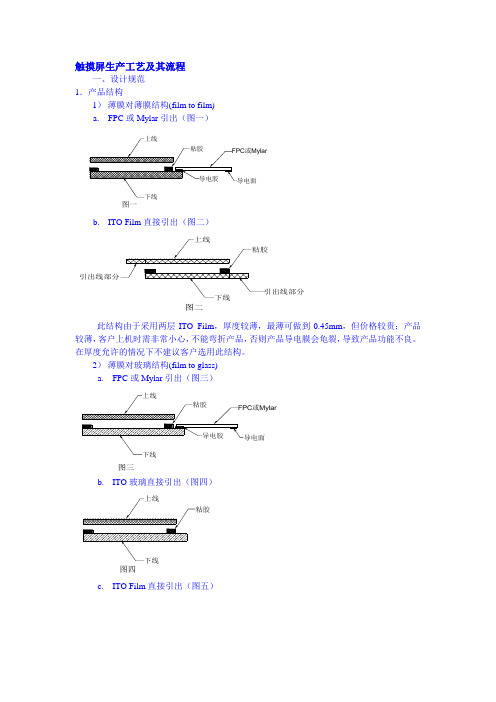

触摸屏生产工艺及其流程

触摸屏生产工艺及其流程一、设计规范1.产品结构1)薄膜对薄膜结构(film to film)a.FPC或Mylar引出(图一)或Mylar图一b.ITO Film直接引出(图二)图二此结构由于采用两层ITO Film,厚度较薄,最薄可做到0.45mm,但价格较贵;产品较薄,客户上机时需非常小心,不能弯折产品,否则产品导电膜会龟裂,导致产品功能不良。

在厚度允许的情况下不建议客户选用此结构。

2)薄膜对玻璃结构(film to glass)a.FPC或Mylar引出(图三)或Mylar图三b.ITO玻璃直接引出(图四)c.ITO Film直接引出(图五)图五此结构成本低,工艺成熟,透明度高,引出线可随意选择,厚度可调整。

b、c两类型采用点胶形式比压合形式好,因上线材料较厚,采用压合时效果不太好;而压头大小也要合适,如果比实际压合面积大会压坏材料。

3)薄膜对薄膜含承托板结构(film to film+PC or glass )或Mylar此结构成本高,结构多,透明度低,OCA与Film贴合时良率低,此结构不建议客户使用。

引出线可采用Mylar或FPC。

或Mylar图七线路部分设计原则1)常用术语a. 外形尺寸(Out dimension):产品的外形面积b. 可视区(View dimension):透明区,装机后可看到的区域。

此区域不能出现不透明的走线及键片等c. 驱动面积(Active dimension):实际可操作的区域。

………………驱动面积比可视面积小………………d. 键片(Spacer):用于粘合上、下线路的双面胶。

e. 承托板:粘于下线背面,起支撑产品的作用。

由于材料增多,产品透明度有所降低f. 敏感区:驱动面积与键片内框的距离。

由于存在键片高度落差,当使用不当,很容易在此区域造成ITO膜断裂导致产品功能不良。

在产品设计上必须考虑周详。

此区域虽小,但不容忽视。

g. 蚀刻:把多余的ITO用酸腐蚀掉。

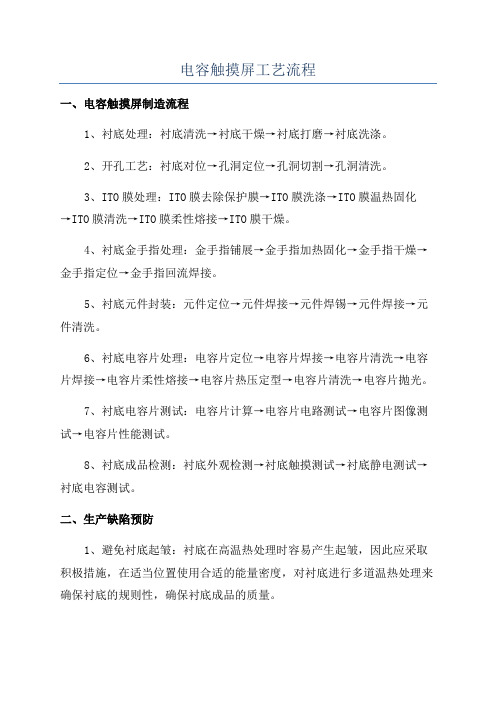

电容触摸屏工艺流程

电容触摸屏工艺流程

一、电容触摸屏制造流程

1、衬底处理:衬底清洗→衬底干燥→衬底打磨→衬底洗涤。

2、开孔工艺:衬底对位→孔洞定位→孔洞切割→孔洞清洗。

3、ITO膜处理:ITO膜去除保护膜→ITO膜洗涤→ITO膜温热固化

→ITO膜清洗→ITO膜柔性熔接→ITO膜干燥。

4、衬底金手指处理:金手指铺展→金手指加热固化→金手指干燥→金手指定位→金手指回流焊接。

5、衬底元件封装:元件定位→元件焊接→元件焊锡→元件焊接→元件清洗。

6、衬底电容片处理:电容片定位→电容片焊接→电容片清洗→电容片焊接→电容片柔性熔接→电容片热压定型→电容片清洗→电容片抛光。

7、衬底电容片测试:电容片计算→电容片电路测试→电容片图像测试→电容片性能测试。

8、衬底成品检测:衬底外观检测→衬底触摸测试→衬底静电测试→衬底电容测试。

二、生产缺陷预防

1、避免衬底起皱:衬底在高温热处理时容易产生起皱,因此应采取积极措施,在适当位置使用合适的能量密度,对衬底进行多道温热处理来确保衬底的规则性,确保衬底成品的质量。

2、避免衬底斑点:衬底在安装过程中容易产生斑点,应采取一定的措施来避免这种情况的出现。

各家厂商触摸屏ITO-SONSER工艺及设备介绍

视窗玻璃将玻璃经过切割、磨边、仿形、钻孔、铣槽、研磨、丝印、强化等加工成型后安装在显示器件表面的保护玻璃,主要提高显示屏表面的抗冲击能力,使之不易划伤,便于清洗,有效地对显示屏进行保护。

附录资料:不需要的可以自行删除

实木地板面层施工工艺标准

实木地板面层施工工艺标准

1

本规范适用于建筑装饰工程中实木地板面层的施工。

3.2.2.2空铺法:见图3.2.2.2

(1)空铺法的地垄墙高度应根据架空的高度及使用的条件计算后确定,地垄墙的质量应符合有关验收规范的技术要求,并留出通风孔洞。

(2)在地垄墙上垫放通长的压沿木或垫木。压沿木或垫木应进行防腐、防蛀处理,并用预埋在地垄墙里的铁丝将其绑扎拧紧,绑扎固定的间距不超过300mm,接头采用平接,在两根接头处,绑扎的铅丝应分别在接头处的两端150mm以内进行绑扎,以防接头处松动。

板的排紧方法一般可在木龙骨上钉扒钉,在扒钉与板之间加一对硬木楔,打紧硬木楔就可以使板排紧。钉到最后一块企口板时,因无法斜着钉,可用明钉钉牢,钉帽要砸扁,冲人板内。企口板的接口要在龙骨中间,接头要互相错开,龙骨上临时固定的木拉条,应随企口板的安装随时拆去,铺钉完之后及时清理干净,对表面不平处,应进行刨光,先垂直木纹方向粗刨一遍,再顺木纹方向细刨一遍。实铺条板铺钉方法同上。

2.Sensor工艺流程: Sensor生产原理:Sensor是在玻璃表面用ITO(一种透明的导电材料)制作成横向与纵向电极阵列,起感应作用,是电容式触摸屏最重要的部件之一。

3.高透ITO导电玻璃工艺流程程:

高透ITO导电玻璃是在AR减反射膜的基础上增镀ITO导电膜,有效降低光的反射率及提高TFT图像的对比度和清晰度。

6.AR减反射玻璃工艺流程:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

视区的走线。其中双层ITO和MO/AL/MO层都需要在后续制程中通过光刻进行图形化,不

同的厂家在外围电路走线材料方面的选取会有所差异。

3.3 双面ITO玻璃制程

Glass kitting Initial clean ITO sputter

A side PR coater

B side SM printing

电阻式触摸屏的主要两大原材料是上层的ITO膜和下层的ITO玻璃, 它们占触摸屏材料成本的一半以上,电阻式触摸屏的总可见光透过率一 般在80%左右。

ITO玻璃区域划分

ITO玻璃侧ITO刻蚀

玻璃上印刷Spacer

印刷玻璃面Ag线

玻璃印刷绝缘胶 ins-1

玻璃印刷绝缘胶 ins-3

ITO Film侧ITO刻蚀

3.2 双面ITO玻璃的多层膜结构

最内层SiO2膜厚约为15nm,主要是起增加Glass与ITO膜的附着力和平整性的作用; 最外层SiO2膜厚约为100nm,主要是起表面钝化和保护作用; 正反面ITO层膜厚约为15nm,用于屏的可视区ITO Pattern凸显的走线,做电极用; 背面驱动层中Mo/Al/Mo三层膜厚约为350nm(50nm/250nm/50nm),用于屏的外围非可

3.8内嵌式多点触控面板

所谓内嵌式多点触控面板(In-Cell Multi-Touch Panel) ,是指触控功能直接整合于面板

生产制程中,不需校正,不必再加一层触控玻璃,从而可维持原面板的薄度仅2.2mm,相 对轻薄,且光能利用率更高。 具体是在先前TFT LCD 用ITO电极的基础上,再加上一层 ITO 作为电容触控层,这是在TFT LCD工厂现有设备制程上非常容易实现,只是由于TFT本 身噪声非常高,对电容感测控制电路有干扰,使得大面积In-Cell Multi-Touch Panel难度更 高。 In Cell Capacitive Touch Panel Technology Structure

印刷ITO Film侧Ag线

3.1 投射电容式触摸屏结构、原理

在两个不同导电基材上(或同一导电基材的正反两面),分别有平行的X导线与Y导线

;导线相互垂直但却不在同一表面,每个X、Y相交处即形成一电容节点。对导电基材上的 导线(驱动线driver line)供以特定振幅与频率的交流电压,另一组导线此时即形成回路以 侦测电容改变量(感应线sense line)。 操作时控制器交互提供电压至其中一组导线,使每个节点上的电容耦合(coupling)造 成驱动线和每一相交的感应线有微小电流;当手指接近一个或多个节点时,会吸走部份电流 ,进而改变了节点上的电容值。控制器交互扫描感应在线每个节点电容值改变,利用3个以 上电容改变的节点来估计触动的实际位置。 投射电容式触摸屏最大的优势是触动无须直接接触、支持多点触控,面板可置于透明基 材下方而得到良好的保护,触动可经由手指或特殊笔,即便是带着手套亦可以使用投射电容 式面板。投射电容触摸面板的核心工艺是双面ITO玻璃多层膜制程。

B side PR coater

B side Exp. & Dev.

B side ITO Etching

Pre SIO2 clean

SM peeling

B side Striper

SIO2 Sputter

A/B side 10s etching

Organic coater

Film att. Laser scriber

MoNb sputter

A side Exp. & Dev.

A side Metal Etching

A side Striper

A side ITO Etching

A side Exp. & Dev.

A side PR coater

A side Striper

A side SM printing

B side SM peeling

触摸屏ITO制程

1.1 触控面板原材料介绍

类似LCM封装 制程

1.5 触控面板专利分布情况

1978~2008年的有效专利件数中,日本的专利件数占整体的52%。第二位为美国的23%,第三位为南韩的 20%。日本和美国的专利网遍布于面板、相关部材以及用户介面等触控面板相关的各领域,而南韩的触控面 板相关专利较偏重于面板部分,其占全部的76%。

On Cell Capacitive Touch Panel Technology Structure

ENDBiblioteka 端电阻取决于ITO面阻抗值、pattern长度及长宽比例 ITO pattern端电阻值愈小, 则电容感应讯号愈强& IC处理反应时间愈短 质量较佳的电容式触控解决方案取决于Touch IC感测及pattern设计 现阶段应用于2.8” Film-Type Sensor之ITO-Film面阻抗值约300Ω/ □

Exp. & Dev.

电容触控面板另一种ITO制程

3.4 ITO图形形状

原则:图形之间的相互连线避免过长,连线太长,扫描电阻大, 扫描时间长;通常菱形是最常见的图形形状。

3.5 菱形ITO图形的 具体要求

3.6 ITO图形与外围金属线的连接

3.7 触控面板大尺寸化对ITO镀膜质量要求更高