触摸屏工艺制程和设备

电容式触摸屏的结构设计和工艺流程资料全

电容式触摸屏的结构设计和工艺流程资料全触摸屏结构:触摸屏的结构由基板,玻璃面板,边框及止推等组件构成,以及其它用于固定及连接的件。

感应层结构:触摸屏的感应层结构由铝膜,塑料绝缘薄膜,焊接金线以及电容感应组件等构成。

电容结构:触摸屏电容结构是由两个平行感应铝膜,以及塑料绝缘薄膜,焊接金线,电容感应组件,以及驱动电路等构成。

其中,感应铝膜和塑料绝缘薄膜是基本的元件,形成一个准确的电容结构。

第二步:膜材的制作

第三步:膜材焊接

将膜材组合后,使用特定的焊接装置,将焊接金线焊接到膜材上,使膜材的电路完整联通,形成一个准确的电容结构。

电容式触摸屏生产工艺

电容式触摸屏生产工艺

电容式触摸屏是一种常见的现代触摸屏技术,其生产工艺通常包括以下步骤:

1. 基材准备:选择适当的基材,通常是玻璃或塑料。

在玻璃上涂覆透明导电物质,如氧化铟锡(ITO),形成触摸层。

2. 涂布导电层:将ITO溶液通过印刷或涂覆技术均匀涂覆在

基材上,形成导电层。

然后通过加热或紫外线固化,使导电层附着在基材上。

3. 电容感应器:使用光刻和化学腐蚀技术,将导电层覆盖掉的区域进行处理,形成电容感应器的结构。

通常是将导电层分割成等大小的电容单元。

4. 绝缘层涂覆:在电容感应器上涂覆一层绝缘层,通常是氟化物或无机材料。

绝缘层的主要作用是防止触摸屏受到外界干扰和划伤。

5. 顶层涂覆:在绝缘层上涂覆一层光学透明的保护层,通常使用有机硅材料。

这一层的作用是保护触摸屏免受污染和划伤,并提供良好的触感。

6. 检验和测试:对生产的触摸屏进行检验和测试,确保其质量符合要求。

常见的测试包括触摸灵敏度、精度和稳定性等方面。

7. 组装和调试:将触摸屏与显示器或其他设备进行组装,并进

行相应的调试和校准,以确保触摸效果良好。

8. 包装和出货:将生产完成的触摸屏进行包装,并进行出货准备。

总而言之,电容式触摸屏的生产工艺涉及多个步骤,包括基材准备、涂布导电层、电容感应器制作、绝缘层涂覆、顶层涂覆、检验和测试、组装和调试以及包装和出货。

这些步骤需要精密的设备和技术,并且必须保证每个步骤的准确性和质量,才能生产出高品质的电容式触摸屏产品。

触摸屏工艺流程范文

触摸屏工艺流程范文首先,触摸屏的制造需要准备一些主要的原材料,包括玻璃基板、ITO薄膜和粘合剂。

玻璃基板是触摸屏的主体,ITO薄膜用于制作导电层,粘合剂用于将玻璃基板和ITO薄膜粘合在一起。

接下来,进行印刷工艺。

首先,将玻璃基板进行清洗和去除静电处理,确保表面干净。

然后用印刷机将粘合剂均匀地喷涂在玻璃基板上,这将成为触摸屏的背面。

接着,将ITO薄膜通过印刷机进行印刷,形成导电层的图案。

这一步需要精确控制印刷参数,确保导电层的均匀性和导电性能。

印刷完成后,进行烧结工艺。

将印刷好的ITO薄膜和玻璃基板放入烤箱中进行高温烧结。

这一步的目的是将ITO薄膜和玻璃基板牢固地结合在一起,提高导电层的稳定性和耐久性。

烧结温度和时间需要根据具体的触摸屏规格和要求来决定。

烧结完成后,进行测试工艺。

触摸屏的各项性能参数需要进行严格的测试,包括导电性、透光性、抗刮伤性等。

这些测试可以通过专业的测试设备进行,以确保触摸屏的质量符合标准。

测试合格后,触摸屏将进行切边工艺,将其切割成合适的尺寸。

最后,进行包装和出厂。

触摸屏经过清洗、除尘等处理后,用保护材料包装好,并标注相关的规格和批次信息。

然后将触摸屏装箱运输至下游客户或终端用户。

总结一下,触摸屏工艺流程从原材料准备、印刷工艺、烧结工艺到测试、切边和包装等环节,涵盖了多个关键步骤。

这些步骤需要精确控制和严格操作,以确保生产出符合要求的触摸屏产品。

随着科技的不断进步,触摸屏工艺流程也在不断优化和改进,以提高生产效率和产品质量。

触摸屏贴合工艺操作规范资料

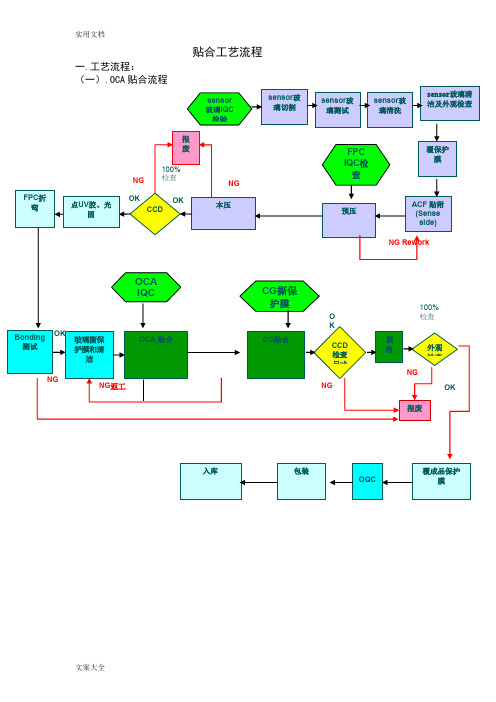

贴合工艺流程一.工艺流程:(二)OCR贴合流程目前一般采用刀轮切割即可。

2.有厂家研制出在大片上贴小保护膜的设备,可防止切割过程中产生的碎屑污染sensor表面。

有厂家直接切割,然后将小片sensor进行清洗。

3.裂片有设备裂片和人工裂片两种方式,一般7inch以下大部分厂家采用人工裂片方式,切割时在大片玻璃下垫一张纸,切割完成后,将纸抽出,到旁边的作业台上进行人工裂片。

裂片时先横向裂成条,在逐条裂成片。

(二).研磨清洗:1.将裂成的小片周边进行研磨,现小尺寸一般厂家都不做研磨。

3.外观检查、贴保护膜清洗后的小片,进行全数外观检查,有无擦划伤、裂痕、污染等,良品贴保护膜。

3. ACF 贴附:.连接系统UV FPCseal 将UVResin 涂布于FPC 周围及Glassedge 处,加强FPC 强度及防止水汽渗入 UVcure固化涂布于FPC 及Glassedge 处的胶處6.贴合:将FPCbonding后的Sensor与coverglass贴合在一起,依据所用胶材的不同,目前有两种贴合方式,一种是OCA贴合,一种是OCR贴合。

OCA贴合分两步,第一步将OCA膜贴在sensor上,俗称软贴硬,第二部将贴过OCA 膜的sensor与盖板玻璃贴合在一起,俗称硬贴硬。

所采用的设备一般为半自动OCA贴附机,人工放置sensor到设备台面上,人工撕除OCA上层的隔离纸(可用一小段胶带粘下来,较方便),设备自动对位后完成贴附。

第二部:硬贴硬玻OCR2上B 胶,OCR (A 胶)溢出与B 胶接触后迅速固化,防止进一步溢出。

3)贴合4)UV 假固化:分点固化和面固化,假固化条件是短时间(几秒钟)、低照度。

假固化后胶粘接强度为30~40%,假固化后如有不良,可用手搓开,用无尘布沾酒精擦拭干净后,重新投入。

5)假固化后的良品进入UV 固化炉进行本固化,本固化条件是长时间、高照度。

固化炉温度设定为50°C ,UV 灯管工作2000h 需进行更换。

触摸屏贴合实用工艺流程资料

贴合工艺流程一.工艺流程:(二)OCR贴合流程二.主要设备及作业方式:(一).切割、裂片:主要工艺过程:1.将大块sensor玻璃切割成小 panel 的制程 ,有镭射切割和刀轮切割两种方式,目前一般采用刀轮切割即可。

2.有厂家研制出在大片上贴小保护膜的设备,可防止切割过程中产生的碎屑污染sensor表面。

有厂家直接切割,然后将小片sensor进行清洗。

3.裂片有设备裂片和人工裂片两种方式,一般7inch以下大部分厂家采用人工裂片方式,切割时在大片玻璃下垫一张纸,切割完成后,将纸抽出,到旁边的作业台上进行人工裂片。

裂片时先横向裂成条,在逐条裂成片。

(二).研磨清洗:1.将裂成的小片周边进行研磨,现小尺寸一般厂家都不做研磨。

2.清洗:采用纯水超声波清洗后烘干。

3.外观检查、贴保护膜清洗后的小片,进行全数外观检查,有无擦划伤、裂痕、污染等,良品贴保护膜。

3.ACF贴附:小片5.FPC 压合(bonding )目的:让 touch sensor 与 IC 驱动功能连接。

註注: FPCa : 加上一个 “a ” 代表已焊上 IC , R & C 等component , “a ”为 為assembly 的意思.为加强FPC 强度及防止水汽渗入,有工艺在FPC bonding 后在FPC 周围涂布少量的UV 胶,经紫外灯照射后固化。

现在一般厂家已不再采用此工艺。

6.贴合:将FPC bonding 后的Sensor 与cover glass 贴合在一起,依据所用胶材的不同,目前有两种贴合方式,一种是OCA 贴合,一种是OCR 贴合。

OCA 贴合分两步,第一步将OCA 膜贴在sensor 上,俗称软贴硬,第二部将贴过OCA 膜的sensor 与盖板玻璃贴合在一起,俗称硬贴硬。

第一步:软贴硬连接系统板端的金手指FPCa bonding pad I 电容 FPCa UVFPC seal 将UV Resin 涂布于FPC 周围及Glass edge 处,加强FPC 强度及防止水汽渗入 UV cure固化涂布于FPC 及Glass edge 处的胶處所采用的设备一般为半自动OCA 贴附机,人工放置sensor 到设备台面上,人工撕除OCA 上层的隔离纸(可用一小段胶带粘下来,较方便),设备自动对位后完成贴附。

触摸屏技术工艺简介

导电玻璃(ITO Glass)

33

导电薄膜切割 (ITO Film Laser Cutting)

玻璃切割(Glass Cutting)

裂片(Crack)

扁平电缆压合( Tail Lamination) 扁平电缆 (Tail)

34

Q&A

35

电子字典,电玩平台,股市信息显示器,新一代移动电话,

人机界面,GPS,EBOOK…..等产品.

8

9

贰.触控技术剖析(以四线电阻式为例).

触控面板之结构是由透明玻璃( Glass)及透明导电薄膜(ITO Film)与软式扁平电缆(Tail)所构成,但也可以作ITO Glass / ITO Glass及ITO Film / ITO Film的组合。 触控面板结构 TOUCH PANEL STRUCTURE 导电薄膜(ITO

Glass

Film

银胶导线

15

组合(G/F Assemble) : FPC Tail ACF Glass

Film

16

动作原理:

四线电阻式TouchPanel其内建之Controller会交替侦

测X轴及Y轴之电压值,X及Y轴皆布满了电阻网络,此电 阻网络上层导电薄膜,藉由手指或笔之压力,导电薄膜 层会和下层导电玻璃电阻网络短路,而改变其电压值 ,controller由侦测电压之变化而计算出手指或笔之

3

但随着电子产品设计皆以,轻,薄,短,小,功能强悍为取 向,传统键盘将无法满足此需求,产品上亦无空间容纳 多种输入设备,而触控面板除了符合可作多层次选 单设计要求外,亦能同时拥有键盘,鼠标的功能及手 写输入等人性化的操作方式,必将是人机接口的最佳 选择.

4

早期Touchpanel称為Mousepad功能类似今日的Touch pad,但需要较大的力量才能动作且分辨率低,操作不便很 快就被淘汰遗忘,直到Apple使用新一代Touchpad作为输入 设备,才带动此风潮.

触摸屏工艺制程和设备概要

采用高精度电路制作设备和工艺, 提高线条宽度和间距的准确性; 加强过程控制和品质检测,及时 发现并修正精度问题;采用合适 的材料和结构,降低环境因素对 电路精度的影响。

贴合与组装中的对位问题

要点一

总结词

贴合与组装过程中的对位问题直接影 响触摸屏的外观和功能。

要点二

详细描述

在贴合和组装过程中,由于设备精度 、材料变形和操作误差等因素,容易 出现对位不准确、贴合不平整等问题 。这可能导致触摸屏的触摸响应不灵 敏、显示效果不佳以及出现亮线、暗 线等问题。

手势识别

通过识别预设的手势来进行操 作,提高交互体验。

触摸屏的应用领域

智能手机和平板电脑

最常见的应用领域,提供直观、便捷的操作方式。

公共信息查询系统

如银行ATM机、机场航班查询等,方便用户快速获取信息。

商业展示和广告牌

吸引顾客注意力,提高交互体验和品牌形象。

工业控制和自动化设备

如数控机床、自动化流水线等,提高生产效率和安全性。

红外线式触摸屏

通过检测红外线的阻挡来定位触摸位置,不 受环境光影响。

表面声波式触摸屏

利用声波在触摸表面传播时产生的干扰来检 测触摸位置,抗干扰能力强。

触摸屏类型与特点

单点触摸

只能识别一个手指的触摸,适 用于简单操作。

多点触摸

可以识别多个手指的触摸,支 持更复杂的操作。

触控笔触控

支持使用触控笔进行精确操作 ,适用于绘图和签名等应用。

解决方案

优化薄膜制备工艺参数,如温度、压力和时间等,确保薄 膜的均匀性;采用先进的材料和设备,提高制备过程中的 稳定性和可靠性;加强过程控制和品质检测,及时发现并 解决不均匀问题。

电路制作中的精度问题

手机触摸屏生产工艺

手机触摸屏生产工艺

手机触摸屏的生产工艺主要包括玻璃基板制备、涂层、薄膜电极制作、封装和组装等环节。

首先,玻璃基板制备是手机触摸屏生产工艺的第一步。

常见的玻璃基板有玻璃等浮法玻璃、玻璃陶瓷等材料。

制备过程主要包括玻璃板切割、边缘研磨、表面打磨和清洗等步骤。

接着,涂层是对玻璃基板进行薄膜材料的覆盖。

常见的涂层材料有ITO(锡氧化铟)和OCA(光学胶带)等。

涂层过程需要控制涂层均匀度和厚度,以保证触摸屏的性能稳定。

薄膜电极制作是手机触摸屏生产工艺的关键步骤。

薄膜电极主要是通过印刷或蒸镀工艺将导电材料银浆等材料覆盖在整个玻璃基板表面。

此过程需要高精度的设备和工艺控制,以保证电极的导电性和稳定性。

封装是将触摸屏电路部件进行封装和保护的过程。

主要包括保护膜的覆盖和背胶封装等步骤。

保护膜的覆盖可保护触摸屏表面免受刮擦和污染等损伤,背胶封装则用于固定电路部件和提供电绝缘。

最后,组装是将制作好的触摸屏与手机其他部件进行连接和固定的过程。

组装过程主要包括将触摸屏与显示屏、主板、电池等进行连接,同时还需进行外壳的组装和粘胶封装等工序。

综上所述,手机触摸屏生产工艺是一个复杂的过程,需要经过

玻璃基板制备、涂层、薄膜电极制作、封装和组装等环节。

每一步都需要严格控制工艺参数和质量要求,以保证触摸屏的性能和品质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三)、CG/OGS后段工艺流程

CG后段工艺流程 1.来料检验 2.开料 3.钻孔磨边 4.表观清洗 5. 检验

6.一次强化 10固化(4次

7.表面抛光 11清洗

8.表观清洗 13贴保护膜

9.丝印(4次) 14出货

12外观全检

OGS后段工艺流程

1.来料检验 6贴抗酸膜 10固化(多次

2.开料 7.二 次强化 11清洗

料卷 滚贴

保护膜

OGS

二、Sensor/OGS前段制程设备 一、常见工艺术语

Sensor ——俗称“功能片” ITO Sensor 电 极 材 料 纳米银线 石墨烯

GlassSensor

FilmSensor

二、Sensor/OGS前段制程设备

二)、ITO Sensor常见工艺制程 黄光制程

工 艺 精 度

原理 玻璃表面Na和Ga离子与溶 液K交换 产品尺寸范围;产能;强化 深度;强度;测试条件

K+ Ga2+ Na+ K+ K+ Ga2+ K+ K+ Na+ K+ K+ K+ K+ ﹥ 300℃

玻璃表面Na和Ga 离子与溶液K交换

8、抗酸保护

设备名称 抗酸膜贴附机 设备简图 工序/制程 贴抗酸膜 加工对象 应用范围 OGS二次强化之 前的抗酸保护 材料 客户群体 OGS厂商 半成品图

3.钻孔磨边

4.清洗

5. 表观检验 9.丝印(多次) 14检查

8.表观清洗 12 AS喷涂

13AS固烤

15贴ACF

14FPC本压

15电测

16检验

17出货

1、来料检验

项目 尺寸: 16”- 5代 厚度: 0.7/0.55 素玻璃 卡尺/强光灯/AOI 人工检验 抽检 板硝子 旭硝子 洛玻、 南玻 钠钙玻璃 尺寸/厚度/材质 气泡、起雾、发霉、 划伤、碎裂、污染 CG/TOL 尺寸:500*6004.5代 厚度:0.7/0.55 OGS

1、无论传统GG、GF还是 OGS、inCell、OnCEll 不可或缺! 2、显示模组高精度对位和 精确压力、缺陷控制的迫切需 求 3、产品高透过率、显示性能 相对于框胶贴合不可逆的趋势

sensor制程——OCA贴片机

设备名称 贴片机 设备简图 工序/制程 G+F、OCA+CG/TP OCA+LCD 加工对象 应用范围 3.5寸-8寸 材料 客户群体 后段触控厂 半成品图

玻璃

人工裂片

客户要求 3.5-15寸

1.基材种类2来料原片尺寸;3厚度; 1.基材种类2来料原片尺寸;3厚度;6, 4强度;5强化深度;6,成品尺寸; 选型 成品尺寸;7,尺寸公差要求; 条件 7,尺寸公差要求;8垂直度;9切割裂纹; 8垂直度;9切割裂纹;10.产能 10.产能

3、磨边钻孔

适用制程

设备名称 LOCA自动组合机 设备简图 工艺制程 全贴合/总成贴合 加工对象 应用范围 客户群体 后段触控厂 成品图

7寸-15寸 TP+LCM

材料

LOCA自动组合机

TP

水胶

成品

LCM

双面抛光机

工作 原理

玻璃

半成品

3.5-15寸

3.5-15寸 15000流明下强光无可见划痕

选型 条件

产品尺寸;单面双面;抛磨量;减薄还是去划 伤;

/

7、一次强化

设备名称 化学强化交换炉 设备简图 工序/制程 CG/TOL 加工对象 应用范围 OGS二次强化之 前的抗酸保护 材料 客户群体 盖板厂 半成品图

Slit Coater 涂布机 设备简图

Sensor厂 半成品图

选型条件 工艺制程;产品 尺寸;厚度;光 阻类型;膜厚均 匀性;透过率; 附着力;阻抗

黄光制程——PR涂布机

设备名称 PR涂布机 设备简图 工序/制程 涂光刻胶 PR黄光制程 加工对象 应用范围 3.5寸-4.5代 材料 客户群体 Sensor厂 半成品图

选型 条件

1.基材种类2来料原片尺寸;3厚度; 6,成品尺寸;7,尺寸公差要求; 8垂直度;9.产能;10几轴

5、表观清洗

项目 加工 对象 尺寸:3.5-15 寸 主槽6-8槽,洗劑超声清洗→ 純水超声清洗→噴淋清洗→ 脱水→烘乾流程 CG OGS

设备

超声波清洗机

超声波以洗剂 或加温水为介 质对浸泡的玻 璃震动清洗 3.5-15寸 洁净、干燥后 的玻璃 来料原片尺寸;清洗洁净度;超声频率; 自动或手动;

CG 尺寸:3.5-15 寸+ 1mm 厚度0.7/0.55 精雕机 尺寸:3.5-15寸 + 1mm 厚度:0.7/0.55OGS加工 对象 Nhomakorabea设备

CNC磨边/精雕机

磨头 钻磨头

工作 原理

高速旋转

磨轮 玻璃

半成品

客户要求 3.5-15寸

客户要求 3.5-15寸 来料原片尺寸;3厚度; 4强度;5强化深度;6,成品尺寸; 7,尺寸公差要求;8垂直度; 10,CCD对位;11产能;12自动上料

镀金属层

显影

曝光

上OC光阻

剥离(去光阻)

Y电极相连 驱动电极

上光阻

蚀刻膏 网版

曝光

显影

热板/IR灯

蚀刻

剥离(去光阻)

ITO

丝印 制程

蚀刻膏 丝印制程

抗酸油墨 丝印制程

ITO ITO

sensor

基板

抗酸油墨

丝印

固化

UV/IR

脱膜

蚀刻液

蚀刻

激光器

激光 制程

基板 激光刻蚀

黄光制程——光阻涂布机

设备名称 工序/制程 BM光阻/OC涂布 OGS黄光制程 加工对象 应用范围 3.5寸-4.5代 材料 客户群体

Lens材料

PC

Glass

OGS——One Glass Solution,即具有触控功能的单 层玻璃一体结构,既是玻璃盖板又是sensor功能片;

一、CG/OGS后段制程设备 二)、触控盖板的功能要求

1.主要功能: 保护LCD、透光性能好、装饰触控器件外观等作用 2.性能要求:

A、极好的表面光洁度,RZ:10-30nm B、透光度、透过率要求在90%以上,越高越好; C、较好的表面强度:强化玻璃700Mpa; D、精确的尺寸控制 尺寸(SIZE):3.5-15.7‘ (见附表) 长宽比:4:3、16:9,非标特殊 长宽尺寸公差:在± 0.1mm以内 垂直度:0.05mm/250mm E、具有极好的装饰效果,色卡、金属光泽、遮盖度OD值;如土豪金 F、表面硬度高,莫氏硬达8H,耐磨耐划伤; G、抗污染、手印,亲水性,水滴角110-120°

选型条件

产品尺寸;检验缺陷类型; 产能;

2、开料

项目 加工 对象 CG / TOL OGS

尺寸:16”- 5代 厚度:0.7/0.55 素玻璃

尺寸:500*600- 4.5代 厚度:0.7/0.55 做好sensor强化玻璃

设备

切割机 (直线/异形)

刀轮

异形切割机

切割 原理 半成 品 客户要求 3.5-15寸

来料 对象

设备 缺陷与 检验

AOI检验设备 划伤,正保、背保

基材 品牌

康宁 旭硝子 强化玻璃

选型条 件

尺寸/厚度/小片尺寸/sensor类型

2.表观检验

设备名称 AOI光学自动检查机 设备简图 工序/制程 CG/OGS表观检验 检验对象 应用范围 3.5寸-1寸 客户群体 盖板厂/黄光厂 特点 全自动流水线,检 出率95%,效率 (5“)4秒/片 检验缺陷类

选型条件 贴合对象;产品尺寸;OCA 的厚度和材质;精度要求足; 自动/半自动;产能

后段全贴合设备——OCA真空贴合机

设备名称 OCA真空贴合机 设备简图 工艺制程 全贴合/总成贴合 加工对象 应用范围 3.5寸-7寸 TP+LCM 材料 客户群体 后段触控厂 成品图

后段全贴合设备——水胶贴合机

激光制程 丝印制程 混合制程

金属 金属面ITO 非金属面ITO

电 极 分 布

单层制程 GF2 GG2 OnCell G1F

OGS P+G InCell

G+F

双层制程

G2G G2F(GFF)

三)、Sensor制程对比

ITO

光刻胶

Mask

XY感应 电极制作

基板

上光阻

曝光

显影

蚀刻

黄光 制程

Y电极绝 缘打底

工作 原理

半成品

3.5-15寸 洁净、 干燥后 的玻璃 产品尺寸;清洗洁净度;超声 频率;自动或手动;

选型 条件

6、抛光/减薄

项目 抛光 原片 尺寸:3.5-15 寸 厚度0.4-1.1 CG TOL 尺寸:3.5-15寸 厚度0.4-1.1

设备

抛光机

上下压盘中充 斥抛光粉进行 微米级的 精细研磨,去 污、去划伤

匀胶轮 涂胶轮 ITO片材

选型条件 工艺制程;产品 尺寸或有效宽度; 厚度;光阻类型; 膜厚均匀性;

支撑轮

激光制程——激光蚀刻机

设备名称 激光蚀刻机 设备简图 工序/制程 Sensor 检测电极/ 银浆的蚀刻 加工对象 应用范围 3.5寸-3.5代 客户群体 Sensor厂 半成品图

基板

激光刻蚀

选型条件 工艺制程;产品尺寸或有效 宽度;厚度;刻蚀精度,线 宽线距;检测条件

sensor制程——FilmITO组合机

设备名称 莫对膜组合机 设备简图 工序/制程 Sensor 组合 加工对象 应用范围 3.5寸-3.5代 动作原理 客户群体 Sensor厂 半成品图

选型条件

贴合对象;产品尺寸;基材 类型;厚度;精度要求足; 自动/半自动;产能;