钣金件检验规程

钣金件检验标准

钣金件检验标准钣金件是一种常见的金属制造零件,广泛应用于汽车、电子、机械设备等领域。

钣金件的质量直接关系到产品的安全性和稳定性,因此制定和执行严格的检验标准对于确保产品质量至关重要。

一、外观检验。

1. 表面无划痕、凹凸、氧化等缺陷。

2. 涂装表面无起泡、脱落、色差等现象。

3. 孔洞、凸台、凹槽等加工尺寸与图纸要求一致。

二、尺寸检验。

1. 使用量具对钣金件的长度、宽度、厚度等尺寸进行检测。

2. 检验孔位、孔径、孔距等尺寸是否符合要求。

3. 对折弯角度、弯曲半径等进行精确测量。

三、材质检验。

1. 使用化学分析仪对钣金件的材质进行检测,确保材质符合要求。

2. 对材质进行硬度测试,以验证其强度和耐磨性。

四、装配检验。

1. 对钣金件进行与其他零部件的装配,检验装配接口的配合度和稳定性。

2. 检验装配后的整体尺寸和外观是否符合要求。

五、功能性能检验。

1. 对于需要进行密封、防水、防尘等功能的钣金件,进行相应的功能检验。

2. 对于需要承受压力、扭矩等力学性能的钣金件,进行相应的力学性能测试。

六、环境适应性检验。

1. 对钣金件进行高温、低温、湿热等环境适应性测试,以验证其在不同环境下的稳定性和耐久性。

2. 对于需要抗腐蚀的钣金件,进行盐雾腐蚀测试。

七、特殊要求检验。

1. 根据钣金件的具体用途和特殊要求,进行相应的特殊检验。

2. 对于客户提出的特殊要求,进行定制化的检验方案。

综上所述,钣金件的检验标准涵盖了外观、尺寸、材质、装配、功能性能、环境适应性和特殊要求等多个方面,通过严格执行检验标准,可以有效确保钣金件的质量稳定和可靠性,满足客户的需求和期望。

在生产过程中,厂家应严格按照相应的标准进行检验,并建立完善的检验记录和档案,以便追溯和改进。

同时,不断优化和提升检验标准,也是企业持续改进和提高产品质量的重要举措。

钣金检验规范

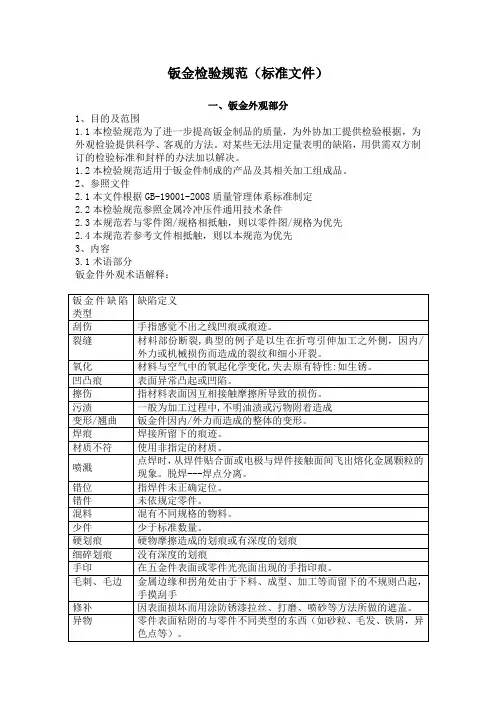

钣金检验规范(标准文件)一、钣金外观部分1、目的及范围1.1本检验规范为了进一步提高钣金制品的质量,为外协加工提供检验根据,为外观检验提供科学、客观的方法。

对某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。

1.2本检验规范适用于钣金件制成的产品及其相关加工组成品。

2、参照文件2.1本文件根据GB-19001-2008质量管理体系标准制定2.2本检验规范参照金属冷冲压件通用技术条件2.3本规范若与零件图/规格相抵触,则以零件图/规格为优先2.4本规范若参考文件相抵触,则以本规范为优先3、内容3.1术语部分钣金件外观术语解释:3.2 检验方法3.2.1外观缺陷的检验方法及要求:将待验品置于以下条件,作检验判定:A、目测距离: 距离产品25cmB、检验角度: 成45度目视检测。

C、检验光源: 正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

D、观察时间:<10秒(每个可见平面需要3秒)。

E、检查半成品、成品之前应核对相关检验资料。

3.2.2 外观尺寸及尺寸的配合的检验方法使用普通长度测量仪或各种量规进行测量。

3.3 不合格类别划分:根据本行业客户的具体实际要求,金属钣金件制品的外观不合格类别有亮度差、边缘不良、变形、污渍(不清洁)、麻点、压痕、粗砂、磨花等。

结合以上不合格类别的客户要求等级,可将钣金件制品共分6级和特殊级,以作轻重不良的区分(见表1)。

3.4 检验项目及标准3.4.1冲压件判定标准(表2)标题:产品外观检验标准版本: A页次: 3 of 3N=数量,L=长度,W=宽度,D=直径,A=区域,J=距离,H=深度,S=面积1 批鋒在五金件周围多出的五金料废边1.影响外观为轻缺陷.目测 L 为長 H為寬L ≤0.1mm.H≤0.1mm2.影响功能或装配为重缺陷.2 五金件手印以反光面检查为条件不允許超过标准为得不良.目测3 帖紙粘性与实物粘贴实验以测试结果已定1.脱落为严重不良2.与样品相差为轻缺陷目测披LH3.4.2 成型钣金件的检验项目及标准(表3)3.4.3 检验时注意事项:1.本规范如与客户要求不同时,原则上以客户之检验标准,如客户提供之检验规范或备注在客户注意事项内。

钣金产品检验规范

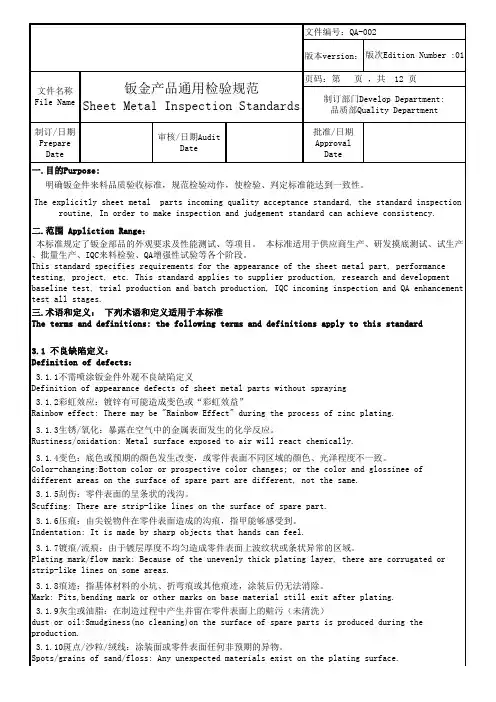

文件编号:QA-002

版本version: 版次Edition Number :01

页码:第 页 ,共 12 页

文件名称

钣金产品通用检验规范

File Name Sheet Metal Inspection Standards

制订部门Develop Department: 品质部Quality Department

3.1.16剥离:噴涂表面局部脫落。 Peeling:Some spraying areas peel.

3.2.3刮伤:喷涂表面划伤,且已伤至底层,露出金属底材颜色。 Scuffing: There are scratches on the spraying surface,even scratch into base material so that the color of base metal material exposes.

3.1.4变色:底色或预期的颜色发生改变,或零件表面不同区域的颜色、光泽程度不一致。 Color-changing:Bottom color or prospective color changes; or the color and glossinee of different areas on the surface of spare part are different, not the same.

3.1.7镀痕/流痕:由于镀层厚度不均匀造成零件表面上波纹状或条状异常的区域。 Plating mark/flow mark: Because of the unevenly thick plating layer, there are corrugated or strip-like lines on some areas.

钣金检验规范

. 目的:为了便于控制钣金产品质量以及给检验员提供检验时的准确依据。

检验要求3.1 工件形状、材料种类符合图纸设计要求。

3.2 工件尺寸应符合要求:3.2.1 基本尺寸、公差范围应符合图纸标注尺寸。

3.3对盛装液体的工件检验:向工件内加入水如不发生渗漏则为合格外观A. 焊缝平整光滑,无裂纹,凹凸等缺陷。

B. 工件成型后边角分明,切边无毛刺,表面无划伤,不锈钢保护膜无破损。

尺寸A.直线度:1000以内≤±1㎜,1000~3000≤±3㎜B.平行度:1000以内≤0.5㎜,1000~3000≤0.8㎜C.焊接符合图纸设计要求,图纸未标注要求的工件: 1.厚度1~2mm时,焊缝高度1~4mm,焊缝宽度2~4mm;2.厚度3~4mm时,焊缝高度3~5mm,焊缝宽度3~5mm;D.剪板符合图纸要求,图纸未标注要求的工件: 1.厚度≤1.2 mm,公称尺寸≤200 mm 时,允许偏差±0.5 mm2.厚度≤1.2~4 mm,公称尺寸≤200 mm时,允许偏差±1 mm。

3.厚度≤1.2~4 mm,公称尺寸200~1000 mm时,允许偏差±1.5 mm。

4. 厚度≤1.2~4 mm,公称尺寸1000~3000 mm时,允许偏差±2.0 mm.表面处理A.护罩类钣金件焊缝必须打磨抛光打磨面要求平整、光滑、相接边倒圆角;B.不锈钢件,不要有毛刺,焊缝打磨光滑。

C.焊缝打磨拉丝的宽带不允许15㎜,拉丝后的表面和原表面无明显差别,光泽纹理一致。

剪板1.所剪板材必须满足技术要求;2.对角线必须准确,达到技术要求;3.剪料无毛刺,无弯曲,不变形,表面不得划伤。

型材切割1.所切割型材的长度尺寸必须满足要求;2. 2.所切割型材的角度满足技术要求;3. 3.切割断面必须垂直、平整、光洁,无变形现象。

数控冲孔1.计算、输入的数据必须准确无误;2.选择的冲模必须合理;3.加工后的零部件必须满足图纸及工艺要求。

钣金加工过程检验规程完整

WORD格式编辑整理Q/YHZ钣金加工检验规程目次目次 (1)前言................................................................. 错误!未定义书签。

钣金加工检验规程. (1)1 范围 (2)2 引用标准 (2)3 目的 (2)4 钣金车间加工检验点。

(2)5 冷冲压检验项目 (2)6 成型加工的检验 (3)7 各检验点检验的时机 (3)8 检验判定的原则 (3)9 检验点需配备的检测器具 (3)10 主要检验依据 (3)11 记录 (3)附录 A (4)附录 B (6)钣金加工检验规程1 范围本规程适用于我公司钣金件的加工,半成品的检验。

2 引用标准YH/ZD 18-2112 开关柜板材、型材落料工艺守则YH/ZD 18-2111 冷冲压工艺守则YH/ZD 18-2109 弯板工艺守则3 目的通过对公司范围内产品生产过程中各检验点的规划设置,明确检验的范围、项目及方式等,以保证产品质量得以有效控制。

4 钣金车间加工检验点。

4.1 检验范围4.1.1 零件下料后的检验。

4.1.2 钣金车间机械加工的各类产品关键件及主要零部件的完工检验。

4.1.3 所有钣金车间机械加工、焊接及装配的零部件、传动部件及联锁部件等的完工检验。

4.2 检验项目4.2.1 各类产品的产品图样及技术要求中所规定的零部件的几何尺寸、公差范围、形位公差、表面粗糙度及硬度等。

4.2.2 所有焊接零部件的焊接或装配质量以及有关与5.2.1所提示的项目。

4.3 检验方式4.3.1 对关键件的关键特性和主要件的重要特性要实行逐件逐项检验、记录、判定,关键件、主要件的一般特性按8.3的要求执行。

4.3.2 对装配零部件的装配质量、关键特性、重要特性应逐件逐项检验、记录、判定,一般特性按8.3的要求执行。

5 冷冲压检验项目5.1 检验范围钣金加工车间生产的各种产品下料、冷冲压加工及折弯成型零件完工后的检验,如各种产品的面板、门、屏板、立柱、横梁等。

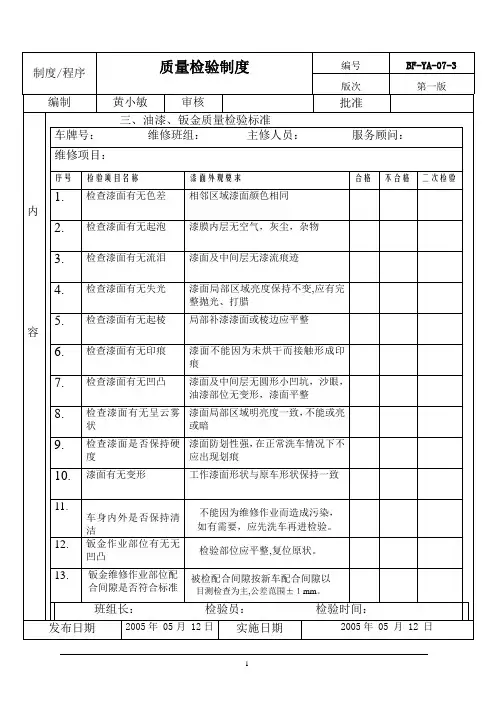

汽车钣金质量检验制度

质量检验制度

编号

BF-YA-07-3

版次

第一版

编制

黄小敏

审核

批准

内

容

三、油漆、钣金质量检验标准

车牌号:维修班组:主修人员:服务顾问:

维修项目:

序号

检验项目名称

漆面外观要求

合格

不合格

二次检验

1.

检查漆面有无色差

相邻区域漆面颜色相同

2.

检查漆面有无起泡

漆膜内层无空气,灰尘,杂物

3.

检查漆面有无流泪

9.

检查漆面是否保持硬度

漆面防划性强,在正常洗车情况下不应出现划痕

10.

漆面有无变形

工作漆面形状与原车形状保持一致

11.Байду номын сангаас

车身内外是否保持清洁

不能因为维修作业而造成污染,

如有需要,应先洗车再进检验。

12.

钣金作业部位有无无凹凸

检验部位应平整,复位原状。

13.

钣金维修作业部位配合间隙是否符合标准

被检配合间隙按新车配合间隙以

目测检查为主,公差范围±1mm。

班组长:检验员:检验时间:

发布日期

2005年05月12日

实施日期

2005年05月12日

漆面及中间层无漆流痕迹

4.

检查漆面有无失光

漆面局部区域亮度保持不变,应有完整抛光、打腊

5.

检查漆面有无起棱

局部补漆漆面或棱边应平整

6.

检查漆面有无印痕

漆面不能因为未烘干而接触形成印痕

7.

检查漆面有无凹凸

漆面及中间层无圆形小凹坑,沙眼,油漆部位无变形,漆面平整

8.

检查漆面有无呈云雾状

钣金件检验规范

钣金件查验规范包装质量要求1、目的明确来料的包装要去,保证外包装能有效防备产品,防止在运输、搬运等过程造成损害,同时保证来料产品易于辨别和追忆。

2、范围合用于全部钣金件的来料,供给商保证产品完满地抵达指定地址。

3、查验条件正常照度或( 800LUX)目视。

4、查验内容4.1 包装箱上应记录正确完好信息:4.1.1 采买单号(如需要)4.1.2 料号(如需要)4.1.3 产品名称4.1.4 批号(如需要)4.1.5 每箱数目4.16 日期4.1.7 品管查验状态4.2 装箱单一定附在每次出货上,应包含以下信息4.2.1 客户名称(如需要)4.2.2 订货总数4.2.3 总箱数4.2.4 采买订单号4.2.5 料号4.3 包装4.3.1 全部物料均一定包装,免得在运输过程受到破坏,包含使用相应得积案镇垫料、间隔物、填补物等。

一定关闭包装箱而且一定将箱顶盒箱底封好胶带。

4.3.2 外包装必拥有足够的抗外力强度以便能保护内部包装物。

装箱齿轮应切合规格(以防止运输过程中摇动或破坏。

4.3.3 零数箱一定有明确的表记。

4.3.4 包装方向正确,包装盘,箱洁净齐整,无损坏:标签填写完好,正确,内外标签数目一致。

电镀质量要求1、目的明确来料电镀质量要求,保证电镀产品知足客户需要。

2、范围合用于全部钣金件的来料(电镀锌产品),供给商保证产品完满地抵达指定地址。

3、查验条件天然散射光或无反射光的白光下用目视检查。

4、查验内容查验项目查验标准查验方法缺点分类备注/参照资料CR MA MI外观 30cm 目视无以下的缺点:(正常镀层结晶平均、仔细、钝化膜完好呈光彩彩色) 1、镀层粗拙2、镀层昏暗3、镀层起泡4、镀层零落或有严重条纹5、钝化膜松散和严重钝化液迹6、局部无镀层目视√参照文件: 5.1厚度 / 克重(质量)按xxg/m2 计算 -√供给商供给报告参照文件:5.2,5.4附着力 1、镀层后任何方向能曲折 180 度且曲折的外径没有任何金属零落4.1;√参照文件:5.3耐腐化 1、盐雾试验后,在距离工件正常距离肉眼可察看到的表面有腐化4.3(仅供参照)5.5 仅供参照)√供给商供给报告参照文件: 5.54.1 依据镀层的厚度选择曲折内侧的曲率半径,以下表:构造钢冷轧钢253033/133/240/140/211/2221/221/2334.3 最后办理—镀层要进行以下一种最后办理工艺:种类描绘I电镀,不需要后续办理II需要彩色铬酸盐转变镀层后续办理III需要无色铬酸盐转变镀层后续办理IV 需要磷酸盐转变镀层后续办理抗腐化要求种类耗时( h)II96III12涂料质量查验1、目的明确来料热固性粉末质量要求,保证粉末喷塑产品知足客户需要。

钣金检验规范

检验水平一、金属材料工序 名称Ⅱ检验类别 文件编号生效日期版本号 页次巡检、自检、首检1. 钣材厚度及质量(材质、密度、 机械性能和规格)应符合国标,采用的钣材需出示性能测试报告及厂商证明。

2. 材料外观:平整无锈迹,无开裂与变形。

3. 尺寸:按图纸或者技术要求执行,本司未有的按现行国标执行。

二、塑粉1. 塑粉整批来料一致性良好,有出厂证明与检验报告,包含粉号、色号以及 各项检验参数。

2. 试用后符合产品要求(包括颜色、光泽、流平性、附着力等)。

三、前处理溶液1. 通过 PH 试纸检验溶液的酸碱度。

2. 通过酸碱测试实验检验溶液的酸碱度及浓度。

3. 按厂家提供的配置标准做实验,检验其个参数是否合格。

四、通用五金件、紧固件1. 外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

2. 尺寸:按图纸与国标要求,重要尺寸零缺陷。

3. 性能:试装配与使用性能符合产品要求。

严格控制来料的质量,对有的来料需做必要的实验及测试方可放行。

产品确认具体操作标准见附表。

编制: 日期:审核: 日期:批准: 日期:抽样 GB/T2828.1 正常 方案 检验一次抽样文件 标题文件编号文件标题抽样方案GB/T2828.1 正常检验一次抽样工序名称Ⅱ检验类别生效日期版本号页次巡检、自检、首检1. 确认所剪钣材的材质、密度、机械性能和规格(厚度、粗糙度等)是否符合机械图纸要求。

2. 确认设备是否超负载 (我公司剪板机可剪4mm 以下,最大宽度2500mm)。

3. 测量尺寸(长、宽|对角) 是否符合图纸要求。

(未注公差尺寸参考下表: )基本尺寸(mm) 50 80 120 180 250 315公差小于(mm) 0.3 0.35 0.4 0.5 0.55 0.6400 500 630 800 1000 1250 2000 25000.65 0.7 0.8 0.9 1.0 1.25 1.75 2.04. 板料无弯曲,无变形,表面无划伤,切口光滑毛,刺刺高度小于0.2mm。

钣金件检验规范

文件编号:XX/ZC-QM-07 版本:A1 发布日期:20XX年XX月19日1 目的为判断某批送检产品的钣金件是否合格,决定是否接收该批产品,以确保进货产品质量一致性水平,提高后道生产工序直通率。

2 适用范围本文件本标准适用于慧景科技股份有限公司无客户特殊要求的所有钣金件(包括但不局限于采集分机、缺口图像传感器、通信传输设备,机柜上面的钣金件等)外观检验。

如果某个产品客户对外观有特殊要求,则该产品以客户提供的外观标准进行检验和验收。

使用本标准对某一缺陷判定有歧异或出现本标准中未定义的缺陷种类时,由慧景科技股份有限公司结构件工程师和质管部QE仲裁判定。

3 术语和定义3.1 母体:指一批产品包含的基本单位数量,以N表示。

3.2 抽样:指从母体中取出一部分个体的过程。

3.3 样本:指从母体中抽样的,用以检验、测试及判断母体质量的一部分基本单位。

3.4 样本大小:指样本中包含的基本单位数量,以n表示。

3.5 AQL:指合格质量水平,也可理解为可接受的批质量水平。

3.6 Ac:指合格判定数。

3.7 Re:指不合格判定数。

3.8 第I类错误风险:指把合格的批错判为不合格批,从而使供方受损,以α表示。

3.9 第II类错误风险:指把不合格的批错判为合格批,从而使需方受损,以β表示。

4.0 表面等级划分A级面:在最终使用状态下,客户经常能够看到的表面为A级面。

举例:机柜的前面。

B级面:在最终使用状态下,客户偶尔能够看到的表面为B级面。

比如:图像传感器表面,采集分机表面,机柜的侧面等。

C级面:在最终使用状态下,客户移动或打开产品才能看到的表面称为C级面。

比如:机柜的内部,机柜的底面等等。

注释:如果零件、部件、产品在后续装配、安装过程中被掩盖,则以被掩盖后的表面来定义;如果零件、部件、产品在后续装配、安装过程中有可能被掩盖也有可能不被掩盖,则按照不掩盖的表面来定义。

例如:1U机箱装挂耳处定义为B级面。

5 检验条件5.1 光源要求在自然光或光照度为500LX的近似自然光下检验,比如40W日光灯。

钣金件验收规范

6 钣金件品质检查标准说明

备注

钣金件品质检查标准说明具体内容见表 3。 表3

步骤

项目

包含内容

备注

①该图表是对测量的冲压零件的基本信息和设计变更信息的记录。零件的基

⑴图表中 本信息应包括简图、零件号、零件名称及零件所要装配的车型;设计变更栏

首页的说 应包括设变履历、设变标识、设变日期、具体事项及具体设计变更的负责人。 详细内容见图 1

⑶ 测量时如发现超出公差范围或有其他不正确的地方时应对测量的位置、 超出的测量数据等进行记录标识并在测量完毕后通知此零件的技术负责人 员,由其进行分析处理。

备注

-4-

Q/JL J176006-2008

图1

-5-

Q/JL J176006-2008

图2

-6-

Q/JL J176006-2008

图3

-7-

A.3 定义

审核:为获得审核证据并对其进行客观的评价,以确定满足审核准则所进行的系统的、独立的并形成 文件的过程。

A.4 职责

A.4.1 质量部门负责对冲压外覆盖件进行质量审核,并将审核结果及时反馈到相关责任部门. A.4.2 责任部门针对产品审核中发现的问题制定纠正和预防措施并组织实施。

A.5 规定

17

其它

目视 测量

检查人员:

Q/JL J176006-2008

备注

- 11 -

A.1 目的

附录 A (资料性附录) 外覆盖件 audit 准则说明

Q/JL J176006-2008

规定外覆盖件审核的抽样数量、审核项目和审核准则等技术要求,确保产品质量满足预期要求。

A.2 适用范围

适用于冲压外覆盖件质量审核。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.目的:规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围:

本标准适用于各种钣金结构件的检验,图纸和技术文件同时使用。

当有冲突时,以技术规范和客户要求为准。

3.引用标准:

本标准的尺寸未注单位皆为mm,未注公差按以下国标IT13级执行

GB/T1800.1-2009产品几何技术规范极限与配合第1部分:公差、偏差、和

配合的基础

GB/T1800.2 -2009产品几何技术规范极限与配合第2部分:标准公差等级

和孔、轴极限偏差表

GB/1804-2000 一般公差未注公差的线性和角度尺寸的公差

未注形位公差按GB/T1184 -1996 形状和位置公差未注公差值执行。

4。

原材料检验标准

4.1金属材料:

4.1.1钣材厚度及质量应符合国标,采用钣材需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3 尺寸:按图纸或技术要求执行,本司未有的按现行国标执行。

4.2通用五金件、紧固件

4.2.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.2.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.2.2性能:试装配与使用性能符合产品要求。

5、工序质量检验标准

5.1冲裁检验标准

5.1.1 对有可能造成伤害的尖角、棱边、粗糙要做去除毛刺处理。

5.1.2 图纸中未明确标明之尖角(除特别注明外)均为R1.0。

5.1.3 冲压加工所产生的毛刺,对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

5.1.4毛刺:冲裁后毛刺高L≤5%t(t为板厚)。

5.1.5 划伤、刀痕:以用手触摸不刮手为合格,应≤0.1mm。

5.1.6平面度公差要求见表一。

附表一、未注平面度公差要求

5.2 折弯检验标准

5.2.1 毛刺:折弯后挤出毛刺高L≤10%t(t为板厚)。

5.2.2 压印:看得到有折痕,但用手触摸感觉不到。

(有特殊表面要求和镜面除外)

5.2.3 折弯变形标准按照《表二》及《表三》。

【附表二:对角线公差要求】

5.2.4折弯方向、尺寸与图纸一致。

5.2.5钢板在弯、折、卷制作过程中出现的锤击痕迹应予以修复,不得有明显锤窝现象。

5.3 钣金加工件检验标准

5.3.1 尺寸:尺寸按图纸要求检验,尺寸公差见表三。

【附表三:未注尺寸公差要求】

5.3.2焊接

5.3.2.1焊缝应牢固、均匀,不得有虚焊、裂纹、未焊透、焊穿、豁口、咬边等缺陷。

焊缝长度、高度均不允许超过图纸长度、高度要求的10%。

5.3.2.2 焊缝平滑,表面处理后不得出现堆起凸包、不均匀现象。

5.3.2.3工件焊接完毕后,不得存在焊渣、焊点、毛刺等,焊缝应光滑、平整。

应保证工件的“边齐、面平”,包括工件上开口边缘的垂直平行度。

5.3.2.4焊接后,其它非焊接部位不允许有被焊渣、电弧损伤现象,表面焊渣、飞溅物需清除干净。

5.3.2.5箱体类表面处理后工件平面上焊缝不得比平面高,原则上打腻子后应该能掩盖住,看不出焊缝。

5.3.2.6工件在喷涂前应清除锈层、氧化皮、焊渣等杂物,对能经过喷丸处理的工件,必须经过喷丸处理。

5.3.2.7对于周转件,尤其是焊接后不再进行加工的平面,在焊接时必须严加防护,避免电弧损伤或焊渣损伤。

5.3.2.8工件喷涂时,保证表面均匀无流挂、无色差(喷漆表面颜色应与色板一致)、无漏喷等。

5.3.2.9喷完漆后的钣金件在运转过程中,防止划伤大平面,防止工件存放变形,如有划伤则需重新喷涂处理。

5.3.2.10对于焊接后需进行发蓝、电镀的钣金件,焊接完毕达到相关要求后,统一喷砂处理或抛光。

周转过程中应严加防护,避免磕碰划伤,不得再进行打磨处理。

5.3.2.11图纸要求去应力退火的零件,焊接完毕后必须按要求进行去应力退火,并且零件放入炉里的时候,一定要放平,各支撑点都要贴实,不能有缺少重力支撑的地方,防止退火后工件的变形。

表一、焊接件线性尺寸公差(mm)

2.角度尺寸公差见下表二所示。

表二、角度尺寸公差

3.直线度、平面度、平行度公差见下表三所示。

表三、直线度、平面度和平行度公差

5.4机柜整体检验标准

5.4.1表面外观要求

5.4.1.1 外形尺寸未作特别要求的按IT13级执行。

机柜应方正无歪斜扭曲现象,机柜六个主面的垂直度、直线度(不直度)采用对角线法测量。

公差范围见表二。

5.4.1.2 机柜、门、侧门、底座等零件应垂直,其垂直度采用对角线法测量,标准按表二。

机柜、门、侧门、底座等大平面的平面度公差应满足表三。

5.4.1.3 门、面板的安装对正及间隙要求:同一批机柜相同地方的间隙差值小于0.5。

门应开启灵活,在开启范围内不允许与机柜四周产生磨擦与干涉,不应有碰撞、刮漆现象。

机柜所有的五金配件同一批货尽量选用相同的门锁、门铰等。

5.4.2 机柜稳定性要求

机柜装配后必须有可靠的稳定性,不允许由于振动或其它外界作用力而翻倒。

检验方法:使机柜倾斜10°,机柜不翻倒。

在振动或其它外界作用力下,机柜不应有零、部件松脱现象,不应有异常的嚓嚓作响及摇动声。

5.4.3 机柜安全性要求

机柜外表面与人身可触及部分的棱边等部位要倒纯及去除毛刺,对有可能造成伤害的外露尖角、棱边、粗糙表面,在表面喷涂前要去除毛刺。

机柜接地要求导电部分应无锈斑,导电性良好。

5.5喷涂件外观检验标准

5.5.1 喷涂前工件表面处理要求:

需进行脱脂、除锈、磷化、清洗等处理。

5.5.2 工件表面无水印或残留的清洗液。

5.5.3 无油污、灰尘、纤维等会影响喷涂表面质量或附着力的不良现象。

5.5.4螺钉、螺纹孔经喷涂后的允收条件

须保证螺杆、螺母、攻丝孔经喷涂后螺纹良好,装配顺利为合格。

6. 电镀件外观检验标准

部分配件采取热镀锌处理,电镀标准按国标或客户要求执行。

外观明显无色差、起泡、镀层脱落、电镀生锈等缺陷。

并按照相关的标准要求抽样做盐雾实验。

7. 丝印检验标准

7.1颜色

颜色与色板比较在色差范围内。

色彩印刷应该有足够的遮盖力,以反射光观看,看不清下面的色彩和结构为准,印刷字符及色块的边缘不清晰度不大于0.1 。

7.2缺陷

色斑,夹杂物,色斑的长度不大于1,不许聚集,不允许有图案不清晰,字体不端正,拖墨,漏印,错位,重叠,少墨等不良现象。