C811-小松挖掘机-行走系统

挖掘机行走马达原理[整理版]

![挖掘机行走马达原理[整理版]](https://img.taocdn.com/s3/m/736590525a8102d276a22f61.png)

挖掘机行走马达原理[整理版]挖掘机行走马达原理行走马达工作原理中大型履带式挖掘机的机重一般都在20t以上,机器的惯性很大,在机器起步和停止的过程中会给液压系统带来比较大的冲击,因此,行走控制系统必须改善以适应这种工况。

行走马达普遍采用高速马达加行星减速机或摆线针轮减速机,而液压马达部分的回路的控制有其特点。

行走马达的控制回路见图1,该马达配备了高压自动变量装置,当挂上高速挡时,回路接手动变速油口来油,推动变速阀左移,使马达变为小排量;如果行驶阻力增大致使油压升高到设定值时,油液推动变速阀右移,马达自动变为大排量低速挡,以增大扭矩。

因此这种马达可以随着行走阻力的变化而自动变换挡位。

除了马达可以变速之外,对马达的控制主要由马达控制阀完成,下面结合结构原理图(见图2)分析其工作原理。

假设A口进油,马达旋转,马达控制阀动作如下:(1)打开单向阀,液压油进入马达右腔。

(2)液压油通过节流孔进入平衡阀,并使其左移,接通制动器油路,使制动器松开,这个动作还接通了马达B口的回油油路。

(3)液压油通过安全阀的中间节流孔进入缓冲活塞腔,将缓冲活塞推到左侧。

如果此时系统压力超过此安全阀的设定压力(10.2MPa),安全阀将在瞬间打开,起到缓冲作用。

(4)如果马达超速(例如下坡时),泵来不及供油,则使A口压力降低,平衡阀在弹簧力作用下向右移动,关小马达的回油通道,从而限制马达的转速。

注意到行走马达控制阀内部有2个结构完全相同的安全阀(见图3和图4),它们在挖掘机开始行走以及制动时将起到重要的缓冲作用。

下面分析它的工作原理。

当A 口不供油时平衡阀回到中位,由于机器惯性的影响使马达继续旋转,马达的功能转换为泵。

由于平衡阀的封闭致使B口压力升高,压力油通过左安全阀中间的节流孔进入缓冲腔,推动缓冲活塞右移,同时打开左安全阀向A腔补油。

当缓冲活塞移动到最右端后,B腔压力上升,左安全阀完全关闭。

如果压力进一步升高,B腔压力作用在右安全阀上,它限制了马达的最高压力(41.2MPa),此压力就是最大制动压力。

挖掘机结构组成及工作原理

挖掘机结构组成及工作原理挖掘机是一种用途广泛的建筑机械设备,主要用于挖掘和运输土壤、矿石等物料。

它由驾驶室、发动机、行走装置、液压系统、挖掘装置等组成。

下面将详细介绍挖掘机的结构组成及工作原理。

挖掘机的结构组成主要包括以下几个部分:1.驾驶室:挖掘机的驾驶室位于车身的正上方,驾驶员在驾驶室内操作挖掘机。

驾驶室内有座椅、方向盘、控制杆、显示屏等设备,用于控制和监控挖掘机的各项操作。

2.发动机:挖掘机的发动机通常安装在后部,提供动力给挖掘机的各个部件,如行走装置、液压系统和挖掘装置等。

发动机有多种型号和功率,根据挖掘机的规格和需求选用合适的发动机。

3.行走装置:挖掘机的行走装置包括履带、行走电机和行走驱动系统。

履带是挖掘机移动的主要部件,它能提供良好的抓地力和稳定性。

行走电机通过扭矩转换装置将发动机的动力传递给履带,驱动挖掘机行走。

4.液压系统:挖掘机的液压系统是其关键部件之一,它包括液压泵、液压缸、液压管路等。

液压系统通过液压泵将液压油压力转换为力和动能,并通过液压缸控制各个部件的运动,如挖掘臂的伸缩、斗杆的提升和铲斗的开合等。

5.挖掘装置:挖掘装置是挖掘机最主要的工作部件,它包括挖掘臂、斗杆和铲斗。

挖掘臂通过液压油缸的伸缩来调节长度,斗杆通过液压油缸的上下运动来调整高度,铲斗通过液压油缸的开合来控制物料的采取和卸放。

挖掘机的工作原理主要是通过液压系统和机械传动来实现的。

首先,驾驶员通过驾驶室内的控制杆和显示屏控制挖掘机的行走、转向和工作等动作。

电控系统将驾驶员的操作指令转化为液压系统的控制信号。

液压系统将蓄积在液压缸中的液压油发泵至液压电磁阀,通过开关的控制来实现对液压缸的控制。

液压油管路将液压油传递到液压缸中,通过液压缸的伸缩和上下运动来实现挖掘装置的各项动作。

当驾驶员需要进行挖掘作业时,他会将铲斗放置到需要挖掘的地方,然后操作液压系统将液压油发送到液压缸中,使挖掘臂伸缩、斗杆上下运动和铲斗开合,从而完成挖掘作业。

挖掘机行走机构和回转以及液压系统

行走装置:按结构特点液压挖掘机行走装置可分为履带式和轮胎式两大类。

履带式行走装置牵引力大,接地比压小,因而越野性能好,爬坡能力大,且转弯半径小,机动灵活,获得广泛应用。

所以本设计选择履带式行走装置。

履带式行走装置由四轮一带即驱动轮,导向轮,支重轮,拖轮,以及履带,装进装置和缓冲弹簧,横走机构,行走架等组成。

机械运行时,驱动轮在履带紧边产生一个拉力,力图把履带从支重轮下拉出,由于支重轮下的履带与地面间有足够的附着力,阻止履带的拉出,迫使驱动轮卷绕履带向前滚动,导向轮再把履带铺设到地面,从而使得机体借助支重轮沿着履带轨道向前运行。

四轮一带等有关参数的初步确定和行走机构的布置1.履带支撑长度L,轨距B和履带板宽度b应合理匹配,使得接地比压,附着性能和转弯性能均符合要求。

根据同机型挖机的对比以及经验公式,初选L=2130mm。

B=1700mm。

b=450mm。

2.履带节距和驱动轮齿数应在满足强度,刚度的要求下,尽量取较小的值以降低履带高度。

=154.25。

履带节距t3.履带板总数n=38 / 侧。

回转装置回转装置由转台,回转支撑和回转机构组成。

滚动轴承式回转支撑由内外座圈,滚动体,隔离体,密封装置,润滑装置和链接螺栓等组成。

本设计采用单排滚球式回转支撑滚动体。

液压挖掘机回转机构的回转时间约占整个工作装置循环时间的50%~70%,能量消耗约占25%~40%,回转液压油路的发热量约占液压系统总发热量的30%~40%,因此合理确定回转机构的液压油路形式和结构方案,正确选择回转机构主参数,对提高生产率和功能利用率,改善司机的劳动条件,减少工作装置的冲击等具有十分重要的意义。

对回转机构的基本要求是:1.在回转力矩和角加速度不超过允许值的前提下,应尽可能缩短回转时间;2.回转时工作装置的动载系数不应该超过允许值;3.回转能量损失小。

液压传动系统采用变量泵驱动。

制动方式采用液压制动加机械制动,可加大制动力矩,减少制动的时间,定位转却,制动油温不高。

小松液压挖掘机电控操纵系统控制原理与故障分析

()控制 装置 E U。 2 C 控 制装 置 E U 除接 收左 、右 操 纵手 柄 8个操 C

作位置指令信号之外 ,还从动力控制 E U获取发 C 动机 和泵运行 状态 信息 ,向显 示器 传递 系统控 制和

12 1

[ 收稿 日期]20 —0 —2 08 3 4

[ 通讯地址]杨肇元 ,广西南宁市秀灵路西一里 6号

的变化 而变化 。

个 位 置传感 器 输 出信 号 电压 应 在 04 .V 范 围 . ~4 6 内,并 存在 U正=5 一U反 的关 系 ,其关 系误差应 在

03 .V之内,否则认定该轴的传感器有故障,控制 器 E U将 对该 动作 机构 的 2个 控 制 比例 阀 电流进 C 行安全锁定 ,使该动作机构无法工作 ,并进行故障

1 3 系统 调整 .

压是否正常 ,其标准值为 29 a .MP 。

系统 的调 整主要 是操 纵手 柄位 置传 感器 的调 整

和先 导油压 力 的调整 。

2 故障诊断系统

故障诊断系统通过显示器进入 ,分为服务程序

和故 障诊 断程 序 。通过 服务 程序可 检测 系统各 传感

导 控制 油压在 0 5 . MP . ~2 9 a间变 化 ,从 而 控 制 相

Y 每轴各 有 2 同轴 相连 电位式传 感器 ,分别 作为 个

每轴正 、反向操作的位置信号 ,每个手柄共有 4 路

模 拟信号 输 出 ,主要 向控 制 E U 输 出操 纵 手 柄 4 C

应 的动作 换 向 阀开 度 。

建筑礼拭 20.2( 08 1 上半月刊)

()为 确保安 全 ,在 打开 电源 和起 动前 ,控制 3 装 置 E U 需 确认 各 操 纵 位 置 位 于 中位 ( 位 置 C 8个

最全小松挖掘机常见故障代码

最全小松挖掘机常见故障代码小松C200-8故障代码:C200-8采用电喷发动机,其用户代码与C200-6/7有较大差别。

E02、C-EPC系统。

E03、回转停车制动系统。

E10、发动机控制器电源故障,发动机控制驱动系统回路故障(此发动机停转。

E11、发动机控制系统故障(减少输出功率,以保护发动机)。

E14、反馈系统异常。

E15、发动机传感器(水温、燃油压力、机油压力)故障。

EOE、网络故障。

989L00、发动机控制器锁定警告(模式1)。

989M00、发动机控制器锁定警告(模式2)。

989N00、发动机控制器锁定警告(模式3)。

CA111、发动机控制器内部故障。

CA115、发动机转速传感器和备用转速传感器故障。

CA122、进气压力传感器反馈电压过高故障。

CA123、进气压力传感器反馈电压过低故障。

CA131、油门盘传感器反馈电压高故障。

CA132、油门盘传感器反馈电压低故障。

CA144、冷却液温度传感器反馈电压过高故障。

CA145、冷却液温度传感器反馈电压过低故障。

CA153、进气温度传感器反馈电压过高故障。

CA154、进气温度传感器反馈电压过低故障。

CA155、进气温度过高(超过极限值)。

CA187、传感器电源2电压过高故障。

CA221、环境压力传感器反馈电压过高故障。

CA222、环境压力传感器反馈电压过低故障。

CA227、传感器电源2电压过高故障。

CA234、发动机超速。

CA238、转速传感器电源电压故障。

CA271、IMV/CV1短路。

CA272、IMV/CV1断路。

CA322、喷嘴1断路、短路故障。

CA323、喷嘴5断路、短路故障。

CA324、喷嘴3断路、短路故障。

CA325、喷嘴6断路、短路故障。

CA331、喷嘴2断路、短路故障。

CA332、喷嘴4断路、短路故障。

CA342、校正代码不正确。

CA351、喷射驱动回路故障。

CA352、传感器电源电压过低故障。

CA386、传感器电源电压过高故障。

小松PC200—8型液压挖掘机的行走控制

图 1 行 走 系 统 电 子 液 压 回 路 图

出行走信号 ,再经过压 力开关转换为 电信 号传输 至调速 器 泵 控 制 器 ;然 后 调 速 器 泵 控 制 器 将 发 动

机 输 出功率 和 主泵 吸 收功 率 调 整 至 A 模 式 ( 速 快

模式 )状 态 ({9 1—140 ( 1 4 20 )200—2 ) 5 }

Tr v lc nto fPC2 0— 8 hy r u i x a a o a e o r lo 0 — d a lc e c v t r

ZHA NG a g q n Ch n i g, ZH OU e , M A u i i n W i H a xa g

力

隧Y黪辩◇黪V 蕊 l G翁 & ¥ 辩0霪下热 l Gs

小 松 P 2 0—8型 液 压 挖 掘 机 的 行 走 控 制 C0

张 长青 ,周

( 家庄铁道 学院 石

玮 ,马怀祥

石家庄 ( (}3 )) ) 5( 4

机 械分 院 ,河 北

[ 图分 类号]TH17 中 3

[ 文献标 识 ̄ -B -1 q

择 Mi 或者 Hi ,挖掘 机 也不 会 自动 换挡 ;如果 挖掘 机 以 Mi 度 行 走 ,即 使 选 择 Hi 不 会 换 挡 ;如 速 也

果 挖 掘 机 以 Hi 度 行 走 ,则 会 自动 切 换 到 I 速 o

速度 。

挖 掘 机 行 走 时 ,压 力 油 经 行 走 控 制 阀进 入 制

小 松 P 2 ( 挖 掘机 液压 系统 为 闭 式 中心 负 C () ) 一8

荷传感 系统 ( I S ,C S是 以控 制 斜盘 式 变 量 C ) I S S

柱塞泵 斜 盘 角度 的方 法 调 整 功 率 的节 能 系统 ,可

挖机的结构组成及具体功能介绍

行走装置即底盘, 包括履带架和行 走系统, 主要由履带架、行走马达+减速 机及其管路、驱动轮、导向轮、托链轮、 支重轮、履带、张紧缓冲装置组成,可 见图1. 其功能为支承挖掘机的重量,并 把驱动轮传递的动力转变为牵引力,实 现整机的行走

SANY

行走装置图片

SANY

SANY 支重轮

托链轮

导向轮

SANY

心线之间的装配公差为:0.6±0.2mm; 皮带 的张紧度以用10Kg的力加在皮带中部,其挠 度为8-12mm为宜

SANY

空调(注意事项)

• 制冷剂常态下是无毒的,但碰到火焰时, 会产生有毒气体,所以应在通风,无明 火处进行空调系统安装、检修

• 制冷剂罐严防受到碰撞和爆晒。

• 软管弯曲直径不得小于软管直径的8倍 • 制冷剂是高度挥发性物质,若接触到眼睛和

SANY

中央回转接头是联接回转平台与底盘油路的

液压元件,它保证回转平台旋转任意角度后, 行走马达还能正常配油,现用回转接头是5通。

SANY

中央回转接头图片

第二章 工作装置

工作装置是液压挖掘机的主要组成部分,目 前SY系列挖掘机配置的是反铲工作装置,它主 要用于挖掘停机面以下的土壤,但也可以挖掘最 大切削高度以下的土壤,除了可以挖坑、开沟、 装载外还可以进行简单平整场地工作。挖掘作业 适应于开挖Ⅰ~Ⅳ级土,Ⅴ级以上用液压锤或需 爆破手段。

行走马达减速机

驱动轮

张紧缓冲装置

行走马达减速机及其管路

驱动轮, 支重轮, 托链轮, 履带

导向轮与张紧装置

SANY

张紧装置

SANY

张紧装置

SANY

注油原理

整 体焊接件, 采用X 形结构,其主要优点是 具有高的承载能力. 车架总成由左纵梁 (即左履带架)、主车架(即中间架)、 右纵梁(即右履带架)三部分焊接而成. 车架总成的重量为2吨.

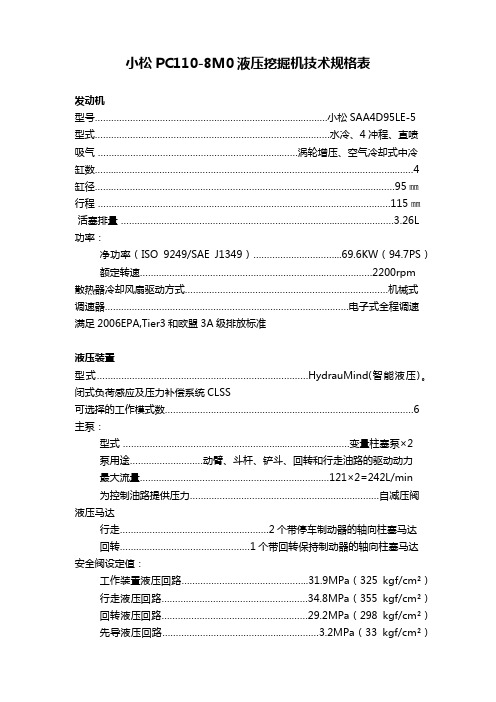

小松液压挖掘机参数

小松PC110-8M0液压挖掘机技术规格表发动机型号......................................................................................小松SAA4D95LE-5 型式.......................................................................................水冷、4冲程、直喷吸气..........................................................................涡轮增压、空气冷却式中冷缸数. (4)缸径…….…………………………………………………………………………………..………95㎜行程………………………………………………………………………………………………115㎜活塞排量……………………………………………………………………..…………………3.26L 功率:净功率(ISO 9249/SAE J1349)…………………………...69.6KW(94.7PS)额定转速……….………………………………………………….………………2200rpm 散热器冷却风扇驱动方式…………………………………………………………………机械式调速器………………………………………………………………………………电子式全程调速满足2006EPA,Tier3和欧盟3A级排放标准液压装置型式……………………………………………………………………HydrauMind(智能液压)。

闭式负荷感应及压力补偿系统CLSS可选择的工作模式数 (6)主泵:型式…………………………………………………...……………………变量柱塞泵×2泵用途………………………动臂、斗杆、铲斗、回转和行走油路的驱动动力最大流量………………………………………….…………………121×2=242L/min为控制油路提供压力…………………………………………….………………自减压阀液压马达行走……………………………………………….2个带停车制动器的轴向柱塞马达回转…………………………………………1个带回转保持制动器的轴向柱塞马达安全阀设定值:工作装置液压回路………………………………………..31.9MPa(325 kgf/cm²)行走液压回路………………………………………………34.8MPa(355 kgf/cm²)回转液压回路………………………………………………29.2MPa(298 kgf/cm²)先导液压回路…………………………………….……………3.2MPa(33 kgf/cm²)液压油缸:(缸数-缸径×行程×活塞杆直径)动臂…………………….............................................2-95mm×980mm×65mm 斗杆…………………………………………..………….1-115mm×997mm×75mm 铲斗…………………................................................1-90mm×885mm×60mm驱动装置和制动器转向控制…………………………………………………………………………两操纵杆与踏板驱动方式………………………………………………………………………..…………液压驱动最大牵引力………………………………………………….…………122.6kN(12500kgf)爬坡能力……………………………………………………………………….………70%(35°)最高行走速度:高速……………………………………………………………………5.5km/h 低速……………………………………………………………………2.8km/h 行车制动器…………………………………………………………………………………液压锁紧回转系统驱动方式…………………………………………………………………………………液压驱动减速机构……………………………………………………………………….…………行星齿轮回转支承润滑……………………………………………………………………………浸泡润滑回转操作制动……………………………………………………………………………液压锁定回转速度…………………………………………………………………………………11.0 rpm底盘中心框架.......................................................................................................X-架履带架.............................................................................................箱型截面结构履带密封.................................................................................................密封履带履带张紧装置......................................................................................润滑脂涨紧履带板数(每侧) (41)托轮(每侧) (1)支重轮(每侧) (6)冷却液和润滑油容量(更换量)燃油箱………………………………………………………………………………..……………247L 散热器…………………………………………………………………………………..…………13.9L发动机…………………………………………………………………………………..……………13L 终传动(单侧)………………………………………………………………………………………2.1L 回转驱动……………………………………………………………………………………………2.5L 液压油箱……………………………………………………………………………….……………90L。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电液控制系统——自动降速控制

电液控制系统——自动降速控制

电液控制系统——自动降速控制

当设定当自动降速功能时,若单独动作,发动机会自动降速,同时工作无力、速 度慢。当同时做另一复合动作时,发动机转速上升,该动作恢复正常。若取消自 动降速功能,则无以上动作。 自动降速状态时, 1.调速器·泵控制器就不能得到相应的信号,它会发出电信号至发动机控制板, 将发动机转速降至1400r/m。 2.调速器·泵控制器会同时发出两个电信号至LS-EPC阀和PC-EPC阀,通过LS-EPC 阀和PC-EPC阀将液压主泵的排量降至最低,从而使该动作速度慢、工作无力。若 此时做一复合动作,这一复合动作的信号可通过其油压开关传递至调速器·泵控 制器,调速器·泵控制器则取消自动降速功能,同时发出相应的电信号至LS-EPC 阀和PC-EPC阀,将泵的排量升至相应的大小,使工作恢复正常

行走系统

终传动由行走马达

和减速部分组成,

在机器上有左、右

两个终传动,直接

驱动履带使机器能

够前进、后退和转

弯。行走速度分为

三级:高速、中速、

低速

ቤተ መጻሕፍቲ ባይዱ

终传动

行走系统——行走马达

行走系统——行走马达

型号

马达最大排 量 cm3/rev

HMV110-2

106.2 (PC200)

减速比

马达最高转 速 rpm

1/57

切断从控制器来的电流,电磁阀消磁,滑阀在弹簧力作用下右移,接通 油口A和卸油路T,执行元件油压成为排泄油压

从控制器发出指令电流,使电磁阀励磁,滑阀在电磁力作用下克服弹簧 力左移,接通油口A和控制油路P,控制油压经A口进入执行元件

电磁阀组

名称

条件

锁紧 PPC锁紧电磁阀

锁紧解除

转向

行走连通电磁阀 行走时前泵或后泵压力超过250kg/cm2

之外其他作业

单独行走作业

合流分流电磁阀 前泵、后泵压力超过200kg/cm2

之外其他作业

切换为高速Hi并且前泵或后泵压力低于150kg/cm2 行走速度电磁阀

切换为低速、中速或其他作业

左右操作手柄都在中立位置时 回转制动电磁阀

左或右操作手柄动作时

回转锁紧、行走、L模式、动臂下降、触式加力 2级溢流电磁阀

PPC阀——输出压力测量

测量时使用 60kg/cm2量程 的压力表

测量条件:① 油温45℃~55℃ ②操作方式A模 式 ③燃油控制 盘最大油门

标准值:控制 手柄中位时为0; 控制手柄至全 行程位置时为 33±2kg/cm2

中心回转接头

位于上部车体的主泵向位于下部车体的

行走马达送油的时候,因上下车体会做

中心回转接头

中心回转接头不可避免地会因密封 圈损坏而引起泄漏.重新更换密封 圈可使中心回转接头恢复到最初的 封油状态。

• 若泄漏仅是由密封圈的磨损引 起,则可有把握地认为接头中所有 密封圈都达到了使用寿命,应全部 更换新的。

• 若泄漏是由于磨损微粒粘到摩 擦滑动表面,使密封圈表面损伤而 引起的,则仅需要更换损坏的密封 圈。当然, 在安装新圈前应消除引 起损伤的原因。

行走系统——行走马达排量控制回路(行走速度调节)

行走系统——行走马达排量控制回路(行走速度调节)

行走速度开关切换为高速→行走速度电磁阀励磁→将油道p与先导油 压连通→调节阀阀芯在先导压油作用下左移→连通油口c和高压油道 a →调节活塞右移→使斜盘倾角减小→马达排量减小,转速增大, 扭矩减小

行走系统——行走马达制动控制回路

行走系统——行走减速机

行走减速机构为两 级减速,减速比 I=1/57

第一级减速——直 齿轮行星减速

第二级减速——差 动齿轮减速

⒈水平塞 ⒉放油塞 ⒊花键套 ⒋ 2级减速太阳轮 ⒌ 1级减速太阳轮 ⒍盖 7、 2级减速行星架 8、链轮 9、浮动油封 10、行走马达 11、轮毂 12、 2级减速行星轮 13、齿圈 14、 1级减速行星轮

相对回转,使液压软管扭曲。为了防止

这类事情发生,在车体的中心安装了中

心回转接头。

中心回转接头

可相对 旋转

中心回转接头

B1:至左行走马达油口PA D1:至右行走马达油口PB A1:至左行走马达油口PB C1:至右行走马达油口PA E1:至左右行走马达速度切换阀液控口 T1:至左、右行走马达泄油口T

E2:自行走速度切换电磁阀口 A2:自左行走马达主控阀口 T2:回油箱 B2:自左行走马达主控阀口 D2:自右行走马达主控阀口 C2:自右行走马达主控阀口

使用轻触式开关可任意切 换行走速度

根据发动机转速实现行走 速度的自动切换

根据行走系统压力(保持 0.5秒钟以上时间)实现 行走速度的自动切换

行走系统——行走马达排量控制回路

行走系统——行走马达排量控制回路(行走速度调节)

行走速度开关切换为低速 →行走速度电磁阀消磁→ 油道p与卸油路连通→调 节阀阀芯在弹簧作用下右 移 →连通油口c和油回油 道→调节活塞在进入行走 马达的高压油的作用下, 使斜盘倾角增大→马达排 量增大,扭矩增大,转速 降低

电磁阀组

1、PPC锁紧电磁阀 2、行走连通电磁阀 3、合流分流电磁阀 4、行走速度电磁阀 5、回转制动电磁阀 6、2级溢流电磁阀

ACC:至蓄能器 A1:至PPC阀 A2:至行走连通阀 A3:至合流分流阀 A4:至行走马达 A5:至回转马达 A6:至2级溢流电磁阀 T:至油箱 P1:自减压阀

电磁阀组

行走系统——行走马达液压制动回路

行走开始时,高压油 经PA口进入,打开左安 全吸油阀进入行走马达 MA端,驱动马达旋转;

同时高压油经油口 f 进入平衡阀左端,推动 滑阀右移,使油口 e 与 机械制动器油路接通, 机械制动解除

若此时发生溜坡现象 MB端压力增大,MA端 压力减小,平衡阀阀芯 在左右压差作用下左移, 关小流往PB口的通道, 使马达减速。

阀——斗杆组,后泵供应右行走滑阀——铲斗组

行走系统——行走回路对泵的控制

传感器

传感器

传感器

输入

输入 输出

输入/输出

除快速模式(A) 外,在其它任 何作业模式下 行走时,泵的 吸收功率增加; 同时保证其作 业模式不变以 及在挖掘作业 时发动机功率 输出与其作业 模式相对应

行走系统——行走回路的行走速度切换

之外其他作业

状态 消磁 励磁 励磁 励磁 消磁 励磁 励磁 消磁 励磁 消磁 消磁 励磁 励磁 消磁

手

控

减先

压导

阀 式

控 面积a大 制 开口

T

阀 封闭

先导泵来油 面积b小

B

PPC来油

压盘

推杆 弹簧

传力杆

弹簧座 调压弹簧 回位弹簧 T

节流孔 封闭 开口 阀杆

A

PPC阀——输出行走信号和转向信号

进行行走动作时,通 过行走PPC阀的梭阀输 出行走信号,再经过 压力开关转换为电信 号传输至调速器泵控 制器;然后调速器泵 控制器将调整发动机 输出功率和主泵吸收 功率至A模式(快速模 式)状态,以满足行 走工况需要

下车体 上车体

中心回转接头

如图所示,中心回转接头由 壳体和芯轴组成,壳体安装在下 部车体,而芯轴则安装在上部车 体上。

在芯轴上开出和管路数相等 的环形的沟槽,从芯轴入口来的 液压油,通过这些油槽从壳体上 的垂直孔供给行走马达。

即使芯轴随上部车体不断地 回转,壳体上的沟槽也与芯轴上 的油口保持畅通,使液压油可以 自由地进出。

行走系统——行走马达液压制动回路

行走停止时,平衡阀阀芯 中位,MA端油压消失,在 惯性力作用下马达继续旋 转,使MB端形成闭合高压, 压力油经油口B1→右单向 阀→油口A1→左安全吸油 阀→MA端,防止MB端形成 高压,由于平衡阀在弹簧 作用下回到中位,关闭制 动解除油路,实现机械制 动

此单向阀打开可吸油防气穴 有面积差

2805 (PC200)

马达最大压 力

2速切换压 力

停车制动扭 矩

制动解除压 力

380 kg/cm2 自动切换

40. 6 kgf.m 12 kg/cm2

行走系统——行走回路

行走液压系统回路组成:主泵→主控制阀→中心回转接头→行走马达→油箱 可实现车辆直线行走或单侧行走,行走时系统溢流压力设定为380kg/cm2 车辆在行走(直线行走或单边行走)时主泵为分流状态:前泵供应左行走滑

PPC阀——输出行走信号和转向信号

输出行走信号给MC的目的:使发动机输出功率和主泵吸收功 率至A模式(快速模式)状态,以满足行走工况需要 输出转向信号给MC的目的:关闭连通阀,左右行走独立,实 现转向

行走转向时,通 过行走PPC阀的 差动滑阀输出转 向信号,再经过 压力开关转换为 电信号传输至调 速器泵控制器; 然后调速器泵控 制器发出信号使 行走连通电磁阀 励磁→行走连通 阀在先导油压作 用下被关闭→左 右行走油路各自 独立,实现转向 动作

开始行走时

行走停止时

进行行走操作时,压力油经行走控制阀进入平衡阀下端,使平衡阀上移, 接通油口b,压力油经油口b、油口a,进入制动活塞油腔,克服弹簧力使 制动活塞左移,制动解除

行走停止时,行走控制阀输出油压消失,平衡阀在弹簧力作用下回到中 位,关闭油口b,油口a压力消失,制动活塞在弹簧力作用下右移,制动 片压紧,制动器起作用