卷烟工序工艺质量监督考核细则

卷烟工艺规范

二、控制指标向控制参数转变;

三、人工控制经验决策向自动控制科学决策。

提出了在制品质量检测岗位的质量检测职能逐步转 变为在线仪器仪表检测校验的职能,建立了批内质量 的概念,明确了卷烟工艺对改进卷烟产品内在质量的 贡献。 我厂个生产工序要结合我厂的工艺设备特点,贯彻 执行《卷烟工艺规范》,不断完善和提高我厂工艺技 术水平,提高在制品和最终产品的控制精度,实现我 厂的产品质量目标和效益目标。

卷烟工艺规范的主要技术内容

包括工序工艺、原辅材料质量检验项目、卷烟工 艺流程、车间环境及温湿度管理、技术管理及工 艺纪律等等。

工序工艺:包括工艺任务、技术条件、设备性 能及技术要点等技术内容。 卷烟工艺规范的实施及考核,是强化工艺管理的 一个手段,其目的是通过工艺规范的实施,把企 业工艺管理工作提高到一个新的水平。

22、配丝贮丝

使烟丝各组分进一步掺配均匀,贮存一段时间, 使烟丝含水率平衡、施加的添加剂均匀渗透,改善烟丝 的物理特性和感官质量,并起到前后工段的平衡缓冲作 用的工艺过程。

三、工艺质量检测

1、物料含水率 指物料中水分质量占物料总质量的比率,以百分数表 示。

2、物料温度

表示物体的冷热程度。 3、烟片结构

一、术 语

1、原料 指烟片、烟梗和再造烟叶(造纸法)。

2、卷烟工艺

将烟片、烟梗等原辅材料制造成卷烟产品的方法和技术。 3、工序

指卷烟加工过程的一个组成部分。如加料、烘丝、加香等。

4、工段 由若干个工序组成的一个组成部分。如制叶丝、制梗丝等。

5、工艺规范 生产某种产品时应遵守的加工方法的技术法规或标 准。

卷烟工艺规范测试大纲.

1 测试内容在工艺测试前,应对在线仪器仪表及设备的工艺性能进行点检,保证其准确、稳定、可靠,满足控制和工艺加工的要求。

各工序自动控制系统的传感器件、执行器件动作灵敏、执行准确。

中央控制室计算机控制系统工作正常。

1.1烟片处理烟片处理工段主要工序测试项目如下:1.2白肋烟处理白肋烟处理工段主要工序测试项目如下:1.3制梗丝制梗丝工段主要工序测试项目如下:1.4制叶丝制叶丝工段主要工序测试项目如下:1.5掺配加香掺配加香工段主要工序测试项目如下:1.6膨胀叶丝(CO2法)膨胀叶丝(CO2法)工段主要工序测试项目如下:1.7烟支卷接包装烟支卷接包装工段主要工序测试项目如下:1.8滤棒成形滤棒成形工段主要工序测试项目如下:1.9消耗及损耗测试原材料消耗及损耗测试项目如下:2测试方法2.1仪器仪表及设备保障能力2.1.1电子皮带秤计量精度2.1.1.1砝码法用标准砝码通过电子皮带称,记录电子皮带秤的显示值,记录3次。

计算公式如下:)(1...................................%.........100⨯-=fff f d P P C δ式中:f d δ—电子皮带秤计量精度(%)。

f P —已知标准砝码重量(kg )。

f C —电子皮带秤显示重量(kg )。

计算3次的平均值。

2.1.1.2实物法用已知重量的实物通过电子皮带称,记录电子皮带秤的显示值,记录3次。

计算公式如下:)(2.............................................%.........100⨯-=sss ds P P C δ式中:ds δ—电子皮带秤计量精度(%)。

s P —已知物料重量(kg )。

s C —电子皮带秤显示重量(kg )。

计算3次的平均值。

2.1.2物料流量波动值生产正常后,通过一定时间(最少10min )烟草物料,追踪并记录最大流量和最小流量。

卷烟生产流程及相关检验要求

•

步骤14:叶丝干燥

工艺指标:

项目 设备 含水率 温度 填充值 整丝率 碎丝率 % % 单位 / % ℃ 气流式叶丝干 燥(HXD) 指标 6000线滚筒式烘 2000线滚筒式烘 丝机 丝机

步骤14:叶丝干燥

工艺及设备:

气流式叶丝干燥机(HXD)

检查点8:水分及温度

检测指标:

项目 设备 含水率 温度 单位 / % ℃ 气流式叶丝干 燥(HXD) 指标 6000线滚筒式烘 2000线滚筒式烘 丝机 丝机

步骤16:比例掺配

工艺及设备:

掺配加香

步骤17:筛分

工艺要求:

• • 筛分1mm以下的烟土烟末。 筛网网眼不得堵塞,保持畅通。

•

•

保持振筛设备工作状况良好。

筛下物料按工艺要求有序输出。

步骤18:加香

工艺要求:

• • 开机前检查香液在质量上是否符合配方设计的要求。 使用压缩空气喷射香液,压缩空气工作压力、流量符 合设备的性能设计要求。 应对加香管路进行预填充,以便进料生产时香液立即 喷射。 按工艺要求设定加香比例,保证香液能施加均匀。 经常检查并清洗喷嘴,保证喷嘴畅通、角度正确、雾 化效果优良。 及时检查加香比例的准确性。 更换生产牌号或生产结束,彻底清洗加香滚筒及香料 罐和加香管道;并定期对加香系统进行深度清洁。 各类仪表齐全,工作正常,显示准确。

清扫。

向下道工序喂料流量必须均匀、稳定,且不超过工艺 设计要求。 保持光电控制系统的清洁和工作正常。 按规定控制出料高度,不得随意改动光电元件位置。

步骤12:定量喂料

工艺及设备:

定量喂料机

检查点6:流量监控及水分

检测指标:

项目 线别 物料含水 率 单位 / % 指标 8000线 19 指标 6000线 21

工艺执行检查考核实施办法

四川烟草工业有限责任公司文件川烟工技〔2009〕5号关于对《四川烟草工业有限责任公司工艺执行检查考核实施办法》(试行)进行修订的通知各分厂:为规范公司管理制度,完善监督体系,提高公司整体工艺质量管理水平,经公司研究,决定对《工艺执行检查考核实施办法》(试行)进行修订,现将修订后的《四川烟草工业有限责任公司工艺执行检查考核实施办法》予以印发,请遵照执行。

原《工艺执行检查考核实施办法》(试行)(SG/05.06-2008)同时废止。

特此通知。

二OO九年三月十九日主题词:规章制度工艺考核办法四川烟草工业有限责任公司办公室2009年3月19日印发★四川烟草工业有限责任公司规章制度★工艺执行检查考核实施办法1 目的和适用范围1.1 进一步强化工艺执行、加强过程控制、突出质量改进、规范管理制度、完善监督体系,以保证产品实物质量的稳定、提高公司整体工艺质量管理水平、增强员工质量意识、提高工作质量和工作效率、实现有效的激励机制。

1.2 适用范围本办法适用于各分厂工艺执行的检查和考核。

2 职责2.1 技术部——负责编写和修订《工艺执行率检查考核实施办法》,按照《工艺执行率检查实施细则》(附录A)进行工艺执行检查和考核。

2.2 企业管理部——负责对分厂季度工艺执行的考核结果进行考核通报。

2.3 人力资源部——负责兑现工艺执行考核结果。

2.4 各分厂——负责配合技术部的工艺执行检查,针对检查出现的问题制定改进措施和实施方案,对改进效果进行验证,并将公司工艺执行率检查考核结果落实到具体部门和岗位。

3 考核办法3.1 技术部按照《工艺执行率检查实施细则》(附录A)要求,定期对四个分厂进行工艺执行情况的检查。

检查频率由技术部根据工艺执行控制需要来确定。

3.2 技术部将季度工艺执行的考核得分上报公司后,由公司按标准在季度的考核中予以兑现。

各分厂工艺质量检验科根据检查考核结果落实到相关部门人员,报技术部审批后执行。

3.3 考核标准4 附则4.1 本办法由公司技术部制订并解释。

烟叶工作质量考核方案

牡丹江烟叶公司2011 年烟叶工作质量考核实施方案按照公司党组关于“双项质量管理”活动要求,为全面提高烟叶工作质量水平,强化全员质量意识,细化管理内容和过程,特制定本方案。

一、考核内容把烟叶生产全过程分为 6 个阶段,分阶段对烟叶生产工作质量做出综合评价考核,每个阶段考核满分为100 分,作为阶段绩效工资分配主要指标。

二、考核标准第一阶段:播种育苗阶段(育苗至假植结束)(100 分)1、检查时间: 3 月中旬至 4 月下旬2、检查方法:5 万担以上产县随机抽查两至三个乡镇,每个乡镇三个村,每个村5 户;5 万担以下产县随机抽查两个乡镇,每个乡镇抽查两个村,每个村抽查 5 户。

3、抽查内容及考核标准:⑴农时指标(20分):3月10日前播种结束;4月10日前假植结束。

按时完成得分,不能按时完成不得分。

⑵营养土质量(15 分):营养土疏松通透;有机质含量高,营养丰富。

消毒彻底,苗床无杂草。

营养土质量达到标准得10 分,没达标不得分;消毒彻底,苗床无杂草,得 5 分,有杂草不得分。

⑶统育分植(10 分):统育分植面积达100% 。

达到100% 得10 分,达不到不得分。

⑷苗床标准(15分):离地床要有隔凉层、地上床要有酿热物,棚内洁净,地面干爽,床面平整。

有隔凉层或酿热物得10 分,没有不得分;棚内卫生好得 5 分,不好不得分。

⑸烟苗长势(20分):苗齐、苗壮,叶色正常,烟苗无病害。

苗齐苗壮得10 分,烟苗不齐,颜色不正不得分;烟苗无病害得10 分,有病苗不得分。

⑹棚内设施(10分):棚内水缸、喷壶、喷雾器三项设施齐全得10 分,缺一项扣 5 分。

⑺生产信息(10分):品种及播种、假植面积等育苗生产信息统计准确、上报及时的得10 分,不能及时统计上报的不得分。

第二阶段:整地起垄阶段(100 分)1 、检查时间:5 月上旬2、检查方法: 5 万担以上产县随机抽查两至三个乡镇,每个乡镇三个村,每个村5 户;5 万担以下产县随机抽查两个乡镇,每个乡镇抽查两个村,每个村抽查 5 户。

质量考核实施办法

产品质量考核实施办法1目的和适用范围为了充分发挥质量考核作用,提高员工质量意识,保证在制品质量稳定,不断提升分厂产品质量总体水平,满足国家《卷烟》标准要求,特制定本办法。

本办法适用于制丝车间、卷包车间的产品质量考核。

2职责2. 工艺技术处是产品质量考核的归口管理部门,具体负责:2.1负责对制丝车间烟丝的抽检及质量考核;2.2负责对卷包车间成品卷烟的抽检及质量考核;3工作流程和要求3.1工艺技术处检测站物测员每天每班对在线生产各牌号烟丝、卷烟成品按国家及企业相关标准进行抽样、检验。

3.2烟丝质量考核:检测人员依照检测结果及得分标准对制丝车间进行质量判定和考核。

烟丝质量考核得分标准及批否决项如下:3.2.1烟丝水分:允差±0.2%不扣分;0.2<允差≤0.5%扣5分;允差>0.5%,扣10分3.2.2整丝率:≥82%,每下降0.1扣分0.2分;3.2.3碎丝率:≤3.0%,每增加0.1%扣分0.5分3.2.4填充值:≥4.3cm3/g,每下降0.1 cm3/g扣1分;3.2.5烟丝综合质量得分=100-水分、整丝率、碎丝率、填充值扣分值,3.2.6烟丝质量否决项:3.2.6.1烟丝的水分>14%或<11%的。

3.2.6.2烟丝整丝率<70%;3.2.6.3烟丝碎丝率>4.5%3.2.6.4质量得分<70分3.3成品质量考核:检测人员按照卷烟国标对卷烟卷制与包装进行质量得分。

根据质量得分将卷包车间卷烟产品按包装与卷制质量得分分为优等品、一等品、合格品,其中优等品≥92分;一等品88—92分(含88分);合格品<88分且≥60分。

(说明:卷包车间对卷烟吸阻、硬度、含水率不作质量考核,即质量检验得分+上述三项目扣分=质量考核得分。

)4考核4.1制丝、卷包车间抽检合格率为100%,在抽检中每出现一次批否决作为车间事故处理并扣质量考核得分10分;4.2制丝车间:每月末对检测站烟丝质量得分进行汇总,质量得分≥90分,每出现一次<90分,扣0.2分;4.3卷包车间:优等品率≥70%,每下降1%扣0.2分; 质量得分≥88分,每出现一次<88分,扣0.2分。

探讨卷烟制丝生产过程工艺质量评价方法

探讨卷烟制丝生产过程工艺质量评价方法发布时间:2022-09-08T01:36:56.904Z 来源:《科学与技术》2022年第9期第5月作者:刘正林张金陈启迪[导读] 卷烟在进行生产时所应用的制丝工艺主要是将烟叶原料严格依据某种流程进行加工而成。

刘正林1 张金2 陈启迪31贵州中烟工业有限责任公司遵义卷烟厂贵州省遵义市 5630002贵州中烟工业有限责任公司3贵州中烟工业有限责任公司摘要:卷烟在进行生产时所应用的制丝工艺主要是将烟叶原料严格依据某种流程进行加工而成。

在这一过程中所应用的工艺将会直接影响到最终产出的卷烟品质与风格,因此,卷烟行业的技术人员一直都在此方面投入了相当大的关注程度,将其作为自己关注的重点之一,也因此,对整个卷烟制丝工艺的评价方法的相关研究也是卷烟领域的热点问题。

为实现热点的及时跟进,在未来的制丝工艺评价过程中将会紧密结合目前现今的大数据技术,通过立足于人工智能、机器自学习等相关理论,对整个卷烟制丝过程进行数据化处理,将每一细小的数据变动统统记录下来,从而推动卷烟制丝工艺领域的由人工向自动控制的科学决策的有机进步。

关键词:制丝;工艺质量;评价方法一、制丝过程关键质量特性识别及影响权重研究进展从现今的情况来看,针对制丝加工过程关键参数权重主要有如下的几类测度方式。

(1)通过技术人员进行主观性的判断,并依据此来测度权重,主要可以分为专家评分法、层次分析法等几种。

这样的一种测度方法所依据的主要为技术人员自身已有的经验,同时还包括在测度之前所设定的最终目标,两相结合之下来都对关键参数权重进行设定。

客观地讲,此种方式确实能够在某种程度上将关键参数的重要性加以反应,但也必须承认,考虑到身为决策者的个人本身也带有着强烈的主观意愿,在最终所呈现的效果上难免会体现出与客观要求的差异。

举例来说,刘晓龙等人立足于自身的主观判断以及相关的方法对于生产过程进行评估,从而完成了对于关键质量特性的鉴别工作;张新锋等则主要依托于ANP网状模型以及比较判断矩阵并辅以加权超矩阵从而进行在整个生产过程中实现质量的权重判断这一工作。

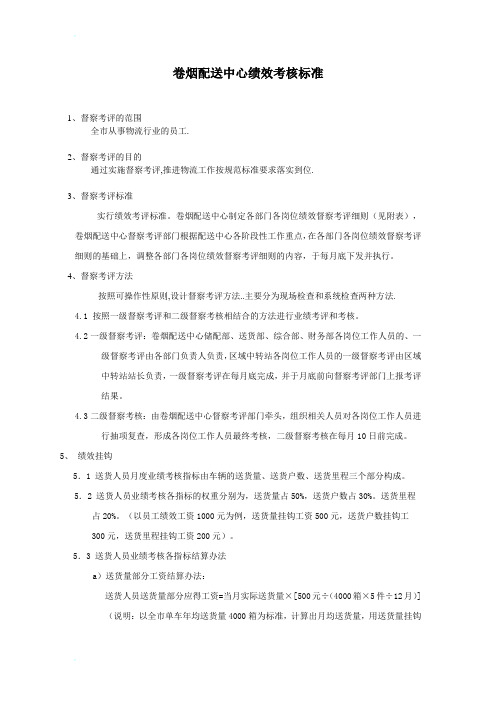

卷烟配送中心督察考评标准

卷烟配送中心绩效考核标准1、督察考评的范围全市从事物流行业的员工.2、督察考评的目的通过实施督察考评,推进物流工作按规范标准要求落实到位.3、督察考评标准实行绩效考评标准。

卷烟配送中心制定各部门各岗位绩效督察考评细则(见附表),卷烟配送中心督察考评部门根据配送中心各阶段性工作重点,在各部门各岗位绩效督察考评细则的基础上,调整各部门各岗位绩效督察考评细则的内容,于每月底下发并执行。

4、督察考评方法按照可操作性原则,设计督察考评方法..主要分为现场检查和系统检查两种方法.4.1 按照一级督察考评和二级督察考核相结合的方法进行业绩考评和考核。

4.2一级督察考评:卷烟配送中心储配部、送货部、综合部、财务部各岗位工作人员的、一级督察考评由各部门负责人负责,区域中转站各岗位工作人员的一级督察考评由区域中转站站长负责,一级督察考评在每月底完成,并于月底前向督察考评部门上报考评结果。

4.3二级督察考核:由卷烟配送中心督察考评部门牵头,组织相关人员对各岗位工作人员进行抽项复查,形成各岗位工作人员最终考核,二级督察考核在每月10日前完成。

5、绩效挂钩5.1 送货人员月度业绩考核指标由车辆的送货量、送货户数、送货里程三个部分构成。

5.2 送货人员业绩考核各指标的权重分别为,送货量占50%,送货户数占30%。

送货里程占20%。

(以员工绩效工资1000元为例,送货量挂钩工资500元,送货户数挂钩工300元,送货里程挂钩工资200元)。

5.3 送货人员业绩考核各指标结算办法a)送货量部分工资结算办法:送货人员送货量部分应得工资=当月实际送货量×[500元÷(4000箱×5件÷12月)](说明:以全市单车年均送货量4000箱为标准,计算出月均送货量,用送货量挂钩部分效益工资500元除以月均送货量得出该员工的单件卷烟工资含金量,再乘以本月该员工实际送货量,得出该员工送货量应得工资。

)b)送货户数部分工资结算办法:送货人员送货户数部分应得工资=当月实际送货户数×[300元÷(全市经营户总数÷全市当月送货线路数量×当月实际送货天数)]c)送货里程部分工资结算办法:送货人员送货里程部分工资=当月实际送货里程×[200元÷(全市送货线路总里程数÷全市当月送货线路数量×当月实际送货天数)]6、卷烟配送中心财务部人员根据各岗位工作人员的最终考核评分,实行工效挂钩,核算劳动报酬。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

河南中烟工业有限责任公司企业标准分发号:Q/GYGS G NY(ZG)001-2010工序工艺质量监督考核细则(B/1版)起草部门: 质量管理部起草人: 程雷王春丰批准人: 石国强••2010-03-02 发布2010-06-23实施河南中烟工业有限责任公司南阳卷烟厂•发布工序工艺质量监督考核细则1范围本标准规定了厂卷烟生产过程中产品工艺、质量管理的考核办法。

本标准适用于厂工艺质量考核。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

2003版卷烟工艺规范Q/GYGS GP017 在制品检验及不合格品控制程序Q/GYGS J JS505 制丝工艺技术要求(南阳卷烟厂)Q/GYGS J JS402 烟用材料不合格品评审处置准则Q/GYGS J JS** **卷烟(滤棒)Q/GYGS G SC026 卷烟产品标识和可追溯性管理规定Q/GYGS J SC** **检验规程Q/GYGS J NY(ZG) ** **检验规程Q/GYGS J NY(ZJ)** **工艺技术标准Q/GYGS G NY(ZG)005 工艺过程控制办法Q/GYGS G NY(ZG)007 卷烟生产线防虫、灭虫管理规定3 术语和定义(无)4 职责4.1 质量管理部负责对生产过程工艺、质量的监督考核;4.2 车间和相关部室负责生产过程工艺、质量的控制,和纠正预防措施的跟踪验证。

5 考核办法5.1 工艺质量管理的考核项目5.1.1 指标考核5.1.1.1 制丝车间的考核以工艺质量指标优质率、工艺参数合格率、技术条件合格率和薄片质量得分为准,卷包车间的考核以卷包工序质量综合得分、滤棒质量综合得分为准,动力车间的考核以温湿度合格率为准,相关部门的考核以日常检查考核为准,由质量管理部汇总考核。

5.1.1.2 各车间考核得分(优质率、合格率)完成或高于厂定指标要求者,视为完成,不进行奖励;低于厂定指标得分者,将对责任车间进行绩效扣分考核,扣分值等于责任车间考核所得分低于厂定指标分值。

5.1.2 项目考核:包括工艺指标和质量指标,采用奖罚款或扣绩效分。

5.2 基础管理5.2.1 车间职工没有明确的质量责任对责任车间罚100元,在绩效考核中没有突出质量指标罚责任车间500元。

5.2.2 对新进或转岗职工上岗前未进行质量工艺教育每人次罚责任部门100元,质量、工艺教育未合格上岗每人次罚200元。

5.2.3 各车间部门对接受的工艺整改任务认真组织整改,未按计划完成的一次罚责任车间200元。

5.2.4 对出现的连续性质量问题,以及相关部门下达的纠正、预防措施,责任部门要及时制定方案限期整改,否则每例对责任部门罚款200元。

5.3 自检记录的管理5.3.1 发现不自检而填写记录者一次扣车间责任机台(或工序)200元。

5.3.2 质量自检记录缺项、漏项扣车间责任机台(或工序)100元。

为隐瞒问题故意更改或不如实记录、填写不真实的,罚车间责任机台(或工序)1000元,造成对质量问题无法追究或误导者,交厂部处理。

5.3.3 未按规定自检,一次罚车间责任机台(或工序)100元。

5.3.4 自检中有批量质量问题发生及机台自检中挑出的不合格品,自检中无记录罚车间责任机台(或工序)200元。

5.3.5 车间每月对自检记录存放不按要求或丢失罚车间50元。

5.4 产品状态标识的管理5.4.1 各车间部门依据《卷烟产品标识和可追溯性管理规定》执行。

5.4.2 对负责“标识”的人员,未及时进行标识的罚责任人50元。

5.4.3 对同一区域的产品出现一种以上的状态标识,对指定的责任人罚50元。

5.4.4 对各类盛装烟用材料、半成品、废料等的容器(塑料箱、架子车、其他)未按规定进行标识,或使用错误,或残缺不全,对责任部门罚100元;对特殊工序状态标识未按规定进行标识,或使用错误的,对责任部门罚200元。

5.4.5 对成品、半成品、废料无标识,又未及时转入带有标识的区域的,对责任部门罚100元。

5.4.6 制丝车间烟叶(丝)、卷接包车间卷烟和包装转序、薄片丝、嘴棒等转序的管理:薄片、嘴棒、卷烟机台无转序卡(工序卡、传递卡)而转序的扣100元;转序卡(工序卡、传递卡)未按规定填写罚100元;因转序卡(工序卡、传递卡)不规范造成批与批之间混淆的罚200元,造成产品混淆的罚500元;混淆产品,烟叶(丝)等超过100kg、烟支超过5盘记质量事故;烟叶(丝)等混淆超过500公斤、烟支超过50盘或产品已流入市场5件以上记重大质量事故。

5.4.7 制丝贮柜5.6.7.1 烟叶(丝)开始进柜需注明牌号、时间等相关标识。

否则罚100元。

5.6.7.2 经检验合格后方可标识合格,否则罚100元。

5.6.7.3 检验不合格品需标识注明,未经许可不应转入下道工序,否则罚200元。

5.4.8 卷接机台5.4.8.1 卷接机烟车放第一盘烟后,机台需挂转序卡,否则罚100元。

5.4.8.2 检验合格在转序卡上填写质量确认记录,否则罚100元。

5.4.8.3 检验不合格品不应放入烟车,需放在不合格区域内,否则罚200元。

5.4.9 包装机台5.4.9.1 包装机台应记录所接受烟车的卷烟机台号、烟车序号否则罚100元。

5.4.9.2 包装机台在已转序的烟车包装至最后一盘时方可取下卷制转序卡,否则罚100元。

5.4.9.3 未经检验合格(无标识)的成品烟不应转序,入库人员不应接收入库,否则罚500元。

5.4.10 不同状态标识的产品相混淆,对责任部门罚200元,若流入下道工序对责任部门罚500元。

5.5 工艺管理5.5.1 总则5.5.1.1 工艺质检人员依据《卷烟工艺规范》、工艺技术标准、产品标准、《检验规程》及本《细则》内容对生产过程的工艺控制情况进行指导、检查、监督、考核,对严重影响产品质量的工艺情况有权停止生产,否则对责任部门罚1000元。

5.5.1.2 任何部门和个人不应以任何形式阻挠工艺质检人员进行正常的工艺、质量监督检查,凡机台或其它人员有干扰、谩骂、威胁、围攻、殴打工艺质检人员行为的,一次罚1000元,并视情节严重程度,上报厂部处理,直至追究刑事责任。

5.5.1.3 车间按生产计划组织生产,没有工艺技术标准不应组织生产,否则对责任部门一次罚500元;各类技术标准应是有效版本,否则发现一例罚50元,执行错误的一例罚1000元。

5.5.1.4 车间的蒸汽压力、压缩空气压力、水压等技术条件应符合《制丝工艺技术要求(南阳卷烟厂)》方可开机生产,因协调不到位造成不达标的一项罚责任部门200元;一项不达标开机生产的罚车间200元。

5.5.1.5 生产过程中工序的工艺参数应按照《制丝工艺技术要求(南阳卷烟厂)》要求进行控制,否则发现一例罚200元。

5.5.1.6 各工序应按照《作业指导书》的要求进行规范操作,违者罚100元。

5.5.1.7 接叶片、烟(梗)丝、膨胀叶丝、薄片丝时,物料应自然落入烟丝箱中,不应手压脚踩,物料不能超过箱子沿,发现一次罚100元。

5.5.1.8 车间接到叶片、烟(梗)丝、膨胀叶丝、薄片丝、烟支、滤棒及投入生产中的各类原料、烟用材料时,应认真核对是否与所生产的牌号相符,且在使用时应遵循先进先出的原则。

使用的周转箱、烟架、烟盘及各类容器底要及时清理,不应有残留或有杂物,不应有严重污染、霉箱底出现,各类存放、周转器具应保持清洁,违反任一项一次罚100元。

5.5.1.9 叶片、烟(梗)丝、膨胀叶丝、薄片丝等在贮、运过程中应采取有效的防止水分散失的措施,否则一次罚100元。

5.5.1.10 各车间工序应对进入车间的片烟、烟梗、薄片丝、膨胀烟丝、烟沫、梗签等物料进行确认,接收单位对接收物料不确认的给予500元的处罚。

5.5.1.11 批次及当班生产结束后设备内及输送设备内不应滞留在制品,否则一处一次罚100元,造成批与批之间混淆的罚200元,造成产品混淆的罚500元;混淆产品,烟叶(丝)等超过100kg、烟支超过5盘记质量事故。

5.5.1.12 生产现场地面不应存在有可能混入物料的碎塑料、橡胶等杂物,正常生产中,不应将有异味的物质带入生产现场,违犯一次罚200元,生产现场在生产当中不应油漆作业,否则罚车间500元。

5.5.1.13 生产现场的带油烟片、烟丝、烟支、材料等应及时隔离,否则一次罚200元。

混入产品中对产品质量造成影响的罚责任部门1000元。

5.5.1.14 在生产结束打扫卫生时应把杂物、油物、尘土与烟支、烟(梗)丝、烟片分开存放,以防灰尘、杂物等混入烟支、烟丝、烟片当中,违犯一次罚100元。

生产中或生产结束不应将烟灰、尘等掺入烟(梗)丝中,违犯一次罚200元。

5.5.1.15 各生产车间的门窗不应擅自打开;门窗玻璃损坏的,车间应及时更换并采取补救措施。

各生产车间的风幕机归车间管理,要保证正常运行;有门帘的地方要保持门帘的完整。

违犯任一项罚100元。

5.5.1.16 生产车间数据采集系统应保证相关人员在开机前能够进入该系统,发现生产信息状态与实际不符的一次罚100元;采集的数据应完整、准确、与生产现场同步,不应出现批次、项目漏采现象,否则一次罚200元。

5.5.1.17 生产中提前清零,造成数据失真,可通过其他渠道追溯到数据的罚100元,不能追溯的罚200元。

5.5.1.18 设备故障造成批次中个别参数数据采集不完整罚50元,人为操作造成批次中个别参数数据采集不完整罚200元。

5.5.1.19 散落在地面上的在制品应及时清理、挑拣整理,否则发现一例罚100元。

5.5.1.20 动力供应部门供给的蒸汽压力、压缩空气压力、水压等技术条件应符合标准要求,否则每项每次罚责任车间200元。

要确保生产过程温湿度及汽、气、水压的稳定,不应出现影响在制品质量稳定的较大波动,否则每例对责任部门罚款200元。

生产过程中出现特殊异常情况,应积极采取措施,不应因措施不当、不及时影响在制品质量,否则每例对责任部门罚款200元。

5.5.1.21 各车间要根据生产计划组织生产,不应出现烟丝储存时间不够、超时或月末结存各类半成品超过一个生产批量的现象,否则每例对责任部门罚款500元。

5.5.1.22 月度生产结束后或长时间存放物料,应采取防止水分散失的措施,否则每例对责任部门罚款100元。

5.5.1.23 严禁坐、踩、卧等破坏原料、烟用材料的行为发生,否则每例罚款100元。

5.5.1.24 生产中出现影响质量的行为或现象,经工艺人员指出后仍然得不到整改的,给予200元的处罚。

5.5.1.25 物资供应部接到生产管理部的换烟通知后,应认真核对相关标准,确保准确无误后,再把烟用材料送往机台,并作好记录,否则发现一例罚责任部门100元。