电解抛光化学抛光

钢铁零件的电解抛光和化学抛光

钢铁零件的电解抛光和化学抛光一、电解抛光碳素钢和低合金钢,广泛采用磷酸- 铬酐型抛光溶液。

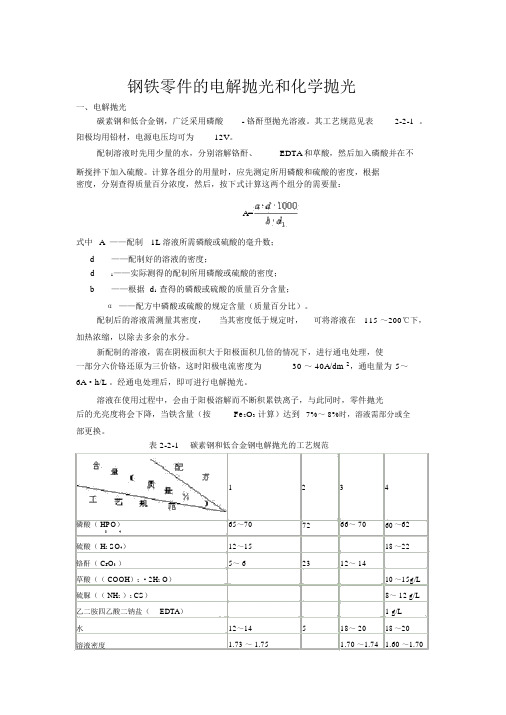

其工艺规范见表2-2-1 。

阳极均用铅材,电源电压均可为12V。

配制溶液时先用少量的水,分别溶解铬酐、EDTA和草酸,然后加入磷酸并在不断搅拌下加入硫酸。

计算各组分的用量时,应先测定所用磷酸和硫酸的密度,根据密度,分别查得质量百分浓度,然后,按下式计算这两个组分的需要量:A=式中 A ——配制1L 溶液所需磷酸或硫酸的毫升数;d——配制好的溶液的密度;d1——实际测得的配制所用磷酸或硫酸的密度;b——根据 d1查得的磷酸或硫酸的质量百分含量;α ——配方中磷酸或硫酸的规定含量(质量百分比)。

配制后的溶液需测量其密度,当其密度低于规定时,可将溶液在115 ~200℃下,加热浓缩,以除去多余的水分。

新配制的溶液,需在阴极面积大于阳极面积几倍的情况下,进行通电处理,使一部分六价铬还原为三价铬,这时阳极电流密度为30 ~ 40A/dm 2,通电量为 5~6A·h/L 。

经通电处理后,即可进行电解抛光。

溶液在使用过程中,会由于阳极溶解而不断积累铁离子,与此同时,零件抛光后的光亮度将会下降,当铁含量(按Fe2O3计算)达到7%~ 8%时,溶液需部分或全部更换。

表 2-2-1碳素钢和低合金钢电解抛光的工艺规范1234磷酸( HPO)65~707266~ 7060~62 34硫酸( H2 SO4)12~1518~22铬酐( CrO3)5~ 62312~ 14草酸(( COOH)2·2H2 O)10~15g/L 硫脲(( NH2)2 CS)8~ 12 g/L 乙二胺四乙酸二钠盐(EDTA) 1 g/L水12~14518~ 2018~20溶液密度 1.73 ~ 1.75 1.70 ~1.74 1.60 ~1.70温度/ ℃60~7065~ 7575~ 80室温阳极电流密度 /A ·dm -220~3020~ 10020~ 3010~25时间 /min10~153~ 510~ 1510~30注:配方 1 适用于含碳量低于0.45% 的碳素钢;配方 2 适用于各种类型的钢铁,当采用较大的电流密度和进行间断通电时,可以进一步提高表面的光亮度;配方 3 适用于各种类型的钢材;配方 4 适用于碳素钢和含锰及含镍的模具钢。

机械抛光、化学抛光和电解抛光的定义及优缺点

机械抛光、化学抛光和电解抛光的定义及优缺点机械抛光定义机械抛光是靠切削或使材料表面发生塑性变形而去掉工件表面凸出部得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,表面质量要求高的可采用超精研抛的方法。

机械抛光是模具抛光的主要方法。

优缺点机械抛光缺点是劳动强度大,污染严重,而且复杂零件无法加工,而且其光泽不能一致,光泽保持时间不长,发闷、生锈。

其优点是加工后零件的整平性好,光亮度高。

化学抛光定义化学抛光是靠化学试剂的化学浸蚀作用对样品表面凹凸不平区域的选择性溶解作用消除磨痕、浸蚀整平的一种方法。

化学抛光可作为电镀预处理工序,也可在抛光后辅助以必要的防护措施直接使用。

优缺点化学抛光缺点是光亮度差,有气体溢出,需要通风设备,加温困难。

抛光液容易失效,溶液消耗快。

抛光结果不是太佳,试样的棱角易受蚀损,抛光面易出现微小波纹起伏,高倍观察时受到影响。

其优点是加工设备投资少,复杂件能抛,速度快,效率高,防腐性好。

电解抛光定义以金属工件为阳极,在适宜的电解液中进行电解,有选择地除去其粗糙面,提高表面光洁程度的技术,又称电解抛光。

电抛光可增加不锈钢的耐腐蚀性,减少电气接触点的电阻,制备金相磨片,提高照明灯具的反光性能,提高各种量具的精度,美化金属日用品和工艺品等,适用于钢铁、铝、铜、镍及各种合金的抛光。

优缺点其缺点是1:电解抛光的质量与电解液以及电流与电压的规范有关。

要摸索不同的抛光参数,而影响电解抛光的参数较多,不易找到正确的电解抛光参数。

2:对于铸铁及夹杂物等试样,较难获得良好的结果。

3:电解液组成复杂,使用时需要注意安全操作。

其优点是1:内外色泽一致,光泽持久光无法抛到的凹处平。

2:生产效率高,成本。

可大批量制备样品3:增加工件表面抗腐蚀性,可适用于所有不锈钢材质。

机械抛光、电解抛光与化学抛光有何不同

机械抛光、电解抛光与化学抛光有何不同

• 化学抛光可用于仪器制造、铝质反光镜 的制造,以及其他零件和镀层的装饰性 加工。同电解抛光比较,化学抛光的优 点是:不需外加电源,可以处理形状更 为复杂的零件,生产效率高等。

不锈钢电解抛光设备

机械抛光、电解抛光与化学抛光ห้องสมุดไป่ตู้何 不同

• 微观及宏观的凸凹部分得以整平。这一 过程能改善金属表面的显微几何形状, 降低金属表面的显微粗糙程度,使零件 表面变得光亮。电解抛光常用于钢、铝、 铜等零件,或铜镍等镀层的装饰性加工。

• 多相合金中,当有一相不易在阳极溶解 时,将会影响电解抛光的质量。化学抛 光是金属零件在特定条件下的化学浸蚀。 在这一浸蚀过程中,金属表面被溶液浸 蚀和整平,从而获得比较光亮的表面。

• 电解抛光是将工件作为阳极,在电解过程中, 工件突出的部位溶解速度大于低凹处,随着 抛光的进行,工件表面的

机械抛光、电解抛光与化学抛光有何不同

• 在许多场合下,电解抛光可以用来代替 繁重的机械抛光, 尤其是形状 较复杂、用机械方法难以加工的零件。 但是电解抛光不能除去金届中的非金届 夹杂物,也不能除去或掩饰金属表面的 划痕、深麻点等表面缺陷

机械抛光、电解抛光与化学抛光有何不同

• 机械抛光、电解抛光与化学抛光有何不 同?它们在电镀中作用如何了机械抛光一 般是将工件压向预先涂有抛光膏(剂)的 转动布轮或其他弹性轮子上的操作。

机械抛光、电解抛光与化学抛光有何 不同

• 其实质是用抛光轮来平复磨光后的制件 表面上极微小的不平处。通过机械抛光 可得到似镜而般的表面,其泽色随所用 抛光膏不同而变化,其外观问抛光者技 术有关。

常用的几种抛光方法

常用的几种抛光方法抛光是一种常见的表面处理方法,用于改善工件表面的平滑度、光泽度和装饰效果。

在工业制造、汽车修复、家具制作等领域中广泛应用。

以下是常用的几种抛光方法:1.机械抛光:机械抛光是通过机械设备进行表面处理的方法。

常用的机械设备有抛光机、砂带机、砂轮机等。

通过磨头或砂纸、砂轮等磨料进行抛光,能够去除工件表面的凹凸不平和氧化层,提高工件表面的平滑度和光泽度。

2.手工抛光:手工抛光是通过人工操作进行的表面处理方法。

常用的手工抛光工具有砂纸、抛光布、抛光膏等。

手工抛光较为简便灵活,适用于较小的工件或不规则形状的工件。

手工抛光通常分为粗磨、中磨和精磨等步骤,每一步都使用不同的磨料和抛光工具,最终达到所需的光洁度和光泽度。

3.化学抛光:化学抛光是利用化学药品进行表面处理的方法。

常用的化学药品有酸洗剂、腐蚀剂、除漆剂等。

化学抛光能够去除工件表面的氧化层、锈蚀、油污等,使工件恢复光洁的表面。

但需要注意的是,化学药品的使用需要具备一定的安全措施,以免对工人和环境造成伤害。

4.电解抛光:电解抛光是利用电解作用进行表面处理的方法。

通过将工件作为阳极,在电解液中进行电解,使工件表面产生物理和化学反应,从而获得平滑光洁的表面。

电解抛光能够去除工件表面的细微瑕疵,提高其表面质量和美观度。

但使用电解抛光需要注意安全防护,避免电解液的溅入眼睛或皮肤。

5.光学抛光:光学抛光是在光学显微镜下进行的高精度抛光方法。

它通常用于制造光学元件、半导体材料等需要极高光洁度和平整度的工件。

光学抛光的磨料和抛光工具要求非常严格,其中常用的抛光液有氧化铁、氧化铝等。

光学抛光的过程需要十分小心和耐心,以获得所需的高精度光洁表面。

总的来说,不同的抛光方法有不同的适用场景和效果。

选择合适的抛光方法需要根据工件材质、表面质量要求、生产效率和环境安全等因素综合考虑。

在实际应用中,可以根据需要结合不同抛光方法,进行多种方法的组合使用,以获得最佳的抛光效果。

电解抛光与化学抛光的区别与特点

电解抛光,是金属零件在特定条件下地阳极侵蚀.这一过程能改善金属表面地微观几何形状,降低金属表面地显微粗糙程度,从而达到使零件表面光亮地目地.电解抛光常用于钢、不锈钢、铝、铜等零件或铜、镍等镀层地装饰性精加工,某些工具地表面精加工,或用于制取高度反光地表面以及用来制造金相试片等.资料个人收集整理,勿做商业用途在不少场合下,电解抛光可以用来代替繁重地机械抛光,尤其是形状比较复杂,用机械方法难以加工地零件.但是,电解抛光不能去除或掩饰深划痕、深麻点等表面缺陷,也不能除去金属中地非金属夹杂物.多相合金中,当有一相不易阳极溶解时,将会影响电解抛光地质量.资料个人收集整理,勿做商业用途化学抛光,是金属零件在特定条件下地化学浸蚀.在这一浸蚀过程中,金属表面被溶液浸蚀和整平,从而获得了比较光亮地表面.资料个人收集整理,勿做商业用途化学抛光可以用于仪器、铝质反光镜地表面精饰,以及其它零件或镀层地装饰性加工.同电解抛光比较,化学抛光地优点是:不需外加电源,可以处理形状更为复杂地零件,生产效率高等,但是化学抛光地表面质量,一般略低于电解抛光,溶液地调整和再生也比较困难,往往抛光过程中会析出氧化氮等有害气体.资料个人收集整理,勿做商业用途目前生产上采用地电抛光液主要有:①硫酸、磷酸、铬酐组成地抛光液;②硫酸和柠檬酸组成地抛光液;③硫酸、磷酸、氢氟酸及甘油或类似化合物组成地混合抛光液.钢铁零件地电化学抛光()材料种类地影响钢铁材料地种类很多,对不同地钢材应采用不同地抛光液.()各种因素地影响磷酸是抛光液地主要成分.它所生成地磷酸盐粘附在阳极表面,在抛光过程中起重要作用.硫酸可以提高抛光速度,但含量不能过高,以免引起腐蚀.铬酐可以提高抛光效果,使表面光亮.资料个人收集整理,勿做商业用途电流密度对抛光质量有很大影响,对于不同地溶液应采用不同地电流密度,电流密度过低,整平作用差,过高会引起过腐蚀.温度对抛光质量有一定地影响,但不是主要因素.资料个人收集整理,勿做商业用途()操作注意事项①新配制地溶液应在大阴极面积(阴极面积大于阳极面积几倍)地情况下进行通电处理,使一部分六价铬还原为三价铬.如果在使用过程中三价铬增加过多时,则相反,即在大阳极小阴极地情况下进行通电处理.资料个人收集整理,勿做商业用途②经常测定溶液地密度,并及时加水或加热浓缩溶液.溶液中地磷酸、硫酸和铬酐和三价铬地含量应定期分析和调整.资料个人收集整理,勿做商业用途③使用过程中由于阳极溶解铁地含量逐渐升高,当铁地含量(按计算)达到~时部分更换,或全部更换溶液.资料个人收集整理,勿做商业用途④配制先将磷酸与硫酸混合,铬酐溶解于水,然后把酸地混合液倒人铬酐水溶液中加热".在不断搅拌下慢慢加入明胶(此时反应激烈).反应结束后(大约后)溶液变为均匀地草绿色.资料个人收集整理,勿做商业用途其他金属地电解抛光铜及其合金地电解抛光,广泛采用磷酸电解液.铝及铝合金地电解抛光采用磷酸一硫酸一铬酸性地溶液.铝及铝合金地电解抛光在生产上应用得比较广泛.抛光后地零件如果随即进行短时间地氧化处理,不仅能得到平整光亮地外观还能形成完整地氧化膜,提高耐蚀性,可以长期保持其表面光泽.资料个人收集整理,勿做商业用途溶液地配制方法,可以参照钢铁零件电解抛光地有关内容.当溶液中地铝含量超过时,应部分更换或全部更换溶液.当氯离子含量超过时,零件表面容易出现斑点腐蚀.配制溶液用地水中氯离子含量应少于.二、化学抛光化学抛光是在特定地溶液中对零件进行浸蚀整平地过程.化学抛光设备简单,可以处理形状比较复杂地零件.缺点足化学抛光地质量不如电解抛光.溶液地调整和再生也比较困难,在应用上受到限制.尤其是化学抛光操作过程中硝酸散发出大量黄棕色有害气体,对环境污染非常严重.资料个人收集整理,勿做商业用途。

金、银等六种金属的电解抛光和化学抛光

其它金属的电解抛光和化学抛光

(一)银

纯银可以用镀银层的浸亮溶液进行化学抛光,也可以在含氰化钠20~30g/L、过氧化氢(30%)70~80mL/L的混合溶液中,于室温下进行化学抛光。

抛光时应轻轻地抖动零件,到气体开始析出时,取出零件,经水洗后,浸入含氰化钠35~40g/L 的溶液中,随即重新浸入抛光槽,如此反复,直到获得光亮的表面。

(二)金

金及其合金可以在以下溶液中进行化学抛光:

盐酸 80mL/L

硫脲 80g/L

甘油 60mL/L

海鸥洗净剂 100mL/L

温度 30~40℃

时间 1~5min

(三)钛

钛和某些钛合金可以在以下溶液中进行化学抛光:

氟化氢铵 100g/L

硝酸 400mL/L

氟硅酸 30%~31%

水余量 200mL/L

温度 20~26℃

(四)锌和镉

锌和镉可以用以下溶液中的一个进行化学抛光:

1.铬酐 100~150g/L

硫酸(密度1.84) 2~4 g/L

温度室温

时间 0.2~1min

2.铬酐 200~250 g/L

硝酸 60~100 g/L

硫酸 3~4mL/L

温度室温

时间 0.2~0.5min

3.铬酐 200~500 g/L

添加剂 80~120 mL/L

(其中氢氟酸62%,硫酸3%,硝酸35%,表面活性剂活量)适用于锌合金压铸件的化学抛光。

(五)钨

钨可以在10%~12%的氢氧化钠溶液中于室温下,进行电解抛光,阳极电流密度3~6A/dm2,时间10~30min。

电解抛光与化学抛光

电解抛光与化学抛光一、电解抛光电解抛光是金属表面装饰加工的较新的工艺。

它应用于金属零件镀前预处理和镀后的精加工,也可以单独应用于金属表面的加工。

如电解抛光常用于外形多而杂的金属零件,专用工具及器械和多种镀层的装饰性加工和表面精加工。

在肯定条件下,电抛光也可以用来代替繁重的机械抛光。

电解抛光具有生产效率高,操作便利等优点。

缺点是成本高,使用期短,再生困难。

电抛光的机理比较多而杂。

其中粘膜理论认为电抛光过程中,在阳极表面形成了一种具有高电阻率的粘性薄膜。

这种粘膜在微观凸起处的厚度比凹洼处的厚度小,电流密度较高,溶解较快;而凹洼处的电流密度较低,溶解速度较慢,这样经过一段时间凸凹位置的不断转换渐渐达到整平,光亮的目的。

目前生产上采纳的电抛光液重要有:①硫酸、磷酸、铬酐构成的抛光液;②硫酸和柠檬酸构成的抛光液;③硫酸、磷酸、氢氟酸及甘油或仿佛化合物构成的混合抛光液。

钢铁零件的电化学抛光(1)材料种类的影响钢铁材料的种类很多,对不同的钢材应采纳不同的抛光液。

(2)各种因素的影响磷酸是抛光液的重要成分。

它所生成的磷酸盐粘附在阳极表面,在抛光过程中起紧要作用。

硫酸可以提高抛光速度,但含量不能过高,以免引起腐蚀。

铬酐可以提高抛光效果,使表面光亮。

电流密度对抛光质量有很大影响,对于不同的溶液应采纳不同的电流密度,电流密度过低,整平作用差,过高会引起过腐蚀。

温度对抛光质量有肯定的影响,但不是重要因素。

(3)操作注意事项①新配制的溶液应在大阴极面积(阴极面积大于阳极面积几倍)的情况下进行通电处理,使一六价铬还原为三价铬。

假如在使用过程中三价铬加添过多时,则相反,即在大阳微小阴极的情况下进行通电处理。

②常常测定溶液的密度,并适时加水或加热浓缩溶液。

溶液中的磷酸、硫酸和铬酐和三价铬的含量应定期分析和调整。

③使用过程中由于阳极溶解铁的含量渐渐上升,当铁的含量(按Fe203计算)达到7%~8%时更换,或全部更换溶液。

④配制先将磷酸与硫酸混合,铬酐溶解于水,然后把酸的混合液倒人铬酐水溶液中加热80"C。

电解抛光化学抛光

物理拋光是利用細小而堅硬的顆粒物質在被拋光物體表面高速摩擦使其 光滑的方法。用鞋油擦鞋,用牙膏(滑石粉)擦玻璃,砂輪磨床都是物理拋 光的具體運用。

工件進行擦光的加工方法。工作時,一般用附有磨料的布、皮革或木 材等軟質材料的輪子(或者用砂布、金屬絲刷)高速旋轉以擦拭工件表面, 提高其表面光潔度。此外還有其他方法如液體拋光、電解拋光、化學拋光、 物理拋光等。

2.化學拋光機理

化學拋光是金屬表面通過有規則溶解達到光亮平滑。在化學拋光過 程中,鋼鐵零件表面不斷形成鈍化氧化膜和氧化膜不斷溶解,且前者要 強於後者。

由於零件表面微觀的不一致性,表面微觀凸起部位優先溶解,且溶 解速率大於凹下部位的溶解速率;而且膜的溶解和膜的形成始終同時進 行,只是其速率有差異,結果使鋼鐵零件表面粗糙度得以整平,從而獲 得平滑光亮的表面。拋光可以填充表面毛孔、划痕以及其它表面缺陷, 從而提高疲勞阻力、腐蝕阻力。

利用游離磨粒方式的拋光

3.援用磁場、電場研磨法

援用磁研磨就是使產生磁場後,將磁性磨粒壓在加工物表面後研磨的方法, 與在磁性流體使產生加壓力,而將非磁性研磨磨粒,壓在加工物的形式。不 只是平面,就連圓筒的內外面或異形部分,也有以均勻壓力而可以做到鏡面 化的特徵。

援用電場研磨,想出電器游動現象,將帶電磨粒吸到加工物表面的方式, 與相反的將磨粒吸到研磨平板面的半固定狀態,並將工作物壓在平板面的方 式。

電解拋光應用範圍

(1) 可處理銅、黃銅、鉛、鎳、鈷、鋅、鍚、鋁、不銹鋼、鐵、鎢等材料。 (2) 電解拋光技術廣泛應用於半導體/LCD等級閥件、管配件、接頭、IGS之表 面處理。 (3) 電解拋光可達鏡面級光澤,拋光後產品表面可達Ra=0.2~0.5μm。 (4) 不銹鋼電解拋光表面可生成鈍化層,有效提昇抗腐蝕能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用游離磨粒方式的拋光

1.機械式研磨法

在游離磨粒方式中,為最普遍且基本的研磨方法,在力學上是以硬質微細磨粒 的抽拉、切削作用為基礎,進行鏡面化加工。

一面以一定壓力壓在加工物 上研磨的接觸式拋光,是光 學玻璃、硬質金屬、陶瓷的 高精度研磨的技術。

利用游離磨粒方式的拋光

1.機械式研磨法(續)

近年來高速旋轉球形刀具,產生不直接觸加工物的動壓效果,建議以非接觸狀 態超微細磨粒,彈性衝撞加工物表面方式的EEM(Elastic Emission Machining) 法,做為無干擾拋光法,使用在高機能材料上 。 更進一步,也已在開發一般碟狀研磨方式,展開EEM微粒子彈性衝撞原理的浮 動拋光或非接觸拋光。

電解拋光產生的原理

(一) 陽極膜飽和效應(黏度效應):電解抛光過程中,將產生厚約0.1mm的 陽極膜(anode film),陽極膜呈黏膜狀,具高電阻,金屬帶正電離子不易 擴散出與陰極離子結合,因此電流不易通過。由於表面凹陷處電解液流

動較慢,易形成飽和陽極膜,電流密度因而降低;而尖突處電解液流動

較快,不易生成飽和陽極膜,電流密度較高,因而具有拋光效果。

電解拋光產生的原理

(二) 電場集中效應:亦稱為避雷針效應,此為最主要之拋光效應。將

工件表面放大而視之,可發現表面凹凸不平,尖突處如同避雷針,可 吸附較大電場,造成局部的電流密度增加,因此尖端 處的金屬迅速的 被侵蝕;而凹陷處之電流密度較低,金屬被侵蝕較少,因此有抛光平 坦化之效果。

(三) 氣體擾動效應:電解拋光過程中,陽極會產生氧氣氣泡,而尖突

1.電解拋光

所謂電解拋光,即是將工件放置陽極,於電解液中通電,在適 當操作參數下,使工件發生電解反應(亦稱反電鍍),工件表面而 因電場集中效應而產生溶解作用,因而可達成工件表面平坦與光澤 化之加工技術。

電解拋光技術於1931年,由D.A.Jacquet發明採行。「電解拋光」 技術可廣泛運用在半導體製程設備、化工、航太以及其他高精密等 表面處理加工。

利用游離磨粒方式的拋光

2.援用化學機械式研磨法

化學機械式拋光為研磨液的化學腐蝕作用與磨粒的機械式切削作用之複合方法。 去除表面生成物拋光是因研磨液的作用,而以磨粒的切削作用,去除在加工物 表面產生摻水膜或氧化膜等之拋光方法。

利用游離磨粒方式的拋光

3.援用磁場、電場研磨法

援用磁研磨就是使產生磁場後,將磁性磨粒壓在加工物表面後研磨的方法, 與在磁性流體使產生加壓力,而將非磁性研磨磨粒,壓在加工物的形式。不 只是平面,就連圓筒的內外面或異形部分,也有以均勻壓力而可以做到鏡面 化的特徵。 援用電場研磨,想出電器游動現象,將帶電磨粒吸到加工物表面的方式, 與相反的將磨粒吸到研磨平板面的半固定狀態,並將工作物壓在平板面的方 式。

第五組-拋光

組員:9913004洪琬婷 、9913006何怡真 9913010郭冠俞 、9913018廖敏琪 9913019林于馨、 9913058張 宇 9913064陳凱玲

拋光原理和運用

物理拋光是利用細小而堅硬的顆粒物質在被拋光物體表面高速摩擦使其 光滑的方法。用鞋油擦鞋,用牙膏(滑石粉)擦玻璃,砂輪磨床都是物理拋 光的具體運用。 工件進行擦光的加工方法。工作時,一般用附有磨料的布、皮革或木 材等軟質材料的輪子(或者用砂布、金屬絲刷)高速旋轉以擦拭工件表面, 提高其表面光潔度。此外還有其他方法如液體拋光、電解拋光、化學拋光、 物理拋光等。

c

拋光加工方式概要

1.游離磨粒

2.固定磨粒

3.無磨粒

游離磨粒方式

是歷史最久而又不斷發展的加工方法,它是不切除或切除極薄的材 料層,用以降低工件表面粗糙度值或強化加工表面的加工方法

衍生的新的研磨方式

1.磁性研磨 2.彈性發射加工 3.流體動力拋光 4.液中研拋 5.磁流體拋光 6.擠壓研拋 7.磨粒噴射加工

3.金屬材料的拋光

加工軟質金屬時,由於刀具作用的金屬變形量很大,故使用游離磨 粒,則容易造成磨粒的插入,很多使鏡面化變得很困難。因此超精密加 工或搪光加工等,大多是利用固定磨粒刀具的精加工。 將結合度較低的磨輪,以一定壓力壓在加工物表面,一面使磨輪做 短週期的微小振動,一面移動磨輪方式的精加工法,為超精加工。

處電流大,所以產生氣泡較多, 因此也較易打破陽極膜,形成抛光之 效果。

電解拋光應用範圍

(1) 可處理銅、黃銅、鉛、鎳、鈷、鋅、鍚、鋁、不銹鋼、鐵、鎢等材料。

(2) 電解拋光技術廣泛應用於半導體/LCD等級閥件、管配件、接頭、IGS之表 面處理。 (3) 電解拋光可達鏡面級光澤,拋光後產品表面可達Ra=0.2~0.5μm。

固定磨粒方式

1.固定磨粒方式就是使用以適當的結合劑固定磨粒的磨輪,進行拋光的方式。 一般所謂磨輪指的多是安裝在磨床上的圓盤狀研磨砂輪。 2.游離磨粒的固定磨粒之拋光方法實用化,其機運是最近才盛行起來的。 3.可拋光的磨輪其應具備的條件,在使用硬質磨輪時,基本要求為(1)作用 磨粒的刀刃高度要一致, (2)不會造成堵屑。

化學拋光後處理

鋼鐵零件化學拋光,可以作為防護裝飾性電鍍的前處理工序,也可 以作為化學成膜如磷化發蘭的前處理工序。如不進行電鍍或化學成膜, 而直接應用,可噴塗氨基清漆或丙烯酸清漆,烘乾後有較好的防護裝飾 效果。若噴漆前浸防銹鈍化水劑溶液,抗蝕防護性將會進一步提高。

化學拋光工藝流程

化學(或電化學)除油→熱水洗→流動水洗→除鏽(10% 硫酸 )→流動水洗→ 化學拋光→流動水洗→中和→流動水洗→轉入下道表面處理工序

Hale Waihona Puke (4) 不銹鋼電解拋光表面可生成鈍化層,有效提昇抗腐蝕能力。

2.化學拋光機理

化學拋光是金屬表面通過有規則溶解達到光亮平滑。在化學拋光過 程中,鋼鐵零件表面不斷形成鈍化氧化膜和氧化膜不斷溶解,且前者要 強於後者。 由於零件表面微觀的不一致性,表面微觀凸起部位優先溶解,且溶 解速率大於凹下部位的溶解速率;而且膜的溶解和膜的形成始終同時進 行,只是其速率有差異,結果使鋼鐵零件表面粗糙度得以整平,從而獲 得平滑光亮的表面。拋光可以填充表面毛孔、划痕以及其它表面缺陷, 從而提高疲勞阻力、腐蝕阻力。