轴承选型和计算

滑动轴承实用标准尺寸与公差

滑动轴承标准尺寸与公差1、轴承选型MSB根据不同的工况条件设计了不同的轴承材料,一般来说,用户在使用和设计时应当根据轴承的使用温度、轴承的承载面压、线速度、耐磨性能要求、运动类型、安装情况、轴承成本等各方面因素综合考虑。

2、PV值计算PV=P×VPV是指轴承在一定的承载和线速度条件下的乘积之和,PV值与轴承的使用寿命成反比关系。

因此建议设计时尽量使用比较低的安全的PV值,以确保轴承会有更长的使用寿命。

同时在选择材料时也要注意不能超过承载、线速度、使用温度等极限值,并尽可能地小。

3、安装注意事项装配前应确保座孔内表面光洁无异物以免装配时划伤。

装配时应采用芯轴慢慢压入,禁止直接敲打轴套以免产生变形。

座孔设计时如需采用易变形材料如铝合金或座孔壁厚较薄时,请予以说明,以免压装时使座孔变形。

为了使装配更简单且不会破坏耐磨层,轴的端面必须有倒角圆滑过渡,轴的材质建议为轴承钢表面淬火处理HRC45,表面粗糙为Ra1.6-1.8,面也可镀硬铬,有可能的话,请在轴表面涂上油脂以缩短轴套走合期。

非卷制类厚壁轴承建议使用液氮冷冻。

SF-1标准轴承尺寸及配合公差SF-1翻边轴承尺寸及配合公差表SF-2标准轴承尺寸及配合公差表JDB标准轴套尺寸FZ钢球保持架标准尺寸公差滑动轴承与座孔的装配SF轴承在装配前宜先用煤油或柴油清洗干净,然后在机油内浸油、沥干。

轴承与座孔装配时,即要保证轴承在座孔中不发生转动和轴向移动,要使轴承外表面与座孔充分接触,一般应保证接触面积大于70%以上,以利于承受载荷和传导摩擦热,SF轴承内表面是自润滑塑料,外表面是铜背,钢对钢的摩擦系数比钢对塑料的摩擦系数大,因此采用较轻盈配合,既保证使用时衬衫套不会在座孔内发生相对移动,又不会使衬套外径过大致使衬套内孔变形较大。

对于工作压力较高的场合为避免轴套走外圆,推荐用以下二方法:1、加大轴套外径尺寸,内孔变形用较正芯棒校正。

2、安装时,座孔涂ZY801厌氧胶,增强轴套与座孔的结合强度。

直线轴承设计手册

直线轴承设计手册(原创实用版)目录1.直线轴承设计手册概述2.直线轴承的分类与特点3.直线轴承的设计要点4.直线轴承的选型与计算5.直线轴承的应用实例6.直线轴承的维护与保养正文【直线轴承设计手册概述】直线轴承设计手册是一本针对直线轴承的专用设计指南,旨在帮助工程师和设计人员更好地理解直线轴承的原理、特点、设计要点、选型与计算方法以及应用实例。

此外,该手册还提供了直线轴承的维护与保养知识,以便于用户更好地使用和保养直线轴承。

【直线轴承的分类与特点】直线轴承主要分为两大类:滑动轴承和滚动轴承。

滑动轴承的承载能力较大,抗震性能好,但摩擦阻力较大;滚动轴承则具有较小的摩擦阻力、较高的运动精度和承载能力,但抗震性能相对较差。

【直线轴承的设计要点】直线轴承的设计要点主要包括以下几个方面:1.确定轴承的类型:根据工作条件和性能要求,选择合适的轴承类型。

2.确定轴承的尺寸:根据工作负荷、运动速度和安装空间等因素,选择合适的轴承尺寸。

3.确定轴承的精度等级:根据运动精度要求,选择合适的轴承精度等级。

4.确定轴承的安装方式:根据工作条件和安装空间,选择合适的轴承安装方式。

【直线轴承的选型与计算】直线轴承的选型与计算主要包括以下几个步骤:1.根据工作负荷和运动速度,计算轴承的径向和轴向载荷。

2.根据载荷和轴承的寿命极限,确定轴承的尺寸和精度等级。

3.根据安装空间和轴承尺寸,选择合适的轴承类型和安装方式。

4.校核轴承的额定载荷、运动速度和寿命等参数,确保设计满足工作要求。

【直线轴承的应用实例】直线轴承广泛应用于各种工业设备和机械传动系统中,如机床、自动化生产线、工程机械等。

通过合理选型和设计,直线轴承能够满足不同工况下的承载、运动和精度要求。

【直线轴承的维护与保养】为了确保直线轴承的正常工作和延长使用寿命,应定期进行维护与保养,主要包括以下几个方面:1.清洁轴承:定期清洁轴承内外圈、滚子和保持架等部件,防止污物和杂质进入轴承。

直线轴承的选型与计算

直线轴承的选型与计算选型与计算是直线轴承设计中的重要环节,通过合理的选型和计算可以保证直线轴承的性能和寿命。

下面将介绍一些选型与计算的相关参考内容。

一、选型参考内容:1. 轴承类型:直线轴承种类繁多,根据工作环境、载荷方向等要素选择合适的轴承类型。

常见的直线轴承有滚动式和滑动式轴承,其中滚动式轴承分为滚珠轴承和滚针轴承,滑动式轴承分为滑动脂润滑和液体润滑。

2. 载荷能力:根据所需承载力大小选择合适的轴承,一般情况下,滚动式轴承的承载能力大于滑动式轴承。

3. 速度要求:根据工作速度选择合适的轴承,滚动式轴承适合高速运动,滑动式轴承适合低速运动。

4. 精度要求:根据工作要求选择合适的轴承精度等级。

通常有ABEC-1至ABEC-9等级,精度等级越高,轴承的几何形状和旋转特性越好。

5. 寿命要求:根据实际使用寿命要求选择合适的轴承。

常用的寿命计算方法有基本寿命L10、调整寿命Lna和平均故障间隔时间L10h等。

6. 环境要素:考虑工作环境的温度、湿度、腐蚀性等因素,选择耐腐蚀、耐高温或特殊环境下使用的轴承。

二、计算参考内容:1. 轴承载荷计算:根据工作载荷大小计算轴承所受力,并根据轴承的载荷能力选择合适的轴承型号。

2. 轴承寿命计算:根据工作条件和要求计算轴承的基本寿命L10、调整寿命Lna或平均故障间隔时间L10h。

其中基本寿命L10是一定数量的轴承在同样的负荷下无故障运行的寿命,调整寿命Lna是根据实际应力、轴承标称寿命及使用寿命系数计算的轴承寿命。

3. 轴承选择计算:根据轴承装配尺寸和工作条件等计算选用合适的轴承型号和数量。

4. 润滑计算:根据轴承摩擦需要选择适当的润滑方式,包括润滑脂润滑和液体润滑,并计算所需的润滑剂量。

5. 轴承温升计算:根据轴承所受载荷、工作速度、环境温度等因素计算轴承的温升情况,以确保轴承正常工作。

以上是直线轴承选型与计算的一些相关参考内容。

在实际应用中,根据具体情况和要求,还需要考虑其他因素,如振动、噪音、安装方式等。

轴承选型应用知识

轴承的选型和应用原理简介一、轴承的选型(一)、各类类型轴承的要紧性能和应用处合。

深沟球轴承结构简单,利用方便,是生产批量最大,应用范围最广的一类轴承,要紧用以经受径向载荷,也可经受必然的轴向载荷。

当轴承的径向游隙加大时,具有角接触球轴承的功能,可经受必然的轴向载荷。

与尺寸相同的其它类型轴承比较,此类轴承磨擦系数小,极限转速高。

调心球轴承有两列钢球,内圈有两条滚道,外圈滚道为内球面型,具有自动调心的性能。

能够自动补偿由于轴的挠曲和壳体变形产生的同轴度误差,适用于支承座孔不能保证严格同轴度的部件中。

此类轴承要紧用在联合收割机等农业机械、鼓风机、造纸厂、纺织机械、木工机械、桥式吊车走轮及传动轴上。

角接触球轴承极限转速较高,能够同时经受径向载荷和轴向载荷,也能够经受纯轴向载荷,其轴向载荷能力由接触角(载荷作用线与轴承径向平面之间的夹角)决定,并随接触角增大而增大。

此类轴承适用于支承间距不大,刚性好的双支承轴上,如机床主轴,尤其是磨床砂轮轴,内燃机液力变速箱、蜗杆减速器、电钻、离心机和增压器等。

圆柱滚子轴承的滚子通常由一个轴承套圈的两个挡边引导,维持架、滚子和引导套圈组成一个组合件,可与另一个轴承套圈分离,属于分离型轴承。

此种轴承安装、拆卸比较方便,尤其是当要求内外圈与轴、壳体都是过盈配合时更显其优势。

此类轴承一样只用于经受径向载荷,只有内、外圈均带挡边的单列轴承可经受较小的定向轴向载荷或较大的间隙轴向载荷。

与外形尺寸相同的深沟球轴承相较,此种轴承具有较大的径向载荷能力。

但关于此类轴承配合的轴、壳体孔等相关零件的加工要求较高。

此类轴承要紧用于大型电机、机床主轴、车床主轴、柴油机曲轴和汽车、拖沓机的变速箱等。

调心滚子轴承具有两列滚子,要紧用于经受径向载荷,同时也能经受任一方向的轴向载荷。

有高的径向载荷能力,专门适用于重载荷或振动载荷下工作,但不能经受纯轴向载荷。

调心性能良好,能补偿同轴度误差。

要紧用于轧钢机。

滑动轴承标准尺寸与公差解读

滑动轴承标准尺寸与公差1、轴承选型MSB根据不同的工况条件设计了不同的轴承材料,一般来说,用户在使用和设计时应当根据轴承的使用温度、轴承的承载面压、线速度、耐磨性能要求、运动类型、安装情况、轴承成本等各方面因素综合考虑。

2、PV值计算PV=P×VPV是指轴承在一定的承载和线速度条件下的乘积之和,PV值与轴承的使用寿命成反比关系。

因此建议设计时尽量使用比较低的安全的PV值,以确保轴承会有更长的使用寿命。

同时在选择材料时也要注意不能超过承载、线速度、使用温度等极限值,并尽可能地小。

3、安装注意事项装配前应确保座孔内表面光洁无异物以免装配时划伤。

装配时应采用芯轴慢慢压入,禁止直接敲打轴套以免产生变形。

座孔设计时如需采用易变形材料如铝合金或座孔壁厚较薄时,请予以说明,以免压装时使座孔变形。

为了使装配更简单且不会破坏耐磨层,轴的端面必须有倒角圆滑过渡,轴的材质建议为轴承钢表面淬火处理HRC45,表面粗糙为Ra1.6-1.8,面也可镀硬铬,有可能的话,请在轴表面涂上油脂以缩短轴套走合期。

非卷制类厚壁轴承建议使用液氮冷冻。

SF-1标准轴承尺寸及配合公差SF-1翻边轴承尺寸及配合公差表SF-2标准轴承尺寸及配合公差表JDB标准轴套尺寸FZ钢球保持架标准尺寸公差滑动轴承与座孔的装配SF轴承在装配前宜先用煤油或柴油清洗干净,然后在机油内浸油、沥干。

轴承与座孔装配时,即要保证轴承在座孔中不发生转动和轴向移动,要使轴承外表面与座孔充分接触,一般应保证接触面积大于70%以上,以利于承受载荷和传导摩擦热,SF轴承内表面是自润滑塑料,外表面是铜背,钢对钢的摩擦系数比钢对塑料的摩擦系数大,因此采用较轻盈配合,既保证使用时衬衫套不会在座孔内发生相对移动,又不会使衬套外径过大致使衬套内孔变形较大。

对于工作压力较高的场合为避免轴套走外圆,推荐用以下二方法:1、加大轴套外径尺寸,内孔变形用较正芯棒校正。

2、安装时,座孔涂ZY801厌氧胶,增强轴套与座孔的结合强度。

旋转轴承的选型计算及结构.doc

旋转轴承的选型计算及结构回转支承选型计算(JB2300-1999)回转支承在使用过程中,一般承受轴向力Fa、径向力Fr和倾覆力矩m的共同作用。

对于不同的应用,由于主机的工作模式和结构形式不同,上述三种载荷的组合会发生变化,有时可能是两种载荷的组合作用,有时可能只是一种载荷的单一作用。

一般来说,回转支承有两种安装方式——座式安装和悬挂式安装。

两种安装形式的支架承受的载荷如下所示:二、回转支承选型所需的技术参数。

回转支承承受的载荷及其占用工作时间的百分比。

在每个载荷的作用下,回转支承的转速或回转支承作用在齿轮上的圆周力的大小。

其他操作条件。

主机制造商可以根据产品样本提供的信息,利用静承载力图,根据回转支承选型的计算方法,初步选择回转支承,然后与我公司技术部门确认。

我们也可以向我公司提供会议和转让支持的相关信息,我公司将设计和选择类型。

每种类型的回转支承对应一条承载能力曲线,可以帮助用户初步选择回转支承。

图表中有两种类型的曲线,一种是静态承载曲线(第1行),表示回转支承在静态时可以承受的最大载荷。

另一个是回转支承螺栓的极限载荷曲线(8.8,10.9),当螺栓的夹紧长度为螺栓公称直径的5倍且预紧力为螺栓材料屈服极限的70%时,该曲线被确定。

回转支承选择的计算方法静态选择1)选择计算流程图2)静态参考载荷Fa’和m’的计算方法:单行四点接触球型:单列四点接触球面回转支承的选择和计算分别在45°和60°两种支承角条件下进行。

I,a=45 ii,a=60 fa '=(1.225 * fa 2.676 * fr)* fsfa '=(fa 5.046 * fr)* FSM '=1.225 * m * FSM '=m * fs,然后在图上找到以上两点,其中一点在曲线下方。

单列十字滚子fa'=(fa2.05Fr) * fsm'=m * fs双列变径球型用于双列变径球型回转支承选型计算,但Fr≤10,fr被忽略。

轴承的选型与计算

静压轴承

1.径向滑动轴承 (1)整体式滑动轴承

轴承座 螺纹孔

油杯孔

整体轴套(轴瓦)

特点:结构简单,成本低廉。 因磨损而造成的间隙无法调整。 只能从沿轴向装入或拆出。 应用:低速、轻载或间歇性工作的机器中。

(2)剖分式滑动轴承

油杯座孔 螺栓 螺母 套管 上轴瓦 轴承盖 轴承座

下轴瓦

对开式轴承(剖分轴套)

7-1.滑动轴承概述 一、滑动轴承的主要特点:

● 工作平稳,无噪声;

● 液体润滑时摩擦损失小; ● 承载能力高。

● 回转精度高;

● 径向尺寸小。

二、滑动轴承的摩擦状态(轴瓦与轴颈之间): 1、干摩擦状ቤተ መጻሕፍቲ ባይዱ 摩擦表面无润滑剂,功率损失严重, 磨损加剧,温升高,轴瓦易破坏。 应避免此种摩擦状态。

2、边界摩擦状态

Qj

当轴承仅受到纯径向力 Fr 作用时: 接触点产生弹性变形,内圈下沉δ, 全部滚动 最多只有半圈滚动体受载。 体个数 承载区各滚动体的变形量不同, 受载大小也不同。 对于点接触轴承: Qmax 对于线接触轴承: Qmax 因此: 可看成脉动循环变应力。

5 Fr z 4.6 Fr z

δ

Fr

— 推力轴承

3、限制滑动速度 v : 推力轴承 平均直径 平均速度 取2~ 目的 — 防止滑动速度过高而引起磨损 4MPa*m/s dm=(d1+d 0)/2 dn v [v] m / s 60 1000 三、设计步骤 确定轴承结构形式 确定轴承宽度 B 和直径 d 许用线 速度 选择轴瓦材料 验算p、pv、v

润滑脂的选择原则:

● 工作环境有水汽,选钙基润滑脂; ● 工作温度高,选钠基润滑脂; ● 有水汽而且工作温度高,则应选锂基润滑脂。

轴承选型计算

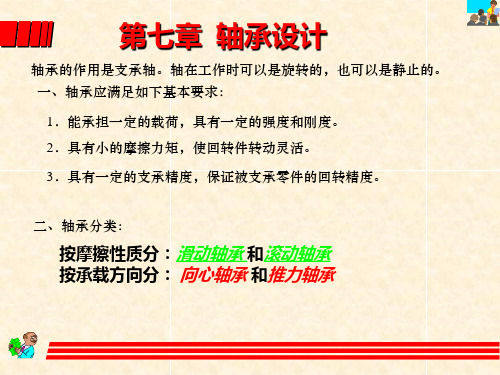

第十章滚动轴承一.主要内容滚动轴承是各类机械中普遍使用的重要支撑标准件,并由专业厂大批量生产。

本章是本课程的重点章节之一,由于滚动轴承的类型,尺寸以及精度等级等已有国家标准,因此,在机械设计中需要解决的问题主要有:(1)根据工作条件合理选择滚动轴承的类型;(2)滚动轴承的承载能力计算;(3)滚动轴承部件的组合设计。

1.滚动轴承类型的选择选择滚动轴承的类型时,首先应熟悉轴承的结构,特点,并与十一章滑动轴承的特点比较,借以区别良种轴承的适用场合。

此外,还应熟悉表征滚动轴承工作性能的三要素,即游隙,接触角,偏位角,以及它们的含义和对轴承工作性能的影响。

还应掌握滚动轴承的分类,特点及代号表示法,以及滚动轴承的选择原则。

按轴承内部结构和所承受的载荷方向不同,滚动轴承可分为三大类:(1 )向心轴承-- 主要承受径向载荷;(2)向心推力轴承——可同时承受较大的径向及轴向载荷;(3)推力轴承——只能承受轴向载荷;推力向心轴承——可在承受轴向载荷的同时,还可承受较小的径向载荷。

国家标准规定我国生产的滚动轴承分为十个标准类型,其中常用的标准类型有:单列向心轴承(0000系列),双列向心球面球轴承(1000系列),单列向心短圆柱滚子轴承(2000系列),单列向心推力球轴承(6000 系列),单列圆锥滚子(7000系列)和单向推力球轴承(8000系列)。

滚动轴承的代号表示法,是为了便于选择和使用而规定的。

学习时特别是上述几种轴承的代号中段从右数四位数字和精度等级的表示方法要熟悉。

应能根据给出的轴承代号,正确判断出轴承的精度等级,类型,直径系列和内径尺寸,并能指出该轴承的结构,特点及应用场合。

通常在机械设计中,滚动轴承类型的选择,要根据轴承所承受的载荷大小,方向,性质,工作转速的高低,轴颈的偏转情况等要求,并结合不同轴承的类型特点进行。

选择轴承时的参考原则见教科书。

2.滚动轴承的计算根据轴承工作条件确定轴承类型后,需要进行轴承的承载能力计算。