压铸模具基础知识_1

压铸模具设计基础知识

熱室壓鑄鋅合金中的合金元素

---雜質元素-鐵

鋅合金中鐵元素含不能>0.02%,鐵 元素可:

☺ 增加合金的硬度

但同時

增加合金的脆性

和合金中的鋁發生反應形成Al5Fe2金屬間化合物, 造成鋁元素的損耗並形成浮渣

在壓鑄件中出現硬點

2024/2/1

压铸模具设计基础知识

五.壓鑄合金及其性能

熱室壓鑄鋅合金中的合金元素 ---雜質元素-硅

t1:F1為克服磨擦力(壓室中)

壓

t2:開始進入型腔﹐因澆口急減﹐阻力 力

F

增大﹐F2>F1,達到高速充填

t3:(快速增壓階段)快速充填直止充滿

型腔最大值F3為壓射壓力

t4:F4靜壓力﹐對鑄件壓實

時間t

(壓射力與時間關係曲線見右圖)

2024/2/1

压铸模具设计基础知识

六.壓鑄工藝

定義2﹕壓射壓力就是在充模剛結束時壓射沖頭作用在金屬液面上的力。 定義3﹕壓射壓力是以壓射比壓來表示﹐壓射比壓就是充模結束時﹐壓射

沖頭作用于單位面積金屬液面上的壓力。

P ﹕壓射比壓( Pa ) P= F 4F F: 壓射壓力(N)

A πd 2 d ﹕壓室直徑 (m) A﹕沖頭截面積( m 2 )

壓射比壓與壓射壓力成正比﹐與壓射沖頭的截面積成反比。

鋅合金的 壓射比壓

壁厚 =<3mm 30MPa 簡單 40MPa 復雜

壁厚 >3mm 50MPa 簡單 60MPa 復雜

有害雜質元素:鐵(Fe),硅(Si),鉛(Pb),鎘(Gd),錫(Sn)

來源於鋁

來源於鋅

2024/2/1

压铸模具设计基础知识

五.壓鑄合金及其性能

2024/2/1

压铸技术基础-名词解释及分析

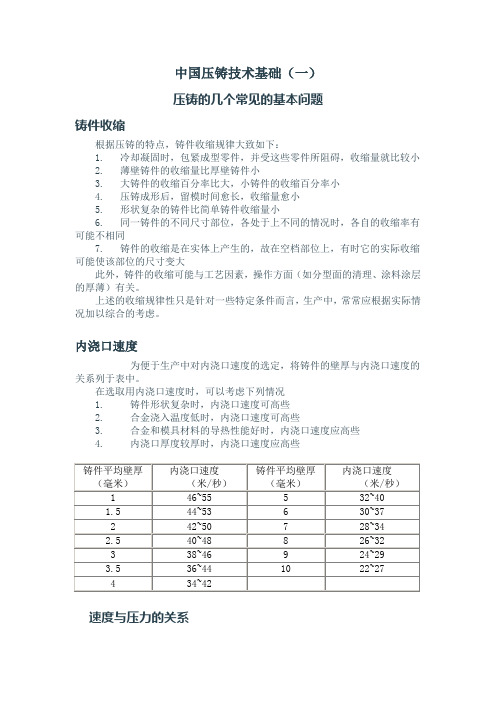

中国压铸技术基础(一)压铸的几个常见的基本问题铸件收缩根据压铸的特点,铸件收缩规律大致如下:1. 冷却凝固时,包紧成型零件,并受这些零件所阻碍,收缩量就比较小2. 薄壁铸件的收缩量比厚壁铸件小3. 大铸件的收缩百分率比大,小铸件的收缩百分率小4. 压铸成形后,留模时间愈长,收缩量愈小5. 形状复杂的铸件比简单铸件收缩量小6. 同一铸件的不同尺寸部位,各处于上不同的情况时,各自的收缩率有可能不相同7. 铸件的收缩是在实体上产生的,故在空档部位上,有时它的实际收缩可能使该部位的尺寸变大此外,铸件的收缩可能与工艺因素,操作方面(如分型面的清理、涂料涂层的厚薄)有关。

上述的收缩规律性只是针对一些特定条件而言,生产中,常常应根据实际情况加以综合的考虑。

内浇口速度为便于生产中对内浇口速度的选定,将铸件的壁厚与内浇口速度的关系列于表中。

在选取用内浇口速度时,可以考虑下列情况1. 铸件形状复杂时,内浇口速度可高些2. 合金浇入温度低时,内浇口速度可高些3. 合金和模具材料的导热性能好时,内浇口速度应高些4. 内浇口厚度较厚时,内浇口速度应高些速度与压力的关系根据流体力学的论述,伯努利定理适用于理想流体和稳定流动,其方程式为:p/ρ+gz+1/2q2=Const它是一维流动问题中最重要的一个关系,而且在整个流体力学的领域里也具有根本的重要性。

它是一个能量守恒的表达式,因为每一项都代表单位质量的能量:第一项是压力所做的功,每二项是由于重力而引起的势能,而第三项是动能。

于是,按照压铸过程的金属流动来看,压室内熔融金属从冲头速度加速到内浇口的过程,便可根据伯努利方程式列出如下的表示式,即p n/ρ+gh n+1/2v2 n=p b/ρ+gh s+1/2v2 c式中p n —内浇口处通过金属流之前的压力(公斤/厘米2)ρ—熔融金属的密度(公斤/厘米3)g —重力加速度(981厘米/秒2)h n —内浇口压力头高度(厘米)v n —内浇口速度(厘米/秒)p b —压室内作用于金属上的压力(公斤/厘米2),此处实为填充比压,符号应为pb c,但为叙述方便,直接用p b列出h s —压室的压力头高度(厘米)v c —冲头速度(厘米/秒)但是,对于压铸过程来说,对上述表示式可作如下的分析:内浇口处通过金属流之前的压力p n,在模具上开有足够的排气道的情况下,相当于大气压力,而压室内作用于金属上地压力p b(实为填充比压)则甚大于大气压力,故移项后,p b-p n的差值与p b十分接近,所以p n项可忽略不计。

压铸模具设计基础知识

實際比壓應等于計算比壓乘以壓力損減系數K(約0.88). 比壓大小可通過調節壓鑄機的壓射力和更換不同直徑的 壓室來實現。

2020/8/1

六.壓鑄工藝

(二)充填速度及其選擇

充填速度是指熔融金屬地壓射沖頭壓力的作用下﹐通過內澆口時的線速度。

影響充填速度的因素有壓射速度﹐壓射比壓和內澆口截面積等。

根據等流量連續方程

鎂的加入可 ☺ 細化合金組織,從而增加壓鑄件的強度 ☺ 改善合金抗晶間腐蝕的能力 ☺ 改善合金的抗磨損性能 降低合金的流動性 易在合金熔融狀態下氧化損耗

2020/8/1

五.壓鑄合金及其性能

熱室壓鑄鋅合金中的合金元素

---雜質元素-鎘,鉛

鎘在合金中的含量絕對不能>0.003% 降低合金的機械性能 造成合金晶間腐蝕 鉛在合金中的翎量絕對不能>0.003% 降低合金的時效機械性能 當含量超過0.005%時,造成合金晶間腐蝕

2020/8/1

五.壓鑄合金及其性能

2020/8/1

五.壓鑄合金及其性能

熱室壓鑄鋅合金中的合金元素 ---合金元素-鋁

鋁的加入可`

☺ 降低合金對鐵的反應能力,因此降低了合金對鋅鍋,鵝 頸及模具的侵蝕 ☺ 降低合金的熔點 ☺ 增加合金的流動性能 ☺ 改善合金的機械性能 產生Fe2 Al5浮渣,造成其含量的下降

压铸模具设计基础知识

2020/8/1

一. 鑄造工藝

砂型鑄造 金屬型鑄造

特種鑄造

壓力鑄造 重力鑄造 低壓鑄造 熔模鑄造 陶瓷型鑄造 連續鑄造 離心鑄造 真空吸鑄

永久型鑄造

2020/8/1

二. 壓鑄概論

❖ 壓力鑄造概念: (鋁,錫,鋅,镁,鉛,銅,合金) 即將溶融合金在高壓,高速條件下充型並在高壓下冷卻凝固成型的一 種精密鑄造方法, 簡稱壓鑄,其最終產品是壓鑄件.

压铸模具基础知识介绍ppt

对采购的材料进行质量检验,确保材料符合设计 要求。

材料储存与保管

对检验合格的原材料进行储存和保管,确保材料 在制造过程中不受损坏或变质。

模具加工阶段

粗加工

对模具毛坯进行粗加工,去除多余 的材料,初步形成模具的形状和结 构。

中间检查

对粗加工完成的模具进行中间检查 ,确保模具的形状和结构符合设计 要求。

02

压铸模具制造过程

设计阶段

1 2

模具设计

根据产品需求,进行模具的结构设计,确定模 具的形状、结构、尺寸等参数。

模具材料选择

根据模具的使用条件和寿命要求,选择合适的 材料,如铸铁、铸钢、铝合金等。

3

模具零件的标准化

对模具的零件进行标准化设计,以提高制造效 率和降低成本。

备料阶段

材料采购

根据模具设计要求,采购合适的材料,如钢材、 铝合金等。

04

压铸模具的使用与维护

压铸模具的使用方法

模具安装

根据模具尺寸、形状和压铸机型 号,正确安装模具,确保定位准 确、紧固可靠。

模具预热

使用前对模具进行预热,提高模 具温度,降低成型难度,提高产 品质量。

模具调试

根据产品要求和工艺参数,调试 模具压力、温度、时间等参数, 确保压铸件质量符合要求。

压铸模具的维护保养

压铸模具基础知识介绍ppt

xx年xx月xx日

contents

目录

• 压铸模具概述 • 压铸模具制造过程 • 压铸模具材料选择与处理 • 压铸模具的使用与维护 • 压铸模具的设计案例分析 • 总结与展望

01

压铸模具概述

定义与特点

定义

压铸模具是一种金属铸造工艺中使用的模具,通过将熔融的 金属注入到模具型腔中,冷却凝固后得到所需形状的零件。

压铸模具铸造基础知识浅谈

5 模具冷却的方法

(1)、水冷 水冷是在模具内设置冷却水通道,使 冷却水通入模具带走热量。

(2)、风冷 风冷是将压缩空气直接吹向模具欲冷 却的部位带走热量。

最 短铸件壁厚最厚的部位。 (2) 内浇口布置应考虑取在金属液流进型腔不起旋涡排

气顺畅部位。 (3) 内浇口布置应考虑尽可能取在金属液流不正面冲击

型芯的部位。 (4) 内浇口布置应考虑取在铸件不易变形的部位。 (5) 内浇口布置应考虑设置在铸件成形后易去除浇口或

冲切浇口部位。 (6) 对于不充许有气孔存在铸件,内浇口应设置在金属

(5)在内浇口的两侧或其它金属不易直接充填死 角部位。

(6)在大平面上易产生铸件缺陷部位。 (7)在型腔温度较低部位藉以提高型腔温度。 (8)铸件壁厚较厚易产生缩孔部位。 (9)铸件壁厚变化过大难以填充部位。 (10)其它排气条件不良区域。

为了使溢流槽发挥作用,获取较好效果不致消耗过多 金属,增加投影面积,及影响填充流态或引起其它反 作用,故在设置溢流槽位置时应慎重考虑。

其容积占整个铸件的20~30%,特殊情况时占50%。

如果金属铸件局部有缩孔缺陷,则其容积范围可为缺

陷部位的2.5~3.5倍,

如果为了平衡模具温度则其容积可以加大 .

排气槽

在压铸时模具型腔内的部分气体约30% 在型腔内不能顺利排出而卷入金属液体中在 填充过程中,会产生反压力,迫使流速下降, 造成铸件冷隔欠铸气孔疏松等缺陷。为了消 除由此而产生的铸件缺陷,要开设排气槽, 排气槽一般和溢流槽配合,设在积渣槽后端。 有些情况下也单独开设排气槽。

良好的排气条件取决于排气槽的合理布局及位置、 数量、尺寸、容积、结构形式等方面。

溢流槽的形状和位置:在设置溢流槽形状和位置 时应考虑以下几点:

压铸基础必学知识点

压铸基础必学知识点1. 压铸工艺:压铸是指将加热至熔融状态的金属或合金注入到压铸模具中,在一定压力下冷却固化,从而得到所需的铸件的加工方法。

压铸要素包括铸型、压铸机、模具、压铸合金和工艺参数等。

2. 压铸机:压铸机是用于压铸工艺的专用设备,主要由两个机构组成:锁模机构和压铸机构。

锁模机构用于固定模具,压铸机构用于施加压力和注入金属。

3. 模具:模具是用于压铸过程中形成铸件形状的工具。

模具一般由模座、模芯、顶针等组成。

模具的材料一般选用高硬度、高耐磨的材料,如合金钢等。

4. 压铸合金:压铸合金是指用于压铸工艺的金属或合金材料。

常用的压铸合金有铝合金、镁合金、锌合金等。

这些合金具有良好的流动性和凝固性,适用于压铸工艺。

5. 工艺参数:在压铸过程中,需要调节的一些参数,如压力、温度、注射速度等。

这些参数的选择和调整对于得到满足要求的铸件非常关键。

6. 凝固收缩:在压铸过程中,金属或合金在冷却固化过程中会发生收缩现象。

收缩率的大小对最终铸件的尺寸和形状有很大影响,需要在设计模具时考虑。

7. 缺陷与质量控制:在压铸过程中可能会出现一些缺陷,如气孔、夹杂、缩孔等。

对于这些缺陷的预防和控制需要采取相应的措施,以确保铸件质量达到要求。

8. 表面处理:压铸铸件的表面通常需要进行一些处理,以提高其表面质量和外观。

常见的表面处理方法有喷砂、抛光、喷漆等。

9. 机械加工:有些压铸铸件需要进行机械加工,以达到更高的精度和形状要求。

常见的机械加工方法有铣削、钻孔、车削等。

10. 环保与安全:在进行压铸工艺时,需要注意环保和安全要求。

例如,控制废气和废水的排放,遵守相关安全操作规程,确保工作人员的人身安全。

压铸模知识

压铸模知识一、预防模具损伤的措施:1.良好的铸件结构设计铸件壁厚尽可能均匀,避免产生热节,以减少模具局部热量集中产生的热疲劳。

铸件的转角处应有适当的铸造圆角,以避免模具上有尖角位导致应力产生。

2.合理的模具结构设计1)模具中各元件应有足够的刚度、强度,以承受压力而不变形。

模具壁厚要足够,才能减少变形。

2)浇注系统设计尽量减少对型芯冲击、冲蚀。

3)正确选择各元件的公差配合和表面粗糙度。

4)保持模具热平衡。

3.规范热处理工艺通过热处理可改变材料的金相组织,保证必要的强度、硬度、高温下尺寸稳定性、抗热疲劳性能和材料切削性能。

正确的热处理工艺,才会得到最佳的模具性能,而钢材的性能是受到淬火温度和时间、冷却速度和回火温度控制。

4.压铸生产过程控制1)温度控制:模具的预热温度和工作温度;合金浇注温度,在保证成型良好前提下,用较低的浇注温度。

2)合理的压铸工艺:比压、充填速度。

3)调整机器的锁模力,使模具受力均匀。

注意清扫模具表面的残削碎片,以免合模时这些多余物使模具表面受力不均匀,引起变形。

4)对合金熔炼严格控制,减少金属液中气体。

5.模具的维护与保养1)定期消除应力2)模具修补二、压铸件结构设计的注意事项:三、如何提高压铸模寿命:压铸模由于生产周期长、投资大、制造精度高,故造价较高,因此希望模具有较高的使用寿命。

但由于材料、机械加工等一系列内外因素的影响,导致模具过早失效而报废,造成极大的浪费。

压铸模失效形式主要有:尖角、拐角处开裂、劈裂、热裂纹(龟裂)、磨损、冲蚀等。

造成压铸模失效的主要原因有:材料自身存在的缺陷、加工、使用、维修以及热处理的问题。

1 材料自身存在的缺陷众所周知,压铸模的使用条件极为恶劣。

以铝压铸模为例,铝的熔点为580-740℃,使用时,铝液温度控制在650-720℃。

在不对模具预热的情况下压铸,型腔表面温度由室温直升至液温,型腔表面承受极大的拉应力。

开模顶件时,型腔表面承受极大的压应力。

压铸必备知识点总结

压铸必备知识点总结一、压铸的原理及工艺流程1. 压铸的原理压铸是一种通过高压将金属液态材料注入模具中,使其凝固成型的金属制造工艺。

它可以制造复杂形状的零部件,并且具有较高的生产效率和成型精度。

2. 工艺流程(1)原料准备:首先需要将金属材料加热至液态状态。

(2)模具设计:根据零部件的形状和尺寸,设计相应的压铸模具。

(3)注射成型:将液态金属材料通过高压注入模具中,使其凝固成型。

(4)冷却处理:待零部件凝固后,进行冷却处理,确保其尺寸稳定。

(5)去除模具:将成型的零部件从模具中取出,进行去毛刺和表面处理。

二、压铸的材料及设备1. 压铸材料常见的压铸材料包括铝合金、锌合金、镁合金、铜合金等。

不同的材料有着不同的物理性能和适用范围,需要根据具体的使用要求进行选择。

2. 压铸设备(1)压铸机:是进行压铸的主要设备,通常由注射系统、射压系统、液压系统等组成。

(2)模具:根据产品的形状和尺寸,设计相应的压铸模具。

(3)辅助设备:包括加热炉、冷却设备、去毛刺机等,用于辅助完成压铸工艺的各个环节。

三、压铸工艺的注意事项1. 温度控制在压铸过程中,材料的温度控制非常重要。

过低的温度会影响材料的流动性,导致产品表面不光滑;而过高的温度则会引起材料氧化、蒸发,损害产品质量。

2. 压力控制压铸过程中施加的压力能够决定产品的密实度和形状精度。

因此,需要根据产品的具体要求,合理控制压铸的压力大小。

3. 模具设计合理的模具设计能够有效提高产品的成型质量。

需要考虑产品的结构特点、浇口设计、冷却系统等因素,以提高产品的整体性能。

4. 表面处理压铸后的产品通常需要进行去毛刺、抛光等表面处理工艺,以提高产品的表面质量和外观。

四、压铸的应用领域压铸工艺被广泛应用于汽车、机械、电子、航空航天等领域。

常见的应用包括汽车零部件、电子设备外壳、家用电器等。

五、压铸的发展趋势随着科技的不断进步,压铸工艺也在不断发展。

未来,压铸工艺将更加注重产品的高精度、高复杂度,推动压铸工艺向着智能化、自动化方向发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• •

积极向上的心态,是成功者的最基本要素 5、

。20.1 1.1020. 11.100 4:58:22 04:58:2 2November 10, 2020

生活总会给你谢另一个谢机会,大这个机家会叫明天 6、

。2 020年1 1月10 日星期 二上午4 时58分 22秒04: 58:222 0.11.10

人生就像骑单车,想保持平衡就得往前走

•

7、

。202 0年11 月上午4 时58分 20.11.1 004:58N ovember 10, 2020

•

8、业余生活要有意义,不要越轨。20 20年11 月10日 星期二 4时58 分22秒0 4:58:22 10 November 2020

我们必须在失败中寻找胜利,在绝望中寻求希望

•

9、

。上 午4时58 分22秒 上午4 时58分0 4:58:22 20.11.1 0

• 10、一个人的梦想也许不值钱,但一个人的努力很值 钱。11/10/2020 4:58:22 AM04:58:222020/11/10

• 11、在真实的生命里,每桩伟业都由信心开始,并由 信心跨出第一步。11/10/2020 4:58 AM11/10/2020 4:58

AM20.11.1020.11.10

•ห้องสมุดไป่ตู้

2、

。0 4:58:22 04:58:2 204:581 1/10/2 020 4:58:22 AM

每天只看目标,别老想障碍

•

3、

。20.1 1.1004: 58:220 4:58Nov -2010-Nov-20

宁愿辛苦一阵子,不要辛苦一辈子

•

4、

。04:5 8:2204: 58:220 4:58Tue sday, November 10, 2020

每一个成功者都有一个开始。勇于开始,才能找到成

•

1、

功的路 。20.11.1020.11.10Tuesday, November 10, 2020

成功源于不懈的努力,人生最大的敌人是自己怯懦