材料加工工艺15

GCr15轴承钢的热处理工艺设计

热处理工艺课程设计说明书课程名称:金属热处理工艺学设计题目:GCr15轴承钢的热处理工艺设计院系:机械工程学院班级:材料成型及控制工程 XXXX 学号: 0 9 1 1 0 1 1 00学生姓名: idealwang指导教师:黄老师热处理工艺课程设计任务书目录1 热处理工艺课程设计的目的 --------------------42 零件的技术要求及选材 ------------------------4 2.1工作条件和技术要求 -------------------------4 2.2材料的选择 ---------------------------------52.3化学成分及合金元素的作用 -------------------63 热处理工艺课程设计的内容及步骤 ---------------7 3.1相变点的确定 ----------------------------------7 3.2热处理工艺 ----------------------------------8 3.2.1工艺流程-------------------------8 3.2.2热处理工艺参数的制定-------------10 3.2.3处理工艺卡片填写---------------------12 3.2.4作过程中的注意事项 ------------------------------12 3.3家具的设计或者选用及零件的摆布------------------------13 3.4热处理设备的选择-----------------------16 3.5组织特点和性能的分析 ------------------------------16 4总结---------------------------------------------215 收获和体会 ---------------------------------236 参考文献 -----------------------------------237 附表 1 热处理工艺卡 -------------------------25§1 热处理工艺课程设计的目的热处理工艺课程设计是高等学校金属材料工程专业一次专业课设计练习,是热处理原理与工艺课程的最后一个教学环节。

高性能GCr15钢滚珠丝杠的热加工工艺_樊伟_王科社_查初亮

Hot working process of highperformance GCr15 steel ball screw

Fan Wei1 ,Wang Keshe1 ,Zha Chuliang2 ( 1. School of Electromechanical Engineering,Beijing Information Science and Technology University,Beijing 100192 ,China; 2. Beijing Machine Tool Research Institute,Beijing 100102 ,China) Abstract : Hot working process of GCr15 steel ball screw is introduced,including preheating treatment,hightemperature aging,surface heat treatment ,cryogenic treatment,stabilization treatment and so on. Good comprehensive properties of ball screw can be obtained by reasonably controlling process parameters of all the stages. Key words: GCr15 steel ball screw; conditioning treatment; hightemperature aging; surface heat treatment; cryogenic treatment; stabilizing treatment

摘要: 对 GCr15 钢滚珠丝杆的热加工工艺做了介绍 , 其工艺包含预备热处理 、 高温时效、 表面热处理、 深冷处理及稳定化热处理等阶 段, 合理控制各阶段工艺参数 , 可获得综合性能良好的滚珠丝杠 。 关键词: GCr15 钢滚珠丝杆; 预备热处理; 高温时效; 表面热处理; 深冷处理; 稳定化热处理 中图分类号: TG162. 75 文献标志码: A 文章编号: 0254-6051 ( 2014 ) 12-0055-04

gcr15轴热处理断

gcr15轴热处理断GCR15轴热处理断热处理是金属材料加工的一种重要工艺,通过改变材料的组织结构和性能,使其达到特定的要求。

GCR15轴是一种常用的轴材,具有高强度、高硬度和良好的耐磨性能,广泛应用于机械制造行业。

然而,由于使用环境的复杂性和长时间的工作条件,GCR15轴也容易发生断裂现象。

为了提高GCR15轴的使用寿命和工作性能,热处理是必不可少的一步。

热处理断是指在GCR15轴的热处理过程中出现的断裂现象。

这种断裂可能由多种因素引起,比如材料的组织结构不均匀、工艺参数选择不当、热处理过程中的应力集中等。

下面将详细介绍这些因素对GCR15轴热处理断的影响。

材料的组织结构不均匀是导致热处理断的重要因素之一。

在热处理过程中,材料的组织结构会发生相变和再结晶等变化。

如果材料的组织结构不均匀,就会导致应力集中,从而增加断裂的风险。

因此,在热处理前,需要对材料进行适当的预处理,以确保其组织结构均匀。

工艺参数的选择也会对热处理断产生影响。

热处理过程中的温度、保温时间和冷却速率等参数都会对材料的组织结构和性能产生影响。

如果选择的工艺参数不合理,就会导致材料的组织结构不稳定或性能下降,从而增加断裂的可能性。

因此,在进行热处理前,需要对工艺参数进行充分的研究和试验,以确保其合理性和可行性。

热处理过程中的应力集中也是导致热处理断的重要原因之一。

由于材料的组织结构发生变化,内部会产生应力。

如果这些应力超过了材料的强度极限,就会导致断裂。

因此,在热处理过程中,需要采取适当的措施来减轻应力集中,比如采用适当的冷却方式和合理的退火工艺。

为了减少GCR15轴的热处理断,除了上述因素外,还可以采用其他的措施。

例如,可以通过改变材料的化学成分和添加合适的合金元素来改善材料的性能和抗断裂能力。

此外,还可以采用表面处理技术,如渗碳、氮化等,来增加材料的表面硬度和耐磨性。

热处理断是GCR15轴热处理过程中常见的问题之一。

要解决这个问题,需要从材料的组织结构、工艺参数选择和应力集中等方面入手,并采取适当的措施来提高材料的性能和抗断裂能力。

CMF十五种工业设计加工工艺

CMF十五种工业设计加工工艺工业设计加工工艺是指将工业设计方案转化为实际产品的具体过程,它是工业设计的最后一环,直接关系到产品的外观、结构和功能等方面。

下面我将介绍15种常见的工业设计加工工艺。

1.机械加工:机械加工是指利用机械设备对材料进行加工和成型的过程,包括切削加工、铣削加工、钻孔加工等。

2.喷涂:喷涂是将充满颜色的涂料喷洒到产品表面,形成一层均匀的涂层,提高产品的外观质量。

3.热处理:热处理是通过对金属材料加热、保温和冷却等过程,改变材料的结构和性能,提高材料的硬度和韧性。

4.塑料成型:塑料成型是把塑料材料加热到可塑性状态,通过压力和流动性使其充满模具,并通过冷却使其固化成型。

5.激光切割:激光切割是利用高能量密度的激光束将材料加热融化,通过气体或机械将其切割成所需形状和尺寸。

6.压铸:压铸是将金属材料通过高压和温度下注入模具,使其充满模腔,并通过冷却和固化得到成型的金属零件。

7.滚压:滚压是利用滚轮施加压力,使金属材料在模具中滚动压制,改变其形状和尺寸。

8.表面处理:表面处理是对产品表面进行除锈、抛光、电镀等处理,使其具有更好的耐腐蚀性和外观质量。

9.3D打印:3D打印是一种将设计文件转化为物理模型的技术,通过逐层堆叠材料,实现对复杂产品的高精度制造。

10.注塑成型:注塑成型是将熔融的塑料材料注入模具中,通过冷却和固化得到成型的塑料零件。

11.焊接:焊接是利用高温热源将金属材料熔化,然后使其相互结合,形成完整的焊缝,实现产品的连接和固定。

C加工:CNC加工是利用计算机数控技术对材料进行加工和成型的过程,具有高精度和高效率的特点。

13.冲压:冲压是利用冲床将金属板材通过模具进行冲压,改变其形状和尺寸,得到所需的成型零件。

14.透明雕刻:透明雕刻是利用激光或化学物质对透明材料进行刻蚀和雕刻,实现图案和文字的清晰显示。

15.打磨抛光:打磨抛光是利用研磨机械设备对产品表面进行打磨和抛光,提高产品的光洁度和外观质量。

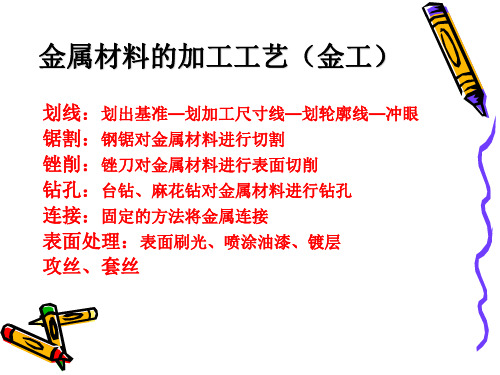

金属材料的加工工艺(金工)

直

弧

线

线

划线:

冲眼:

样冲

划针

• ①划线时要压紧直尺,划针要紧贴导向工具,尽 量一次划成。

• ②用划针划线时,上部向外侧和划线方向倾斜划 线

• ③要保持针尖尖锐,只有锋利的针尖才能划出准 确清晰的线条。不用时,最好套上塑料管不使针 尖外露。

钢直尺

• 钢直尺是一种简单的尺寸量具 • 钢直尺也是一种划线导向工具 • 在尺面上刻有尺寸刻线,最小刻线距一般

木工锯及其锯割

木工锯的锯割工艺,是传统家 具的制作加工的重要组成部分。 (一)锯齿与锯路 1 2

3

钢丝锯: 又名弓锯,它是用竹片弯成弓形,两端绷装钢

丝而成,钢丝上剁出锯齿形的飞棱,利用飞棱的锐刃来 锯割。钢丝长约200—600mm,锯弓长800—900mm。 钢丝锯主要用于锯割复杂的曲线和开孔。

二、锯割

钢锯 台虎钳

手锯的正确安装

手锯的操作要领 起锯:

从工件远离自己的一端起锯,起锯角约为 15°,起锯时用拇指挡住锯条,防止锯齿崩 裂,起锯行程要短,压力要小,当陷入工件 2~3㎜时,才能逐渐正常锯割

正常锯割:

1.站位和握锯姿势要正确 2.推锯加压,回拉不加压 3.锯程要长 4推拉要有节奏

为0.5mm

角尺

• 划平行线或垂直线的导向工具 • 检查锉削平面的垂直度 • 角尺的二个直角边厚度不一样

划规

• 用于划圆和圆弧、等分线段、 等分角度以及量取尺寸等。

• 划规的使用要求脚尖要保持尖 锐靠紧。

• 用划规划圆时,保持中心不发 生划移

样冲

• 应斜看靠近冲眼部位,冲眼时冲尖对准划 线的交点或划线,敲击前要扶直样冲

三、锉削 锉刀 台虎钳

CMF十五种工业设计加工工艺

1. 表面立体印刷(水转印)水转印——是利用水的压力和活化剂使水转印载体薄膜上的剥离层溶解转移,基本流程为:a. 膜的印刷:在高分子薄膜上印上各种不同图案;b. 喷底漆:许多材质必须涂上一层附着剂,如金属、陶瓷等,若要转印不同的图案,必须使用不同的底色,如木纹基本使用棕色、咖啡色、土黄色等,石纹基本使用白色等;c. 膜的延展:让膜在水面上平放,并待膜伸展平整;d. 活化:以特殊溶剂(活化剂)使转印膜的图案活化成油墨状态;e. 转印:利用水压将经活化后的图案印于被印物上;f. 水洗:将被印工件残留的杂质用水洗净;g. 烘干:将被印工件烘干,温度要视素材的素性与熔点而定;h. 喷面漆:喷上透明保护漆保护被印物体表面;i. 烘干:将喷完面漆的物体表面干燥。

水转印技术有两类,一种是水标转印技术,另一种是水披覆转印技术,前者主要完成文字和写真图案的转印,后者则倾向于在整个产品表面进行完整转印。

披覆转印技术(Cubic Transfer)使用一种容易溶解于水中的水性薄膜来承载图文。

由于水披覆薄膜张力极佳,很容易缠绕于产品表面形成图文层,产品表面就像喷漆一样得到截然不同的外观。

披覆转印技术可将彩色图纹披覆在任何形状之工件上,为生产商解决立体产品印刷的问题。

曲面披覆亦能在产品表面加上不同纹路,如皮纹、木纹、翡翠纹及云石纹等,同时亦可避免一般板面印花中常现的虚位。

且在印刷流程中,由于产品表面不需与印刷膜接触,可避免损害产品表面及其完整性。

2. 金属拉丝直纹拉丝是指在铝板表面用机械磨擦的方法加工出直线纹路。

它具有刷除铝板表面划痕和装饰铝板表面的双重作用。

直纹拉丝有连续丝纹和断续丝纹两种。

连续丝纹可用百洁布或不锈钢刷通过对铝板表面进行连续水平直线磨擦(如在有装置的条件下手工技磨或用刨床夹住钢丝刷在铝板上磨刷)获取。

改变不锈钢刷的钢丝直径,可获得不同粗细的纹路。

断续丝纹一般在刷光机或擦纹机上加工制得。

制取原理:采用两组同向旋转的差动轮,上组为快速旋转的磨辊,下组为慢速转动的胶辊,铝或铝合金板从两组辊轮中经过,被刷出细腻的断续直纹。

00699 材料加工与成型工艺

一. 名词解释1.间隙固溶体:溶质原子溶入溶剂晶格间隙所形成的固溶体。

3.过冷度:理论结晶温度与实际结晶温度之差。

4.再结晶:金属发生重新形核和长大而晶格类型没有改变的结晶过程。

5.同素异构性:同一合金在不同温度下晶格类型不同的现象。

6.晶体的各向异性:金属各方向的具有不同性能的现象。

7.枝晶偏析:结晶后晶粒内成分不均匀的现象。

8.本质晶粒度:奥氏体晶粒长大的倾向。

9.淬透性:钢淬火时获得淬硬层深度的能力。

10.淬硬性:钢淬火时得到的最大硬度。

11.临界冷却速度:奥氏体完全转变成马氏体的最低冷却速度。

12.热硬性:钢在高温下保持高硬度的能力。

13.共晶转变:冷却时,从液相中同时结晶出两种固相的结晶过程。

14.时效强化:经固溶处理后随着时间的延长强度不断提高的现象。

15.固溶强化:由于溶质原子溶入而使金属强硬度升高的现象。

16.形变强化:由于塑性变形而引起强度提高的现象。

17.调质处理:淬火+高温回火得到回火索氏体的热处理工艺。

18.过冷奥氏体:冷却到A1温度下还未转变的奥氏体。

19.变质处理:在浇注是向金属液中加入变质剂,使其形核速度升高长大速度减低,从而实现细化晶粒的处理工艺。

20.C曲线:过冷奥氏体等温冷却转变曲线。

T曲线:过冷奥氏体连续冷却转变曲线。

22.顺序凝固原则:铸件时使金属按规定从一部分到另一部分逐渐凝固的原则。

23.孕育处理:在金属浇注前或浇注时向其中加入高熔点元素或化合物,使其形核速率提高,长大速率降低来细化晶粒的处理工艺。

24.孕育铸铁:经过孕育处理的铸铁。

25.冒口:铸件中用于补充金属收缩而设置的。

26.熔模铸造:用易熔材料27.锻造比:变形前后的截面面积之比或高度之比。

28.拉深系数:29.氩弧焊:用氩气做保护气体的气体保护焊。

30.熔化焊: 31.压力焊: 32.钎焊。

gcr15圆钢生产工艺流程

gcr15圆钢生产工艺流程GCr15圆钢是一种高碳铬轴承钢,具有良好的耐磨性和高强度。

下面是GCr15圆钢的生产工艺流程,总共将分为六个步骤进行详细介绍。

第一步:原料准备GCr15圆钢的主要原材料是高质量的碳素钢和合适比例的铬。

碳素钢经过熔炼和精炼处理,铬则通常以合金的形式添加。

这些原材料经过质量检测后,配比合理,准备供下一步工艺使用。

第二步:熔炼和浇注在电炉或转炉中,将原材料放入炉中进行熔炼。

通过控制炉温和加入合适的熔剂,使原材料充分熔化和混合。

然后,将熔化的钢液倒入铸造模具中,形成圆形的坯料。

第三步:坯料预热和轧制将铸造的坯料经过预热处理,使其温度达到合适的轧制温度。

然后,将坯料送入轧机,经过一系列的轧制和拉拔工艺,使其逐渐成为所需的GCr15圆钢。

在轧制的过程中,通过调节轧机的辊缝和压力,使材料的截面逐渐变小并变成圆形。

第四步:坯料锻造和调质处理将轧制好的圆钢坯料进行热锻造,以改善其组织和性能。

通过控制锻造温度和锻造过程中的力度,使坯料的组织更加致密。

然后,对锻造后的圆钢进行调质处理,通过加热、保温和冷却等工艺,使其达到所需的力学性能和硬度。

第五步:精加工和修磨将调质处理后的圆钢进行精加工,如切割、修直、开孔等,使其形成所需的尺寸和形状。

然后,对圆钢进行修磨处理,以提高其表面粗糙度和尺寸精度。

第六步:质检和包装经过精加工和修磨后,对GCr15圆钢进行质检,包括化学成分分析、力学性能测试和硬度测试等。

合格的圆钢经过质检后,按照要求进行包装,通常采用木箱、塑料袋或纸箱等包装材料,以便于运输和储存。

以上就是GCr15圆钢的生产工艺流程,通过严格控制每个工艺步骤的参数和质量要求,可以保证生产出高质量的GCr15圆钢,满足不同行业的需求。

常用高分子材料的加工工艺

P S1 PS的性能PS为无定形聚合物,流动性好,吸水率低(小于00.2%),是一种易于成型加工的透明塑料。

其制品透光率达88-92%,着色力强,硬度高。

但PS制品脆性大,易产生内应力开裂,耐热性较差(60-80℃),无毒,比重1.04g\cm3左右(稍大于水)。

2 PS的工艺特点PS熔点为166℃,加工温度一般在185-215℃为宜,分解温度约为290℃,故其加工温度范围较宽。

PS料在加工前,可不用干燥,由于其MI较大、流动性好,注射压力可低些。

因PS比热低,其制作一些模具散热即能很快冷凝固化,其冷却速度比一般原料要快,开模时间可早一些。

其塑化时间和冷却时间都较短,成型周期时间会减少一些;PS制品的光泽随模温增加而越好。

HIPS1 HIPS的性能HIPS为PS的改性材料,分了中含有5-15%橡胶成份,其韧性比PS提高了四倍左右,冲击强度大大提高。

它具有PS 具有成型加工、着色力强的优点。

HIPS制品为不透明性。

HIPS吸水性低,加工时可不需预先干燥。

2 HIPS的工艺特点因HIPS分子中含有5-15%的橡胶,在一定程度上影响了其流动性,注射压力和成型温度都宜高一些。

其冷却速度比PS 慢,故需足够的保压压力、保压时间和冷却进间。

成型周期会比PS稍长一点,其加工温度一般在190-240℃为宜。

HIPS制件中存在一个特殊的“白边”的问题,通过提高模温和锁模力、减少保压压力及时间等办法来改善,产品中夹水纹会比较明显。

AS(SAN)1 AS的性能AS为苯乙烯-丙烯睛共聚体,不易产生内应力开裂。

透明度很高,其软化温度和搞冲击强度比PS高。

2 AS的工艺特点AS的加工温度一般在200-250℃为宜。

该料易吸湿,加工前需干燥一小时以上,其流动性比PS稍差一点,故注射压力亦略高一些。

模温控制在45-75℃较好。

ABS1 ABS的性能ABS为丙烯睛-丁二烯-苯乙烯三元共聚物,具有较高的机械强度和良好“坚、韧、钢”的综合性能。

材料加工和成形工艺

材料加工和成型工艺绪论1.材料、能源、信息现代技术和现代文明的三大支柱。

2.材料:指那些能够用于制造结构、器件或其它有用产品的物质。

3.工程材料分类,据组成与结构特点分为:金属材料、无机非金属材料、有机高分子材料、复合材料;据性能特征分为:结构材料、功能材料;据用途分为:建筑材料、能源材料、机械工程材料、电子工程材料。

4.结构材料:是以力学性能为主的工程材料的统称,主要用于制造工程建筑中的构件、机械装备中的支撑件、连接件、运动件、传动件、紧固件、弹性件及工具、模具等。

5.功能材料:是指以物理性能为主的工程材料,即指在电、磁、声、光、热等方面有特殊性能或在其作用下表现出特殊功能材料。

6.材料加工:指材料的成型加工及强化、改性和表面技术的应用等。

7.材料的加工和改性是挖掘材料性能的潜力和充分发挥材料效能的主要手段。

8.表面技术:指通过施加覆盖层或改变表面形貌、化学组分、相组成、微观结构、缺陷状态,达到提高材料抵御环境作用的能力或赋予材料表面某种功能特性的材料工艺技术。

第一章材料的力学行为和性能1.材料的性能包括使用性能和工艺性能。

2.使用性能分为物理性能、化学性能、力学性能。

3.物理性能:包括材料的密度、熔点、热膨胀性、导电性、导热性及磁性等;化学性能:指材料在不同条件下表现出来的各种性能,如化学稳定性、抗氧化性、耐蚀性等;力学性能:材料在力的作用下表现出来的各种性能,主要是弹性、塑性、韧性和强度。

4.工艺性能:指材料对某种加工工艺的适应性,包括铸造性能、压力加工性能、焊接性能、热处理工艺性和切削加工性等。

5.工程构件、机械零件在使用过程中的主要功能是传递各种力和能。

6.力学行为:材料在载荷作用下的表现。

7.弹性变形:当物体所受外力不大而变形处于开始阶段时,若去除外力,物体发生的变形会完全消失,并恢复到原始状态,这种变形称为弹性变形。

8.塑性变形(残余变形):当外力增加到一定书之后再去除时,物体发生的变形不能完全消失而一部分被保留下来,这是材料进入塑性变形阶段,所保留的变形称塑性变形或残余变形。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本部分重点

n值对成形的影响 r值的计算以及对成形的影响 r值的计算以及对成形的影响 成形极限图FLD,典型间成形破坏与FLD对 应关系 四个冲压直接试验的目的(试验值是衡量 板料哪些成形性能)

力学性能:达到要求 成形性能:很难满足成形要求 板料成形件对材料的要求:强度不是主要的,看重的是成 形性能。

1996年 薄板钢材产量 1229.77万吨 比1995年增长 12.33% 进口同类产品 840万吨 比1995年增长47%

出口同类产品 60万吨 比1995年减少65%

板料成形性能的主要内容

《材料加工》课程工艺部分

金属塑性加工

Metal Forming Processes (6)

清华大学机械工程系

主要内容

板料成形性能的重要意义 板料成形性能的主要参数 加工硬化指数n 板厚方向性指数r 平面方向性指数 r 板料成形极限图FLD 6.7 板料冲压性能试验 6.1 6.2 6.3 6.4 6.5 6.6

LDR=Domax/dρ LDR越大,材料的拉深性能越 好。 图2 冲杯试验 1-凸模 2-压边圈 3-凹模 4-试样

3)锥杯试验

锥杯试验(福井试验) 是通过钢球把试样冲成 锥杯图3,当发现材料 破裂时停止试验,测量 杯口的最大直径Dcmax和 最小直径Dcmin,并用下 式计算锥杯试验值 C.C.V=(D0-Dm)/D0。试 验值ccv可作为材料的 拉深和胀形复合成形性 能指标。

图3 锥杯试验 1-凹模 2-试样 3-钢球 4-凸模

4)方板对角拉伸试验

方板对角拉伸试 验(吉田试验, 或YBT)分为单 向对角拉伸和双 向对角拉伸两 种。两种方法的 试样尺寸、拉伸 标距、夹持宽度 等均相同。该试 验的示意图见图 4。试验测得的是 起皱的高度,作 为衡量板料抗皱 性能指标。

图4 方板对角拉伸试验 a) 单向对角拉伸 b)双向对角拉伸

板料加工阶段所需要的加工性能,称为冲压性,其 中包括冲剪性、成形性和定形性。

冲剪性:板材适应剪裁加工的能力

成形性:板材适应各种成形加工的能力,平板毛坯 变成具有一定形状零件

定形性:成形模具(力)卸去后,板料保持其已得 形状的能力

板料的成形性能

板料的成形性能分为广义和狭义两个内容,它们的关系是

6.2 板料成形性能的主要参数

6.5 平面异性系数(凸耳参数)

板平面内各向异性的差别用r表示。

r 对成形的影响

用圆形坯料拉深筒形件,当△r>0时,凸耳出现在0°和90° 方向;当△r<0时,凸耳出现在±45°方向;△r=0时,不产生凸 耳。由于凸耳的位置与大小和△r有关,所以△r也叫凸耳参数。

r值在板平面内的变化

圆筒件拉深的制耳

晶 体 学 织 构

变 形 织 构

然而多晶体在其形成过程中,由于受到外界的力、热、电、磁等各种不 同条件的影响,或在形成后受到不同的加工工艺的影响,多晶集合体中的各 晶粒就会沿着某些方向排列,呈现出或多或少的统计不均匀分布,即出现在 某些方向上聚集排列,因而在这些方向上取向几率增大的现象,这种现象叫 做择优取向。这种组织结构及规则聚集排列状态类似于天然纤维或织物的结 构和纹理,故称之为织构。织构测定在材料研究中有重要作用。

1)抗拉强度 2)屈服点

3)屈强比

b s 硬化指数 n 7)厚向异性指数 r

8)平面异性指数 r

板料成形性能的主要参数

金属材料的力学性能包括强度、硬度、塑性、韧性、耐 磨性和缺口敏感性等。他们主要取决于材料的化学成 分、组织结构、冶金质量、残余应力及表面和内部缺陷 等内在因素,但在外在因素如载荷类型、应力状态、温 度、环境介质等对材料的力学性能影响也很大。在生产 中普遍应用的、最基本的常规力学性能试验有拉伸、硬 度、压缩、弯曲、剪切、冲击、扭转及高温持久强度、 蠕变、松弛试验等 在材料的力学性能参数中,屈服强度σs、屈服比 σs/σb、伸长率δ等强度指标与塑性指标,可用来表示 材料的基本成形性能。

常见金属材料的平均R值

锌合金(Zinc Alloys) 热轧钢板(Hot-rolled steel) 冷轧沸腾钢板(Cold-rolled rimmed steel) 0.4-0.6 0.8-1.0 1.0-1.4

冷轧铝镇静钢板(Cold-rolled aluminum-killed steel)1.4-1.8 铝合金(Aluminum alloys) 铜(Copper and brass) 0.6-0.8 0.6-0.9 3.0-5.0 0.9-1.2 0.9-1.2

6.4 厚向异性系数

厚向异性系数r(也叫塑性应变比r,简称r值)是评定板 料压缩类成形性能的一个重要参数。r值是板料试件单向拉伸 试验中宽度应变w与厚度应变t之比,即:

r=εw/εt

R值的计算

假设轧制方向就是板材的长度方向

ln( w0 ) w= w f R90 = t ln( t0 ) tf

6.6 成形极限曲线(图) FLC or FLD

变形板料中的一点应变状 态,可以通过一点的两个主 应变(1, 2 )来确定,通 过实验,求得一种材料在各 H 种应力应变状态下的成形极 限点,把这些点标注到以主 应变(工程应变或对数应 变)为坐标轴的直角坐标系 中并联成线,就是该材料的 成形极限曲线(Forming Limit Curve)或成形极限图 (Forming Limit Diagram)

钛合金()(Titanium alloys)

不锈钢(Stainless steels) 高强低合金钢(High-strength low-alloy steels)

平面各向异性的由来

织构的概念: 1)晶体学织构 2)变形织构 单晶体在不同的晶体学方向上,其力学、电磁、光学、耐腐蚀、磁学甚 至核物理等方面的性能会表现出显著差异,这种现象称为各向异性。多晶体 是许多单晶体的集合,如果晶粒数目大且各晶粒的排列是完全无规则的统计 均匀分布,即在不同方向上取向几率相同,则这多晶集合体在不同方向上就 会宏观地表现出各种性能相同的现象,这叫各向同性。

6.3 应变(加工)硬化指数

硬化指数n(n值)是评定板料伸长类成形性 能的一个重要参数。 n值大的材料,在同样的变形程度下,真实应力增加

的要多。在伸长类变形过程中可以使变形均匀化,具有扩 展变形区,减少毛坯的局部变薄和增大极限变形参数等作 用。 硬化指数n的数值,可以根据拉伸试验结果所得的硬化 曲线,也可以利用具有不同宽度的阶梯形拉伸试样所做的 拉伸试验结果,经过一定的计算求得。

1

破坏

E

A

F

O

2

板料成形中的主要缺陷出现在FLD的不同位置

方盒拉深成形中主要缺陷出现在FLD的不同位置

6.7 冲压工艺性能试验

杯突试验(Erichsen试验) 冲杯试验(Swift拉深试验) 锥杯试验(福井试验) 方板对角拉伸试验(吉田试验,拉皱试 验)

1)杯突试验

杯突试验(Erichsen试验)如图1 所示。试验时,90mm×90mm的 试样或宽度90mm的条料试样放 在凹模与压边圈之间压死(压边 力取10kN),测出试件刚好破裂 时的凸模压入深度IE。杯突试验 是模拟胀形工艺,所以试验值IE 可作为材料的胀形成形性能指 标。IE值大,胀形成形性能好。

图1 杯突试验 1-凸模 2-凹模 3-压边圈 4-试样

杯突试验的试件(OSU)

杯突试验的试件(清华)

2)冲杯试验

冲杯试验(也叫Swift拉深试 验、LDR试验),是采用 φ50mm的平底凸模将试样拉深 成形(图2)。试验过程中,采 用逐级增大试件直径Do的办 法,测定杯体底部不被拉破而 又能将凸缘全部拉入凹模的最 大直径Domax,并用下式计算极 限拉深比(LDR)作为拉深成 形性能指标。

6.1 板料成形性能的重要意义

1996年,中国钢材产量跃居世界第一位(1亿吨) 2003年,中国钢材产量连续7年保持在世界第一位(2亿吨) 2006年,中国钢材产量将达到3亿吨 中国钢材: $300/吨 外国钢材: $500/吨 消耗能源2A/吨 消耗能源 A/吨

钢铁大国 钢铁强国

产品质

成形用钢板的质量

w,t 代表宽度和厚度尺寸 下标0 代表初始尺寸 下标f 代表变形后的尺寸

厚向异性系数的表达

板平面中最主要的三个方向是与轧制方向呈 0°、45°和90°,相应地用r0、r45和r90表 示。由于不同方向上测得的数值是变化的, 板料的厚向异性系数常用平均值r表示

R值对成形的影响

板料r值的大小,反映板平面方向与厚度方向应变能力的 差异。 r=1时,为各向同性; r≠1时,为各向异性。 当r>1,说明板平面方向较厚度方向更容易变形。r 值与板料中晶粒的择优取向有关,本质上是属于板料各向 异性的一个量度。 r值与冲压成形性能有密切的关系,尤其是与拉深成形性 能直接相关。板料的r值大,拉深成形时,有利于凸缘的 切向收缩变形和提高拉深件底部的承载能力。 大型覆盖件成形,基本上是一种拉深与胀形相结合的复合 成形,当拉深变形的成分占主导地位时,板材r值大,成 形性能好。