固体干燥3-干燥速率与干燥过程计算

干燥动力学实验

2

Xc

ln

X X

c 2

0.08ln 0.08 0.04

NA

1 2 5

解得: 1 1.33h 2 3.67h

2019/10/25

第 7 章 固体干燥

X3 X2 XC X1

X 17

(2)

2

GC XC ln XC A NAC X2

GC XtC X A NAC

影响 Xtc 的因素: 临界含水中包含物料内部的非结合水。 (1)物料粒度小,Xtc 小,在其它干燥条件相同,若物料分散越细,

恒速阶段去除的非结合水越完全,则临界含水量XC越少;

(2)NAC 小, Xtc 小。若恒速阶段干燥速率越快,则可能有更多的内

部非结合水来不及去除,临界含水量Xc就越多。

4、空气条件t、H、u对NAC、XC、X*的影响

3

2 ln X c ln 0.08

X2

0.04

NA

3 3 2

3 2 2 2 2 3.67 7.34h

2019/10/25

X3 X2 XCX1

第 7 章 固体干燥

X

18

【7-14】现将25℃,湿度为0.01kg/kg绝干气的空气在预热器中升 温至90 ℃后进入一干燥面积为48㎡的常压绝热干燥器,将 1500kg湿物料从含水量为18%(湿基)降至1.5%(湿基)。 已知物料的临界含水量XtC=0.1kg/kg绝干料,平衡含水量X* =0.01kg/kg绝干料,恒定干燥条件下测得恒速阶段干燥速率 为2.2kg/(㎡·h),降速干燥阶段干燥速率与自由含水量呈直线 变化。求:

22.4 273 70 0.0103 22.4 273 70

固体物料干燥——干燥速率

2.平衡水分和自由水分

一定干燥条件下,按能否除去,分为平衡水分与自由水分。 平衡水分:低于平衡含水量 X* 的水分,是不可除水分。 自由水分:高于平衡含水量 X* 的水分,是可除水分。

干燥过程:当湿物料与不饱 和空气接触时,X 向 X* 接近, 干燥过程的极限为 X*。物料 的 X* 与湿空气的状态有关, 空气的温度和湿度不同,物 料的 X* 不同。欲使物料减湿 至绝干,必须与绝干气体接 触。

由于物料预热段很短,通常将其 并入恒速干燥段; 以临界湿含量 Xc 为界,可将干 燥过程只分为恒速干燥和降速干 燥两个阶段。

设物料的初始湿含量为 X1 ,产 品湿含量为 X2: 当 X1>Xc 和 X2<Xc 时,干燥有 两个阶段; 当 X1<Xc , X2>Xc 时,干燥都 只有一个阶段,即恒速干燥段。

干燥任务四

干燥动力学

1.明确结合水分与非结合水分, 平衡水分和自由水分概念; 2.用干燥曲线和干燥速率曲线指导 干燥实践; 3.比较常见固体材料临界含水量。

第二节干燥相平衡关系及干燥速率 湿物料水分含量的表示方法 湿物料是绝干固体与液态湿分的混合物。 湿基含水量 w:水分在湿物料中的质量百分数。

临界湿含量(Critical moisture content)

Xc 决定两干燥段的相对长短,是确定干燥时间和干燥器尺寸的基础数 据,对制定干燥方案和优化干燥过程十分重要。

物 品种 粘土 料 厚度mm 6.4 速度m/s 1.0 空气条件 温度℃ 37 相对湿度% 0.10 临界湿含量 kg水/ kg干料 0.11

干燥曲线和干燥速率曲线 干燥曲线:物料含水量 X 与干燥时间 的关系曲线。 预热段(Pre-heat period): B A 预热段 初始含水量 X1 和温度 t1 变 为 X 和 tw。物料吸热升温 C 降速段 以提高汽化速率,但湿含 Xc D 恒速段 量变化不大。 恒速干燥段 D (Constant-rate period): tw 物料温度恒定在 tw , X~ C B A 变化呈直线关系,气体传 给物料的热量全部用于湿 干燥时间 份汽化。

干燥速度和干燥时间

U C

Q Ar

t

r

t

kH

H

H

1

GC X1 X 2 r At t

GC X1 X 2 AkH H H

3)影响恒速干燥的因素

•空气流速的影响 •空气湿度的影响 •空气温度的影响

2、降速干燥时间的计算

2

Gc A

XX21

dX U

不论干燥曲线如何,都可用图解积分法

当干燥曲线为直线或近似直线时

U kX X X

1)利用干燥速度曲线进行计算

U GC dX

Ad

分离变量积分

0, X X1 1, X X2

1

0 d

GC A

XX21

dX U

1

GC AUC

X1

X2

2)用对流传热系数或传质系数进行计算

Q At tw

水分由表面汽化的速率

G kH AH H

汽化所需热量 Q kH AH H r

2)自由水分 在干燥过程中所能除去的超出平衡水分的那一部分水分。

2、结合水分和非结合水分

结合水分:与物料之间有物理化学作用,因而产生的蒸汽压 低于同温度下纯水的饱和蒸汽压。 包括溶涨水分和小毛细管中的水分 。难于除去

非结合水分 :机械地附着在物料表面, 产生的蒸汽压与纯 水无异。 包括物料中的吸附水分和大孔隙中的水分。 容易除去。

U GC dX

Ad

ABC段表示干燥第一阶段,BC段为恒速干燥阶段, AB段为物料的预热阶段,但此段所需的时间很短,一般并 入BC段内考虑 水量 的减小而降低,称为降速干燥阶段。

两个干燥阶段之间的交点称为临界点。与该点对应的物 料含水量称为临界含水XC。

kX

UC 0 X X

干燥速率与干燥过程计算

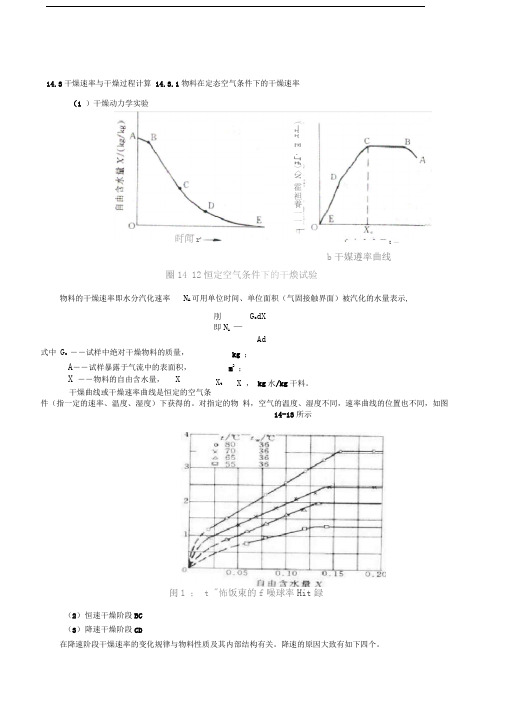

14.3干燥速率与干燥过程计算 14.3.1物料在定态空气条件下的干燥速率(1 )干燥动力学实验b 干媒遵率曲线圈14 12恒定空气条件下的干煥试验物料的干燥速率即水分汽化速率N A 可用单位时间、单位面积(气固接触界面)被汽化的水量表示,刖 G c dX 即N A —Ad式中 G c ――试样中绝对干燥物料的质量,A ――试样暴露于气流中的表面积, X ――物料的自由含水量, X干燥曲线或干燥速率曲线是恒定的空气条件(指一定的速率、温度、湿度)下获得的。

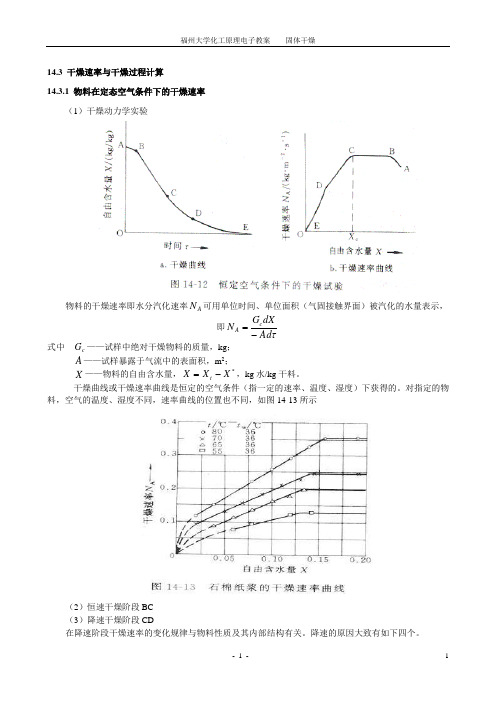

对指定的物 料,空气的温度、湿度不同,速率曲线的位置也不同,如图 14-13所示闺1 ; t "怖饭束的f 噪球率Hit 録(2) 恒速干燥阶段BC (3) 降速干燥阶段CD在降速阶段干燥速率的变化规律与物料性质及其内部结构有关。

降速的原因大致有如下四个。

X tkg ; m 2;X , kg 水/kg 干料。

时闻r(-rr E ・Jf )<N霍袒養一一X —①实际汽化表面减少;②汽化面的内移;③平衡蒸汽压下降;④固体内部水分的扩散极慢。

(4)临界含水量固体物料在恒速干燥终了时的含水量为临界含水量,而从中扣除平衡含水量后则称临界自由含水量X C (5)干燥操作对物料性状的影响1432间歇干燥过程的计算14.3.2.1恒速阶段的干燥时间i如物料在干燥之前的自由含水量阶段,恒速阶段的干燥时间1由N A X1大于临界含水量则干燥必先有一恒速阶段。

忽略物料的预热G c dX积分求出。

Ad1dG cAXC dXX1N A因干燥速率N A为一常数,G c1A 速率N A由实验决定,也可按传质或传热速率式估算,即X c N AN A S(H w H) —(t t w)「wH w为湿球温度t w下的气体的饱和湿度。

传质系数k H的测量技术不如给热系数测量那样成熟与准确,在干燥计算中常用经验的给热系数进行计算。

气流与物料的接触方式对给热系数影响很大,以下是几种典型接触方式的给热系数经验式。

14.3 干燥速率与干 燥过程计算.

福州大学化工原理电子教案固体干燥14.3 干燥速率与干燥过程计算14.3.1 物料在定态空气条件下的干燥速率(1)干燥动力学实验物料的干燥速率即水分汽化速率NA可用单位时间、单位面积(气固接触界面)被汽化的水量表示,即NA=式中 Gc——试样中绝对干燥物料的质量,kg; GcdX -AdτA——试样暴露于气流中的表面积,m2;X——物料的自由含水量,X=Xt-X*,kg水/kg干料。

干燥曲线或干燥速率曲线是恒定的空气条件(指一定的速率、温度、湿度)下获得的。

对指定的物料,空气的温度、湿度不同,速率曲线的位置也不同,如图14-13所示(2)恒速干燥阶段BC(3)降速干燥阶段CD在降速阶段干燥速率的变化规律与物料性质及其内部结构有关。

降速的原因大致有如下四个。

- 1 - 1福州大学化工原理电子教案固体干燥①实际汽化表面减少;②汽化面的内移;③平衡蒸汽压下降;④固体内部水分的扩散极慢。

(4)临界含水量固体物料在恒速干燥终了时的含水量为临界含水量,而从中扣除平衡含水量后则称临界自由含水量XC(5)干燥操作对物料性状的影响14.3.2 间歇干燥过程的计算14.3.2.1 恒速阶段的干燥时间τ1如物料在干燥之前的自由含水量X1大于临界含水量Xc,则干燥必先有一恒速阶段。

忽略物料的预热阶段,恒速阶段的干燥时间τ1由NA=GcdX积分求出。

-Adττ1GcXCdX dτ=-⎰0A⎰X1NA因干燥速率NA为一常数,τ1=GcX1-Xc ⨯ANA速率NA由实验决定,也可按传质或传热速率式估算,即NA=kH(Hw-H)=αrw(t-tw)Hw为湿球温度tw下的气体的饱和湿度。

传质系数kH的测量技术不如给热系数测量那样成熟与准确,在干燥计算中常用经验的给热系数进行计算。

气流与物料的接触方式对给热系数影响很大,以下是几种典型接触方式的给热系数经验式。

(1)空气平行于物料表面流动(图14-16a)α=0.0143G0.8kW/m2·℃式中G为气体的质量流速,kg/(m2·s)。

干燥速率与时间计算

d GC dX

UC A

d GC dX UA

2

GC A

X2 dX U X c

τ1 d GC XC dX

0

UC A X1

1)图解积分法:U与X不呈 线性关系:

图解积分法求干燥时间

2)解析计算法:U与

(X1

XC)

U K(X X )

2

GC A

X2 Xc

dX K(X X)

GC AK

ln

Xc X2

X X

干燥时间 =1+ 2

干燥技术 ---干燥速率和时间计算

干燥

1. 干燥曲线与干燥速率曲线

通过实验测定干燥曲线 X —(时间)曲线

AB段:预热阶段,空气的部分热量用于 加热物料,时间很短;

BC段:恒速干燥阶段,物料的干燥速率恒定, 取决于物料表面水分汽化速率,和物料 本身性质关系不大;

CE段:降速干燥阶段,干燥速率随物料含 水量减少而降低,取决于水分在物 料中的迁移速率

C点: 临界点,对应的含水量为 临界含水量

干燥

1. 干燥曲线与干燥速率曲线

干燥速率U:单位时间,单位干燥面 积上气化的水分质量。

U dW GC dX

Ad

Ad

负号含义:表示物料含水量随干燥时

间的增加而减少。

干燥

2. 干燥时间计算

(1)恒速阶段的干燥时间

(2)降速阶段干燥时间

U GCdX

Ad

干燥速率与干燥过程计算

、 、 ——气体的密度、粘度和普朗特数。

14.3.2.2降速阶段的干燥时间

当 时, ↓, ↓,此阶段称为降速干燥阶段,物料从 减至 ( )所需时间 为

若有 的干燥数据可用数值积分法或图解积分法求 ,或假定在降速段 与物料的自由含水量 成正比,即采用临界点C与平衡水分点E所连结的直线CE(图中红色虚线)来代替降速段干燥速率曲线CDE,即 ,式中 ——比例系数,kg/(m2·s· ),即CE直线斜率,

kW/m2·℃

式中 为气体的质量流速,kg/(m2·s)。

上式的试验条件为 kg/(m2·s),气温 ℃。

(2)空气自上而下或自下而上穿过颗粒堆积层(图14-16b)

式中 ——气体质量流速,kg/(m2·s);

——具有与实际颗粒相同表面的球的直径,m;

——气体粘度,Pa·s。

(3)单一球形颗粒悬浮于气流中(图14-16c)

∵ ;∴

当物料干燥至 ,干燥仍由恒速和降速两阶段组成,由于干燥操作条件不变,即 值不变,所以干燥时间 为:

(2)由(1)小题可知,物料干燥至 时,所需干燥时间大于2.5h,为缩短干燥时间,可以提高湿空气的温度;因为湿空气温度提高, 、 、 等其他条件不变,那么影响干燥时间的参数只有

∵ 其中

从上式可以看出,干燥介质温度提高,使得干燥速率提高从而缩短干燥时间;

干燥过程是气、固两相的热、质同时传递过程,所以对过程设备进行数学描述时,必须列出物料衡算式、热量衡算式、气固相际传热及传质速率方程式,气固相界面参数还与物料内部的导热和扩散情况有关,其确定将变得十分复杂。固此还必须同时列出物料内部的传热、传质速率方程式。物料内部的传热、传质与物料的内部结构、水分与固体的结合方式、物料层得厚度等众多因素有关,要定量地写出这两个特征方程式是非常困难的。干燥问题之所以至今得不到较圆满的解决,原因之一就在于物料内部的传递过程难以弄清。

化工原理干燥-3

● 缺点: ① 热效率低; ② 设备占地面积大、设备成本费高; ③ 粉尘回收麻烦,回收设备投资大。

10.6.2 干燥器的选择

(1)选择干燥器需要考虑的问题 ① 被干燥物料的性质; ② 湿物料的干燥特性 ; ③ 处理量; ④ 回收问题; ⑤ 能源价格、安全操作和环境因素。

26

(2)干燥器选择步骤 ① 根据湿物料的形态、干燥特性、产品的要求、处理量和以及 所采用的热源为出发点,进行干燥实验,确定干燥动力学和传 递特性; ② 确定干燥设备的工艺尺寸,结合环境要求,选择出适宜的干 燥器型式; ③ 若几种干燥器同时适用时,要进行成本核算及方案比较,选 择其中最佳者。

◆ 厢式干燥器的主要缺点: 物料得不到分散,干燥时间长; 若物料量大,所需的设备容积也大; 工人劳动强度大; 热利用率低; 产品质量不均匀。

16

(2)气流式干燥器 结构:

17

优点: ① 气、固间传递表面积很大,体积传质系数很高,干燥速率大; ② 接触时间短,热效率高,气、固并流操作,可以采用高温介质, 对热敏性物料的干燥尤为适宜; ③ 由于干燥伴随着气力输送,减少了产品的输送装置; ④ 气流干燥器的结构相对简单,占地面积小,运动部件少,易于 维修,成本费用低。

(1)厢式干燥器(盘架式干燥器)

原理:主要是以热风通过湿物料 的表面,达到干燥的目的。

13

厢式干燥器中的加热方式有两种: 单级加热

多级加热

14

H /(kg kg-1) H /(kg kg-1)

等φ线

C

C2

B3

A C1

B2

B

B1

0

t /℃

具有中间加热的干燥过程

采用废气循环法

等φ线 C

M

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 非等焓干燥过程 • 实际干燥过程:

ìDq > 0

îíQ损 > 0

Þ G2 (cpm1q2 - cpm2q1 ) > 0

• a、则I2<I1 • 如BD线

• 若t2不变 • HD<HC • ÞV增多

• b、若Q补>0 • 则I2>I1, 如BE线 • 若t2不变 • HE>HCÞV减少 • 求解

的) • H1 = H0 • Q损可求取,一般 Q损= 5~10%Q

• q2:实验或经验确定

• t1:选定

ì选择:t 2或j 2

求解V和Q补

Þ

ïí* 选择:Q补(Q补

=

0)或(H

2、j

2、t

)中的一个

2

ïî须对干燥过程进行简化 ,因空气出口状态不确 定)

求解V和(H

2、j

2、t

)中的另一个

2

(1)理想干燥器 (理想干燥过程,绝热干燥过程)

NA

= - GC dX

A × dt

=

KX( X

- X*)

ò ò •

•

其中:KX为系数,即CE直线的斜率 积分上式, t2 dt = GC XC dX

KX

=

(NA )恒 XC - X *

0

AK X X2 X - X *

t2

=

GC ( X - X *) A(N A)恒

ln

XC X2

-

X X

* *

三、连续干燥过程的数学描述

• b、废气带走的热量:V×I2 • c、干燥器的热损失:Q损

(3)干燥器内总热量衡算式

VI1 + GCcpm1q1 + Q补 = VI2 + GCcpm2q2 + Q损 Þ Q补 = V(I2 - I1)+ GCcp(m q2 - q1)+ Q损

5、干燥的设计型计算

• 计算命题

• 已知:GC 、q1 、X1 、X2(干燥任务规定

• 如气流干燥、流化床干燥:XC很低

• XC也可以指导确定干燥条件

• 比如对热敏性物料,要使干燥处于恒速段

(θ=tW)

• 或在恒速段采用高温气体,在降速段采用 低温气体

注意

• (1)许多食品和农产品根本没有明显的恒速干燥阶 段

• 如:多孔性物质:降速段只有CD段; • 无孔吸水性物质:无等速段,降速段只有DE段

• 还与空气状态(t、H、u)有关 • 故临界含水率必须由实验确定 • 如:无孔吸水性物质的XC>多孔物料

有关XC的……

• 物料厚度↗,XC↗ • 空气温度高,H低,则(NA)恒↗ • 物料表面板结,XC↗ • 提前进入降速阶段

• XC↗,进入降速段愈早 • 同样干燥任务的时间愈长

措施

• 降低厚度,加强对物料的搅拌,XC↘ • 同时可增加干燥面积

Q3 = VcpH1(t2 - t1) 废气离开干燥器带走的 热量

• 干燥器内热量的有效利用程度 • Þ 干燥过程的经济性

• 热效率的定义: h = Q1 + Q2

Q + Q补

• 若Q补=Q损=0

h = VcpH1 (t1 - t2 ) = (t1 - t2 )

VcPH1 (t1 - t0 ) (t1 - t0 )

NA

=

dW

Adt

= - GCdX

A× dt

• 且 dW=-GCdX

3、干燥曲线与干燥速率曲线:

• 目前对干燥机理的研究还不够充分,因此干 燥速率的数据多半取自实验

• 实验是在大量空气、少量湿物料,在一定空 气状态下(t、H一定,u >3m/s)的进行

• 可以得到两个曲线:

• 干燥曲线:X和物料表面温度θ~干燥时间τ

气量,即

•

l= 1 = 1

H2 - H1 H2 - H0

• l只与空气的最初和最终温度有关,而与干燥 过程所经历的途径无关

• V与l均为干空气用量,实际空气(新鲜空气) 用量L • 而其体积 V’ = V×uH m3湿空气/h

3、预热器的热量衡算

6、干燥过程的热效率

Q补 + Q = Q1 + Q2 + Q3 + Q

Q补 + Q = Q1 + Q2 + Q3 + Q

其中

Q1 = W (r0 + cpvt2 - cP1q1) 水分气化并由进口的水 Þ出口汽所需的热量 Þ 直接用于干燥

Q2 = GCcpm2 (q2 -q1) 物料温度升高带走的热 量....为达到规定含水量必须

• 其间NA为常数

• 利用临界水分XC下的干燥速率NA

•

有:

( N A )恒

= - GC dX

A × dt

ò ò •

•

变量分离并积分: 得

t dt

0

= - GC (N A)恒 A

XC dX

X1

t1

=

- GC (N A)恒

(X A

1

-

X

)

C

2、降速干燥阶段

• 当X<XC,干燥进入降速段,NA逐渐下降 •有

• 对总物料做衡算:G1 = G2 + W • 对绝干物料做衡算:

• GC = G1(1-w1) = G2(1-w2)

• w2:往往为生产工艺要求

• w1:上一工段已知

•

故产品量:

G2

=

G1

1 1

-

w1 w2

• 水分蒸发量:

W

= G1 - G2

=

G1

w1 - w2 1 - w2

= G2

w1 - w2 1 - w1

• (2)降速段的NA与物料本身特性关系很大 • 物料的厚度或直径越大, NA 越小

• (3)物料温度的变化 • 降速阶段空气传给湿物料的热量已大于水

分汽化所需热量

• 物料温度不断提高 Þ 最终θ≈t

• (4)降速段干燥的水分 • 为剩余的非结合水和一部分结合水

降速段干燥的特点

• (5)降速段的NA与物料本身特性关系很大,而 与空气的性质关系不大

• 提高NA的关键 • 不再是改善干燥介质的条件 • 而使提高物料内部湿分扩散的速度

• 措施:? • 提高物料的温度 • 减小物料的几何尺寸:打散、破碎、切短

4、临界含水率XC:

• XC的确定是计算干燥速率所必须的 • 恒速段干燥的水分为X1-XC;而降速段干燥的水分

为XC –X*

• 临界含水率XC不仅与物料的特性(物性、尺寸、 厚度)有关

• 忽略热损失

• 加入预热器的热量为: • Q = V(I1 - I0)=Vcpm(t1-t0)

4、干燥器的热量衡算

• (1)进入干燥器的热量:

• a、空气进干燥器带入的热量V×I1 • b、湿物料进干燥器带入的热量GCcpm·θ1 • c、干燥器中补充的热量:Q补

• (2)出干燥器的热量

• a、产品G2带走的热量: GCcpm·θ2

化的速率 • NA取决于表面汽化速度? • 表面始终被非结合水充分润湿 • 故恒速段干燥速率为定值——(NA)恒 • (NA)恒仅与空气状态有关,而与物料无关

恒速干燥阶段

• 空气给予物料的热量几乎全部用于蒸发物 料的水

• 物料很少升温 • 热效率高 • 此阶段干燥的是非结合水分

• 物料表面温度近似等于空气的湿球温度

ìW = GC ( X1 - X 2 ) = V (H2 - H1 ) îíVI1 + GCC q pm1 1 + Q补 = VI2 + GCcpm2q2 + Q损

• c、等温过程: • 如BF线

实际干燥过程的 物料横算和热量衡算

• W=GC(X1-X2)=V(H2-H1)

VI1 + GCcpm1q1 + Q补 = VI2 + GCcpm2q2 + Q损

(2)空气用量:

• 计算基准 • 由湿物料蒸发的水分量全部所带走,可得 • W =V(H2-H1) • V:干空气的质量流量,kg/h

ÞV = W = W H2 - H1 H2 - H0

• 因进出预热器空气的湿度不变:H1=H0 • 令V/W=l称为比空气用量

• 其意义是从湿物料中汽化1kg水所需的干空

• 定义:干燥过程中物料汽化的水分都是在 表面汽化阶段除去的

• 且Q损=0,Dq=0,Q补=0

• 则干燥器内气体传给物料的热量

• Þ汽化水分所需潜热

• Þ进入气相VI1=VI2

• ÞI1=I2

……等焓过程

理想干燥过程的操作线

则Þ

ïì A ïîíB

¾¾® B点:等湿升温 ¾¾® C点:等焓降温增湿

(2)实际干燥器(实际干燥过程):

14.4

干燥速率与 干燥过程计算

一、物料在定态空气条件下 的干燥速率

• 我们所研究的干燥速率,是在恒定干燥条 件下得到的

• 1、恒定干燥条件: • 干燥介质(空气)的温度、相对湿度,流

过物料表面的速度、与物料的接触方式以 及物料的尺寸或厚度不变

2、干燥速率

• 即单位时间内在单位干燥面积上汽化的水 分量,即

• (2)当干燥速率曲线形状呈现急剧转变时,食品材 料可能有不止一个临界含水率

• 与由于组织或化学变化而导致干燥机理变化有关

二、恒定干燥条件下干燥时间的计算

• 干燥时间的计算 • 可以根据相同条件下测定的干燥速率曲线

以及干燥速度的定义式求取

• 也可用对流传热系数或传质系数进行计算

1、恒速干燥阶段:

• 定态过程 • 考察方法: • 欧拉法:取一设备微元(垂直于气流运动