第九章 钢的热处理原理 第3节 钢在冷却时的转变 第3讲

合集下载

钢的热处理原理

钢的热处理原理

§1热处理概述

定义:

T(℃) T加

保温

t

热处理工艺曲线

t(h)

目的及重要性:

大型铸钢件的热处理炉

真空淬火炉

改善材料的组织结构 提高性能 提高工件使用寿命 减低成本

分类:

热处理

普通热处理(四火:退火、正火、淬火、回火 ) 表面热处理 (表面淬火、化学热处理)

§2 钢在加热时的转变

相变的热滞现象

M的性能

硬度:与wc(%)有关

钢在冷却时的转变

板条状M: 强度高、有一定的塑性和韧性

片状M 硬而脆

过冷奥氏体等温转变曲线

➢ TTT曲线的建立

(以金相硬度法为例)

制成金相试样并奥氏体化 分组快冷至A1以下不同温度保温

每隔一定时间取出一试样水淬 观察显微组织(辅以硬度测定)

确定相变点 连接具有相同意义的点

40~45 45~55

下贝氏体 500 ×

性能 综合性能差(强、 塑、韧)

韧性好、综合性能好

钢在冷却时的转变

过冷奥氏体等温转变(共析钢)

➢ 马氏体转变(低温转变)

温度范围: 230 ~ -50℃(Ms~Mf) 转变特征:非扩散型转变 转变过程:

A

fcc 0.77%C

快速共格切变 50m/s

钢在冷却时的转变

➢ 共析钢 C 曲线简介

点、线、面分析 关于孕育期(τ)

过冷奥氏体等温转变曲线

➢ 影响TTT曲线(C 曲线)的因素

含碳量的影响 合金元素的影响 加热条件的影响

钢在冷却时的转变

钢在冷却时的转变

用过冷奥氏体等温转变曲线分析钢的连续转变过程

△T1 △T2

a2 a3

§1热处理概述

定义:

T(℃) T加

保温

t

热处理工艺曲线

t(h)

目的及重要性:

大型铸钢件的热处理炉

真空淬火炉

改善材料的组织结构 提高性能 提高工件使用寿命 减低成本

分类:

热处理

普通热处理(四火:退火、正火、淬火、回火 ) 表面热处理 (表面淬火、化学热处理)

§2 钢在加热时的转变

相变的热滞现象

M的性能

硬度:与wc(%)有关

钢在冷却时的转变

板条状M: 强度高、有一定的塑性和韧性

片状M 硬而脆

过冷奥氏体等温转变曲线

➢ TTT曲线的建立

(以金相硬度法为例)

制成金相试样并奥氏体化 分组快冷至A1以下不同温度保温

每隔一定时间取出一试样水淬 观察显微组织(辅以硬度测定)

确定相变点 连接具有相同意义的点

40~45 45~55

下贝氏体 500 ×

性能 综合性能差(强、 塑、韧)

韧性好、综合性能好

钢在冷却时的转变

过冷奥氏体等温转变(共析钢)

➢ 马氏体转变(低温转变)

温度范围: 230 ~ -50℃(Ms~Mf) 转变特征:非扩散型转变 转变过程:

A

fcc 0.77%C

快速共格切变 50m/s

钢在冷却时的转变

➢ 共析钢 C 曲线简介

点、线、面分析 关于孕育期(τ)

过冷奥氏体等温转变曲线

➢ 影响TTT曲线(C 曲线)的因素

含碳量的影响 合金元素的影响 加热条件的影响

钢在冷却时的转变

钢在冷却时的转变

用过冷奥氏体等温转变曲线分析钢的连续转变过程

△T1 △T2

a2 a3

第九章-3 钢在冷却时的转变-2

二、共析钢过冷A等温转变曲线-C曲线

A1 转变开始

A→P A→B

A

P

(TTT曲线)

转变终了 共析钢:? 过冷A:?

B

Ms

A→学上处于 不稳定状态的 将要发生分解 转变的A

图9-14 共析钢过冷A等温转变曲线(TTT图)

5

TTT曲线与TTA曲线

TTT曲线( C曲线 ):在一定温度下保温 (等温)时,A转变量与等温时间的关系 曲线。用“温度-时间-A转变量”曲线表示 的图形。 TTA曲线( A等温形成图, A化曲线 ): 在一定温度下保温(等温)时,A形成量 与等温时间的关系曲线。用“温度-时间-A 形成量”曲线表示的图形。

7

正在转变区: 2个 转变终了区: 2个

与C曲线有关的3个概念:

鼻温;孕育期;临界冷却速度

1.鼻温: C曲线的“鼻子”对应的温度

(对应孕育期最短的位置)

2.孕育期:开始转变之前所保温的时间

孕育期与A稳定性之间的关系: 孕育期长,A稳定性强 分析:鼻温附近A的稳定性如何? 最不稳定

8

C曲线存在鼻温或呈C形的原因

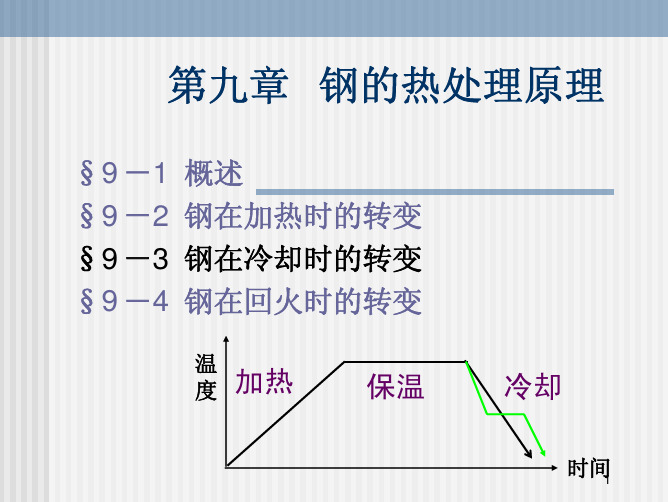

第九章 钢的热处理原理

§9-1 §9-2 §9-3 §9-4 概述 钢在加热时的转变 钢在冷却时的转变 钢在回火时的转变

温 度

加热

保温

冷却

时间 1

§9-3 钢在冷却时的转变

概述 共析钢过冷A的等温转变曲线 影响过冷A等温转变的因素 珠光体转变 马氏体转变 贝氏体转变

2

一 概述

钢的热处理定义 保温

12

扩散型相变

三、影响过冷A等温转变的因素

1.奥氏体成分

(1)含碳量 (2)合金元素含量

2.奥氏体状态 3.应力和塑性变形

钢的热处理课件

热处理的工艺要素是温度和时间。任何热处理过程都是 由加热、保温和冷却三个阶段组成的。因此,要掌握钢的热 处理原理,主要就是要掌握钢在加热和冷却时的组织转变规 律。

温 度 加热 保 温 冷却

0 图3-1 热处理工艺曲线

时间

热处理的任务是通过改变钢材的组织,来改变钢材的性 能,以满足使用要求的。一般都有将钢加热到相变温度以上, 使常温组织变为高温组织--奥氏体。然后在冷却过程中使它 向要求的组织转变。因此,奥氏体在形成过程中,其成份、 晶粒大小等,将直接影响热处理的效果。为此,了解奥体的 形成过程和影响因素是很重要的。 以共析钢为例,说明奥氏体的转变(形成)过程。 其转变过程可归纳为四个阶段。 1.奥氏体(A)晶核的形成 2.奥氏体(A)晶核的长大 3.残余渗碳体(Fe3C)的溶解

② 改善低碳钢的可切削性 。

③ 作为中碳钢的预备热处理(可以替代部分退火热处理)。

三 、淬火

方法: 将钢加热到AC3(亚共析钢)或ACcm(共析钢或过共析钢)以上 30~50℃,保温一定时间使其奥氏体化,然后在冷却介质中迅速 冷却。 目的: 是获得均匀细小的马氏体组织,再经过回火处理,提高钢的 力学性能。 注意: ①淬火的关键是:确定淬火温度和冷却方式。 ②它是最常用的一种热处理,是决定产品质量的关键。

目前应用较广的是气体氮化法。把工件放在专门氮化的炉 子里,加热到500~600℃,同时通入氨气(NH3),氨气加热到 450℃,就分解出活性氨原子,扩散渗入工件表层,形成氮化 层。 氮化的要素是温度和时间,用时间控制渗层厚度。

氮化处理的缺点是:时间长 , 一般要用合金钢 , 所以 成本高。只用于机床中高速传动轴;精密齿轮等。 一般氮化零件的工艺路线为: 锻造→退火→粗加工→调质→精加工→除应力退火→磨 削→氮化→精磨。 3.碳氮共渗 把碳和氮同时渗入零件表层的过程称为氰化 。 根据处理温度的不同分为高温、中温和低温氰化。 4.其它化学热处理方法 (1) 渗铝 目的:是使钢的表面具有高的抗氧化性能。 (2) 渗铬 目的:是增加零件抗蚀性能,还可提高碳钢 的硬度和耐磨性。

钢的热处理原理

钢的热处理原理钢是一种重要的金属材料,广泛应用于工业生产和日常生活中。

钢的性能可以通过热处理来改善,热处理是利用加热和冷却的方式,改变钢的组织结构和性能。

热处理原理是钢材加热至一定温度,然后保温一段时间,最后进行冷却。

下面将详细介绍钢的热处理原理及其影响。

首先,钢的热处理原理包括加热、保温和冷却三个过程。

加热是将钢材加热至一定温度,通常高于其临界温度,使其组织发生相变。

保温是在一定温度下保持一段时间,使组织结构得以稳定。

冷却是以一定速度使钢材迅速冷却至室温,使其组织结构得以固定。

这三个过程相互联系,共同影响着钢材的性能。

其次,热处理原理对钢材的性能有着重要影响。

加热可以改变钢材的组织结构,使其晶粒长大,晶界清晰,提高了塑性和韧性。

保温可以使钢材内部的相变得以充分进行,进一步改善了钢材的组织结构。

冷却的速度和方式也会对钢材的性能产生影响,快速冷却可以得到马氏体组织,提高了钢的硬度。

另外,热处理原理还受到材料成分、加热温度、保温时间和冷却速度等因素的影响。

不同的钢材成分会影响相变温度和组织结构,加热温度和保温时间的选择也会直接影响到钢材的性能。

冷却速度的选择则会影响到钢材的硬度和韧性,不同的冷却方式也会得到不同的组织结构。

总之,钢的热处理原理是通过加热、保温和冷却三个过程,改变钢材的组织结构和性能。

热处理原理对钢材的性能有着重要影响,同时受到材料成分、加热温度、保温时间和冷却速度等因素的综合影响。

因此,在实际生产中,需要根据具体的要求和条件,合理选择热处理工艺参数,以达到最佳的效果。

通过对钢的热处理原理的了解,我们可以更好地掌握钢的性能调控方法,为工业生产提供更好的材料支持。

同时,也可以更好地利用钢材的性能,满足不同领域的需求。

希望本文能够对大家有所帮助,谢谢阅读!。

钢的热处理原理及工艺

6.67 0.89 14.8 0.41 0.02

表明: 相界面向α一侧推移速度比向Fe3C一侧的推移速度快14.8倍。 通常情况下,片状珠光体的α片厚度比Fe3C片厚度大7倍。 所以奥氏体等温形成时,总是α先消失,剩余Fe3C。

3)残余Fe3C溶解

未溶解,这些Fe3C称为残余Fe3C。

也是一个点阵重构和碳的扩散过程。

(1)过冷奥氏体缓慢冷却,分解的过冷度很小,得到 近于平衡的珠光体组织。 (2)冷却速度较快时,可把过冷奥氏体过冷到较低温 度,碳原子尚可扩散,铁原子不能扩散,得到贝氏体组织。 (3)更快速的冷却,奥氏体迅速过冷到不能进行扩散 分解,得到马氏体组织。

Figure 8. TTT Diagram and microstructures obtained by different types of cooling rates

dC

A 长大

∆Cr↔k

dx

∆Cr↔α

2)奥氏体晶格改组

一般认为: ①平衡加热过热度很小时,通过Fe原子子扩散完成晶格改组。

②当加热过热度很大时,晶格改组通过Fe原子切变完成。

2)奥氏体晶核的长大速度

奥氏体晶核向铁素体和渗碳体两侧推移速度是不同的。

780℃时,

v v Fe 3C

C Fe 3C C

α→γ结束后,还有相当数量的Fe3C尚

残余Fe3C溶解

4)奥氏体均匀化

在原来Fe3C部位,C%较高,而原来α部位C% 较低,必须经过适当保温后,奥氏体中的C%才能均 匀。

A 均匀化

共析碳钢A形成过程示意图

1.奥氏体晶核的形成 2.奥氏体晶核的长大 3.残余渗碳体的溶解 4.奥氏体成分的均匀化

第9-10章钢的热处理原理及工艺

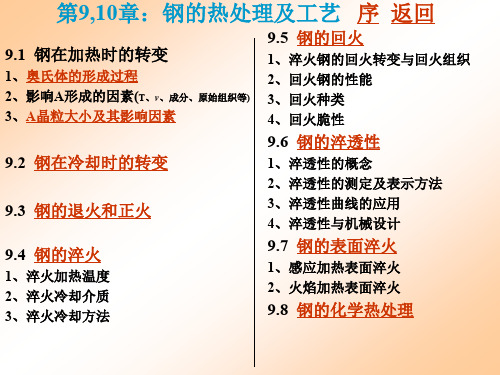

第9,10章:钢的热处理及工艺 序 返回

9.1 钢在加热时的转变

1、奥氏体的形成过程 2、影响A形成的因素(T、v、成分、原始组织等) 3、A晶粒大小及其影响因素

9.5 钢的回火

1、淬火钢的回火转变与回火组织 2、回火钢的性能 3、回火种类 4、回火脆性

9.6 钢的淬透性

9.2 钢在冷却时的转变

1、淬透性的概念

转变终了线

4——T+M;

5——M+少量AR; 6——M+少量AR

Vk

Ms

*对于碳钢而言, 条件3及4也难以得 到B组织。

⑥⑤ ④

③

②

①

时间

图5.24 共析钢的连续冷却速度对其组织与性能的影响

P、B、M相变参见(P244-264)

• 1 P相变—高温相变

• 要点:珠光体形核的本质、领先相、相间沉淀等的机理(解释)----普遍认可 在A晶界上优先形核。

• 普遍被认可的相变机理: 1.1 渗碳体和铁素体均可成为相变的领先相; 1.2 过共析钢以渗碳体为领先相,亚共析钢则为F,共析钢则两相均可; 1.3 过冷度小时以渗碳体为领先相; 过冷度大时铁素体为领先相.

• 因未能直接实验验证,尚无定论。 • 也有人认为P相变是两个共析共生,其出发点是

两相以相界面有机结合、有序配合;彼此间存在晶体学位向关系;相对量上具 有一定的比例关系。认为P是个整合体,P晶核是两相,否认领先相的存在。 其P的形成可描述: • A(贫碳区+富碳区)晶核P(F+Fe3C)P团。

C曲线与CCT曲线的区别: 1、CCT曲线的位置比C曲线靠右下方,过冷A转变的孕育区长,转变温度也低; 2、在高温转变区,连续冷却转变往往得到混合组织,组织晶粒外细内粗,而等温转变的

9.1 钢在加热时的转变

1、奥氏体的形成过程 2、影响A形成的因素(T、v、成分、原始组织等) 3、A晶粒大小及其影响因素

9.5 钢的回火

1、淬火钢的回火转变与回火组织 2、回火钢的性能 3、回火种类 4、回火脆性

9.6 钢的淬透性

9.2 钢在冷却时的转变

1、淬透性的概念

转变终了线

4——T+M;

5——M+少量AR; 6——M+少量AR

Vk

Ms

*对于碳钢而言, 条件3及4也难以得 到B组织。

⑥⑤ ④

③

②

①

时间

图5.24 共析钢的连续冷却速度对其组织与性能的影响

P、B、M相变参见(P244-264)

• 1 P相变—高温相变

• 要点:珠光体形核的本质、领先相、相间沉淀等的机理(解释)----普遍认可 在A晶界上优先形核。

• 普遍被认可的相变机理: 1.1 渗碳体和铁素体均可成为相变的领先相; 1.2 过共析钢以渗碳体为领先相,亚共析钢则为F,共析钢则两相均可; 1.3 过冷度小时以渗碳体为领先相; 过冷度大时铁素体为领先相.

• 因未能直接实验验证,尚无定论。 • 也有人认为P相变是两个共析共生,其出发点是

两相以相界面有机结合、有序配合;彼此间存在晶体学位向关系;相对量上具 有一定的比例关系。认为P是个整合体,P晶核是两相,否认领先相的存在。 其P的形成可描述: • A(贫碳区+富碳区)晶核P(F+Fe3C)P团。

C曲线与CCT曲线的区别: 1、CCT曲线的位置比C曲线靠右下方,过冷A转变的孕育区长,转变温度也低; 2、在高温转变区,连续冷却转变往往得到混合组织,组织晶粒外细内粗,而等温转变的

钢的热处理原理

钢的热处理原理

§1热处理概述

定义:

T(℃) T加

保温

t

热处理工艺曲线

t(h)

目的及重要性:

大型铸钢件的热处理炉

真空淬火炉

改善材料的组织结构 提高性能 提高工件使用寿命 减低成本

分类:

热处理

普通热处理(四火:退火、正火、淬火、回火) 表面热处理 (表面淬火、化学热处理)

§2 钢在加热时的转变

铁素体呈平行扁平状,细小渗碳体条断续分布在铁素体 之间,在光学显微镜下呈暗灰色羽毛状特征。

铁素体呈针叶状,细小碳化物呈点状分布在铁素体中, 在光学显微镜下呈黑色针叶状特征。

40~45 45~55

下贝氏体 500 ×

性能 综合性能差(强、 塑、韧)

韧性好、综合性能好

钢在冷却时的转变

过冷奥氏体等温转变(共析钢)

马氏体转变(低温转变)

温度范围: 230 ~ -50℃(Ms~Mf) 转变特征:非扩散型转变 转变过程:

A

fcc 0.77%C

快速共格切变 50m/s

M

bcc 0.77%C

转变产物:M

马氏体是碳溶于α -Fe中所形成的过饱和间隙固溶体

M的形貌

板条状M

钢在冷却时的转变

片状M(针叶状)

过冷奥氏体连续转变曲线(CCT曲线)

CCT曲线的建立 CCT曲线的分析 与C曲线比较 CCT曲线的应用

转变温度降低,温度区间变大,转变产物—S

v=v3:油冷, a3—开始点 , a3′— 无意义,

转变分段进行,转变产物—T+M+ A′

v=v4:水冷, A在Ms 以前不分解,转变产物— M+ A′

§1热处理概述

定义:

T(℃) T加

保温

t

热处理工艺曲线

t(h)

目的及重要性:

大型铸钢件的热处理炉

真空淬火炉

改善材料的组织结构 提高性能 提高工件使用寿命 减低成本

分类:

热处理

普通热处理(四火:退火、正火、淬火、回火) 表面热处理 (表面淬火、化学热处理)

§2 钢在加热时的转变

铁素体呈平行扁平状,细小渗碳体条断续分布在铁素体 之间,在光学显微镜下呈暗灰色羽毛状特征。

铁素体呈针叶状,细小碳化物呈点状分布在铁素体中, 在光学显微镜下呈黑色针叶状特征。

40~45 45~55

下贝氏体 500 ×

性能 综合性能差(强、 塑、韧)

韧性好、综合性能好

钢在冷却时的转变

过冷奥氏体等温转变(共析钢)

马氏体转变(低温转变)

温度范围: 230 ~ -50℃(Ms~Mf) 转变特征:非扩散型转变 转变过程:

A

fcc 0.77%C

快速共格切变 50m/s

M

bcc 0.77%C

转变产物:M

马氏体是碳溶于α -Fe中所形成的过饱和间隙固溶体

M的形貌

板条状M

钢在冷却时的转变

片状M(针叶状)

过冷奥氏体连续转变曲线(CCT曲线)

CCT曲线的建立 CCT曲线的分析 与C曲线比较 CCT曲线的应用

转变温度降低,温度区间变大,转变产物—S

v=v3:油冷, a3—开始点 , a3′— 无意义,

转变分段进行,转变产物—T+M+ A′

v=v4:水冷, A在Ms 以前不分解,转变产物— M+ A′

金属学与热处理第九章钢的热处理原理

(一)奥氏体成分的影响

•含碳量 •合金元素

(二)奥氏体状态的影响

加热速度越快, 保温时间越短,奥氏体晶粒越小, 成分越不均匀, 未溶的

第二相越多, 则等温转变速度越快, C-曲线左移.

(三)应力和塑性变形的影响

三种典型的转变

•珠光体 (P) 转变: •马氏体 (M) 转变: •贝氏体 (B) 转变:

三.奥氏体晶粒大小及其影响因素 奥氏体对冷却后的钢的组织和性能影响很大.

(一)奥氏体晶粒度 表示方法: 单位面积内晶粒的数目或每个晶粒的平均面积(直径)描述.

三个概念: •起始晶粒度 •本质晶粒度 •实际晶粒度

(二) 影响奥氏体晶粒大小的因素 奥氏体晶粒长大, 晶界的迁移, 本质是原子在晶界的扩散. 1. 加热温度和保温时间 2.加热速度的影响

过冷奥氏体的连续冷却转变曲线 (共析钢) : CCT图

钢种:共析钢 虚线: TTT曲线 实线: CCT曲线

CCT曲线: 过冷奥氏体转变开始线 过冷奥氏体转变终了线 过冷奥氏体转变终止线 Vc’和Vc是不同产物的分界线. Vc: 上临界冷却速度或临界淬火速度. Vc’: 下临界冷却速度.

连续冷却转变过程====无数个温差很小的等温转变过程

二. 影响奥氏体形成速度的因素

(一) 加热温度和保温时间 • 孕育期:

加热速度越快(V2), 孕育期越短,奥氏体开始转变

的温度和转变终了的温度越高.

(二) 原始组织的影响

(三) 化学成分的影响

1.碳 碳含量的提高

2. 合金元素

奥氏体形成速度加快.

•影响碳在奥氏体中的扩散速度. •改变钢的临界点和碳在奥氏体中的溶解度. •合金元素的均匀化.

有F析出区和 B转变区.

数字的意义:例如: 以V2速度冷却

•含碳量 •合金元素

(二)奥氏体状态的影响

加热速度越快, 保温时间越短,奥氏体晶粒越小, 成分越不均匀, 未溶的

第二相越多, 则等温转变速度越快, C-曲线左移.

(三)应力和塑性变形的影响

三种典型的转变

•珠光体 (P) 转变: •马氏体 (M) 转变: •贝氏体 (B) 转变:

三.奥氏体晶粒大小及其影响因素 奥氏体对冷却后的钢的组织和性能影响很大.

(一)奥氏体晶粒度 表示方法: 单位面积内晶粒的数目或每个晶粒的平均面积(直径)描述.

三个概念: •起始晶粒度 •本质晶粒度 •实际晶粒度

(二) 影响奥氏体晶粒大小的因素 奥氏体晶粒长大, 晶界的迁移, 本质是原子在晶界的扩散. 1. 加热温度和保温时间 2.加热速度的影响

过冷奥氏体的连续冷却转变曲线 (共析钢) : CCT图

钢种:共析钢 虚线: TTT曲线 实线: CCT曲线

CCT曲线: 过冷奥氏体转变开始线 过冷奥氏体转变终了线 过冷奥氏体转变终止线 Vc’和Vc是不同产物的分界线. Vc: 上临界冷却速度或临界淬火速度. Vc’: 下临界冷却速度.

连续冷却转变过程====无数个温差很小的等温转变过程

二. 影响奥氏体形成速度的因素

(一) 加热温度和保温时间 • 孕育期:

加热速度越快(V2), 孕育期越短,奥氏体开始转变

的温度和转变终了的温度越高.

(二) 原始组织的影响

(三) 化学成分的影响

1.碳 碳含量的提高

2. 合金元素

奥氏体形成速度加快.

•影响碳在奥氏体中的扩散速度. •改变钢的临界点和碳在奥氏体中的溶解度. •合金元素的均匀化.

有F析出区和 B转变区.

数字的意义:例如: 以V2速度冷却

钢的热处理——钢的冷却转变

第二章 钢的冷却转变

2-1过冷奥氏体恒温转变动力学曲线

冷却方式:

1.等温冷却

把加热到A状态的钢,快速 冷却到低于Ar1某一温度, 等温一段时间,使A发生转 变,然后再冷却到室温。

2.连续冷却

把加热到A状态的钢,以不 同的冷却速度(空冷,随炉 冷,油冷,水冷)连续冷却 到室温。

表45钢经840℃加热后,不同条件冷却后的机械性能

5变形:奥氏体比容最小,马氏体比容最大, 奥氏体转变时体积膨胀,施加拉应力加速 其转变,使“C”曲线左移,施加压应力不 利其转变,使“C”曲线右移。

2.3 过冷奥氏体连续转变动力学

过冷奥氏体连续冷却转变图(又称CCT 图或CT图):综合反映了过冷奥氏体在连续 冷却时的转变温度、时间和转变量之间的关 系(即反映了过冷奥氏体在不同的冷却速度 下转变的转变开始时间、转变终了时间、转 变产物类型、转变量与转变温度、转变时间 的关系)。

一冷却速度对转变产物的影响

当V>Vc 时, A过→M 当V<Vc’时,A过→P 当Vc<V<Vc’时,A过→M+P 实际中由于CCT曲线测量难,可用TTT曲线 代替CCT曲线作定性分析,判断获得M的难 易程度。

二 亚共析钢、过共析钢的连续冷却曲线

(二)非共析钢CCT图分析 1. 亚共析钢CCT图 亚共析钢CCT图与共析钢CCT图有很大的差别,亚共析钢CCT图出现了先共 析F析出区和贝氏体转变区。马氏体转变开始线与等温转变动力学图不同,MS 不再为水平线,而是向右下侧倾斜,这是由于珠光体与贝氏体的转化,使奥 氏体得到富化,而使MS降低的缘故。 35CrMo钢的过冷奥氏体连续转变动力学图,图内有各种产物存在的区域和 各种速度的冷却曲线。冷却曲线终端的小圆圈内数字为转变产物的硬度值, 可为洛氏硬度或维氏硬度。 冷却曲线与转变终 了线交点处的数字为 该产物所占的百分数。 根据各冷却曲线通过 的区域及其与转变终 了线交点处的数字, 就可断定在该冷速下 冷却可得到的转变产 物及其所占的百分数。

热处理原理3节(3.1-3.3冷却转变)

2012-8-5

42

2012-8-5 8

一般将奥氏体转变的体积分 数为1~3%所需要的时间定为 转变开始时间,而把转变的体积 分数为95~98 %所需时间视为 转变终了时间。

2012-8-5 9

2012-8-5

10

共析钢过冷奥氏体等温转变曲线

2012-8-5

11

把各个等温温度下 转变开始和转变终 了时间画在温度一 时间坐标上,并将 所有开始转变点和 转变终了点分别连 结起来,形成开始 转变线和转变终了 线。

2012-8-5 33

应力和塑性变形的影响

奥氏体比容最小,发生转变时总是伴随比容的增大, 尤其是马氏体转变更为剧烈。所以加拉应力促进奥 氏体转变,而在等向压应力下,原子迁移阻力增大, 使C、Fe原子扩散和晶格改组变得困难,从而减慢 奥氏体的转变。 对奥氏体进行塑性变形使点阵畸变加剧并使位错密 度增高,有利于c和Fe原子的扩散和晶格改组。同 时形变还有利于碳化物弥散质点的析出,使奥氏体 中碳和合金元素贫化.因而促进奥氏体的转变。

2012-8-5 14

TTT 分析

(Time Temperature Transformation)

图

2012-8-5

15

1、 四条线:

A1 ;

转变开始线;

转变终了线;

Ms—Mf线

2012-8-5

16

2.四个区:

A1线以上— --- 奥氏体区;

2012-8-5

17

A1线以下、 Ms以上与 转变开始 线之间-- 过冷 奥氏体区

奥氏体成分的影响 奥氏体状态的影响 应力和塑性变形的影响

2012-8-5

28

奥氏体成分的影响

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.3.2贝氏体转变是一个半扩散型相变

贝氏体转变中,铁和合金元素的原子不发生扩散, 只有碳原子发生扩散。

11

6.3.3贝氏体中铁素体的形成是按马氏体的转 变机制来完成的

实验证明,贝氏体相变时也出现表面浮凸,说明 贝氏体转变时F是通过切变机构转变而成的。也出 现惯习面,上贝氏体的惯习面是{111}γ,下贝 氏体的惯习面是{225}γ。 贝氏体中铁素体与母相奥氏体也保持严格的结晶 学位向关系。 350-450℃形成的上贝氏体中F与A存在西山关系: {110}M∥{111}γ 〈110〉M ∥〈211〉γ 250℃形成的下贝氏体中F与A存在K-S关系: {110}M∥{111}γ 〈111〉M∥〈110〉γ

7.4连续冷却转变曲线的应用

从CCT曲线上获得钢真实的临界淬火冷

速Vc;

是制定钢正确的冷却规范的依据; 可以估计淬火以后钢件的组织与性能。

31

1

6.1贝氏体的组织形态

6.1.1上贝氏体(B上)

形成温度:600~350℃ 光学显微镜下:羽毛状

;

电子显微镜下:不连续的、短杆状的渗

碳体分布在板条状铁素体基体上。

亚结构:位错(位错密度比马氏体低2~

3个数量级)。

20μ m

上贝氏体与珠光体及板条马氏体的区别:

素体 含过饱和的碳,其中有位错缠结存在;上 贝氏体铁素体条较宽,其宽度随形成温度 的下降而变细。Fe3C是断续的,短杆状的, 分布在铁素体之间,主轴平行于铁素体条 长轴。 上贝氏体中的铁素体的形态与亚结构和板 条马氏体相似,但位错密度比马氏体低23个数量级,约108-109cm-2。

魏氏组织的形成与钢中的含碳量、奥氏

体的晶粒大小及冷却速度有关

可见形成魏氏组织:①在一定的含碳量范围内;② A晶 粒粗大,越易形成魏氏组织,形成魏氏组织的含碳量的 范围变宽;③冷却速度适中。

魏氏组织对性能的影响:

魏氏组织是一种过热缺陷组织。使得机械性能 下降,尤其是冲击韧性、塑性降低、脆性转化 温度升高,使钢容易发生脆性断裂。 魏氏组织降低钢的机械性能和A晶粒粗化联系在 一起。 对易出现魏氏组织的钢材,应通过控制轧制、 降低终锻温度、控制冷却或改变热处理工艺, 如通过细化晶粒的调质、正火、退火、等温淬 火等来防止或消除魏氏组织。

6.2贝氏体的性能:

取决于其组织状态;而组织形态与其形成 温度有关,随形成温度降低,贝氏体中的铁素 体变细,含碳量增加;渗碳体的尺寸变小,数 量增加,形态由断续的杆状或层状变向细片状 变化。因此,贝氏体的强度,硬度提高。

6.2.1上贝氏体:

硬度低,韧性差,性能不好。 原因:形成温度较高,F晶粒和碳化物颗粒较粗 大,碳化物呈短杆状平行分布在F板条之间,F 和碳化物分布有明显的方向性,使得F条间易产 生脆裂,F条本身也可能成为裂纹扩展的路径。 上贝氏体的机械性能不好,应避免B上组织的形 成。

7.2.2亚(过)共析钢的CCT曲线

亚共析钢曲线特征:有四个转变区。先共析相 的转变区、珠光体转变区、贝氏体转变区和马 氏体转变区。此外,马氏体转变开始线(Ms线) 的右端下降。 原因:由于先共析铁素体的析出和贝氏体转变 使周围奥氏体富碳所致。 过共析钢曲线特征:与共析钢CCT曲线相似, 没有贝氏体转变区,所不同的是有先共析渗碳 体析出区。此外,马氏体转变开始线(Ms线)的 右端升高。 原因:由于先共析渗碳体的析出使周围奥氏体 贫碳所致。

为什么在Ms点以上贝氏体温度范围内,贝氏体

中的铁素体可以通过马氏体机构形成呢? 原因:如图所示,奥氏体中局部含碳量的降低为 贝氏体转变创造了热力学条件。

T0:马氏体相变的 平衡温度;

6.3.4贝氏体中碳化物分布与形成温度有关 对于低碳钢,转变温度较高,得到由板条 铁素体组成的无碳化物贝氏体:少量的间 距较大的铁素体板条+P(M或A/)组成, 如图a)所示。 转变温度较低,处于上贝氏体转变区,得 到羽毛状的上贝氏体,如图b)所示; 转变温度更低,处于下贝氏体转变区,得 到针状的下贝氏体,如图c)所示;

6.4魏氏组织的形成

定义:从奥氏体晶界生长出来的近于平行的或 其它规则排列的针状铁素体或渗碳体加珠光体 组织。

产生条件:

Wc小于0.6%的亚共析钢、和Wc大于 1.2%的过共析钢在铸造、热轧、锻造后 的空冷,焊缝或热影响区空冷,或加热温 度过高并以较快的冷却速度冷却。 形成机制: 魏氏组织中F按切变机构形成,与贝氏体 中铁素体形成机理相似。有表面浮凸现象, 沿一定惯习面({111}γ)并以一定晶体学 位向关系(K-S关系:(111)γ//(110) α,[110]γ//[111]α,)切变共格长大。

6贝氏体(B)转变

贝氏体转变是一种半扩散型的中温转变,

转变温度位于珠光体转变温度之下,马氏 体转变温度之上。 贝氏体:是过冷奥氏体的中温转变产物, 是过饱和的铁素体和碳化物的机械混合物。 贝氏体转变与珠光体转变和马氏体转变有 相似之处,又有不同之处。有扩散兼有切 变。奥氏体向铁素体的晶格改组是通过切 变方式进行的,通过碳原子在铁素体中的 扩散沉淀出碳化物。

7.2 CCT曲线的分析 7.2.1共析钢CCT曲线(最简单) 只有珠光体和马氏体两个转变区,无贝 氏体和先共析相转变区,曲线简单。 V c:上临界冷却速度、临界淬火速度, 是指过冷奥氏体连续冷却过程中不发生 分解,而全部过冷至MS点以下发生马氏 体转变的最小冷速;它与CCT曲线的鼻尖相

切。

消除方法:

7过冷奥氏体连续冷却转变曲线(CCT曲 线)及其应用 研究意义:实际的热加工和热处理过程 并不是等温冷却过程,而是连续冷却过 程,所以要研究过冷奥氏体的连续冷却 转变的过程,要研究CCT曲线。

7.1 CCT曲线的建立 通常用膨胀法、金相法和热分析法 可测定,一般常用膨胀法来测定,速度 快,数据准确。具体过程是将钢试样奥 氏体化→测定不同冷速下的膨胀曲线→ 在膨胀曲线上确定临界点(转变开始点 和转变终了点)→将其连接起来形成了 连续冷却转变曲线。

6.2.2下贝氏体:

强度高,韧性好,具有良好的综合机械性能。 原因:铁素体针细小而均匀分布,所以塑性、 韧性 好;在铁素体内又沉淀析出细小、多量而 弥散分布的ε-碳化物,故具有高密度的位错, 所以强度高。 生产中常采用等温淬火的方法获得下贝氏体组 织。

6.2.3粒状贝氏体:

粒状贝氏体内的小岛起到复相强化的作用,其 强度随小岛所占面积的增多而提高。如图9-56 所示。

6.1.2下贝氏体(B下) 形成温度:350℃~Ms 光学显微镜下:黑色针状或针叶状; 电子显微镜下:在针状的铁素体内分布 着微细的六方点阵的ε-碳化物,碳化物 平行排列并与铁素体长轴成55~65°角。 亚结构:高密度位错,无挛晶存在。 (位错密度比B上中的高)。

10μ m

6.1.3粒状贝氏体(B粒) 一般在低碳钢,低、中碳合金钢中产生; 形成温度:在上贝氏体形成温度以上和奥 氏体转变为贝氏体最高温度(Bs点)以下 的范围内。 金相组织形态:在大块状或针状铁素体内 分布着一些颗粒状小岛。这些小岛高温下 原是富碳奥氏体区,冷却过程中由于冷却 条件和奥氏体的稳定性不同,可形成珠光 体、马氏体,也可以A/的形式保留下来。 如图所示。 容易在连续冷却中获得,如轧后空冷。 7

Vc′:下临界冷却速度,是指过冷奥氏 体连续冷却过程中全部转变为珠光体的 最大冷却速度。

22

•P转变区:

左边一条线 叫过冷A转变 开始线,右 边一条线叫 过冷A转变终 了线,下面 一条线叫过 冷A转变中止 线。

•M转变区:

Ms和Vc线以 下的区域。

• 当V<Vc′时,室温组织:全部为P。 • 当Vc′ < V<Vc时,室温组织为: P+M+残余A。 • 当V>Vc时,室温组织为:M+残余A。

6.3贝氏体转变特点 6.3.1贝氏体转变是一个形核与核长大的过程

需要一个孕育期,上贝氏体的领先相是铁素体, 铁素体晶核首先在奥氏体晶界贫碳区上形成,下 贝氏体的领先相也是铁素体,但由于过冷度大, 铁素体晶核可在奥氏体晶粒内部形成。 贝氏体长大速度受碳的扩散所控制。通常,B上的 长大速度取决于碳在A中的扩散,而B下的长大速 度取决于碳在F中的扩散。贝氏体转变速度远比马 氏体低。

亚共析钢连续冷却时会形成贝氏体区。

共析钢在连续冷却时不形成贝氏体,过 共析钢也是如此。 原因:共析钢、过共析钢奥氏体中含碳 量高,使贝氏体孕育期延长,在连续冷 却时贝氏体转变来不及进行便冷却到室 温。

7.3CCT曲线和TTT曲线的比较 连续冷却转变可以看为无数个温差 很小的等温转变过程。转变产物是不同 温度下等温转变组织的混合。但由于冷 却速度的影响,使得某一温度范围内的 转变不能充分进行。 共析钢的CCT 曲线在TTT曲线的右下方, 合金钢也类似。 TTT曲线的临界淬火速度Vc//=1.5Vc