改善对策8D报告书

纠正措施8D报告格式

纠正措施8D报告格式8D报告是一种针对问题解决的方法,被广泛应用于质量管理和连续改进过程中。

以下是一个正确的8D报告格式,包含1200字以上的内容。

1. 引言(Introduction)在8D报告的开始部分,需要简要介绍报告目的和问题的背景。

描述问题的出现时间、地点和影响范围。

明确问题对组织和客户的影响。

同时,指出报告的目标是解决问题、防止问题再次发生,并改善流程和质量。

2. 问题描述(Problem Description)这一部分详细描述问题的特征和表现。

提供客观的数据和证据支持,例如事故报告、质量记录、测试数据等。

避免使用主观性词语,使用客观事实和数据。

3. 问题分析(Problem Analysis)在这一部分,主要进行问题的根本原因分析。

使用问题分析工具,如5W1H(What,When,Where,Why,Who,How)法、鱼骨图、5P(People, Plant, Process, Product, Policy)法等来帮助分析和查找问题的根本原因。

必须有充足的证据来支持问题源的判断。

4. 紧急控制措施(Immediate Corrective Actions)这一部分主要包括针对问题的紧急控制措施,以阻止问题进一步扩大。

描述已经采取的紧急控制措施,并对其有效性进行评估。

确保采取的措施是可验证的,并提供相关的数据和结果。

5. 根本原因分析(Root Cause Analysis)在这一部分,详细描述和分析问题的根本原因。

使用适当的工具和方法来找到问题根本原因,如流程图、因果关系图、5 Whys等。

分析结果应该是有逻辑性的、合理的,并且经过数据和证据的支持。

6. 校对措施(Corrective Actions)这一部分涉及到解决问题的校对措施。

列出已经制定的和计划中的校对措施。

对每个措施进行详细描述,并给出实施时间表和负责人。

确保每个措施都是可验证的,并提供评估措施有效性的方法。

7. 预防措施(Preventive Actions)在这一部分,列出预防措施,以防止问题再次发生。

8D报告案例

–1. 文件标准化,修改搬运、贮存作业标准书. –2. 对库管课员工进行标准的培训宣贯.

五.8D改善案例

D8.恭贺小组

• 成效计算:以每卷成本50元计,改善前自99年5-1月统计 破损200卷,损失金额10,000元;改善后虽成本投入增加 1元,同样可减少损失9,800元.

五.8D改善案例

D5.长期对策

5.1决定采用长期对策

– 1.修改搬运、贮存作业方法,将原来搬运和堆放高度3层改 为2层,减少重力。 – 2.改变包装方法,每卷产品用托盘运装。 – 3.包装箱内部增加泡沫,以减少碰撞冲力。

五.8D改善案例 5.2验证长期对策(小批量验证)

小组采用同一规格20μMHT机用膜产品按照三 项措施各100卷进行小批量验证

5

25

0

0

A BC DE F GH

五.8D改善案例

4.3 确定根本原因并识别可能的方案

• 通过小组因果分析,验证统计确定产品堆放高度过高 、包装方式不合理是导致产品端口受损根本原因。

• 识别可能的解决方案。

– 修改搬运、贮存作业方法,将原来搬运 和堆放高度3层改为 2层,减少重力。

– 改变包装方法,每卷产品用托盘运装。 – 包装箱内部增加泡沫,以减少碰撞冲力。 – ……。

•经确认后,没有不良品再流出的可能,不会再扩大损 失。

五.8D改善案例

D4. 原因分析

•识别可能原因(因果图) • 选择最有可能的原因(矩阵图) • 确定是否是根本原因 • 识别可能方案

五.8D改善案例

4.1 因果分析

环

法

库房湿度大

8D报告简介--怎样写8D

何谓 8D: :

8D 使用时机: 使用时机: 当发生重大品质事件如产品功能异常,报废, 当发生重大品质事件如产品功能异常,报废, 大量重工,降级,特采,退货,客诉,赔偿, 大量重工,降级,特采,退货,客诉,赔偿, 制程能力太差,制程不稳定等时, 制程能力太差,制程不稳定等时,均应采用 8D方式彻底找出问题真因予以解决,防范问 方式彻底找出问题真因予以解决, 方式彻底找出问题真因予以解决 题再发降低成本提升品质,若作为问题之预防 题再发降低成本提升品质, 则不适用此工具. 则不适用此工具.

问题解决方法

8D ( 8 Disciplines )

何谓 8D: :

8D (Disciplines) 这八项准则,或称 8-Ds, 这八项准则, , 是福特汽车公司在一个问题发生原因不明时 用於解决问题的方法与克莱斯勒的 7-Step 及通用的CLCP均为相同,它是一种在同一 均为相同, 及通用的 均为相同 时间之内将三类不同事情一起处理的方法. 时间之内将三类不同事情一起处理的方法.

对所发生之问题属何种性质必需作明确之描述方可找出原因. 对所发生之问题属何种性质必需作明确之描述方可找出原因. 二. 问题之描述可经由下列方式予以说明 (5W 2H) 依问题之事或物 1.何种事情 (What) 何种事情 2.何处发现 (Where) 何处发现 3.何时发现 (When) 何时发现 4.发生量有多少 (How many) 发生量有多少 5.何人发现 (Who) 何人发现 6.为何发生 (Why) 为何发生 7.如何发生 (How) 如何发生

适时肯定并赞美团队成员之努力与成果. 适时肯定并赞美团队成员之努力与成果.

D-1 成立团队

8D报告

QC 拉长:朱贤芳(拉长)生产部: 邓抗伟(拉长)四.原因分析(以因果關係排列) / Define And Verify Root Causes :产生原因对策:见上第三项回复结果五.問題對策及執行日期 / Corrective Actions & Implementation Date:1、显示屏上有烟斑,是因为显示屏背面顶到下面凸出的硬物引起:后续生产将按上面第三项的第1条2、显示屏上的热点,也是因为显示屏背面顶到下的尖物引起:解决方案同上。

3、电池弹片变形,是因为来料包装不规范,电池片挤压变形,已向客户及供应商反馈此问题,同时,挑出退厂家。

4、严重的问题 - 639的PCBA上,C10位置的电容不见了 - 导致显示问题,此问题原因及改善对策见上2、A)、组装时造成显示屏下有异物顶到显示屏造成热点。

B)、显示屏来料不良。

改善对策:1、加强生产工艺管控,在下一道工序强调员工互检及加强外2、在焊接LCD 时加强检查将来料不良类显示屏挑出通知供应商改善,并3、电池弹片来料不良。

改善对策:此类不良在生产会议时有着料进行改善,以防止此类不良的产生。

改善对策:A)统一帮机电子标签包装方垫防静电皮保护,铝盘装的机板数量根据电子标签板框的大小固定放数量,上下铝盘之间间隙只有几个毫米,所以无论在搬运或运输过程中都不会造成板混乱堆叠一起。

从而防止板在搬运过程中造成掉件现象。

B)生产过程中严格规范机板的摆放方式在一个吸塑槽里,从做机芯板直到装壳,这样机板不会散乱和堆叠,从而防止掉件现象。

4. A )运输过程中造成掉件B)生产过程中乱堆放,造成掉件二.問題描述 / Problem Description :1. 显示屏上有烟斑,在屏幕的左下角、黑色条形码旁边-主要是由于PCBA翘起导致的(见图1)2. 显示屏上的热点,中间(见图2)3. 电池弹片变形(请见附件的照片)4. 严重的问题 - 639的PCBA上,C10位置的电容不见了 - 导致显示问题(暂无照片)三.产生原因及暫時消除此現象之對策/ Iterim Containment Actions1、因PCBA在焊接时无法固定引起。

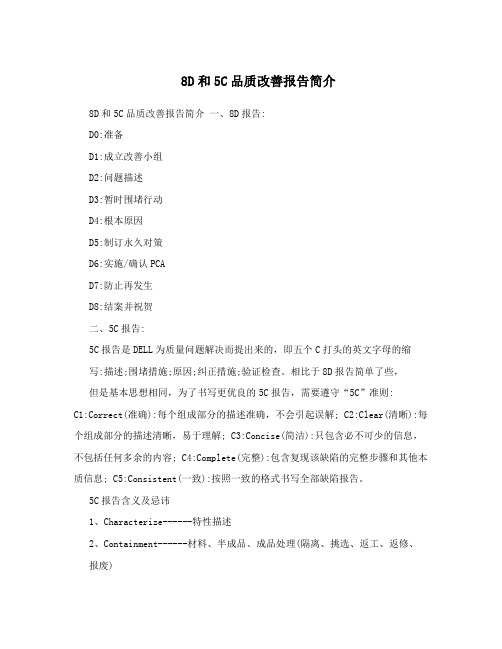

8D和5C品质改善报告简介

8D和5C品质改善报告简介8D和5C品质改善报告简介一、8D报告:D0:准备D1:成立改善小组D2:问题描述D3:暂时围堵行动D4:根本原因D5:制订永久对策D6:实施/确认PCAD7:防止再发生D8:结案并祝贺二、5C报告:5C报告是DELL为质量问题解决而提出来的,即五个C打头的英文字母的缩写:描述;围堵措施;原因;纠正措施;验证检查。

相比于8D报告简单了些,但是基本思想相同,为了书写更优良的5C报告,需要遵守“5C”准则:C1:Correct(准确):每个组成部分的描述准确,不会引起误解; C2:Clear(清晰):每个组成部分的描述清晰,易于理解; C3:Concise(简洁):只包含必不可少的信息,不包括任何多余的内容; C4:Complete(完整):包含复现该缺陷的完整步骤和其他本质信息; C5:Consistent(一致):按照一致的格式书写全部缺陷报告。

5C报告含义及忌讳1、Characterize------特性描述2、Containment------材料、半成品、成品处理(隔离、挑选、返工、返修、报废)3、Root Cause------ 根本原因分析4、Corrective Action----- 改善(改进)办法的行动(改善计划)5、preventive Action------预防措施行动(计划实施)6、Closure------ 项目结束(验收确认)完成5C报告书最忌讳的事情:1、团队组织中领导多,群众少;指挥者多,做事的少;说的多,动的少;2、跨部门组织最忌协作部门领导按个人意愿瞎指挥,不服从组织者管理和安排;3、材料、半成品、成品处理意见给出不及时,造成更多待处理品;4、改善部门对经协商制定的改善计划执行人和完成时间随意变动和更改或拖延;5、预防措施未彻底体现在文件中,并严格执行,做表面文章,执行落不到实处;6、切忌“5C”报告泛滥化,芝麻小问题也随意要求用“5C”报告形式,“5C”只用在比较重大的质量问题或后果比较严重的场合;7、验收确认后不能体现“奖与罚” 有无效果一个样的走过场。

8D报告——中英文版

部门(Dept) D1小组成员 (Panel members)

姓名(Name)

产品名称 CC: 发生地点 D2问题描述 Where: (Problem 总批数 Description) (How many) 提出人员 (Proposed staff)

产品图号 ID Code:

发生时间 When:

检验数 (How much) 提出日期 (Date)

杭州正立控制系统有限公司 Hangzhou Zhengli Autiomation Control System Co., Ltd.

供应商改善对策报告书------8D报告

Supplier Corrective Action Report——8DReport 供应商/To: 客户/From: 杭州正立控制系统有限公司/Hangzhou Zhengli Automation Control System

不良数 (Nonconforming) 要求完成日期 (Date)

D3紧急处理 未发生: (Sorting)______________________________________________________ 发生中: (Holding)_____________________________________________________ 措施 (Urgent Deal) 已发生: (Tracing)____________________________________________________ 不良原因分析主导者及成员/Team Leader and member: (Including Name, Department)

D4现状分析 (Problem Analys析&不良品外流原因(Primary analysis)

完整8D报告模板

说明:D1-第一步骤: 建立解决问题小组----由品质部召集相关人员若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

备注:执行者不列入。

D2-第二步骤: 描述问题----由品质部收集,并向小组人员传达向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策---由小组人员负责执行若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

备注:为了防止遗漏,纠正措施五要→客户仓库、在途、客户生产线、工厂生产线& 工厂仓库。

D4-第四步骤: 找出问题真正原因----由小组人员讨论后确定找问题真正原因时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过?或比较良品与不良品的检查结果,看看哪个数据有很大的差异?尺寸?重量?电压值?CPK?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

这样的分析,可以帮助您缩小范围,越来越接近问题核心。

当分析完成,列出您认为最有可能的几项,再逐一动手作些调整改变,并且观察哪些改变可使品质回复正常及影响变异的程度,进而找到问题真正的原因。

这就是著名田口式方法最简单而实际的运用。

D5-第五步骤: 选择永久对策----由小组人员讨论后确定找到造成问题的主要原因后,即可开始拟出对策的方法。

对策的方法也许有好几种,例如修理或更新模具。

试试对可能的选择列出其优缺点,要花多少钱?多少人力?能持续多久? 再对可能的方法作一最佳的选择,并且确认这样的对策方法不会产生其它副作用。

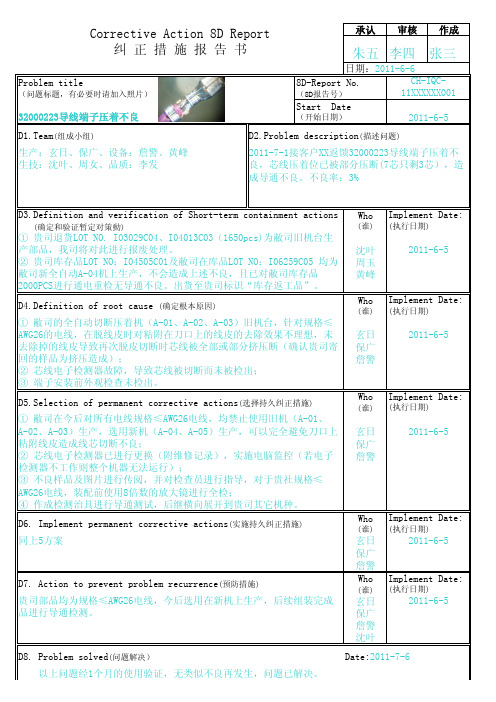

8D改善报告(填写案例)

承认审核作成朱五李四张三Who(谁)沈叶周玉黄峰Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警Who(谁)玄日保广詹警沈叶① 敝司在今后对所有电线规格≤AWG26电线,均禁止使用旧机(A-01、A-02、A-03)生产,选用新机(A-04、A-05)生产,可以完全避免刀口上粘附线皮造成线芯切断不良;2011-6-5日期:2011-6-6Corrective Action 8D Report纠 正 措 施 报 告 书Problem title(问题标题,有必要时请加入照片)32000223导线端子压着不良8D-Report No.(8D报告号)Start Date(开始日期)CH-IQC-11XXXXXX0012011-6-5Implement Date:(执行日期)2011-6-5敝司新全自动A-04机上生产,不会造成上述不良,且已对敝司库存品Implement Date:(执行日期)2011-6-5 2000PCS进行通电重检无导通不良。

出货至贵司标识“库存返工品”。

① 敝司的全自动切断压着机(A-01、A-02、A-03)旧机台,针对规格≤回的样品为挤压造成);Implement Date:(执行日期)② 芯线电子检测器已进行更换(附维修记录),实施电脑监控(若电子检测器不工作则整个机器无法运行);③ 不良样品及图片进行传阅,并对检查员进行指导,对于贵社规格≤④ 作成检测治具进行导通测试,后继横向展开到贵司其它机种。

AWG26电线,装配前使用8倍数的放大镜进行全检;2011-6-5Implement Date:(执行日期)2011-6-5Implement Date:(执行日期)D7. Action to prevent problem recurrence(预防措施)贵司部品均为规格≤AWG26电线,今后选用在新机上生产,后续组装完成品进行导通检测。

生技:沈叶、周女、品质:李发良,芯线压着位已被部分压断(7芯只剩3芯),造D6. Implement permanent corrective actions(实施持久纠正措施)同上5方案成导通不良。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

பைடு நூலகம்

载时 电路 样 样 号易 隐时间 暂时对 电路 谐 损 易 现 载 动 不良现 实际设计 虑 载 动态转换时稳 电路参数选择 滤 设计留 量 发 (Preliminary Analysis & 率 经 内 检验报 发现该 Short term action) 暂时对策(包括未发生和已发生的处理对策 负责人 完成日 已出货品请客户允收使用 许雪标 1月3日

对

To:嘉憬电器 CC: From: 创芯 Approval: 许雪标

报

书

版本:A

Corrective Action Report 文件编号:CX-QR-PZ-35A

NO. CAR: CAR11051201

客户抽检10只3.6V0.8A 充电器老化后测试,一只输出电压跳动,带上理发器,充电器输出 恢复正常。 D1 问题描述 经自测故障品,空载输出在0V-3.6V间跳动,带载0.8A。输出3.3V,由0.8A转空载,输出电 (Problem Description) 压3.55V, 进一步测试纹波电压、效率、过流点等均正常。 D2 紧急处置 经分析及测试,该故障不影响终端使用,已出货品请贵司允收使用,未出货品我司抽 500Pcs老化复检。 (Urgent Deal) D3 现状 (Problem Analysis) 不良原因主导者与分析成员 分析改善团队成员:吕善武(研发部);许雪标(品质部);韦永阁(工程 部);陈欣(制造部);王洪梅(资材部)。 &不良 D4 流 确认人 许雪标

D5 根本原因与长期对 电路空载工作时采样稳压信号受到谐波干扰或个别芯片空载工作时消隐时间不足 策 负责人 完成日 (Root cause & long term 长期对策 action) 1,将故障品芯片寄与原厂分析及改善; 5月17日 林邱荣 2,制程中测试先空载后带载,避免故障品流出。 D6 改善效果确认 对策效果确认 (Verification of the CA's effectiveness) 待跟进 D7 防呆及水平展开 (Prevention & Spread) D8 标准化 (Standardization) 核准 许雪标 报告人 罗广发 创芯追踪