防锈油清洗剂清洁度及评定方法

防锈油清洗剂清洁度及评定方法

防锈油清洗剂清洁度及评定方法1、范围本标准规定了滚动轴承用防锈油、清洗剂的清洁度及评定方法。

本标准适用于滚动轴承用防锈油、清洗剂的制造者和使用者对防锈油、清洗剂清洁度的检验要求。

2、引用标准GB/T253—1989 煤油GB/T8597—2003 滚动轴承防锈包装JB/T4323.1—1999 水基金属清洗剂JB/T7050—2005 滚动轴承清洁度评定方法SH/T0692—2000 防锈油3、术语杂质:指混合与防锈油或清洗剂中,对滚动轴承性能有影响的颗粒。

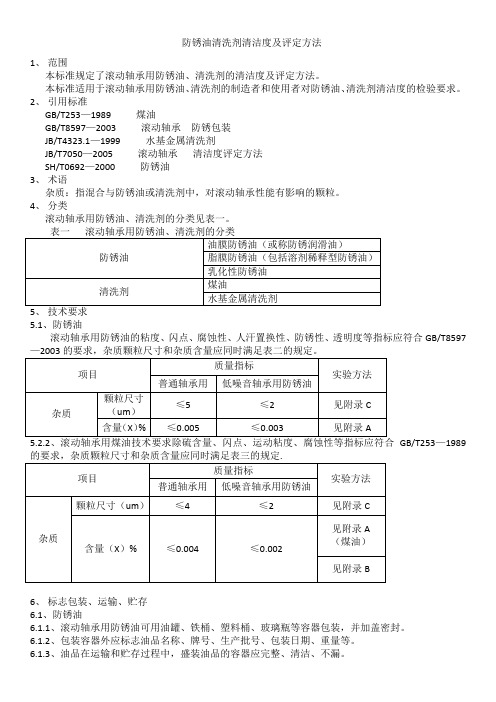

4、分类滚动轴承用防锈油、清洗剂的分类见表一。

5.1、防锈油滚动轴承用防锈油的粘度、闪点、腐蚀性、人汗置换性、防锈性、透明度等指标应符合GB/T8597GB/T253—19896、标志包装、运输、贮存6.1、防锈油6.1.1、滚动轴承用防锈油可用油罐、铁桶、塑料桶、玻璃瓶等容器包装,并加盖密封。

6.1.2、包装容器外应标志油品名称、牌号、生产批号、包装日期、重量等。

6.1.3、油品在运输和贮存过程中,盛装油品的容器应完整、清洁、不漏。

6.2、清洗剂滚动轴承用清洗剂的标志包装、运输、贮存按GB/T253—1989或JB/T4323.1—1999的规定。

7、取样滚动轴承用防锈油、清洗剂的取样按GB/T4756—1989进行,取2L作为试验用。

附录A(规范性文件)防锈油、煤油—杂质含量评定A.1 范围本方法用于对防锈油、煤油中杂质含量的评定。

A.2 方法杂质评定的方法—重量法。

A.3 设备A.3.1 天平:最大称重210g,分度值0.1mg.A.3.2 超声波清洗机:清洗槽溶剂300mm*250mm*160mm,功率250w。

A.3.3 水浴箱或电热板。

A.3.4 真空泵:抽气速率0.5L/s。

A.3.5 吸滤瓶:溶剂2500ml。

A.3.6 称量瓶:规格∅60mm*30mm。

A.3.7 干燥器:规格300mm。

A.3.8 烘箱:规格350mm*450mm*450mm.A.3.9 微孔过滤器:规格∅50mm*500ml.A.3.10 烧杯3000ml、1000ml、100ml.A.4 材料A.4.1 微孔滤膜:规格∅50mm/孔径(4.5um、3.5um、2.5um、1.5um、0.45um)。

防锈油防锈等级评价

防锈油防锈等级评价

防锈油的防锈等级评价一般使用以下几个指标来进行评估:

蒸发性:防锈油应该具有较低的蒸发性,即在存储和使用过程中不易挥发掉,以确保长期的防锈效果。

耐盐雾性能:防锈油应具有良好的耐盐雾性能,能够在含有盐分的环境中提供有效的防锈保护。

膜形成能力:防锈油应能在金属表面形成均匀且稳定的保护膜,以防止空气和水分与金属直接接触,从而实现防锈效果。

抗氧化性能:防锈油应具备抗氧化性能,能够有效抑制金属氧化的过程,延长防锈效果的持久性。

根据以上指标,可以将防锈油的防锈等级分为不同级别,如高级、中级和低级等,具体标准则根据不同国家或行业的标准及规范进行评估和分类。

对于防锈油的选择,应根据使用环境和要求来确定适合的防锈等级。

防锈油技术要求

防锈油的技术要求主要包括以下几个方面:

1. 防锈性能:防锈油能够形成一层致密的保护膜,能够有效地隔离金属与氧气、水蒸气等腐蚀性介质的接触,从而防止金属的生锈和腐蚀。

2. 粘附性:防锈油应具有良好的粘附性,能够牢固地附着在金属表面,不易脱落或龟裂。

3. 透明度:防锈油应具有较好的透明度,能够清晰地展现金属表面的光泽和质感。

4. 耐温性:防锈油应能够在不同的温度环境下稳定工作,不易变质或分解。

5. 环保性:防锈油应使用环保材料制成,不含有毒有害物质,对环境和人体健康无害。

6. 稳定性:防锈油应具有较好的化学稳定性,不易与金属发生化学反应,不会对金属表面造成损伤。

7. 兼容性:防锈油应与其他金属加工液、清洗剂等化学品兼容,不会发生反应或产生沉淀。

8. 安全性:防锈油应无毒、无味、无刺激,对人体和环境无害。

同时,防锈油的使用应遵循安全操作规程,避免发生意外事故。

9. 可维护性:防锈油应易于维护和更换,能够方便地去除金属表面的油污和杂质,保证金属表面的清洁度和防锈效果。

10. 经济性:防锈油应具有较好的性价比,能够满足工业生产的需求,同时不会增加太多的生产成本。

总之,防锈油的技术要求是多方面的,需要根据具体的使用环境和要求进行选择和使用。

清洗剂清洗力检测2017标准

清洗剂清洗力检测2017标准清洗剂是指用于去除污垢、油渍、污渍等的化学制剂,广泛应用于家庭清洁、工业清洁等领域。

清洗剂的清洗力是评估其清洗效果的重要指标之一。

2017年,国际上制定了一系列的标准来检测清洗剂的清洗力,从而确保其达到一定的质量标准。

清洗剂清洗力检测的标准包括确定测试物和测试方法两方面。

测试物是指需要进行清洗的实际污垢,可以是油渍、污渍、灰尘等。

根据不同的应用场景和需要,选择不同的测试物。

测试方法包括定量检测和定性检测两种方式。

定量检测是通过测量清洗剂对污垢的去除率或清洗效果的程度进行评估,例如测量表面张力、洗涤力或沉浸洗涤法等。

定性检测是通过人工观察、比较和评估来判断清洗剂的清洗效果,例如测量残留污垢的颜色、形状和数量等。

清洗剂清洗力检测的标准还包括测试条件的确定。

测试条件是指进行清洗力检测时所采用的实验条件。

常见的测试条件包括温度、时间、浓度和pH值等。

这些条件的选择要符合实际使用场景和目的,确保清洗剂在实际应用中能够发挥出最佳的清洗效果。

例如,对于厨房清洁剂,可以选择较高的温度和浓度测试条件,以增强其去油性能;而对于洗涤剂,则需要考虑衣物面料的特点,选择适当的温度和时间。

清洗剂清洗力检测的标准还包括评估标准的制定。

评估标准指标是通过一系列实验和测试,确定评估清洗剂清洗力的各项指标。

例如,污渍去除率、表面张力、清洁度等。

这些指标可以根据实际需要进行定制,制定一套科学、可行的评估标准。

通过评估标准的制定,可以准确评估清洗剂的清洗力,并与其他产品进行比较。

同时,评估标准的制定还可以为产品研发、生产和质量控制提供参考依据。

综上所述,清洗剂清洗力检测的2017标准主要涉及测试物的选择、测试方法的确定、测试条件的确定和评估标准的制定。

这些标准的制定可以保证清洗剂的清洗力达到一定的质量标准,提高产品的竞争力和市场占有率。

同时,这些标准的使用也对用户来说是一种保障,可以选择具有较好清洗力的清洗剂。

油液清洁度标准

油液的洁净度:

油液的洁净度----就是油液污染程度的定量描述。

油液的洁净度的评定方法

油液中颗粒尺寸的分布:对数座标以对数/线性 log/log2洁净度等级表示法:NAS1638、SAE749D、ISO4406

NAS1638油液洁净度等级(100ml液压油液中颗粒数)

SAE749D油液洁净度等级(计数法)

* 电力行业标准DL/T571-95 (SAE749D油液洁净度等级)

ISO油液洁净度等级

R5/15

例1:大于5微米的颗粒浓度

为400颗/ml.

大于15微米的颗粒浓度

为65颗/ml.

则ISO = 16/13

例2:大于5微米的颗粒浓度

为16,030颗/ml.

大于15微米的颗粒浓度

为2,490颗/ml.

则ISO = 21/18

延展等级R2/R5/R15

例3:大于2微米的颗粒浓度

为32,200颗/ml.

大于5微米的颗粒浓度

为16,030颗/ml.

大于15微米的颗粒浓度

为2,490颗/ml.

则ISO = 23/21/18

洁净度等级对照表

俄国гост标准工业液污染度分级

гост 17216-71

GJB

中华人民共和国国家军用标准

FL9150 GJB 420A-96飞机液压系统用油液固体污染度分级

Solid particle contamination classes

for fluids in aircraft hydraulic systems

GJB 420A-96固体污染度等级(100ml油液中颗粒数)

SAD AS4059 Cleanliness Levels by particle Count。

清洁度标准说明

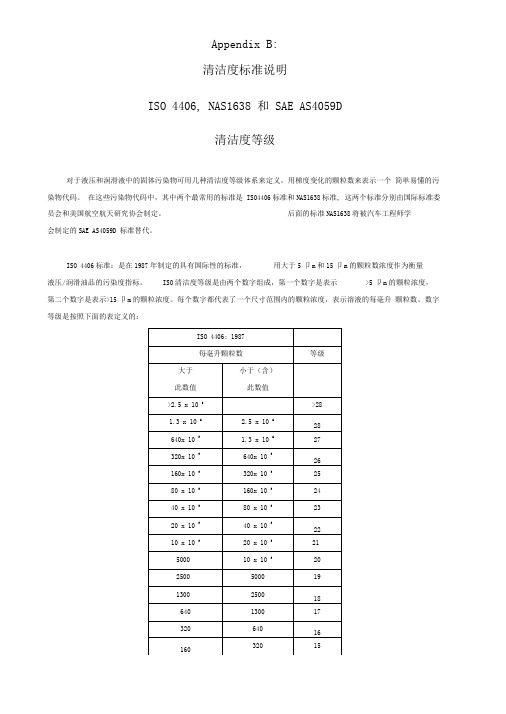

Appendix B:清洁度标准说明ISO 4406, NAS1638 和 SAE AS4059D清洁度等级对于液压和润滑液中的固体污染物可用几种清洁度等级体系来定义,用梯度变化的颗粒数来表示一个简单易懂的污染物代码。

在这些污染物代码中,其中两个最常用的标准是ISO4406标准和NAS1638标准, 这两个标准分别由国际标准委员会和美国航空航天研究协会制定。

后面的标准NAS1638将被汽车工程师学会制定的SAE AS4059D 标准替代。

ISO 4406标准:是在1987年制定的具有国际性的标准,用大于5卩m和15卩m的颗粒数浓度作为衡量液压/润滑油品的污染度指标。

ISO清洁度等级是由两个数字组成,第一个数字是表示>5卩m的颗粒浓度,第二个数字是表示>15卩m的颗粒浓度。

每个数字都代表了一个尺寸范围内的颗粒浓度,表示溶液的每毫升颗粒数。

数字等级是按照下面的表定义的:例如公布的清洁度等级为14/12,这表示大于5卩m的颗粒浓度为每毫升80 —160个,大于15卩m的颗粒浓度为每毫升20 —40个。

这种定义液体清洁度等级的方法通常用于显微镜计数方法;若该法推广到自动计数(APCS )法,其含义是采用空气净化器粉尘( ACFTD )作为标定粉尘,按照ISO4402标准标定自动计数器。

1999年,ISO4406标准又引入了大于2卩m的颗粒浓度等级。

如此,一个ISO4406标准清洁度等级就包含了3个颗粒段尺寸,例如16/14/12,第一个数字16就表示的是大于2卩m的颗粒浓度。

需要注意的是,显微镜方法测得的颗粒尺寸是取被测颗粒的最大方向的长度。

大多数的自动计数器检测液体清洁度时,所测得的颗粒尺寸是投影面积的当量直径。

通常说来,自动计数器使用的ACFTD标准粉尘是按Kirnbauer分布的,由自动计数器检测所得的结果在显微镜计数的认可范围内。

但是,1992年ACFTD标准粉尘停止生产,将使用另外一种标准粉尘来代替它。

清洗剂检测项目有哪些?清洗剂检测标准

清洗剂检测项目有哪些?清洗剂检测标准清洗剂由表面活性剂(如烷基苯磺酸钠、脂肪醇硫酸钠)和各种助剂(如三聚磷酸钠)、辅助剂配制成的,在洗涤物体表面上的污垢时,能降低水溶液的表面张力,提高去污效果的物质。

清洗剂检测项目:清晰度、腐蚀性、纯度、活性检验、有毒物质、适用性能、PH值、含量、含水量、沸点、浓度、表面张力、粘度、化学稳定性、环保检测、KB值(贝壳松脂丁醇值)、AP(苯胺点)、SP(溶解参数)。

清洗剂检测标准:GB 16663 汽车尾气清洁剂检测GB18351 汽车尾气清洁剂检测CAS 144 汽车挡风玻璃清洗剂CAS 161 节气门清洗剂CAS 162 发动机润滑系清洗剂CAS 163 汽油发动机电喷系统清洗剂GB/T 19986 木工机床盘式磨光机术语GB/T 21241 卫生洁具清洗剂GB/T 2423.30 电工电子产品环境试验第2部分:试验方法试验XA 和导则:在清洗剂中浸渍GB/T 24691 果蔬清洗剂GB/T 25097 绝缘体带电清洗剂GB/T 25098 绝缘体带电清洗剂使用导则JB/T 10560 滚动轴承防锈油、清洗剂清洁度及评定方法JB/T 4323.1 水基金属清洗剂JB/T 4323.2 水基金属清洗剂试验方法MH/T 6007 飞机清洗剂MH/T 6043 溶剂型飞机零部件清洗剂MH/T 6046 含摩擦剂的飞机外表面清洗剂MH/T 6058 水抽取型地毯清洗剂MH/T 6063 飞机烤箱在位清洗剂MH/T 6064 飞机舱内硬表面清洗剂MH/T 6065 飞机清洗剂化学维护用品对飞机涂漆表面影响的试验方法MH/T 6075 飞机驾驶舱玻璃清洗剂QB/T 2967 饮料用瓶清洗剂QB/T 4086 玻璃清洗剂。

清洁度标准、测试及过程控制

物流 打包/包装 运输和卡点概念 拆包装和选择

存储

检测前注意事项

人员

基础知识 培训/资质 服装/穿戴 操作手法 工作空间的污染控制

装配设施规划 新增工艺流程

集成清洁 设计原则

调试

23

4.清洁度测试

较大颗粒(>50μm) 采用1/10

测试结果的限值

是指零部件正常工作时所能承受的清洁度上限,需从颗粒物的尺寸、数量、系统和零 部件的危害程度、成本控制、引入过程等方面给出了详细的评估方法,举例说明了限 值包括的参数,对超过限值的原因分析及改进方法也给出了说明。

29

5.过程控制-齿轮类

齿轮类磕碰伤、清洁度过程控制专项检查

序 过程 号 工序

评价项目

权重 加权 系数 得分

1 精坯 盛具架完好无损,堆放高度要求合理明确并执行到位,无坍 1 0 塌现象,零件摆放整齐。

2

盛具架与零件基本匹配,可避免运输和转运过程中产生严重 1 0

碰撞风险。

3

存储环境适宜,无严重锈蚀现象。

10

4

齿坯外围直径、齿宽尺寸符合技术要求。

10

5 精车等 盛具与零件匹配,可防止正常转运情况下零件间的碰撞。

3. 如果上述两类清洗液都证明不适用,则必须选择适用的清洗液,例 如酒精以清除制动液。在进行这项选择时,确保清洗液与部件材料 相容。特别当使用烃类清洗液时,可能会发生塑料和涂层表面不相 容的情况。含表面活性剂的含水中性清洗液不可与镁或镁合金一起 使用。

当零部件表面出现(见下表)所列污染物以外的物质时,需要考虑这些 物质是否影响试验液体(清洗液)分离此物质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防锈油清洗剂清洁度及评定方法1、范围本标准规定了滚动轴承用防锈油、清洗剂的清洁度及评定方法。

本标准适用于滚动轴承用防锈油、清洗剂的制造者和使用者对防锈油、清洗剂清洁度的检验要求。

2、引用标准GB/T253—1989 煤油GB/T8597—2003 滚动轴承防锈包装JB/T4323.1—1999 水基金属清洗剂JB/T7050—2005 滚动轴承清洁度评定方法SH/T0692—2000 防锈油3、术语杂质:指混合与防锈油或清洗剂中,对滚动轴承性能有影响的颗粒。

4、分类滚动轴承用防锈油、清洗剂的分类见表一。

5.1、防锈油滚动轴承用防锈油的粘度、闪点、腐蚀性、人汗置换性、防锈性、透明度等指标应符合GB/T8597GB/T253—19896、标志包装、运输、贮存6.1、防锈油6.1.1、滚动轴承用防锈油可用油罐、铁桶、塑料桶、玻璃瓶等容器包装,并加盖密封。

6.1.2、包装容器外应标志油品名称、牌号、生产批号、包装日期、重量等。

6.1.3、油品在运输和贮存过程中,盛装油品的容器应完整、清洁、不漏。

6.2、清洗剂滚动轴承用清洗剂的标志包装、运输、贮存按GB/T253—1989或JB/T4323.1—1999的规定。

7、取样滚动轴承用防锈油、清洗剂的取样按GB/T4756—1989进行,取2L作为试验用。

附录A(规范性文件)防锈油、煤油—杂质含量评定A.1 范围本方法用于对防锈油、煤油中杂质含量的评定。

A.2 方法杂质评定的方法—重量法。

A.3 设备A.3.1 天平:最大称重210g,分度值0.1mg.A.3.2 超声波清洗机:清洗槽溶剂300mm*250mm*160mm,功率250w。

A.3.3 水浴箱或电热板。

A.3.4 真空泵:抽气速率0.5L/s。

A.3.5 吸滤瓶:溶剂2500ml。

A.3.6 称量瓶:规格∅60mm*30mm。

A.3.7 干燥器:规格300mm。

A.3.8 烘箱:规格350mm*450mm*450mm.A.3.9 微孔过滤器:规格∅50mm*500ml.A.3.10 烧杯3000ml、1000ml、100ml.A.4 材料A.4.1 微孔滤膜:规格∅50mm/孔径(4.5um、3.5um、2.5um、1.5um、0.45um)。

A.4.2 溶剂汽油:120号。

A.5准备工作A.5.1 溶剂汽油用孔径0.45um的微孔滤膜进行过滤后使用,过滤器用过滤后的溶剂汽油进行清洗,置于干燥箱内备用。

A.5.2 根据拟评定试样的杂质颗粒大小,选择微孔滤膜的孔径。

并将选定的滤膜放入敞开的称量瓶中,在65℃±5℃的烘箱内干燥30min,然后盖上盖子放入干燥器中冷却30min。

天平进行恒重(三次称重差≤0.1mg)称重,记录称量值(w1).A.5.3 将装有试样的烧杯放入盛有2/3溶剂水的超声波清洗机内,开机1min,使烧瓶中的试样振荡均匀。

目测粘度大、流动性差的试样,可放入水浴箱或电热板上进行加热,试样加热温度在70℃到80℃,同时用玻璃杯搅拌5min。

A.6 试样步骤A.6.1 将A.5.2的微孔滤膜从称重瓶中取出,装入过滤器中。

并将过滤器与吸滤瓶和真空泵连接。

A.6.2 从已振荡均匀或加热过的试样中用100ml烧杯称取小样,100℃粘度不大于20mm2/s试样称取(w)100g;100℃粘度大于20mm2/s试样称取(w)25g.A.6.3 将已称取的小样倒入1000ml或2000ml的烧杯中,加入溶剂汽油。

100℃粘度不大于20mm2/s的小样中加入溶剂汽油为小样的2—4倍;100℃粘度大于20mm2/s的小样中加入容器汽油为小样的4—6倍。

并将烧杯放入超声波清洗机中,开机1min 用玻璃棒搅拌混合体,使小样充分溶解于溶剂汽油中。

为了加速汽油的溶解,必要时,可用水浴箱或用电热板加热。

A.6.4 将上述混合体倒入装有微孔滤膜的过滤器中,并对盛装液体的烧杯用过滤后溶剂汽油进行清洗,清洗液倒入过滤器。

打开真空泵,加快混合体的过滤,同时用过滤后的溶剂汽油清洗过滤器,清洗液也经过过滤。

过滤完成后,残留于滤膜上的沉淀物,即为小样的杂质。

A.6.5 取出过滤器中的微孔滤膜放入称量瓶,按A.5.2步骤进行干燥和称重,记录恒重后称重值(W 2).A.6.6 使用微孔滤膜时,使用溶剂汽油进行空白试验补正。

A.7 计算试样的杂质含量X 按下式计算:21100%W W X W-=⨯ 式中:W2—过滤前滤膜的重量,单位为g;W1—过滤后滤膜的重量,单位为g;W —试样的重量,单位为g 。

A.8 试验重复性同一试验人员重复测量两次结果之差,不应大于下列数值:杂质含量,% 重复性。

%<0.01 0.0050.01~<0.01 0.010.1~<1 0.02≥1.0 0.20A.9 试验结果取重复测量两次结果的算术平均值为试验结果。

附录B(规范性文件)水剂型清洗剂—杂质含量评定B.1 范围本方法用于对水剂型清洗剂中杂质含量的评定。

B.2 方法杂质评定的方法—重量法。

B.3 设备B.3.1 天平:最大称重210g ,分度值0.1mg.B.3.2 超声波清洗机:清洗槽溶剂300mm*250mm*160mm,功率250w 。

B.3.3 水浴箱或电热板。

B.3.4 真空泵:抽气速率0.5L/s 。

B.3.5 吸滤瓶:溶剂2500ml 。

B.3.6 称量瓶:规格 ∅60mm*30mm 。

B.3.7 干燥器:规格 300mm 。

B.3.8 烘箱:规格350mm*450mm*450mm.B.3.9 微孔过滤器:规格 ∅50mm*500ml.B.3.10 烧杯 3000ml 、1000ml 、100ml.B.4 材料B.4.1 微孔滤膜:规格∅50mm/孔径(4.5um、3.5um、2.5um、1.5um、0.45um)。

B.4.2 洁净水:用0.45um微孔滤膜过滤的自来水。

B.5 准备工作B.5.1 试验用水用孔径0.45um的微孔滤膜进行过滤后备用,过滤器用过滤后的洁净水清洗,置于干燥箱内备用。

B.5.2 根据拟评定试样的杂质颗粒大小,选择微孔滤膜的孔径。

并将选定的滤膜放入敞开的称量瓶中,在65℃±5℃的烘箱内干燥30min,然后盖上盖子放入干燥器中冷却30min。

天平进行恒重(三次称重差≤0.1mg)称重,记录称量值(w1)B.5.3 将装有试样的烧杯,放入盛有2/3容积水的超声波清洗机内,开机1min,使烧杯中的试样振荡均匀。

B.6 试样步骤B.6.1 将A.5.2的微孔滤膜从称重瓶中取出,装入过滤器中。

并将过滤器与吸滤瓶和真空泵连接。

B.6.2 从已振荡均匀的试样中取500ml,装入500ml烧杯称量(W),并记录。

B.6.3 将装有500ml试样的烧杯放入超声波清洗剂中,使试样振荡均匀。

B.6.4 将上述试样倒入装有微孔滤膜的过滤器中,并对盛装试样的烧杯用洁净水进行清洗,清洗液倒入过滤器中。

打开真空泵,加速试样的过滤,同时用过滤后的洁净水清洗过滤器,清洗液也经过过滤器,过滤完成后,残留于滤膜上的沉淀物,即为试样的杂质。

B.6.5 取出过滤器中的微孔滤膜放入称量瓶,按B.6.2步骤进行干燥和称重,记录恒重后称重值(W2).B.6.6 使用微孔滤膜时,进行洁净水的空白试验补正。

B.7 计算同附录A.7A.8 试验重复性同附录A.8.A.9 试验结果取重复测量两次结果的算术平均值为试验结果。

附录C(规范性文件)防锈油、清洗剂—杂质含量评定B.1 范围本方法用于对防锈油、清洗剂中杂质颗粒尺寸的评定。

B.2 方法杂质颗粒尺寸的评定方法—显微镜法。

C.3 设备C.3.1 显微镜:最大放大倍数为1600倍。

C.3.2 测微尺:最小刻度值为0.001mm.C.4 材料C.4.1 微孔滤膜:规格∅50mm/孔径(4.5um、3.5um、2.5um、1.5um、0.45um)。

C.5 准备工作确定显微镜和测微尺处于正常校准状态。

C.6 试验步骤按附录A或附录B的方法完成对试验的过滤和干燥,将载有杂质的滤膜放于显微镜的载物台上,在450×放大倍数下观察杂质的颗粒尺寸,取六个视场逐一观察,分别记录最大颗粒尺寸。

C.7 试验结果取六个视场的最大颗粒尺寸为试验结果。

附录D(规范性文件)防锈油、清洗剂杂质测试环境条件D.1 范围本方法用于规定及评定防锈油、清洗剂杂质测试的环境条件(参照JB/T7050-2005附录A)。

D.2 环境要求防锈油、清洗剂杂质测试作业应有专门工作间,工作间应采取防尘措施,工作间连续24h内的降尘量不应超过40mg/m2.D.3 试样器具D.3.1 白瓷盘:规格300mm×250mm.D.3.2 微孔过滤器:规格∅50mm×500ml。

D.3.3 微孔滤膜:规格∅50mm×孔径0.45mm。

D.3.4 天平:最大称量210g,分度值0.1mg。

D.4 评定方法D.4.1 将表面涂油机油的白瓷盘水平置于工作间,记录开始放置时间。

24h后,用120号溶剂汽油将白瓷盘上的降落物全部清洗干净,并用容器收集清洗液。

D.4.2 上述清洗液倒入装有滤膜的过滤器进行过滤,并将过滤器清洗干净,清洗液同样用过滤器过滤,取出过滤器中的滤膜,烘干,称重。

滤膜称重按A.5.2的规定。

D.5 降尘计算W J=W PJ/S P式中:W J——24h降尘量,单位为mg/m2;W PJ——白瓷盘内降落物总质量,单位为mg;S P——白瓷盘接尘面积,单位为m2。