间歇反应

间歇反应过程的工艺特点

间歇反应过程的工艺特点

间歇反应过程是一种化学工艺,其特点是反应物不连续进入反应釜中进行反应,而是经过一个定期的间歇时间,再次注入反应釜中。

这种工艺在生产过程中广泛应用,具有以下几个特点:

1. 可控性强:间歇反应过程能够在反应过程中实现对反应时间、反应物添加量、产品产率等参数的精确控制,从而保证产品质量的稳定性和一致性。

2. 适应性广:间歇反应过程可以适应不同反应物的需求,使得在反应技术选择和优化上更加灵活。

3. 稳定性好:间歇反应过程在每次反应完成后可以对反应釜进行清洗和维护,避免上一次反应的残留物对下一次反应的影响,从而确保产品质量的稳定性和一致性。

4. 设备装置简单:间歇反应过程不需要进行连续自动调节,使得设备装置相对简单,维护成本低,对生产成本控制有一定的优势。

综上所述,间歇反应过程的工艺特点主要包括可控性强、适应性广、稳定性好和设备装置相对简单等方面。

间歇反应

间歇反应1.对工艺流程的理解:间歇反应在助剂、制药、染料等行业的生产过程中很常见。

本工艺过程的产品2—巯基苯并噻唑就是橡胶制品硫化促进剂DM2,2-二硫代苯并噻唑的中间产品它本身也是硫化促进剂但活性不如DM。

全流程的缩合反应包括备料工序和缩合工序。

考虑到突出重点将备料工序略去。

则缩合工序共有三种原料多硫化钠Na2Sn、邻硝基氯苯C6H4CLNO2及二硫化碳CS2。

主反应如下:2C6H4NCLO2+Na2Sn→C12H8N2S2O4+2NaCL+(n-2)S↓C12H8N2S2O4+2CS2+2H2O+3Na2Sn→2C7H4NS2Na+2H2S↑+3Na2S2O3+(3n+4)S↓副反应如下:C6H4NCLO2+Na2Sn+H2O→C6H6NCL+Na2S2O3+S↓工艺流程如下:来自备料工序的CS2、C6H4CLNO2、Na2Sn分别注入计量罐及沉淀罐中,经计量沉淀后利用位差及离心泵压入反应釜中,釜温由夹套中的蒸汽、冷却水及蛇管中的冷却水控制,设有分程控制TIC101,只控制冷却水。

通过控制反应釜温来控制反应速度及副反应速度,来获得较高的收率及确保反应过程安全。

在本工艺流程中,主反应的活化能要比副反应的活化能要高,因此升温后更利于反应收率。

在90℃的时候,主反应和副反应的速度比较接近,因此要尽量延长反应温度在90℃以上时的时间,以获得更多的主反应产物。

2.对自动控制的理解:该反应物自动控制,主要涉及Ⅰ.多硫化钠植被反应中S、Na2S、和H2O进入过程的手动控制Ⅱ.邻硝基氯苯从储槽F2由压缩空气HV-5驱动途径HV-7到F4的过程的手动控制。

Ⅲ.C2S从储槽F3由水入口阀HV-9驱动途径HV-10到储槽F5的过程的手动控制。

3.实验现象记录:Ⅰ.最佳工作状态:Ⅱ.开车评价Ⅲ.控制面板(产量)Ⅳ.停车趋势图T1:T2:4.意见和建议可否将R2反应罐的HV17夹套蒸汽加热阀、HV18夹套水冷却阀、HV19蛇管水冷却阀改为自动控制系统?。

间歇釜式反应器

计算方法

1、已知V0与 ,根据已有的设备容积V,求算需用设备个数n 按设计任务每天需要操作的总次数为: α =

24V0 24V0 = VR V

β= 每个设备每天能操作的批数为:

n' =

24 24 = t τ +τ '

则需用设备个数为:

α V0 (τ + τ ') = β V

VR = V = V0 (τ + τ ' ) / n '

物料衡算式 依 据:质量守衡定律。 基 准: 取温度、浓度等参数保持不变的单元体积和 单元时间作为空间基准和时间基准。 衡算式:对任一组分A在单元时间Δτ、单元体积ΔV内: [A的积累量]=[A的进入量] [A的离开量] [A的反应量] [A的积累量]=[A的进入量]-[A的离开量]-[A的反应量] 的积累量]=[A的进入量 的离开量 的反应量 目的:给出反应物浓度或转化率随反应器内位置或时 间变化的函数关系。

热量衡算式 (1)依 据: 能量守衡定律。 (2)基 准: 取温度、浓度等参数保持不变的单元体积和单元时间作为 空间基准和时间基准。 (3)衡算式 在单元时间Δτ、单元体积ΔV内(以放热反应为例): [积累的热量]=[原料带入的热量]+[反应产生的热量]-[出料带走的热量]积累的热量]=[原料带入的热量]+[反应产生的热量] 出料带走的热量] ]=[原料带入的热量]+[反应产生的热量 [传给环境或热载体的热量] 传给环境或热载体的热量] (4)目的:给出温度随反应器内位置或时间变化的函数关系。

BR体积和数量求算 体积和数量求算

已知条件 每天处理物料总体积VD(或反应物料每小时体积流量V0)

Vρ

操作周期——指生产第一线一批料的全部操作时间,由反应时 间(生产时间)τ和非生产时间τ‘ 组成。 反应时间理论上可以用动力学方程式计算,也可根据实际情 况定。 设备装料系数——设备中物料所占体积与设备实际容积之比, 其具体数值根据实际情况而变化,参见表3-1。

第五章 间歇式操作反应器

回顾一下:生化反应器中可进行的反应类型? 再想想:反应器可采取的操作方式?

2、研究反应器的目的?

◆研究生化反应器的基本反应规律

◆研究生化反应器的基本传递规律 ◆研究生化反应器的设计内容及方法

上一内容

下一内容

回主目录

返回

2013-7-25

第5章 间歇式操作反应器>>5.1生化反应器设计概论

上一内容 下一内容 回主目录

返回

2013-7-25

第5章 间歇式操作反应器>>5.1生化反应器设计概论

5.1.1 生化反应器的分类

( 生化反应器可从不同角度分类)

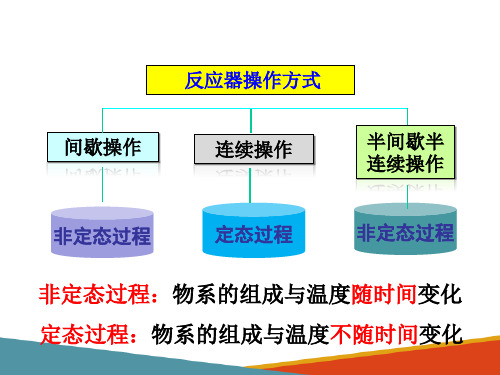

2、按操作方式分类 ■间歇反应器(分批操作反应器):底物一次加入反应器,在反应过

程中无底物和产物的输入和输出,底物和产物的浓度随反应时间变化。

上一内容

下一内容

回主目录

返回

2013-7-25

第5章 间歇式操作反应器>>5.1生化反应器设计概论

5.1.2 生化反应器的基本设计方程

反应器计算的基本内容 确定最佳操作条件与控制方式 操作条件,如反应器的进口物料配比、流量、温度、压 力和最终转化率等工艺条件,直接影响反应器的反应结果,

也影响反应器的生产能力。对正在运行的装置,因原料组

对细胞,有

体系内累 进入体系 离开体系 体系内生 积细胞质量 细胞质量 细胞质量 长细胞质量

上一内容

下一内容

回主目录

返回

2013-7-25

第5章 生化反应器设计与分析>>5.1生化反应器设计概论

间歇 反应沉淀 厌氧 缺氧 好氧 混凝沉淀

间歇反应沉淀厌氧缺氧好氧混凝沉淀

这些词语可能与废水处理工艺有关。

间歇反应沉淀是一种间歇式的水处理工艺,通过间歇性地添加药剂和搅拌,使水中的悬浮物和污染物沉淀下来。

厌氧、缺氧和好氧则是三种不同的生物处理工艺,分别在无氧、低氧和有氧条件下进行,用于去除水中的有机物和氮、磷等营养物质。

混凝沉淀则是一种物理化学处理工艺,通过投加混凝剂使水中的悬浮物和胶体物质凝聚成较大的颗粒,然后通过沉淀去除。

这些工艺通常在废水处理厂中组合使用,以达到去除污染物、净化水质的目的。

间歇釜式反应器的特点及其应用

• 例题:萘磺化反应器体积的计算。萘磺化生产2萘磺酸,然后通过碱熔得2-萘酚。已知2-萘酚的 收率按萘计为75%,2-萘酚的纯度为99%,工业 萘纯度为98.4%,密度为963kg/m3.磺化剂为98% 硫酸,密度为1.84.萘与磺酸的摩尔比为1:1.07. 每批磺化操作周期为3.67h。萘磺化釜的装料系数 为0.7.年产2-萘酚4000t,年工作日330天。

4390

The end,thank you!

• 应用: • 适用于多品种、小批量生产 • 适应于各种不同相态组合的反应物料 • 几乎所有有机合成的单元操作

反应体积VR

• 反应体积是指设备中物料所占体积,又称有效体 积。

• 确定反应器体积的容积V的前提是确定反应器的 有效容积

• 如果由生产任务确定的VR F单Vt, 位时间的物料处理量为 FV,操作时间为t‘(包括反应时间t和辅助操作时 间t0),则反应器的有效容积V:R FV t,

间歇釜式反应器的特点及其应用

目录

特点

例题分析

• 特点: • 反应物料一次加入,产物一次取出 • 结构简单、加工方便,传质、传热效率高 • 同一瞬间反应器内各点温度、浓度分布均匀 • 非稳态操作,反应过程中,温度、浓度、反应速

度随着反应时间而变

• 操作灵活性大,便于控制和改变反应条件 • 辅助时间占的比例大,劳动强度高,生H2SO4

→

→

根据生产任务,每小时需处理工业萘的体积为:

4000 103 0.99 128 1 1000 626 L 330 24 144 0.75 0.984 963

每小时需要处理的硫酸体积为: 4000 10 3 0.99 98 1.07 1 1000 270 L

间歇釜式反应器的特点及其应用

• 例题:萘磺化反应器体积的计算。萘磺化生产2萘磺酸,然后通过碱熔得2-萘酚。已知2-萘酚的 收率按萘计为75%,2-萘酚的纯度为99%,工业 萘纯度为98.4%,密度为963kg/m3.磺化剂为98% 硫酸,密度为1.84.萘与磺酸的摩尔比为1:1.07. 每批磺化操作周期为3.67h。萘磺化釜的装料系数 为0.7.年产2-萘酚4000t,年工作日330天。

• 应用: • 适用于多品种、小批量生产 • 适应于各种不同相态组合的反应物料 • 几乎所有有机合成的单元操作

反应体积VR

• 反应体积是指设备中物料所占体积,又称有效体 积。

• 确定反应器体积的容积V的前提是确定反应器的 有效容积

• 如果由生产任务确定的VR F单Vt, 位时间的物料处理量为 FV,操作时间为t‘(包括反应时间t和辅助操作时 间t0),则反应器的有效容积V:R FV t,

间歇釜式反应器的特点及其应用

目录

特点

例题分析

• 特点: • 反应物料一次加入,产物一次取出 • 结构简单、加工方便,传质、传热效率高 • 同一瞬间反应器内各点温度、浓度分布均匀 • 非稳态操作,反应过程中,温度、浓度、反应速

度随着反应时间而变

• 操作灵活性大,便于控制和改变反应条件 • 辅助时间占的比例大,劳动强度高,生产效率低

4390

The end,thank you!

330 24

144 0.75 0.98 1.84

每小时处理物料总体积为:FV=626+270=896L

反应器的体积为: V FV t 896 3.67 4390 L

0.75

若采用2500L标准反应器两个,则反应器的生产能力后备 系数为:

反应器基础知识—化学反应器的类型

反应过程 进行的条件

操作温度:等温反应、变温反应。 操作压力:常压反应、加压反应、减压反应。 操作方式:间歌式、连续式、半连续式。 旗热方式:自热式、对外换热式、绝执斗。

相的类别和数目

根据反应过程中所涉及的物料的相态可把反应分为均相反应和 非均相反应。 均相度应:指反应过程中只存在一个相态。如气相反应、液相 反应、固相反应。 均相反应:反应过程中不只存在一个相态。如气液相反应、液固相反应、气-液-固三相反应、气-固相反应。

反应速率除考虑温度、浓度等因素外,还与相间传质速率有关。

2. 按反应器结构分类 (a) 釜式反应器; (b)管式反应器; (c)固定床反应器; (d)流化床反应器; (e)塔式反应器:板式塔、填料塔、鼓泡塔、喷雾塔

实质是按传递过程的特征分类,相同结构反应器内物料具 有相同流动、混和、传质、传热等特征。

。

常见的工业反应器

均相间歇反应器

半间歇反应器

连续搅拌反应器组合

轴向填充床催化反应器

流化床催化反应器

一、化学反应类型:

化学反应类型

操作温度: 操作压力: 操作方式: 换热方式:

均相反应: 非均相反应:

反应特性

反应机理:简单反应(只发生一个化学反应)、复杂反应(不 只发生一个反应,如平行反应、连串反应、自催化反应)。 反应级数:零级反应、一级反应、二级反应、分数级反应等。 不同级数的反应,反应浓度对反应速率的贡献不同。 反应分子数:单分子反应、双分子反应、三分子反应等。 可逆性:可逆反应、不可逆反应。 热效应:吸热反应、放热反应。

均相: 气相:如石油烃管式裂解炉 液相: 如乙酸丁酯的生产

非均相: g-l相:如苯的烷基化 g-s相:如合成氨 l-l相:如已内酰胺缩合 l-s相:如离子交换 g-l-s相:如焦油加氢精制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

,,, 第六章间歇反应一、工艺流程简介间歇反应过程在精细化工、制药、催化剂制备、染料中间体等行业应用广泛。

本间歇反应的物料特性差异大;多硫化钠需要通过反应制备;反应属放热过程,由于二硫化碳的饱和蒸汽压随温度上升而迅猛上升,冷却操作不当会发生剧烈爆炸;反应过程中有主副反应的竞争,必须设法抑制副反应,然而主反应的活化能较高,又期望较高的反应温度。

如此多种因素交织在一起,使本间歇反应具有典型代表意义。

在叙述工艺过程之前必须说明,选择某公司有机厂的硫化促进剂间歇反应岗位为参照,目的在于使本仿真培训软件更具有工业背景,但并不拘泥于该流程的全部真实情况。

为了使软件通用性更强,对某些细节作了适当的变通处理和简化。

有机厂缩合反应的产物是橡胶硫化促进剂DM的中间产品。

它本身也是一种硫化促进剂,称为M,但活性不如DM。

DM是各种橡胶制品的硫化促进剂,它能大大加快橡胶硫化的速度。

硫化作用能使橡胶的高分子结构变成网状,从而使橡胶的抗拉断力、抗氧化性、耐磨性等加强。

它和促进剂D合用适用于棕色橡胶的硫化,与促进剂M合用适用于浅色橡胶硫化。

本间歇反应岗位包括了备料工序和缩合工序。

基本原料为四种:硫化钠(Na2S)、硫磺(S)、邻硝基氯苯(C6H4ClNO2)及二硫化碳(CS2)。

备料工序包括多硫化钠制备与沉淀,二硫化碳计量,邻氯苯计量。

1.多硫化钠制备反应此反应是将硫磺(S)、硫化钠(Na2S )和水混合,以蒸汽加热、搅拌,在常压开口容器中反应,得到多硫化钠溶液。

反应时有副反应发生,此副反应在加热接近沸腾时才会有显著的反应速度。

因此,多硫化钠制备温度不得超过85℃。

多硫化钠的含硫量以指数n表示。

实验表明,硫指数较高时,促进剂的缩合反应产率提高。

但当n增加至4时,产率趋于定值。

此外,当硫指数过高时,缩合反应中析出游离硫的量增加,容易在蛇管和夹套传热面上结晶而影响传热,使反应过程中压力难于控制。

所以硫指数应取适中值。

2.二硫化碳计量二硫化碳易燃易爆,不溶于水,密度大于水。

因此,可以采用水封隔绝空气保障安全。

同时还能利用水压将储罐中的二硫化碳压至高位槽。

高位槽具有夹套水冷系统。

3.邻硝基氯苯计量邻硝基氯苯熔点为31.5℃,不溶于水,常温下呈固体状态。

为了便于管道输送和计量,必须将其熔化,并保存于具有夹套蒸汽加热的储罐中。

计量时,利用压缩空气将液态邻硝基氯苯压至高位槽,高位槽也具有夹套保温系统。

4.缩合反应工序缩合工序历经下料、加热升温、冷却控制、保温、出料及反应釜清洗阶段。

邻硝基氯苯、多硫化钠和二硫化碳在反应釜中经夹套蒸汽加入适度的热量后,将发生复杂的化学反应,产生促进剂M的钠盐及其副产物。

缩合反应不是一步合成,实践证明还伴有副反应发生。

缩合收率的大小与这个副反应有密切关系。

当硫指数较低时,反应是向副反应方向进行。

主反应的活化能高于副反应,因此提高反应温度有利于主反应的进行。

但在本反应中若升温过快、过高,将可能造成不可遏制的爆炸而产生危险事故。

保温阶段之目的是尽可能多地获得所期望的产物。

为了最大限度地减少副产物的生成,必须保持较高的反应釜温度。

操作员应经常注意釜内压力和温度,当温度压力有所下降时,应向夹套内通入适当蒸汽以保持原有的釜温、釜压。

缩合反应历经保温阶段后,接着利用蒸汽压力将缩合釜内的料液压入下道工序。

出料完毕,用蒸汽吹洗反应釜,为下一批作业做好准备。

本间歇反应岗位操作即告完成。

二、流程图说明间歇反应工艺流程图6-1说明如下。

图6-1 间歇反应流程图画面R1是敞开式多硫化钠反应槽。

用手操阀HV-1加硫化钠(假定是流体,以便仿真操作),用手操阀HV-2加硫磺(假定是流体,以便仿真操作),用手操阀HV-3加水,用HV-4通入直接蒸汽加热。

反应槽设有搅拌,其电机开关为M01。

反应槽液位由H-1指示,单位是米(m),温度由T1指示。

R1中制备完成的多硫化钠通过泵M3打入立式圆桶形沉淀槽F1。

液位由H-2指示,单位m。

经沉淀的多硫化钠清液从F1沉淀层的上部引出,通过泵M4及出口阀V16打入反应釜R2。

F1中的固体沉淀物从底部定期排污。

F2是邻硝基氯苯原料的卧式储罐。

为了防止邻硝基氯苯在常温下凝固,F2设有蒸汽夹套保温。

物料液位由H-4指示,单位m。

F2顶部设压缩空气管线,手操阀HV-5用于导入压缩空气,以便将邻硝基氯苯压入高位计量槽F4。

F2顶还设有放空管线和放空阀V6,当压料完成时泄压用。

插入F2罐底的管线连接至邻硝基氯苯计量槽F4的顶部。

手操阀HV-7用于调节邻硝基氯苯上料流量。

F4设料位指示H-5,单位m。

F4顶有通大气的管线,防止上料及下料不畅。

F4的1.2 m高处设溢流管返回收罐,用于准确计量邻硝基氯苯。

F4亦用蒸汽夹套保温。

下料管经阀门V12和V15连接反应釜R2。

为防止邻硝基氯苯凝固堵管,设蒸汽吹扫管线,V11为吹扫蒸汽阀门。

F3是二硫化碳原料的卧式储罐。

为了防止二硫化碳挥发逸出着火爆炸,利用二硫化碳比水重且不溶于水的特性,F3设有水封。

二硫化碳液位由H-6指示,单位m。

F3顶部设自来水管线,手操阀HV-9用于导入有压自来水,以便将二硫化碳压入高位计量槽F5。

F3顶还设有泄压管线和泄压阀V8,当压料完成时泄压用。

插入F3罐底的管线连接至二硫化碳计量槽F5的顶部。

手操阀HV-10用于调节二硫化碳上料流量。

F5设料位指示H-7,单位m。

F5顶有通大气的管线,防止上料及下料不畅。

F5的1.4 m高处设溢流管返回收罐,用于准确计量二硫化碳。

F5用冷却水夹套降温,防止二硫化碳挥发逸出燃烧爆炸。

下料管经阀门V14和V15连接反应釜R2。

为防止下料管线温度高导致二硫化碳挥发逸出,设冷却水管线,V13为冷却水阀门。

反应釜R2是本间歇反应的主设备。

为了及时观察反应状态,R2顶部设压力表P,单位MPa。

设釜内温度表T,单位℃,料位计H-3,单位m。

反应釜夹套起双重作用。

在诱发反应阶段用手操阀门HV-17通蒸汽加热;在反应诱发后用手操阀门HV-18通冷却水降温。

反应釜内设螺旋蛇管,在反应剧烈阶段用于加强冷却,冷却水手操阀门为HV-19。

冷却水管线与多级高压水泵出口相连。

高压泵出口阀为V25,电机开关为M05。

插入反应釜底的出料管线经阀门V20至下一工序。

为了防止反应完成后出料时硫磺遇冷堵管,自V20至釜内的管段由阀门V24引蒸汽吹扫。

自V20至下工序的管段由阀门V22引蒸汽吹扫。

阀门V23引蒸汽至反应釜上部汽化空间,用于将物料压至下工序。

釜顶设放空管线,手操阀门HV-21为放空阀。

V26是反应釜的安全阀。

温度计T2、T3分别为夹套与蛇管出水测温计。

软件各画面(见图6-1、图6-2和图6-3)中的设备、阀门及仪表分列如下。

1.工艺设备R1 多硫化钠制备反应器 R2 缩合反应釜F1 多硫化钠沉淀槽 F2 邻硝基氯苯储罐F3 二硫化碳储罐 F4 邻硝基氯苯计量槽F5 二硫化碳计量槽 M1 多硫化钠制备反应器搅拌电机M2 缩合反应釜搅拌电机 M3 多硫化钠输送泵1电机M4 多硫化钠输送泵2电机 M5 高压水泵电机2.指示仪表P 反应釜压力 MPa T 反应釜温度℃T1 多硫化钠制备反应温度℃ T2 夹套冷却水出口温度℃T3 蛇管冷却水出口温度℃ H-1 多硫化钠制备反应器液位 mH-2 沉淀槽液位 m H-3 缩合釜液位 mH-4 邻硝基氯苯储罐液位 m H-5 邻硝基氯苯计量槽液位 mH-6 二硫化碳储罐液位 m H-7 二硫化碳计量液位 mPS 主蒸汽压力 MPa PW 冷却水压力 MPaPG 压缩空气压力 MPa PJ 当夹套加热时蒸汽压力 MPaCD 主产物浓度 mol/L CE 副产物浓度 mol/L 3.手操器HV-1 液态硫化碱阀 HV-2 液态硫阀HV-3 水阀 HV-4 蒸汽加热阀HV-5 压缩空气阀 HV-7 邻硝基氯苯储罐出口阀HV-9 自来水阀 HV-10 二硫化碳储罐出口阀HV-17 夹套蒸汽加热阀 HV-18 夹套水冷却阀HV-19 蛇管水冷却阀 HV-21 反应釜放空阀4.开关与快开阀门V6 邻氯苯储罐泄压阀 V8 二硫化碳储罐泄压阀V11 蒸汽预热阀 V12 邻硝基氯苯计量槽下料阀V13 自来水冷却阀 V14 二硫化碳计量槽下料阀V15 反应釜进料阀 V16 反应釜进料阀V20 反应釜出料阀 V22 蒸汽预热阀V23 蒸汽压料阀 V24 反应釜蒸汽清洗阀V25 高压水泵出口阀 V26 反应釜安全阀M01 多硫化钠反应器搅拌开关 M02 缩合反应釜搅拌开关M03 沉淀槽进料(多硫化钠)泵开关 M04 缩合反应釜进料(多硫化钠)泵开关 M05 高压冷却水泵开关 FTG 事故通管开关FBL 事故补料开关5.报警限说明反应温度超高高限紧急报警 T > 160 ℃ (>HH)反应压力高限报警 P > 0.8 MPa (H)反应压力高高限报警 P > 1.2 MPa (HH)反应釜液位高限报警 H-3 > 2.7 m (H)多硫化钠反应温度高限报警 T1 > 85 ℃ (H)邻硝基氯苯储罐液位 H-4 < 1.2 m (L)二硫化碳储罐液位 H-6 < 1.3 m (L)图6-2 指示控制画面之一图6-3 指示控制画面之二三、操作说明1.准备工作检查各开关、手动阀门是否关闭。

2.多硫化钠制备①打开硫化碱阀HV-1,向多硫化钠制备反应器R1注入硫化碱,使液位H-1升至0.4m,关闭阀HV-1.②打开熔融硫阀HV-2,向多硫化钠制备反应器R1注入硫磺,液位H-1升至0.8m,关闭HV-2。

③打开水阀HV-3,使多硫化钠制备反应器R1液位H-1升至1.2m,关闭HV-3。

④开启多硫化钠制备反应器搅拌电机M1开关M01。

⑤打开多硫化钠制备反应器R1蒸汽加热阀HV-4,使温度T1上升至81~84℃(升温需要一定时间,可利用此时间差完成其他操作)。

保持搅拌5分钟(实际为3小时)。

注意当反应温度T1超过85℃时将使副反应加强,此种情况会报警扣分。

⑥开启多硫化钠输送泵M3的电机开关M03,将多硫化钠料液全部打入沉淀槽F1,静置5分钟(实际为4小时)备用。

3.邻硝基氯苯计量备料①检查并确认通大气泄压阀V6是否关闭。

②检查并确认邻硝基氯苯计量槽F4下料阀V12是否关闭。

③打开上料阀HV-7。

④开启并调整压缩空气进气阀HV-5。

观察邻硝基氯苯计量槽F4液位H-5逐渐上升,且邻硝基氯苯储罐液位H-4略有下降,直至计量槽液位H-5达到1.2m。

由于计量槽装有溢流管,液位一旦达到此高度将不再上升。

但如果不及时关闭HV-7,则储罐液位H-4会继续下降。

注意储罐液位下降过多,将被认为操作失误而扣分。

⑤压料完毕,关闭HV-7及HV-5。

打开泄压阀V6。

如果忘记打开V6,会被认为操作失误而扣分。