步进式加热炉设计计算

步进式加热炉汽化冷却系统设计说明-设计院

首钢迁钢2#热轧工程步进梁式加热炉汽化冷却系统设计说明1、汽化冷却系统的设计概述1.1汽化冷却系统的冷却效果取决于汽化水的热量吸收。

对于步进梁式加热炉,汽化冷却系统设计为强制循环系统。

系统产生的饱和蒸汽进入车间蒸汽管网,或者在紧急情况下排入大气。

1.2循环系统的主要设备如下:——炉底水梁及立柱——汽包——循环水泵(共3台)——旋转接头组给水供应系统主要设备如下:——电动给水泵——除氧器1——除盐水箱——电动除盐水泵——柴油机给水泵——加药装置加热炉炉底水梁,其外表面包扎有耐高温的保温层。

活动梁:4根;固定梁:4根;每根固定梁分为3段;每根活动梁分为3段;另外,在均热段设两根单独固定梁,各自并联进相邻的固定梁;梁的编号为:活动梁(串联结构):2#、4#、5#、7#;固定梁(串联结构):1#、8#;固定梁(串并联结构):3#、6#。

2每段梁均由一根双水平管和若干立柱组成,其中一根立柱为双管立柱,是支撑梁冷却水进水和出水的接管;其它为采用带有芯管的单管立柱。

1.3主要运行参数汽包设计工作压力:0.8—1.3MPa(g)工作温度:对应压力下的饱和温度蒸发量: 13.0t/h(保温完好,10%排污率时)对应给水量: 14.3 m3/h蒸发量: 16t/h(10%保温脱落,10%排污率时)对应给水量: 17.6 m3/h蒸发量: 25t/h(40%保温脱落,10%排污率时)对应给水量: 27.5m3/h给水温度: 102~104℃系统总循环水量: 700—600 m3/h3以上参数参见X5212R1以及X5212ZK5。

2、汽化冷却系统的工作原理2.1.循环冷却回路内部冷却回路是指如下的回路:在正常工作时,汽包中的水位保持在汽包中心线以上100mm;由于本工程汽化冷却产汽送入厂区蒸汽管网,因此汽包运行压力根据管网压力确定,目前汽包工作压力确定为1.0—1.1MPa(g)。

冷却水通过汽包下降管、循环水泵、冷却水管总管,分配联箱,进入加热炉支撑水梁。

加热炉的加热计算

加热炉的加热计算加热炉是指用来加热材料或物体的设备,广泛应用于工业生产中。

加热炉的加热计算是指对加热炉进行技术设计和计算,确定合适的加热能量和加热时间,以确保材料或物体能够达到所需的加热温度或加热效果。

首先,需要确定被加热材料的性质,包括材料的热导率、比热容、密度等。

这些参数是计算加热能量和加热时间的基础。

其次,需要确定加热炉的设计参数,包括加热炉的尺寸、加热器件的数量和布置方式等。

这些参数决定了加热炉的加热效果和加热均匀性。

然后,需要选择合适的加热能源,常用的加热能源包括电能、燃气和燃油等。

选择合适的加热能源需要考虑到能源成本、加热效率和环境影响等因素。

确定了被加热材料的性质、加热炉的设计参数和加热能源,接下来就可以进行加热计算了。

首先计算加热能量。

加热能量的计算公式为:Q=m×c×ΔT,其中Q 表示加热能量,m表示被加热物质的质量,c表示被加热物质的比热容,ΔT表示被加热物质的温度变化。

然后计算加热时间。

加热时间的计算公式为:t=Q/P,其中t表示加热时间,Q表示加热能量,P表示加热功率。

在进行计算时,需要注意单位的一致性。

通常情况下,质量的单位为千克(kg),比热容的单位为焦耳/千克·摄氏度(J/kg·°C),温度的单位为摄氏度(°C),能量的单位为焦耳(J),功率的单位为瓦特(W)。

此外,还需要考虑到加热炉的热损失。

加热炉在加热过程中会有一定的热损失,需要通过绝热层和保温材料来减少热能的损失,以提高加热效率。

加热计算的结果将用于加热炉的技术设计和加热参数的确定。

通过合理的加热计算,可以确保被加热物质能够达到所需的加热温度或加热效果,提高生产效率和产品质量。

总结起来,加热炉的加热计算是一个复杂的过程,需要确定被加热材料的性质、加热炉的设计参数和加热能源,然后进行加热能量和加热时间的计算。

加热计算的结果将用于加热炉的技术设计和加热参数的确定,以确保材料或物体能够达到所需的加热温度或加热效果。

步进梁式加热炉炉底机械设计

热后 的钢 坯能够进行 有效轧制的前提下, 降低加 热炉的能耗 —直是 台金 工业控制技 术研 究课题 的一个主要方向。由于计算技术在 近2 O 多年中Kg- 了突飞猛进 的发展 , 对于结构 复杂、 计算量大的加 热炉温度控制模型的实时 处理成 为可能。 加 热炉计算机控制 系统也进入了实用阶段。

反之它又能作前进上升后退下降逆循环将炉内钢坯一块一块地从进料端退12步进梁式加热炉的发展上下加热的步进式加热炉是美国裘面燃烧公司首创的

辩 镶专论

步进梁式加热炉炉底机械设计

阎俐 明 辽河油 田公司沈阳采 油厂机动采油大队 辽 宁沈阳

【 摘要 】加热炉是 轧钢 生产企业主要 的耗能设备。 如何 在保 证被 加 机构 托升机械 、四杆机 构升降式 。 3 . 2 步进梁式 加热炉传 动装置的内容及特点 ( 1 ) 齿条式 、 链 条牵引式一 唧= [ 作可 靠, 传 动效率 高, 推 力和 行程

1 . 2 步进 梁式加热炉 的发展 上下加 热 的步进式 加 热炉 是美 国 “ 裘 面燃烧” 公司首创的 。 第一批 参 考文献 炉 子于六 十年 代中期投产 , 在美 国和 日 本运 行很正常 , 后 来成 为 日 本和 【 1 ] 唐兴智. 步 进 梁式加热炉发展与技 术进步[ J 】 . 酒钢科技 , 2 o o 1 ( 2 ) : 5 - 8 欧 洲新建 热轧带钢厂加 热炉 的主要炉 型。 七十年 代, 我 国从 日 本 引进的 【 2 】 赵排 官, 张玉宏. 浅 析 步进 梁 式 加 热 炉【 J 】 . 中国新 技 术 新 产 武钢 1 7 0 0 热轧带 钢设备时 有3 座步进 梁式加 热炉 。 八十年 代宝 ̄2 o 5 o ¥ L 品, 2 0 1 1 ( 2 4 ) : 1 2 9 -1 5 0 .

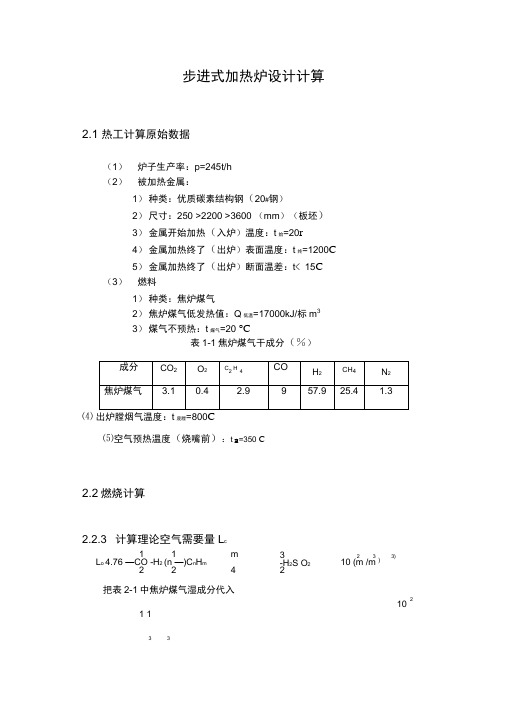

步进式加热炉设计计算模板

210步进式加热炉设计计算2.1 热工计算原始数据(1) 炉子生产率:p=245t/h (2) 被加热金属:1) 种类:优质碳素结构钢(20#钢)2) 尺寸:250 >2200 >3600 (mm )(板坯) 3) 金属开始加热(入炉)温度:t 始=20r 4) 金属加热终了(出炉)表面温度:t 终=1200C 5) 金属加热终了(出炉)断面温差:t < 15C (3) 燃料1) 种类:焦炉煤气2) 焦炉煤气低发热值:Q 低温=17000kJ/标m 3 3) 煤气不预热:t 煤气=20 °C表1-1焦炉煤气干成分(%)⑷ 出炉膛烟气温度:t 废膛=800C⑸空气预热温度(烧嘴前):t空=350 C2.2燃烧计算2.2.3 计算理论空气需要量L c1 1m L o 4.76 —CO -H 2 (n —)C n H m2 24把表2-1中焦炉煤气湿成分代入1 1333-H 2S O 2 2233)10 (m /m )L0 4.76 8.7939 険5741 2 24・8184 3 2・8336。

碍210 =4.3045m3/m3V n V CO 2 V H 2O V N 2 V O 2224计算实际空气需要量Ln查《燃料及燃烧》,取n=1.1代入L nnL o1.1 4.3045 4.7317 标 m 3/标 m 3实际湿空气消耗量L n 湿(10.00124g) nL o=(1 0.00124 18.9) 4.7317=6.0999 标 m 3/标 m 32.2.5计算燃烧产物成分及生成量V c°2(COnC n H m CO 2) 1001791.2702 丄 79 4.7317100 100=3.7507标m 3/标m 3V 02(L nL 0)标 m /标 m100 214.7317 4.3045 100=0.0897 标 m 3/标 m 3 燃烧产物生成总量(56.5741 2 1 24.8184 2 2.8336 2.2899) 1000.00124 18.9 4.7317标m 3/标m 3标m 3/标m 3(24.8184 8.7939 2 2.83363.0290)1 100=0.4231 标 m 3/标 m 3V H 2O (H 2m C Hn m2H 2S H 2O)1 1000.00124gL n 标 m 3/标 m 3V N 2N 2100 100 Ln 标说标m=1.25260.4231 1.2526 3.7507 0.0897 5.5161 标 m 3/标 m 3燃烧产物成分V Co i100% 6.145%V n 5.5161V H O 1 2526 上上空6100% 19.132% V n 5.5161 皿 37507100% 72.977% V n5.5161O 2 纟 00897100% 1.746%V n 5.5161100%将燃烧产物生成量及成分列于下表表2-2焦炉煤气燃烧产物生成量(标 m 3/标m 3)及成分(%)成 4名称7^CO 2 H 2O N 2 O 2 合计生成量(标m 3) 0.4231 1.2526 3.7507 0.0897 5.5161体积含量(%)7.6703 22.7081 67.99551.6261100按燃烧产物质量计算把表2-2中燃烧产物体积百分含量代入44CO 2 64SO 218H 2O 28N 232O 2100 22.444 7.6703 18 22.7081 28 67.9955 32 1.6261100 22.4=1.2063Kg/m 32.2.7计算燃料理论燃烧温度由t 空=350 C ,查《燃料与燃烧》表得 C 空=1.30kJ/标m 3,由《燃料与燃烧》P as ,Kg/m 3V n C 产Q 低L n C 空t 空C 燃 t 燃Q 分得燃烧室(或炉膛)内的气体平衡压力接近1个大气压(大多数工业炉如此),那么式中各组分的分压将在数值上与各组分的成分相等)即P CO2 CO2 %P CO CO %所以P CO2 7.6703% ,P H2O 22.7081%由《燃料与燃烧》附表8,附表9,得f co219.81% , f H2o 4.938%所以Q分12600 f co2(V co2)未10800 f H2o(V H2o)未10800 4.938% 0.227081 12600 0.076703% 0.1981140.2487KJ / Kg Kt 17790.4993 2152.9335 140.2487 所以理 5.5161 1.672149.7413 C2150误差% 2150 2100 100% 2.38% 5%2100在误差范围内,故不必再假设。

步进式加热炉设计计算

二 步进式加热炉设计计算2.1 热工计算原始数据(1)炉子生产率:p=245t/h (2)被加热金属:1)种类:优质碳素结构钢(20#钢) 2)尺寸:250×2200×3600 (mm)(板坯) 3)金属开始加热(入炉)温度:t 始=20℃4)金属加热终了(出炉)表面温度:t 终=1200℃ 5)金属加热终了(出炉)断面温差:t ≤15℃ (3)燃料1)种类:焦炉煤气2)焦炉煤气低发热值:Q 低温=17000kJ/标m 33)煤气不预热:t 煤气=20℃表1-1 焦炉煤气干成分(%)废膛(5)空气预热温度(烧嘴前):t 空=350℃2.2 热工计算2.2.1 焦炉煤气干湿成分换算查燃料燃烧附表5,3/9.18m g g =10000124.0100124.0222⨯+=干干湿OHOHg g O H100100%%2湿干湿O H X X -⨯=由上式得 %2899.22=湿O H000025741.561002899.21009.57%H =-⨯=湿000048184.241002899.21004.25%CH =-⨯=湿00007939.81002899.21009%CO =-=湿0000428336.21002899.21009.2%H C =-⨯=湿000022702.11002899.21003.1%N =-⨯=湿000023909.01002899.21004.0%O =-⨯=湿000020290.31002899.21001.3%CO =-⨯=湿代入表2—1中,得表2-1 焦炉煤气湿成分(%)2.2.2 计算焦炉煤气低发热值)(低 +⨯+⨯+⨯+⨯⨯=424214100%8550%2580%3046187.4H C CH H CO Q=()0000008336.2141008184.2485505741.5625807939.83046187.4⨯+⨯+⨯+⨯⨯=17094.6830 KJ/m ³误差%557.0%10017000170006830.17094%=⨯-=计算值与设计值相差很小,可忽略不计。

步进式加热炉自动控制系统的设计

步进炉自动控制系统的设计摘要:目前,工业控制自动化技术正朝着智能化、网络化和集成化的方向发展。

通过步进梁式加热炉系统的设计,体现了当今自动化技术的发展方向。

同时介绍了软件设计思想、脉冲燃烧控制技术的特点及其在该系统中的应用。

1导言加热炉是轧钢行业必备的热处理设备。

随着工业自动化技术的不断发展,现代轧机应配备大型化、高度自动化的步进梁式加热炉,其生产应满足高产、优质、低耗、节能、无污染和生产操作自动化的工艺要求,以提高产品质量,增强市场竞争力。

中国轧钢行业的加热炉有两种:推钢炉和步进梁式炉。

然而,推钢炉长度短,产量低,烧损高。

操作不当会导致生产出现问题,难以实现管理自动化。

由于推钢炉有不可克服的缺点,步进梁炉依靠一种特殊的步进机构,使钢管在炉内做直角运动,钢管之间留有间隙,钢管与步进梁之间没有摩擦。

出炉的钢管通过提升装置卸出,完全消除了滑痕。

钢管加热段温差小,加热均匀,炉长不受限制,产量高,生产操作灵活。

其生产符合高产、优质、低耗、节能的特点。

全连续全自动步进梁式加热炉。

这种生产线具有以下特点: ①生产能耗大大降低。

②产量大幅增加。

③生产自动化水平很高。

原加热炉的控制系统多为单回路仪表和继电器逻辑控制系统,传动系统多为模拟量控制的电源装置。

现在加热炉的控制系统都是PLC或者DCS系统,大部分还有二级过程控制系统和三级生产管理系统。

传输系统都是数字DC或交流电源设备。

本项目是某钢铁集团新建的φ180小直径无缝连续钢管生产线热处理线上的一台步进梁式加热炉。

2流程描述该系统的工艺流程图如图1所示。

图1步进梁式加热炉工艺流程图淬火炉和回火炉都是步进梁式加热炉。

装载方式:侧进侧出;炉布:单排。

活动梁和固定梁由耐热铸钢制成,顶面有齿形面,钢管直径小于141.3毫米,每个齿槽内放置一根钢管。

每隔一颗牙放一根直径153.7mm的钢管。

活动横梁升降180mm,上下90mm,节距190mm,间隔145mm。

因此,每走一步,钢管都可以旋转一个角度,使钢管受热均匀,防止炉内弯曲变形。

步进式加热炉自动控制演示系统设计

为 了更好地 帮助 自动化专业 学生对现场控 制系统结构有

更 清 晰 的 认 识 ,利 用 学 习 过 的 工 业 现 场 的 有 关 知 识 来 解 决 实

3模 型 控 制 系统 设 计

炉温和步进 梁控制是加热 炉的控制核心 问题 。为 了保证

钢 坯 在 加 热 炉 内 的 顺 利 传 递 ,满 足 对 轧 钢 机 的供 应 量 ,本 次 采 用 西 门子 P L C完 成 对 下 位 加 热 炉 模 拟 装置 的 控 制 ,并 通 过 M C G S实 现对 模 型 的 上位 监 测 。 3 . 1下 位 控 制 系 统 根 据 模 拟 装 置 控 制 点 的要 求 ,本 次 控 制 系 统 选 用 西 门 子 P L C中 C P U 2 2 4控 制 器 和 E M 2 3 5模 拟 量 模 块 。 由 于 C P U 2 2 4控

摘 要 本 系统 以棒 材厂 加 热 炉控 制现 场 为背 景 ,设 计并 制作 完

成 与 实际相 结合 的 步进 式加 热炉 演示 系统 。 下位部 分采 用 西 门子

P L C来控 制 实现加 热炉 的动 作;利用 MC G S完成上 位在 线 演示 。

该 系统 为培 养 学生 实践和 创新 能 力提供 了 良好 的平 台 。

际 问题 …,本 次设计 以八钢 棒材厂加热炉 为背景,开发完成

了与 生 产 实 际紧 密 结 合 的步 进 式 加 热 炉 实 验 演 示 系 统 。学 生 不 仅 可 以更 好 地 了解封 闭加 热 炉 内部 结 构 ,还 可 以演 示加 热炉 内部 工 作情 况 。这 对 于 学生 建 立对 加 热 炉 及 复杂 工 业 生 产 过程 的 认 识 , 自主 实 现 模拟 工 业 过 程 中检 测 和 控 制技 术 ,综 合 掌握 所 学 知 识 , 提 高 学 生 工 程 实 践 和 创 新 能 力 具 有 很 好 的帮 制是棒材 加工过程 中的关键 步骤 。根据控制工艺, 只有对加 热炉 的燃烧 温度 以及进 出钢 顺序进行控 制 ,才能保

步进式加热炉课程设计

步进式加热炉课程设计一、教学目标本课程的教学目标是使学生掌握步进式加热炉的基本原理、结构、工作流程及其在工业中的应用。

通过本课程的学习,学生应能够:1.描述步进式加热炉的原理和结构;2.解释步进式加热炉的工作流程和操作方法;3.分析步进式加热炉的优缺点及应用场景;4.设计简单的步进式加热炉控制系统。

二、教学内容本课程的教学内容主要包括以下几个部分:1.步进式加热炉的基本原理:介绍步进式加热炉的工作原理,包括炉膛、加热器、步进式送风系统等;2.步进式加热炉的结构与特点:讲解步进式加热炉的各个组成部分及其结构特点;3.步进式加热炉的工作流程:详细介绍步进式加热炉的工作流程,包括送风、加热、排烟等;4.步进式加热炉的应用:分析步进式加热炉在工业中的应用场景及其优势;5.步进式加热炉的控制系统:讲解步进式加热炉的控制系统及其工作原理。

三、教学方法为了提高教学效果,本课程将采用多种教学方法相结合的方式进行授课:1.讲授法:通过讲解步进式加热炉的基本原理、结构、工作流程等知识点,使学生掌握基本概念;2.案例分析法:分析实际案例,使学生更好地理解步进式加热炉的应用及其优势;3.实验法:学生进行步进式加热炉的实验操作,提高学生的实践能力;4.讨论法:学生进行小组讨论,培养学生的团队协作能力和解决问题的能力。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的学习资料;2.参考书:提供相关的参考书籍,丰富学生的知识体系;3.多媒体资料:制作精美的PPT、视频等多媒体资料,提高学生的学习兴趣;4.实验设备:准备步进式加热炉实验设备,为学生提供实践操作的机会。

五、教学评估本课程的教学评估将采用多元化的评估方式,以全面、客观地评价学生的学习成果。

评估方式包括:1.平时表现:通过课堂参与、提问、小组讨论等环节,评估学生的学习态度和课堂表现;2.作业:布置相关的作业,评估学生的理解和应用能力;3.考试:安排期中和期末考试,评估学生对课程知识的掌握程度;4.实验报告:评估学生在实验过程中的操作技能和问题解决能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二 步进式加热炉设计计算2.1 热工计算原始数据(1)炉子生产率:p=245t/h (2)被加热金属:1)种类:优质碳素结构钢(20#钢) 2)尺寸:250×2200×3600 (mm)(板坯) 3)金属开始加热(入炉)温度:t 始=20℃4)金属加热终了(出炉)表面温度:t 终=1200℃ 5)金属加热终了(出炉)断面温差:t ≤15℃ (3)燃料1)种类:焦炉煤气2)焦炉煤气低发热值:Q 低温=17000kJ/标m 33)煤气不预热:t 煤气=20℃表1-1 焦炉煤气干成分(%)废膛(5)空气预热温度(烧嘴前):t 空=350℃2.2 热工计算2.2.1 焦炉煤气干湿成分换算查燃料燃烧附表5,3/9.18m g g =10000124.0100124.0222⨯+=干干湿OHOHg g O H100100%%2湿干湿O H X X -⨯=由上式得 %2899.22=湿O H000025741.561002899.21009.57%H =-⨯=湿000048184.241002899.21004.25%CH =-⨯=湿00007939.81002899.21009%CO =-=湿0000428336.21002899.21009.2%H C =-⨯=湿000022702.11002899.21003.1%N =-⨯=湿000023909.01002899.21004.0%O =-⨯=湿000020290.31002899.21001.3%CO =-⨯=湿代入表2—1中,得表2-1 焦炉煤气湿成分(%)2.2.2 计算焦炉煤气低发热值)(低 +⨯+⨯+⨯+⨯⨯=424214100%8550%2580%3046187.4H C CH H CO Q=()0000008336.2141008184.2485505741.5625807939.83046187.4⨯+⨯+⨯+⨯⨯=17094.6830 KJ/m ³误差%557.0%10017000170006830.17094%=⨯-=计算值与设计值相差很小,可忽略不计。

2.2.3 计算理论空气需要量L 0)3322220/(1023)4(212176.4m m O S H H C m n H CO L m n -⨯⎥⎦⎤⎢⎣⎡-++++=∑把表2-1中焦炉煤气湿成分代入20103909.08336.238184.2425741.56217939.82176.4-⨯⎥⎦⎤⎢⎣⎡-⨯+⨯+⨯+⨯=L=33/3045.4m m2.2.4 计算实际空气需要量Ln查《燃料及燃烧》,取n=1.1代入7317.43045.41.10=⨯==nL L n 标m 3/标m 3实际湿空气消耗量0)00124.01nL g L n ⨯+=(湿=7317.4)9.1800124.01(⨯⨯+=6.0999 标m 3/标m 32.2.5 计算燃烧产物成分及生成量1001)(22⨯++=∑CO H nC CO V m n CO 标m 3/标m 3 1001)0290.38336.227939.88184.24(⨯+⨯++= =0.4231 标m 3/标m 3n m n O H gL O H S H H C m H V 00124.01001)2(2222+⨯+++=∑ 标m 3/标m 3 7317.49.1800124.01001)2899.28336.228184.2425741.56(⨯⨯+⨯+⨯+⨯+== 1.2526 标m 3/标m 3 n N L N V 10079100122+⨯= 标m 3/标m 3 7317.41007910012702.1⨯+⨯= =3.7507 标m 3/标m 3)(1002102L L V n O -=标m 3/标m 3 ()3045.47317.410021-==0.0897标m 3/标m 3燃烧产物生成总量2222O N O H CO n V V V V V +++=0897.07507.32526.14231.0+++=5161.5= 标m 3/标m 3 燃烧产物成分%145.6%1005161.54231.022=⨯=='n CO V V CO %132.19%1005161.52526.122=⨯=='nO H V V O H %977.72%1005161.57507.322=⨯=='n N V V N %746.1%1005161.50897.022=⨯=='nO V V O ∑%100 将燃烧产物生成量及成分列于下表表2-2 焦炉煤气燃烧产物生成量(标m 3/标m 3)及成分(%)2.2.6 计算煤气燃烧产物重度按燃烧产物质量计算把表2-2中燃烧产物体积百分含量代入 4.22100322818644422222⨯'++'+'+'=O N O H SO CO 烟ρ Kg/m 3 4.221006261.1329955.67287081.22186703.744⨯⨯+⨯+⨯+⨯==1.2063Kg/m 32.2.7 计算燃料理论燃烧温度产燃燃空空低产分燃空低理分C V Q t C t C L Q C V Q Q Q Q t n n n -++=-++=由t 空=350℃,查《燃料与燃烧》表得C 空=1.30kJ/标m 3,由《燃料与燃烧》P 38,得燃烧室(或炉膛)内的气体平衡压力接近1个大气压(大多数工业炉如此),那么式中各组分的分压将在数值上与各组分的成分相等)即%22'=CO P CO %O C P CO '= . .所以%6703.72=CO P ,%7081.222=O H P由《燃料与燃烧》附表8, 附表9,得%81.192=CO f ,%938.42=O H f所以 未未分)(10800)(126002222O H O H CO CO V f V f Q +=1981.0%076703.012600227081.0%938.410800⨯⨯+⨯⨯= K Kg KJ ⋅=/2487.140所以 Ct 7413.214967.15161.52487.1409335.21524993.17790=⨯-+=理 2150≈误差%5%38.2%100210021002150%<=⨯-=在误差范围内,故不必再假设。

因此,可满足步进式加热炉加热工艺要求2.3 炉膛热交换计算2.3.1 预确定炉膛主要尺寸①炉膛宽度a n nl B )1(++=式中 l ——料坯长度 mm ;a ——料坯之间和料坯端头与炉墙内表面的距离,一般取200=a ~300mm ; n ——炉内物料摆放排数,这里取双排; mm B 8100300)12(36002=⨯++⨯=对于砌砖炉体结构,为砌筑施工方便,炉体宽度应为耐火砖宽度(0.116m )的整数倍,经计算8.691168100=÷,为满足耐火砖的宽度整数倍的要求,所以取mm B 812011670=⨯=②炉膛高度:由经验考虑,参照《钢铁厂工业炉设计参考资料》,对燃气中型加热炉,取炉膛高度分别为mm H 1200=均上,mm H 1800=加上,mm H 1000=预上。

③炉膛长度:设加热段长度为L 加,预热段长度为L 预,均热段长度为L 均; ④炉顶结构:内宽B>4m,用平顶; ⑤出料方式:端出料;2.3.2 计算炉膛相关尺寸①各段炉底面积F 加底=BL 加=6.96L 加m 2 F 预底=BL 预=6.96L 预m 2 F 均底=BL 均=6.96L 均m 2②各段炉墙(侧墙)和炉顶(平顶)内表面积F 加表=2H 加上L 加+ BL 加=加加L L ⨯+⨯12.88.12 =11.52 L 加m 2预预预预预上预预表L L L BL H L 12.1012.8122F =+⨯=+= 均均均均预均上均均表L L L L B H L 52.1012.82.122F =+⨯=+=③各段包围炉气内表面积F 加围=8.12L 加+11.72L 加=19.84L 加m 2F 预围=8.12L 预+10.12L 预=18.24 L 预m 2=加均F 8.12均L +10.52均L =18.64均L m 2④各段充满炉气的空腔体积V 加=加加均L BH ≈8.12⨯1.8⨯L 加=14.616L 加 m 3V 预=预预均L BH ≈预预L L 12.8112.8=⨯⨯ m 3 3744.92.112.8V m L L L BH 均均均均均均=⨯⨯≈=2.3.3 计算各段平均有效射线行程查《钢铁厂工业炉设计参考资料》,各种形状的气层中,沿不同方向的射线行程的长度并不都相等,计算辐射时要采用平均射线行程LFVS 4⨯=η m 式中:η—气体辐射有效系数,一般与气体黑度,几何形状有关,取η=0.85~0.9 F —围绕气体的容积表面积 m 2 V —气体所充满的容积 m 36521.284.19616.1449.0=⨯⨯=加加加L L S m6026.124.1812.849.0=⨯⨯=预预预L L S m8819.164.18744.949.0=⨯⨯=均均均L L S m2.3.4 计算炉气中二氧化碳和水汽分压由燃料燃烧计算,见表2-2,得 P CO 2=6.145/100=0.076703大气压 P H2O =19.132/100=0.227081大气压2.3.5 计算各段炉气温度由《工业炉设计手册》知,炉温与钢材表面温度之差为温度位差,对于一般加热炉,一般不超过 50~100℃,①这里取均热段炉气温度比加热终了时金属表面温度高50℃,即C t t g 125050120050=+=+=表终均②查《火焰炉》153P ,取加热段炉气温度 1300=加g t ℃③预热段炉气温度变化规律近似为线性变化,即C t t t g g 1050280013002=+=+=废膛加预均2.3.6 计算各段炉气黑度(1)查《钢铁厂工业炉设计参考资料》256P ,① 均热段大气压大气压均均4273.08819.1227081.01443.08819.1076703.022=⨯=⨯=⨯=⨯S P S P O H CO② 加热段大气压大气压加加6022.06521.2227081.02034.06521.2076703.022=⨯=⨯=⨯=⨯S P S P O H CO③ 预热段大气压大气压预预3639.06026.1227081.01229.06026.1076703.022=⨯=⨯=⨯=⨯S P S P O H CO(2)求炉气黑度 ①预热段(1050ºC)查表得,128.02=CO ε , 16.02='O Hε 17344.016.0084.122=⨯='⨯=O HO H εβε 求ε∆因为计算同时含有2CO 和O H 2的燃烧生成物的黑度时,由于O H CO 22和的辐射光带和吸收光带有一部分重合,因而混合气体的总辐射要比混合气体中所含O H CO 22和单独辐射的总和小一些,既εεεε∆-+=O H CO 22式中:ε∆—黑度的修正值7475.0076703.0227081.0227081.0222=+=+CO O H O H P P P大气压)(预m S P P CO O H 4868.06026.1076703.0227081.0)(22=⨯+=⨯+ 查手册图7-66,04.0=∆ε 1所以 04.017344.0128.022-+=∆-+=εεεεO H CO 1 26044.0=预ε ②加热段(1300ºC )128.02=CO εO HO H 22εβε'⨯= 1881.0175.0075.1=⨯=同理:7475.0222=+CO O H O H P P P大气压加m S P P CO O H 8057.06521.2303784.0)(22=⨯=⨯+ 查图7-66得,05.0=∆ε εεεε∆-+=O H CO 22加266125.005.0188125.0128.0=-+=③均热段(1250ºC )118.02=CO εO HO H 22εβε'⨯= 16416.0152.008.1=⨯=求ε∆7475.0222=+CO O H O H P P P大气压)(均m S P P CO O H 5717.08819.1303784.022=⨯=⨯+查图7-66得,045.0=∆ε εεεε∆-+=O H CO 22均23716.0045.016416.0118.0=-+=综上所述:26125.0=加ε,26044.0=预ε,23716.0=均ε2.3.7 计算各段炉墙和炉顶对金属的角度系数导来辐射系数 C[][])1()1()1(143.20M g M g KM g g KM M g gKMεεεεϕεεϕεε-+-+-+=式中: g ε,M ε—炉气、炉料的黑度23A A ϕ=,炉壁对炉料的角度系数,2A ,3A 为炉料与炉壁的面积, 对于平顶,双排料: ①加KM ϕ=5119.012.88.1232B 22=+⨯⨯=+H L M加上②预KM ϕ=5929.012.81232B 22=+⨯⨯=+H L M加上③预KM ϕ=5703.012.82.1232B 22=+⨯⨯=+H L M 加上2.3.8 计算各段导来辐射系数对于钢铁,8.0~75.0=M ε。