风电发电塔架T型法兰焊接内倾度控制

风电塔筒法兰焊接变形控制的工艺分析

风电塔筒法兰焊接变形控制的工艺分析发布时间:2022-07-11T03:03:28.348Z 来源:《工程管理前沿》2022年5期3月作者:王品[导读] 风力发电高塔中,塔筒是风力发电的基础部件,因为塔筒的体积过大,在制造时需要进行分段制造,王品中车兰州机车有限公司甘肃兰州730050摘要:风力发电高塔中,塔筒是风力发电的基础部件,因为塔筒的体积过大,在制造时需要进行分段制造,然后用法兰将塔筒的分段进行连接,进行发电机组的组装。

若在利用法兰焊接过程中出现了细节失误或手段错误,就会导致法兰变形,从而影响塔筒焊接质量。

因此,针对风电塔筒法兰焊接变形控制的工艺进行分析,提出了控制变形的技术手段,以保障风电塔安全平稳的运行,提高风电塔筒法兰焊接的工艺要求。

关键词:风电塔筒;法兰焊接;变形控制;工艺分析现阶段,全国正在大力发展清洁能源,积极推广风力发电,以缓解能源紧张现状。

塔筒作为风电机组重要支撑部件,其高度较高,而且直径较大,通常采取分段生产的方式,进行制作、运输、安装,段与段之间的连接,依靠的是锻造法兰。

由于焊后需要进行精确装配,对于锻造法兰尺寸的要求较高,因此加强此课题的研究,有着必要性。

1.风电塔筒塔架的制造工艺(1)板材切割口的大小与焊接坡口都应在满足设计需求的前提下进行板材下料工序。

另外需要注意以下几点:①尽量进行成套下料,保障后续小拼装工序的进行。

②切割前后选用一致的记号做好标记。

③焊接坡口的大小与类型需要满足焊接工艺。

(2)确定好圆筒的圆度满足设计需求。

卷筒施工时需要注意以下4点:①处理压头时,需要按照设计要求进行压头与弧度的预留。

②样板卡弧的操作符合要求。

③卷板前需要清理卷板与操作环境。

④在筒体出现凹凸时,需要立即对其测量,若超过规定范围,立即舍弃。

(3)进行组拼单元与拼装法兰时,要保证法兰平面度与角变形量。

需要注意的是:①拼接过程中遇到纵缝拼接时,靠近筒节的纵焊接缝需要错开,且角度不得小于90°。

风电塔筒基础环双排螺栓孔法兰的焊接变形控制技术

风电塔筒基础环双排螺栓孔法兰的焊接变形控制技术广东石板岭风电场的塔筒基础环采用大直径钢管与双排螺栓孔法兰T型焊接的结构形式,法兰最大直径为4893mm,普通法兰的焊接工艺无法保证法兰焊接变形及平面度、内倾度的要求,针对双排螺栓孔法兰的结构特点,采用焊接新工艺,保证焊后符合设计要求。

标签:风电塔筒;双排螺栓孔法兰;焊接变形Abstract:The tower and tube foundation ring of Shibanling Wind Farm in Guangdong Province adopts the structure of large diameter steel pipe welded with double row bolt hole flange T-type. The maximum diameter of the flange is 4,893 mm. The welding process of the common flange can not meet the requirements of flange welding deformation,flatness and inclinations. According to the structural characteristics of the double-row bolted flange,a new welding process is adopted to ensure that the welding process meets the design requirements after welding.Keywords:wind power tower cylinder;double row bolt hole flange;welding deformation1 概述近年來随着国家政策调整、电力需求量的增加及对环保工作的重视,风力发电作为清洁能源,在我国得到大力推广。

塔筒法兰平面度测量规范1

塔筒法兰平面度测量规范 塔筒法兰平面度测量规范度)内倾度(含内倾北京泛泰克斯仪器有限公司Easy-laser TM风电服务中心北京泛泰克斯仪器有限公司风电服务中心1一、概述该规范适用于所有风力发电行业的塔筒法兰平面度(含内倾度)的测量。

.在风电行业塔筒制造过程中,法兰平面度(含内倾度)是一项非常重要的几何指标,它将直接影响两法兰之间的结合程度及塔筒预紧状态。

为适应我国高速发展的风电业,特制定本规范。

供业内工程技术人员参考。

.二、测量工具建议使用瑞典Damalini AB 公司制造的Easy-laser TM D600(或D800, D670,W401,W402均可),软件使用Easy-Link2.2P4以后版本(之前版本无法处理内倾度)。

三、测量 1、发射器的安装1) 将发射器的旋转头置于底盘中心(见图1);图1 D22激光发射器2) 用六角扳手将两颗固定螺丝依次分三次预紧(注意:不能一次预紧) 。

2、发射器的架设1) 将发射器架设在法兰焊缝逆时针过一个螺栓孔处(见图2); 2) 注意支点朝外,两个调整旋钮朝内;3) 将塔筒转动,使发射器置于4点半左右(见图2) 。

北京泛泰克斯仪器有限公司风电服务中心2图2 激光发射器的架设3、测量密度的确定1) 所谓测量密度,就是在法兰上测量多少点。

测量密度过高,增加无谓的工作量;测量密度过低,不能完全反映法兰的平面度变化量及变化趋势,甚至会将尖峰点漏掉,所以,合理的测量密度是非常重要的。

法兰螺栓孔数 64 68 70 72 90 92 96 100 108 110 116 120 测量密度 16 17 14 18 18 23 24 25 27 22 29 30 2) 测量密度的确定法兰螺栓孔数 130 136 138 140 144 160 170 180 190测量密度 26 34 46 28 36 40 34 36 384、测量点的编号1) 从焊缝处开始,顺时针依次编号(见图3);2) 若同时测内倾度,则先内后外编号 (见图3) 。

浅谈风力发电塔筒法兰平面度控制工艺

浅谈风力发电塔筒法兰平面度控制工艺摘要:风力发电塔架是风力发电机的一个关键支撑部件,它是由数段圆锥筒体依靠连接法兰组成一个锥形圆筒状结构。

由于每段塔架是由滚制筒体和连接法兰焊接而成,如何控制塔架两端连接法兰焊接后的平面度是塔架制作的关键。

本文分析了风力发电塔筒法兰平面度控制工艺。

关键词:风力发电塔筒;法兰平面度;控制工艺;塔筒作为风力发电机组的重要设备之一,其制作精度要求比较严格。

制造厂家在生产时认为其制造技术较为简单,未能引起足够的重视。

一、概述风能作为一种不产生任何污染的可再生能源,在自然界蕴量巨大。

开发风能占地少,投资期短,近年来在世界各地得到了迅猛发展。

塔架是风力发电机组的主要支撑部件,承受载荷包括风载荷、机组自重及由机组重心偏移引起的偏心力矩等。

其结构多为圆锥台形的钢制焊接圆筒,高度一般在50~100m之间,底部直径3~5米,顶部直径2~3米,筒体板厚不等,多在10~40mm变化,材质均为Q345级,多建在偏远风多的丘陵及沿海地带。

受运输和吊装的限制通常分段制作,段与段之间通过法兰采用高强螺栓连接。

由于塔架受力复杂,法兰的平面度直接影响法兰的结合程度和预紧状态,良好的结合才能更好的传递上部的力到基础,因而对法兰的平面度作出比较严格的要求。

二、风力发电塔筒法兰平面度控制工艺1.在下料过程中控制塔筒节扇形钢板的弦长、弦高、对角线偏差。

全部料坯下料前应对外形尺寸进行检查,完全合格后,进行批量下料。

每段塔筒中间节应预留焊接收缩余量,一般预留2-3毫米,与法兰连接的筒节在钢板下料时应预留修正余量,一般预留5-10毫米。

筒节卷制、组对、焊接过程控制其圆度。

一是在筒节卷制过程中,按照滚压线进行卷制,在这个过程中要注意对板面及卷板机上下辊进行清理,以防氧化铁等杂物对板材造成压伤;对接完成后,要用角缘磨光机对焊道及坡口两侧30mm内进行打磨处理,要求去除铁锈及氧化皮,露出金属光泽,然后实施打底焊,焊缝应均匀、规整,焊后对焊接飞溅等及时进行清理。

风力发电塔架法兰的制造工艺要求及质量控制

激

光 每个法兰 塔架法兰

检 各设16组 安装质量

测

检验点 检验报告

仪

焊接时 , 先进 行上面 坡口 焊接, 焊 接3遍 后, 翻 个焊 下 面坡口 , 上 、下 面 坡口 交替 焊 接, 每焊3 层 进行 翻个 , 以 免产 生过 大的 焊 接变 形, 法兰 拼 缝焊 接完 毕 , 及 时进 行焊缝 的焊后保温 缓冷处理。焊 接方法及 规范见表2。

2.1 底 座下 法兰 2.1.1 底座 下法 兰 的预 制 核对 材 料及 标 记, 下 料预 留 加工 10mm 余 量 , 编 程 后进 行数 控 切割 , 并 进行 材 料标 记移 植 。切 割面 斜度 不 大 于2 m m 。 塔 架底 座 下 法 兰 按 排 板 要 求 进 行 拼 接 ( 见 图2) 。

1.3 下 列情 况之 一时 , 钢板 必 须按炉 批号 进行 化学 成分、 力学 性能 复验 , 合 格后 方可 使用 。

a) 无 质量 证明 书、 质量 证 明书 无效 或质 量 证明 书 与 钢板实 物不 对;

b) 质量 证明 书内 容项 目不 全的 ; c) 制造单位对材料的化学成分和力学性能有怀 疑 的; d) 用户 或监 造工 程师 要求 复验 的。 风 力发 电塔 架法 兰焊 缝布 置见 图1 。

2 .1 .2 底 座下 法兰 与筒 节单 节的 组焊

2.1.2 .1 法兰与 筒节 单节 组 对 为 了有 效 地控 制法 兰 角变 形 ( 法兰 与 单节 筒节 焊 接 后 在法 兰端 面轴 向 形成 的变 形 量, 见图 3) , 我 们采 用 以 下 方法 进 行组 焊: 法兰 与 筒节 单节 组 对, 与法 兰相 连接 的 筒体 在塔 架 筒体 环缝 组 对前 先与 法 兰组 焊。 筒体 与 法 兰 组对 前 必须 先校 核 筒体 端部 椭 圆度 , 调 整至 合格 。彻 底 清 理塔 体的 坡 口内 及 两侧 各 20mm 范 围内 的 铁锈 、油 污 等杂 质 。组对 时 在平 台 上倒 拨筒 体无 间 隙组 对, 法兰 与 筒体 组对 时的 方 位严 格 按法 兰及 筒体 排 板要 求。 为 有 效 控制 法 兰焊 接后 的 变形 量, 确保 变 形量 不超 差 , 焊 接 前 必须 将两 段 带法 兰筒 体 用螺 栓连 接 在一 起, 将法 兰紧 固 好, 然后 焊接 , 如 图3所 示。

风电塔筒T型法兰平面度及内外倾检测研究

1引言锻造法兰是风电塔筒的关键连接件、支撑件和受力件,长期在高空各种恶劣天气环境和复杂风力交变载荷下承受拉伸、弯曲和剪切等作用力,对生产制造和安装有很严格的要求,其中法兰平面度和内外倾是一项非常重要的几何指标,它将直接影响两片法兰之间的结合程度及塔筒预紧状态。

目前风电行业钢制塔筒采用的基础过渡段连接方案,有基础环连接和预应力锚栓连接两种形式。

基础环连接在行业初期的基础施工中处于垄断地位,技术相对成熟,但基础环与顶面混凝土的防水密封以及下法兰附近的应力集中问题是该结构形式的薄弱环节,而预应力锚栓连接方式的塔筒基础受力特性明确,吸能性能更好,加工周期短,而且成本较基础环连接略有降低,所以在近几年得到大力推广和应用,有后来者居上的趋势。

相对于基础环结构采用L型法兰与塔筒连接,预应力锚栓结构需要使用T型法兰与塔筒连接,因此在塔筒法兰平面度及内外倾检测中出现了对T型法兰检测的需求[1]。

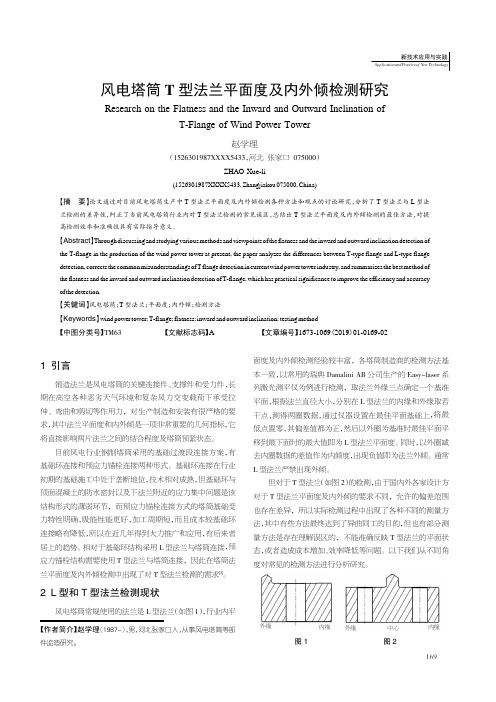

2L型和T型法兰检测现状风电塔筒常规使用的法兰是L型法兰(如图1),行业内平面度及内外倾检测经验较丰富,各塔筒制造商的检测方法基本一致,以常用的瑞典Damalini AB公司生产的Easy-laser系列激光测平仪为例进行检测,取法兰外缘三点确定一个基准平面,根据法兰直径大小,分别在L型法兰的内缘和外缘取若干点,测得两圈数据,通过仪器设置在最佳平面基础上,将最低点置零,其偏差值都为正,然后以外圈为基准时最佳平面平移到最下面时的最大值即为L型法兰平面度。

同时,以外圈减去内圈数据的差值作为内倾度,出现负值即为法兰外倾。

通常L型法兰严禁出现外倾。

但对于T型法兰(如图2)的检测,由于国内外各家设计方对于T型法兰平面度及内外倾的要求不同,允许的偏差范围也存在差异,所以实际检测过程中出现了各种不同的测量方法,其中有些方法最终达到了异曲同工的目的,但也有部分测量方法是存在理解误区的,不能准确反映T型法兰的平面状态,或者造成成本增加、效率降低等问题。

浅析海上7.0MW风机塔筒制作工艺及过程质量控制

浅析海上 7.0MW风机塔筒制作工艺及过程质量控制摘要:文章针对风机塔筒制造过程中关键质量控制点及材料控制情况,进行研究并制定切实可行的过程控制方法;并使用先进的焊接监控管理系统,动态控制焊接精度,以保证产品质量,提高生产效率。

关键词:风力发电塔筒组对焊接质量一、工程概况大唐南澳勒门海上风电项目设计为17台7.0MW风机、一座海上升压站基础。

风机塔筒共17套,直径φ4145mm~6500mm,单件重约398t,材质:Q355ND;法兰直径6.0m~4.185m,材质:Q355NE-Z35。

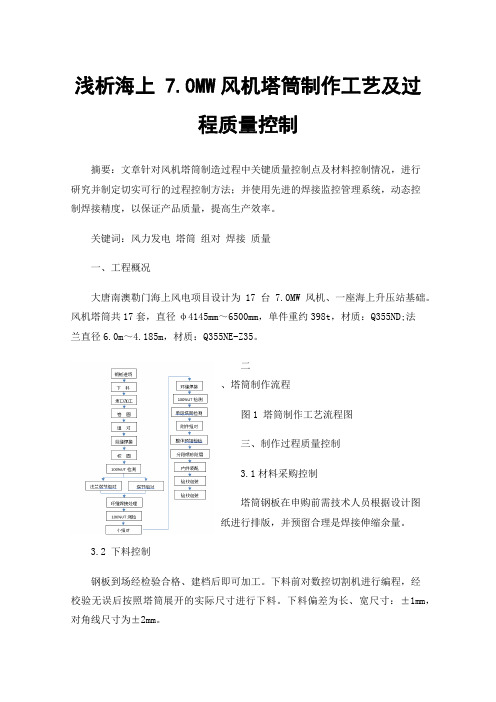

二、塔筒制作流程图1 塔筒制作工艺流程图三、制作过程质量控制3.1材料采购控制塔筒钢板在申购前需技术人员根据设计图纸进行排版,并预留合理是焊接伸缩余量。

3.2 下料控制钢板到场经检验合格、建档后即可加工。

下料前对数控切割机进行编程,经校验无误后按照塔筒展开的实际尺寸进行下料。

下料偏差为长、宽尺寸:±1mm,对角线尺寸为±2mm。

钢板下料后,需刻划0°、90°、180°、270°四条工艺轴线,并按要求在筒体180°轴线从下端往上300mm左右使用钢印号标记出项目名称、产品编号、板号、钢板规格、材质、炉号等信息。

3.3 坡口质量控制钢板按照排料图尺寸使用半自动火焰切割机开设纵、环缝坡口,坡口切割前处应清理钢板正反两面的氧化铁。

割痕深度≤0.5mm,局部割痕≤2mm;切割边棱与表面垂直度≤1.5mm;零件棱、边之间的垂直度及平行度不得大于相应尺寸的公差的50%。

3.4 卷圆与校圆(1)卷圆工艺卷圆前首先根据图纸统计的筒节的曲率,并制作内卡样板用来校验卷圆时的曲率,根据设计要求分别制作不同弧度的样板,用内卡样板检查以保证筒节弧度均匀性。

卷制前及卷制过程中,应将钢板表面的氧化皮和其他杂物清理干净,筒节卷制方向应和钢板的轧制方向一致。

(2)卷圆流程如下图图2 卷板机卷板过程图卷制过程中板材表面应避免机械损伤,有严重伤痕的部分应修磨,并使其圆弧过渡。

风电塔筒法兰焊接变形控制的工艺措施

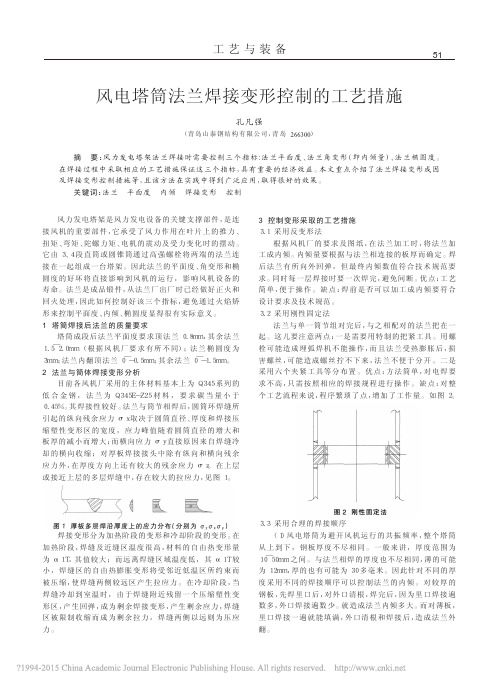

风力发电塔架是风力发电设备的关键支撑部件,是连接风机的重要部件,它承受了风力作用在叶片上的推力、扭矩、弯矩、陀螺力矩、电机的震动及受力变化时的摆动。

它由3、4段直筒或圆锥筒通过高强螺栓将两端的法兰连接在一起组成一台塔架。

因此法兰的平面度、角变形和椭圆度的好坏将直接影响到风机的运行,影响风机设备的寿命。

法兰是成品锻件,从法兰厂出厂时已经做好正火和回火处理,因此如何控制好该三个指标,避免通过火焰矫形来控制平面度、内倾、椭圆度显得很有实际意义。

1塔筒焊接后法兰的质量要求塔筒成段后法兰平面度要求顶法兰0.8mm,其余法兰1.5 ̄2.0mm(根据风机厂要求有所不同);法兰椭圆度为3mm;法兰内翻顶法兰0 ̄-0.5mm;其余法兰0 ̄-1.5mm。

2法兰与筒体焊接变形分析目前各风机厂采用的主体材料基本上为Q345系列的低合金钢,法兰为Q345E-Z25材料,要求碳当量小于0.45%。

其焊接性较好。

法兰与筒节相焊后,圆筒环焊缝所引起的纵向残余应力σx取决于圆筒直径、厚度和焊接压缩塑性变形区的宽度,应力峰值随着圆筒直径的增大和板厚的减小而增大;而横向应力σy直接原因来自焊缝冷却的横向收缩;对厚板焊接接头中除有纵向和横向残余应力外,在厚度方向上还有较大的残余应力σz。

在上层或接近上层的多层焊缝中,存在较大的拉应力,见图1。

焊接变形分为加热阶段的变形和冷却阶段的变形。

在加热阶段,焊缝及近缝区温度很高,材料的自由热变形量为α1T,其值较大;而远离焊缝区域温度低,其α1T较小,焊缝区的自由热膨胀变形将受邻近低温区所约束而被压缩,使焊缝两侧较远区产生拉应力。

在冷却阶段,当焊缝冷却到室温时,由于焊缝附近残留一个压缩塑性变形区,产生回弹,成为剩余焊接变形,产生剩余应力,焊缝区被限制收缩而成为剩余拉力,焊缝两侧以远则为压应力。

3控制变形采取的工艺措施3.1采用反变形法根据风机厂的要求及图纸,在法兰加工时,将法兰加工成内倾。

内倾量要根据与法兰相连接的板厚而确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风电发电塔架 T型法兰焊接内倾度控制

摘要:本文通过国家电投广西灵山大怀山二期风电场风电塔架制作的实例介绍了T型法兰内倾度焊接控制的原理、方法、工艺及实施方案等,并通过对T型法兰内倾度焊接前后的对比,了解焊接工艺对法兰内倾度的变化。

关键字:风力发电;法兰;埋弧焊;内倾度

前言

风力发电塔架是风力发电机的一个关键支撑部件,它是由数段筒体依靠法兰以及高强螺栓连接而成的。

塔架与锚栓基础通过T型法兰连接,塔架若在制作中工艺控制不当,将影响风力发电机的正常工作效率、加大机械磨损、缩短机械设备的正常使用年限,如何控制塔架T型法兰焊接后的内倾度是塔架制作的关键。

1、工程概况

灵山大怀山风电场位于广西壮族自治区钦州市灵山县,场址内山顶海拔约300m~800m,属山地丘陵风电场。

场址区域地质条件较好,具备建设风电场的工程地质条件。

灵山大怀山二期风电场建设规模为100MW,国家电投广西公司灵山大怀山风电场二期工程工程采用18台金风115/2200(轮毂高度80m)机型和32台金风126/2200(轮毂高度90m)机型。

塔架底法兰采用T型锻造法兰制作。

2、T型法兰应用生产现状

随着国内陆上风电市场普遍采用锚栓组合件式基础,与锚栓组合件相连接的

法兰采用T型法兰,T型法兰作为连接底部基础的一个重要部件,制作精度要求

较高,但由于底段塔架与法兰连接钢板较厚,且T型法兰内倾度≤2.5mm(任意30°扇区范围内不大于1),内倾度要求≤1.5mm,T型法兰焊接变形较难为控制,普遍存在焊后内倾度超差问题,直接影响风电塔架安装精度,从而影响整个工程

质量。

统计以往同期塔架制作情况,一次验收合格率仅为50%,造成了大量的返工。

T型法兰焊接内倾度控制提高验收合格率,可以减少返工工作量,有效控制

成本。

由于该项目作为国家电投集团2020年重点保电价项目,项目工期紧,任务重、质量要求高,施工难度和履约压力极大。

3、T型法兰内倾度检测方法

法兰内倾度使用瑞典Damalini AB公司制造的Easy-laserTME910检测,检测法兰面时,在法兰面等分进行测量,每点测得数字都在规范要求范围内,法兰面才合格。

4、查找影响法兰内倾度的原因

总结前期项目制作经验,结合塔架制作图纸和技术规范里对T型法兰内倾度质量的要求,重点分析法兰内倾度超差的原因,从“人机料法环测”六大方面影响法兰内倾度的原因分析得出结论:

1、法兰初始加工外形尺寸的影响

2、焊接线能量过大造成焊接后法兰变形

3、下料尺寸精确度对筒体组对的影响

4、焊接坡口工艺的因素

5、解决方法

(1)总结过往焊接经验,根据法兰脖颈长度和脖颈厚度提前预留法兰内倾焊接变形量

为有效减小筒体法兰焊后变形超出规范,通过对过往法兰外翻或内倾变形数据进行统计分析,在法兰采购时,要求法兰制作厂家法兰进行预加工,即在焊接前使法兰存在一定的内倾量(预留焊接反变形量),在法兰到厂后,安排检验人员对法兰平面度进行复测,复测合格后,然后进行对正装配、焊接,取得了比较满意的效果。

经过反复试验,最终确定了采购法兰时预留内倾量为法兰1.5-2.0 mm。

(2)选择合适的焊接工艺,加工适合的坡口形式

不同的坡口用同样的焊接方法,焊后的变形是截然不同的,经过多次试验,对于以上的双面坡口形式,特别是对称双面坡口,焊后变形比较难控制,而单面坡口却可以根据刨缝的深度来很好的控制法兰的内倾度。

T型法兰颈厚普遍大于30mm,坡口设计为内壁大,外壁小坡口的双面不对称坡口。

在生产过程中,我们还要根据其实际的变形量来更改坡口角度、钝边大小,以达到焊后法兰不外翻,内倾适度的状态。

(3)根据到厂法兰的测量情况在焊接过程中监测焊接变形,及时调整焊接工艺及焊接顺序

法兰颈厚>30mm的内大外小双面坡口时,先焊接内部坡口,预留盖面层,外壁坡口清根,再焊外壁坡口,最后焊接内壁盖面层。

根据其实际的变形量来调整焊接顺序、焊接工艺,来保证法兰内倾度。

(4)提高和法兰连接筒节的下料精度及卷制精度,确保法兰无约束力组对

a、拼装时将管节的管口撑圆,外边平齐后在外侧点焊固定。

b、拼装前将法兰固定在专用的工装上,并用水准仪调平(平面度≤1mm)。

c、拼装完法兰与工装之间的间隙≤0.5mm,法兰与管节之间的间隙≤1mm

(5)控制线能量,减少焊接变形

a、采用CO2气体保护焊在外壁进行打底,焊丝采用ER50-C6,焊丝直径

Ф1.2mm,焊接电流220~250A,电压28~30V,气体流量15~20L/min;

b、内壁埋弧焊进行填充盖面,焊丝为H10Mn2,焊丝直径Ф4mm,焊剂

为SJ101,焊接能量≤39KJ/cm;焊接过程中控制层间温度不大于预热温度,控

制每层厚度不大于5mm。

c、整体焊接时,以最长母线作为焊接起焊点,最大限度地减少筒体对角线

及母线长度误差,另外在焊接过程中,严格控制焊接线能量,要求小于39KJ/cm,尽量减少由于焊接造成筒体的不规则变形。

6、效果检查和效益分析

结论:通过焊接控制,风电塔架T型法兰面一次验收合格率由控制前的

49.66%提高到94.12%,能够满足现场生产需求。

以往根据抽查结果平均约50.34%的风电塔架法兰点面需要返工(合格率平

均为49.66%),活动后每个T型法兰需要返工的法兰点面减少为约5.88%,每

个法兰点面返工费用(矫正处理用的氧气、乙炔等零材以及人工费等)约50元,通过焊接控制,大怀山50套风电塔架T型法兰50个,法兰点面1350个,共节

省费用1500×(50.34%-5.88%)×50=33345元。

按照年产200套风电塔架,

则每年可节约成本约13.5万元。

对今后风电塔架制造具有长远经济效益。

2。