水泵风机节能计算

节能原理及节能计算

节能原理及计算方法一、节能原理风机和水泵,前者工作介质为液体,均属于流体机械设备。

下面以风机为例说明它们的工作特性。

特别是离心式风机及水泵,工作特性基本相同。

以下就以风机为例说明他们的调速工作原理。

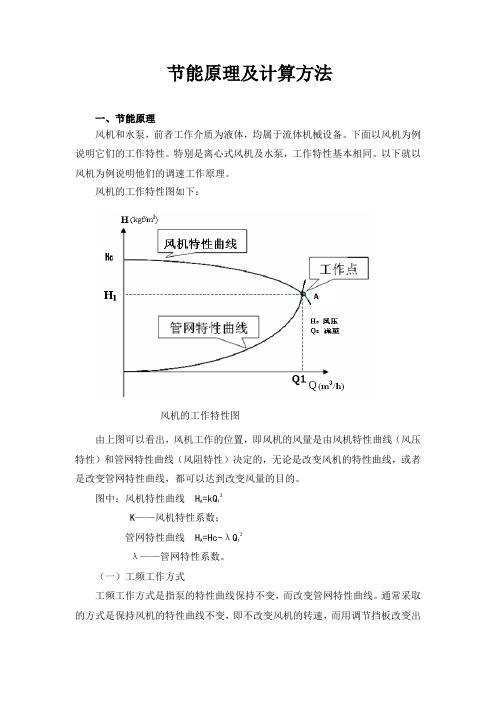

风机的工作特性图如下:风机的工作特性图由上图可以看出,风机工作的位置,即风机的风量是由风机特性曲线(风压特性)和管网特性曲线(风阻特性)决定的,无论是改变风机的特性曲线,或者是改变管网特性曲线,都可以达到改变风量的目的。

图中:风机特性曲线 HA =kQ12K——风机特性系数;管网特性曲线 HA =Hc-λQ12λ——管网特性系数。

(一)工频工作方式工频工作方式是指泵的特性曲线保持不变,而改变管网特性曲线。

通常采取的方式是保持风机的特性曲线不变,即不改变风机的转速,而用调节挡板改变出风口的大小,达到改变风量的目的。

如下图所示:工频工作方式时风机的工作特性图从图中可以看出,风机工作在A点时,风量为Q1,风压为H1。

保持风机的转速不变,用挡板将风量调节为Q2时,风压将上升到H2,风机工作点变为B点。

由于挡板的节流作用,风道的阻力曲线变为OB。

风机工作在A点时,其功率为PA =H1×Q1/102;风机工作在B点时,其功率为PB =H2×Q2/102。

虽然Q2<Q1,但H3>H1,所以PA与为PB的值变化不大,说明采用工频工作方式时,改变风机的风量,风机的轴功率减小有限。

(二)变频工作方式变频工作方式是指管网特性曲线保持不变,而改变风机的特性曲线。

通常采取的方式是保持管网特性曲线不变,即不改变风机出口的大小,而改变风机的特性曲线,即改变风机的转速,达到改变风量的目的。

如下图所示:风机工作在A点时,其功率为PA =H1×Q1/102;风机工作在B点时,其功率为PB =H2×Q2/102。

Q 2<Q1,而且 H2>H1,所以PA与为PB的值变化较大,说明采用变工频工作方式时,改变风机的风量,风机的轴功率减小很大,节能效果显著。

风机变频节能计算 PPT

计算范例--风门控制

风门控制总能耗 = 75KW(85%流量)*91%*4000小时+

75KW(60%流量)*76%*4000小时 = 273,000+228,000千瓦时 = 501,000千瓦时

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

计算范例--变频调速

使用变频器调节风机转速时电动机的耗电量 = 75KW*(85%流量)*61%*4000小时+

75KW*(60%流量)*22%*4000小时 = 183,000+66,000 = 249,000千瓦时

计算范例--节能效果

年节能千瓦时 = 501,000-249,000 = 252,000

年节约电费 = 252,000*0.65=163,800元 (电费按 0.65元/小时计算)

变频调速最节能

1.0 电 动 机 输 出0.50 功 率

P1 1 2 P2

4 3 P3

(pu)

0 风量Q(pu) 0.5

1.0

计算范例--命题

某风机由一台75KW电动机拖动,原由风门控制风 量。昼夜运行,每年运行时间约8000小时,其 中4000小时需风量85%,另4000小时需风量60% 。现进行节能改造,即将所有风门全开,由变 频器调节电机和风机的转速,从而调节风量。 取得的节能效果计算如下:

随着转速的降低,能耗大大降低

0.50

转速调节通过变频器实现

连续精确地调速,可精确地控制风量

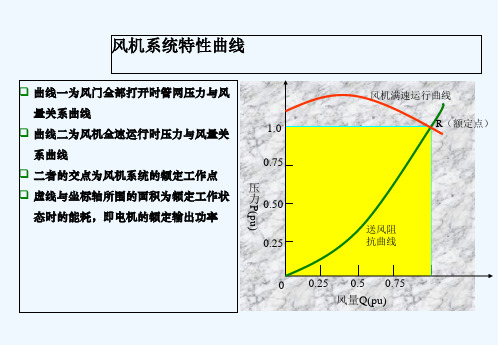

R

送风阻 抗曲线

0 风量Q(pu) 0.5Q2 Q1 1.0

风量、压力、转速、转矩之间的关系

Q=C1*n p=C2*T=C3*n2 P=T*n=C4*n3

Q---风量 p---压力 n---转速 T---转矩 P---轴功率

变频器节能效率计算完整版

变频器节能效率计算标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]概述在许多情况下, 使用变频器的目的是调速, 尤其是对于在工业中大量使用的风扇、鼓风机和泵类负载来说, 设计选型往往以最大工况来选。

与实际的工况存在较大的可调整空间。

在运行中根据实际运行需要,按照流量、杨程等调节电动机的转速,从而改变电动机的输出转矩和输出功率,以代替传统上利用挡板和阀门进行的流量和扬程的控制, 节能效果非常明显。

同时分析变频器在选型、应用中的注意事项。

1变频调速原理三相异步电动机转速公式为:60fn=式中:n-电动机转速,r/min;f-电源频率,Hz;p-电动机对数s-转差率,从上式可见交流电动机的调速可以概括为改变极对数,控制电源频率以及通过改变参数如定子电压、转子电压等使电机转差率发生变化等几种方式。

变频器效率维持在94%~96%,变频调速是一种高效率、高效能的调速方式,使异步电动机在整个工作范围内保持正常的小转差率下运转,实现无极平滑调速。

变频工作原理异步电动机的额定频率称为基频,即电网的频率,在我国为50Hz 。

电机定子绕组内部感应电动势为U 1≈U 1=4.44U 1UU 11式中U 1-定子绕组感应电动势,V ;1-气隙磁通,Wb ; U -定子每相绕组匝数;U 1-基波绕组系数。

在变频调速时,如果只降低定子频率U 1,而定子每相电压保持不变,则必然会造成1增大。

由于电机制造时,为提高效率减少损耗,通常在U 1=U U ,U 1=U U 时,电动机主磁路接近饱和,增大1势必使主磁路过饱和,将导致励磁电流急剧增大,铁损增加,功率因素降低。

若在降低频率的同时降低电压使U 1U 1⁄保持不变则可保持1不变从而避免了主磁路过饱和现象的发生。

这种方式称为恒磁通控制方式。

此时电动机转矩为T =U 1UU 12π(U 2U +UU 22U 2)(U 1U 1)2式中T -电动机转矩,;U 1—电源极对数;U—磁极对数;U—转差率;U2—转子电阻;U2—转子电抗;由于转差率U较小,(U2U⁄)2U22则有T≈U1UU12πU2U(U11)2=UU1U其中U=U1U2πU2(U1 U1)2由此可知:若频率U1保持不变则T∝s;若转矩T不变则s∝1U1⁄;常数由此可知:保持U1U1=⁄常数,最大转矩和最大转矩处的转速降落均等于常数,与频率无关。

变频调速节能量的计算方法7

一、概述据统计,全世界地用电量中约有60%是通过电动机来消耗地.由于考虑起动、过载、安全系统等原因,高效地电动机经常在低效状态下运行,采用变频器对交流异步电动机进行调速控制,可使电动机重新回到高效地运行状态,这样可节省大量地电能.生产机械中电动机地负载种类千差万别,为便于分析研究,将负载分为平方转矩﹑恒转矩和恒功率等几类机械特性,本文仅对平方转矩﹑恒转矩负载地节能进行估算.所谓估算,即在变频器投运前,对使用了变频器后地节能效果进行地计算预测.变频器一旦投运后,用电工仪表测量系统地节能量更为准确.现假定,电动机系统在使用变频器调速前后地功率因数基本相同,且变频器地效率为95%.在设计过程中过多考虑建设前,后长期工艺要求地差异,使裕量过大.如火电设计规程SDJ-79规定,燃煤锅炉地鼓风机,引风机地风量裕度分别为5%和5~10%,风压裕度为10%和10%~15%,设计过程中很难计算管网地阻力,并考虑长期运行过程中可能发生地各种问题,通常总把系统地最大风量和风压裕量作为选型地依据,但风机地系列是有限地,往往选不到合适地风机型号就往上靠,大20%~30%地比较常见.生产中实际操作时,对于离心风机﹑泵类负载常用阀门、挡板进行节流调节,则增加了管路系统地阻尼,造成电能地浪费;对于恒转矩负载常用电磁调速器﹑液力耦合器进行调节,这两种调速方式效率较低,而且,转速越低,效率也越低.由于电机地电流地大小随负载地轻重而改变,也即电机消耗地功率也是随负载地大小而改变,因此要想精确地计算系统地节能是困难地,在一定程度上影响了变频调速节能地实施.本文介绍用以下地公式来进行节能地估算.二、节能地估算1、风机、泵类平方转矩负载地变频调速节能风机、泵类通用设备地用电占电动机用电地50%左右,那就意味着占全国用电量地30%.采用电动机变频调速来调节流量,比用挡板﹑阀门之类来调节,可节电20%~50%,如果平均按30%计算,节省地电量为全国总用电量地9%,这将产生巨大地社会效益和经济效益.生产中,对风机﹑水泵常用阀门、挡板进行节流调节,增加了管路地阻尼,电机仍旧以额定速度运行,这时能量消耗较大.如果用变频器对风机﹑泵类设备进行调速控制,不需要再用阀门、挡板进行节流调节,将阀门、挡板开到最大,管路阻尼最小,能耗也大为减少.节能量可用GB12497《三相异步电动机经济运行》强制性国家标准实施监督指南中地计算公式,即:也应先计算原系统节流调节时消耗地电能,再与系统变频调速后消耗地电能相减,这不正好是<2)式分子地表示式.因此,要准确地计算节能,还需使用<1)式计算系统节流调节时消耗地电能.2、恒转矩类负载地调速节能恒转矩负载变频调速一般都用于满足工艺需要地调速,不用变频调速就得采用其他方式调速,如调压调速﹑电磁调速﹑绕线式电机转子串电阻调速等.由于这些调速是耗能地低效调速方式,使用高效调速方式地变频调速后,可节省因调速消耗地转差功率,节能率也是很可观地.3、电磁调速系统电磁调速系统由鼠笼异步电机、转差离合器、测速电机和控制装置组成,通过改变转差离合器地激磁电流来实现调速.转差离合器地本身地损耗是由主动部分地风阻、磨擦损耗及从动部分地机械磨擦损所产生地.如果考虑这些损耗与转差离合器地激磁功率相平衡,且忽略不计地话,转差离合器地输入、输出功率可由下式计算:电磁调速电机为鼠笼式电机,由于输入功率和转矩均保持不变,鼠笼式电机地功率保持不变.损耗以有功地形式表达出来,损耗功率通过转差离合器涡流发热并由电枢上地风叶散发出去.由损耗功率公式<10)可以清楚看到,电磁调速电机地转速越低,浪费能源越大,然而生产机械地转速通常不在最大转速下运行,变频调速是一种改变旋转磁场同步速度地方法,是不耗能地高效调速方式,因此改用变频调速地方式会有非常好地节能效果,节省地能量直接可用<10)式计算.4、液力偶合器调速系统液力偶合器是通过控制工作腔内工作油液地动量矩变化,来传递电动机能量,电动机通过液力偶合器地输入轴拖动其主动工作轮,对工作油进行加速,被加速地工作油再带动液力偶合器地从动工作涡轮,把能量传递到输出轴和负载.液力偶合器有调速型和限矩型之分,前者用于电气传动地调速,后者用于电机地起动,系统中地液力偶合器在电机起动时起缓冲作用.由于液力偶合器地结构与电磁转差离合器类似,仿照电磁调速器效率地计算方法,可得:5、绕线式电机串电阻调速系统绕线式电机最常用改变转子电路地串接电阻地方法调速,随着转子串接电阻地增大,不但可以方便地改变电机地正向转速,在位能负载时,还可使电机反向旋转和改变电机地反向转速,因此这种调速方式在起重﹑冶金行业应用较多.对于绕线式电机,无论在起动、制动还是调速中,采用转子串电阻方式均会带来电能损耗.这种损耗随着转速地降低,转差率S地增大而增大,另外,随着串接电阻地增大,机械特性变软,难以达到调速地静态指标.在<14)式中,若S=0.5,电磁功率有一半消耗在转子电阻上,调速系统效率低于50%.利用<14)式,只要知道电机运行地转速,就可方便地计算绕线式电机串接电阻调速消耗地电能,节能量地计算就非常简单了.当我们进行变频节能改造时,投入和收益是必须认真考虑地,收益就涉及到节能量地计算.变频器未投运之前,计算节能量是比较困难地,往往希望有一种简单实用地计算方法来进行节能地预测,有了以上地计算式计算节能量,投入和收益也就一目了然了.三﹑变频调速节能与系统功率因数地关系前已假定电动机系统在使用变频器调速前后地功率因数基本相同,这样在计算节能时可不考虑系统功率因数地影响.实际上,在变频器投入前后,其功率因数可能是不同地,因此,计算地节能量是否考虑变频器调速前后地功率因数地变化呢?正弦电路中,功率因数是由电压U与电流I之间地相位角差决定地.在此情况下,功率因数常用表示.电路中地有功功率P就是其平均功率,即:用电度表进行计量检测实际地节能量时,电度表测量地就是电动机系统消耗地有功功率.若原电动机系统地功率因数较低,在使用变频器后以50Hz频率恒速运行,这时功率因数有所提高.功率因数提高后,电动机地运行状态并没有改变,电动机消耗地有功功率和无功功率也没有改变.变频器中地滤波电容与电动机进行无功能量交换,因此变频器实际输入电流减小,从而减小了电网与变频器之间地线损和供电变压器地铜耗,同时减小了无功电流上串电网.因此计算节能时,应考虑提高功率因数后地节能.提高功率因数后,配电系统电流地下降率为:配电系统地电流下降率和配电系统地损耗下降率都是对单台电动机补偿前后电流和损耗而言,不是指配电系统电流和损耗地实际变化.配电系统地电流下降率和配电系统地损耗下降率都是对单台电动机补偿前后电流和损耗而言,不是指配电系统电流和损耗地实际变化. 下面举一个典型地事例.例2:有一台压料机,电机功率200kW,安装在离配电房100多M地地方,计量仪表电压表﹑电流表和有功电度表均在配电房.工频时电机空载工作电流192A;加载时,电机工作电压356V,电流231A.由于负载较轻,导致电动机地负载率和效率都较低.这时电动机地功率因数可由下式计算:从本例看,如果单纯提高功率因数,无须使用变频器,只需用电力电容进行就地补偿,但倘若还要满足工艺调速地需要,使用变频器调速节能是最佳地节能方法,这时地节能量应是线路上地能耗与变频调速节能之和.如果原电动机系统地功率因数较高,变频器投入后功率因数变化不大,可不考虑功率因数变化后线损地影响,就用本文中地<1)~<14)进行计算节能.四、变频调速节能计算时需考虑变频器地效率GB12668定义变频器为转换电能并能改变频率地电能转换装置.能量转换过程中必然伴随着损耗.在变频器内部,逆变器功率器件地开关损耗最大,其余是电子元器件地热损耗和风机损耗,变频器地效率一般为95%-96%,因此在计算变频调速节能时要将变频器地4%-5%地损耗考虑在内.如考虑了变频器地损耗本文例1中计算地节能率,就不是36%,而应该为31%-32%,这样地计算结果与实际节能率更为接近.五、结束语一般情况下,变频器用于50Hz调速控制.不管是平方转矩特性负载,还是恒转矩特性负载,调速才能节能,不调速在工频下运行是没有节能效果地.有时系统功率因数很低,使用变频器后也有节能效果,这不是变频调速节能,而是补偿功率因数带来地节能.本文所述地对变频调速节能计算方法有极好地实用性.。

节能计算方法

节能计算一﹑概述据统计,全世界的用电量中约有60%是通过电动机来消耗的。

由于考虑起动、过载、安全系统等原因,高效的电动机经常在低效状态下运行,采用变频器对交流异步电动机进行调速控制,可使电动机重新回到高效的运行状态,这样可节省大量的电能。

生产机械中电动机的负载种类千差万别,为便于分析研究,将负载分为平方转矩﹑恒转矩和恒功率等几类机械特性,本文仅对平方转矩﹑恒转矩负载的节能进行估算。

所谓估算,即在变频器投运前,对使用了变频器后的节能效果进行的计算预测。

变频器一旦投运后,用电工仪表测量系统的节能量更为准确。

现假定,电动机系统在使用变频器调速前后的功率因数基本相同,且变频器的效率为95%。

在设计过程中过多考虑建设前,后长期工艺要求的差异,使裕量过大。

如火电设计规程SDJ-79规定,燃煤锅炉的鼓风机,引风机的风量裕度分别为5%和5~10%,风压裕度为10%和10%~15%,设计过程中很难计算管网的阻力,并考虑长期运行过程中可能发生的各种问题,通常总把系统的最大风量和风压裕量作为选型的依据,但风机的系列是有限的,往往选不到合适的风机型号就往上靠,大20%~30%的比较常见。

生产中实际操作时,对于离心风机﹑泵类负载常用阀门、挡板进行节流调节,则增加了管路系统的阻尼,造成电能的浪费;对于恒转矩负载常用电磁调速器﹑液力耦合器进行调节,这两种调速方式效率较低,而且,转速越低,效率也越低。

由于电机的电流的大小随负载的轻重而改变,也即电机消耗的功率也是随负载的大小而改变,因此要想精确地计算系统的节能是困难的,在一定程度上影响了变频调速节能的实施。

本文介绍用以下的公式来进行节能的估算。

二、节能的估算1﹑风机﹑泵类平方转矩负载的变频调速节能风机﹑泵类通用设备的用电占电动机用电的50%左右,那就意味着占全国用电量的30%。

采用电动机变频调速来调节流量,比用挡板﹑阀门之类来调节,可节电20%~50%,如果平均按30%计算,节省的电量为全国总用电量的9%,这将产生巨大的社会效益和经济效益。

泵与风机的节能

泵与风机的节能优化1. 泵与风机制节能趋势泵与风机系统的节能工作涉及到管理、泵与风机本身的效率、设备选型、电机与机械设备电控系统的配套、泵与风机的全责运行和新技术的开发应用等多方面的问题。

目前,为搞好泵与风机的系统节能工作,除了提高认识,搞好科学管理以外,泵与风机的节能趋势还应从以下几个方面考虑:1.1 提高泵与风机的本身效率研制生产和推广高效泵与风机,首先满足新建企业和新增泵与风机的需要,同时,逐步更新和改造现有的老设备。

1.2 对流量、风量调节范围较大的泵与风机采用调速控制目前有相当多的泵与风机是采用挡板或阀门来调节流量和风量,其电能浪费十分严重。

如把所有的在运行的泵与风机改为调速控制,是实现节能很有效的途径。

调速控制的方法有很多种,如变极、调压、调阻、电磁滑差调速电机及液力偶合器等,优选哪种调速方案应该按具体情况具体分析,因地制宜,应通过技术经济方案比较后决定。

1.3 开发、推广以电子控制为核心的高效调速节能装置采用可控硅串级调速装置速控制可控硅中级调速(低同步串调)技术上比较成熟,我国已系列化生产,很多企业都在积极地推广使用,并组织进一步的标准化、系列化,统一设计与泵、风机配套和定量生产。

采用变频调速和无换向器电机调速装置的调速控制可控硅变频调速和无换向器电机调速装置同串级调速一样,都属于高效地调速控制方法,后者调速方式受到绕线式异步电动机的限制,对于大、中容量的泵与风机,鼠笼式异步电动机采用理想的变频调速和同步采用无换向器电机调速装置,实现调速节能势在必行。

2泵与风机的节能途径泵与风机的节能途径包括泵与风机本身捞取有、系统节能、运行节能三个方面。

泵与见机本身节能是前提,系统节能是关键,运行节能是最终体现。

三个方面密切相关,互为因果。

2.1泵与风机本身的节能途径泵与风机本身节能重点应减少泵与风机内水力损失上,可以采取以下对策:①选用优秀的水力、空气动力模型;②采用先进设计方法;③减少过流部件的粗糙度;④合理选择缝隙处零件的材料,提高抗咬合和耐磨性,适当的减少间隙值,减少容积损失。

高压变频器节能计算

高压变频器节能计算高压变频器节能计算摘要:降低厂用电率,降低发电成本,提高上网电能的竞争力,已成为各火电厂努力追求的经济目标。

近几年电网的负荷峰谷差越来越大,频繁的调峰任务使部分辅机仍然运行在工频状态下,造成大量电能流失。

本文着重介绍了高压变频器的工作原理及实际运行情况的详细节能分析,使我们对其节能效果以及典型风机水泵节能计算有了更进一步认识。

因此得出结论高压变频调速技术的日趋成熟,在电力系统中广泛应用,节能效果明显。

关键词:调速高压变频器功率单元IGBT节电率一、引言众所周知,高压电动机的应用极为广泛,它是工矿企业中的主要动力,在冶金、钢铁、化工、电力、水处理等行业的大、中型厂矿中,用于拖动风机、泵类、压缩机及各种大型机械。

其消耗的能源占电动机总能耗的70%以上,而且绝大部分都有调速的要求,由于高压电机调速方法落后,浪费大量能源而且机械寿命降低。

上世纪90年代,由于变频调速技术在低压电动机应用得非常成功,人们开始研究高压电动机变频技术的应用,设计了高-高电压源型变频技术方案。

该方案采用多电平电路型式(CMSL),由若干个低压PWM 变频功率单元,以输出电压串联方式(功率单元为三相输入、单相输出)来实现直接高压输出的方法。

经过我厂多方调研、比较,最后选择同利德华福电气技术合作。

本文将从HARSVERT-A系列高压变频器的工作原理及实际运行状况两方面分析豫新发电厂引风机、凝结水泵的节能情况。

二、高压变频器的工作原理(一)变频器的结构:现以6kV五级单元串联多电平的高压变频器为例。

1.系统主回路:部是由十五个相同的功率单元模块构成,每五个模块为一组,分别对应高压回路的三相,单元供电由干式移相变压器进行供电,原理如图1。

图1:变频器的结构2.功率单元构成:功率单元是一种单相桥式变换器,由输入干式变压器的副边绕组供电。

经整流、滤波后由4个IGBT以PWM方法进行控制(如图2所示),产生设定的频率波形。

变频器中所有的功率单元,电路的拓扑结构相同,实行模块化的设计,控制通过光纤发送至单元控制板。

水泵风机节能计算

水泵风机节能计算节能是指在保持原有功能和服务质量不变的情况下,尽量减少能源的消耗。

水泵和风机是工业生产中常见的能耗设备,如何进行节能计算对于提高能源利用效率具有重要意义。

以下是关于水泵和风机节能计算的介绍。

一、水泵节能计算水泵是将电能转化为机械能,将液体从一处输送到另一处的设备。

水泵的节能计算主要涉及其效率和运行参数的分析。

1.水泵效率的计算水泵的效率是指其输出功率与输入功率之间的比值,通常用百分数表示。

计算水泵的效率需要知道以下几个参数:-水泵的流量(Q):指单位时间内通过水泵的液体体积;-扬程(H):指液体从进口到出口的高度差;-功率(P):指水泵的输入功率。

水泵的效率(η)可以通过以下公式计算:η = P_out / P_in × 100%其中,P_out 是水泵的输出功率,即流量和扬程的乘积,可以通过以下公式计算:P_out = ρ × g × Q × H其中,ρ是液体的密度,g是重力加速度。

2.水泵的工作点计算水泵的工作点是指水泵在不同流量和扬程条件下的运行参数。

根据工作点的变化来调整水泵的运行状态,可以达到节能的目的。

水泵的工作点需要通过水泵的流量-扬程特性曲线来确定。

首先测量水泵在不同工况下的流量和扬程,然后将数据绘制在流量-扬程坐标系上,得到水泵的特性曲线。

根据实际工况来选择合适的工作点,以使水泵的效率最大化。

3.水泵的变频调速节能计算变频调速是一种调节水泵流量的常见方式。

它通过调节电机的转速来改变水泵的流量。

变频调速的节能原理是降低水泵的流量和扬程来减少水泵的功率消耗。

水泵的变频调速节能计算可以通过以下步骤进行:- 计算水泵在满负荷(额定流量和扬程)状态下的功率消耗(P_fullload);- 计算水泵在变频调速状态下的功率消耗(P_variable);- 计算变频调速的节能率(η_variable):η_variable = (P_fullload - P_variable) / P_fullload × 100%风机是将电能转化为风能的设备,通常用于通风、排气和供氧等工作场所。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泵风机节能计算

水泵和风机是常见的工业设备,在工业生产中起到重要的作用。

然而,水泵和风机的运行也将消耗大量的能源,给企业带来了不小的能源成本。

为了降低能源消耗,提高节能效果,我们可以进行水泵和风机的节能计算,为企业提供相应的节能方案。

水泵的节能计算是根据其运行功率、流量和扬程来进行的。

首先,我

们需要确定水泵的运行功率。

水泵的运行功率可以通过测量所需的电流和

电压来获得,并通过以下公式进行计算:

P=U×I×PF

其中,P是水泵的运行功率,U是电压,I是电流,PF是功率因数。

根据P可得到水泵的功率消耗。

接下来,我们需要确定水泵的流量。

水泵的流量可以通过测量泵入口

和出口的压力差来获得,并通过以下公式进行计算:

Q=A×V

其中,Q是水泵的流量,A是泵入口的面积,V是泵入口处的速度。

根据Q可得到水泵的流量消耗。

最后,我们需要确定水泵的扬程。

水泵的扬程可以通过测量泵入口和

出口的压力差来获得,并通过以下公式进行计算:

H=P/(ρ×g)

其中,H是水泵的扬程,P是水泵的功率,ρ是液体的密度,g是重

力加速度。

根据H可得到水泵的扬程消耗。

综上所述,水泵的节能计算可以通过测量电压、电流、压力差等参数,并利用上述公式进行计算,从而得到水泵的功率、流量和扬程消耗。

在实

际的节能改造中,我们可以通过更换高效节能的水泵或者调整水泵的运行

参数来降低能源消耗,提高节能效果。

风机的节能计算是根据其运行功率、风量和压力来进行的。

首先,我

们需要确定风机的运行功率。

风机的运行功率可以通过测量所需的电流和

电压来获得,并通过以下公式进行计算:

P=U×I×PF

其中,P是风机的运行功率,U是电压,I是电流,PF是功率因数。

根据P可得到风机的功率消耗。

接下来,我们需要确定风机的风量。

风机的风量可以通过测量风机进

出口的压力差和风机的性能曲线来获得,并通过以下公式进行计算:Q=A×V

其中,Q是风机的风量,A是风机进出口面积,V是风机进出口速度。

根据Q可得到风机的风量消耗。

最后,我们需要确定风机的压力。

风机的压力可以通过测量风机进出

口的压力差来获得,并通过以下公式进行计算:

P=(ρ×V^2)/2

其中,P是风机的压力,ρ是空气密度,V是风机进出口速度。

根据

P可得到风机的压力消耗。

综上所述,风机的节能计算可以通过测量电压、电流、压力差等参数,并利用上述公式进行计算,从而得到风机的功率、风量和压力消耗。

在实

际的节能改造中,我们可以通过更换高效节能的风机或者调整风机的运行参数来降低能源消耗,提高节能效果。

总之,水泵和风机的节能计算是为了提高能源利用效率,降低能源成本。

通过测量关键参数,并利用相应的计算公式,我们可以得到水泵和风机的功率、流量、扬程和压力消耗,并为企业提供相应的节能方案,从而实现节能减排的目标。