铝合金去应力退火温度和时间

铝合金热处理方法汇总

铝合⾦热处理⽅法汇总

1、退⽕热处理

退⽕处理的作⽤是消除铸件的铸造应⼒和机械加⼯引起的内应⼒,稳定加⼯件的外形尺⼨,并使Al-Si系合⾦的部分Si结晶球状化,改善合⾦的塑性。

2、淬⽕

淬⽕是把铝合⾦铸件加热到较⾼的温度,保温2h以上,使合⾦内的可溶相充分溶解。

然后,急速淬⼊⽔中,使铸件急冷,使强化组合在合⾦中得到最⼤限度的溶解并固定保存到室温,这种过程叫淬⽕,也叫固溶处理或冷处理。

3、时效处理

时效处理,⼜称为低温回⽕,是把经过淬⽕的铝合⾦铸件加热到某个温度,保温⼀定时间出炉冷却直⾄室温,使经过饱和的固溶体分解,让合⾦基体组织稳定的⼯艺过程。

时效处理⼜分⾃然时效和⼈⼯时效两⼤类。

⾃然时效是指强化在室温下进⾏的时效。

⼈⼯时效⼜分为不完全⼈⼯时效、完全⼈⼯时效、过时效3种。

4、循环处理

把铝合⾦铸件冷却到零下某个温度并保温⼀定时间,再把铸件加热到350摄⽒度以下,使合⾦中度固溶体点阵反复收缩和膨胀,并使各相的晶粒发⽣少量位移,以使这些固溶体结晶点阵内的原⼦偏聚区和⾦属间化合物的质点处于更加稳定的状态,达到提⾼产品零件尺⼨,体积更稳定的⽬的,这种反复加热冷却的热处理⼯艺叫循环处理。

这种处理适合使⽤中要求精密、尺⼨很稳定的零件,⼀般铸件不做这种处理。

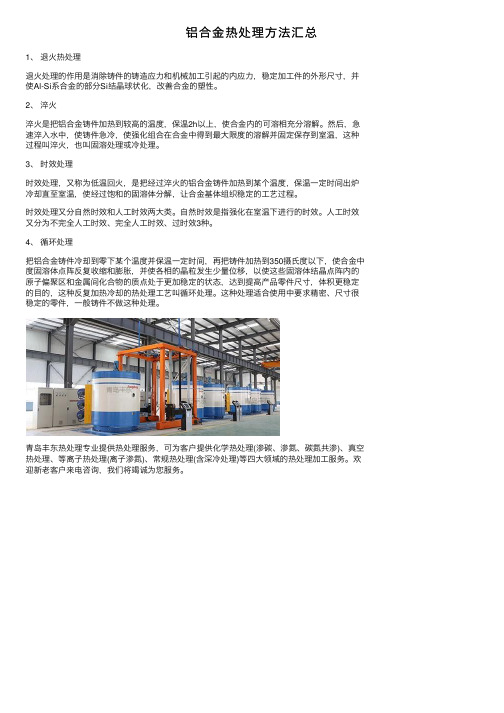

青岛丰东热处理专业提供热处理服务,可为客户提供化学热处理(渗碳、渗氮、碳氮共渗)、真空热处理、等离⼦热处理(离⼦渗氮)、常规热处理(含深冷处理)等四⼤领域的热处理加⼯服务。

欢迎新⽼客户来电咨询,我们将竭诚为您服务。

铝合金锻件固溶、时效、退火

6~12 T6

2A70 锻件

520~535 T4

185~195

20 T6

2A90 锻件

505~520(3) T4

165~170

5~7 T6

4A11 锻件

504~516(3) T4

168~174

8~12 T6

4032 模锻件

505~520(6) T4

165~175

10 T6

6A02 锻件

510~530 T4

自由锻件

530~540

T4

T4 T352(2)

185~195

185~195 170~180

26 T6

26 T6 18 T852(2)

2A14 锻件

499~505 T4

165~175

10 T6

2A50 锻件

515~525 T4

150~160

6~12 T6

2A60 锻件

515~525 T4

150~160

155~165

8~15 T6

6070 锻件

546~552 T4

155~165

8

T6

6061 锻件 7A04 锻件 7A09 锻件 7A10 锻件

525~530 T4 465~475 W 460~475(6) W 468~473 W

170~180

8

T6

120~125 135~145(4)

24 16(4)

495~505 T4

165~175

16 T6

2A11 锻件

499~505 T4

T6Leabharlann 2A12 锻件485~498 T4

185~195

6~12 T6

2A16 锻件

铝的热处理

铝的热处理铝合金铸件的热处理是指按某一热处理规范,控制加热温度、保温时间和冷却速度,改变合金的组织,其主要目的是:提高力学性能,增强耐腐蚀性能,改善加工性能,获得尺寸的稳定性。

铝合金铸件的热处理工艺可以分为如下四类:1。

退火处理将铝合金铸件加热到较高的温度,一般约为300 ℃左右,保温一定的时间后,随炉冷却到室温的工艺称为退火。

在退火过程中固溶体发生分解,第二相质点发生聚集,可以消除铸件的内应力,稳定铸件尺寸,减少变形,增大铸件的塑性。

2。

固溶处理把铸件加热到尽可能高的温度,接近于共晶体的熔点,在该温度下保持足够长的时间,并随后快速冷却,使强化组元最大限度的溶解,这种高温状态被固定保存到室温,该过程称为固溶处理。

固溶处理可以提高铸件的强度和塑性,改善合金的耐腐蚀性能。

固溶处理的效果主要取决于下列三个因素:(1)固溶处理温度。

温度越高,强化元素溶解速度越快,强化效果越好。

一般加热温度的上限低于合金开始过烧温度,而加热温度的下限应使强化组元尽可能多地溶入固溶体中。

为了获得最好的固溶强化效果,而又不便合金过烧,有时采用分级加热的办法,即在低熔点共晶温度下保温,使组元扩散溶解后,低熔点共晶不存在,再升到更高的温度进行保温和淬火。

固溶处理时,还应当注意加热的升温速度不宜过快,以免铸件发生变形和局部聚集的低熔点组织熔化而产生过烧。

固溶热处理的悴火转移时间应尽可能地短,一般应不大于15s,以免合金元素的扩散析出而降低合金的性能。

(2)保温时间。

保温时间是由强化元素的溶解速度来决定的,这取决于合金的种类、成分、组织、铸造方法和铸件的形状及壁厚。

铸造铝合金的保温时间比变形铝合金要长得多,通常由试验确定,一般的砂型铸件比同类型的金属型铸件要延长20%-25% 。

(3)冷却速度。

淬火时给予铸件的冷却速度越大,使固溶体自高温状态保存下来的过饱和度也越高,从而使铸件获得高的力学性能,但同时所形成的内应力也越大,使铸件变形的可能性也越大。

6061 退火温度

6061 退火温度英文回答:The annealing temperature for 6061 aluminum alloy is typically in the range of 350-500°C (660-930°F).Annealing is a heat treatment process that involves heating the material to a specific temperature and then slowly cooling it down. This process helps to relieve internal stresses and improve the material's ductility and toughness.6061 aluminum alloy is a precipitation-hardened alloy, which means that it gains strength through a process called precipitation hardening. This involves the formation offine particles within the alloy matrix that impede the movement of dislocations, resulting in increased strength. However, this also leads to reduced ductility. Annealing is used to restore the alloy's ductility by dissolving thefine particles and allowing them to re-precipitate in amore uniform and controlled manner.The specific annealing temperature for 6061 alloy depends on various factors such as the desired mechanical properties, the initial condition of the material, and the intended application. Generally, a temperature range of350-500°C (660-930°F) is considered suitable for annealing 6061 aluminum alloy.During annealing, the alloy is heated to the desired temperature and held at that temperature for a specific period of time to allow for the dissolution of the precipitates. The cooling rate after annealing is also important, as it affects the final microstructure and mechanical properties of the material. Slow cooling is often preferred to minimize the formation of new precipitates and achieve a more uniform distribution of the existing ones.中文回答:6061铝合金的退火温度通常在350-500°C(660-930°F)的范围内。

消除应力退火温度

消除应力退火温度

在现代社会中,人们的生活节奏越来越快,工作压力也越来越大,这使得许多人都面临着应激和焦虑的问题。

应激和焦虑会导致身体产生应力,而应力过大会对身体造成伤害。

因此,消除应力成为了现代人必须面对的问题之一。

而退火则是一种有效的消除应力的方法。

退火是一种通过加热材料并在适当的温度下冷却来改变材料的物理性质的过程。

在退火过程中,材料的晶体结构会发生变化,从而消除材料中的应力。

退火的温度是非常重要的,因为温度过高或过低都会影响退火的效果。

一般来说,退火温度应该在材料的熔点以下,但是也不能太低。

如果温度太低,退火的效果会很差,而如果温度太高,材料可能会熔化或发生其他不可逆的变化。

因此,选择合适的退火温度非常重要。

对于不同的材料,退火温度也会有所不同。

例如,对于钢材来说,退火温度一般在700℃到900℃之间。

而对于铝合金来说,退火温度则一般在200℃到400℃之间。

因此,在进行退火之前,需要先了解材料的性质和退火温度的范围。

除了温度之外,退火时间也是影响退火效果的重要因素。

一般来说,退火时间应该足够长,以确保材料中的应力得到充分消除。

但是,时间也不能太长,否则会浪费时间和能源。

消除应力退火温度是非常重要的。

选择合适的退火温度和时间可以有效地消除材料中的应力,从而提高材料的性能和寿命。

因此,在进行退火之前,需要仔细了解材料的性质和退火温度的范围,以确保退火的效果最佳。

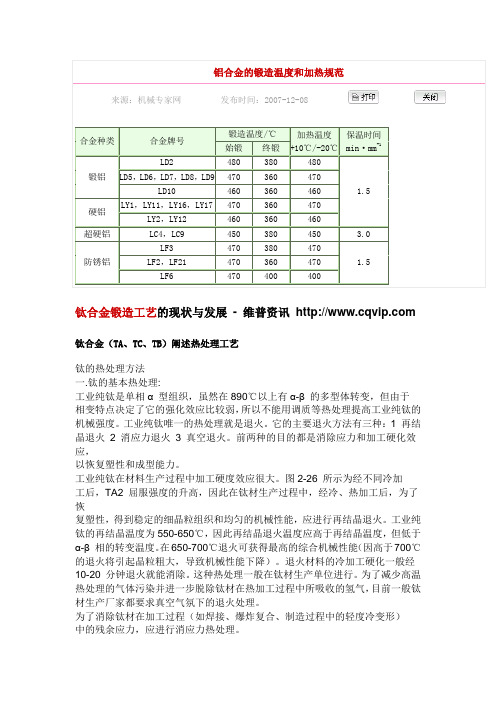

铝合金的锻造温度和加热规范

铝合金的锻造温度和加热规范来源:机械专家网 发布时间:2007-12-08合金种类 合金牌号锻造温度/℃ 加热温度+10℃/-20℃ 保温时间min·mm -1 始锻 终锻 锻铝LD2480 380 480 1.5 LD5,LD6,LD7,LD8,LD9 470 360 470 LD10460 360 460 硬铝LY1,LY11,LY16,LY17 470 360 470 LY2,LY12 460 360 460 超硬铝LC4,LC9 450 380 450 3.0 防锈铝 LF3 470 380 470 1.5 LF2,LF21 470360 470 LF6470 400 400 钛合金锻造工艺的现状与发展 - 维普资讯 钛合金(TA 、TC 、TB )阐述热处理工艺钛的热处理方法一.钛的基本热处理:工业纯钛是单相α 型组织,虽然在890℃以上有α-β 的多型体转变,但由于 相变特点决定了它的强化效应比较弱,所以不能用调质等热处理提高工业纯钛的 机械强度。

工业纯钛唯一的热处理就是退火。

它的主要退火方法有三种:1 再结 晶退火 2 消应力退火 3 真空退火。

前两种的目的都是消除应力和加工硬化效应,以恢复塑性和成型能力。

工业纯钛在材料生产过程中加工硬度效应很大。

图2-26 所示为经不同冷加 工后,TA2 屈服强度的升高,因此在钛材生产过程中,经冷、热加工后,为了恢复塑性,得到稳定的细晶粒组织和均匀的机械性能,应进行再结晶退火。

工业纯 钛的再结晶温度为550-650℃,因此再结晶退火温度应高于再结晶温度,但低于 α-β 相的转变温度。

在650-700℃退火可获得最高的综合机械性能(因高于700℃ 的退火将引起晶粒粗大,导致机械性能下降)。

退火材料的冷加工硬化一般经 10-20 分钟退火就能消除。

这种热处理一般在钛材生产单位进行。

为了减少高温 热处理的气体污染并进一步脱除钛材在热加工过程中所吸收的氢气,目前一般钛 材生产厂家都要求真空气氛下的退火处理。

铝合金压铸件表面热处理的方法

铝合金压铸件表面热处理的方法铝合金铸件的热处理是指按某一热处理规范,控制加热温度、保温时间和冷却速度,改变合金的组织,其主要目的是:提高力学性能,增强耐腐蚀性能,改善加工性能,获得尺寸的稳定性。

铝合金铸件的热处理工艺可以分为如下四类:1。

退火处理将铝合金铸件加热到较高的温度,一般约为300℃左右,保温一定的时间后,随炉冷却到室温的工艺称为退火。

在退火过程中固溶体发生分解,第二相质点发生聚集,可以消除铸件的内应力,稳定铸件尺寸,减少变形,增大铸件的塑性。

2。

固溶处理把铸件加热到尽可能高的温度,接近于共晶体的熔点,在该温度下保持足够长的时间,并随后快速冷却,使强化组元最大限度的溶解,这种高温状态被固定保存到室温,该过程称为固溶处理。

固溶处理可以提高铸件的强度和塑性,改善合金的耐腐蚀性能。

固溶处理的效果主要取决于下列三个因素:(1)固溶处理温度。

温度越高,强化元素溶解速度越快,强化效果越好。

一般加热温度的上限低于合金开始过烧温度,而加热温度的下限应使强化组元尽可能多地溶入固溶体中。

为了获得最好的固溶强化效果,而又不便合金过烧,有时采用分级加热的办法,即在低熔点共晶温度下保温,使组元扩散溶解后,低熔点共晶不存在,再升到更高的温度进行保温和淬火。

固溶处理时,还应当注意加热的升温速度不宜过快,以免铸件发生变形和局部聚集的低熔点组织熔化而产生过烧。

固溶热处理的悴火转移时间应尽可能地短,一般应不大于15s,以免合金元素的扩散析出而降低合金的性能。

(2)保温时间。

保温时间是由强化元素的溶解速度来决定的,这取决于合金的种类、成分、组织、铸造方法和铸件的形状及壁厚。

铸造铝合金的保温时间比变形铝合金要长得多,通常由试验确定,一般的砂型铸件比同类型的金属型铸件要延长20%-25%。

(3)冷却速度。

淬火时给予铸件的冷却速度越大,使固溶体自高温状态保存下来的过饱和度也越高,从而使铸件获得高的力学性能,但同时所形成的内应力也越大,使铸件变形的可能性也越大。

(完整版)常用铝合金去应力退火热处理工艺规范

常用变形铝合金退火热处理工艺规范1 主题内容与适用范围本规范规定了公司变形铝合金零件退火热处理的设备、种类、准备工作、工艺控制、技术要求、质量检验、技术安全。

2 引用文件GJB1694变形铝合金热处理规范YST 591-2006变形铝及铝合金热处理规范《热处理手册》91版3 概念、种类3.1 概念:将变形铝合金材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部晶相组织结构,来改变其性能的一种金属热加工工艺。

3.2 种类车间铝合金零件热处理种类:去应力退火、不完全退火、完全退火、时效处理。

4 准备工作4.1 检查设备、仪表是否正常,接地是否良好,并应事先将炉膛清理干净;4.2 抽检零件的加工余量,其数值应大于允许的变形量;4.3工艺文件及工装夹具齐全,选择好合适的工夹具,并考虑好装炉、出炉的方法;4.4 核对材料与图样是否相符,了解零件的技术要求和工艺规定;4.5在零件的尖角、锐边、孔眼等易开裂的部位,应采用防护措施,如包扎铁皮、石棉绳、堵塞螺钉等;5 一般要求5.1 人员:热处理操作工及相关检验人员必须经过专业知识考核和操作培训,成绩合格后持证上岗5.2 设备5.2.1 设备应按标准规范要求进行检查和鉴定,并挂有合格标记,各类加热炉的指示记录的仪表刻度应能正确的反映出温度波动范围;5.2.2 热电温度测定仪表的读数总偏差不应超过如下指标:当给定温度t≤400℃时,温度总偏差为±5℃;当给定温度t>400℃时,温度总偏差为±(t/10)℃。

5.2.3 加热炉的热电偶和仪表选配、温度测量、检测周期及炉温均匀性均应符合QJ 1428的Ⅲ类及Ⅲ类以上炉的规定。

5.3 装炉5.3.1 装炉量一般以装炉零件体积计算,每炉零件装炉的有效体积不超过炉内体积一半为准。

5.3.2 零件装炉时,必须轻拿轻放,防止零件划伤及变形。

5.3.3堆放要求:a.厚板零件允许结合零件结构特点,允许装箱入炉进行热处理,叠放时允许点及较少的线接触,避免面接触,叠放间隙不小于10mm.b.厚度t≤3mm的板料以夹板装夹,叠放厚度≤25mm,零件及夹板面无污垢、凸点,零件间、零件与夹板间应垫一层雪花纸,以防止零件夹伤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金去应力退火温度和时间

铝合金在去应力退火时的温度和时间,需要根据具体的合金种类、材料厚度、形状以及应力程度来进行选择。

一般来说,铝合金的去应力退火温度在250-400℃之间,时间可以在1-4小时之间。

具体选择需要根据材料性质和处理要求进行考虑,同时应该注意避免产生新的应力或使已有的应力加重。

一般情况下,应根据工艺要求和实际情况综合考虑确定温度和时间。

铝合金在去应力退火过程中,应该严格控制温度和时间,避免退火时间过短或温度过高导致材料的化学组成发生变化。

同时,在退火过程中需要确保材料表面的清洁,避免杂质和氧化物等物质的存在对材料性能产生不利影响。