桥梁支座铸钢件的机械性能

铸件化学成份与机械性能表

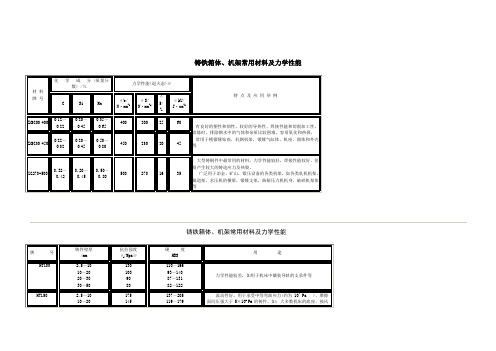

铸件化学成份、机械性能表材料牌号受检工程技术要求标准号CF3304LZG00Cr18Ni10 化学成份C≤Mn Si≤S≤P≤Cr NiGB12230-20**0.03 1.5 2 0.04 0.04 17-21 8-12机械性能σb≥σs≥δ≥485 206 35CF8304ZG0Cr18Ni9 化学成份C≤Mn Si≤S≤P≤Cr NiGB12230-20**0.08 1.5 2 0.04 0.04 18-21 8-11机械性能σb≥σs≥δ≥485 206 35CF3M316L ZG00Cr17 Ni14Mo2Ti 化学成份C≤Mn Si≤S≤P≤Cr Ni MoGB12230-20**0.03 1.5 1.5 0.04 0.04 17-21 9-13 2-3机械性能σb≥σs≥δ≥485 206 35CF8M316 ZG0Cr18 Ni12Mo2TI 化学成份C≤Mn Si≤S≤P≤Cr Ni MoGB12230-20**0.08 1.5 1.5 0.04 0.04 18-21 9-12 2-3机械性能σb≥σs≥δ≥485 206 35化学成份C≤Mn Si≤S≤P≤Cr Ni MoGB12230-20**机械性能σb≥σs≥δ≥表中单位:〔1〕化学成份% 〔2〕力学性能:抗拉强度σb:MPa、屈服强度σs:MPa、延长率δ%、断面收缩率ψ%、αk :J/cm2铸件化学成份、机械性能表材料牌号受检工程技术要求标准号HT200 德DIN GG20化学成份C≤Mn≤Si S≤P≤GB12226-20**德W-Nr. 0.6020 3.1~3.4 0.80~1.00 1.5~1.8 0.12 0.15法NF FGL200机械性能σb日JIS FC20 ≥200HT250 德DIN GG25化学成份C≤Mn≤Si S≤P≤GB12226-20**德W-Nr. 0.6025法NF FGL250机械性能σb日JIS FC25 ≥250QT400-18 德DIN 〔GGG-40〕C Mn≤Si S≤P≤Mg ReGB12230-20**德W-Nr. 〔0.7040〕 3.6~3.8 0.5 2.3~2.7 0.025 0.08 0.03~0.05 0.02~0.03法NF FGS400-18 机械性能σb≥σs≥δ≥αk≥HB日JIS 〔FCD40〕400 250 18 11 130~180QT450-10 德DIN GGG-50化学成份C Mn Si S≤P≤Mg ReGB12230-20**德W-Nr. 0.7050 3.4~3.9 0.2~0.5 2.7~3.0 0.03 0.07 0.06~0.10 0.03~0.10法NF 500-7 机械性能σb≥σs≥δ≥HB日JIS FCD50 450 310 10 160~210WCB 化学成份C≤Mn≤Si≤S≤P≤Cr≤Ni≤Mo≤Cu≤V≤GB12229-890.30 1.00 0.06 0.045 0.40 0.40 0.50 0.25 0.5 0.03机械性能σb≥σs≥δ≥ψ≥485 250 22 35表中单位:〔1〕化学成份% 〔2〕力学性能:抗拉强度σb:MPa、屈服强度σs:MPa、延长率δ%、断面收缩率ψ%、αk :J/cm2棒材化学成份、机械性能表材料牌号受检工程技术要求标准号410 1Cr13化学成份C≤Mn≤Si≤S≤P≤Cr Ni≤GB1220-920.15 1.00 1.00 0.030 0.035 11.5~13.5 0.60机械性能σb≥σ0.2≥δ≥ψ≥αk≥HB<540 345 25 55 78 159420 2Cr13 化学成份C Mn≤Si≤S≤P≤Cr Ni≤GB1220-920.16~0.25 1.00 1.00 0.030 0.035 12.0~14.0 0.60机械性能σb≥σ0.2≥δ≥ψ≥αk≥HB≥635 440 20 50 63 1923040Cr19Ni9 化学成份C≤Mn≤Si≤S≤P≤Cr Ni N≤ASTMA276-920.08 2.00 0.75 0.030 0.045 18.0~20.0 8.0~10.5 0.10机械性能σb≥σ0.2≥δ≥ψαk HB≤HRC≤515 205 40 201 92304L0Cr19Ni11 化学成份C≤Si≤Mn≤S≤P≤Cr Ni N≤ASTMA240-92b0.03 0.75 2.00 0.030 0.045 18.0~20.0 8.0~12.0 0.10机械性能σb≥σ0.2≥δ≥ψαk HB≤HRC≤HV 485 170 40 201 923160Cr17Ni12Mo2 化学成份C≤Si≤Mn≤S≤P≤Cr Ni N≤MoASTMA240-92b0.08 0.75 2.00 0.030 0.045 16.0~18.0 10.0~14.0 0.10 2~3机械性能σb≥σ0.2≥δ≥ψαk HB≤HRC≤515 205 40 217 95表中单位:〔1〕化学成份% 〔2〕力学性能:抗拉强度σb:MPa、屈服强度σs:MPa、延伸率δ%、收缩率ψ%、αk :J/cm2棒材化学成份、机械性能表材料牌号受检工程技术要求标准号316L00Cr17Ni14Mo2化学成份C≤Mn≤Si≤S≤P≤Cr Ni N≤Mo≤GB1220-920.03 2.00 0.75 0.030 0.045 16.0~18.0 10.0~14.0 0.10 2~3机械性能σb≥σ0.2≥δ≥ψαk HB≤HRC≤485 170 40 217 9517-4PH 化学成份C≤Mn≤Si≤S≤P≤Cr Ni Cu≤Nb≤UNS S174000.07 1 1 0.03 0.04 15.5~17.5 3~5 3~5 0.15~0.45机械性能σb≥σ0.2≥δ≥Q235 化学成份C Mn P≤S≤Si≤Cr≤Ni≤Cu≤0.14~0.22 0.3~0.65 0.045 0.050 0.30 0.30 0.30 0.30 机械性能σbσs≥δ≥375~460 225 25化学成份C≤Mn≤Si≤S≤P≤Cr Ni机械性能σb≥σ0.2≥δ≥化学成份C≤Mn≤Si≤S≤P≤Cr Ni机械性能σb≥σ0.2≥δ≥表中单位:〔1〕化学成份% 〔2〕力学性能:抗拉强度σb:MPa、屈服强度σs:MPa、延伸率δ%、收缩率ψ%、αk :J/cm2铸件化学成份、机械性能表材料牌号受检工程技术要求标准号1Cr13 美国410德DIN化学成份C≤Mn≤Si≤S≤P≤Cr Ni≤GB12226-20**英BS 0.15 1.00 1.00 0.030 0.035 11.5~13.5 0.60法NF机械性能σb≥σ0.2≥δ≥ψ≥αk≥HB<日JIS 54034525 5578 1592Cr13 德DIN化学成份C Mn≤Si≤S≤P≤Cr Ni≤GB12226-20**德W-Nr.0.16~0.25 1.00 1.00 0.030 0.035 12.0~14.0 0.60法NF机械性能σb≥σ0.2≥δ≥ψ≥αk≥HB≥日JIS 635 440 20 50 63 192德DINGB12230-20**德W-Nr.法NF机械性能日JIS德DIN 化学成份GB12230-20**德W-Nr.法NF 机械性能日JIS德DIN化学成份GB12230-20**德W-Nr.法NF 机械性能日JIS表中单位:〔1〕化学成份% 〔2〕力学性能:抗拉强度σb :MPa、屈服强度σs :MPa、延长率δ%、断面收缩率ψ%、αk:J/cm2铜合金化学成份、机械性能表材料牌号受检工程 技术要求标准号 9-2铝青铜 ZCuAl9Mn2化学成份 Al ≤ Mn ≤ Sb ≤ Si ≤ P ≤ As Sh Zn GB/T12225-89Al 和Mn 为主要元素 其余为杂质,总和2.5剩余为铜8.0~10.0 1.5~2.5 0.05 0.2 0.1 0.05 0.21.5*机械性能 σb ≥ δ≥ HBW ≤S390 J440 20 S835 J930 10-3铝青铜 ZCuAl10Fe3化学成份 Al ≤ Fe ≤ Sb ≤ Ni ≤ Sh Zn Pb Mn GB/T12225-89Al 和Fe 为主要元素 其余为杂质,总和5.0剩余为铜8.5~11.0 2.0~4.0 0.05 3.0* 0.3 0.4 0.21.0* 机械性能 σb ≥σ0.2≥δ≥ HBW ≤S490 J540 S180 J200 13 15 S890 J10809-4铝青铜 QAl9-4化学成份 Sn ≤ Al Zn ≤ Mn ≤ Fe ≤Pb ≤ Si ≤ P ≤ GB5233-85Cu 为余量杂质总和≤1.70.1 8~10 1.0 0.52~40.010.10.01机械性能σb ≥σ0.2≥δ≥为含铁的铝青铜。

大吨位铸钢支座力学性能有限元分析

大吨位铸钢支座力学性能有限元分析

1有限元分析在大吨位铸钢支座研究中的应用

许多研究文献证明,有限元分析可以用于研究大吨位铸钢支座的力学性能。

有限元分析(FEA)是一种非常有效的数值分析方法,它能够对高度复杂的几何结构进行数字模拟,从而详细描述支座的细节。

有限元分析可以在大吨位铸钢支座的研究过程中的应用有很多,例如计算材料的力学性能及支座的结构强度,以及支座的刚度及无懈可击性等等。

2FEM对大吨位铸钢支座的模拟研究

学术界也在对利用有限元方法模拟进行大吨位铸钢支座力学性能研究进行大量研究。

有关研究利用有限元分析(FEM)技术进行模拟,并进行建模和分析,以确定支座的力学性能。

在此基础上,研究者们可以以较高的精度,确定铸钢材料对于不同块状结构及其接头处所受到的力学作用,并计算出在特定应力环境下支座的变形量等。

3研究结果及其意义

运用有限元方法模拟大吨位铸钢支座的研究,发现它具有较为理想的结构牢度。

该研究结果提供了一种新的指导方针,可用于改善大吨位铸钢支座的设计,禁止结构的预期寿命延长,从而发挥了积极的作用。

研究还发现,有限元方法不但可以实现准确的分析,而且可以改进整个设计过程,提高设计效率。

有限元研究有助于提高设计的正

确性,使设计过程更加高效,为提高支座的力学性能提供了重要的科学依据。

综上所述,有限元分析技术是一种非常有效的数值分析工具,可以提供准确、可信和精确的结果,为大吨位铸钢支座力学性能研究提供了有力的支持,从而为钢材材料设计和生产提供科学依据。

铸件机械性能要点总结

Mechanical propertyHardness/tensile strength/elongation Graphite morphologyNodule class/nodule size/nodule density Matrix structureFerrite/perlite/cementite……Graphite morphology Matrix structure Chemical element Chemical element Cooling temperatureNucleation ability: overheat and inoculantO2 H2 N2Cooling temperature Inoculant在球铁中,因为石墨形态为圆形,则起力学性能主要取决于基体组织石墨球数对力学性能的影响1.石墨球数会影响珠光体含量。

增加石墨球数量会降低珠光体含量从而降低强度增加延伸率2.石墨球数会影响碳化物的含量。

增加石墨球数量会降低各类碳化物的含量,因而对改善抗拉强度、延伸率和切削加工性能是有利的。

3.石墨球数会影响基体组织的均匀性。

增加石墨球数量有利于形成细小和均匀的显微组织。

4.石墨球数会影响石墨的大小和形状,高的石墨球数往往意味着高的球化率,增加石墨球数会减少石墨球大小,一般会提高抗拉强度、屈服强度和韧性。

影响基体组织和石墨化的因素1,冷却速度:冷却速度越大,白口倾向也明显,产生珠光体的概率越大,石墨化不充分。

2,化学元素:1)五大元素碳:在球墨铸铁中,碳的质量分数控制在3.5%~3.9%的范围内,经球化处理后,碳的质量分数通常会减少0.1%~0.3%,碳主要是以球状石墨形式存在,石墨呈球状后,石墨数量对力学性能的影响就不十分重要,但为了改善铸造性能,碳总是维持在较高线,并且利用石墨化的膨胀作用以补偿收缩,增加铸件的致密性,保证铸件有较高的力学性能。

在共晶成分以上,增加碳含量易产生石墨漂浮,降低力学性能;在共晶成分下,增加碳含量可以提高镁的吸收率,有利于球化,但降低碳含量易产生游离渗碳体,使力学性能降低、脆性增加,同时增加缩孔和缩松等铸造缺陷。

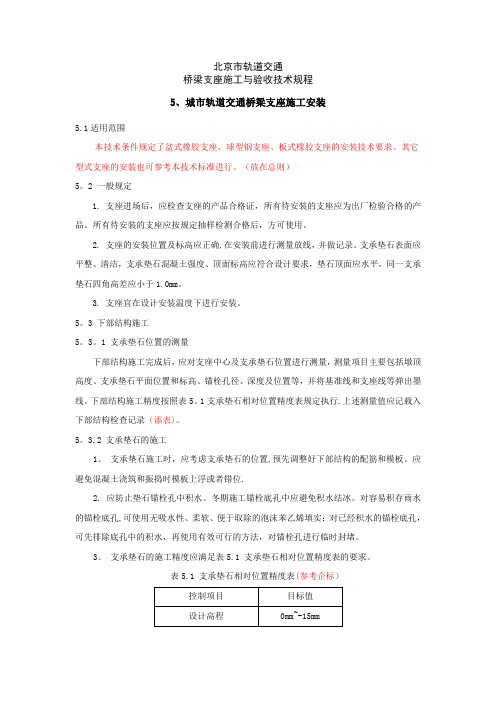

支座施工验收

北京市轨道交通桥梁支座施工与验收技术规程5、城市轨道交通桥梁支座施工安装5.1适用范围本技术条件规定了盆式橡胶支座、球型钢支座、板式橡胶支座的安装技术要求。

其它型式支座的安装也可参考本技术标准进行。

(放在总则)5。

2 一般规定1. 支座进场后,应检查支座的产品合格证,所有待安装的支座应为出厂检验合格的产品。

所有待安装的支座应按规定抽样检测合格后,方可使用。

2. 支座的安装位置及标高应正确,在安装前进行测量放线,并做记录。

支承垫石表面应平整、清洁,支承垫石混凝土强度、顶面标高应符合设计要求,垫石顶面应水平,同一支承垫石四角高差应小于1.0mm。

3. 支座宜在设计安装温度下进行安装。

5。

3 下部结构施工5。

3。

1 支承垫石位置的测量下部结构施工完成后,应对支座中心及支承垫石位置进行测量,测量项目主要包括墩顶高度、支承垫石平面位置和标高、锚栓孔径、深度及位置等,并将基准线和支座线等弹出墨线。

下部结构施工精度按照表5。

1支承垫石相对位置精度表规定执行.上述测量值应记载入下部结构检查记录(添表)。

5。

3.2 支承垫石的施工1。

支承垫石施工时,应考虑支承垫石的位置,预先调整好下部结构的配筋和模板。

应避免混凝土浇筑和振捣时模板上浮或者错位.2. 应防止垫石锚栓孔中积水。

冬期施工锚栓底孔中应避免积水结冰。

对容易积存雨水的锚栓底孔,可使用无吸水性、柔软、便于取除的泡沫苯乙烯填实;对已经积水的锚栓底孔,可先排除底孔中的积水,再使用有效可行的方法,对锚栓孔进行临时封堵。

3。

支承垫石的施工精度应满足表5.1 支承垫石相对位置精度表的要求。

表5.1 支承垫石相对位置精度表(参考企标)支承垫石施工完成后,施工单位应在检查记录中记载支座垫石的几何尺寸(形状、位置、深度等)等测量结果(添表).5。

4 支座安装前上部结构的测量(删除该条)支座安装前,应确认上部结构与支座安装位置相关的事项如下:1。

线路基准线上的设计线路高度;2. 横向坡度和纵向坡度;3。

钢铁的物理力学性能和机械性能

钢铁的物理力学性能和机械性能fangjym 的钢铁的物理力学性能和机械性能钢材的主要机械性能(也叫力学性能)通常是指钢材在标准条件下均匀拉伸.冷弯和冲击等.单独作用下所显示的各种机械性能。

钢材通常有五大主要的机械性能指标:通过一次拉伸试验可得到抗拉强度,伸长率和屈服点三项基本性能;通过冷弯试验可得到钢材的冷弯性能;通过冲击韧性试验可得到冲击韧性。

1.屈服点(σs)钢材或试样在拉伸时,当应力超过弹性极限,即使应力不再增加,而钢材或试样仍继续发生明显的塑性变形,称此现象为屈服,而产生屈服现象时的最小应力值即为屈服点。

设Ps为屈服点s处的外力,Fo为试样断面积,则屈服点σs =Ps/Fo(MPa),MPa称为兆帕等于N(牛顿)/mm2,(MPa=106Pa,Pa:帕斯卡=N/m2)2.屈服强度(σ0.2)有的金属材料的屈服点极不明显,在测量上有困难,因此为了衡量材料的屈服特性,规定产生永久残余塑性变形等于一定值(一般为原长度的0.2%)时的应力,称为条件屈服强度或简称屈服强度σ0.2 。

3.抗拉强度(σb)材料在拉伸过程中,从开始到发生断裂时所达到的最大应力值。

它表示钢材抵抗断裂的能力大小。

与抗拉强度相应的还有抗压强度、抗弯强度等。

设Pb为材料被拉断前达到的最大拉力,Fo为试样截面面积,则抗拉强度σb= Pb/Fo (MPa)。

4.伸长率(δs)材料在拉断后,其塑性伸长的长度与原试样长度的百分比叫伸长率或延伸率。

5.屈强比(σs/σb)钢材的屈服点(屈服强度)与抗拉强度的比值,称为屈强比。

屈强比越大,结构零件的可靠性越高,一般碳素钢屈强比为0.6-0.65,低合金结构钢为0.65-0.75合金结构钢为0.84-0.86。

6.硬度硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

⑴布氏硬度(HB)以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。

桥 梁 球 型 支 座

七 支座防腐和组装

1 支座钢件表面应根据不同的环境条件按TB/T 1527 采用 相适应的涂装防护体系进行防护。 2 下支座板凹槽、球型镀硬铬钢衬板上面的凹槽在嵌放四 氟板之前,经清洁后,要涂抹一薄层环氧树脂;检查四 氟板储脂槽的排列方向后嵌入凹槽。 注:组装时,中间不应出现空气夹层。

3 支座组装后,高度偏差应符合标准要求;支座承载力在 1500 ~ 9000 kN 时,组装高度偏差为±2 mm。

4 试验结果 4.1 实测转动力矩 Mθ= P·L/2

4.2 取3次实测转动力矩平均值作结果 4.3 实测转动力矩 < 技术要求值

十三 成品试验条件和停放

1 试验室标准温度:23 ± 5℃ 2 试样停放 试验前,将试样直接暴露在在标准温度下, 停放24h。

4 结果判定 4.1 水平力作用下的变形分别取2个百分表的平均值, 绘制荷载-水平变形曲线,曲线应呈线性关系。 4.2 水平力应满足技术要求。 4.3 在拆除试验装置后,检查支座变形是否恢复。变 形不能恢复的产品为不合格。

十一 成品摩擦系数试验方法

试验步骤 1 将试样按双剪组合置于承载板上,试样中心与承 载板中心对准。 2 对支座匀速施加竖向设计承载力,在整个试验过 程中保持不变。其预压时间为1h。

5.3 采用包覆不锈钢板,此板应满足上述不锈钢板的相关 要求。包覆后的不锈钢板表面不应有折皱,且应与基底 钢衬板密贴,不应有脱空现象。 6 粘结剂 粘结剂应是不可溶的和热固性的,质量稳定,粘结四 氟板与钢材的剥离强度≥5kN。

五 尺寸偏差

1 聚四氟乙烯板 支座采用的平面及球面聚四氟乙烯板可采用整体板或 分片镶嵌板两种形式。 其厚度应≥7mm,嵌入深度应≥1/2厚度;四氟板粘贴 表面应进行活化处理后,再与基体钢板粘贴。

铸铁箱体、机架常用材料及力学性能.doc

QT700-2

QT800-2

铁素体铁素体铁素体源自铁素体+珠光体珠光体+铁素体

珠光体

珠光体或回火组织

400

400

450

500

600

700

800

250

250

310

320

370

420

480

18

15

10

7

3

2

2

130~180

130~180

160~210

170~230

190~270

225~305

245~335

铸铁箱体、机架常用材料及力学性能

材料牌号

化学成分(质量分数) /%

力学性能(退火态)≥

特点及应用举例

C

Si

Mn

σb/

N·mm-2

σS/

N·mm-2

δ5/

%

αkU/

J·cm-2

ZG200-400

0.12~0.22

0.20~0.45

0.35~0.65

400

200

25

60

有良好的塑性和韧性,较好的导热性、焊接性能和切削加工性。冶炼时,排除钢水中的气体和杂质比较困难,容易氧化和热裂。

广泛用于冶金,矿山,锻压设备的各类机架,如各类轧机机架,辊道架,水压机的横梁,锻锤支架,曲柄压力机机身,破碎机架体等

铸铁箱体、机架常用材料及力学性能

牌号

铸件壁厚

/mm

抗拉强度

σb/Mpa≥

硬度

HBS

用途

HT100

2.5~10

10~20

20~30

30~50

130

铸钢铸铁件基本性能数据

铸钢铸铁件基本性能数据铸钢件冲击机构的工作压力是影响冲击能与冲击频率的决定性因素。

试验确认,铸钢件冲击工作压力的建立,应当以一定的工作流量为保证,流量不足以建立起某一工作压力时,增加流量可以提高工作压力,从而提高冲击能与冲击频率;当流量能满足冲击机构建立起某一工作压力时,增加流量不会提高冲击性能。

产品结构确定后,冲击活塞行程一定,冲击活塞的运动速度越高,冲击频率越高,因而冲击频率高低可直接反映铸钢件冲击能的高低,用铸钢件冲击机构的工作压力—冲击频率—工作流量的对应关系可以判断产品冲击性能是否符合要求。

1、铸钢件回转性能参数铸钢件的回转性能是重要性能,铸钢件与传统的气动机械配件相比,铸铁件提高的幅度大大超过了冲击能提高的幅度。

适于钻凿孔径φ30~60mm的铸钢件中,冲击能多在100~250j,比气动的独立回转式机械配件提高不多,但转矩达200~300n.m,提高1倍以上。

经试验研究,铸钢件凿岩效率高于气动机械配件,除因冲击功率增加外,铸铁件的提高起了明显的作用。

北京科技大学的研究人员提出了液压凿岩“冲击—扭切综合破岩作用”的观点;我们在大量凿岩试验研究中也发现,在冲击性能参数不变的情况下,调整铸钢件回转性能参数,凿孔速度往往可以提高20%~30%。

根据试验,钻凿φ55mm以下岩孔时,平均转矩为100~150n.m,但峰值常达150~250n.m,成为凿岩过程中的回转“超载”阻力,这是由岩石性质的规律性变化、岩层裂隙以及钻进推进系统的不平稳等因素造成的。

如采用性能良好的伺服推进系统,及时调整推进力大小,使铸钢件回转阻力及时下调,则回转机构的转矩可稍低一些。

在铸钢件回转性能中,转速是另一重要参数,它影响冲击破碎每次破岩量的大小,又影响“回转扭切”破岩量的大小,从而使凿速发生变化。

铸铁件的回转机构几乎都独立于冲击机构,它的性能参数对凿孔速度的影响,主要是因为可以使推进力变化。

我们总结的试验规律是:(1)冲击性能参数、回转转速一定时,推进力增大,回转转矩加大,在一定范围内,凿孔速度提高,但最佳推进力上升至某一最高点以后,推进力再增加会使凿孔速度下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

桥梁支座铸钢件的机械性能

宫小能张迎春

衡水中铁建集团公司

摘要:ZG270-500是桥梁支座普遍采用的原材料。

本文从化学成分、热处理工艺、连体试棒铸造与加工、拉力试验等方面,说明了如何有效地保证ZG270-500铸钢件的机械性能要求。

关键词:桥梁支座铸钢件机械性能

一、前言

由于ZG270-500铸钢在退火后具有较好的综合机械性能,铁路桥梁盆式橡胶支座、钢支座及新版的公路桥梁盆式支座普遍采用ZG270-500铸钢,而桥梁支座在桥梁中的作用非常重要,它将桥梁上部结构与下部结构连接,要求有足够的承载能力,以保证桥梁在运营中的安全以至地震时抗震的要求。

一旦桥梁支座破坏,就可能发生桥梁坍塌的危险,造成重大的人员生命和经济财产损失,而要保证桥梁支座的质量,必须保证支座铸钢件的机械性能要求。

二、ZG270-500铸钢的化学成分与机械性能要求

GB/T 11352-2009《一般工程用铸造碳钢件》规定,ZG270-500的化学成分如表1所示,机械性能如表2所示。

表1 ZG270-500的化学成分表

注:1、对上限减少0.01%的碳,允许增加0.04%的锰,锰最高至1.20%。

2、除另有规定外,残余元素不作为验收依据。

表2 ZG270-500的机械性能

三、如何保证ZG270-500的机械性能

1、要保证铸造浇铸前的化学成分

要保证铸件的机械性能符合标准要求,首先要保证铸件的化学成分。

首先对铸造原材料要进行适度筛选,尽量少用或不用杂质或合金元素(如Cr、W、Ni等)高的废钢,否则铸件中由于杂质或合金化的影响,使铸件退火后的机械性能难以满足标准要求。

其次,在浇铸前,要加入钢水净化剂,对钢水进行净化,除去钢水中的大部分杂质及有害元素,特别要注意的一点是,并非化学成分满足标准要求,退火后机械性能就能满足标准要求。

如果碳、锰含量太低,铸件的强度指标将不能满足标准要求,如果碳含量过高,钢的韧性、塑性指标将难以满足要求。

经过多年的试验,作者摸索出ZG270-500的最佳碳及锰含量范围:碳含量0.27-0.33%,锰含量0.6-0.9%,经合适的退火后,机械性能最好,各项指标均有一定的安全裕度,为最佳搭配,分别为:屈服强度在330MPa左右,抗拉强度在570 MPa左右,伸长率在35%左右,冲击功在30J左右,收缩率在40%左右,以上控制如有难度,碳含量0.25-0.35%,锰含量0.6-1.0%,退火合适时,也能保证合格。

2、连体试棒的铸造质量要保证

铸件的机械性能要通过连体试棒来检测,退火时因连体试棒体积小,连接部位截面积小,在工件退火工艺合适的情况下,连体试棒退火更充分,不会有什么问题。

但是,由于连体试棒尺寸小,在边缘,浇铸时易出现疏松,这样,在化学成分和退火均没有问题的情况下,由于连体试棒疏松,检验时会出现强度不能满足要求,而肉眼又很难判断试棒是否疏松。

此时,虽然试棒不合格,但工件本体不一定疏松,不一定不合格,容易造成误判,有经验的试验人员,除对拉断的试样进行分析外,可根据伸长率、收缩率和冲击功的大小及化学成分判断是否是疏松。

如碳及锰含量不低,伸长率、收缩率及冲击功均较高的话,强度不应该低,基本可判定为试棒疏松,工件可放行进行加工,在下面的探伤工序,如果工件疏松还可检出,如果不疏松,则工件没问题,但这要求试验人员要有丰富的经验,有条件的应对试棒进行金相分析。

3、支座铸钢件的热处理

由于支座铸钢件机械性能指标较低,采用退火或正火即可达到。

支座铸钢件,如盆式支座、球型支座、柱面支座、双曲面支座的铸钢件,形状都比较简单,尺寸比较小,且都是毛坯件,在空气炉内加热时,对热处理时的入炉温度、加热速度及出炉温度一般没有什么严格要求,不必十分注意,只有盆式支座的固定上座板,截面过渡较大,在铸造时,应力较大,特别圆柱体内拉应力较大,易变形开裂。

清砂后应趁热及时入炉进行热处理。

必要时应分级加热,降温出炉,有些

铸钢厂热处理不及时,造成开裂。

另外,由于盆式支座固定上座板的厚度尺寸比单向上、中及下座板大,加热时需要的保温时间长。

在其它件加热充分后,固定上座板还要再继续保温,这样会降低生产效率,浪费能源,故盆式支座固定上座板宜分批单独铸造、单独退火,有利于保证质量,提高生产效率、节约能源。

有些工厂,各种大小、形状不一的件一起退火,造成盆式支座固定上退火不充分、开裂,这是应该注意的。

支座铸钢件的退火设备,目前多数采用煤气加热炉,成本较低,退火质量较稳定。

有些工厂采用燃煤反射炉,炉内温差大,特别当炉门密封性差及烟道不畅时,炉内温差很大,很难保证一炉内退火件质量合格,经常造成部分件退火不充分,而有的则退火温度过高。

有的厂采用电炉退火,工艺控制很好,但成本太高。

对于退火或正火的温度,根据我们几年来的经验,要远远高于一般教科书或资料上介绍的830-850℃或850-870℃,采用880-900℃,较为合适。

由于铸钢件的铸态组织中,常有粗大的枝晶、柱状晶,偏析严重,加热温度偏低,不但生产效率低,也不利于组织及成分的均匀化,机械性能也不容易合格。

4、连体试棒的加工与试验

作为有经验的检验人员,检验铸件时,首先看铸件的颜色,由此可判断热处理时的温度是否过高或过低。

在撬下连体试棒后,从断裂的过程看是否脆断和观察连接处的断口,大致可判断试棒是否能够合格。

试棒加工时,拉伸试棒除要保证各圆柱面的同心外,还要注意粗糙度、过渡圆角要保证图纸要求,绝不允许扎刀,还要保证拉伸部分,特别标距内直径的尺寸在公差范围之内。

冲击试样要保证形位公差、尺寸公差要求,特别缺口部分的尺寸要求,应经常在投影仪上进行检测。

在进行拉伸试验时,直径测量要准确,要注意避免偏斜拉伸。

冲击试验时,试样要放正,要注意试验环境及试样的温度符合要求。

以上是作者的一些工作经验,曾向很多铸钢厂及同行厂推荐,得到了较好的反馈。