HGT20570.2-95安全阀的设置和选用

管壳式换热器安全阀设计选型

管壳式换热器安全阀设计选型摘要通过举例分析管壳式换热器安全阀设计选型过程中由于各种因素引起的超压事故,给出各种事故工况下安全阀安全泄放量的计算方法,指导安全阀设计选型。

说明安全阀的准确设计需要有针对性,从而满足安全系统的技术性和经济性要求。

关键词管壳式换热器;安全阀;泄放量;设计选型1概述随着工艺现代化水平的不断提高,各类生产设备及生产流程的组织与配置越来越趋于大型化与复杂化,人们开始更加意识到安全的重要性。

在现代化工装置中,为了防止因系统超压而引发安全事故,工程设计中对安全系统的要求越来越高,安全阀的设计要求也越来越严格。

除了GB150中对于压力容器超压泄放装置的有关规定与要求外,国内外的一系列标准也对于安全泄放装置的设计选型及计算提出了更为详细的分类与规定。

2超压分析比较国内外关于安全泄放装置设计的标准,我们发现:GB150中对于盛装压缩气体或水蒸气及盛装液化气体等各类容器提出了安全泄放量的计算方法,但对于容器超压的原因未作具体划分;而在API520及API521中对于安全阀引起超压的原因作了更为详细的划分与分析,针对各种事故工况下的安全阀泄放量提出了不同的计算方法;在化工部标准HG/T20570.2中借鉴总结了国外标准并提出了下列十种事故工况下泄放量的计算方法:阀门误关闭、循环水故障、电力故障、不凝气积累、控制阀故障、过度热量输入、易挥发物料进入高温系统、换热器管破裂、化学反应失控、外部火灾。

在化工设备设计中,管壳式换热器是十分常见的设备之一,应用范围广泛。

在管壳式换热器的管程与壳程中,往往存在着较大的温差与压差。

因此,安全阀的设置对于管壳式换热器系统来说是必不可少的。

下面重点以管壳式换热器设计时在不同因素影响下安全阀安全泄放量的计算来进行分析,从而说明安全阀针对性设计选型的重要性。

3工况一:管程液体热膨胀以冷却器为例,壳程走热流体(气相或液相),管程走冷流体(如冷却水)。

当管程流体进出口阀门误关闭时,造成换热器内管程流体停滞,此时由于热流体持续加热管程,在长时间下可能致使管程液体发生热膨胀超压。

安 全 阀的 设 置 和 选 用

安全阀的设置和选用HG/T 20570.2—95安全阀的选用1、形式及材料安全阀的形式按加载方式来选,工作压力不高、温度较高的容器大多选杠杆式,高压容器一般多选用弹簧式;按气体排放方式选,如容器内介质为有毒、易燃、易爆的气体或为制冷剂和其他会污染大气的气体,应选用封闭式,空气或其他无害气体可采用半封闭式或敞开式;按开启程度来选,高压容器及安全泄放量较大而强度裕度不多的中、低压容器都可采用全启式安全阀,以减少容器的开孔面积。

当介质为空气、水蒸气及要求安全阀作定期开启检验时,应选用带扳手的,而对于有毒、易燃、易爆介质除非有特殊要求,一律选用不带扳手的,若需要带扳手时则应选用封闭式带扳手的安全阀。

安全阀的阀体材料若无特殊要求,当阀的公称压力小于等于1.6MPa 时,选灰铸铁;公称压力小于等于2.5MPa时选碳素钢;对腐蚀性介质,选不锈钢,温度较高时宜选铬钼钢。

2、额定泄放量安全阀的额定泄放量必须大于等于容器的安全泄放量。

安全阀的额定泄放量可由其铭牌查取,容器的安全泄放量可按GB150-1998的有关规定计算。

适当的额定泄放量使安全阀开启时,阀瓣迅速开启并稳定地保持在泄放状态,容器内最大压力始终在容器允许承受的压力范围内,待压力下降后阀门关闭无阀瓣振荡现象。

若额定泄放量过小,则使容器内压力超过允许承受的压力而造成危险,特别是对压缩性很小的液体介质危险性更大。

但若额定泄放量过大,因泄放面积太大,阀瓣开启时介质迅速泄放,使容器内安全阀附近的压力急剧下降到回座压力,刚升起的阀瓣很快又回落到阀座,产生剧烈的撞击而关闭,然而远离阀门处的高压并未消除,当安全阀附近的压力又升到开启压力时,阀瓣再次开启,如此反复,对阀瓣和密封面造成损伤,当用于液体介质时还会引起系统的水击现象。

3、工作压力范围安全阀的最大工作压力不得高于其自身的公称压力,否则阀体强度不够,也不要选用过高公称压力的阀,这样不仅投资高且开启精度也受影响。

安全阀铭牌上所载明的公称压力是阀体在工作温度不超过200℃时所允许承受的最高压力,超过200℃后允许承受的压力将低于其公称压力。

安全阀的设置和选用

05

安全阀在特定行业中的应用

安全阀在石油化工行业的应用

安全阀在石油化工行业的应用包括锅炉、压力容器等设备

• 保证生产过程的稳定性

• 减少事故风险

石油化工行业对安全阀的性能和可靠性要求较高

• 保证设备的安全运行

• 防止泄漏事故发生

安全阀在电力行业的应用

电力行业对安

全阀的安全性

和稳定性要求

较高

安全阀在电力

安全阀的选型与安装

选择合适类型和规格的安全阀

• 根据设备特性和工艺要求

• 考虑安全阀的性能和可靠性

安全阀的安装应符合规范

• 便于观察和操作

• 减少压力损失和泄漏

安全阀的安装高度和方向应适当

• 便于维护和检修

• 减少安全隐患

⌛️

03

安全阀的性能测用标准试验介质进行性能测试

• 保证安全阀的性能始终符合要求

• 减少安全隐患

对安全阀的密封部件和弹簧进行保养

• 保证安全阀的性能和可靠性

• 延长安全阀的使用寿命

安全阀的故障诊断与处理

根据安全阀的运行状况和异常现象进行故障诊断

• 判断故障原因

• 制定处理方案

对安全阀的故障部件进行更换或维修

• 保证安全阀的正常运行

• 减少生产损失

• 当设备内部压力达到设定压力时

• 阀门被顶开,释放压力

• 压力降低后,阀门自动关闭

• 安全阀可以自动调整释放压力

• 以适应设备内部压力的变化

安全阀在工业过程中的重要作用

保证设备的安全运行

• 避免因压力过高而导致的设备损坏

• 防止泄漏事故发生

维持设备的正常运行

• 防止压力过低而影响设备的性能

安全阀设计和选用

安全阀相关压力1.公称压力:表示安全阀在常温状态下的最高许用压力,高温设备用的安全阀应考虑高温下材料许用应力的降低。

安全阀是按公称压力标准进行设计制造的。

2.设定压力:安全阀入口处的静压达到该值时,安全阀将动作。

设定压力要求不大于被保护系统内最低的设计压力。

3.开启压力:也叫整定压力、起跳压力,是安全阀阀瓣在运行条件下开始升起,物料连续流出时的介质压力。

数值与设定压力相同。

开启压力是进口端的压力!4.排放压力(泄放压力):阀瓣达到规定开启高度时进口侧的压力,即安全阀的阀芯升到最大高度后阀入口处的压力。

泄放压力等于设定压力加超压。

5.回座压力:安全阀排放后,阀瓣重新压紧阀座,介质停止排出时的进口压力。

(安全阀起跳后,随着被保护系统内压力的下降,阀芯重新回到阀座时的压力。

)回座压力是表征安全阀使用品质的一个重要参数,一般要求它至少为工作压力80%,上限以不产生阀瓣频繁跳动为宜。

6.启闭压差:开启压力和回座压力之差。

7.背压:安全阀背压是指作用在安全阀出口处的压力。

背压分为静背压和动背压。

静背压是指安全阀未起跳时阀出口处的压力;动背压是指安全阀起跳后,由于流体的流动引起的摩擦压力降值。

如出口排空,则接近于大气压力;如出口接有出口管道再排空,则出口压力为管道作用在安全阀出口处的压力。

静背压是指安全阀未起跳时阀出口处的压力;动背压是指安全阀起跳后,由于流体的流动引起的摩擦压力降值。

阻力产生的背压力;如出口接背压容器,则出口压力为背压容器压力加管道阻力产生压力。

出口压力为出口侧的压力!安全阀背压分静背压和动背压,通俗解释静背压是安全阀排放处静压,是一定值,如直接排放大为0表压。

动背压是安全阀排放时,系统排放气阻力降,如排放火炬动背压50kPa(表压),包括排放总管阻力降20kPa,高空火炬阻力降30kPa之和。

如果排放总管比较长阻力降大于20kPa,或高空火炬大于30kPa,动背压会产生变化。

安全阀背压指的是安全泄放后,压力释放在管线中产生的压力,所以楼主说的排放大气的安全阀就不存在后路产生压力,也就是说接大气的安全阀背压为0。

HG_T20570-95 工艺系统工程设计技术规范

编 单 制 位:

中 成 学 程 国 达化 工 公司 中 寰 化 工 公司 国 球学 程

批 部门 化 学 工 业 部 准 : 实 期: 一九九 施日 六年九月一日

编制人 : 中国成达 化学工 程公 司 胡观 云 中国寰 球化学工 程公 司 审核人 : 杨 宜 曾庆祥

化工部工艺系统设计技术中心站 龚人伟 封淑元

不应按“ 停止压力” 计。容积式泵输 出管道上设备最高压力是化工工艺专业提 出的 设 设备最大工作压力加上系统 附加条件 。 10 . 53 冷冻系统 .. 化工工艺专业通常提供冷冻系统在工作过程 中预期达到的最大工作压力 。但在 停 车后 , 高压侧压力将 降低而低压侧压力将升高至系统中两侧压力相等 , 此时的压力 即为“ 车压力” 停 。 高压侧 的最大工作压力通常是工艺规定的数值 , 此值高于“ 停车压力” 。 低 压侧 的最 大工作压力为“ 车压力” 停 加上一定 的裕量 , 此裕 量取决 于系统停车 期间输人的热量和冷冻剂的热力学性质 。长期停车时低压侧 的最大工作压力取最高 预期环境温度下冷冻剂的平衡压力 , 或参照 1056 ... 规定选取 。 “ 按高压侧至低压侧等焙节流来计算。 停车压力”

取泵的关闭压力 设计外压力取 12 倍最大内外压力差值或 .5

容器位 于泵出 口侧 , 且无 安全泄放 装置时 无夹套 真空容

器

设有安全泄放装置 未设安全泄放装置

01 a表) . ( 进行比 两者取较小值 MP 较, 按全真空条件设计〔 即设计外压 力取 01 P . a M

( ) 表 〕

夹套 内

102 . 安全阀 .. 6 开启压 即 力( 安全阀整定压力)

安全阀阀瓣开始 升起 , 介质连续 排出的瞬时 , 阀进 口处的静 压力, 安全 详见《 全 安

HGT2057020-95静态混合器的设置.

静态混合器的设置HG/T 20570.20—951 应用范围和类型1.0.1应用范围静态混合器应用于液-液、液-气、液-固、气-气的混合、乳化、中和、吸收、萃取反应和强化传热等工艺过程,可以在很宽的流体粘度范围(约106mPa·s)以内,在不同的流型(层流、过渡流、湍流、完全湍流)状态下应用,既可间歇操作,也可连续操作,且容易直接放大。

以下分类简述。

1.0.1.1 液-液混合:从层流至湍流或粘度比大到1:106mPa·s的流体都能达到良好混合,分散液滴最小直径可达到1~2μm,且大小分布均匀。

1.0.1.2 液-气混合:液-气两相组份可以造成相界面的连续更新和充分接触,从而可以代替鼓泡塔或部分筛板塔。

1.0.1.3 液-固混合:少量固体颗粒或粉未(固体占液体体积的5%左右)与液体在湍流条件下,强制固体颗粒或粉未充分分散,达到液体的萃取或脱色作用。

1.0.1.4 气-气混合:冷、热气体掺混,不同组份气体的混合。

1.0.1.5 强化传热:静态混合器的给热系数与空管相比,对于给热系数很小的热气体冷却或冷气体加热,气体的给热系数提高8倍;对于粘性流体加热提高5倍;对于大量不凝性气体存在下的冷凝提高到8.5倍;对于高分子熔融体可以减少管截面上熔融体的温度和粘度梯度。

1.0.2静态混合器类型和结构1.0.2.1 本规定以SV型、SX型、SL型、SH型和SK型(注①)五种类型的静态混合器系列产品为例编制。

1.0.2.2 由于混合单元内件结构各有不同,应用场合和效果亦各有差异,选用时应根据不同应用场合和技术要求进行选择。

1.0.2.3 五种类型静态混合器产品用途和性能比较见表1.0.2-1和表1.0.2-2,结构示意图见图1.0.2。

静态混合器由外壳、混合单元内件和连接法兰三部分组成。

五类静态混合器产品用途表表1.0.2-1五类静态混合器产品性能比较表表1.0.2-2注:①五种类型的静态混合器是按行业标准《静态混合器》(JB/T7660一95)的规定来分类和选型。

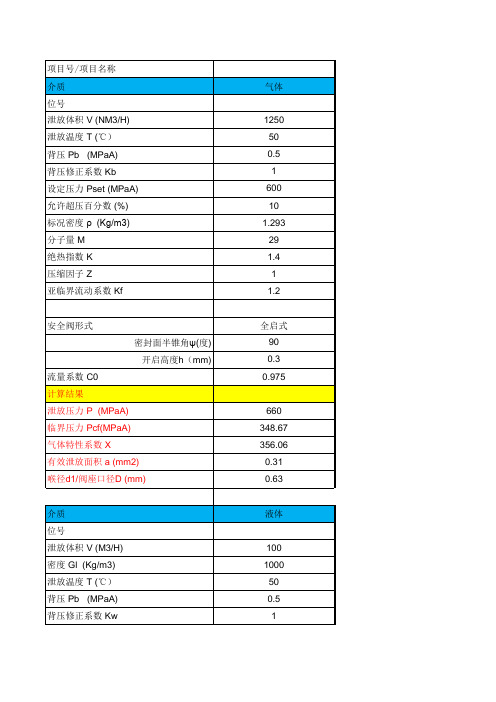

安全阀计算数据表(HGT 20570.2-1995)

介质 位号 泄放体积 V (M3/H) 密度 Gl (Kg/m3) 泄放温度 T (℃) 背压 Pb (MPaA) 背压修正系数 Kw

液体

100 1000 50 0.5 1

设定压力 Pset (MPaA) 允许超压百分数 (%) 超压系数 Kp 粘度修正系数 Kv

600 10 0.5 0.9

安全阀形式 密封面半锥角ψ(度) 开启高度h(mm) 流量系数 C0 计算结果 泄放压力 P (MPaA) 有效泄放面积 a (mm2) 喉径d1/阀座口径D (mm)

安全阀形式 密封面半锥角ψ(度) 开启高度h(mm) 流量系数 C0 计算结果 泄放压力 P (MPaA) 临界压力 Pcf(MPaA) 气体特性系数 X 有效泄放面积 a (mm2) 喉径d1/阀座口径D (mm)

全启式 90 0.3 0.975

660 348.67 356.06 0.31 0.63 82.51 97.93

项目号/项目名称 介质 位号 泄放体积 V (NM3/H) 泄放温度 T (℃) 背压 Pb (MPaA) 背压修正系数 Kb 设定压力 Pset (MPaA) 允许超压百分数 (%) 标况密度 ρ (Kg/m3) 分子量 M 绝热指数 K 压缩因子 Z 亚临界流动系数 Kf 1250 50 0.5 1 600 10 1.293 29 1.4 1 1.2 气体

压力容器安全阀设计探讨

压力容器安全阀设计探讨发布时间:2021-05-11T04:18:40.237Z 来源:《防护工程》2020年36期作者:李明红[导读] 并着重强调了背压大小对安全阀规格选择的影响,为以后的安全阀设计工作提供了一定的参考。

山东三维石化工程股份有限公司山东省淄博市 255434 摘要:对压力容器安全阀计算进行了总结,并对在安全阀设计中可能忽视的问题进行了重点阐述,并对单向阀失效的工况做了分类说明,并着重强调了背压大小对安全阀规格选择的影响,为以后的安全阀设计工作提供了一定的参考。

关键词:安全阀;调节阀失效;单向阀失效;背压;泄放量在进行装置工艺设计时,安全阀是装置安全的一项重要保护措施。

大约有超过12种工况[1]需要设置安全阀,包括火灾、出口阀关闭、循环水故障、停电等。

随着国家对安全生产的重视,许多企业除了加强新装置安全设计外,也开始对老旧装置的安全隐患开始排查,按照规范要求增设安全阀,比如对加氢装置设计压力不满足要求的高低压换热器在低压侧增设安全阀等。

在安全阀的设计与核算中,准确计算最大工况及其泄放量是其中最重要一步。

如果计算泄放量偏小,物料不能迅速排出,容易损坏设备,造成火灾等安全事故;如果计算泄放量偏大,安全阀成本偏高,给业主带来浪费。

1 安全阀计算的依据安全阀的计算主要是按照国内相关规范及ASME和API的相关规定执行。

1.1GB150-2011 压力容器GB150在《附录B(规范性附录)超压泄放装置》中详细给出了安全阀的各项定义,并在B.7节中给出了盛装压缩气体或水蒸气的容器、盛装液化气体的容器在火灾环境下、化学反应或者其他受热情况下的安全泄放量的计算方法或文字说明[2]。

1.2HG20570.2-95 安全阀的设置和选用HG20570.2是目前国内有关安全阀内容最详细的标准。

分别从阀门误关闭、循环水故障、不凝气的积累、控制阀故障、过度热量输入、易挥发物料进入高温系统、换热管破裂、化学反应失控及外部火灾等10 个方面对安全泄放量的计算进行了分类说明[1]。