第四章第一节棉及棉型白坯织物设计

棉型白坯织物设计2

3.贡缎

贡缎织物是用缎纹组织织成的一种高档棉织物。

贡缎有直贡缎:经面缎纹组织,高经密; 横贡缎:纬面缎纹组织,高纬密。

在实际生产中, 贡缎织物一般都采用五枚缎纹。

贡缎织物是缎纹组织,在组织循环中经纬纱的交织点较少, 所以既富有光泽又质地柔软,布面精致光滑且富有弹性。

经整理后,贡缎织物更具有“光、软、滑、弹”的特点。

斜纹类织物按斜向可分为左斜纹和右斜纹。 按组织可分为单面斜纹和双面斜纹。

按用商业名称可分如下几种。

1)斜纹布:

组织: 2 斜纹

1

结构特征:经向紧度大,60-80%,纬向紧度稍低, 40-55%;

经纬向紧度的比约为3:2左右。

风格特征:斜纹线较细,正面纹路较明显。 质地较平布紧密而厚实,手感较柔软。

斜纹布按所使用的纱线 可分为纱斜纹、半线斜纹和全线斜纹。

按纱线线密度 可分为粗斜纹:用29 tex以上(英制20支以下)棉纱织成; 细斜纹:用29 tex以下(英制20支以上)棉纱织成。

细斜纹布

2)哔叽:

2

组织: 2 斜纹 结构特征:经纬向紧度比较接近,约为6:5左右。 风格特征:斜纹纹路正反面明显程度相似。

100 × 经纱特数 × 总经根数 ×(1 + 加放率)×(1 + 损失率)

= 1000 ×1000 ×(1 + 经纱总伸长率)×(1 − 经纱织缩率)×(1 − 经纱回丝率)

百米织物纬纱用纱量(kg/100m)

100×纬纱特数×纬密×10×幅宽(m)×(1+ 加放率)×(1+ 损失率)

=

1000×1000×(1− 纬纱织缩率)×(1− 纬纱回丝率)

棉型织物设计与生产

纺织品后整理原理和工艺

❖ 3.二羟甲基二羟基乙烯脲树脂(DMDHEU或2D树脂) 2D树脂是我国目前使用较多的一类树脂, 性能比UF 及MF树脂优良, 整理后织物耐洗性好, 不易水解, 树脂初缩体本身反应性较低, 放置时不易生成高分 子缩合物, 可较长时间贮存, 只在使用条件下才与 纤维化合, 气味小, 对直接染料和活性染料的日晒 牢度影响较小, 应用于耐久压烫(D.P)整理甚为合 适, 但耐氯性能较差。

❖ 1.尿醛树脂(UF树脂) 粘胶纤维织物用尿醛树脂整理后, 织物手感丰满, 缩水率降低, 干湿强力显著增加, 抗皱性 提高。尿醛树脂是用尿素与甲醛制备的, 原料来源广, 配制方便, 成本低, 但不能用于棉织物, 因为棉织物用尿 醛树脂整理后, 强力下降太多, 游离甲醛量高。

❖ 2.三聚氰胺甲醛树脂(MF树脂) MF树脂初缩体性质接 近UF树脂。由于MF树脂分子量较大, 耐洗性比UF树脂 好, 可用于棉织物整理, 不但能获得较好的防缩防皱 性能, 强力损失也比UF树脂小。但经MF树脂整理后织 物有泛黄现象, 故不能用于漂白织物的树脂整理。将 MF树脂初缩体用甲醇醚化后, 也可提高其稳定性。

❖ (三)快速树脂整理工艺

❖ 该工艺是现在一种通用的树脂整理工艺, 其特点是工作 液中加入强催化剂, 如由氯化镁、氟硼酸钠、柠檬酸三 铵混合组成的协合催化剂(或其它强力混合催化剂), 在高温拉幅时一次完成烘干与焙烘, 从而缩短了高温焙 烘时间, 还免去了平洗后处理, 缩短了工艺。快速树脂 整理适用于轻薄织物、涤棉混纺织物等。工艺流程简 单, 不使用专门焙烘设备, 不需水洗, 快速, 节约能源, 可大大降低成本。

❖ 二、抗静电整理

❖ 衣服因摩擦带静电时, 常使裙子粘附在腿上, 外 衣紧吸在内衣上, 在一些易爆场所还会因静电 火花导致爆炸事故。

纯棉织物工艺设计方案

纯棉织物工艺设计流程:胚布准备一烧毛一退浆一碱缩一煮练f漂白一丝光f染色一拉幅一预缩f 印花f成品检装f入库f出厂一、胚布准备:原布准备:检验,翻布、缝头1、原布规格和品质原布检验(1).规格检验:坯布长度,幅宽,重量,经纬纱细度,密度,强力(2)•品质检验:纺厂和织厂所形成的疵病缺经、短纬、跳纱、棉结、油污纱、箝路,有无硬物2.翻布•分批:以订单为批号,同规格、同工艺原布•分箱:一箱布 1000〜2000m,十箱一批一分箱卡记录加工类别、品名、批号等•翻布(摆布):两个布头拉出,正反一致•打印:每箱布两头10〜20cm打上印记3 •缝头将分箱内单匹布缝合,便于连续加工。

要求缝头平直对齐,以免褶皱、纬斜,不能漏缝。

缝线:一般 42s/6、21s/4、细薄 60s/6烧毛设备:LMH004AJ—180棉织物气体烧毛机K烧毛目的:烧去布面的绒毛(毛羽),使布面光洁美观,并防止在染色、印花时,由于纤毛存在或脱落而造成疵病。

2.烧毛原理 1.布面绒毛受热面积大,瞬时升温到着火点;2.织物紧密升温慢,未达到着火点前离开火焰;3.利用温差烧去表面绒毛而不损伤织物。

3、•烧毛工艺:车速:80-120M/分烧毛次数:稀薄织物一正一反一般织物二正二反单面织物三正一反工艺流程:进布一刷毛一烧毛一灭火一出布三、退浆碱退浆设备LMH042-180平幅碱退浆机1、碱退浆碱退浆原理:乳各类浆料在热碱液中均会溶胀,与纤维粘着变松,PVA能部分溶解,用热水可洗除;b. C. M. C和PA在热碱液中可溶解,经水洗可除碱退浆工艺流程及工艺条件工艺处方、工艺条件:烧碱浓度5-10g/L碱液温度70-80 °C汽蒸温度、时间:100°C, 60min堆置温度时间:50-70 °C, 4-5h室温,6-12h热水洗温度:80 °C以上工艺流程:(1)汽蒸法:轧碱一一汽蒸一一热水洗一冷水洗⑵ 冷堆法:轧碱一一打卷堆置一一水洗(打卷时要注意防止风干)2.酶退浆:用于淀粉类浆料酶退浆原理•切断淀粉内部的昔键,催化淀粉水解成糊精、麦芽糖和葡萄糖酶退浆工艺四个步骤:•预水洗•浸轧或浸渍酶退浆液•保温堆置或高温汽蒸•水洗后处理(1)预水洗预水洗可促使浆膜溶胀,使酶液较好地渗透到浆膜中去,同时可以洗除有害的防腐剂和酸性物质。

精纺毛织物分类及特点(完成)

第二位数字代表品种(织物大类名称)。如“1”表 示哔叽、啥味呢类;“2”表示华达呢类;“3”、 “4”表示中厚花呢类;“5”表示凡立丁、派力司 类;“6”表示女式呢类;“7”表示贡呢类;“8” 表示薄花呢类;“9”表示其他类。

多为条染,可用不同色彩的纱线,如素色、 混色、异色合股、各种花式线,正反捻排列、 各种不同的嵌条线,并用各种不同的织物组 织变化,织成丰富多彩的花色。

光面花呢要求呢面光洁平整,不起毛,花纹 清晰。

毛面花呢经轻缩或重洗,以洗代缩或洗缩结 合。

根据织物质量分类,薄花呢<195g/m2以下的 中厚花呢(195-315g/m2),厚花呢(>315 g/m2)。

哔叽(精纺)

2、啥味呢 经缩绒整理,外观与粗纺产品法兰绒类似,

又称为精纺法兰绒。

常用织物组织为2/2斜纹,斜纹线倾斜角度为 50°左右。

啥味呢与哔叽的主要区别在于:啥味呢是混 色夹花的条染混色,哔叽是匹染单色。

产品为条染混色,在深色毛中混入部分白毛 或其他浅色毛。

啥味以灰为主,要混色均匀,为此经常在对 比色中加用中间色,如黑、白二色混色时最 好加入灰色,三色混合能达到比较均匀的效 果,若用毛条印花代替条染混色效果更为理 想。

风格:呢面光洁平整,不起毛,纹路清晰,挺直饱满。 光泽自然柔和,无极光,颜色新鲜,无陈旧感。手感润 滑不糙,有身骨,不板不烂,丰厚有弹性。

应用:主要用为外衣料,经防水处理的适合做晴雨大衣。

4、凡立丁

凡立丁是夏季服用轻薄平纹织物。 原料好,纱支细,捻度大,经纬密度较小; 纱线线密度为19.2tex×1--16.7tex×2(52

棉及棉型白坯织物设计

规格: 门幅: C100% 规格:40×40/140×70 门幅:57/58"

对原纱的要求: 对原纱的要求:“光、洁、匀、牢”

——毛羽要少 光——毛羽要少 ——棉结杂质要小而少 棉结杂质要小而少; 洁——棉结杂质要小而少; ——条干均匀 条干均匀; 匀——条干均匀; ——张力好 张力好。 牢——张力好。

经纬纱捻向与捻度经纱Fra bibliotek度略低,纬纱捻度略高。 经纱捻度略低,纬纱捻度略高。

颗粒饱满而突出, 避免织物挺爽感减弱, 颗粒饱满而突出, 避免织物挺爽感减弱,增加织物的 光泽。 光泽。

120/2经纱单纱捻系数320,股线440 经纱单纱捻系数320 440。 例:120/2经纱单纱捻系数320,股线440。 不同捻向配置:质地松厚,颗粒饱满,染色均匀, 不同捻向配置:质地松厚,颗粒饱满,染色均匀, 光泽好。 光泽好。

2、纱线与织物规格设计

纱支的选择

14.5tex以上 以上, 40s,14.5tex以上,单纱或股线 纱支过小, 纱支过小,服用牢度和织物牢度受影响

经纬纱特数配置

经粗纬细:菱形颗粒不够突出,织机产量下降, 经粗纬细:菱形颗粒不够突出,织机产量下降, 布面光泽较好,织物薄软。 布面光泽较好,织物薄软。 经细纬粗:菱形颗粒明显,织机效率高,手感和 经细纬粗:菱形颗粒明显,织机效率高, 光泽稍差。 光泽稍差。 经纬特数相等:菱形颗粒明显, 经纬特数相等:菱形颗粒明显,织物的光泽及手 感有所改善。 感有所改善。

白坯织物工艺设计工艺计算(精)

=5207

2 4

根据织物组织,应修约为5206根。

5、初算筘幅

成品布门幅 筘幅= 1 - 后整理幅缩率 1 - 纬纱织缩率

57.5 = 1 - 4.5% 1 - 6.5%

= 64.4 〞

职业教育“现代纺织技术”专业国家教学资源库

工艺计算

6、筘号计算

上机经密根 / Inch 2 筘号= 每筘穿入数

职业教育“现代纺织技术”专业国家教学资源库

工艺计算

3、边纱根数的确定

织物一般都要设计布边,布边有利于后道工序生产的需要, 边组织根数应根据织物的厚薄及织物的门幅加以确定,一般是 织物门幅0.5-1.5%,设计的产品门幅为57-58 〞所以选用每边32 根,共64根

4、每筘穿入数的确定

由于该织物是细支纱的平纹织物,且织物经密不是很大,所

机织物工艺设计与实施

工艺计算

职业教育“现代纺织技术”专业国家教学资源库

工艺计算

根据织物分析的结果结合客户要求知织物组织规格: 57-58〞 R60s ×R60s 90×88 平纹组织

工艺计算:

1、织物三率的确定: 由于来样是成品布(也就是经过后整理的织物),无法在织物分析中有 效分析出织物的经织缩率、纬纱的织缩率和后整理缩率,只能参考工厂以 往相似品种的生产经验数据,结合该品种特点的进行加以确定: 经织缩率为9% 纬织缩率为6.5% 后整理幅缩率4.5%,后整理长缩 率为3%

6

6

=5.47 ㎏/hm

职业教育“现代纺织技术”专业国家教学资源库

工艺计算

百米纬纱用量

纬纱用纱量=100 (1 织物自然率) 织物幅宽 织物纬密 纬纱线密度

10 ( 1 纬织缩率) ( 1 纬回丝率)

织物设计》

织物设计》第一章:织物设计概述织物是由材质、结构、形态、重量和色彩等要素构成的。

对于织物的量度,需要从长度、宽度、厚度和重量等方面进行考量。

丝织品的分类依据主要是织物的组织结构、加工工艺、应用材料以及质地和外观形态等因素,其中有14大类和34小类。

织物设计是指根据市场需求、产品用途或合同的具体需求,从纺织原料开始,到纺纱、织造、印染、整理的全过程设计,一般包括花型设计和生产工艺设计两部分。

织物设计的内容和步骤包括纤维原料、纤维种类、经纬组合、织物组织、经纬密度、织造加工技术和织物的后整理工艺等方面。

织物规格表由产品用途和特点、产品的经组合和纬组合、成品幅宽和经纬密度要求、织机的选择和装造方法、经纬组合排列方法及参数的计算、原料的含量和克重、产品经纬组合的工艺流程以及特种产品工艺和设计图说明等部分组成。

在实际生产中,织物设计主要分为仿样设计、改进设计和创新设计三种类型,各自具有不同的特点。

综合分析部分:分析织物的步骤包括对提供的样品实物进行剖析和检验、对获得的数据进行整理和推导,形成较完整的织造工艺规格与纹制工艺,以及对产生的织造工艺和纹制工艺进行复核和审查,为产品的仿造、开发和创新提供正确、完整的技术参数。

在分析织物时,需要使用照布镜、分析针、剪刀、镊子、直尺、烘箱、测捻仪、天平、打火机和意匠纸等主要仪器、工具和用品。

确定织物正反面和经纬向的依据主要是织物的光洁度、美观度、花纹清晰度、特点明显度、组织结构和间丝点的变化丰富度等因素。

织物组织的分析方法包括拆纱分析法,适用于纱线规整、纤维含量较高、纱线较细的织物。

分析方法:可以沿着织物经向将边拆掉约0.5cm,也可以将织物中间的经线抽去约1cm。

以同一根纬线为起点,顺次拨开经线,记录经线或纬线的浮沉状况,一般用黑色表示经浮点,空白表示纬浮点。

分析的经线根数应不少于一个完全组织循环数。

对于规律性较强的组织结构,找到其构成规律后,可停止分析,按构成规律画出完整的组织结构即可。

棉型织物设计实验报告

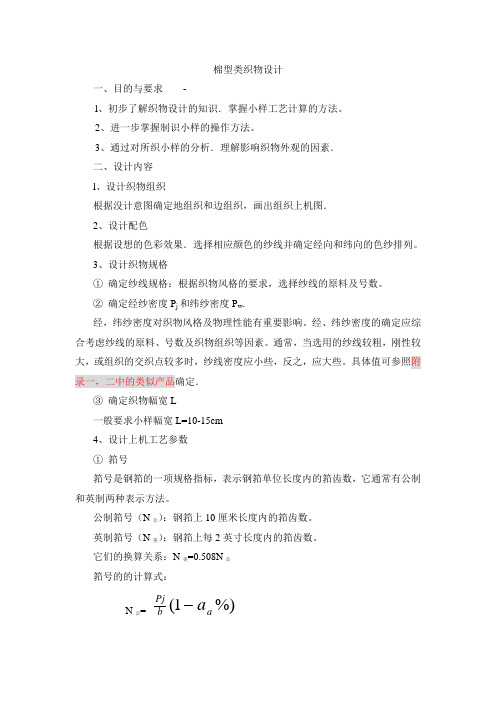

棉型类织物设计一、目的与要求-l、初步了解织物设计的知识.掌握小样工艺计算的方法。

2、进一步掌握制识小样的操作方法。

3、通过对所织小样的分析.理解影响织物外观的因素.二、设计内容l、设计织物组织根据没计意图确定地组织和边组织,画出组织上机图.2、设计配色根据设想的色彩效果.选择相应颜色的纱线并确定经向和纬向的色纱排列。

3、设计织物规格①确定纱线规格:根据织物风格的要求,选择纱线的原料及号数。

②确定经纱密度P j和纬纱密度P w.经,纬纱密度对织物风格及物理性能有重要影响。

经、纬纱密度的确定应综合考虑纱线的原料、号数及织物组织等因素。

通常,当选用的纱线较粗,刚性较大,或组织的交织点较多时,纱线密度应小些,反之,应大些。

具体值可参照附录一,二中的类似产品确定.③确定织物幅宽L一般要求小样幅宽L=10-15cm4、设计上机工艺参数①筘号筘号是钢筘的一项规格指标,表示钢筘单位长度内的筘齿数,它通常有公制和英制两种表示方法。

公制筘号(N公):钢筘上10厘米长度内的筘齿数。

英制筘号(N英):钢筘上每2英寸长度内的筘齿数。

它们的换算关系:N英=0.508N公筘号的的计算式:N公=%) 1(abPj a式中: b----每筘齿穿入的经纱根数。

一股为2—4根/齿。

a w ----纬纱织缩率。

一般为3一7%,具体值可参照附录二中的类似品种确定。

计算所得的N 公尚须根据现有的设备器材情况予以修正.修正方法如下:I 、参照计算值N 公在现有筘号中选择相近的筘号N 公/,并代入%1/w a b j N P -⨯=公公式计算,若P j 在合理范围内,则所选筘号可行。

II 、若P j 超出合理范围,可改变b 值后重新计算N 公,并按方法I 进行修正,直至可行。

注:根据N 公/计算得到的P j 即为小样的经密。

②总经根数Z :计算式:Z=地经根数+边经根数=总经根数应取整数,并尽量修正为穿综循环的整数倍,边纱根数可参考类似品种确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章棉织物设计第一节棉及棉型白坯织物设计凡由本色纱线织成、未经漂染、印花的织物统称为本色织物(或白坯织物)。

它包括本色棉布、棉型化纤混纺、纯纺、交织布及中长白坯织物等。

主要品种有平布、府绸、斜纹布、华达呢、哔叽、卡其、贡缎、麻纱、绒布坯九类。

一、白坯织物主要结构参数设计(一)原料的选配棉纤维对棉纱及织物性能有很大的影响。

纤维愈细,长度愈长,则成纱条干愈均匀,光泽愈佳。

可纺纱线愈细;纤维强力愈高,则成纱强力愈高,织物的牢度也愈高;纤维的弹性好,利于纺纱;纤维的整齐度高,则成纱强力与条干均匀度均提高。

目前,棉型织物中应用的化纤主要有涤纶、维纶、丙纶及粘胶纤维等。

在设计织物时,应根据用途合理采用混纺或交织,以发挥各种纤维的优良性能。

(二)纱线设计1.纱线的线密度纱线线密度的确定是织物设计的主要内容之一,应根据织物不同的特点与用途,选用适宜的纱线线密度。

如一般平布主要用作加工色布或以本色坯布出售,要求柔软舒适、坚牢耐用,所以多采用29 tex左右的中号纱。

细布、府绸等织物要求细薄光洁,布身柔软,一般采用20tex以下的细号纱。

卡其、灯芯绒等外衣织物,要求厚实、经穿、耐磨,应选用21~30 tex 或32~192 tex的纱或股线织制。

2.纱线的捻度捻度的大小与织物外观、坚牢度都有关系。

应根据织物风格、服用性能、原料品质、用作经纱或纬纱等合理地选择捻度。

一般薄型织物捻度大于中厚型织物;紧密织物大于松软织物;纱、线线密度小的织物大于纱线线密度大的织物;纤维长度短的织物大于纤维长度长的织物;经纱捻度大于纬纱捻度。

3.纱线的捻向织物中经、纬纱线捻向的配合对织物的手感、厚度、表面纹路等都有一定的影响。

采用不同捻向的经、纬纱交织的织物,纹路清晰,手感较松厚而柔软,且在印染过程中吸色较好,染色均匀。

当经、纬纱捻向相同时。

织物的手感、染色效果等正好与上述情况相反。

(三)织物组织设计白坯织物的组织一般较简单,有平纹、斜纹、缎纹、变化重平、变化方平和素地小提花等。

设计时既要考虑市场流行的需要又要考虑工厂的设备情况。

一般采用12页以内的综片数,经、纬组织循环数要求成双或为4的倍数,以便于穿筘与节约纹板。

设计组织如是小提花组织,则提花部分和地组织的配合不但与组织有关,而且与所用经纱原料、机械性能亦有关。

(四)织物密度与紧度的确定织物经、纬密度的大小和经、纬密度之间的相对关系是影响织物结构最主要的因素之一,它直接影响织物的风格、物理机械性能。

显然,经、纬密度大,织物就显得紧密、厚实、硬挺、耐磨、坚牢。

密度小,则织物稀薄、松软、透通性好。

而经密与纬密之比值对织物性能影响也很大,经纬密的比值不同,则织物风格也不同。

如平布与府绸;斜纹布、哔叽与华达呢等织物的不同,主要区别于经纬密度比值的不同。

确定织物密度与紧度的方法有理论设计法、经验法和参照法等几种。

详见第八章。

二、白坯织物的规格设计与上机计算(一)织物匹长与幅宽的确定织物匹长以m 为单位,保留一位小数。

匹长有公称匹长和规定匹长之分。

公称匹长即工厂设计的标准匹长,规定匹长即叠布后成包匹长,其等于公称匹长加上加放布长。

加放布长是为了保证棉布成包后不短于公称匹长长度,加放长度一般放在折幅和布端。

折幅加放长度一般平纹细布加放0.5%~1%左右,粗特织物与卡其类织物加放1%~1.5%左右,布端加放长度根据具体情况而定。

织物匹长一般在25~40 m 之间,并用联匹形式,一般厚织物采用2~3联匹,中等厚织物采用3~4联匹,薄织物采用4~6联匹。

织物幅宽以cm 为单位,以0.5 cm 的整数倍确定。

公称幅宽即工艺设计的标准幅宽。

幅宽与织物的产量、织机最大穿筘幅度及织物的用途有关,服用织物的幅宽与服装款式、裁剪方法等有关。

幅宽还可根据内、外销要求而变化。

本色棉布常用的幅宽系列有: 中幅/cm :81.5,86.5,89,91.5,94,96.5,98,99,101.5,104,106.5,122。

宽幅/cm :127,132,137,142,150,162.5,167.5。

(二)织物织缩率的确定1、定义织缩率是指织物中纱线原长与织物长度的差异对织物中纱线原长的比值,即%100121⨯-=L L L a 式中 a ——织缩率,%;L1——织物中纱线原长; L2——织物长度。

由于织物中有经、纬两个方向的纱线,故织缩率有织造长缩率和织造幅缩率之分。

%100⨯-=织物中经纱原长织物经向长度织物中经纱原长织造长缩率%100⨯-=织物中纬纱原长织物纬向长度织物中纬纱原长织造幅缩率织物中经、纬纱的缩率对织物的结构、强力、厚度、伸长、外观及原料的耗用等均有很大影响,亦为织物设计的重要项目之一。

2、织物织缩率的计算与测定方法织物织缩率的计算与测定方法有实际试测法、几何结构原理测算法、经验法、经验公式计算法等。

(1)实际试测法 工厂中通常采用此法。

其计算公式为%100⨯-=实际墨印长度实际墨印间成布长度实际墨印长度经纱织缩率%100⨯-=筘幅实际测定布幅筘幅纬纱织缩率上式中,实际墨印间成布长度是指测量的折幅长度乘以折幅数再加上织物头尾两端的实测长度。

具体设计时,可参照类似产品的资料,先确定一个近似的数值,然后经过少量试织作进一步修正,这种方法在实际工作中普遍采用。

(2)几何结构原理测算法 主要根据织物中经纬纱线线密度、织物密度从几何结构上分析,算出缩率。

采用这种方法时,首先要假设织物中纱线的截面是圆形、椭圆形、跑道形等不同形状,再根据不同形状进行理论计算,推求织物的缩率。

由于计算比较繁复,实际上很少采用。

(不讲) (3)参照法由于影响织造缩率及染整缩率的因素很多,目前还未建立准确的计算公式,故在开发新产品时,可参考类似的品种,确定经纬缩率,然后通过试织加以修正。

(三)总经根数的确定)边组织每筘穿入数地组织每筘穿入数(边经根数坯布幅宽坯布密度总经根数-⨯+⨯=110在计算总经根数时,小数不计取整数,如穿筘穿不尽时应增添根数直至穿尽为止。

如尾数为单数者,每筘穿两根的则加一根,尾数为一根或两根而每筘穿四根的则加三根或两根。

(四)筘号的确定纬纱织缩率)(每筘穿入数经纱密度公制筘号-⨯=1纬纱织缩率)(每筘穿入数经纱密度(英制)英制筘号-⨯⨯=12当计算得到的筘号不是整数时,应进行修正,选用最接近的标准筘号。

当算出的筘号与标准筘号相差±0.4号以内,可不必修改总经根数,只修改筘幅即可。

一般筘幅相差在6 mm 以内可不修正。

(五)筘幅与纬纱缩率101⨯⨯-⨯-=筘号地组织每筘穿入数)边组织每筘穿入数地组织每筘穿入数(边经根数总经根数筘幅计算值精确到两位小数。

公式中筘号的计算涉及纬缩率,故应计算出正确的筘号后再调整计算筘幅。

使用筘幅一般应小于织机最大穿筘幅度,其关系见表2所示。

表2 最大穿筘幅宽注:*代表多臂机最大穿幅度。

纬纱织缩率、筘号以及筘幅三者之间需经常进行反复修正。

(六)一平方米织物无浆干重l m 2织物无浆干重=1 m 2经纱成布干重+l m 2纬纱成布干重1001111012⨯+⨯--⨯⨯⨯=经纱总伸长率)(经纱缩率)(经总飞花率)(经纱纺出标准干重经密经纱成布干重m10011012⨯-⨯⨯=纬纱缩率)(纬纱纺出标准干重纬密纬纱成布干重m式中,m g 100/10010,公定回潮率纱线线密度干重经(纬)纱线纺出标准+⨯=标准干重计算到三位小数。

l rn 2经(纬)纱成布干重取两位小数。

1 rn 2织物无浆干重取一位小数。

总伸长率标准见表3所示。

总飞花率标准见表4所示。

(七)织物断裂强力计算织物拉伸断裂时的主要指标有:断裂强力,断裂强度,断裂伸长率、断裂功,断裂比功等。

织物拉伸断裂的结果与试条宽度和长度有关,国家标准规定:棉,棉型化纤,中长化纤织物的工作尺寸为5 cm ×20 cm 。

毛,毛型化纤织物的工作尺寸为5 cm ×10 cm 。

针织物的工作尺寸也为5 cm ×10 cm 。

断裂强力即在上述工作尺寸下,将布条拉伸至断裂时所受的力(N)。

它是评定织物内在质量的主要指标之一,也用它来评定织物经日晒,洗涤,磨损以及各种整理后对织物内在质量的影响。

根据GB/T 406-93棉本色布规定,棉布断裂强力计算公式10020⨯⋅⋅⋅=tK N P Q式中,Q ——织物断裂强力,N ;(计算的小数不计,取整数)P 0——单根纱线一等品断裂强度,cN/tex ;(查GB/T 398-1993棉本色纱) N ——织物中纱线标准密度,根/10cm ; K ——织物中纱线强力的利用系数;(查GB/T 406-1993棉本色布) t ——纱线特数,tex 。

(八)浆纱墨印长度的计算浆纱墨印长度表示织成一匹布所需要的经纱长度。

经纱织缩率织物匹长浆纱墨印长度-=1(九)用纱量的计算用纱量是考核技术和管理的综合指标,直接影响工厂的生产成本。

计算用纱量时,必须正确处理好用纱龟与质量之间的关系。

用纱量定额以生产百米织物所耗用经纬纱的千克数来表示。

经纱回丝率)(经纱伸长率)(经纱缩率)()自然缩率及放码损失率(总经根数线密度)经纱(线)用纱量(-⨯+⨯-⨯+⨯⨯⨯=11110110016(1)纬纱回丝率)(纬纱伸长率)(纬纱缩率)()自然缩率及放码损失率(筘幅纬纱密度线密度)纬纱(线)用纱量(-⨯+⨯-⨯+⨯⨯⨯⨯=11110110027 纬纱回丝率)(纬纱伸长率)()自然缩率及放码损失率(筘幅纬纱密度线密度-⨯+⨯+⨯⨯⨯⨯=111011007(2) 计算用纱量有关的各项数据规定如下:经纱伸长率:单纱1%,股线0.1%,直接纬纱无伸长。

回丝率:经纱0.4%,纬纱1% 自然缩率及放码损失率:1.456%。

将上述数据代人式(1)和式(2)可得到下面的式(3)和式(4)(3)常数经纱缩率总经根数线密度经纱(线)用纱量⨯-⨯=1系数各特经纱(线)用纱量经纱缩率总经根数⨯-=1 (3)(4)线密度常数筘幅纬纱密度纬纱(线)用纱量⨯⨯⨯=10 系数各特纬纱(线)用纱量筘幅纬纱密度⨯⨯=10(4)各种化纤纯纺、混纺织物较纯棉织物用纱量系数的增加率规定如下: 含合成纤维100%者,增加率为2.31%。

含合成纤维大于55%者,增加率为1.8%。

含合成纤维为45%~55%者,增加率为1.62%。

含合成纤维低于45%者,增加率为1.47%。

注:合成纤维系指涤纶、腈纶、维纶、丙纶、氯纶、锦纶等。

再生纤维指粘胶、富强纤维等视同原棉。

(5)各种线密度经纱(线)用纱量系数=各经纱(线)线密度×经纱(线)常数经纱伸长率)(经纱回丝率)(自然缩率及放码损失率经纱(线)常数+⨯-⨯+=111014000100855.0%11%4.0110%456.114=+⨯-⨯+=)()(纯棉经纱常数000101762.0%1.01%4.0110%456.114=+⨯-⨯+=)()(纯棉经线常数化纤纯纺、混纺经纱常数:含合成纤维100%者为0.000 100 855×1.023 1=0.000 103 185 含合成纤维大于55%者为0.000 100 855×1.018=0.000 102 670含合成纤维为45%~55%者为0.000 100 855×1.016 2=0.000 102 489 含合成纤维低于45%者为0.000 100 855×1.014 7=0.000 102 338 化纤纯纺、混纺经线常数:含合成纤维100%者为0.000 101 762×1.023 1=0.000 104 113 含合成纤维大于55%者为0.000 101 762 × 1.018=0.000 103 594 含合成纤维为45%~55%者为0.000 101 762×1.016 2=0.000 103 411 含合成纤维低于45%者为0.000 101 762 × 1.041 7=0.000 103 258(6)各种线密度纬纱(线)用纱量系数=各纬纱(线)线密度×纬纱(线)常数纬纱伸长率)(纬纱回丝率)(自然缩率及放码损失率纬纱(线)常数+⨯-⨯+=111014000102481.0%01%1110456.114=+⨯-⨯+=)()(纯棉纬纱(线)常数化纤纯纺、混纺纬纱(线)常数:含合成纤维100%者为0.000 102 481×1.023 1=0.000 104 848 含合成纤维大于55%者为0.000 102 481×1.98=0.000 104 326含合成纤维为45%~55%者为0.000 102 481 × 1.016 2=0.000 104 141 含合成纤维低于45%者为0.000 102 481×1.014 7=0.000 103 987(十)绘上机图三、白坯织物设计实例例 欲设计一绉纹呢织物,其主要规格如下:原料为纯棉纱,经纬纱特数29tex ,经纬纱密度为338.5×251.5根/10厘米,三联匹长为30米×3=90米,布幅86.3厘米,组织为绉纹呢(见上机图)。