齿轮传动最小油膜厚度分析及改善润滑的措施

机械设备齿轮传动润滑分析

机械设备齿轮传动润滑分析【摘要】机械设备齿轮传动润滑是确保机械设备正常运行和延长使用寿命的关键因素。

本文从齿轮传动润滑的重要性、润滑方式、常见问题、改善方法以及优化技术等多个方面进行深入分析。

润滑不良可能导致齿轮磨损、噪音增加等问题,因此选择合适的润滑方式和定期维护保养至关重要。

齿轮传动润滑的优化可以提高机械设备的性能和工作效率,未来润滑技术的发展也将更加注重绿色环保和节能减排。

通过深入了解机械设备齿轮传动润滑的重要性及影响,可以更好地保护机械设备,延长其使用寿命,提高工作效率。

【关键词】机械设备、齿轮传动、润滑、分析、重要性、方式、问题、改善方法、优化技术、性能影响、发展趋势1. 引言1.1 机械设备齿轮传动润滑分析齿轮传动是机械设备中常见的传动方式之一,其润滑对于机械设备的稳定运行和性能保证起着至关重要的作用。

齿轮传动润滑分析是对润滑油膜形成、摩擦损耗、磨削磨损等关键问题进行研究和分析,旨在确保齿轮传动的可靠性和效率。

在机械设备中,齿轮传动润滑的重要性不可忽视。

良好的润滑可以减少齿轮传动中的摩擦损耗,降低零部件间的磨损,并延长设备的使用寿命。

适当的润滑还可以有效减少齿轮传动中的噪音和振动,提高整体工作效率。

针对齿轮传动润滑的方式,常见的包括油润滑、润滑脂润滑和油气混合润滑等。

每种润滑方式都有其适用的场景和特点,需要根据具体情况选择合适的润滑方式。

齿轮传动中也存在一些常见的润滑问题,如润滑油老化、润滑油污染、润滑脂过少等,这些问题会影响齿轮传动的正常运行。

针对这些问题,我们可以采取一些改善方法,如定期更换润滑油、增加润滑脂的使用量等。

未来,随着科技的进步和新材料的应用,齿轮传动润滑技术也将不断发展。

我们有必要不断优化润滑方案,提高润滑效率,确保机械设备齿轮传动的稳定运行和性能提升。

2. 正文2.1 齿轮传动润滑的重要性齿轮传动润滑的重要性在于其对机械设备的运行稳定性和寿命有着至关重要的影响。

正确的润滑可以有效减少齿轮传动中的摩擦和磨损,降低能量损失,提高传动效率,减少噪音和振动,延长设备的使用寿命。

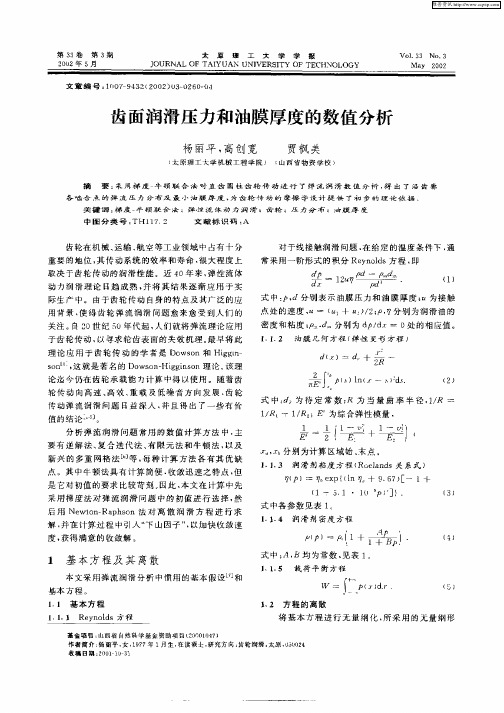

齿面润滑压力和油膜厚度的数值分析

qP ( )一 吼 ep ( x {i + 9 6) 一 l+ n吼 . 7[

( 1— 5 1× 1 。 )] . . 0 P ) 式 中各参数 见表 1 。

1 1 4 润 滑 剂 密 度 方 程 ..

) 1 + . ㈩

() 3

解 , 在计算 过 程 中引入 “ 山因子 ” 以加快 收敛 速 并 下 ,

r )( d i —). n a s

1R / E 为综 合弹 性模 量 , / T 1 尺 ;

【 2 )

式 中: 。 待 定 常 数 ; 为 当 量 曲 率 半 径 ,/ 一 d 为 月 1R

分析 弹 流 润 滑 问题 常用 的数 值计 算 方 法 中, 主 要 有 逆解 法 、 合 选 代法 、 限元 法 和牛 顿 法 , 复 有 以及 新 兴 的多 重 网格 法 等 , 种 计 算 方法 各 有 其 优缺 6 每 点 。其 中牛顿法 具 有计算 简便 . 收敛 迅 速之特 点 , 但

关 键 词 : 度 牛 顿 联 舍 法 ;弹 性 流 体 动 力 润 滑 ;齿 轮 ;压 力 分 布 ;油 膜 厚 度 梯 中图分 类 号 : TH 1 7 1 械 、 输 、 空 等工业 领域 中占有十分 运 航 重要 的地位 , 传 动系统 的效 率和 寿命 , 大程 度 上 其 很 取 决 于齿轮 传 动的 润滑性 能 。近 4 0年 来 , 性流 体 弹 动 力 润 滑理论 日趋 成 熟 , 将 其 结果 逐 渐 应用 于 实 并 际生 产 中。 由于齿 轮传 动 自身 的特点 及其广 泛 的应 用 背 景 , 得 齿 轮 弹 流润 滑 问题愈 来 愈受 到人 们 的 使

摘 要 : 用 梯 度 牛 顿 联 合 法 对 直 齿 圆 柱 齿 轮 传 动 进 行 了 弹 流 润 滑 数 值 分 析 , 出 了 沿 齿 廓 采 得

齿轮传动及其润滑分析

潘存云教授研制 潘存云教授研制

齿面接触疲劳

三、 轮齿的失效形式

一、轮齿的失效形式 轮齿折断 齿面点蚀 失效形式 齿面胶合

高速重载传动中,常因啮 合区温度升高而引起润滑 失效,致使齿面金属直接 接触而相互粘连。当齿面 向对滑动时,较软的齿面 沿滑动方向被撕下而形成 沟纹。

措施: 1.提高齿面硬度 2.减小齿面粗糙度 3.增加润滑油粘度低速 4.加抗胶合添加剂高速

五、齿轮传动的润滑

3、齿轮传动的润滑方案:

1)按装置类型分类: 1、V<12m/s——浸油润滑 2、V>12m/s——喷油润滑

(图6-22)

(图6-22)

齿轮传动的润滑方式,主要取决于齿轮圆周速度的大小。对 于速度较低的齿轮传动或开式齿轮传动,采用定期人工加润滑油 或润滑脂。对于闭式齿轮传动,当齿轮圆周速度v <12m/s 时,采 用大齿轮浸入油池中进行浸油润滑; 当v >12m/s 时,为了避免搅 油损失,常采用喷油润滑

四、齿轮噪音及其控制

2、选择适宜的润滑方案

齿轮传动的基本润滑要求: 适当的粘度或稠度 良好的极压抗磨性 良好的抗氧化安定性 良好的抗剪切安定性 良好的防锈性 良好的抗泡沫性 良好的抗乳化性 塑胶齿轮还要求要与良好的相容性

五、

齿轮传动的润滑

齿轮传动时,相啮合的齿面间有相对滑动,因此就要 发生摩擦和磨损,增加动力消耗,降低传动效率, 特别是高速传动,就更需要考虑齿轮的润滑。 1、润滑的目的: • 改善摩擦表面的粗糙度, • 减小接触面的摩擦系数, • 减小摩损,延长寿命 • 同时由于润滑油脂膜的存在,可以对齿轮转动中 的冲击起到一定的缓冲作用。

五、齿轮传动的润滑

3、齿轮传动的润滑方案: 2)按转速分类:

机械设备齿轮传动润滑故障及其处理措施

机械设备齿轮传动润滑故障及其处理措施摘要:对于生产型企业而言,在开展生产作业时主要依靠机械设备进行,要求充分发挥齿轮的传动作用,让机械设备得以实现高效运转。

为此,要求针对齿轮传动的各类因素进行详细分析,同时,重点关注传动润滑因素,明确造成齿轮传动润滑故障的主要原因,并据此提出相应的处理措施,以促进齿轮传动稳定性提升,让机械设备得以维持正常运转。

关键词:机械设备;齿轮传动;润滑故障引言:齿轮传动在机械设备传动过程中有着十分重要的地位,通过齿轮齿面的啮合作用,可以让齿轮传递运动和动力得以实现充分啮合,以促进不同齿轮传动的滑动,而此过程中可能产生严重的摩擦和磨损问题。

为充分延长齿轮装置的使用期限,要求在啮合尺面中加入一定量的润滑油,以争取良好的装置润滑效果,同时,在齿轮齿面上形成致密的反应膜和吸附膜,降低金属与齿面直接接触的风险,以降低摩擦损失,让齿轮结构质量可以得到充分保障。

1、齿轮传动润滑方式通常情况下,为达到良好的齿轮润滑效果,需要充分利用润滑油和润滑脂,以充分发挥其润滑作用,在动件表明形成油膜结果,同时,降低装置的摩擦风险,以相应延长设备的使用寿命。

开式齿轮的工作环境多为多尘或潮湿环境,也因此提高了对于润滑油品质的要求,需要在设备运转阶段予以充分关注,以免出现润滑油流失的问题,为此,要求积极选用具有较高粘合度及吸附性优势的润滑油,并不断提升其防锈效果。

若齿轮的运转速度相对较低,则可以使用脂润滑油,同时,需要结合闭式齿轮机的实际转速确定相应的润滑方式。

若其转速超过了15m/s,则可以采取喷油润滑的方式;若转速未达到15m/s,则需采取用油润滑的方式。

机械设备的润滑作用主要体现在如下方面:首先,采取合理的润滑方式可以切实降低装置表面磨损的风险,以促进设备机械效率提升,同时,延长齿轮装置的使用期限;其次,需要在齿轮表面形成油膜,以促进齿轮结构的承受水平提升,降低摩擦风险,进而延长齿面的破坏周期;第三,通过润滑作用可以相应降低装置震动率,以促进设备使用期限提升,同时,降低噪声污染;第四,许多机械设备中使用了循环润滑液,利用此类润滑剂可以充分散发机箱内部的热量,以降低其温度和设备零件变形风险;第五,润滑油自身有着良好的附着性能,可以有效避免装置与空气的直接接触,进而降低金属零件的腐蚀风险[1]。

机械设备齿轮传动润滑分析

机械设备齿轮传动润滑分析一、引言齿轮传动是机械设备中常见的一种传动形式,通过齿轮的啮合来传递动力,实现机械设备的运转。

在齿轮传动中,润滑是至关重要的一环,它直接影响着齿轮的运行稳定性和寿命。

对齿轮传动的润滑进行分析和研究,对提高机械设备的运行效率和降低维护成本具有重要意义。

二、齿轮传动润滑原理1. 齿轮传动润滑的重要性齿轮传动在工作时,由于齿面的滚动和滑动,摩擦力和磨损会产生热量,如果润滑不良,会导致齿轮温升过高,增加摩擦和磨损,降低传动效率,甚至引起严重故障。

良好的润滑可以减小摩擦系数,降低磨损,减少齿轮传动的能量损失,提高齿轮传动的效率和使用寿命。

齿轮传动的润滑原理主要包括润滑膜理论和黏附剪切理论。

润滑膜理论是指在两个金属表面之间形成一层润滑膜,使得摩擦系数和磨损减小,从而达到降低摩擦力、提高传动效率的目的。

黏附剪切理论是指在齿轮啮合处受到动载荷作用下,液态润滑剂的黏度对齿轮的润滑起到保护作用。

齿轮传动的润滑方式主要有油润滑和脂润滑两种形式。

油润滑是指通过向齿轮传动装置中注入润滑油来形成润滑膜,以减小摩擦系数和磨损。

脂润滑是将润滑脂涂抹在齿轮啮合处,以形成均匀的润滑膜,提高齿轮传动的工作效率。

1. 润滑油的选择选择合适的润滑油是确保齿轮传动良好润滑的关键。

在选择润滑油时,应综合考虑齿轮传动的工作条件、载荷大小、工作温度和速度等因素。

一般情况下,应选择黏度指数高、稠度稳定、极压抗磨性能好的润滑油,以确保齿轮传动的顺畅运转。

适当的润滑油添加量对于保证齿轮传动的良好运转至关重要。

添加过多的润滑油会造成润滑油泛滥,增加能量损失,甚至引起齿轮传动的泄露和污染等问题。

而添加过少的润滑油又会导致齿轮传动的摩擦和磨损增加,降低传动效率,缩短使用寿命。

应根据齿轮传动的实际工作条件和使用环境,合理确定润滑油的添加量。

在一些特殊工况下,如高温、高速、重载工况下,常常采用润滑脂进行齿轮传动的润滑。

选择合适的润滑脂至关重要,应根据实际工况选择黏度合适、抗压性好的润滑脂,并采取专业的润滑脂涂抹方式,确保润滑脂均匀的涂覆在齿轮啮合处,形成良好的润滑膜。

机械设备齿轮传动润滑故障分析及处理方法

机械设备齿轮传动润滑故障分析及处理方法发布时间:2023-01-12T05:34:02.847Z 来源:《中国科技信息》2022年第33卷第16期作者:谢子剑[导读] 齿轮传动是机械设备传动的主要方式,为了保护齿轮结构,提升齿轮传动效果,需要在齿轮传动过程中加入润滑油。

谢子剑河北冶金建设集团有限公司摘要:齿轮传动是机械设备传动的主要方式,为了保护齿轮结构,提升齿轮传动效果,需要在齿轮传动过程中加入润滑油。

但目前齿轮传动润滑因为设计缺陷、生产问题或者材料限制等存在故障,容易出现齿轮磨损、腐蚀、噪声等情况。

为此,需要结合齿轮传动类别和润滑方式制定有效的润滑处理方法,积极调整设备参数,做好材料选择,还需要制定养护管理措施,避免高强度连续作业,从而提升设备维护效果,延长齿轮使用寿命。

关键词:机械设备;齿轮传动;润滑故障在齿轮传动过程中,齿轮和轮齿之间相互啮合产生动力,从而保障机械设备的正常运行。

但啮合也会造成齿轮面磨损,若是磨损情况较为严重,会降低齿轮传动效果,影响机械设备的正常工作。

因此,需要对机械设备齿轮传动情况进行分析,了解故障原因和类型,制定有效的故障处理办法,提升齿轮使用寿命。

当前,工作人员会在齿轮使用中加入润滑油,以此降低粗糙程度,减轻齿轮啮合磨损现象,避免机械设备发生故障。

1.齿轮传动润滑1.1齿轮传动的分类齿轮是机械设备的重要组件,齿轮的相互裂合能够实现动力传输,这种动力方式效率较高,结构紧凑,可以长时间应用。

但在具体运行中,齿轮传动也需要进行分类,以此提升齿轮选择和应用的合理性。

第一种分类方式是根据齿轮和轴线相对位置进行划分,此时齿轮传动主要有三种形式,分别为平行轴圆柱齿轮转传动、相交轴圆锥齿轮传动和交错轴齿轮转动,前两种传动形式应用在中小型设备中,交错轴齿轮转动应用在大型机械中。

另外,按照齿轮工作环境和条件可以将齿轮传动分为开式齿轮传动、半开式齿轮传动和封闭式齿轮传动。

按照制作材料的硬度标准可以将齿轮传动分为软齿面齿轮传动和硬齿面齿轮传动。

润滑膜厚度对齿轮传动系统的影响研究

润滑膜厚度对齿轮传动系统的影响研究随着各种工业设备的不断发展,越来越多的机械设备应运而生,并成为现代工业的重要组成部分。

在这些设备中,齿轮传动系统扮演着至关重要的角色,因为它们将动力从一个部件转移到另一个部件。

但是,齿轮传动系统也面临着各种挑战和问题,例如摩擦和磨损等。

为了解决这些问题,润滑膜厚度的影响越来越受到人们的关注和研究。

一、润滑膜厚度的定义和作用润滑膜是指在两个表面之间形成的润滑剂薄层。

润滑膜厚度是指润滑膜的厚度,它通常由两个因素决定,即润滑剂的粘度和摩擦表面的形状。

润滑膜能够减少摩擦和磨损,保护机器部件,延长机器寿命。

在齿轮传动系统中,润滑膜的作用至关重要。

当两个齿轮啮合时,它们之间的接触面积非常小,因此产生的接触应力非常大。

如果没有适当的润滑剂薄层,那么这些接触应力可能会导致齿轮损坏或磨损。

润滑膜可以有效地减少齿轮之间的摩擦和磨损。

二、润滑膜厚度与齿轮传动系统的研究在过去的几十年里,润滑膜厚度对齿轮传动系统的影响已经得到了广泛的研究。

这些研究主要关注以下方面:1. 润滑膜对齿轮寿命的影响:许多研究表明,润滑膜的厚度对齿轮的寿命有着重要的影响。

当润滑膜厚度较小时,齿轮之间的摩擦和磨损将会增加,从而降低齿轮的使用寿命。

因此,适当的润滑膜厚度可以增加齿轮的使用寿命。

2. 润滑膜对齿轮传动效率的影响:润滑膜的厚度也可以影响齿轮传动的效率。

较薄的润滑膜可能会导致更高的摩擦损失和更低的传动效率。

因此,适当的润滑膜厚度可以提高齿轮传动的效率。

3. 润滑膜在不同工况下的变化:润滑膜的厚度在不同的工况下会有所变化。

例如,在高速运动的齿轮传动系统中,由于润滑剂较难以在摩擦表面形成稳定的薄膜,润滑膜厚度往往较薄。

而在低速运动的齿轮传动系统中,润滑剂容易在摩擦表面形成较厚的薄膜,润滑膜厚度较大。

4. 润滑膜对齿轮噪音的影响:有些研究表明,较厚的润滑膜可以降低齿轮传动系统的噪音。

这是因为润滑膜能够减少齿轮间的接触应力,从而降低噪音。

煤矿设备齿轮磨损原因及修复润滑措施

划伤 : 划 伤 是 由于 齿 轮 表面 承 受过 大 的接触 压

力、 润 滑剂极 压性 能 不足 或齿 面缺乏 足够 的润 滑剂 , 导 致润 滑油 膜不 能 建 立 , 齿 轮 处 于 干摩 擦 或 边 界摩

擦状态, 啮合齿面直接接触 , 造成齿轮材料的移 除。

划 伤在 齿面 上沿 滑 动方 向 出现 沟 槽 , 主 要 分 布 在 滑

封 闭 式为 主 , 齿 轮箱 润滑 方 式 为 通 常 采用 人 工 定 期

加润 滑油 或脂 润滑 。

裂纹。若轮齿接触应力 超过极 限应力值 , 并达到一 定 的循 环次 数 时 , 材 料 就 可能 出现 疲 劳 裂 纹 。 随着

这 些裂 纹 扩展 、 连接 , 最 终 造 成 齿 面 金 属 材 料 的 脱 落, 形 成初期 点 蚀 , 并 可 能 持续 发 展 为 扩 展 性 点 蚀 、

1 . 2 氧化腐 蚀及 塑性 变形 Βιβλιοθήκη 1 设备齿轮磨损原 因分析

1 . 1 划伤 及点 蚀 和剥 落

设 备 齿 轮 磨 损 的 成 因 和 表 现 形 式 是 非 常复 杂 的, 因此 分类 方法 也很 多 , 连采用 皮 带机齿 轮 常见 的 磨损 方 式一般 包 括 : 划伤、 点蚀 、 剥落 、 氧化 腐蚀 及塑

收稿 日期 : 2 0 1 4—0 6—1 0 作者简 介 : 郭永静 ( 1 9 8 4 一) , 男, 内蒙古 巴彦卓 尔人 , 2 0 1 3年 毕业 于 内蒙古工业大学 , 助 理工程 师 , 主要 从事煤 矿机 械维修 的技术 管理 工作 。

氧 化 腐蚀 : 在 井 下 空气 中大 多 数金 属 的表 面都

郭永静

煤 矿设 备齿轮磨损原因及修复润滑措施

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

№.6 陕西科技大学学报 Dec.2009・84・ J OU RNAL OF SHAANXI UN IV ERSIT Y OF SCIENCE &TECHNOLO GY Vol.27 文章编号:1000-5811(2009)06-0084-03齿轮传动最小油膜厚度分析及改善润滑的措施王宁侠1,蒋新萍2(1.陕西科技大学机电工程学院,陕西西安 710021;2.常州轻工职业技术学院机械工程系,江苏常州 213164)摘 要:根据弹性流体动力润滑理论,通过对齿轮传动中形成动压油膜的参数分析,得出齿面最小油膜厚度发生在小齿轮齿根与大齿轮齿顶开始啮合点的位置,认为应以此处的润滑状态作为齿面润滑状态的判断依据,同时给出了一些改善齿轮传动润滑状态的措施.关键词:弹性流体动力润滑;起始啮合点;油膜厚度中图分类号:T H132.41 文献标识码:A图1 弹性流体润滑时的油膜厚度及压力分布0 引言齿轮传动除节点外各啮合点处均有相对滑动,因此齿面的润滑是必不可少的,而齿面的润滑状态与齿面的失效形式密切相关.根据弹性流体润滑理论,点、线接触的运动副其表面的润滑油膜厚度与材料的弹性变形、流体动压和粘压关系、两接触表面的平均速度、所受载荷大小等有关,微接触区内油膜厚度及油压的变化如图1所示,其最小油膜厚度的计算公式,即道森2希金森方程如下[1]:h min =2.65α0.54(η0v )0.7R 0.43E ′-0.03W -0.13(1)图2 齿轮啮合的几何参数式中:α为润滑油的粘压系数;η0为大气压下的粘度;v 为两接触表面沿相对运动方向的平均速度;R 为接触点的综合曲率半径,R =R 1R 2/(R 1+R 2);W 为单位接触宽度上的载荷;E ′为当量弹性模量,1E ′=12(1-ν21E 1+1-ν22E 2),E 1、E 2、ν1、ν2分别为两接触体材料的弹性模量和泊松比.如图2所示的渐开线直齿圆柱齿轮传动中,两齿廓接触于任一点K ,接触点K 处两齿廓的曲率半径分别为R 1、R 2,此时可看成是半径分别为R 1、R 2的两圆柱体相接触,根据(1)式可分析该点处的最小油膜厚度.齿轮的啮合传动过程是很复杂的,轮齿在传动中不断地进入啮合、脱离、啮合,接触线在齿面上的位置不断变化,接触处的几何形状(曲率半径)和运动速度随接触位置的变化而变化.啮合区内各点的最小油膜厚度是变化的,那么最小油膜厚度的最小值发生在什么位置?判断齿面润滑状态时应以哪一点的最小油膜厚度为依据?以下通过分析确定最小油膜厚度发生的位置.3收稿日期:2009209226作者简介:王宁侠(1963-),女,陕西省扶风县人,教授,研究方向:机械制造与设计第6期王宁侠等:齿轮传动最小油膜厚度分析及改善润滑的措施1 齿轮传动最小油膜厚度计算分析在齿轮传动中,齿轮和润滑油确定后,当量弹性模量E ′、α和η0可作为常数加以考虑,故令常数[2]C =2.65α0.54η0.70E ′-0.13(2) 则(1)式简化为:h min =C ・v 0.7・R 0.43・W -0.13(3) 由(3)式可以看出:最小油膜厚度h min 随速度v 及综合曲率半径R 的增加而增加,随单位接触线长度上载荷W 的增大而减小.一对齿的啮合过程中,啮合点位置是变化的,啮合点的v 、R 也随之变化,由于重合度的影响,也使W 在啮合过程中随啮合位置而发生变化.因此,在啮合区内各点的油膜厚度是变化的,需分析最小油膜厚度发生的位置.1.1 综合曲率半径分析由图2可知,一对齿廓从B 2点进入啮合,从B 1点脱离啮合,P 点为节点,N 1N 2为理论啮合线,设其长度为L .若齿廓任一瞬时相切接触于K 点处,大、小齿轮齿廓在K 点的曲率半径分别为R 2、R 1,则有:R 1+R 2=L(4) 任一点接触的综合曲率半径为:R =R 1R 2R 1+R 2=R 1-R 21L (5) 将R 对R 1分别求一次导数、二次导数,分析得知,当R 1=L /2时R 取极大值,记为R max =L /4;当R 1<L /2时,R 随R 1的增大而增大;当R 1>L /2时,R 随R 1的增大而减小.设两轮齿数比Z 2/Z 1=i ,则节点P 啮合时有:R 2P =iR 1P ,R 1P =L 1+i ,R P =iL (1+i )2(6) 当i >1时,R 1P <L/2,则R P <R max ,B 2点为起始啮合点,又有R 1B 2<R 1P ,故R B 2<R P ,B 2点的综合曲率半径R B 2为最小.1.2 齿面卷吸速度设两齿轮角速度分别为ω1、ω2,则齿廓任一点接触时对润滑油的卷吸速度为[3]:v =12(v 1+v 2)=12(ω1R 1+ω2R 2)=ω12i[L +(i -1)R 1](7)齿面动压油膜的厚度随卷吸速度的增加而增大,而速度又是L 、i 、ω1、R 1的函数,将(7)式分别对各变量求导得:9v 9R 1=ω12i(i -1)9v 9i =-ω12i 2(L -R 1)9v 9L =ω12i9v 9ω1=12i[L +(i -1)R 1](8)分析(8)式,由于一般传动i >1,且有L >R 1,所以可以看出v 随R 1、L 、ω1的增大而单调增大,随i 的增大而单调减小.在齿轮传动中,一般L 、ω1,i 均为定值,故v 仅随R 1而变化,在起始啮合点B 2处R 1B 2最小,故卷吸速度v B 2最小.1.3最小油膜厚度分析根据以上分析,起始啮合点B 2处的综合曲率半径R B 2和卷吸速度v B 2皆为啮合过程中的最小值,现在考虑载荷W 的影响.在齿轮传动中,一般有1<εα<2,因此,B 2点处于双齿啮合区,考虑到动压油膜传递载荷的作用,B 2处作用的载荷W B 2将小于节点P 处的载荷W P .但是,由于载荷对油膜厚度的影响很小(指数为-0.13),因此,即使按W B 2=W P /2进行计算,所得到的最小油膜厚度h min B 2的值也仅比按W B 2=W P・58・陕西科技大学学报第27卷所得到的结果h min B 2′稍大一点(h min B 2=1.0943h min B 2′).显然,这种影响和R 、v 对最小油膜厚度的影响相比是很微小的,其综合影响的结果仍然是小齿轮齿根与大齿轮齿顶开始啮合点的油膜厚度最小.以一对m =4mm ,i =4,Z 1=25的标准直齿圆柱齿轮传动为例进行计算,节点处载荷按W 计算,B 点处载荷按W /2计算,可得到h min B 2=0.6817h min P .综上所述,可以得到以下结论:(1)一对直齿轮传动中,小齿轮齿根与大齿轮齿顶开始啮合点B 2处的最小油膜厚度最小,故应以此点的油膜厚度作为整个齿轮传动是否出现弹性流体动压润滑的判据;(2)B 2点处的最小油膜厚度取决于小齿轮上该点的曲率半径R 1B 2、理论啮合线的长度L 、传动比i 小齿轮转动角速度ω1.当R 1B 2、L 、ω1愈大,i 愈小,则h min B 2愈大;当L 、ω1、i 为定值时,减小齿轮模数或做成短齿皆有利于增大R 1B 2,从而有利于增大油膜厚度.2 齿面润滑状态分析对于不能形成完全动压润滑的摩擦表面,通常用膜厚比来判断润滑状态,齿轮传动一般用节点P 处的膜厚比λP 来确定:λP ≈h min PR 2a 1+R 2a 2(9) 式中R a 1,R a 2分别为两齿轮齿面的粗糙度;h min P 为节点的最小油膜厚度.一般认为当λP <1时为边界润滑状态;当λP >3时为流体润滑状态;而当1≤λP ≤3时为混合润滑状态.3 结束语由于齿轮传动各啮合点中,以小齿轮齿根与大齿轮齿顶啮合处的最小油膜厚度为最薄,因此应以此处的润滑状态来衡量整个传动的润滑状态.而为了改善此处的润滑状态,可采取以下措施:(1)在保证弯曲强度的条件下,尽量取较小的模数;(2)采用短齿直齿轮传动;(3)提高齿面加工质量,降低粗糙度值,特别注意提高小齿轮齿根和大齿轮齿顶的光洁度;(4)采用变位齿轮正传动,以较大的小齿轮变位系数有效增大起始啮合点的曲率半径,从而达到增大最小油膜厚度,改善润滑的目的.参考文献[1]张鹏顺,陆思聪.弹性流体动力润滑及其应用[M ].北京:高等教育出版社,1995.[2]孙 桓.机械原理[M ].北京:高等教育出版社,2000.[3]王宁侠.机械设计[M ].西安:西安电子科技大学出版社,2008.LOWEST OIL FILM THICKNESS ANALYSIS OF AEAR D RIVE &IMPROVE IUBRICATION MEASUREWAN G Ning 2xia 1,J IAN G Xin 2ping 2(1.School of Mechanical and Electrical Engineering ,Shaanxi University of Science &Technology ,Xi ′an 710021,China ;2.Department of Mechanical Engineering ,Changzhou Institute of Light Industry Technology ,Changzhou 213164,China )Abstract :By elasto 2hydrodynamic lubrication t heory ,t he location of lowest oil film t hickness is obtained at parameter analysis of dynamic p ressure oil film.The place of lowest oil film t hickness is determined at t he contact point of pinion dedendum wit h gear top ,t hat t he lubri 2cant should be here to judge t he state as a basis for lubrication ,and t he measure is advanced for imp roving lubricating condition of gear drive.K ey w ords :elasto 2hydrodynamic lubrication ;original mesh point ;oil film t hickness ・68・。