板蓝根物料衡算

板蓝根颗粒生产工艺

板蓝根颗粒生产工艺

1、规格:每袋装5g、10g

2、处方 1000g用量

板蓝根提取液相当于板蓝根1.4kg 蔗糖 0.8kg 糊精 0.2kg

3、生产工艺及工艺流程图

①将板蓝根饮片投入多功能提取罐,加水煎煮二次,第一次加8倍量的水,煎煮2小时,收集滤液,第二次加6倍量的水,煎煮1小时,滤过,合并滤液,浓缩至相对密度为1.20±0.05(热测50℃),浓缩液冷却至30℃以下,然后加入95%乙醇搅拌均匀,使含醇量为60%,静置24-36小时,取上清液,合并洗液和上清液,回收乙醇后,浓缩至相对密度为1.25—1.32(热测约20℃)。

②将已粉碎过筛的蔗糖、糊精置混合机中,搅拌10分钟,使之混合均匀,然后加入所需的板蓝根浸膏,搅拌,制软材,过16目筛,制粒,干燥,温度控制在70—80℃,干燥后的颗粒过12目筛整粒,整好后的颗粒,置旋振筛中进行选粒,上层用10目筛去除大块,下层用80目筛筛去细粉,留中间颗粒,包装即可。

③工艺流程图附后。

4、质量标准

《中国药典》2010年版第二增补本

生产工艺流程及环境区域划分

蔗糖 糊精

中间产品检验

注:洁净度级别为D 级。

板蓝根颗粒剂提取车间设计说明书

板蓝根颗粒剂提取车间设计说明书专业制药工程班级制药101姓名梁楠学号3100822039指导教师刘广钧二零一三年七月第一部分设计任务某药厂拟建年产2.5亿袋(10g/袋,合2500吨/年)板蓝根颗粒剂的提取车间,年工作日300天,三班生产,日有效工作时间20小时。

第二部分生产工艺选择及流程设计一、板蓝根的前处理将板蓝根净选除杂、清洗、润药。

处理过的板蓝根切厚片后干燥,再经紫外消毒后去提取区域提取。

二、板蓝根的水提和浓缩取前处理合格的板蓝根,至多能在提取罐中加饮用水煎煮二次,第一次加药材6倍量饮用水煎煮2小时,第二次加药材4倍量饮用水煎煮1小时,合并煎液,过120目筛。

将滤液用外循环浓缩器(真空度0.06—0.07Mpa,温度70℃--80℃)浓缩至药液相对密度为1.20(50℃)备用。

三、板蓝根的醇沉和粗品浸膏的收集将浓缩液加工业乙醇使醇含量达60%,离心,除去蛋白质,回收乙醇,并浓缩药液至适量。

取上清液经减压浓缩罐(真空度0.06Mpa左右,温度80℃以下)回收乙醇直至药液相对密度为1.26—1.28(70℃--80℃)。

浸膏在浸膏收集车(净化级别为三十万级)中装入密封的容积内。

若24小时不能转入下道工序则需要入库贮存,冷库贮存时间不得超过5天。

四、工艺方框流程图图2:板蓝根水提方框工艺流程图图3:板蓝根醇沉方框工艺流程图五、工艺流程图见附图(1)。

第三部分 物料衡算和能量衡算一、物料衡算由于板蓝根产地不同,提取工艺不同,最后板蓝根多糖的得率也不同。

经查阅文献,板蓝根的得率在20%~30%之间。

为了方便计算,假设该工艺条件下,板蓝根多糖的得率为25%。

采用水提醇沉法进行工艺设计,板蓝根年生产量2500吨,则年投入药材量(忽略前处理过程药材损失)为10000吨。

年工作日为300天,每天三班倒(3批/天),有效工作时间为20小时,则可得出如下数据:每天投入药材量:10000/30033.3333W ==吨; 每批投入药材量:'/311.1111W W ==吨; 每批有效工作时间: 6.6667h =小时。

板蓝根颗粒工艺规程

2.5有效期:三年。

2.6批准文号:国药准字Z220200833.处方和处方依据3.1处方板蓝根1400g 蔗糖(或甜菊甙)适量糊精适量制成1000g3.2制造处方:板蓝根210kg 蔗糖(或甜菊甙)适量糊精适量制成150kg3.3处方依据:《中华人民共和国药典》2000年版一部3.4制法:取板蓝根1400g,加水煎煮二次,第一次2小时,第二次1小时,合并煎液,滤过,滤液浓缩相对密度为1.20 (50C),加乙醇使含醇量为60%,静置使沉淀,取上清液,回收乙醇并浓缩至适量。

取稠膏,加入适量的蔗糖和糊精,制成颗粒,干燥,制成1000g, 即得。

3.5生产工艺流程图:(见附图)4.制剂操作过程及工艺条件4.1原药材前处理:4.1.1挑选:分别领取板蓝根药材,复核重量及标签内容与实物是否相符。

按照《选,洗,润,切岗位标准操作规程》要求进行挑选。

选完药材,置容器中,称重,挂物料标签,计算损耗率。

4.1.2洗药:把选好的板蓝根药材分味置洗药机中,按《洗药机标准操作规程》要求操作,以低于30 C的饮用水清洗洁净后放出,置周转容器中,贴上物料标签,标明洗药结束时间,洗完的药在8小时内进入润药和干燥操作过程中。

4.1.3润药:将清洗洁净的各味药材,分别置润药要中,按《润药机标准操作规程》要求操作,加饮用水将药材润透,做到药透水尽,软化至指甲能掐入药材表面为宜。

4.1.4切药:按《切药机标准操作规程》操作,将润好的板蓝根置切药机中切成5-9mm长的段,置洁净周转容器中,贴上物料标签,备用。

切制后的药材应在8小时内进入干燥操燥盘中,厚度为4-5cm,置热风循环蒸汽烘箱中,按操作,干燥温度控制在75-80C。

干燥后的净药材晾凉后,装入带内衬的编织袋中,封好口,称重,贴物料标签,转入净料库。

作过程中。

4.1.5干燥:执行《药材干燥岗位标准操作规程》,将切好的药材装入干燥盘中,厚度为4-5cm,置热风循环蒸汽烘箱中,按《热风循环蒸汽烘箱标准操作规程》取样检验。

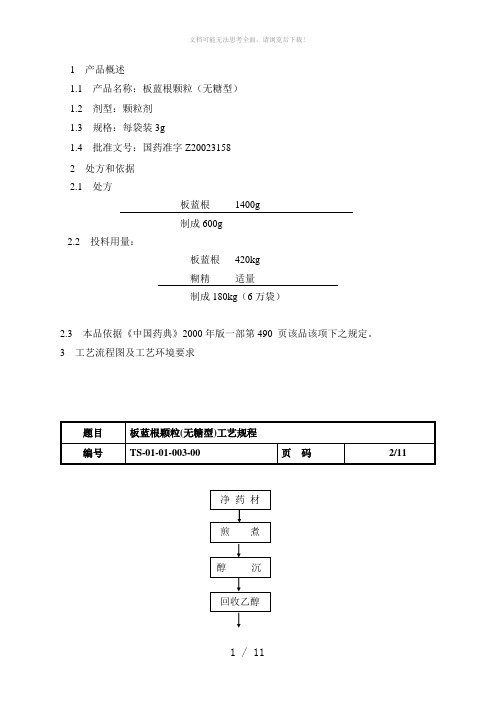

板蓝根颗粒(无糖型)工艺规程

1 产品概述1.1 产品名称:板蓝根颗粒(无糖型)1.2 剂型:颗粒剂1.3 规格:每袋装3g1.4 批准文号:国药准字Z200231582 处方和依据2.1 处方板蓝根1400g制成600g2.2 投料用量:板蓝根420kg糊精适量制成180kg(6万袋)2.3 本品依据《中国药典》2000年版一部第490 页该品该项下之规定。

3 工艺流程图及工艺环境要求一般生产区域 300 000级洁净生产区域4 操作过程及工艺条件: 4.1 原料炮制板蓝根:除去杂质,洗净,润透,切厚片,干燥。

4.2 煎煮:取板蓝根420kg ,置多能提取罐加饮用水煎煮二次,第一次加药材6倍量饮用水煎煮2小时,第二次加药材4倍量饮用水煎煮1小时,合并煎液,过120目筛。

4.3 清场:按清场SOP 清场,经检查合格后签发合格证。

4.4 浓缩:将滤液用外循环浓缩器(真空度0.06~0.07Mpa ,温度70℃~80℃)浓缩至药液相对密度1.20(50℃)备用。

4.5 清场:按清场SOP 清场,经检查合格后签发合格证。

4.6 醇沉:取浓缩液冷却至40℃加入高浓度乙醇使含醇量为60%,搅拌20分钟,静置24小时。

高浓度乙醇体积=药液体积×60%/(高浓度乙醇浓度-60%)4.7 清场:按清场SOP清场,经检查合格后签发合格证。

4.8 收膏:取上清液经减压浓缩罐(真空度0.06 Mpa左右,温度80℃以下)回收乙醇,再浓缩至约70kg,相对密度1.26~1.28(70℃~80℃)。

4.9 清场:按清场SOP清场,经检查合格后签发合格证。

4.10 清膏贮存:清膏在清膏收集车(净化级别为三十万级)中装入密封的容器内。

若24小时不能转入下道工序则需入冷库贮存,冷库贮存时间不得超过5天。

4.11 制粒:取糊精(量为180kg-清膏干物质量,分为2份)、甜菊素(量为180kg ×1%,分为2份)各一份,加入湿法混合制粒机搅拌槽中,高速混合5分钟,取一半清膏加入制粒机中高速混合剪切3~5分钟制软材,软材在颗粒机中用14目筛制粒,制出的湿颗粒置沸腾干燥机80℃中进行干燥,重复操作2次。

板蓝根工艺规程

板蓝根炮制工艺规程一、产品概述1、正名: 板蓝根2、别名: 大青根3、拉丁语名: RADIX ISATIDIS4、规格:厚片 2mm~4mm二、生产依据:«中华人民共和国药典»(2005年一部)北京市饮片炮制规范三、处方:板蓝根适量四、工艺流程:五、操作过程及工艺条件1、炮制1.1、拣选:按限额领料单从库房领出板蓝根药材,将药材经过物流入口外清后,进入拣选工作间,拣去杂质及非药用部位,大小分档后,放入中转站。

1.2、清洗:将大小分档的药材分别置洗药机内,清洗干净。

1.3、润制:将洗净板蓝根置润药机的料盘内,开启真空泵至真空度为:帕。

放入水蒸气,反复操作至药材润透止,取出转入中转站。

注意:润制后的板蓝根12小时内必须切制。

夏季润后不能及时切,应注意翻动,以免返热发霉。

1.4、切片、过筛:将内外湿度一致的板蓝根切成厚度为2-4mm的厚片。

过筛后转入下道工序。

1.5、干燥:开启带式干燥机,设定带速为,设定第一段的温度为:100℃,第二段的温度为95℃,第三段的温度为:80℃,第四段的温度为60℃。

将切制好的黄芩片从带式干燥机的加料口放入,厚度控制在2cm以下。

从带式干燥机出来的黄芩片晾凉后装入容器内。

转入下道工序。

1.6、包装1.6.1、包装材料必须专人领取,合格证、标签必须计数发放。

1.6.2、称量按批包装指令要求重量要求称取饮片装入牛皮纸袋中,控制装量差异。

每袋重量应在标示量的±3‰范围内。

1.6.3、封口将分装好的饮片用封口机缝好,封口处严密、均匀,无皱缩。

1.6.4、成品按批次分别码放在饮片库,待质量检验合格后,才可办理入库手续,并经质量部审核合格后方可发放处库。

1.7、贮藏条件及注意事项1.7.1、原料药贮藏条件:置干燥处,防霉,防蛀。

1.7.2、半成品饮片贮藏条件:双层聚乙烯袋包装,置干燥处,防霉,防蛀。

1.7.3、成品饮片贮藏条件:置干燥处,防霉,防蛀。

四、炮制工艺操作要求六、质量控制九、成品贮藏及注意事项置干燥处,防霉,防蛀。

板蓝根冲剂颗粒(浸膏)生产工艺规程

目的:建立板蓝根颗粒的生产工艺规程。

范围:板蓝根颗粒的生产。

职责:生产管理部经理、质量管理部经理、车间主任、工艺员、班长、操作工、QA。

规程:1.品名、剂型与处方依据1.1通用名称:板蓝根颗粒汉语拼音:Banlangen chongji1.2剂型:颗粒剂1.3处方与处方依据项的说明1.3.1处方(共制成1000克)板蓝根浸膏 1400g蔗糖800g糊精520g1.3.2 处方依据项说明:检验药品的生产批文:国药准字Z44024318批准时间:2003年1月24日质量标准编号:S-QS/C-074-002.生产工艺流程:↓↓←↓↓→ ↓→←→ ↓←→一般生产区 三十万级生产区3.生产工艺操作与工艺技术参数中关键的注意事项: 3.1.操作过程与生产过程质量控制 3.1.1配料工序:● 按原辅料处理岗位标准操作规程要求对蔗糖、糊精粉碎后过100目钢筛。

● 将处理好的主药、淀粉准确称量,按湿法制粒岗位标准操作规程,分9料分别置于湿法混合制粒机的搅拌锅中,按湿法混合颗粒机标准操作规程开动搅拌桨和切碎刀运作两分钟后加入适量粘合剂,将软材切割成均匀的湿颗粒(约五分钟)。

● 开动湿法混合制粒机的粉碎桨,将软材切割成均匀的湿颗粒。

● 按干燥岗位标准操作规程,湿颗粒置于热风循环箱干燥,按热风循环干燥柜标准操作规程,开启蒸箱内温度控制在55-65℃之间,约为4.5小时。

干燥过程中每两小时翻粉一次,收粒时水份应控制在3-5%范围内。

● 按整粒岗位标准操作规程用快速整粒机对干粒整粒。

● 颗粒倒出装桶,贴上中间产品标签,称量交中间站。

● 检验室按规定到中间站取颗粒进行检验,经测试,外观、含量、水份符合要求后即可进入下一工序。

3.1.2分装工序:●操作要求按颗粒分装岗位标准操作规程进行。

●在颗粒包装机上装上铝箔,待技术参数符合要求后开始按SOP-EQ/G-013-00SB-80 自动包装机标准操作(维护保养)规程进行压箔。

板蓝根颗粒剂 车间工艺设计

设备选型

按照颗粒剂的生产要求,生产板蓝根颗粒剂 所需的设备为:

粉碎设备、筛分设备、制粒设备、干燥设备、 整粒设备、包装设备; 设备的选择将依据物料衡算的结果进行,并

选择生产任务匹配的相关设备

微生物限度等

生产管理

1工作岗位安排

2工作时间安排

班次制度 一班制 二班制 三班制

上岗时间

9:00~17:00

8:00~16:00

16:00~00:00

8:00~16:00

16:00~24:00 24:00~8:00

车间平面设计

车间组成 本车间总占地面积为110×52=5720m2。车间

主要由生产部门、生产辅助部门、生活部门和行 政部门组成。 车间工作区分配

年产6亿袋板蓝根颗粒剂 车间工艺设计

指导教师:XXX 第4小组 队员:XXX

主要内容

一、 前言 二、工艺流程设计 三、物料衡算 四、设备选型 五、工艺论证 六、质量检测

七、生产管理 八、车间平面设计 九、水系统 十、空调系统 十一、三废处理 结束语

前言

板蓝根颗粒用于清热解毒, 凉血利咽,急慢性咽炎、 急性扁桃体炎、病毒性感 冒、咽喉肿痛等症状,是 治疗感冒的首选药品。

参数规格

10800 m3/h 950 mmH2O

45kw 1.1kw 11rpm 451kg/h 15-30min 1353kg/h 45kw 1000×2900×3850mm

包装设备:沸腾型干燥机

表5 XF型全自动颗粒定量包装机技术参数

名称

包装速度 总功率 计量范围 制袋尺寸 外形尺寸

年产2亿袋板蓝根颗粒剂车间工艺设计

课程设计论文题目: 年产2亿袋板蓝根颗粒剂车间工艺设计学院轻工化工学院专业班级 12制药工程(1)班组员姓名马展鹏 3112001673 (组长)吴健辉 3112001677陈少茹 3212001684韩冬秀 3212001687韦增晖 3212001696叶芷欣 3212001700 指导老师谭伟2015年12月目录一、设计任务与分工 (5)二、产品概述 (6)三、生产处方 (6)3.1 所用原辅材料清单 (6)3.2 生产处方 (6)四、生产工艺规程与物料衡算图表 (6)五、生产操作过程及工艺条件 (9)5.1药材炮制 (9)5.2药材炮制收率 (9)5.3 提取: (9)5.3.1 领料 (9)5.3.2 煎煮 (9)5.3.3 醇沉 (9)5.3.4 回收乙醇并浓缩 (9)5.3.5制粒 (10)六、生产过程的质量监控要求: (10)七、原辅料、包装材料、中间体(半成品)、成品质量标准 (11)7. 1原辅料质量标准及检验规程 (11)7.2中间体(半成品)质量标准及检验规程 (12)7.3成品质量标准及检验规程 (12)八、消耗定额和物料平衡 (12)8.1. 物料消耗定额计算及损耗率 (12)8.2 各工序物料平衡 (13)九、设备选型 (15)9.1提取罐设备 (15)9.2醇沉罐 (15)9.3浓缩罐 (16)9.4粉碎设备 (16)9.5制粒设备 (16)9.6干燥设备 (18)9.7制粒机选型 (18)9.8 包装设备的选型 (19)十、主要设备和生产能力 (21)十一、工艺管道的选择 (21)11.1 中国的GMP对于管道设计安装要求 (21)11.2中国的GMP对于管道材质要求 (22)11.3管道的连接 (22)11.4阀门的选择 (23)11.5 各工艺设备材质的选择 (23)十二、工艺卫生要求 (24)十三、技术安全与劳动保护 (25)13.1技术安全 (25)13.2劳动保护 (25)13.3劳动组织、岗位定员 (26)3.1劳动组织与岗位定员 (26)13.4环境保护 (26)13.5附录一:变更控制及登记表 (26)十四、各种车间设计布局图 (27)14.1带控制点的工艺流程图 (27)14.2车间平面布置图 (27)14.3设备平面布置图 (27)14.4车间人流物流走向图 (27)14.5洁净区平面压差布局图 (27)14.6管道、空调管路布置图 (27)摘要本次设计主要是针对板蓝根经过一系列工艺过程加工为板蓝根颗粒的生产车间及设备的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产亿袋板蓝根颗粒剂车间工艺设计天吨年工作日每袋克数年产板蓝根颗粒袋数日板蓝根颗粒产量/4.543301010101.5 g/T 10686=⨯⨯⨯=⨯⨯= ①一次水提岗位物料衡算根据工艺,板蓝根药材:颗粒剂=:1 进料:则日板蓝根药材质量=日板蓝根颗粒产量× =×=吨则一次水提用水量=日板蓝根药材质量×6倍 =×6=吨 出料:则一次煎煮液质量=日板蓝根药材质量+ 一次水提用水量 =吨+吨=吨表一 一次水提岗位物料平衡表②一次过滤岗位物料衡算 进料:一次煎煮液=吨 出料:设或查得总有效成分:辅药=1:2设一次过滤收率为67%,二次过滤收率为67%,其余岗位收率为100%则总收率为89%吨总收率总有效成分含量日板蓝根颗粒产量成份量日板蓝根药材中总有效 1.700.89314.54=⨯=⨯=一次药液中总有效成分量=日板蓝根药材中总有效成分量×一次过滤收率=×=吨 设总杂蛋白为中有效成分的1%一次药液中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×一次过滤收率=××=吨 设一次过滤时,药渣带走水量为30%则一次药液中水量=一次水提用水量×(1- 一次过滤药渣带走水含量) =×(1- 30%)=吨一次药渣中总有效成分量=日板蓝根药材中总有效成分量×(1- 一次过滤收率) =×=吨一次药渣中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×(1- 一次过滤收率) =××=吨则一次药渣中水量=一次水提用水量×一次过滤药渣带走水含量 =×30%=吨则一次药渣中干渣=一次煎煮液-一次药液-(一次药渣中总有效成份+一次药渣中总杂蛋白+一次药渣中水量=吨 表2 一次过滤岗位物料平衡表③二次水提岗位物料衡算进料:一次药渣=二次水提用水量=日板蓝根药材重量×4倍=×4=吨出料:二次煎煮液=一次药渣+ 二次水提用水量=吨+吨=吨表3 二次水提岗位物料平衡表④二次过滤岗位物料衡算进料:二次煎煮液=出料:二次药液中总有效成分量=日板蓝根药材中总有效成分量×(1-一次过滤收率)×二次过滤收率=××=吨二次药液中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×(1-一次过滤收率)×二次过滤收率=×××=吨由于一次过滤时,一次药渣已被水饱和,故二次药渣中水量不变则二次药液中水量=二次水提用水量=吨则二次药渣中总有效成分量=日板蓝根药材中总有效成分量×(1- 一次过滤收率) ×(1- 二次过滤收率)=××=吨二次药渣中总杂蛋白=日板蓝根药材中总有效成分量×总杂蛋白为总有效成分的含量×(1- 一次过滤收率) ×(1- 二次过滤收率)=×××=吨则二次药渣中水量=一次药渣中水量=吨则二次药渣中干渣=一次次药渣中干渣=吨表4 二次过滤岗位物料平衡表⑤浓缩岗位物料衡算进料:进料量=一次药液+二次药液=+= 出料:根据工艺,浓缩液含200%水,即浓缩液含水2/3 设浓缩蒸发水量为X32X -X -=+进料量二次药液中水量一次药液中水量X=则浓缩液中含水量=一次药液中水量+二次药液中水量-蒸发水量 =则浓缩液中总有效成分量=一次药液中总有效成分量+二次药液中总有效成分量 则浓缩液中总杂蛋白量=一次药液中总杂蛋白量+二次药液中总杂蛋白量表5 浓缩岗位物料平衡表⑥醇沉岗位物料衡算 进料:设加90%乙醇y 吨,根据工艺使醇沉液含醇量为60%60%y%90=⨯浓缩液+y60%y4.5900%90=⨯+y y =进料中y 吨90%乙醇含水量=y ×10%= 进料量= 浓缩液+90%乙醇=+=表6 醇沉岗位物料平衡表⑦收膏岗位物料衡算 进料:上清液= 出料:设上清液中乙醇全部以95%乙醇蒸发掉,设95%乙醇中含水为Z95%Z=上清液中乙醇量+上清液中乙醇量Z =按照工艺,蒸完95%乙醇后,再浓缩至稠膏含水为20%,而稠膏=总有效成份+水 则设稠膏中含水为W20%W=上清液中总有效成份+WW =则蒸完95%乙醇后,需再浓缩蒸发水量=上清液中水量-95%乙醇中含水量-稠膏中含水量 =--=表7 收膏岗位物料平衡表⑧制粒岗位物料衡算 进料:进料量=稠膏+辅料(糊精和蔗糖)+乙醇 设或查得 总有效成份:辅药=1:2则辅药=2×稠膏中总有效成份=2×= 出料:板蓝根粗粒 ⑨较核:由于后面收率为100%,故最终制粒烘干后总有效成份量=稠膏中总有效成份量= 而最开始推得日板蓝根颗粒产量=吨/天因此总有效成份量=×(1/3)= 误差不大。

设备计算与选型V d ——根据生产任务,通过物料衡算确定的每天处理物料量,m 3/d V a ——设备的名义容积,m 3; V p ——设备的有效容积,m 3; ε=ap V V ——设备的装料系数τ——设备每一生产周期的持续时间,h (生产过程的持续时间τ包括反应时间τ1和辅助过程时间τ2) a ——每天总的操作批数; β——每天每台设备的操作批数; n p ——需用设备台数 n ——实际安装的设备台数δ——设备生产能力的后备系数,%ετ24d a p V V n =实际上,往往由于设备的检修及其他原因,不能连续地进行生产,因此,还得考虑设备的后备系数δ,故实际安装的设备台数为:ad p V V n n εδτδ24)1001()1001(+=+= 对于不起泡沫的物理或化学过程,一般装料系数=~对于沸腾的或有泡沫产生的物理或化学过程,一般装料系数=~ 流体的计量及储存设备,一般装料系数=~ (1) 水提罐:依据《药厂反应设备及车间工艺设计》第二章中的有关搅拌器的知识来选搅拌器。

所收集的工艺数据如下:根据药典,共加水煎煮板蓝根两次,第一次2小时,第二次1小时,辅助提取时间1小时,因此水提罐的生产周期τ=2+1+1+1=4小时依据《药厂反应设备及车间工艺设计》P 11 得:对同时沸腾和发生泡沫的液体,装料系数ε取~。

此处取。

由物料衡算得:水提罐一次水提总进料的体积V d =药材+(一次水提用水量/)=×103L=(工业上又称作吨)注:计算中固体物料以质量代替体积,忽略密度。

则: ετ24d a p V V n ==5.0244492.44⨯⨯= m 3 由于二次水提和一次水提在同一水提罐中进行,而由物料衡算得:水提罐二次水提总进料的体积V d =×103L=(工业上又称作吨),其小于一次水提总进料的体积,因此以一次水提计算结果为标准。

依据《化工工艺设计手册》第三版(下)的内容来选水提罐。

选公称容积为6 m 3的搪瓷反应罐(L 系列),选弯叶涡轮搅拌器,同时可得:夹套换热面积为㎡,公称直径为1000㎜,搅拌轴的公称直径为65㎜,公称转速为125r/min,搅拌器直径为600㎜=,罐径为1100㎜其型号为:KⅡ I D Y A C HG/T2371-1992 则需用设备台数n p =V a =6m 3 =≈3台 其主要参数表如下:【说明】以下各表中若无特殊说明的其单位均为㎜。

表7-1水提罐的主要参数表【核算】1. 装料系数的校核:因为水提反应在沸腾状态下进行,应在~之间,实际装料系数为:由ετ24d a p V V n =可知 ε=ap d V n V 24τ63244492.44⨯⨯⨯==,在~之间 ∴符合要求设备 位号 设备名称公称容积/m 3 公称直径/mm 外型尺寸/mm 长×宽×高 数量材质 备注Y101 电动机 2 A102 粉碎机 1 不锈钢 P105 离心通风机 1 不锈钢 F103 集粉分级器 1 不锈钢 C106 鼓风机 1 L104 微粉收集器 1 不锈钢 1m 33 不锈钢 V207 预热罐 1m 3 1400 4650 3 不锈钢 E202 冷凝器2 不锈钢 V201多功能提取罐 5m 3 16002不锈钢C203 循环空压机1 不锈钢P204 泵 4 V205 储罐4不锈钢 E301三效蒸发器5 m 38350×1650×36502 不锈钢.2三效蒸发器的初步设计根据工艺任务F=23000kgf/h,温度为60℃,进入三效的药液初始浓度为10%,完成液浓度为 30%每天24小时,分三班,八小时每班,其中两小时为机动时间,则加料时间为8-2=6小时,每天共计6×3=18小时,加料量为 t,蒸发量为W=F(1-W0/W3)=23000()=15333kg/h进料温度为60℃,蒸发器中的温度为85℃,原料液浓度:10% 温度:50℃焓:kg完成液浓度:30% 温度:85℃焓:350KJ/kg加热蒸汽压力为㎝²(绝压),末效冷凝器中真空度为680mmHg,各效的总传热系数分别为3500w/(㎡•℃ )、1450 w/(㎡•℃ )、725 w/(㎡•℃ ),药液的比热容为(kg•℃)水蒸汽的潜热:γ0=kg,水蒸汽的热焓:I=kg加热蒸汽量:D= 1 [F(i -i0)+W(I - i)]0 .97γ0=[()+()]/(×2206)=加热蒸汽经济性:W/D==蒸发器热负荷:Q=Dγ0=×=一效中,药液: t 温度:85℃二效中,完成液浓度:30% 温度:75℃ i=300D= 1 [F(i -i0)+W(I - i)]0 .97γ0=[()+()]=W/D==Q=Dγ0=×=三效中,完成液浓度30% 温度:65℃ i=250D= 1 [F(i -i0)+W(I - i)]0 .97γ0=[()+()]=W/D==Q=Dγ0=×=由各效热量衡算式得:Q1=D1r1=W1r1’+FCp0(t1-t0)Q2=D2r2=W1r1’=W2r2’+(FCp0-W1Cp w)(t2-t1)Q3=D3r3=W2r2’=W3r3’+(FCp0-W1Cp w-W2Cp w)(t3-t2)将已知数据及W3=W-W1-W2=15333-W1-W2代入上三式得D1=8750kg/h W1=5600kg/h W2=6070kg/h W3=6645kg/h据此蒸发量选择SJN2000或NS-8000即可制药工程专业课程设计任务书(第四组)成员:_________ _________ _________ _________ _________专业___________ 班级__________ 姓名___________设计题目四:年处理600吨板蓝根药材的中药提取车间工艺设计设计内容和要求:1、按水提醇沉工艺进行设计,考虑提取的前处理;2、确定并绘制中药提取工艺管道流程;3、设计说明书里要详细叙述每一个中药提取工艺设备的工作原理、结构组成及关于此设备国内外的现状、研究前沿。