利用焦炉烟道气余热负压蒸氨处理焦化废水技术

焦炉烟道废气的余热利用

1 前

言

气中的显热 , 将软化水加热成水蒸气 , 其工艺流程

图如 图 1 所示 。

翻 板 阀

焦 炉烟道 废气 温度为 1 8 0 3 0 0 o C, 其 带 出热约 占焦 炉总输 出热量 的 1 7 %, 目前 大 多数焦 化厂将 焦 炉 烟 道 废 气 通 过 烟 囱放 散 至 , 造 成 极 大 的能 源 浪 费 。在 当前提 倡 循 环经 济 、 可持 续 发 展 的背 景下 ,

收 稿 日期 : 2 0 1 4 — 0 2 — 2 8

1 9 9 6 年l 0 月 日本 在 北海 制铁 公 司 室兰 厂投 产

了采用 焦 炉 烟 道废 气 对 煤料 干 燥 的 流化 床煤 调湿 装置 , 其 工艺 流 程 为 : 将 粉 碎后 的煤 料 由煤 仓送 往 流化 床干 燥机 , 从 分布 板进 入 的焦炉 烟道 废气 直接 与 煤料 接 触 , 对 煤 料进 行 干燥 , 调 湿后 的粗煤 粒从 干燥 机排 人 螺旋输 送机 , 剩 余 的煤粉 随焦 炉烟 道废

气 进入袋 式 除尘器 , 回收 的煤粉 通过 螺旋 输送 机送

作者简 介 : 李 训明 , 男, 1 9 7 9 年生, 2 0 0 6年毕业 于安徽 工业大学 化 学工 艺专 业 , 硕 士 。现 为山东 省 冶金设 计 院股 份有 限公 司工 程

师, 从 事焦化工艺 设计工作 。

烟 道 废 气 煤 调 湿 工艺 不但 可 以节 省 能 源 , 减 少 废 气、 废水 、 废 热 的排放 , 而且 可 以提 高装 炉煤堆 密度 及 炼 焦初 期 升 温 速度 、 缩短 结 焦 时 间 , 从 而 实 现 节

焦化厂蒸氨废水处理新技术

1 08

中 国 金 属 通 报

提 出几 种 新 的废 水 处 理 思 路 。

3.1 零 排 放 法 这 是 一 种 蒸 氦 废 水 零 排 放 的 处 理 工 艺 ,主 要 是 以 “以 废

来稿 日期 :2017年 10月 作者 简介 :刘娟 ,女 ,生于 1982年 ,江西新余 人,研究生 ,工程师 ,研究方 向 :冶 金 焦 化 。

用 水 或 者 经 过 稀 释 用 活 性 污 泥 二 次 处 理 。但 在 当 做 熄 焦 用 水 使用后 ,会增加其中的有害物质含量 ,变相产生更大的污 染。 而活性 污泥处 理技术 的功能欠缺 ,蒸氦废 水中还 是含有大量 的有害物质 ,并且会造成水和酚等资源的浪费 。

3 蒸氢废水新技水

目前 比较适合我 国蒸氨 废水的处 理情况 的方 向,大 部分 是建立在 蒸氨废水 处理设施 的基础 上 ,对现有 生物技术 进行 强化 ,提 高其微生物 存活能 力和分解 能力 ,除此 之外还 有生 物脱 硫 、脱氮 技术和 固定化微 生物技 术 ,也是 从微生物 方向 发展的 ;另外 还有生 物流化 床技术 等 ,这些是 从工艺流 程和 反应器等 方 向发 展的 。这 些技术在 蒸氨废水处 理中都 有 良好 的应用市场 ,都是对传统的生化处理技术 的改进和发展 。

Science and techno

焦 化 厂蒸 氨 废 水 处 理 新 技 术

刘 娟

(新 余 钢铁 集 团有 限公 司 焦化 厂 ,江 两 新 余 338001)

摘 要 :我 国的 焦化 行 业 虽然 伴 随 着钢铁 的产 量 递增 而 快速 递 增 ,成 为世 界 焦 炭 生产 大 国的 第一 名 。同时也 带来 十分

关 键词 :焦化 厂 ;氨 水 蒸馏 ;废 水 处理 ;技 术

焦化厂剩余氨水蒸氨新工艺的应用

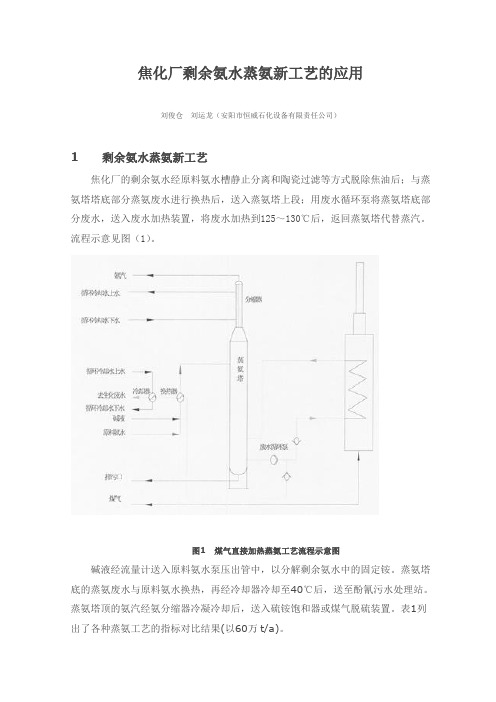

焦化厂剩余氨水蒸氨新工艺的应用刘俊仓刘运龙(安阳市恒威石化设备有限责任公司)1 剩余氨水蒸氨新工艺焦化厂的剩余氨水经原料氨水槽静止分离和陶瓷过滤等方式脱除焦油后;与蒸氨塔塔底部分蒸氨废水进行换热后,送入蒸氨塔上段;用废水循环泵将蒸氨塔底部分废水,送入废水加热装置,将废水加热到125~130℃后,返回蒸氨塔代替蒸汽。

流程示意见图(1)。

图1 煤气直接加热蒸氨工艺流程示意图碱液经流量计送入原料氨水泵压出管中,以分解剩余氨水中的固定铵。

蒸氨塔底的蒸氨废水与原料氨水换热,再经冷却器冷却至40℃后,送至酚氰污水处理站。

蒸氨塔顶的氨汽经氨分缩器冷凝冷却后,送入硫铵饱和器或煤气脱硫装置。

表1列出了各种蒸氨工艺的指标对比结果(以60万t/a)。

表 1 各种蒸氨工艺的指标对比结果(以60万吨焦炭/年)项目蒸汽直接蒸氨蒸汽间接蒸氨煤气加热蒸氨导热油加热蒸氨剩余氨水量,t/h 15 15 15 15蒸汽耗量,t/h 3 3.8 0 0废水增加量,t/h 3 0 0 0电耗,kWh 22 22 59 80煤气耗量,m3/h 0 0 130 180导热油耗量,t/a 0 0 0 2年碱耗费用,万元108 108 108 108吨水处理成本,元42.10 43.27 14.04 17.13投资,万元200 230 350 420折旧,万元20 23 35 42年操作费用,万元573.19 591.57 219.49 267.09注:1) 电力: 0.6元/kWh; 2) 蒸汽:120元/m3; 3) 煤气:0.4元/m3 ; 4) 导热油:4万元/t; 5)各种蒸氨工艺的循环冷却水消耗量相同,未计入动力消耗中; 6) 蒸汽间接蒸氨工艺未计冷凝水回收效益。

2 四种蒸氨工艺的特点(1)蒸汽直接蒸氨工艺。

蒸汽直接进入蒸氨塔作为蒸馏介质加热废水的工艺简单,投资费用少,但蒸汽用量大,造成生产成本高,并会增加蒸氨废水量,增加了生化处理装置的废水负荷。

科技成果——利用烟气余热进行氨气蒸发节能技术

科技成果——利用烟气余热进行氨气蒸发节能技术技术开发单位河南环碧环保工程设备有限公司

适用范围

适用于电力、钢铁、有色、水泥、玻璃等行业脱硝废气处理技术成果简介

脱销工艺技术常规做法是将一定比例的氨水用泵直接喷人锅炉炉膛(SNCR)或直接喷人脱销反应器(SCR),来脱除烟气中的氮氧化物,消耗了大量热能。

该技术在炉膛(或反应器)外部,利用锅炉尾部烟气余热来加热一定比例的氨水,使其蒸发成氨气进入锅炉炉膛(SNCR)或脱销反应器(SCR),节能效果明显。

技术效果

10000Nm3/h烟气量可节约7692kcal/h热量,相当于每小时节约十余公斤燃煤用量;同时,脱硝效率提高了10%,,提高了氨气使用效率。

应用情况

杭州天元涤纶有限公司3台900×104Kcal/h+1200×104Kcal/h炉脱硝工程,采用该技术,每小时蒸发96kg稀湿氨水,节约62000kcal/h 热量,节省燃煤12.4kg/h。

市场前景

该技术成熟、配套设施比较完善、实用性很强、节能效果显著,在成果转化和产业化过程中市场认可度逐年增加,预计到2020年,将在脱硝领域内会普遍推广。

焦化废水蒸氨操作规程

焦化废水蒸氨操作规程焦化废水是指在焦化过程中产生的含有高浓度有机物和重金属的废水。

蒸氨是一种将废水中的氨气蒸发、净化处理的方法。

下面是焦化废水蒸氨操作规程的简要内容,共计1200字。

一、操作目的焦化废水蒸氨操作的目的是将废水中的氨气蒸发出来,进一步净化处理,达到国家排放标准要求,保护环境。

二、操作前准备1. 检查蒸氨设备的各个部件是否完好,如蒸发器、凝结器、冷凝器等。

2. 清理操作区域,确保操作区域整洁干净,保证操作时的安全。

三、操作步骤1. 打开蒸氨设备的进水和排水阀门,将焦化废水导入蒸发器。

2. 打开蒸氨设备的供汽阀门,将蒸汽引入蒸发器,蒸汽通过加热将废水中的氨气蒸发出来。

3. 氨气蒸发后,进入凝结器,冷凝器对氨气进行冷却,形成液体氨,再经过蒸氨设备的收集系统进行收集。

4. 液体氨收集后,进行处理和储存,待后续处理或销售使用。

5. 废水经过蒸氨处理后,流出蒸发器,通过排水管道排出。

四、操作注意事项1. 操作人员必须戴好防护用品,如手套、防护眼镜等。

2. 在操作过程中,对设备进行监测和检查,确保设备正常运行,防止泄漏和故障。

3. 严格控制蒸汽的供给量,避免过热或不足。

4. 废水的入口和出口应有专人监控,及时调整废水的流量和浓度。

5. 废水蒸发后的气体要经过处理,防止对环境造成污染。

6. 操作结束后,及时关闭阀门和设备,做好清理工作。

五、紧急处理措施1. 发现废水泄漏时,应立即通知相关人员进行封堵和修复。

2. 发现设备故障时,应立即停止蒸氨操作,通知维修人员进行维修。

3. 发现氨气泄漏时,应迅速采取紧急措施,如使用排风设备排除室内气体,避免事故扩大。

4. 出现重大事故时,应立即启动应急预案,进行紧急处理和报警。

六、操作记录1. 应对每次蒸氨操作进行详细记录,包括废水流量、氨气蒸发情况、设备运行情况等。

2. 记录应包括操作时间、操作人员和相关部门的签字确认。

七、操作总结对每次蒸氨操作进行总结,包括操作中存在的问题和改进措施,保障操作的安全和高效性。

焦化厂剩余氨水蒸氨新工艺的应用

焦化厂剩余氨水蒸氨新工艺的应用刘俊仓刘运龙(安阳市恒威石化设备有限责任公司)1剩余氨水蒸氨新工艺焦化厂的剩余氨水经原料氨水槽静止分离和陶瓷过滤等方式脱除焦汕后;与蒸氨塔塔底部分蒸氨废水进行换热后,送入蒸氨塔上段;用废水循环泵将蒸氨塔底部分废水,送入废水加热装置,将废水加热到125〜130°C后,返回蒸氨塔代替蒸汽。

流程示意见图(1)。

图1煤气直接加热蒸氨工艺流程示总图碱液经流量计送入原料氨水泵压出管中,以分解剩余氨水中的固左彼。

蒸氨塔底的蒸氨废水与原料氨水换热,再经冷却器冷却至40°C后,送至酚魚污水处理站。

蒸氨塔顶的氨汽经氨分缩器冷凝冷却后,送入硫彼饱和器或煤气脱硫装宜。

表1列出了各种蒸氨工艺的指标对比结果(以60万t/a)o农1各种蒸氨工艺的指标对比结果(以60万吨焦炭/年)项目蒸汽直接蒸氨蒸汽间接蒸氨煤气加热蒸氨导热油加热蒸氨剩余氨水量,t/h15151515蒸汽耗量,t/h3 3.800废水增加量,3000注:1)电力:0. 6元/kWh; 2)蒸汽:120元/m3⑶煤气:0. 4元/m3; 4)导热油:4万元/t;5) 各种蒸氨工艺的循环冷却水消耗量相同,未计入动力消耗中;6)蒸汽间接蒸氨工艺未计冷凝水回收效益。

2四种蒸氨工艺的特点(1)蒸汽直接蒸氨工艺。

蒸汽直接进入蒸氨塔作为蒸懈介质加热废水的工艺简单,投资费用少,但蒸汽用量大,造成生产成本髙,并会增加蒸氨废水量,增加了生化处理装置的废水负荷。

(2)蒸汽间接蒸氨工艺。

蒸汽通过再沸器和废水进行热量互换来加热废水,比蒸汽直接蒸氨工艺复杂,蒸汽消耗大,运行费用髙,但其优点是投资费用较低,不会增加蒸氨废水量。

(3)煤气加热装垃蒸氨工艺。

用煤气加热装置宜接加热废水蒸氨的工艺流程短,生产稳定,运行费用低,不会增加蒸氨废水量。

我公司在2008年10月为河南利源焦化公司(年产焦炭60万吨)建设了一套的焦炉煤气直接加热废水的蒸氨装宜,各项操作指标均达到了设计要求:运行效果一直良好,用户非常满意,见图2。

焦化厂焦炉烟道余热利用热管、负压蒸氨节能技术工艺流程与工艺特点

焦化厂焦炉烟道余热利用热管、负压蒸氨节能技术工艺流程与工艺特点(一)、热管技术:1、用热管余热锅炉回收焦炉烟道废气余热生产蒸汽技术,因其投资省,见效快而快速发展。

2、烟道废热余热回收生产蒸汽的工艺原理:⑴、热流体的热量由热管传给放热端水套管内的水,并使其汽化,所产汽—水混合物经蒸汽上升管达到汽包,经集中分离后再经蒸汽主控阀输出。

⑵、由于热管不断将热量输入水套管内的水,并通过外部汽—水管道的上升及下降完成基本的汽—水循环,达到将热流体降温,并转化为蒸汽的目的。

3、焦炉烟道废气余热生产蒸汽的工艺流程:⑴、在焦炉主烟道翻板阀前开孔,将焦炉主烟道废气引出,经调节型蝶阀入余热回收系统,换热降温后约170 ℃的烟气通过风机抽送,再经开关型蝶阀排入主烟道翻板阀后的地下主烟道,最后经焦炉烟囱排入大气。

⑵、锅炉水被加热后汽化,经汽包并计量后并入蒸汽管网,供各生产车间使用。

⑶、余热回收系统由软化水处理装置、除氧器、水箱、除氧给水泵、锅炉给水泵、热管蒸汽发生器、软水预热器汽包、上升管、下降管等组成。

⑷、其核心技术是热管技术回收烟气中的显热,将软化水加热成水蒸气,其工艺流程图如图所示。

⑸、焦炉烟道废气余热回收生产蒸汽系统是一项节能减排工程,产生的饱和蒸汽可并入焦化厂蒸汽管网,供低压蒸汽用户使用。

(二)、负压蒸氨:1、负压蒸馏工艺技术为利用液体混合物中各组分挥发度不同以及液体沸点随着压力的降低而降低的原理,将液体混合物预热到一定温度后,送入负压蒸馏塔内进行负压蒸馏,同时塔底加热,从而将液体混合物各组份分离,该技术可以降低操作温度、达到节能降耗的效果。

2、以焦炉烟道废气为热源的负压蒸氨工艺流程:剩余氨水经换热器换热后送入蒸氨塔进行蒸馏,蒸氨塔顶氨汽经分缩器、冷却器冷却后,冷却氨水进入回流槽,槽顶不凝汽在真空装置吸力作用下,经冷却器冷却后进入吸煤气管道中;槽底氨水用回流泵抽出,一部分送蒸氨塔顶回流,一部分作为产品氨水外送。

3、蒸氨塔底蒸氨废水进入烟气热管换热器循环加热后返回蒸氨塔内;另一部分蒸氨废水与原料剩余氨水换热降温后送废水处理装置。

科技成果——负压蒸氨节能新工艺

科技成果——负压蒸氨节能新工艺技术类别能效提高技术适用范围适用于煤焦行业中以焦炉为主体并回收焦炉煤气的所有焦化企业,使用本技术需保持循环氨水的温度在80℃以上。

成果简介该技术成果是焦化厂在处理剩余氨水等含氨废水,使之合格排放的工艺过程中使用循环氨水余热负压蒸馏除氨技术。

焦化行业每年约排放出数千万立方米的含氨废水,其中主要为剩余氨水。

含氨废水排放前的处理一般采用生化处理方法,由于剩余氨水中的氨氮和COD污染物浓度均比较高,若直接进行生化处理,细菌难以承受,因此在生化处理前,会利用蒸氨工艺回收部分氨,以降低剩余氨水中的氨氮和COD等污染物的浓度,再送至生化废水处理装置。

直接蒸汽加热法蒸氨工艺为我国大部分焦化厂所采用,但这种传统蒸氨工艺面临着水蒸汽消耗大、蒸氨效果差、操作费用高等一系列的问题。

负压蒸氨工艺是用真空泵将蒸氨塔形成负压,塔内负压达到-0.08MPa,利用焦炉85℃循环氨水做热源携带热量和蒸氨塔底部废水换热使塔内温度达到约73℃,进行低温蒸馏,真正实现了“蒸汽零消耗”。

负压蒸氨工艺的核心技术就是通过将蒸氨塔的操作压力从常压条件改为负压条件,从而减小氨汽在水中的溶解度,在低的操作温度下即可实现含氨废水的处理。

技术效果蒸氨是高耗能过程,传统工艺每蒸馏l立方米原料氨水,后续工艺为氨水产品的工艺流程需消耗饱和蒸汽160-200kg;后续工艺为硫氨产品的工艺流程需消耗饱和蒸汽250-300kg。

无论氨处理生产的是氨水还是硫铵,均要求蒸氨废水氨氮含量要控制在l50mg/m3以下才能满足酚氰污水生化处理系统的进水要求。

负压蒸氨节能新工艺是焦化厂容易实现的一条节能途径。

可为焦化厂氨水蒸馏工段实现蒸氨过程蒸汽的零消耗,特别是对于蒸汽不足,需要外购的焦化厂,该工艺的运行可大大降低生产成本。

以剩余氨水处理15m³/h计算,每年可为用户企业节省蒸汽2.6万吨,减少蒸氨废水排放2.5万吨,每年可节省蒸汽和生化处理运行费用等生产成本350余万元。

烟道气余热负压蒸氨处理剩余氨水技术实践高富宝

烟道气余热负压蒸氨处理剩余氨水技术实践高富宝发布时间:2021-07-27T11:32:29.803Z 来源:《基层建设》2021年第14期作者:高富宝[导读] 介绍了水钢煤焦化公司新改造的利用烟道气余热进行负压蒸氨的新工艺,改造后既回收了烟道气余热,也有效降低了剩余氨水的处理能耗。

与常压蒸氨相比江苏沃德凯环保科技有限公司江苏宜兴市 214241摘要:介绍了水钢煤焦化公司新改造的利用烟道气余热进行负压蒸氨的新工艺,改造后既回收了烟道气余热,也有效降低了剩余氨水的处理能耗。

与常压蒸氨相比,该工艺处理一吨剩余氨水可节省蒸汽150~200kg,节能效果显著。

关键词:烟道气;余热;负压蒸氨工艺剩余氨水和富液混合形成了煤焦化净化工段废水,焦化厂通常采用蒸馏法处理剩余氨水,其目的在于:一是,从剩余氨水中回收氨资源生产硫铵或浓氨水,或送脱硫用以提高脱硫液氨的浓度;二是,脱氨作为废水进入生化系统前预处理,以降低NH3-N、酚、氰、硫、COD等污染物含量,为废水生化处理达标创造条件。

水钢老蒸氨塔采用直接蒸汽供热回收浓氨水,运行存在以下问题:①蒸汽直接与废水接触,直接加热,每处理一吨剩余氨水大约需要130000~140000Kcal的热量,热量消耗大,蒸气消耗居焦化厂煤气净化系统各工序前列,蒸汽在蒸氨过程中转化为废水,使废水量增加,每吨废水增加蒸汽冷凝水约200kg,增加后续废水处理的成本。

②原蒸氨塔采用泡罩塔盘,废水中的焦油及其他有机物在塔盘死角处堆积容易堵塞,造成蒸汽耗量增大,同时随着时间的积累脱氨效率下降,频繁清洗塔盘也使得运行维护成本上升。

③氨水浓度不稳定,由于老蒸氨塔采用正压脱氨,回收氨水浓度依靠调节全凝器回流量来控制,当废水氨氮浓度出现波动时,回流量无法及时调节造成氨水浓度不稳定无法回用的问题。

④老蒸氨塔腐蚀严重,废水腐蚀性强,即使塔顶使用了316L的材质也难以持续使用半年。

全凝器采用钛材,氨水罐采用904材质,才勉强能够正常运行,但是相关管道的腐蚀问题也大大增加了设备的维护成本。

利用烟道气处理焦化剩余氨水技术

利用烟道气处理焦化剩余氨水技术2.临沂恒昌焦化股份有限公司 2761323. 临沂恒昌焦化股份有限公司 276132摘要:随着我国工业产业的大力发展,焦化厂所产出的焦化剩余氨水总量也不断增加,这也为企业带来了巨大的废水处理压力,在以往的焦化剩余氨水处理工艺中,不但需要耗费大量的成本,同时焦化剩余氨水处理效果也不理想,不仅造成严重的污染,还为企业带来巨大的经济压力。

为此,文章基于焦化厂的实际生产研究,利用烟道气对焦化剩余氨水进行处理的原理和实际应用效果进行分析,从而探索最有效的焦化剩余氨水处理效果。

关键词:烟道气;焦化生产;剩余氨水;处理技术引言:焦化剩余氨水通过烟道气的处理,实现了以废治废的目标,不仅具有良好的经济效益,也可以实现良好的环境效益,对解决环境污染排放具有重要意义,同时也有助于保障焦化生产的有序推进,提高企业经济效益。

1焦化剩余氨水的主要来源以江西某钢厂的焦化生产为例,在厂内既包含无烟煤原料生产煤气,也包括洗煤原料焦炉生产工艺。

同时煤气发生炉内具备三套水循环系统,分别为电收尘水循环系统、洗涤塔水循环系统以及喷淋水循环系统。

在焦炭的焦炉生产环节中会释放大量的煤气,而通过冷凝吸收工艺将这些释放的煤气进行回收,进行重复炼焦产生粗苯和焦油等副产品。

而焦化剩余的氨水一般是释放出煤气通过喷淋水循环系统冷却与冷凝器的初凝混合液所产生的,通过对焦油的分离,剩余液体中含有硫化物、焦油物质、苯类物质、氰化物、酚类物质以及氨氮类物质等等。

而工业生产中焦化剩余氨水主要来自于原煤燃烧中水分与没热分解后水生产的混合液体。

受到经济以及设备操作中的现状,原本生产工艺中对于焦油和粗苯物质的回收工艺以及萘物质的洗涤都已停用,所以剩余氨水内的氨氮物质和COD含量较高。

而且生产中排焦油工艺控制并不好,出现剩余安水中油含量比较高[1]。

2焦化剩余氨水的水质和水量通常情况下焦化剩余氨水的含水量为原料煤的14%左右,而且焦化车间在当前满足实际生产要求的基础上,剩余氨水产出量达到了28m³/d,通过对剩余氨水的水质和水量分析如表1所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用焦炉烟道气余热负压蒸氨处理焦化废水技术通过鉴定

来源:中焦协网摘

13-03-27 14:29:33

已经被浏览129 次

由济南冶金设备有限公司、清华大学和北京中润天海科技环保有限公司共同开发的利用焦炉烟道气余热负压蒸氨处理焦化废水集成技术和成套装置在北京大学通过鉴定。

该技术的特点:①首次开发采用焦炉烟气-剩余氨水热管换热器,实现了焦炉烟气流股余热的直接高效利用,降低焦化工序能耗,为焦化工艺过程余热余能分布式高效网化利用提供了重要示范;②首次创新开发的由斜孔塔板、内置式分缩器、喷射式真空泵组成的高效负压蒸氨塔,实现了蒸氨过程的高效、低耗、低成本和高环境质量保障能力的运行;③首次开发的射流气浮除油技术,除油效果明显,有效保证负压蒸氨和烟道气换热的长周期运行,大幅度提高系统安全性和可靠性;④本技术的成功运行,使焦化废水的处理成本(含蒸氨和生化处理)由50~60元/t废水降至25~30元/t废水,使废水量减少25%,处理后水质明显提高,为焦化废水实现资源化利用和严格排放创造了有力条件,具有明显的企业效益、环境效益和社会效益。

唐山建龙焦化公司具有年产80万t焦炭产能,2012年11月30日建成投产了处理能力为

26t/h利用焦炉烟道气余热负压蒸氨处理焦化废水装置,实现了安全、稳定运行;与传统直接蒸氨工艺比较,预计全年经济效益(节省蒸汽、减少焦化废水和回收煤焦油的正效益,扣除抽风机、循环泵和真空泵的电耗费用)1575万元(蒸汽价格按200元/t、电价0.65元/kWh、蒸氨后废水处理费25元/t),相当于吨焦效益20元,1年即可回收装置的投资。