JB-T 08728-1998 低速大扭矩液压马达

掘进机说明书正文部分

第一章概述部分1.1掘进机的发展现状与前景展望1.1.1国内外掘进机的发展现状我们把全断面掘进机和自由断面掘进机统称为巷道掘进机。

前者主要用于岩巷的全断面钻削式一次成巷掘进;自由断面掘进机则由于其工作臂可以上下左右移动而能自由改变掘进断面的形状和大小。

自由断面掘进机常用于煤巷掘进.既可以用于综合机械化工作面进行全断面巷道掘进.也可应用于打眼放炮工艺进行机械化掘进。

19世纪70年代,英国为修建海底隧道,生产制造了第一台掘进机,美国在20世纪30年代开发了悬臂式掘进机,并把此项技术应用于采矿业,此后英、德、日等十几个国家相继投入了大量的人力、物力、财力用于掘进机技术的开发和研制,经过多年的不懈努力,现有20多家公司,先后研制了近百种机型。

目前,掘进机技术在如下几个方面有长足进步:(1)适用范围在扩大(2)掘进断面在增加(3)适应坡度在提升(4)截割能力在加强(5)多功能性在显现(6)自控技术在提高其中自由断面的悬臂式巷道掘进机从上世纪四十年代产生至今,已有五十多年的发展历史,目前掘进机的截割功率为100—408kw,机重24—160t,平均日掘进进尺7—8nl,最大掘进能力达20—30m/d.目前,国内煤矿用机型,中型机以AM一50、SIO0为代表,其截割功率为100kw,机重25t;重型机以EBH132(截割功率132kw、机重36t)、EBJ160(截割功率160kw、机重50t)为代表。

掘进机的截割头有横轴式和纵轴式两种形式,横轴式截割头一般用于软岩掘进,纵轴式截割头则多用于硬岩掘进。

截齿的选择原来虽主要依靠经验,但目前已可以通过试验台测试来准确选择。

截齿在掘进过程中破碎煤岩时,其上受到的应力会部分转化为能量,故研制新的刀头合金材料一直是截齿的发展方向。

截割速度是影响掘进机掘进能力和截齿寿命的重要参数。

纵轴式截割头的截割速度低于横轴式截割头的截割速度,目前掘进机的截割速度多为2.5—3.5m/s。

项机械行业标准名称和主要内容:

JB/T 2902-1993

2

JB/T 6892-2010

往复活塞氧气压缩机 验收试验

本标准规定了往复活塞氧气压缩机(下列简称氧压机)的验收试验方法、氧压机的容积流量与消耗功率的测量与由测定值换算到规定工况下性能值的方法。

本标准适用于轴承制造厂生产、检验与用户验收。

JB/T 9144-1999

35

JB/T 9145-2010

滚动轴承 硬质合金球

本标准规定了硬质合金球的尺寸、技术要求、测量及检验方法、检验规则、标志、防锈包装及贮存。

本标准规定了柴油机用分配式喷油泵总成的安装及连接尺寸。

本标准适用于拖拉机、汽车、固定式、移动式及小型船用柴油机的分配式喷油泵总成。

JB/T 9728-1999

10

JB/T 9731.1-2010

柴油机喷油泵凸轮轴 第1部分:技术条件

本标准规定了柴油机喷油泵凸轮轴的技术条件、检验规则与标志、包装、运输、贮存等要求。

JB/T 9731.2-1999

12

JB/T10950-2010

本标准规定了多功能软袋装箱机(下列简称“装箱机”)的术语与定义、型号、型式与基本参数、技术要求、试验方法、检验规则及标志、包装、运输与贮存等要求。

本标准适用于以机械手、裹包、跌落、推入与集合体套入的方式将软包装袋(内容物为液体、粉体、颗粒等流淌性物料)装入包装箱的装箱机。

JB/T 6893-1993

4

JB/T 7672-2010

空气分离设备流程图 图形符号与文字代号

伊顿马达样本

56.8

39 56 74 93 107 127 141 168 558 549 547 545 535 531 521 468

68

35 51 71 89 104 125 140 669 660 657 654 644 641 628

扭矩 40 Nm 转速 520 RPM

125cc/r

∆ 压力 bar

∆ 压力 bar

28 41 55 69 83 97 110 124 138

7.6

33 73

50 72

67 69

85 103 123 141 67 65 61 57

15.1

32 149

49 147

67 144

84 142

102 140

122 135

141 131

154 173 125 99

22.7

30 224

3

流量 LPM

流量 LPM

轴配流液压马达 JH系列马达不同工作点的性能参数

200cc/r

∆ 压力 bar

28 41 55 69 83 97 110 124

7.6

69 102 135 173 215 252 281 37 35 33 30 27 23 19

15.1

70 103 141 177 213 251 280 319 75 73 70 67 62 57 51 49

低速大扭矩摆线液压马达

JS ,JH , 系列 2K / J2K , 6k / J6K 系列

2005-1

001-02 June 2000

伊顿液压系统(济宁)有限公司是美国伊顿在中国专业制造摆线元件的独资公司,成立于 1994年,座落于山东省济宁市,交通及运输便利。

内曲线式液压马达的介绍

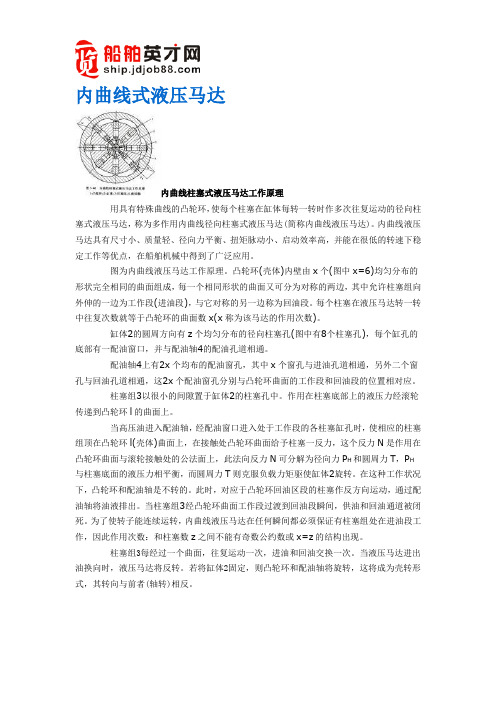

内曲线式液压马达内曲线柱塞式液压马达工作原理用具有特殊曲线的凸轮环,使每个柱塞在缸体每转一转时作多次往复运动的径向柱塞式液压马达,称为多作用内曲线径向柱塞式液压马达(简称内曲线液压马达)。

内曲线液压马达具有尺寸小、质量轻、径向力平衡、扭矩脉动小、启动效率高,并能在很低的转速下稳定工作等优点,在船舶机械中得到了广泛应用。

图为内曲线液压马达工作原理。

凸轮环(壳体)内壁由x个(图中x=6)均匀分布的形状完全相同的曲面组成,每一个相同形状的曲面又可分为对称的两边,其中允许柱塞组向外伸的一边为工作段(进油段),与它对称的另一边称为回油段。

每个柱塞在液压马达转一转中往复次数就等于凸轮环的曲面数x(x称为该马达的作用次数)。

缸体2的圆周方向有z个均匀分布的径向柱塞孔(图中有8个柱塞孔),每个缸孔的底部有一配油窗口,并与配油轴4的配油孔道相通。

配油轴4上有2x个均布的配油窗孔,其中x个窗孔与进油孔道相通,另外二个窗孔与回油孔道相通,这2x个配油窗孔分别与凸轮环曲面的工作段和回油段的位置相对应。

柱塞组3以很小的间隙置于缸体2的柱塞孔中。

作用在柱塞底部上的液压力经滚轮传递到凸轮环l的曲面上。

当高压油进入配油轴,经配油窗口进入处于工作段的各柱塞缸孔时,使相应的柱塞组顶在凸轮环l(壳体)曲面上,在接触处凸轮环曲面给予柱塞一反力,这个反力N是作用在凸轮环曲面与滚轮接触处的公法面上,此法向反力N可分解为径向力P H和圆周力T,P H 与柱塞底面的液压力相平衡,而圆周力T则克服负载力矩驱使缸体2旋转。

在这种工作状况下,凸轮环和配油轴是不转的。

此时,对应于凸轮环回油区段的柱塞作反方向运动,通过配油轴将油液排出。

当柱塞组3经凸轮环曲面工作段过渡到回油段瞬间,供油和回油通道被闭死。

为了使转子能连续运转,内曲线液压马达在任何瞬间都必须保证有柱塞组处在进油段工作,因此作用次数:和柱塞数z之间不能有奇数公约数或x=z的结构出现。

柱塞组3每经过一个曲面,往复运动一次,进油和回油交换一次。

伊顿摆线马达汇总 (样本)

2

轴配流液压马达

JH系列马达 不同工作点的性能参数

50cc/r 28 41 55

D 压力 bar 69 83 97 110 124 138

7.6

16 138

23 136

31 136

39 131

47 123

55 120

15.1

16 278

24 274

31 266

40 262

47 255

56 246

63 234

43 690

51 687

61 684

68 681

71 81 676 672

45.4

24 30 42 51 60 68 73 84 859 856 853 851 847 844 837 832

流量 LPM

连续工作区

断续工作区

63cc/r 28 41 55

D 压力 bar 69 83 97 110 124 138

68

35 51 71 89 104 125 140 669 660 657 654 644 641 628

扭矩 40 Nm 转速 520 RPM

流量 LPM

160cc/r

D 压力 bar

28 41 55 69 83 97 115 124

7.6

56 46

85 113 141 175 206 45 42 39 37 35

282 167

315 165

45.4

56 230

90 228

130 226

164 223

203 219

240 215

271 210

309 208

我们的目标是成为车辆液压的领导者

1

轴配流液压马达

液压马达A

低速大扭矩马达 多作用内曲线径向柱塞马达

结构组成(动画)

华中科技大学

结构原理

壳体内环由x 个导轨曲面组

成,每个曲面分为a、b两个 区段;

缸体径向均布有z 个柱塞孔,

柱塞球面头部顶在滚轮组横 梁上,使之在缸体径向槽内 滑动 ;

曲轴为输出轴。

配流轴随曲轴同步旋转,各柱塞缸依次与高压进油和 低压回油相通(配流套不转),保证曲轴连续旋转。

排量公式 v =πd 2e z / 2 d 为柱塞直径;e 为曲轴偏心距;z 为柱塞数。

应用

结构简单,工作可靠,可以是壳体固定曲轴旋转,也 可以是曲轴固定壳体旋转(可驱动车轮或卷筒),但

要求转速所需进口流量。

容积效率ηMv= qMt / qM= 1- Δq / qM

华中科技大学

排量与转速

排量V为ηMV等于1 时输出轴旋转一周所需油液

体积。

转速 n = qMt/ V = qMηMV / V

矩与机械效率

实际输出转矩 T=Tt-ΔT 理论输出转矩 Tt=Δp VηMm/ 2π 机械效率ηMm=TM/TMt

柱塞、滚轮组组成柱塞组件, a段导轨对柱塞组件的 法向反力的切向分力对缸体产生转矩;

配流轴圆周均布2x 个配流窗口,其中x 个窗口对应 于a段,通高压油,x 个窗口对应于b段,通回油 (x≠z );

输出轴 ,缸体与输出轴连成一体。 华中科技大学

排量公式 v =(πd 2/4)sxyz s 为柱塞行程; x 为作用次数; y 为柱塞排数; z 为每排柱塞数 。

向。但泄漏大,低速时不够稳定。适用于转矩小、转速

液压马达结构与原理 ppt课件

• 谢谢

液压马达结构与原理

工作原理 A、B为马达进出油口。

缸筒工作腔E进油或排油是 在配油组件控制下通过油道 D完成的。缸筒及活塞两端 分别支承在偏心轴和缸盖的 球面上。这样活塞与缸筒之 间的相对滑动就不存在侧向 力,且活塞与缸筒之间也不 存在液压载荷,因此摩擦最 小,而效率最高。工作腔的 压力油柱直接作用在偏心轴 上,5缸中2或3个缸按顺序 分别与进油或排油口接通液。压马达结构与原理

液压马达结构与原理

斜盘式轴向柱塞马达

进出油口

配流盘 转子组件

斜盘 轴封 轴承

输出轴

液压马达结构与原理

壳体

1)斜盘式定量轴向柱塞马达 结构

轴承

配流盘 转子组件

液压马达结构与原理

斜盘 轴封 轴承

输出轴

壳体

工作原理 马达进油口的压力油进入所有高压油窗覆盖的柱塞缸内,压力油作用在柱塞底部的液

压力通过滑履对斜盘产生挤压力,而斜盘对滑履的反作用力N则是通过球铰中心沿斜盘的 法线方向, 如下图所示。反力N可分解为垂直于轴线的T和平行于轴线的F。分力F与柱塞底 部的液压力平衡,作用于柱塞球铰上的分力T与输出轴线不在一个平面内,而且与轴线距 离各不相同,因而对输出轴产生大小不同的力矩,这些力矩之和经过缸筒及花键的传递使 输出轴转动。 T经过排油窗的柱塞腔,其柱塞在斜盘的挤压下将乏油通过排油口排回油箱 或系统。

液压马达结构与原理

进油压力推动柱塞滚轮抵靠内凸轮上,内凸轮对柱塞的

反力N通过滚轮中心,径向分量F与柱塞底部液压力平衡,

切向分量T推动转子旋转。注意到内曲线多作用马达柱塞

成对作功且对

称于转子中心,因

工作

柱塞

而形成力偶。A、B 行程 T

液压用标准

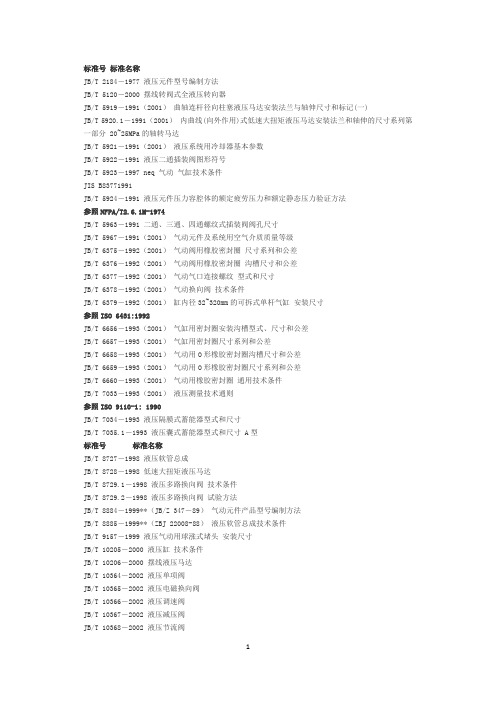

标准号标准名称JB/T 2184-1977 液压元件型号编制方法JB/T 5120-2000 摆线转阀式全液压转向器JB/T 5919-1991(2001)曲轴连杆径向柱塞液压马达安装法兰与轴伸尺寸和标记(一)JB/T 5920.1-1991(2001)内曲线(向外作用)式低速大扭矩液压马达安装法兰和轴伸的尺寸系列第一部分 20~25MPa的轴转马达JB/T 5921-1991(2001)液压系统用冷却器基本参数JB/T 5922-1991 液压二通插装阀图形符号JB/T 5923-1997 neq 气动气缸技术条件JIS B83771991JB/T 5924-1991 液压元件压力容腔体的额定疲劳压力和额定静态压力验证方法参照NFPA/T2.6.1M-1974JB/T 5963-1991 二通、三通、四通螺纹式插装阀阀孔尺寸JB/T 5967-1991(2001)气动元件及系统用空气介质质量等级JB/T 6375-1992(2001)气动阀用橡胶密封圈尺寸系列和公差JB/T 6376-1992(2001)气动阀用橡胶密封圈沟槽尺寸和公差JB/T 6377-1992(2001)气动气口连接螺纹型式和尺寸JB/T 6378-1992(2001)气动换向阀技术条件JB/T 6379-1992(2001)缸内径32~320mm的可拆式单杆气缸安装尺寸参照ISO 6431:1992JB/T 6656-1993(2001)气缸用密封圈安装沟槽型式、尺寸和公差JB/T 6657-1993(2001)气缸用密封圈尺寸系列和公差JB/T 6658-1993(2001)气动用O形橡胶密封圈沟槽尺寸和公差JB/T 6659-1993(2001)气动用O形橡胶密封圈尺寸系列和公差JB/T 6660-1993(2001)气动用橡胶密封圈通用技术条件JB/T 7033-1993(2001)液压测量技术通则参照ISO 9110-1: 1990JB/T 7034-1993 液压隔膜式蓄能器型式和尺寸JB/T 7035.1-1993 液压囊式蓄能器型式和尺寸 A型标准号标准名称JB/T 8727-1998 液压软管总成JB/T 8728-1998 低速大扭矩液压马达JB/T 8729.1-1998 液压多路换向阀技术条件JB/T 8729.2-1998 液压多路换向阀试验方法JB/T 8884-1999**(JB/Z 347-89)气动元件产品型号编制方法JB/T 8885-1999**(ZBJ 22008-88)液压软管总成技术条件JB/T 9157-1999 液压气动用球涨式堵头安装尺寸JB/T 10205-2000 液压缸技术条件JB/T 10206-2000 摆线液压马达JB/T 10364-2002 液压单项阀JB/T 10365-2002 液压电磁换向阀JB/T 10366-2002 液压调速阀JB/T 10367-2002 液压减压阀JB/T 10368-2002 液压节流阀JB/T 10369-2002 液压手动及滚轮换向阀JB/T 10370-2002 液压顺序阀JB/T 10371-2002 液压卸荷溢流阀JB/T 10372-2002 液压压力继电器JB/T 10373-2002 液压电液动换向阀和液动换向阀JB/T 10374-2002 液压溢流阀JB/T 7035.2-1993 液压囊式蓄能器型式和尺寸 AB型JB/T 7036-1993 液压隔离式蓄能器技术条件JB/T 7037-1993 液压隔离式蓄能器试验方法JB/T 7038-1993 液压隔离式蓄能器壳体技术条件JB/T 7039-1993 液压叶片泵技术条件JB/T 7040-1993 液压叶片泵试验方法JB/T 7041-1993 液压齿轮泵技术条件JB/T 7042-1993 液压齿轮泵试验方法JB/T 7043-1993 液压轴向柱塞泵技术条件JB/T 7044-1993 液压轴向柱塞泵试验方法JB/T 7046-1993(2001)液压蓄能器压力容腔体的额定疲劳压力和额定静态压力验证方法参照NFPA/T3.4.7M-1975JB/T 7056-1993(2001)气动管接头通用技术条件JB/T 7057-1993(2001)调速式气动管接头技术条件JB/T 7058-1993(2001)快换式气动管接头技术条件JB/T 7373-1994(2001)齿轮齿条摆动气缸JB/T 7374-1994 气动空气过滤器技术条件JB/T 7375-1994 气动油雾器技术条件JB/T 7376-1994 气动空气减压阀技术条件JB/T 7377-1994(2001)缸内径32~250mm整体式单杆气缸安装尺寸参照eqv ISO 6430:1992JB/T 7857-1995(2001)液压阀污染敏感度评定方法JB/T 7858-1995(2001)液压元件清洁度评定方法及液压元件清洁度指标JB/T 7938-1999 液压泵站油箱公称容量系列JB/T 7939-1999 eqv ISO 7181:1991 单活塞杆液压缸两腔面积比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 786.1—93 液压气动 图形符号

GB 2346—88

液压气动系统及元件 公称压力系列

GB 2347—80

液压泵及马达公称排量系列

GB/T 2353.2—93 液压泵和马达安装法兰与轴伸尺寸系列与标记(二) 多边形法兰(包括圆形法

JB/T 2184—77 液压元件 型号编制方法

JB/T 5058—91 机械工业产品质量特性重要度分级导则

JB/T 7858—95 液压元件 清洁度评定方法及液压元件清洁度指标

3 定义

本标准采用下列定义。 3. 1 额定压力

额定工况下的压力。 3. 2 空载压力

机械工业部 1998-03-19 批准

测量点的位置移至距被试马达更远处,但必须考虑管路的压力损失。

8. 2. 2 温度测量点:设置在距离测压点(2~4) d (d 为管路通径)处,比测压点更远离被试马达。

8. 2. 3 噪声测量点:测量的位置和数量按 GB 3767—83 中 6.5 的规定。

8. 3 试验用油

8. 3. 1 粘度:40℃时的运动粘度为 42~47mm2/s (特殊要求另行规定)。

元件装配技术要求应符合 GB 7935—87 中的 1.5~1.8 的规定。 7. 4. 1 气密性

在气密性试验过程中不得有漏气现象。 7. 4. 2 内部清洁度

内部清洁度评定方法及清洁度指标应符合 JB/T 7858 的规定(指标见表 4)。 7. 5 外观要求

外观要求应符合 GB 7935—87 中 1.9~1.10 的规定。 表 4 低速大扭矩液压马达清洁度指标

流量% 转矩%

± 0.5 ± 0.5

± 1.5 ± 1.5

转速%

± 0.5

± 1.0

温度℃

± 0.5

± 1.0

注: 型式 试验 不得低 于 B级测 量准 确度 ;出厂 试验 不得 低于 C级测 量准 确度 。

C ±5.0 ±2.5 ±2.5 ±2.0 ±2.0 ±2.0

6

JB/T 8728-1998

≤ 82

≥92 ≤18

≤15 ≥75

≥ 91 ≥84 ≤12 ≤9 ≤ 7

≤80

容积 效率 %

曲轴 无 总 效 率 %

连杆 径

最低 转速 向柱 塞

r/min

马 达 起动 效率 %

噪 声 dB(A)

≥92 ≥74

≤40 ≤30

≤85

≥ 91 ≥ 78 ≤ 25 ≥ 75

≥82 ≤18

≤83

容积效率 单 速 % 双速

符号

p qv V n T P γ ηv ηt θ

单位

MPa L/min mL/r r/min N· m

kW mm2/s

— — ℃

单位名称 兆帕 升 每分

毫 升每 转 转 每分 牛 顿米 千瓦

二 次方 毫米 每秒 — —

摄 氏度

5 型式

5. 1 结构类型 本标准规定了五种结构类型的低速大扭矩液压马达:内曲线径向柱塞马达、曲柄连杆径向柱塞马达、

从两种不同转速及规定的最低工作压力下测量得到的输入排量。 3. 7 额定工况

根据规定试验的结果所推荐的系统或元件的稳定工况。 3. 8 起动转矩

在规定工况和给定的压差时,马达从静止起动时其轴所获得的最小有效扭矩。

4量

量见表 1。

表1

参量名称 压力 流量 排量 转速 转矩 功率 运 动粘度 容 积效率 总效率 温度

≥92 ≥91

单速 径向 钢 总效 率% 双 速 球马 达

最低 转速 r/min

≥85

≥83

≤6

≤5

≤4

起动 效率 %

≥78

噪 声 dB(A)

≤81

容积 效率 %

≥ 92

≥91

≥90

双斜 盘 总 效 率 % 轴向 柱 最低 转速 r/min 塞马 达 起动 效率 %

≥ 83 ≤ 15

≥83 ≤10

≥75

兰)

GB 2828—87

逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB/T 2878—93 液压元件螺纹连接 油口型式和尺寸

GB 3767—83

噪声源声功率级的测定 工程法及准工程法

GB 7935—87

液压元件 通用技术条件

GB 7936—87

液压泵、马达空载排量 测定方法

GB/T 14039—93 液压系统工作介质固体颗粒污染等级代号

曲柄无连杆径向柱塞马达、径向钢球马达和双斜盘轴向柱塞马达。 5. 2 型号及安装法兰与轴伸标记

型号及安装法兰与轴伸标记应按 JB 2184 和 GB/T 2353.2 的规定。 6 基本参数

本标准规定的五种结构类型低速大扭矩液压马达的基本参数按表 2 的规定。

2

结 构类型 内 曲线 径向 柱塞 马达

C ±5.0 ±2.5 ±2.5 ±2.0 ±2.0

8. 5 测量准确度 测量准确度等级分为 A、B、C 三级。测量系统的允许系统误差见表 6 规定。 表6

测量参量

压力 (表压 力 p<0.2MPa) kPa 压力 (表压 力 p≥0.2MPa) %

A ± 1.0 ± 0.5

测量准确度等级 B

± 3.0 ± 1.5

公称 压力 MPa

16.0 20.0 25.0

16.0 20.0 25.0

10.0 16.0 10.0, 16.0 20.0, 25.0 16.0、20.0、 25.0 10.0 16.0

4.00

20.0

0.25 20.0

0.90

1.60

16.0, 20.0

额 定转 速 r/min ≥125 ≥100 ≥80 ≥32 ≥20 ≥12 ≥10 ≥400 ≥320 ≥200 ≥160 ≥100 ≥63 ≥50 ≥1000 ≥630 ≥500 ≥400 ≥320 ≥250

在低温试验过程中不得有异常现象。 7. 2. 7 高温性能

在高温试验过程中不得有异常现象。 7. 2. 8 超速性能

在超速试验过程中不得有异常现象。 7. 2. 9 外渗漏

a)静密封:不得渗油; b)动密封:3h 内不得滴油。 7. 2. 10 耐久性 7. 2. 10. 1 耐久性试验按下述方案执行: 满载试验 1000h,换向试验 50000 次,超载试验 10h。

≥84

噪 声 dB(A)

≤ 82

≤81

≤80

7. 2. 3 起动效率

4

JB/T 8728-1998

在额定压力下的最小起动效率应符合表 3 的规定。 7. 2. 4 低速性能

在最大排量、额定压力和规定背压条件下,液压马达的最低转速应符合表 3 的规定。 7. 2. 5 噪声

噪声值应符合表 3 的规定。 7. 2. 6 低温性能

8. 3. 2 油温:除明确规定外,型式试验在 50℃±2℃下进行;出厂试验在 50℃±4℃下进行。

8. 3. 3 清洁度等级:试验用油液的固体颗粒污染度等级代号不得高于 19/16。

8. 4 稳态工况

各参量平均显示值的变化范围符合表 5 规定时为稳态工况。在稳态工况下应同时测量每个设定点的

各参量(压力、流量、转矩、转速等)。

低速大 扭矩 液压 马达 规格

清洁度 指标 mg

≤1.6 120

公称排量V

L/r

> 1.6~8

>8~16

240

390

>16~25 525

5

JB/T 8728-1998

8 试验装置和试验条件

8. 1 试验回路

试验回路原理图见附录 A(标准的附录)。

8. 2 测量点位置

8. 2. 1 压力测量点:设置在距离被试马达进口、出口的(2~4) d(d 为管路通径)处。试验时,允许将

9 试验项目和试验方法

9. 1 气密性检查和跑合

气密性检查和跑合应在元件试验前进行。

9. 1. 1 气密性检查:在被试马达内腔充满 0.16MPa 的干净气体,浸没在防锈液中停留 1min 以上。

≥ 90

内曲 线 总 效 率 % 径向 柱 最低 转速 r/min 塞马 达 起动 效率 %

≥85

≥ 84

≥83

≤5

≤4

≤3

≤2

≥80

噪 声 dB(A)

≤ 84

≤82

≤ 80

容积 效率 % 曲轴 连

总效率 % 杆径 向 柱 塞 最低 转速 r/min

马 达 起动 效率 %

噪 声 dB(A)

≥ 83 ≤ 20

表5

测量参量

测量准确度等级

A

B

压力 (表压 力 p<0.2MPa) kPa

± 1.0

± 3.0

压力 (表压 力 p≥0.2MPa) %

± 0.5

± 1.5

流量%

± 0.5

± 1.5

转矩%

± 0.5

± 1.5

转速%

± 0.5

± 1.0

注: 型式 试验 不得低 于 B级测 量准 确度 ;出厂 试验 不得 低于 C级测 量准 确度 。

容积 效率 %

≤0.02

> 0.02 ~ 0.056

> 0.063 ~ 0.14

公称排量V

L/r

>0.16 >0.315 >0.63 >1.25

~

~

~

~

0.28 0.56 1.00 2.80

≥ 93

≥92

> 3.15 > 8.00

~

~

7.10 12.50

≥ 91

>16.00 ~ >25.00 25.00

曲轴 连杆 径向柱 塞马 达