汽车白车身焊接生产线标准工时及工位计算表

车床加工基本时间计算参考表

工时定额的组成:1.批量加工的单件加工工时=基本时间+辅助时间+布置工作地时间+休息与生理需要的时间2.单件加工时:在以上的基础上加上相应的准备时间3.单件工时定额Td:单件时间td=tj+tf+tb+tx◆ 基本时间tj: 直接改变对象尺寸、开关、相对位置、状态或材料性质所用时间;◆ 辅助时间tf: 为实现工艺过程必须进行的各种辅助动作所用时间。

如装卸工件、操作要、改变切削用量、试切和测量工件、引进及退回刀具等动作所用时间。

辅助时间的的确定方法随生产类型不同而不同。

大批大量生产时,为了使辅助时间规定得合理,须将辅助动作分解成单一动作,再分别查表求得各分解动作的时间,最后予以综合;对于中批生产则可根据以往的统计资料确定;在单件小批生产中,一般用基本时间的百分比进行估算。

基本时间和辅助时间的总和称为作业时间◆ 布置工地时间tb:作班内照管工作地所耗的时间,调整更换刀具、修整砂轮、润滑擦试机床、清理切屑等。

一般按作业时间的2%~5%估算。

◆ 休息和生理时间tx:工作班内满足生理需要所耗的时间。

一般按作业时间的2%估算。

以上四部分时间总和就是单件时间td=tj+tf+tb+tx注意:因本厂每天有30分钟的休息时间,所以休息与生理需要时间tx不需计算在内;布置工地时间tb:车工,铣工按4%计算。

所以单件时间td=tj+tf+tb 组成在成批生产中,每一批工件的开始和终了时,工人需要做以下工作:A、开始时,要熟悉工艺文件,领取毛坯、材料,领取和安装刀具和夹具,调整机床及其他工艺装备等;B、终了时,要拆下和归还工艺装备,送交成品等。

这两部分所用时间叫做准备时间tz,设有N件产品,那分摊到每一个工件上的准备时间为tz/N,将这部分时间加到单件时间上去。

成批生产的单件核算时间:th=td+tz/N大批大量生产时,每个工作地始终完成某一道固定工序,tz/N接近0,故不考虑。

th=td。

4.缩减辅助时间。

在单件时间中占的比重较大。

白车身预搭扣定义浅析

白车身预搭扣定义浅析作者:刘智红杨树龙薛清君高继安来源:《时代汽车》2021年第24期摘要:白車身焊装主线总拼工位一直是焊装工艺规划工程师关注的重点,但是往往会忽略白车身各区域预搭扣位置和数量的设置的问题。

预搭扣的规范性设计直接影响预装工位零件装配操作的便利性,工装设备的共用性,甚至是总拼工位的生产节拍。

由此,文章对白车身预搭扣数量及分布进行了内外部车型对比和归纳总结,提出了规范性设计要求。

经项目实际应用表明,规范性的预搭扣设计可以减少车型项目成本投入,提升操作的便利性及缩短预装工位工艺时间。

关键词:白车身预搭扣规范化设计总拼线体Brief Analysis of BIW Hasp DefinitionLiu Zhihong Yang Shulong Xue Qingjun Gao JianAbstract:General assembly station of BIW main production line is always the critical focus of BIW process planning engineer. However, there is no necessary attention focused on BIW hasp for its location and quantities. Normalized design of hasp could directly influence the artificial convenience of the preassemble station, commonality of fixtures and equipment, and even the production time of general assembly station. For this issue, the article compares different vehicles of our inner models and outer ones to see their BIW hasp locations and quantities. Then, the article comes up with the hasp requirements of normalized design. The practical application shows that, the normalized design of hasp could reduce project investment, improve artificial convenience and reduce the process time of pre-assembly station.Key words:body in white, hasp, normalized design, main body line1 引言在新车型开发时,为保证不同平台车型产品预搭扣设计的统一性、规范性,以及焊装车间工装设备的一致型设计、使用及维护的便利性,规范白车身侧围、顶盖、置物板等区域预搭扣位置和数量的统一显得尤为重要,同时规范化的产品设计对焊装同步工程数据审核带来了一定提升的意义。

焊接工时计算表

2.要保证焊接质量和纯焊接时间的先决条件是铆工在焊接前把焊接接头打磨,组装,保证质量,点固完成.

3.伴随设备工装用具的完善,技术素养和管理水平的提高,每班纯焊接时间可以提高.

编制 人:

年月 日:

技术部

工艺组

备注情况

SAW/2 0.3~ 人 0.5

2

1 1~2 1.5~5

21

45

道数 / 系数

2/1.0

长度 22m

3/1.1 16m

4/1.2 13m

5/1.3 11m

6/1.5 10m

6~16

厚板的焊道 数要增加, 厚度系数也

要增加

SMAW/1 0.3~ 人 0.5

2

1 1~2 2.5~5

4

11

有没有衬垫是不一样的

2~9

打磨的时间比较 多

FCAW/1 0.3~ 人 0.5

2

1

0.5 ~1

2.5~6

10 30.5

有没有衬垫是不一样的

ቤተ መጻሕፍቲ ባይዱ

4~13 清渣时间较少

GTAW/1 0.3~ 人 0.5

2

1

0.5 ~1

2.5~6

2.5

8

一般情况应打底焊,小接管的焊接工作效率较低

1~3

同上

说 明:

1.考虑到公司的生产条件,产品构成,工装用具和技术指标,每班纯焊接时间放在2.5~4小时内.

焊 接 工 时 定 额 计 算 表 (施行)

方法/每 班人

焊接辅助时间

焊材领 用 h

焊前准备 设备吊运

h

其它 h

清根 打磨 自检

每个班纯焊 接时间 /h

单道焊 接速度

m/s

IE标准工时及产能计算表

间接人力(人)

线长/物料员

全能员

维修员

工作时间

0.00 节拍

10 标准时间

0.00 预定效率 直通率

#DIV/0! 标准产能

目标产能

0 注:1.各工站宽放率为10%;

0.00 2.标准工时=观测时间×评定系数×(1+宽放率);

3.瓶颈工时为所有工序中标准工时最大值;

4.标准时间为各站标准工时之和;

5.产线平衡率=各工序标准工时和/(最长工序时间×总人数); 7.不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;

0.00

10

0.00

#DIV/0!

7

0.00

10

0.00

#DIV/0!

8

0.00

10

0.00

#DIV/0!

9

0.00

10

0.00

#DIV/0!

10

0.00

10

0.00

#DIV/0!

11

0.00

10

0.00

#DIV/0!

12

0.00

10

0.00

#DIV/0!

13

0.00

10

0.00

#DIV/0!

14

0.00

10

0.00

#DIV/0!

23

0.00

10

0.00

#DIV/0!

24

0.00

10

0.00

#DIV/0!

25

0.00

10

0.00

#DIV/0!

26

0.00

10

0.00

#DIV/0!

27

0.00

焊装车间工作时间标准

3:35 7:30

2:55 4:05 7:00 14:30

持续生产

0:15 设备保养

1:00 总计时间

8:30

白班总持续 时间

0:10

班前会

0:05

点检

持续生产

0:40

晚餐

持续生产

0:15 设备保养

1:00 总计时间

8:00 2:00

晚班持续时 每天总间计时

间

提前上班

奇瑞汽车股份有限公司 焊装车间工作时间标准(三班制)

班次 白班

开始时间

7:50 8:00 8:05 12:00 12:40 16:15

中班

16:20 16:30 16:35 19:30 20:10 0:15

晚班

0:20

0:30

0:35

3:30

4:10

7:45

注:不考虑 工作期间休 息时间

结束时间

8:00 8:05 12:00 12:40 16:15 16:30

21:00

3:00

每天总计时 间

备注 提前上班

提前上班

提前上班

奇瑞汽车股份有限公司 焊装车间工作时间标准(两班制)

班次 白班

开始时间

7:50 8:00 8:05 12:00

结束时间

8:00 8:05 12:00 12:40

生产持续时 不生产持续

间

时间

(minutes) (minutes)

0:10

0:05

16:30 16:35 19:30 20:10 0:15 0:30

0:30 0:35 3:30 4:10 7:45 8:00

生产持续时 不生产持续

间

时间 工作描述

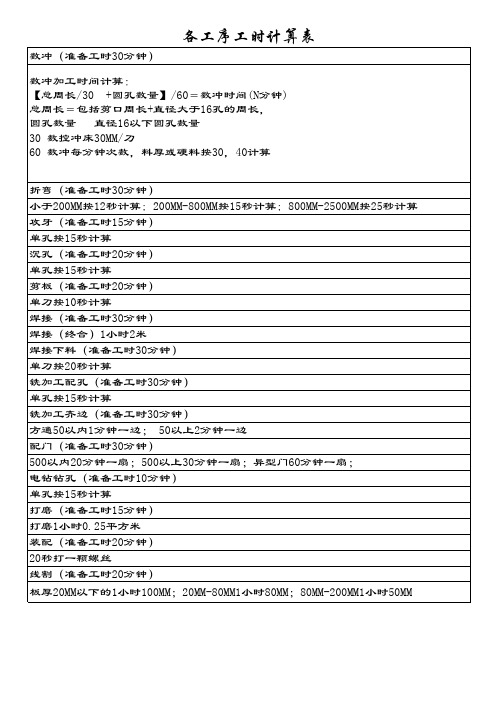

各工序工时计算表

汽车整车厂标准工时及秒表测试方法

差距即目标

标准工时的作用:

标准工时的管理用途 *作为人员定额的基础 *作为生产计划的基础(制造能力规划) *作为日程计划的基础(制造日程排产) *作为设定标准成本、成本报价等企业核算的基础 *外协单价的决定 *分配原则和奖励制度的依据

标准工时 在效率的 KPI管理 中发挥了 极大作用

标准工时的测定:

NVA 非增值时间 Non Value Added time (NVA)

定义:占用时间和资源却并不能满足客户需求的行为 例如:装配过程中的步行

找到浪费环节并 将它们去除!

VA

NNVA

NVA

秒表时间研究使用的工具:

□ 秒表 □ 记录板 □ 观测记录表

左手持观测板并手握秒 表,右手记录。

测时步骤:

①需要获取充分的资料

基础信息

•研究工位、研究对象 • 研究时间 • 生产部门、地点

操作方法

• 熟悉操作过程 • 判定操作是否标准

设备

• 名称 • 规格 • 性能

产品、零件

• 产品、零件名称 • 标准规格材料 • 标准工具 • 品质要求

标准工时及秒表测试方法

汇报人:南廓舍人

2022

目 录 CONTENTS

01 1、标准工时定义 02 2、 秒表测时法 03 3、 作业分解 04 4、 其他测时法简介

第一部分

PART 01

1、标准工时简介

标准工时的由来:

完成任何一项事情,都需要耗费一定的时间。

如何衡量员工是否按照 既定要求完成工作?

时间 3

4.00

3.00

4.00

8.00

4.00

4 4.50 4.00 3.00 7.60 4.50

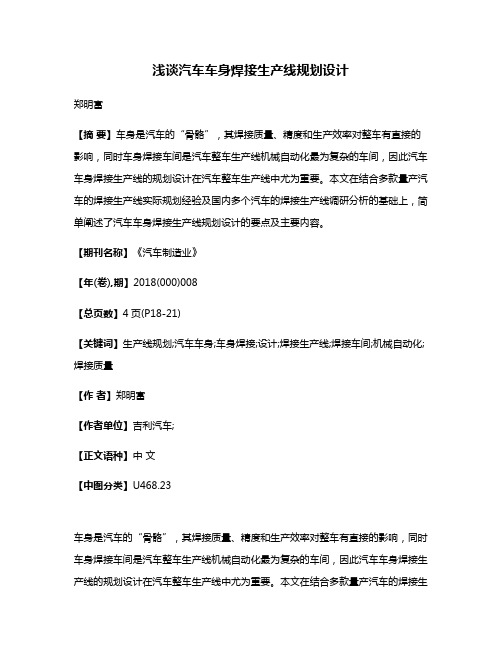

浅谈汽车车身焊接生产线规划设计

浅谈汽车车身焊接生产线规划设计郑明富【摘要】车身是汽车的“骨骼”,其焊接质量、精度和生产效率对整车有直接的影响,同时车身焊接车间是汽车整车生产线机械自动化最为复杂的车间,因此汽车车身焊接生产线的规划设计在汽车整车生产线中尤为重要。

本文在结合多款量产汽车的焊接生产线实际规划经验及国内多个汽车的焊接生产线调研分析的基础上,简单阐述了汽车车身焊接生产线规划设计的要点及主要内容。

【期刊名称】《汽车制造业》【年(卷),期】2018(000)008【总页数】4页(P18-21)【关键词】生产线规划;汽车车身;车身焊接;设计;焊接生产线;焊接车间;机械自动化;焊接质量【作者】郑明富【作者单位】吉利汽车;【正文语种】中文【中图分类】U468.23车身是汽车的“骨骼”,其焊接质量、精度和生产效率对整车有直接的影响,同时车身焊接车间是汽车整车生产线机械自动化最为复杂的车间,因此汽车车身焊接生产线的规划设计在汽车整车生产线中尤为重要。

本文在结合多款量产汽车的焊接生产线实际规划经验及国内多个汽车的焊接生产线调研分析的基础上,简单阐述了汽车车身焊接生产线规划设计的要点及主要内容。

焊接生产线的规划设计基础是汽车的既定产能目标,根据该目标计算出生产节拍、确定生产协作方式(加工深度)和规划设备投资等。

汽车车身焊接生产线规划涉及工艺设计、平面布局(Lay-out)、信息化(生产管理系统)设计、土建及公用系统设计、节能环保设计和人员规划六大方面。

由于消费者对产品多样化的需求、市场变化、生产成本压缩和遵守顾客交货期等因素的驱动下,在进行焊接生产线规划时,应考虑多款车型混线生产,做到“柔性化”生产,本文以规划设计一条可实现单班6万台、双班12万台产能的两款车型(一款4门轿车、一款4门SUV)车身焊接生产线为例,简单论述主要方面。

设计前提1.工作制度和年时基数拟采用两班工作制,每班工作8 h,全年工作天数250天。

2.生产节拍整体规划一条单班6万台、双班12万台产能的汽车车身焊接生产线,按照工作制度和年时基数,则理论生产节拍为:60 000台÷250天÷8 h=30台/h,即30 JPH(JPH:Jet per Hour,每小时产出量)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

段蒂

汽车白车身焊接生产线标准工时及工位计算表

前提条件与计算工时

焊缝总长度 平均焊接速度 作业年基数 生产纲领 K2设备开动率 K1工时利用率 铝焊接工位冷却时间 工位操作辅助时间 工位总辅助时间Tf=工位冷却时间+工位操作辅助时间 T节=全年工作日x每日班次x每班工时xK1 x K2/年纲领 K=1+工位冷却时间/T节+工位操作辅助时间/T节 各工位平均焊接时间Th=T节-Tf 总工时定额(工时)=总焊接工作量÷平均焊接速度xK 焊装理论工位数=工序时间定额/Th

结果

72 0.8 4539 50000 85.0% 已考虑 120 30

单位 结果换ห้องสมุดไป่ตู้ 单位 实际采用 备注

m/个 m/min h 个 91.8% s s 设定 录入 条件 录入

2.5 min 278 s/个 1.5 2.1 min 135 min 63 个 2.25 h 5 min/个 300 自动 计算